环管反应器

环管反应器结构原理

环管反应器结构原理

环管反应器是一种常用于进行液相催化反应的反应器,主要由循环管和隔板组成。

循环管是一个密封的环状管道,反应液体通过此管道循环流动。

循环管的形状和尺寸可以根据反应的需求进行设计。

循环管的内壁通常覆有催化剂,用于提供催化反应所需的表面活性位点。

循环管内部的液体通过隔板分成多个房间,每个房间都有自己的进入口和出口。

液体从一个房间经过催化剂表面活性位点催化反应后,再进入下一个房间进行下一步反应。

这种分隔的设计可以使反应在不同的房间中进行,提高反应的效率和选择性,同时避免了一些副反应的产生。

环管反应器的工作原理是将反应物经过循环管,与催化剂接触反应后,生成产物。

产物则通过出口从反应器中取出。

循环管的循环过程使得反应液体保持持续的流动,使反应物在催化剂表面停留的时间增加,从而提高了反应速率和转化率。

环管反应器具有较大的表面积、高催化效率、短的反应时间、良好的传质性能等优点。

因此,它在化工领域中被广泛应用于各种催化反应过程,如合成反应、酯化反应、氢化反应等。

它也常用于高效催化剂的开发和长寿命催化剂的研究。

环管反应器内传热过程的数值模拟

( e a met f hmi l n i o i n i eig Z ei g nvri, ngh u 0 7C ia D p r n e c dBo gc E g er , hj l a l n n U e t n a 3 0

Abs r c : Ba e n t e mah mai d lc n i e ig t e t . ui me t m r n f r t a t s d o h t e t cmo e o sd rn h wo f d mo nu ta se ’ma sta se.h a l s r n f r e t ta se d r a t i e is o r p e e p y rz to r f ra e c i k n tc fp o yln olme ia in,t e h a r se h r ce itc n t e p o y e e n n on h e tta f r c a a trsis i h r p ln n p y rz to u ulr lo e co r t d e olme ia in t b a o p r a t r we e su id.Th i lt d fu d tmp rt r s aon h o e r a t r e smu ae i e e au e l g t e wh l e co l a e l wi ma a u e 仃o t e id tillo e co .whih idiae ha h r s n e t e tc gr e wel m tme r d s m h n usra o p r a t r c n c tst t t e p e e t d mah mai mo e sa a lb et e c i et eh a a se nt et b lrlo e corTh e ut h w a h e d li v i l o d s rb e t n f ri h u u a p r a t . er s lss o t tt etmpe au e d h t r o h r tr d s iu i n e di e e ti h ps e m—e to .c r e s c in a d d wn 仃e -e to ft e t b l oo it b to s a f r n n t e u t a s ci n u v -e t n o s a s ci n o h u u a l p r r i r o m r r a t r n u sr a ・e to ,t e tmp r t r itiu i n i e to-y e co .I p te m s ci n h e e au e d srb to s c n r s mme i a,b t i h u v —e t n a d r t c l u n t e c r e s c i n o

浅析双环管聚丙烯工艺反应器温度控制

浅析双环管聚丙烯工艺反应器温度控制摘要:Spheripol二代聚丙烯工艺生产过程中最大的风险因素之一是聚合反应器温度过高,造成反应器内聚合物暴聚。

因此,控制两个环管反应器的温度对聚丙烯装置安全平稳生产尤为重要。

本文重点讨论影响环管反应器温度控制的因素,及环管反应器温度波动时如何及时判断原因和采取相应调整措施。

关键词:双环管聚丙烯反应器温度控制中国石油呼和浩特石化公司15万吨/年聚丙烯装置采用SEPHERIPOL二代环管工艺。

其生产过程包括催化剂及助催化剂储存与制备、聚合、聚合物脱气、聚合物汽蒸及干燥、原料精制、挤压造粒、成品包装等工序。

从国内外同类装置的生产状况分析,环管反应器温度控制在装置所有控制里是最关键的控制点之一,如果环管反应器温度波动较大或长时间波动都会对装置的长周期稳定运行带来不利的影响。

本文通过总结和分析本装置试生产以来对改温度控制的经验,保证装置安、稳、长、满、优运行,也可为同类装置生产操作提供帮助。

一、环管反应器温度控制方式Spheripol二代环管工艺使用齐格勒-纳塔催化剂,以MgCl2为载体TiCl4为活性中心的助催化剂配合TEAL和DONOR为助催化剂和外给电子体。

改催化剂体系的聚合速率随着聚合反应温度的升高而增大在75℃时达到最大值,随后活性开始下降。

但在实际生产中,环管反应器的温度控制范围通常为68-72℃。

丙烯的聚合反应为放热反应,为了使反应器温度保持在正常的操作温度,丙烯聚合过程中产生的反应热必须及时撤出。

环管反应器的撤热系统是利用环管夹套中与换管内聚合物浆液逆向流动的循环夹套水来撤除聚合反应中生成的反应热,再利用循环水对夹套水进行冷却。

通过反应器上的温度串级来控制夹套水管线上的冷、热路阀门开度来调整夹套水进入板式换热器的流量,从而控制反应器的温度。

二、影响环管反应器温度控制的因素通过装置的实际运行,我发现影响环管反应器温度的主要原因有:1、原料丙烯中对催化剂有害组分的含量2、催化剂切换时活性的变化3、主催化剂及助催化剂的加入量4、环管中氢气的加入量5、板式换热器的换热能力及实际运行情况6、界区循环水的温度、流量及质量7、聚合反应终止剂一氧化碳的注入上述影响聚合反应器温度控制的因素,因其影响程度的不同对聚合反应的温度控制造成的影响也不尽相同。

环管反应器

环管反应器概述环管反应器是一种特殊的反应器系统,其设计和结构使得反应物经过环状通道进行反应,从而提高反应效率和产物纯度。

环管反应器广泛应用于化工工业领域,尤其适用于气相反应、多相反应和催化反应等。

原理环管反应器的基本原理是将反应物流动在环形通道中,通过反应物与催化剂或不同相反应物之间的接触,实现化学反应。

环管反应器的环形通道可以是管道、圆环或其他形式的通道,具体结构会根据反应需求进行设计。

环管反应器的环形通道通常由金属或陶瓷制成,具有高温、高压和耐腐蚀性能。

通常,环管反应器的环形通道内涂有催化剂,以提高反应效率。

同时,环管反应器还可以通过控制温度、压力和流速等参数,对反应过程进行精确控制。

应用环管反应器在化工工业中有着广泛的应用。

以下是一些常见的应用领域:1. 气相反应环管反应器在气相反应中表现出色。

其结构使得气体能够充分接触,提高反应效果。

例如,环管反应器常用于氧化反应、还原反应和氧化脱氢等气相反应。

2. 多相反应环管反应器在多相反应中也具有优势。

多相反应指的是反应物和催化剂处于不同的物相,例如液相催化反应。

环管反应器通过提供更大的接触面积,从而增强反应物和催化剂之间的相互作用。

3. 催化反应由于环管反应器能够有效地将反应物与催化剂接触,因此特别适用于催化反应。

催化反应是一种利用催化剂来加速化学反应的方法。

环管反应器通过提高反应物与催化剂之间的接触,提高反应速率和选择性。

4. 重要化工反应在化工工业中,一些重要的反应经常采用环管反应器来进行。

例如,环管反应器用于聚合反应、裂解反应、氢化反应和酯化反应等。

优点环管反应器相比传统的反应器系统有以下优点:•提高反应效率:环管反应器设计使得反应物与催化剂或不同相反应物之间的接触更充分,从而提高反应效率。

•增加产物纯度:由于环管反应器中的通道设计合理,反应物与产物之间的混合程度较小,可以减少杂质的生成,提高产物的纯度。

•控制精确度高:通过控制温度、压力和流速等参数,环管反应器可以实现对反应过程的精确控制,使得反应更加可控。

聚丙烯装置环管反应器框架的结构设计

聚丙烯装置环管反应器框架的结构设计摘要:在环管法聚丙烯装置中,环管反应器是整个聚丙烯装置的核心,本文对对大型环管反应器的结构特点及聚丙烯装置环管反应器框架的结构设计进行了研究。

关键词:环管反应器;结构设计聚丙烯因其具有原料来源丰富、生产成本低、密度小、产品透明度高、化学稳定性和电绝缘性好、易加工等特点,在汽车、家电、建筑、包装和农业等领域得到广泛应用,已成为5大通用树脂中发展速度最快的产品。

促使聚丙烯工业迅速发展的根本原因在于催化剂和聚合工艺不断推陈出新,使聚丙烯新产品不断涌现,大大拓展了聚丙烯的应用领域。

一、环管反应器特点1.结构特点。

以某石化公司20万t/a第2代环管法聚丙烯环管反应器为例,根据装置处理量及物料在反应器内停留时间,计算出反应器容积为73 m3,又根据轴流泵进出口规格及实践经验,定出环管反应器由8根公称直径0.6 m,长40m的直管段和8个公称直径0.6 m,R2.1 m的180°弯管联接构成独特的环管结构。

环管的两端与一台额定流量7 000 m 3/h的轴流泵相连,使反应浆液在环管内以7 m/s的速度强制循环。

反应管外,公称直径0.7 m的夹套内通循环冷却水取走反应生成的过多热量。

为消除夹套与反应管的温差应力,夹套上、下各设一组波形膨胀节。

反应器各立管之间用型钢联接,使其自身构成稳定的框架结构。

2.工艺特点。

环管反应器与同类装置中的釜式反应器相比较,具有如下特点:⑴总传热系数达8372 kJ/m2·℃·h。

⑵单位体积传热面积约6.5 m2/m 3。

⑶单位体积产率大于400 kg/m3·h。

⑷单程转化率高,均聚的丙烯单程转化率为55%~65%。

⑸反应器内介质流速快,流体流速大于7 m/s聚合物淤浆搅拌均匀,催化剂分布均匀,聚合质量均一,不容易产生热点,壁面介质速度高,不易粘壁。

⑹环管反应器内的反应条件较易控制。

⑺产品品种转换快,因为物料停留时间一般为2h,所以产品牌号的转换时间较短。

基于SDG方法的环管反应器故障诊断

物 理变 量 , 流量 、 如 液位 、 温度 、 力 及组成 等 。节 压

点 之 问的 有 向支 路 表示 节 点 之 间 的定 性 影 响 关

系 。箭 头上游 节 点 称 为初 始节 点 , 游 节 点 称 为 下 终 止 节 点 。 于 一般 的 定性 分 析 时 , 点 的 状 态 用 节

是 描述 大规模 复 杂 系 统 的 一 种有 效 方 式 , 过 节 通

点 和有 向支路 表示 系统 变量 或局 部变量 之 间 的 因

果 影响关 系形 成 的一 种 定性 络 模 型 , 用 推 理 利

搜 索相 容通路 , 找 出故 障 源 或 推测 出可 能 的 不 寻 利 后果 , 为研究 故 障 的传 播 规 律 和及 时 地 发 现 故 障源提 供依 据 。 由 于利 用 S G方 法 进 行 故 障诊 D 断可以明确的表述 出故障源和故障传播 路径 , 而 且 建立 S G模 型需 要 的信 息较 少 , D 因而 S G方 法 D

依 据工 厂生产 工艺 流程 图和丙 烯 聚合过程 操 作经

验建 立 S G模 型 , 设 计 进 行 了审 查 , D 对 辨识 出 了

环 管反应 器装 置 在 生产 运 行 过 程 中潜 在 的危 险 ,

o—()+) …o _ (_ _

图 2 水 槽 S G 模 型 D

, 、 — — 系 统 的流 量 ; Lc — 系 统 的 液位 器 。 I—

找 出 了各 种 报警 点 ( 障 ) 有 可 能 的故 障传 播 故 所

路径 , 出 了设 备 运 行 过程 中可 能 存 在 的安 全 隐 指

患。

1 S G 模型 及其 定义 D

常用 3级方 式 , 即可能 取 “+” “一” “ ” 、 和 0 状态 中 的一种 。其 中某 个 节 点 取 “+” 表 示 超 过 了 允 值 许 的上 限 ; 取“一” 值表 示低 于 允许 的下 限 ; “ ” 取 0

环管反应器的吊装

环管反应器的吊装作为聚丙烯装置的核心设备,环管反应器不同于一般的釜式反应器,它具有独特的环管结构型式,体积庞大、结构复杂、设计和制造难度大,因此它的就位显得尤为重要。

环管反应器的就位,通常有两种方法:整体吊装和分片吊装。

这两种安装方法分别为预组装成整体和预制成单片,利用两台吊机主吊和溜尾的方法达到目的,各有利弊,适用于不同的情况,对于管数为4管的环管反应器来说,采用整体吊装较省力,对于6管或更多管的环管反应器,大多采用单片吊装。

下面以海南20万t/a聚丙烯的环管反应器吊装为例来阐述两种安装方法。

1整体吊装就拿由4根环管(管径609mm,长39m)组成的海南20万吨聚丙烯的聚合反应器来说,其体积庞大,一般散装到货,在现场组对胎具上成框卧置组装(每四根为一框)。

然后用500T和160T吊机整体吊装就位。

然后再拆除吊耳安装弯头。

1.1组装原则流程图1.2组装工艺原理图将环管反应器的4根直管标号为Rl、R2、R3、R4等。

如图2所示。

R1R2、R3R4的单片组装R1R2和R3R4的整体组装180°弯头拆卸.临时吊装架安装框间横梁安装,劳动保护安装,180度弯头安装,环管反应器轴流泵安装找正图2组装工艺原理1.3地基处理由于海南项目现场临海,并且现场大部分为回填土.为保证吊装工作顺利进行,对地基做如下处理:对于吊机行走的非正式路面部分:需从相对地面开始下挖400mm后压实地基,先铺350mm厚块石,大面朝下,打掉尖角,再铺10Omm厚道渣,并压实。

500T吊机站位处支腿下地基:需从相对地面开始下挖1200mm后夯实地基,先铺350mm厚块石,大面朝下,打掉尖角,上层850mm砂石混填并压实。

上铺钢板和路基箱以进一步增强地耐力。

16OT吊机站位处支腿下地基:从相对地面开始下挖800mm后夯实地基,先铺350mm厚块石,大面朝下,打掉尖角,再铺450mm厚道渣并压实。

上铺钢板或路基箱以进一步增强地耐力。

环管反应器吊装方案_中文版xxx1

目录1。

设备的主要参数Main parameter of equipment2.吊装方案的选择Selection of lifting scheme3.吊装的平面布置Lifting layout4.吊车吊装工况的选用Selection of Operating Condition of the Cranes5.吊索具的选用Selection of Slings and Rigging6.吊车对地面的压力核算Pressure accounting of crane to ground 7.环管反应器的安装步骤The Erection Sequence of the Loop Reactor8. 安全措施Safety measures9. 吊装需用的机具和材料Lifting Equipments and Tools Needed10.吊车的性能表Crane Performance Chart附录1。

溜尾吊耳的结构及核算Appendix 1: Configuration and Calculation of Tailing Lifting Lugs 附录2。

拖拉绳的受力计算Appendix 2: Bearing calculation of dragrope附录3 现场实际尺寸图附录4。

吊索具合格证Appendix 4: Certificate of Slings and Riggings附录5。

吊车司机操作证Appendix 3:Crane Operation Certificate环管反应器R7201及R7202的吊装LIFTING SCHEME OF LOOP REACTORS R7201 & R7202 1.设备的主要参数General Description of the Reactors聚丙烯装置的第一环管反应器R7201及第二环管反应器R7202的设备总重量均为344t(包括钢结构及连接梁的重量),主要由R1、R2、R3、R4四个带夹套的直管段,其中R1与R2、R3与R4各有上部的一个半园管、一个连接直管组成。

AA-1002环管反应器基础处理方案

关于A-1002环管反应器基础处理方案Adjustment proposal of A-1002 loop reactor foundation编号Ref.No: NH- HDPE+PP-WPR-268Plant: PP+HDPE contractor: TCM REV:AClient: CSPC Subcontractor: CP6CC Page1 of 2 在浇筑A-1002二层板混凝土时,由于泵送混凝土不对称浇注,导致预埋钢管上部倾斜(下部经复核定位尺寸正确),造成一个环管反应器的预留孔位置偏移,为了能满足安装上的定位要求,须按以下施工方法对预留孔进行垂直度校正:When the secondary slab of A-1002 was poured, the position of embedded hole of loop reactor was deviated due to dissymmetrical pouring of pumped concrete which resulted in the inclination of upper embedded steel pipe while the lower part has been checked correct. In respect to meet the positioning requirement, the verticality of hole shall be corrected complied with the following methods:1.按设计图纸的定位尺寸,全面校核已完预留孔的轴线位置并在基础表面弹出定位轴线。

The axis of finished embedded holes shall be checked completely in accordance with design drawing and the positioning axis must be marked on the foundation surface.See the attachment.2.利用预留孔的定位模板对准基础顶面的轴线位置,用记号笔标记孔的位置及直径大小。

一种环管反应器[实用新型专利]

![一种环管反应器[实用新型专利]](https://img.taocdn.com/s3/m/134e48d70912a21615792916.png)

专利名称:一种环管反应器专利类型:实用新型专利

发明人:杨宁,周荣涛

申请号:CN201820571721.1申请日:20180420

公开号:CN208302787U

公开日:

20190101

专利内容由知识产权出版社提供

摘要:本实用新型涉及液固淤浆反应技术领域,公开了一种环管反应器,包括由多根管路循环连通的环管本体、以及连通环管本体中相邻两根管路的连通管路,连通管路与环管本体中相邻的两根管路形成循环回路,环管本体内设置有至少两个轴流泵。

本实用新型提出的环管反应器通过连通管路将环管本体中相邻的两根管路连通,形成局部的循环回路,使得环管反应器内的液固混合更均匀,流场中温度分布也更加均匀,因而可以降低触发溶胀聚并的风险;环管本体内设置有至少两个轴流泵,可以在颗粒发生溶胀聚并后依然保证液固混合均匀性,减缓颗粒溶胀程度,防止环管反应器堵塞。

申请人:中国科学院过程工程研究所

地址:100190 北京市海淀区中关村北二街1号

国籍:CN

代理机构:北京品源专利代理有限公司

代理人:胡彬

更多信息请下载全文后查看。

第一环管反应器(R201)温度波动的原因及对策

1131 前言延安石油化工厂采用国产化第二代环管聚丙烯液相本体工艺技术,设计年产本色聚丙烯粒料20万吨,可以生产25个产品牌号,本装置设计有两个串联的环管反应器,可生产聚丙烯均聚产品,包括具有双峰分布特性的新产品。

2 温度对聚丙烯装置的影响温度对丙烯聚合反应的影响较大,催化剂活性随着反应温度的升高而增加,同时反应温度对产品等规度也有相似的影响,即在一定范围内随着反应温度升高产品等规度也提高。

生产上控制较高的反应温度有利于提高催化剂得率,但反应温度过高不利于反应的控制,同时为了确保液相本体聚合,反应温度提高时系统压力必然随之提高,单纯提高温度有一定的局限性[1],所以工艺上聚合反应温度必须严格控制在一定的范围内。

因此,保正稳定合适的温度对于聚合反应显得尤为重要。

3 温度的控制第一环管反应器(R201)中浆料的温度通过TIC241与夹套水温度TIC242串级控制。

第一环管R201内的浆料温度TIC241,TIC241的正常控制值为70℃,通过TIC241设定值串级控制R201夹套水温度TIC242;TIC242调节TV242A/B的开度,可控制进入R201夹套水冷却器(E208)与冷却水换热的夹套水量,得到合适的夹套水温度与环管内浆料换热。

4 影响温度波动的原因环管中丙烯聚合生产聚丙烯是一个放热反应过程。

当反应剧烈时,环管释放出来的热量相对较多,此时需要换热器撤走的热量就相应变多,否则相反,而热量多少最直观地表现在温度上[2]。

因此,环管反应的波动首先反映在温度的波动上。

环管温度的波动与反应的变化息息相关。

引起环管反应波动的原因如下。

4.1 主催化剂注入量主催化剂注入器(D108A/B)活塞把催化剂从注入器底部压入聚合工段,催化剂的流量是由液压油计量泵(P108)的冲程来控制。

催化剂储存盒计量系统都有夹套且有冷冻水循环保持温度恒定。

液压油罐(D107)罐体有蒸汽伴热(夏季蒸汽伴热停用),但罐内介质无温度显示仪表,温度无法检测。

环管反应器

聚丙烯环管反应器维护检修规程1总则1.1 主题内容与适用范围1.1。

1 主题内容本规程规定了聚丙烯环管反应器(以下简称反应器)的检修周期和内容、检修与质量标准、试验与验收、维护与故障处理。

1.1.2 适用范围本规程适用于聚丙烯装置中压合金钢环管反应器的维护与检修。

1.2 编写依据a.GBIS0—89《钢制压力容器》;b.劳动部颁发《压力容器安全技术监察规程》c.随机技术文件;d.ASMEⅧ,DIV 1,ADD.W86。

2 检修周期和内容2.1检修周期(见表1)表1 月2.2 检修内容2.2.1 小修a.检查地脚螺栓的紧固情况b,检查立管段的垂直度;c.安全阀调校定压。

2.2.2 中修a.包括小修内容;b.立管段夹套的化学清洗除垢:c.上、下回弯段及立管段内壁的冲洗;d.下回弯段的定点测厚;e.更换垫片及紧固件;f.修补保温层。

2.2.3 大修a.包括中修内容;b.上、下回弯段及立管犀焊缝的无损检测;c.更换保温层。

3 检修与质量标准3.1 拆卸前的准备a.执行劳动部颁发《在用压力容器检验规程》和《中国石油化工总公司安全生产管理制度》的有关规定;b.根据设备运行技术状况和检测记录,分析故障原因和部位,制订详尽的检修技术方案;c.备齐检修时所需的工量卡具;d.检修时所需的更换件符合设计要求:e.各项工艺处理完毕,具备检修条件,办理安全检修证后方可施工。

3.2 拆卸与检查5.2.1 拆卸下回弯段、局部保温、安全阀及其接管法兰。

3.2.2 拆卸上回弯段,局部保温、安全阀及其接管法兰o3.2.3 检查上、下回弯段及立管段的内部异物。

S.3 检修与质量标准3.3.1 清理上、下回弯段及立管段内壁,其内表面租糙度,按使用单位随机资料要求确定。

3.3.2 立管段夹套化学清洗除垢应符合设计要求。

3.3.3 立管段垂直度不大于lmm/m,最大不超过3mm。

S.5.4 回弯段的外部焊缝及立管段可探焊缝的射线、超声波和磁粉检查应符合ASMEⅧ,DIV1,ADD.W86之要求。

理想管式循环反应器

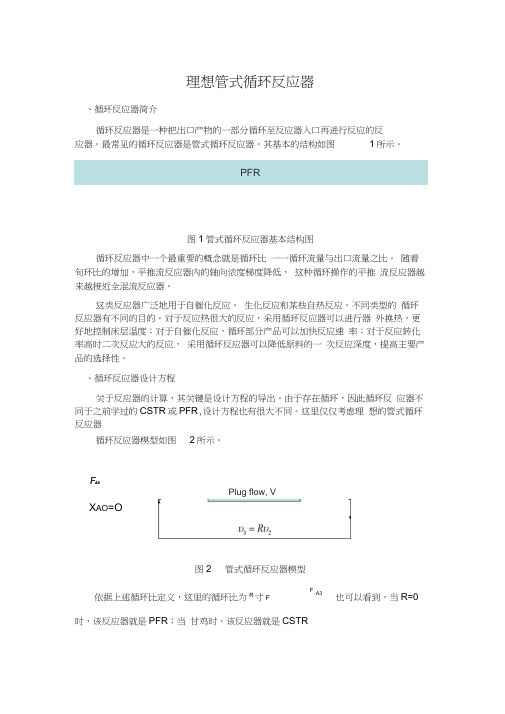

理想管式循环反应器、循环反应器简介循环反应器是一种把出口产物的一部分循环至反应器入口再进行反应的反 应器。

最常见的循环反应器是管式循环反应器。

其基本的结构如图 1所示。

PFR图1管式循环反应器基本结构图循环反应器中一个最重要的概念就是循环比 一一循环流量与出口流量之比。

随着旬环比的增加,平推流反应器内的轴向浓度梯度降低, 这种循环操作的平推 流反应器越来越接近全混流反应器。

这类反应器广泛地用于自催化反应、 生化反应和某些自热反应。

不同类型的 循环反应器有不同的目的。

对于反应热很大的反应,采用循环反应器可以进行器 外换热,更好地控制床层温度;对于自催化反应,循环部分产品可以加快反应速 率;对于反应转化率高时二次反应大的反应, 采用循环反应器可以降低原料的一 次反应深度,提高主要产品的选择性。

、循环反应器设计方程关于反应器的计算,其关键是设计方程的导出。

由于存在循环,因此循环反 应器不同于之前学过的CSTR 或PFR ,设计方程也有很大不同。

这里仅仅考虑理 想的管式循环反应器图2 管式循环反应器模型时,该反应器就是PFR ;当 甘鸡时,该反应器就是CSTR循环反应器模型如图 2所示。

F A0X AO =O依据上述循环比定义,这里的循环比为R 寸FF A3 。

A2 也可以看到,当R=0 Plug flow, V这里,为了便于计算,给出以下定义X A : A 组分的转化率,也就是反应的A 的物质的量与输入的A 的物质的量 之间的比值为了更好的分析整体的情况,我们将中间的反应过程看做一个黑箱(如图3所示),那么总的转化率X A2二也电0F A0图3循环反应器的黑箱模型为了得到循环反应器的设计方程,通常会沿用PFR 设计方程,以如下的公 式作为循环反应器设计方程:但是这里存在一个误区。

在 PFR 设计中,选择X A =0处的F A 作为设计方程 中的流量值,而这里同样也需要一个 X A0 =0处的F A0,而不是F A 1。

聚丙烯环管反应器的建模研究的开题报告

聚丙烯环管反应器的建模研究的开题报告一、研究背景环保清洁能源是当今世界的发展趋势。

聚丙烯环管反应器被广泛应用于生产清洁能源,如生产生物柴油、裂解天然气等。

因此,对聚丙烯环管反应器进行建模研究,可以优化其性能,提高其生产效率和能源利用效率。

二、研究意义1、优化反应器结构和参数透过建立聚丙烯环管反应器的数学模型,可以优化反应器的结构和参数,提高其反应效率,降低反应温度等,进一步提高反应器性能。

2、掌握反应器反应动力学建立聚丙烯环管反应器的动力学模型,可以更好地了解反应物与反应条件对反应的影响,掌握反应器反应的动力学特性,并为后续控制和优化工作提供依据。

3、推广聚丙烯环管反应器应用通过聚丙烯环管反应器的建模研究,可以推广其在清洁能源生产中的应用,促进聚丙烯环管反应器技术的发展和应用。

三、研究内容和方法1、研究内容(1)建立聚丙烯环管反应器的数学模型,包括反应器的模型、热力学模型和动力学模型。

(2)研究反应器的产物分析,包括产品的成分和产率等。

(3)实施实验验证,以检验模型的准确性和可靠性。

2、研究方法(1)根据反应器的结构和特点,建立聚丙烯环管反应器的数学模型。

(2)利用数值计算方法,求解反应器的热力学和动力学方程。

(3)设计实验验证,验证模型的准确性和可靠性。

四、研究进度安排第一学期:(1)查阅已发布的相关文献,了解聚丙烯环管反应器的结构和特点,掌握反应器的基本原理。

(2)具体设计聚丙烯环管反应器的数学模型,包括反应器的模型、热力学模型和动力学模型。

(3)搜集聚丙烯环管反应器实验数据,为后续实验验证提供数据支持。

第二学期:(1)分析聚丙烯环管反应器的产物分析,包括产品的成分和产率等。

(2)利用数值计算方法,求解聚丙烯环管反应器的热力学和动力学方程。

(3)完成聚丙烯环管反应器的模拟实验,并进行结果分析和验证。

第三学期:(1)根据模拟实验结果,结合数值模拟模型,优化聚丙烯环管反应器的参数和结构。

(2)验证优化后的聚丙烯环管反应器的性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚丙烯环管反应器维护检修规程

1总则

1.1 主题内容与适用范围

1.1。

1 主题内容

本规程规定了聚丙烯环管反应器(以下简称反应器)的检修周期和内容、检修与质量标准、试验与验收、维护与故障处理。

1.1.2 适用范围

本规程适用于聚丙烯装置中压合金钢环管反应器的维护与检修。

1.2 编写依据

a.GBIS0—89《钢制压力容器》;

b.劳动部颁发《压力容器安全技术监察规程》

c.随机技术文件;

d.ASMEⅧ,DIV 1,ADD.W86。

2 检修周期和内容

2.1检修周期(见表1)

表1 月

2.2 检修内容

2.2.1 小修

a.检查地脚螺栓的紧固情况

b,检查立管段的垂直度;

c.安全阀调校定压。

2.2.2 中修

a.包括小修内容;

b.立管段夹套的化学清洗除垢:

c.上、下回弯段及立管段内壁的冲洗;

d.下回弯段的定点测厚;

e.更换垫片及紧固件;

f.修补保温层。

2.2.3 大修

a.包括中修内容;

b.上、下回弯段及立管犀焊缝的无损检测;

c.更换保温层。

3 检修与质量标准

3.1 拆卸前的准备

a.执行劳动部颁发《在用压力容器检验规程》和《中国石油化工总公司安全生产管理制度》的有关规定;

b.根据设备运行技术状况和检测记录,分析故障原因和部位,制订详尽的检修技术方案;

c.备齐检修时所需的工量卡具;

d.检修时所需的更换件符合设计要求:

e.各项工艺处理完毕,具备检修条件,办理安全检修证后方可施工。

3.2 拆卸与检查

5.2.1 拆卸下回弯段、局部保温、安全阀及其接管法兰。

3.2.2 拆卸上回弯段,局部保温、安全阀及其接管法兰o

3.2.3 检查上、下回弯段及立管段的内部异物。

S.3 检修与质量标准

3.3.1 清理上、下回弯段及立管段内壁,其内表面租糙度,按使用单位随机资料要求确定。

3.3.2 立管段夹套化学清洗除垢应符合设计要求。

3.3.3 立管段垂直度不大于lmm/m,最大不超过3mm。

S.5.4 回弯段的外部焊缝及立管段可探焊缝的射线、超声波和磁粉检查应符合ASMEⅧ,DIV1,ADD.W86之要求。

3.3.5 安全附件的调校检查应符合《压力容器安全技术监察规程》。

3.5.6 更换垫片及紧固件应符合设计要求。

3.3.7 反应器的耐压试验要求应符合《压力容器安全技术监察规程》的有关规定。

3.3.8 气密性试验工艺操作方法。

反应器缓冲罐、预聚合反应器及第一、二环管反应器,4台设备一起进行气密试验;应保证环管反应器壳体内温度70℃、压力3.5MPa。

气密介质为氮气:

b.丙烯及催化剂进料系统,各反应器之间所有管线及设备的气密性试验;应保证压力5Mpa,气密介质仍为氮气,

c.反应器的系统气密性试验:

对于注入各反应器的一氧化碳系统,应先进行9MPa气密性试验。

合格之后再进行15MPa的气密性试验;

对于注入丙烯的进料系统,应先进行7MPa的气密性试验;合格之后再进行9MPa的气密性试验;介质均为一氧化碳。

4 试车与验收

4.1 试验前的准备

4,1.] 确认各项检修工作已完成,检修记录齐全,检修质量符合3.3的规定,有试验方案.

4.1.2 安全附件校验合格,齐全完整.

4.1.5 仪表及联锁装置齐全、准确,灵敏可靠.

4.1.4 各项工艺处理完毕,具备试验条件。

4.2 试验

执行3.3.5和3.3.7的规定。

4.3 验收

试验合格达到完好标准办理验收手续。

验收技术资料皮包括:。

.检修质量及缺陷记录;

b.耐压、气密性试验记录:

c.主要零、部件的无损检验报告。

5 维护与故障处理

5.1 日常维护

5.1.1 维护要点

a.反应器在运行中,严格执行操作规程,禁止超温、超压;

b.按工艺指标控制夹套及反应器温度;

c.严格控制配料比,防止剧烈的反应;

d.注意反应器有无异常振动,声响、变形或发散异常气味;

e.注意反应器和管线法兰的泄漏情况,如发现故障,应立即停车检查修理并及时排除故障。

5.1.2 维护时间

按操作规程规定进行。