水泥包装机的PLC控制系统设计

包装生产线的plc控制课程设计.

包装生产线的plc控制课程设计.一、引言1.设计课题包装生产线的PLC控制2.设计目的通过包装生产线PLC控制的设计方案,料及一般电气控制系统设计过程、设计要求、应完成的工作的内容和具体设计方法。

通过设计也有助于复习、巩固以往所学的知识,达到灵活应用的目的。

电气设计必须满足生产设备和生产工艺的要求,因此,设计之前必须了解设备的用途、结构、操作要求和工艺过程,在此过程中培养从事设计工作的概念。

课程设计应强调能力培养为主,在独立完成设计任务的同时,还要之一其他几方面能力的培养与提高,如独立工作能力与创造力:综合运用专业及基础知识的能力,解决实际工程技术问题的能力,查阅图书资料,产品手册和各种工具书的能力,工程绘图的能力,书写技术报告和编制技术资料的能力。

3.设计内容及要实现的目标包装生产线示意图和控制时序图如图所示,包装物品是放在传送带1上,由于放置的时间是任意的,所以有些包装离得很远,而有的包装靠在一起。

传送带1的电动机转动一圈,旋转编码器E6A 发出一个脉冲,根据一个包装所能产生的脉冲数,并对这些脉冲进行计数,这样不管包装密集还是分开的,都能精确的求得包装的个数,当光电检测器接通,且旋转编码器E6A发出四个脉冲,既有一个包装传送到传送带2.当有四个包装物品传送到传送带2时,电动机M1正转驱动挡板上升,阻止后面的包装。

当班上升到位时,碰到极限开关SQ3,M1停转,挡板停止上升。

电动机M2正转,驱动推动器向前,将四个包装推出传送带2,当推动器到达前部位置时,前部限位开关SQ2接通,M2反转,驱动推动器后退,当推动器会到位是,碰到后部限位开关SO1,M2停转,推动器回到初始位置同时M1反转驱动挡板下降,下降到位碰到下部限位开关SQ4,M1停转,挡板回到初始位置.二、系统总体设计1.总方案说明1)包装生产线的挡板点击和推动器点击均有交流接触器完成起、停控制,电动机要采用正、反转控制。

2)旋转编码器的频率要保证光电检测器能够识别,并能够每四个脉冲识别为一个包装。

毕业设计(论文)-基于plc包装码垛生产线控制系统设计

摘要在工业生产中,有很多地方需要对粉末状或小颗粒状散状固体的流量进行准确的测量和控制,再配以给料设备组成定量给料控制系统。

它是集喂料、流量测量和控制于一身的设备。

目前,作为许多生产设备的定量给料控制系统己广泛应用于水泥、冶金、建材、电力、化工、食品、矿山、粮食等各行各业。

定量给料在工业生产中发挥着越来越重要的作用,正因为其应用的广泛性,如果能提高给料系统的精度、自动化程度,就有着重要的现实意义。

包装码垛自动生产线适用于石油化工、化肥、粮食、港口等行业,可对PP、PE粒子、PVC、化肥、粮食等粉状、颗粒状物料进行全自动包装码垛作业,便于用户储存、运输和销售,全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。

通过可编程序控制器对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。

该设备具有操作简单,运行可靠,维修方便等优点。

关键词:控制系统,包装码垛生产线,可编程序控制器ABSTRACTIndustrial production, there are many places need for powdered or granular solids flow for accurate measurement and control, with feeding device consisting of quantitative feeding control system. It is a feeder, flow measurement and control in a device. At present, production equipment as many quantitative feeding control system has been widely used in cement, metallurgy, building materials, electric power, chemical, food, mining, food and other industries. Quantitative feeding in industrial production is playing an increasingly important role, because of its wide application, if can improve the feeding system precision, the degree of automation, it has important practical significance.Automatic bagging palletizing line is used in the industries of petrochemical, fertilizer, food processing, and transportation port etc. It can perform bagging and palletizing automatically for powder and granular materials such as chemical fertilizer, plastic granules (PP/PE/PVC) and grains etc. It is easy for customers to store, transport and sale their products. Automatic bagging & palletizing line consists of auto-weighing bagging machine, auto-bag feed group, sealing system ,bag turn down machine, metal detector, sorting machine, jet printer and palletizing machine etc. units. Through programming controller, the whole system process can be automatic controlled. Any process operation troubles, not enough feeds, bag feeding not due or palletizing not in time all can be alarmed by sound or light. It has the advantages of simple operation, reliable and easy maintenance etc.KEY WORDS: control systembagging , palletizing line,Programmable controller目录摘要 (I)ABSTRACT (II)目录 (III)1 绪论 (1)1.1 引言 (1)1.2 PLC概述 (1)1.3 包装码垛自动生产线设计的内容 (2)1.3.1 包装码垛自动生产线的应用现状 (2)1.3.2 包装码垛自动生产线设计的要求 (3)2 包装码垛自动生产线系统组成 (5)2.1 概述 (5)2.2 包装码垛自动生产线系统组成 (5)3 包装码垛生产线控制系统硬件设计 (10)3.1 PLC控制的优点 (10)3.2 PLC控制系统硬件设计 (11)3.3 控制系统电气原理图 (15)4 包装码垛生产线控制系统软件设计 (16)4.1 包装码垛自动生产线工艺流程 (16)4.2 程序控制逻辑 (17)4.2.1包装部分 (17)4.2.2 码垛部分 (23)4.3 PLC控制系统软件程序设计 (27)5系统抗干扰措施 (29)5.1抗电源干扰 (29)5.2 控制系统接地 (29)5.3 防I/O信号干扰 (30)结论 (31)参考文献 (32)致谢 (33)附录 (34)图A包装部分的梯形图 (34)图B码垛部分的梯形图 (36)图C电气控制主电路图 (41)1 绪论1.1 引言随着科学技术的迅猛发展,生产力水平的不断提高,人们对降低劳动强度、改善工作环境同时重视起来。

水泥灌装生产线的PLC控制

毕业设计(论文)课题名称学生姓名学号专业名称指导教师完成日期年月日目录摘要 (3)第1章绪论 (1)1.1 设计内容: (1)1.2 控制要求: (1)1.3 灌装流水线示意图 (1)第2章PLC介绍 (2)2.1 PLC的功能和应用 (2)2.1.1 PLC功能介绍 (2)2.1.2 PLC的应用 (3)第三章S7-200概述 (5)3. 1 CPU性能简介 (5)3.2 结构 (6)3.3 功能 (7)第4章:系统总体方案设计 (8)4.1 PLC的基本工作原理 (8)4.1.1扫描 (8)4.1.2程序执行过程 (8)4.1.3 PLC对输入/输出的处理规则 (10)第5章:PLC控制系统设计 (11)5.1系统流程流程图 (11)5.2 确定I/O信号数量,选择PLC类型 (11)5.2.1 PLC控制系统外部接线图 (12)5.3程序梯形图编制 (13)5.4系统可靠性设计 (16)第6章. 调试说明 (18)第7章结论和展望 (19)致谢 (20)参考文献 (21)摘要随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

西门子S7-200系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7-200型号的PLC进行控制,既满足了控制系统所需的I/O点数,又满足了被控对象的控制要求。

采用PLC控制水泥灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

基于PLC的包装机控制系统

摘要包装是产品进入流通领域的必要条件,而实现包装的主要手段是使用包装机械。

近年来,随着全球经济的快速发展,各国人民的生活水平不断提高,食品、建材等工业发展越来越快,各个行业对自动包装设备的需求越来越大。

但是,我国包装行业起步较晚,与国外的包装行业存在着很大距离,包装设备结构简单,技术落后,因而造成生产效率低下,物料严重浪费,能源耗费大。

本此设计主要介绍了一种以PLC(可编程控制器)为控制核心的自动包装控制系统。

在包装过程中,通过称重传感器测量物料重量信号并利用PLC的PID功能对进料门(电动阀)开度进行控制,控制原则是设定重量与过程变量的偏差越大则电动阀开度越大,反之偏差越小电动阀开度越小。

这样一来就使得物料称重更加精确,大大地提高了物料的利用率,更重要的是提高了生产效率,也就为企业创造了更多的价值。

另外,本系统的自动化程度较高,节省了劳动力的投入,并且精度较高,可靠性良好,相信会有良好的发展前景。

关键词:PLC(可编程控制器);PID;自动包装ABSTRACTThe packing is the essential condition that the product enters the current distribution realm, but realizes the packing principal means uses the packaging machinery. In recent years, along with global economics' fast development, various countries' people's living standard enhanced unceasingly, industrial developments such as food,building materials industry are getting quicker and quicker, each profession is getting bigger and bigger to the automatic packaging equipment's demand. But, our country start to be late in the profession of packing, and has the very great distance with the overseas packing profession, the equipment of packing to be simple, the technology is backward, thus causes the production efficiency to be low, the material wastes seriously, the energy consumes in a big way.This design mainly introduces an automatic packaging control system that take the PLC (programmable logic controller)as the core of control. During the packing process,to measure the material weight signal through the Weighing Sensor and use the PID of PLC to control the opening of gate (Electrically operated valve),The control principle is the set point and the process variable deviation is bigger, then the opening of Electrically operated valve is bigger, Otherwise the deviation smaller Electrically operated valve's opening is smaller. Thus the material weighing is more precise, on the other hand, it will raise the utility rate of material up greatly, and the most important point is that it will raise the production efficiency, also has created more values for the enterprise.Moreover, this system's automaticity is high, it save the investment of labors, and it has the high precision and the good reliability, believed that can have the good prospects for development.Key Words: PLC (Programmable Logic Controller):PID:Automatic Packaging目录第一章绪论 (5)1.1选题背景及意义 (5)1.2 包装机械行业的现状及发展趋势 (5)1.2.1 我国包装机械行业现状 (5)1.2.2 目前我国包装机械行业发展的共性问题 (5)1.2.3 我国包装行业未来的发展趋势 (3)1.3 自动包装设备的市场分析 (3)1.4可编程控制技术的现状 (4)1.5可编程控制技术的发展趋势 (5)1.6 PLC与其它工业控制系统的比较 (7)1.6.1 PLC与继电器控制系统的比较 (7)1.6.2 PLC与单片机控制系统比较 (8)1.6.3 PLC与计算机控制系统的比较 (8)1.6.4 PLC与集散型控制系统的比较 (9)1.7 PLC在包装机械上应用的可能性和前景 (9)第二章系统方案设计 (11)2.1系统方案选择 (11)2.1.1 系统组成 (11)2.1.2 系统工作原理 (12)第三章PLC(可编程控制器)的选择 (14)3.1 PLC的选择 (14)3.1.1 S7-200系列PLC的主要特点及功能 (14)3.1.2 S7-200系列PLC的结构组成 (16)3.1.3 S7-200系列PLC的数据 (17)3.1.4 S7-200系列PLC的寻址方式 (17)3.1.5 程序中几个关键存储器的功能 (17)3.2 S7-200系列PLC CPU型号选择 (18)3.2.1 CPU 226型的技术指标 (18)3.2.2 S7-200 CPU 226型PLC的外型 (18)第四章其它元器件选择 (20)4.1 模拟量扩展单元模板的选择 (20)4.1.1 EM235模块的技术指标 (20)4.1.2 EM235模块的接线端子说明及接线方法 (20)4.1.3 EM235模块的数据字格式 (21)4.1.4 EM235模块的校准 (22)4.1.5 EM235模块的输入设置 (22)4.1.6 EM235模块的寻址 (23)4.2 称重传感器的选择 (24)4.2.1 称重传感器选型 (24)4.2.2 PS-W5悬臂梁式称重传感器的技术特点及技术指标 (24)4.2.3 PS-W5悬臂梁式称重传感器的外形及尺寸 (25)4.3 称重变送器的选择 (25)4.3.1 称重变送器选型 (25)4.3.2 PT350C型称重变送器的技术指标 (26)4.3.3 PT350C型称重变送器的外形及尺寸 (26)4.4 电动调节阀的选择 (27)4.4.1 电动调节阀选型 (27)4.4.2 西门子SKC62型电动调节阀的主要技术指标 (27)4.4.3 西门子SKC62型电动调节阀的外形 (27)4.4.4 西门子SKC62型电动调节阀的接线说明 (28)第五章本课题系统软件设计 (29)5.1 PID指令概述 (29)5.1.1 PID算法 (29)5.1.2 输入模拟量的转换及标准化 (30)5.1.3 输出模拟量转换为工程实际值 (30)5.1.4 PID指令的控制方式 (31)5.1.5 PID参数表及初始化 (31)5.2 PLC程序设计 (32)5.2.1 程序地址分配 (32)5.2.2 PLC外部接线 (32)5.2.3 自动包装系统程序流程图 (33)5.2.4 自动包装系统程序梯形图及注释 (34)5.3 本次自动包装系统的具体描述 (38)结论 (39)致谢 (40)参考文献 (41)附录原理图 (43)第一章绪论1.1选题背景及意义包装是产品进入流通领域的必要条件,而实现包装的主要手段是使用包装机械。

包装生产线的plc控制课程设计

包装生产线的plc控制课程设计一、教学目标本课程的教学目标是使学生掌握包装生产线的PLC控制原理、编程方法和应用技能。

具体目标如下:1.知识目标:学生能够理解PLC的基本原理、工作原理和常见品牌;掌握PLC的编程语言、指令系统和程序设计方法;了解包装生产线的组成、工作原理和控制要求。

2.技能目标:学生能够使用PLC进行简单的程序设计和调试;能够分析和解决包装生产线中的实际问题,进行适当的优化和改进。

3.情感态度价值观目标:学生能够认识自动化技术在现代工业中的重要地位,增强对PLC技术的兴趣和热情;培养学生的创新意识、团队合作精神和实践能力。

二、教学内容本课程的教学内容主要包括以下几个部分:1.PLC基本原理:PLC的定义、发展历程、工作原理和常见品牌。

2.PLC编程语言和指令系统:指令说明书、编程语言、指令系统和编程规范。

3.PLC程序设计方法:逻辑控制、顺序控制、功能模块和数据处理。

4.包装生产线概述:包装生产线的组成、工作原理和控制要求。

5.PLC在包装生产线中的应用案例:案例分析、程序设计和调试。

三、教学方法为了实现本课程的教学目标,将采用以下教学方法:1.讲授法:通过讲解PLC的基本原理、编程方法和应用案例,使学生掌握相关知识。

2.讨论法:学生进行小组讨论,分享学习心得和经验,提高学生的思考和分析能力。

3.案例分析法:分析实际案例,使学生更好地理解PLC在包装生产线中的应用。

4.实验法:安排实验室实践环节,让学生动手操作PLC,提高实际应用能力。

四、教学资源为了保证本课程的顺利进行,将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的理论知识。

2.参考书:提供丰富的参考书籍,帮助学生拓展知识面。

3.多媒体资料:制作课件、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备PLC实验设备,为学生提供实践操作的机会。

五、教学评估本课程的教学评估将采用多种方式,全面客观地评价学生的学习成果。

PLC在包装机控制系统中的应用案例

PLC在包装机控制系统中的应用案例包装机控制系统是现代工业生产中不可或缺的一部分,它用于自动化地完成产品的包装、封装和标记等工作。

在包装机控制系统的设计中,可编程逻辑控制器(PLC)起到了关键的作用。

本文将介绍几个PLC在包装机控制系统中的应用案例,以展示其强大的功能和优势。

案例一:自动灌装系统在药品和化妆品等行业中,自动灌装系统被广泛应用于精确灌装工艺。

PLC通过控制各个执行机构和传感器,实现了各种液体药品或化妆品的定量灌装。

其工作流程如下:1. PLC接收到操作员的灌装指令后,控制输送机将空瓶运送到灌装位置。

2. 传感器检测到空瓶后,PLC控制灌装阀开启,精确控制液体的流量和时间,完成灌装。

3. 灌装完成后,PLC控制阀闭合,输送机将已灌装的瓶子送至后续封装环节。

案例二:自动包装系统在食品、日化等行业中,自动包装系统能够高效地完成包装、封装和标记等工作。

PLC在自动包装系统中的应用可以大大提高生产效率和产品质量。

其工作流程如下:1. PLC接收到操作员的包装指令后,控制输送系统将待包装产品送至包装台。

2. 传感器检测到产品到达后,PLC控制夹持装置将产品夹持住,然后开始包装。

3. PLC控制封口机构进行封口,确保产品包装的密封性和完整性。

4. 包装完成后,PLC控制打印机进行标记,例如打印生产日期和批次号。

5. PLC控制输送系统将包装好的产品送至下一环节,以完成整个包装过程。

案例三:包装机故障检测系统在包装机的运行过程中,故障的发生是不可避免的。

为了提高设备的稳定性和降低故障率,可以利用PLC构建故障检测系统,实时监测包装机的状态,并及时进行故障诊断。

其工作流程如下:1. PLC通过传感器实时监测包装机各个部位的运行状态,例如电机轴的转速、电流的变化等。

2. 当监测到异常情况时,PLC会自动记录故障信息,并通过报警器或显示屏向操作员发出警报。

3. PLC根据故障信息,可远程与维修人员通讯,提供详细的故障信息,以便快速定位和处理故障。

小水泥厂PLC系统控制

小水泥厂成品包装车间PLC控制系统设计1绪论1.1我国建材工业状况建材工业是我国经济建设的先行工业之一,也是我国“十五”规划中被列发展循环经济的重点行业之一。

国家在“九五”计划和2015年远景规划中,将建材和建筑列在一起,作为国家的支柱产业。

我国是水泥生产大国,水泥产量已连续19年居世界第一位,据不完全统计,2004年我国新建投产新型干法水泥生产线104条,其中代表世界最先进、最大规模的10000t/d生产线4条,使全国的新型干法水泥生产线达到404条,因此,我国水泥工来已经处于领导衔世界水泥工来的霸主地位。

1.2设计任务范围水泥是国民生产的重要原料,水泥生产过程也涉及工业生产过程的许多领域。

出水泥有两种形式:包装和散装。

袋装水泥具有装、卸、运,易于堆垛和储存,不同品种、等级的水泥易于标记,可分类存放和便于计量等优点。

包装机自动实现包装袋的压紧、灌装、松开、关闭和掉袋等功能,本课题的设计范围主要是针对于小型水泥厂的包装系统,利用三级给料间歇式自动定量包装,在整个包装系统中加入了计数器,然后通过PLC把得到的这个计数值和设定值相比较,以实现自动控制。

此外,我们还在系统中引入了称重传感器,在定量包装系统中应用了单片机实现重量的自动检测与控制,这样在很大程度上提高了系统的包装速度和精度,从而降低了企业和客户的经济损失。

,1.3工艺流程水泥生产制造过程中,按照主要的生产阶段可分生料制备系统、孰料烧成系统和水泥制成包装系统。

水泥包装系统专题涉及了包装的计量、变频调速、电子称等方面。

1.4三级给料及PLC控制的优点所谓三级供料即:称量每单位包装的重量叫单位包装重量,第一级供料占单位包装重量的60%,第二级供料占35%,第三级供料占5%;另有其它理解方式:省去一半的粗细两级供料;化大袋称重问题为小袋称重解决,简称“化整为零”。

可见在同样周期内三级供料要比两级供料精确。

由一,我们选用的三级供料即,第一级是60%,第二级是35%,第三级是5%,是目前普遍使用的二级供料的升级版,比如定量包装100 斤采用二级供料的平均误差是0.3%,采用三级供料相当于100斤省去一半的二级供料的平均误差就是0.15%,精度高了一倍;理由二,三级供料可以实现多种状态下、及条件下的包装称重稳定准确,比如:供料的足与不足、料的比重大小变化、粉状的、粒状的,不规则状的,都可以通过三级供料实现较准确称重;二级供料实际上只有料流均匀时准,是一种巧合称重;理由三,料流及落差越小,越容易控制,采用三级供料最后的料流明显小于二级供料的料流,所以容易得到称重稳定和能耗节省;理由四,料流速度越快,称重的效率就越高,在连续称重工作中,三级供料就是要求有最快的和不停止的流料速度,这也是人们以往实现不了三级供料原因之一;理由五,稳、准、快、省基本统一是有一种升级秤技术为基础的,因为一种升级秤技术还没有授权,请原谅我在我们没有合作意向时暂不公开;理由六,我们认为一台机械的最大价值就是像电动车一样,要节省使用成本,它基本包括耗能成本、维修成本、寿命成本、及用人成本。

基于PLC S-1200包装机设计

基于PLC S-1200包装机设计一、简介本文档将介绍基于PLC S-1200的包装机设计。

在包装行业中,自动化设备的应用越来越普遍,PLC是其中的核心控制设备之一。

PLC S-1200是一款灵活可靠的PLC控制器,具有多种功能模块和丰富的输入输出接口。

通过合理的设计和程序编写,我们可以实现高效、精准的包装过程控制。

二、设计目标本次包装机设计的目标是实现以下功能:1.自动化包装过程控制2.精确计量和调整包装材料3.实时监测和反馈包装机状态4.故障报警和自动排除故障5.用户友好的人机界面通过这些设计目标的实现,我们可以提高包装生产线的效率和质量,减少人工操作的错误和风险。

三、系统架构1. 硬件配置基于PLC S-1200的包装机设计主要包括以下硬件部分:•PLC S-1200主控制器•人机界面终端•电机驱动模块•传感器模块•执行器模块•通信模块2. 软件设计软件设计部分由PLC程序和人机界面程序组成。

PLC程序负责实现包装机的逻辑控制,并与各个硬件模块进行通信和数据交换。

人机界面程序则提供友好的操作界面,实现用户与设备的互动。

四、功能模块设计1. 自动化包装过程控制在包装过程中,我们需要控制物料的输送、计量、装填和封包等操作。

通过PLC程序,可以实现对电机驱动模块和执行器模块的精确控制,完成自动化的包装过程。

2. 精确计量和调整包装材料为了确保每个包装单位的准确性和重复性,我们需要精确计量和调整包装材料的重量或容量。

通过传感器模块和PLC程序,可以实时监测物料的重量或容量,并对电机驱动模块进行调整,以达到设定的包装要求。

3. 实时监测和反馈包装机状态包装机在运行过程中,需要实时监测各个部件的状态,并及时反馈到人机界面和PLC程序中。

通过传感器模块和通信模块,可以实现对包装机的状态监测和数据传输。

4. 故障报警和自动排除故障当包装机发生故障时,需要及时报警并进行自动排除故障。

通过PLC程序和传感器模块的故障检测,可以实现对故障的监测和报警。

基于PLC的水泥自动配料控制系统设计

成都理工大学工程技术学院毕业论文基于PLC的水泥自动配料控制系统设计作者姓名:邱忠林专业名称:自动化指导教师:王洋讲师成都理工大学工程技术学院学位论文诚信承诺书本人慎重承诺和声明:1.本人已认真学习《学位论文作假行为处理办法》(中华人民共和国教育部第34号令)、《成都理工大学工程技术学院学位论文作假行为处理实施细则(试行)》(成理工教发〔2013〕30号)文件并已知晓教育部、学院对论文作假行为处理的有关规定,知晓论文作假可能导致作假者被取消学位申请资格、注销学位证书、开除学籍甚至被追究法律责任等后果。

2.本人已认真学习《成都理工大学工程技术学院毕业设计指导手册》,已知晓学院对论文撰写的内容和格式要求。

3.本人所提交的学位论文(题目:),是在指导教师指导下独立完成,本人对该论文的真实性、原创性负责。

若论文按有关程序调查后被认定存在作假行为,本人自行承担相应的后果。

承诺人(学生签名):20 年月日注:学位论文指向我校申请学士学位所提交的本科学生毕业实习报告、毕业论文和毕业设计报告。

摘要随着科技的发展,现在许多的工厂都在使生产逐渐变得自动化、现代化,而可编程序控制器PLC的快速发展也为此做出了巨大的贡献。

本文针对水泥制造的环境恶劣等一系列情况,设计了一种基于PLC的水泥自动配料系统。

该系统由西门子的S7200型号的PLC作为测量和控制核心,西门子MM420变频器作为调速装置,采用了定量给料机作为称重装置,旋转编码器作为测速装置等。

采用固定时间采集重量和转速,并进行PID调节,能够实现水泥生产的在线动态称重并调节,增强了系统的抗干扰能力,提高了配料精度并减轻了工人的工作负担。

关键词:PLC 变频器自动配料PIDAbstractWith the development of science and technology, many factories are in production now became automation, modernization, and the rapid development of the programmable controller PLC also made great contributions for this purpose. In the light of the conditions and a series of cement manufacture, design a kind of cement automatic batching system based on PLC. The system by Siemens S7200 models of PLC as measurement and control core, Siemens SM420 inverter as speed regulating device, constant feeder is adopted as a weighing device, rotary encoder as speed measuring device, etc. Adopting fixed time gathering weight and speed, and the PID adjustment, cement production can be implemented on-line dynamic weighing and adjustment, to enhance the anti-interference.Keywords: PLC, Inverter, Automatic batching, PID目录摘要............................................................................................................... I Abstract ....................................................................................................... II 目录............................................................................................................ III 前言.. (1)1 水泥概述 (2)1.1 水泥的产生和发展 (2)1.2 水泥的分类 (3)1.3 水泥的生产工艺流程 (4)2 系统模型及总体设计 (6)2.1 水泥自动配料的原理分析 (6)2.2系统的模型分析 (7)2.3 系统的总体设计 (8)3 系统主要器件的介绍 (10)3.1西门子变频器简介 (10)3.1.1 MM420基本组成及特点 (10)3.1.2 MM420适用环境及优点 (11)3.2称重及测速装置简介 (11)3.3定量给料机简介 (13)4 PLC简介及控制系统设计 (14)4.1 PLC简介 (14)4.2 系统控制要求分析 (16)4.2.1 硬件介绍及信号传递 (18)4.2.2 PLC外部接线图 (20)5程序和组态 (22)5.1系统主程序设计 (22)5.2 子程序设计 (26)5.3系统监控画面设计 (26)5.3.1人机界面简介 (26)5.3.2 画面设计 (27)总结 (30)参考文献 (31)致谢 (32)附录1PLC接线图 (33)附录2自动配料系统程序 (34)A2.1 系统主程序 (34)A2.2系统子程序 (36)前言在现今的各种行业当中,自动化的生产制造已经随处可见了,在配料系统上的应用也在不断地提高、改进。

基于PLC的全自动包装机系统设计设计

基于PLC的全自动包装机系统设计设计全自动包装机系统是一种能够自动完成包装过程的设备,它能够将产品包装成符合要求的包装形式,并且能够在高速、高效的情况下进行工作。

PLC(可编程逻辑控制器)是一种常用于自动化控制系统的控制设备,它能够根据预设的程序准确地控制和监控设备的运行。

本文将基于PLC的全自动包装机系统进行设计,具体包括系统的硬件设计和软件设计两个方面。

硬件设计:1.传感器选择:包装机系统通常需要使用不同类型的传感器来检测物料的位置、重量、形状等信息。

根据具体的包装要求,选择合适的传感器,如光电传感器、压力传感器和温度传感器等。

2.执行器选择:包装机系统需要使用不同类型的执行器来完成各种工作,如电动机控制输送带运行,气缸控制夹紧装置等。

根据具体的工作要求,选择合适的执行器,并考虑到其控制方式与PLC的兼容性。

3.通信接口设计:考虑到实时监控和数据采集的需要,包装机系统需要与上位机或其他设备进行通信。

选择合适的通信接口,如以太网接口或串口接口等,确保系统能够实现与其他设备的数据交换。

4.安全设计:在设计过程中,必须考虑到系统的安全性,采取相应的安全措施,如急停按钮、安全门、光幕等,以保障人员和设备的安全。

软件设计:1.确定控制逻辑:在软件设计过程中,首先需要根据包装过程的要求,确定控制逻辑。

根据工作流程,将整个包装过程分解为不同的步骤,考虑到步骤之间的先后关系和依赖关系,逐步建立控制逻辑。

2.编写程序:根据确定的控制逻辑,使用PLC编程软件,编写程序来实现对各个执行器的控制和监控功能。

程序需要包括逻辑控制语句、运算和判断语句等,以确保系统能够按照要求进行工作。

3.监控界面设计:为了方便操作和监控系统的运行状态,可以设计一个监控界面。

通过该界面,操作人员可以实时监控运行状态、设备参数和报警信息等,并进行必要的调整和干预。

4.故障排除和调试:在软件设计完成后,需要对系统进行测试、排除故障和调试。

确保系统能够正常运行,并对程序的性能进行优化和改进。

基于PLC的自动包装机控制系统设计说明

基于PLC的自动包装机控制系统设计说明1. 简介本文档旨在提供基于可编程逻辑控制器(PLC)的自动包装机控制系统设计说明。

自动包装机控制系统是通过PLC对包装机进行控制和监控的自动化系统。

2. 系统设计2.1 系统架构自动包装机控制系统采用分布式控制架构,包括PLC控制器、传感器、执行器和人机界面等主要组成部分。

2.2 控制策略控制策略采用闭环控制,通过传感器获取包装机运行状态和产品信息,并根据预设的参数及逻辑进行控制操作。

2.3 PLC程序设计PLC程序设计是系统设计的核心,程序通过编程实现对包装机的控制逻辑,包括启动停止控制、速度调节、位置控制等功能。

3. 功能需求3.1 包装操作系统需要实现自动包装机各项包装操作,如装卸产品、包装袋封口、标签打印等功能。

3.2 故障检测与处理系统需要能够检测包装机故障,例如传感器故障、执行器故障等,并及时采取措施进行处理或报警提示。

3.3 数据记录与报表系统需要记录包装机运行数据,并生成相应的报表,方便生产管理和质量控制。

4. 界面设计系统的人机界面需要直观易用,对操作人员提供友好的操作界面和实时监控信息。

5. 性能要求自动包装机控制系统需要具备良好的稳定性、可靠性和可扩展性,以满足生产线的高效运行需求。

6. 安全要求系统设计应考虑安全因素,包括防止意外伤害、保护设备和产品安全等方面的要求。

7. 操作与维护要求系统操作和维护要求简单明确,操作人员需经过培训,能够熟悉系统操作和排除常见故障。

8. 总结本文档概述了基于PLC的自动包装机控制系统设计说明,包括系统架构、控制策略、功能需求、界面设计、性能要求、安全要求以及操作与维护要求。

通过合理的设计和实施,该系统能够实现自动包装机的高效运行和监控。

包装生产线的plc控制课程设计

包装生产线的plc控制课程设计一、课程目标知识目标:1. 让学生理解包装生产线的工作原理,掌握PLC在包装生产线中的控制作用;2. 使学生掌握PLC的基本编程方法,并能运用所学知识对包装生产线的控制程序进行编写和调试;3. 让学生了解包装生产线中传感器、执行器等设备的工作原理及其与PLC的连接方式。

技能目标:1. 培养学生运用PLC进行自动化控制系统的设计和实施能力;2. 培养学生运用所学知识分析和解决实际工程问题的能力;3. 培养学生团队协作、沟通表达及动手实践的能力。

情感态度价值观目标:1. 培养学生对自动化技术的兴趣和热情,激发学生学习PLC相关知识的积极性和主动性;2. 培养学生严谨的科学态度和良好的工程素养,注重实践操作中的安全意识;3. 培养学生具备环保意识,认识到包装生产线在提高生产效率、降低劳动强度等方面的积极作用。

课程性质:本课程为实践性较强的课程,结合学生所在年级的特点,注重理论知识与实践操作的相结合。

学生特点:学生具备一定的电气基础和编程知识,对PLC技术有一定了解,但实际操作能力较弱。

教学要求:教师需结合课程目标和学生特点,采用项目驱动的教学方法,引导学生通过实践操作掌握包装生产线的PLC控制技术。

同时,注重培养学生的团队协作和沟通能力,提高学生的工程素养。

通过课程学习,使学生能够达到预定的学习成果。

二、教学内容1. 包装生产线工作原理及PLC控制概述- 包装生产线的基本结构及功能- PLC在包装生产线中的作用及优势2. PLC基本编程方法- PLC编程语言:指令表、梯形图、功能块图等- 常用PLC编程指令:逻辑运算、定时器、计数器等3. 包装生产线中传感器、执行器的应用- 传感器的类型及工作原理:接近开关、光电开关、编码器等- 执行器的类型及工作原理:电磁阀、气缸、电机等4. PLC与外围设备的连接及调试- PLC与传感器、执行器的接线方法- PLC控制系统的调试与故障排查5. 实践操作:包装生产线PLC控制系统的设计与实施- 设计要求及功能需求分析- PLC控制程序编写及调试- 系统运行与优化教学内容安排与进度:1. 第1周:包装生产线工作原理及PLC控制概述2. 第2-3周:PLC基本编程方法及常用编程指令学习3. 第4周:包装生产线中传感器、执行器的应用4. 第5周:PLC与外围设备的连接及调试方法5. 第6-8周:实践操作,分组完成包装生产线PLC控制系统的设计与实施教材章节及内容:1. 《PLC原理与应用》第3章:PLC编程语言及编程方法2. 《自动化控制系统》第4章:包装生产线控制系统设计3. 《传感器与执行器》第2章:传感器与执行器的类型及工作原理三、教学方法1. 讲授法:- 对于包装生产线工作原理、PLC控制概述等理论知识,采用讲授法进行教学,为学生奠定扎实的基础。

基于PLC的包装机控制系统设计

1.2.1 PLC

继电器控制是采用硬接线逻辑,利用继电器触点的串、并联及时间继电器的延迟动作来组成控制逻辑,其缺点是一个系统一旦确定就很难轻易再改动。如果要在现场做一些更改和扩展更是难以实行。而PLC是利用其内部的存储器以数据形式将控制逻辑存储起来的,所以只要改变PLC内存储器的内容,也就可以实现更改控制逻辑的目的。对于PLC来讲,只要用PLC配备的编程器在现场就可以完成更改。至于PLC对外部的联系,只有1/0点,只要输入输出对象不变,就无须对硬接线作任何改动。

In this article the packagingmachine controlssystem as an example. At first it introduces the characteristics, SIMATIC S7-200 programming methods and programming method, program design and programming methods including empirical design method, sequential control design method and STL (Step Ladder Instruction) step ladder instruction, and then a detailed and specific analysis and introduces the composition, electrical characteristics and program control system of packaging machine. At last we introduce the application of personal computer to a programmable controller input program. The software used is SiemensCompanySTEP 7 Micro/WIN32 SP6.

基于PLC的袋装水泥自动称重包装控制

目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1研究背景与意义 (1)1.2水泥自动称量包装系统的现状与发展趋势 (2)1.3PLC在包装系统上应用的可能性和前景 (2)1.4项目研究的主要内容 (3)2 水泥自动称量包装机械系统 (4)2.1概述 (4)2.2水泥自动称量包装控制系统设计 (4)2.2.1电子称重机 (4)2.2.2自动供袋机 (5)2.2.3自动装袋机 (6)3 气动及真空系统 (8)3.1气动系统 (8)3.2真空系统 (10)4 水泥自动称量包装生产线PLC控制系统设计 (11)4.1PLC概述 (11)4.1.1 PLC的基本结构 (11)4.1.2 PLC的分类 (13)4.1.3 PLC程序的表达方式 (14)4.1.4 PLC的工作原理 (14)4.2PLC控制系统硬件设计 (166)4.3PLC控制系统软件设计 (17)4.3.1水泥自动称量包装控制系统工艺流程 (17)4.3.2程序控制逻辑 (18)4.3.3 PLC控制系统程序设计 (23)5总结与展望 (25)参考文献 (26)致谢 (28)基于PLC的袋装水泥自动称重包装控制系统设计摘要随着城乡建设步伐的加快,国家在基础设施方面投资的增加,水泥的需求日益增大,这对水泥包装系统的要求,尤其是在计量精度、自动化程度和包装环境方面的要求越来越高。

旧的水泥包装系统已远远不能适应新的要求,需要研制一种自动化程度高、计量精度高、价格低的新型水泥包装系统。

据此,本文提出了一套具有自动供袋、自动取袋、自动装袋的新型水泥自动称量包装控制系统的设计方案。

本文首先对水泥自动称量包装系统的工作流程进行了分析,给出了设计方案,在设计方案中选用日本三菱公司的Fx2N系列PLC作为系统的主控制器,完成了硬件电路和水泥自动称量包装系统的梯形图程序的设计,实现自动供袋、自动取袋、自动装袋的控制功能,最后对全文进行了总结,提出了今后的工作要求。

全自动包装机PLC控制系统设计-包装机的工作原理

全自动包装机PLC控制系统设计:包装机的工作原理摘要:介绍了全自动包装机工作原理,设计了以F_2N系列PLC为基础的全自动包装机控制系统,重点介绍了控制系统的硬件配置、输入输出点分配和软件设计。

关键词:包装机;可编程控制器;控制系统引言现代社会对物品的包装要求越来越高,为使包装出的物品整齐、美观并且具有良好的包装质量,要求包装机具有精确的动作、定位精度及较高的生产率和一定的柔性,因此对包装机的控制要求是非常高的。

传统的继电器已经不能满足现代生产的要求了,所以研制高效、经济且有一定柔性的新型包装机械是市场的迫切需要。

本文着重介绍了一种基于PLC 的全自动小袋包装机控制系统,对控制系统中硬件设计和软件设计做了详细的介绍。

1 全自动小袋包装机的工作原理全自动小袋包装机具有制袋、充填、封口、日期打印、切断袋膜等功能的包装设备。

其工作原理是将卷膜按照规定的供膜要求安装好后,卷膜由走袋电机通过同步带轮带动两组同步带将薄膜带动行进。

当薄膜通过打印器时,可自动打印上需要的生产日期。

薄膜经翻领成型器,通过纵封器的纵封将薄膜制成袋筒,袋筒经横封器进行下横封(此时上、下横封同时进行,袋膜经过刀片从上、下横封中间切断,刀片上的为上袋下横封,刀片下的为下袋上横封)。

物料通过料斗的料位检测,电控系统自动控制上料机的启停使料斗内的物料保持一定的高度,形成稳定的料压,以保证计量精度的稳定性。

物料充填量杯后,超出杯口的物料由刮板刮平,当物料视比重变化时,可通过旋转计量调整机构手轮改变量杯容积,达到计量精度要求。

物料通过下料筒流入袋膜中进行上横封,上、下横封工序完成后,装有物料的袋膜通过自重,自动落入溜板输出机外。

2 PLC控制系统的硬件设计2.1 PLC选型在包装机电控部分的设计中,考虑到包装机运作复杂,传感器多,干扰大,而PLC具有可靠性高、控制功能强、编程方便等优点,笔者采用可编程控制器作为其主控制器。

该控制系统采用日本三菱公司生产的F_2N-48MR型可编程控制器,选用AC电源,DC24V电源输入,继电器输出。

基于PLC和触摸屏的水泥包装计量控制系统设计

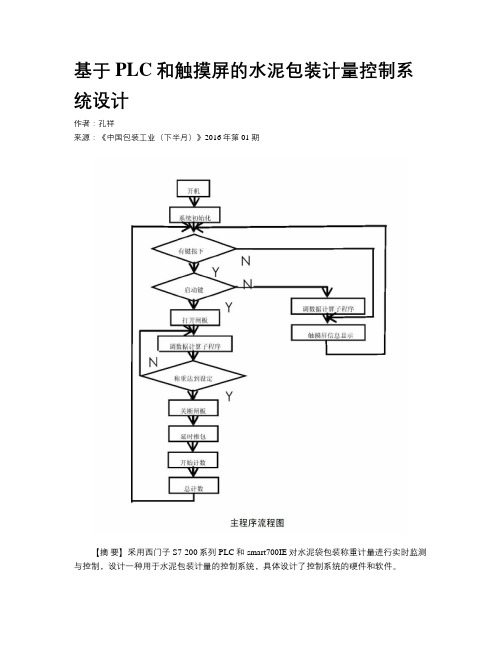

基于PLC和触摸屏的水泥包装计量控制系统设计作者:孔祥来源:《中国包装工业(下半月)》2016年第01期【摘要】采用西门子S7-200系列PLC和smart700IE对水泥袋包装称重计量进行实时监测与控制,设计一种用于水泥包装计量的控制系统,具体设计了控制系统的硬件和软件。

【关键词】PLC 触摸屏水泥包装计量引言在水泥生产过程中,成品水泥的装袋、称重是一个十分重要的环节。

其中的关键问题在于计量与控制系统的精确性与可靠性。

采用现代化的自动控制设备可以很好的解决水泥包装计量中的精确性与可靠性。

1水泥袋装称重计量控制系统设计1.1控制要求当按下水泥注入嘴的启动按钮时,称重电磁阀得电,气缸打开放料闸板,成品仓中的水泥灌装到包装袋中,使得称重杠杆发生逆时针偏转。

当力传感器检测到的电压信号等于称重设定值时,控制装置先使闸板关断,延时后使推包电磁阀与气缸执行推包动作,然后复位,完成一次袋装称重计量过程。

1.2电气控制系统设计为完成水泥称重包装中称重、推包等工艺过程的控制,系统配备了用于检测和控制的现场仪表—力传感器、称重电磁阀与气缸、推包电磁阀与气缸、操作按钮、触摸屏等设备。

为了提高生产效率,此系统硬件电路设计同时控制称重包装生产线共4路,故系统设现场信号检测力传感器模拟量4路、启动按钮开关量4路以及驱动电磁阀开关量8路,因此,PLC配置为模拟量输入4点、数字量输入点4点、数字量输出8点,故主机选用CPU224PLC。

为了能够处理四条包装线的的模拟量信号,系统扩展1个EM231模块。

人机交互和显示选用现在流行的触摸屏smart700IE作为交互与显示设备。

1.3软件设计系统的主程序框图如图1。

系统初始化包括对模拟量模块、各存储器、计数器以及smart700IE的初始设置。

其后系统进入称重计量的等待状态。

触摸屏上显示“准备就序”字样。

此时 4条生产线上任一条有水泥注入嘴启动信号传来,系统则进入称重计量过程。

打开闸板,向纸袋中装入水泥及不断显示重要数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《PLC技术》课程设计

设计报告

题目: 水泥包装机的PLC控制系统设计

学院信息科学与工程学院

专业自动化

学号

姓名不朽

日期2013年5月

一、设计任务

1、设计题目:水泥包装机的PLC控制系统设计

2、设计目的:

巩固《PLC技术》课程所学知识,加强理论与实践的联系。

通过本课程设计,使同学初步了解Siemens S7 300 PLC的硬件知识,掌握STEP7编程软件的基本功能,实现简单的PLC控制系统设计。

3、课题调查

(1)资料

1、概述

水泥包装机是水泥生产过程中最后的装袋和称重为一体的设备,利用PLC对包装机及其前后工艺的设备进行控制,可实现生产过程的自动化,进而提高生产效率。

其工艺流程如图所示:

斗式提升机

2、控制设备

斗式提升机电机、振动筛电机、包装机旋转电机、叶轮给料机、卸包皮带机电机各一台,均为三相交流电动机,采用接触器控制(正反运行)。

包装机喷嘴压袋阀、细流阀、粗流阀、推袋阀各一个,阀门采用24V直流线圈控制(由PLC的24V开关量输出直接控制)。

检测设备:中间仓上料位、中间仓下料位、压袋位、掉袋位、袋OK,输入均为24V。

称重传感器一个,4-20mA模拟量,量程0-200Kg。

输入设备:由3位BCD码拨码开关输入包装的重量。

3、控制要求

(1)系统处于自动运行方式下,当系统允许运行状态,按下系统启动按钮,顺序启动卸包皮带机、旋转包装机、叶轮给料机、振动筛、斗式提升机,启动时间间隔3秒。

按下系统停止按钮,停止各设备。

(2)包装机检测到压袋位信号,压袋阀打开,将包装袋压紧。

检测到袋OK信号,粗流阀打开,进行快速罐装,当重量接近目标值时(小于 3.5kg),粗流阀关闭,细流阀打开,当达到目标值后,细流阀关闭,压袋阀关闭。

检测到掉袋位信号,推袋阀动作,将罐装后的水泥包放到卸包皮带机上运走。

(2)控制电路

二、设计内容

1、信号作用及连锁关系

2、硬件配置(PLC机型、I/O模块选型和点数)

(1)选型 S7-300

电源模块:PS307

CPU:CPU314 C-2 DP

数字输入模块: 16点输入模块DI32xDC24V

数字输出模块: 16点输出模块DO32xAC120-230V/1A (2)系统配置

3、信号的地址

4、程序设计及说明

三、课程设计总结

感觉plc课程设计做的很舒服,虽然过程中并非一帆风顺,但在思考解决问题的过程中带给了我许多快乐。

通过此次课程设计不仅复习了以前学习的知识,还加深了一些实际的东西,可以在实践中找一些理论的影子,让我们更好的理解理论,也加强了我们的动手能力,也使我对S7-300的应用有了进一步的了解,同时使我更加清楚地认识到理论学习和具体实践相结合的重要性。

也为自己将要开始的毕业设计打下了坚实的基础。