沙迪克慢走丝 用上下异型方法进行锥度加工2-中文(1)

线切割加工师傅不会传授你的:锥度加工方法与技巧

线切割加工师傅不会传授你的:锥度加工方法与技巧能进行高精度锥度加工是数控慢走丝线切割机床的明显优势之一。

加工有锥度的模具零件是较难掌握的技术,本文重点分析如何保证切割零件的锥度与尺寸精度。

(请注意,这些资料是工厂里大师傅互不传授的技术,或者说一些大师傅也是一知半解。

)1 锥度加工的几何原理及规律数控慢走丝线切割机床的上、下导丝嘴两点形成一条直线,以下导丝嘴为X、Y轴固定点,上导丝嘴随U、V轴的移动产生锥度,U、V轴移动距离越大,产生的锥度就越大,锥度加工示意图如图1所示。

下导丝嘴平面为X、Y平面,上导丝嘴平面为U、V平面,工作台面为程序轨迹平面。

在切直身零件(不带锥度)时,电极丝在这3个平面坐标点的垂直投影是重叠的,加工时机床显示的X、Y坐标值与程序中的坐标值相同,因此通常忽略了这3个平面的存在。

但锥度加工时,处于不同高度的3个平面上的电极丝处于不同的坐标位置,机床执行加工时X、Y坐标值与程序轨迹的X、Y 坐标值不同。

在图1中,机床将上喷嘴底部与工作台面的重叠面默认为机械坐标Z轴的零点,上喷嘴在不同的高度会有不同的Z0值。

ZSD与ZID为预设值,可以通过调整这2个数值来修正锥度。

ZSD:上导丝嘴到上喷嘴底部的距离ZID:下导丝嘴到工作台面的距离图1 锥度加工示意图锥度加工时,机床X、Y与U、V轴坐标计算示意图如图2所示。

已知ZSD、ZID、Z0值、切割锥度?及程序面X值。

图2 机床X、Y与U、V轴坐标计算示意图计算X轴实际坐标值:c = ZID×tan? X轴实际坐标值= 程序面X值- c计算U轴实际坐标值:b = ZSD + Z0 + ZIDU轴实际坐标值a = b×tan?根据锥度加工的计算原理,可以得知在Z0与设定角度没有改变的情况下,修改ZID值或者ZSD值,将会导致切割锥度与程序面尺寸发生以下变化:ZSD值的变化影响切割角度。

将ZSD值增大,那么机床数控系统会认为高度增加了,而此时实际高度并未发生变化,但U、V轴移动距离会变大,将导致切割角度增大。

沙迪克操作手册

A. 按下[sourceON] — [POWEROM]限位移动—机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV 要回到零。

B. —件工件完整的加工流程:关机后开机校正机台垂直—安装工件—校平行—定机高(A-7)—校垂直—碰数—定位—程序调入—干加工检查极限,压板是否会撞机—程序保存—开始加工(A-4=UV 清零,A-5二回机械垂直,A-7二锁机高)【1】怎样看图纸,a确认第一视角还是第三视角b单位公差,已标注公差和未标注公差c哪些要线割的,d线割处的厚度e能不能贴面加工f基准在哪里,零点在哪里,是要分中还是要碰单边取数g想好怎样装夹和取数,装夹时还需要哪些工具h如果是孔,是否要配孔,用什么配孔?用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+-0.02以上,根本经验不需要配也能割准.【2】怎样装夹工件,a装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c 工件和夹具不要低于床台面d 上面的压板前面不要超过下面的床台或拖板e 小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f 当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm。

【3】校表:①校边平行表针成30度以内靠近工件要校的边,按住X+X-Y+Y移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在 2 丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

沙迪克慢走丝操作流程

沙迪克慢走丝操作流程

沙迪克慢走丝是一种用于金属加工的特殊工艺,通过在金属表面慢慢移动细丝,可以实现对金属表面的精细加工和打磨。

这种工艺在航空航天、汽车制造、电子设备等领域都有广泛的应用。

沙迪克慢走丝操作流程一般包括以下几个步骤:

1. 准备工作:首先需要准备好需要进行加工的金属工件,确保表面平整干净。

同时准备好慢走丝设备和细丝。

2. 调整设备:将慢走丝设备安装好并调整到适当的工作状态,包括调整速度、压力等参数。

同时将细丝固定在设备上,并调整好细丝的张力。

3. 开始加工:将工件放置在工作台上,启动慢走丝设备,开始进行加工。

操作人员需要手持细丝,沿着金属表面慢慢移动,确保细丝与金属表面充分接触。

4. 控制加工质量:在加工过程中,操作人员需要根据金属表面的情况调整细丝的速度和压力,确保加工质量达到要求。

同时要注意避免细丝断裂或卡住的情况发生。

5. 完成加工:当金属表面达到要求的光滑度和精度后,停止慢走丝设备,结束加工过程。

检查加工效果,如有需要可以进行后续

的抛光或清洗处理。

通过沙迪克慢走丝工艺,可以实现对金属表面的高精度加工,提高产品的质量和外观。

同时,这种工艺还可以减少对金属表面的磨损和变形,延长产品的使用寿命。

在实际应用中,操作人员需要具备一定的技术和经验,才能保证加工效果和安全性。

希望以上内容对您有所帮助。

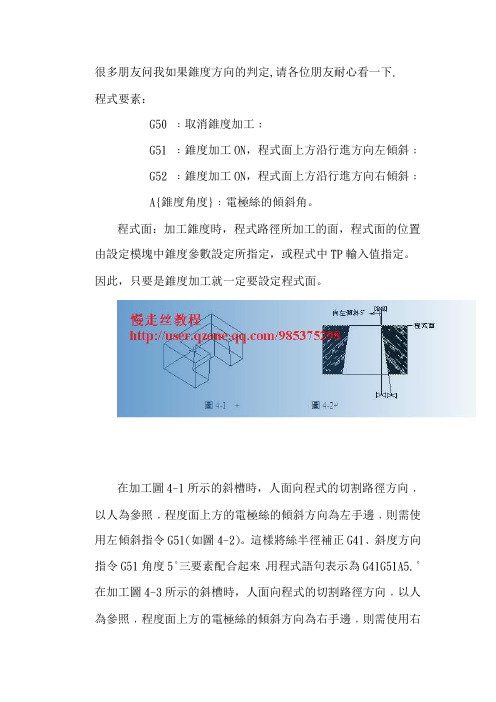

慢走丝锥度方向的判定

很多朋友问我如果錐度方向的判定,请各位朋友耐心看一下.

程式要素:

G50 ﹕取消錐度加工﹔

G51 ﹕錐度加工ON,程式面上方沿行進方向左傾斜﹔

G52 ﹕錐度加工ON,程式面上方沿行進方向右傾斜﹔

A{錐度角度}﹕電極絲的傾斜角。

程式面:加工錐度時,程式路徑所加工的面,程式面的位置由設定模塊中錐度參數設定所指定,或程式中TP輸入值指定。

因此,只要是錐度加工就一定要設定程式面。

在加工圖4-1所示的斜槽時,人面向程式的切割路徑方向﹐以人為參照﹐程度面上方的電極絲的傾斜方向為左手邊﹐則需使用左傾斜指令G51(如圖4-2)。

這樣將絲半徑補正G41﹑斜度方向指令G51角度5°三要素配合起來﹐用程式語句表示為G41G51A5.°在加工圖4-3所示的斜槽時,人面向程式的切割路徑方向﹐以人為參照﹐程度面上方的電極絲的傾斜方向為右手邊﹐則需使用右

傾斜指令G52(如圖4-2)。

這樣將絲半徑補正G41﹑斜度方向指令G52角度5°三要素配合起來﹐用程式語句表示為G41G52A5.

以上兩例﹐傾斜的角度值均為正值﹐當角度值為負值時﹐斜度方向則正好相反。

以圖4-3為例﹐當角度為負值時﹐所加工出的形狀圖

圖4-1

圖4-2

錐度加工時﹐通過絲半徑補正方向﹑斜度方向﹑斜度值配合起來加工所需求的錐度﹐如:G41G51A5.0 。

41G51A5.0 。

錐度方向依據程式的切割路徑方向和程式面上方電極絲的傾斜方向來判定。

4-5,剖面圖4-6﹐表示為G41G52A-5.。

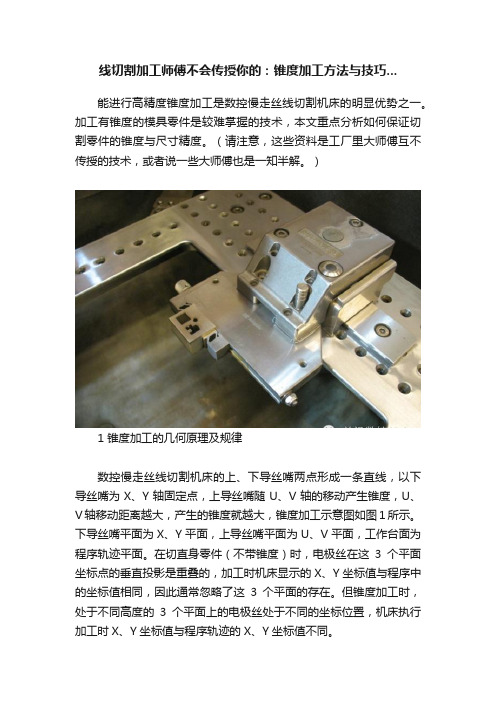

线切割加工师傅不会传授你的:锥度加工方法与技巧...

线切割加工师傅不会传授你的:锥度加工方法与技巧...能进行高精度锥度加工是数控慢走丝线切割机床的明显优势之一。

加工有锥度的模具零件是较难掌握的技术,本文重点分析如何保证切割零件的锥度与尺寸精度。

(请注意,这些资料是工厂里大师傅互不传授的技术,或者说一些大师傅也是一知半解。

)1 锥度加工的几何原理及规律数控慢走丝线切割机床的上、下导丝嘴两点形成一条直线,以下导丝嘴为X、Y轴固定点,上导丝嘴随U、V轴的移动产生锥度,U、V轴移动距离越大,产生的锥度就越大,锥度加工示意图如图1所示。

下导丝嘴平面为X、Y平面,上导丝嘴平面为U、V平面,工作台面为程序轨迹平面。

在切直身零件(不带锥度)时,电极丝在这3个平面坐标点的垂直投影是重叠的,加工时机床显示的X、Y坐标值与程序中的坐标值相同,因此通常忽略了这3个平面的存在。

但锥度加工时,处于不同高度的3个平面上的电极丝处于不同的坐标位置,机床执行加工时X、Y坐标值与程序轨迹的X、Y坐标值不同。

在图1中,机床将上喷嘴底部与工作台面的重叠面默认为机械坐标Z轴的零点,上喷嘴在不同的高度会有不同的Z0值。

ZSD与ZID 为预设值,可以通过调整这2个数值来修正锥度。

ZSD:上导丝嘴到上喷嘴底部的距离ZID:下导丝嘴到工作台面的距离图1 锥度加工示意图锥度加工时,机床X、Y与U、V轴坐标计算示意图如图2所示。

已知ZSD、ZID、Z0值、切割锥度?及程序面X值。

图2 机床X、Y与U、V轴坐标计算示意图计算X轴实际坐标值:c = ZID×tan?X轴实际坐标值 = 程序面X值- c计算U轴实际坐标值:b = ZSD + Z0 + ZIDU轴实际坐标值a = b×tan?根据锥度加工的计算原理,可以得知在Z0与设定角度没有改变的情况下,修改ZID值或者ZSD值,将会导致切割锥度与程序面尺寸发生以下变化:ZSD值的变化影响切割角度。

将ZSD值增大,那么机床数控系统会认为高度增加了,而此时实际高度并未发生变化,但U、V轴移动距离会变大,将导致切割角度增大。

转沙迪克慢走丝指令说明

转沙迪克慢走丝指令说明想学沙迪克慢走丝的朋友可以看看加工条件1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工)2.ON-放电脉冲(ON)的时间000-031 100-131 300-3313.OFF-放电脉冲休止时间000-063 100-163 200-263 300-3634.IP-主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-22155.HRP-辅助电源电路H:0-6 R:0-7 P:0-76.MAO-脉冲宽度调整M:0-9 A:0-9 O:0-97.SV-伺服基准电压0-2558.V-主电源电压0-99.SF-伺服速度0000-9999 10.C-电容0 11.PIK-PIKA选择000-039 12.CTRL-选项(ACW除去部分功能的选项数据设定)0000-0099 13.WK-电极丝控制000-499 14.WT-张力控制0-255 15.WS-电极丝速度0-255 16.WP-高压喷流000-063 ON:放电发生时间,也称脉宽。

OFF:放电不发生时间,也称脉间。

IP:由四个数字来定义。

右起两位表示峰值电流大小,右起第三位表示超级加工的有无,右起第四位为零的话表示精加工,不为零则为TM粗加工。

HRP:三个字母代表不同含义,"H"即"高电压供电回路",设定值越大,电压越高。

"R"即"触发电路",设定值越大,阻抗值越小,能量越大。

"P"即"高压同步电路",设定值越大,阻抗值越小,能量越大。

MAO:为确保加工稳定性而构建的基准参数。

TM粗加工状态下,"M"即定义时间级别来判断加工状态是否稳定。

"A"在M设定的时间内的加工被判定为稳定时,输出OFF参数定义的脉冲,不稳定时输出改为A参数定义的脉冲。

沙迪克慢走丝代码

沙迪克慢走丝代码机床面板SOURCE: ON/OFF:数字控制机械开关POWER : ON/OFF:机械部分电源开关AWT : Ⅰ(CUT)/Ⅱ(THREAD):剪线/自动穿线TENSLON:ON/OFF:导丝张力开关WIRE:RUN/STOP:开关走丝PRESSURE:FLGH/LOW:高压喷流/喷流TANK FILL:ON/OFF:TANK DRALN:OPEN/LLOSE: 开关水门TANK DOOR: /——————-A·0—-A·7:自定义功能键MFR0—-MFR3:手动速度调节OFF:ACK:HACT:暂停ENT:加工ST:UVW:———————–GUIDE:CLOSE/OPEN:眼膜开关AWT WATER:ON/OFF:穿丝时开关水WIRE :CUTTER:切断电极丝AWT PLPE:FREE:端点基体下降(手动下降导丝管)TENSION:ON/OFF:CLRCULATLON PUMP: 循环泵开关DELONLZER PUMP:纯水器开关(离子交换装置)加工条件1.条件代码:C001 C002 C903 C904(“9″开头条件为PIKA加工)放电脉冲(ON)的时间 000-031 100-131 300-331放电脉冲休止时间 000-063 100-163 200-263 300-363主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-2215辅助电源电路 H:0-6 R:0-7 P:0-7脉冲宽度调整 M:0-9 A:0-9 O:0-9伺服基准电压 0-255主电源电压 0-9伺服速度 0000-9999电容 0选择 000-039选项(ACW除去部分功能的选项数据设定) 0000-0099电极丝控制 000-499张力控制 0-255电极丝速度 0-255高压喷流 000-063T、M代码T代码:TP: 主程式面TN: 副程式面T80:电极丝送进T81:停止电极丝送进T82:关闭加工槽排液阀T83:打开加工槽排液阀T84:泵打开T85:泵关闭T86:打开喷流T87:关闭喷流T88:切换到油浴加工T89:切换到水喷流加工T90:AWTI 剪线T91:AWTII 穿线T94:切换到水浴加工T96:打开送液T97:关闭送液M代码:M00:程序停止M01:选项程序停止M02:加工终止M03:M03代码搜索M05:无视接触感知M06:加工过程为无放电移动M10-M47:外部信号输出M70-M77:外部信号输入M98:调用子程序M99:子程序结束M199:Q文件结束N 程序序号P 子程序序号L子程序执行次数G代码G代码G00、定位移动G01、直线插补G02、圆弧插补(顺时针)G03、圆弧插补(逆时针)G04、拐角适时暂停(延时)G05、X镜像变换G06、Y镜像变换G07、Z镜像变换G08、X-Y变换G09、镜像变换取消及X-Y变换取消G10. 设定补正值或加工条件G11、跳读ONG12、跳读OFFG13、断丝复位功能ONG14、断丝复位功能OFFG15、断丝复位功能ON(不放电,低压喷流)G17、XY平面指定G22、软件限位ON(锁定机头)G23、软件限位OFF(取消锁定机头)G26、图形旋转ONG27、图形旋转OFF(图形旋转取消)G28、返回主参考点G29、设定主参考点G30、返回G92指定的点G40、取消电极丝半径补正G41、电极丝半径向左补正G42、电极丝半径向右补正G48、边缘控制ONG49、边缘控制OFFG50、取消锥度倾斜G51、锥度向左倾斜G52、锥度向右倾斜G54、工件坐标系0G55、工件坐标系1G56、工件坐标系2G57、工件坐标系3G58、工件坐标系4G59、工件坐标系5G60、返回主参考点G74、四轴补偿ONG75、四轴补偿OFFG80、移动到接触感知发生处G81、移动到机械限位处G82、移动到原点与当前位置的一半G83、把当前值(NC信息)读入指定的补正项G84、自动调垂直G90、绝对坐标指令G91、增量坐标指令G92、设定坐标原点指令G97、设定坐标系坐标原点指令(除机械坐标)G104.延时转角ONG105.延时转角OFFG122.正方向极限G123.负方向极限G126.坐标旋转ONG127.坐标旋转OFFG128.返回第一副参考点G129.设定第一副参考点G132.干涉回避ON(制冲子)G133.干涉回避OFF(割斜度)G134.锥度干涉回避ONG135.锥度干涉回避OFFG136.干涉回避报错ONG136.干涉回避报错OFFG140.上下异形G152.局部坐标系G192.设定二分之一坐标值。

沙迪克慢走丝加工编程经验

沙迪克慢走丝加工编程经验慢走丝加工编程经验21.如何做到进刀处无线痕?A 外形用弧进弧出B内孔:(1)可以从尖角处进刀,原本封闭的孔可以改成开放式的;(2)还有就是每刀进刀线设在不同的位置(尽量不要设过切)2.如何做让角(清角),有哪些方法?清角有两种方法:A图形清角E补偿量清角。

图形清角就是事先在图形上做处理,画出清角;补偿清角就是在凹的尖角处倒一个很小的R角,大概在0。

09左右(0。

25线),这样线割时,由于R角太小,就会造成过切,也就可以达到清角的目的.3.怎样防止变形?A 防止变形首先材料要没有内应力,特别是淬火的材料内应力较大,所以须进行回火,去应力B线割加工工艺上防止。

(1)选择合适的起割位置和支撑位置。

如果选在不当的地方,开粗完后,材料的支撑部分会变得脆弱,结果变形;如果选在支撑部分在开粗完后较为结实的地方,就对了。

(2)多做几处支撑。

特别是在割冲头,镶件等外形时,如果遇到大的或者长的工件,应该做几处支撑,而不是一处,这样可以有效地防止变形。

(3)割外形时,如果拉线进刀变变形,打穿丝孔线割会有很大的改善。

4.高厚度材料怎样做到加工出来的孔或外形上中下尺寸一致高的工件要保证上中下尺寸一样A提高走丝速度,线张力稍加大一点B修刀时在修第一刀(成型刀)时,多修几次,也就是重复修第一刀(因为这一刀主要是修成型的,后面的是修光洁度的)C如果是中凸或中凹的,大部分机床可以在电参数里调节(一般是调节伺服电压SV) D 如果割出来呈锥形(一头大一头小或相反),可以用锥补进行补正,也就是在程序里加割锥度(一般。

5.无屑加工怎么做,有哪些方法?无屑加工有两种方式。

A有的线割软件有此功能,它直接在孔内绕线圈。

B 在编程时,多割几刀,用补正去控制,这种方式较为灵活,因为如果发现切割速度太慢或者不理想时,可以随时更改补正量来进行改正。

6.无线头加工有哪些方法?小冲头该怎么办?A 割外形时,修刀完毕后,四周塞住铜片,再滴好胶水,注意千万不能滴得太多,如果太多会造成短路,最后把支撑部分进行切修,此方法对于过小或大一点的工件,一般不建议使用,过小的滴胶水会短路,过大的工件,会因为自身重量,在切断后会有掉落现象。

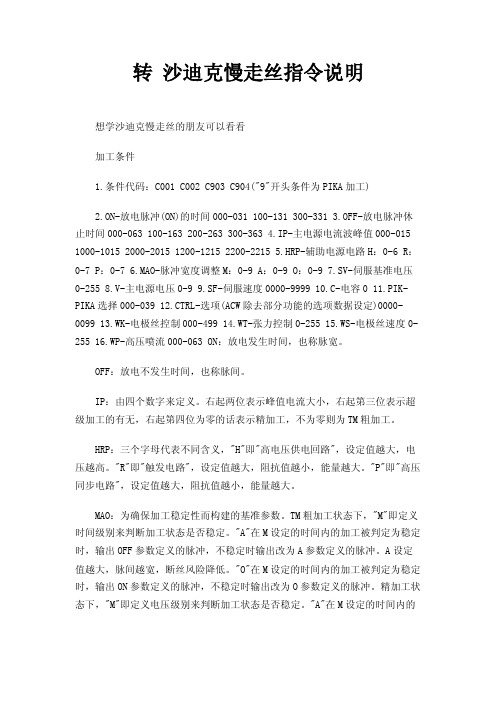

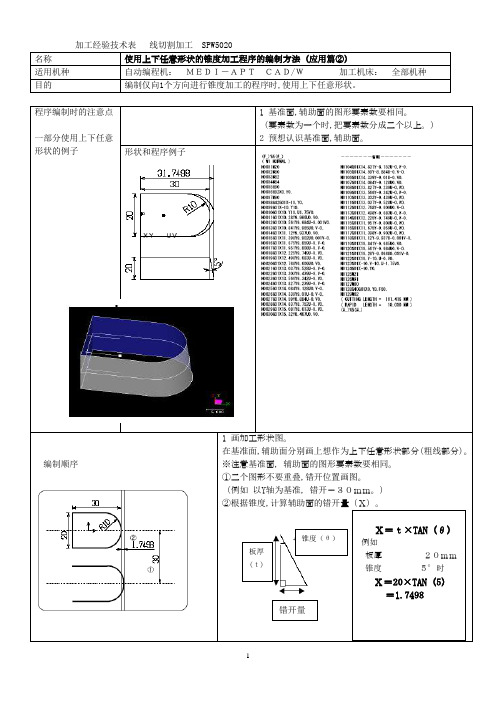

慢走丝 用上下异型方法进行锥度加工-中文

例如 板厚 锥度 20mm 5°时

X=20×TAN(5) =1.7498

错开量

1

锥度指定

2 认识基准面,辅助面。 (1)点击主菜单「锥度指定」。 (2) 点击子菜单「上下任意」。 (3) 指示基准面〈XY〉切入要素。

(4)

指示辅助面〈UV〉切入要素。

基准面切入要素在「XY」被表示。 辅助面切入要素在「UV」被表示。 ※注意按通常情况指定难于认识时,(线重合时等) 要预先认识基准面,辅助面。

5 「功能输出形式表」 「上下任意补偿误差」 → 的推荐值为 「0. 0 01(mm)」。

6 编制NC数据。

3

移动复制

3 对照图形位置。 (1) 点击主菜单「移动复制」。 (2) 点击子菜单 「移动/平行」。 (3)选择移动的形状。 (4)

指示移动位置。

移动复制

※也能进行指示基准点的移动。

2

4 进行加工指定。 (1)点击CAM菜单「加工」。 (2)确认主菜单「加工指定」被选择。 (3)点击加工开始点,指示起始孔(加工开始点)。 (4)点击切入要素(指定最初的路径)。 ※注意 仅一部分使用上下任意形状时, (基准面,辅助面要素数相异时) 使用通常加工指定方法。

加工经验技术表 名称 适用机种 目的 程序编制时的注意点 一部分使用上下任意 形状的例子

线切割加工 SPW5020 加工机床: 全部机种

使用上下任意形状的锥度加工程序的编制方法(应用篇②) 自动编程机: MEDI-APT CAD/W 编制仅向1个方向进行锥度加工的程序时,使用上下任意形状。 1 基准面,辅助面的图形要素数要相同。 (要素数为一个时,把要素数分成二个以上。) 2 预想认识基准面,辅助面。 形状和程序例子

<功能输出选择表> 线切割加工功能输出条件设定 1:结束/2:中断/3:读入/4:登记/5:编辑/6:印刷 汇总切落 穿丝代码自动输出 最佳进给代码自动输出 前面代码自动输出 机械原点补偿代码 自动切屑处理 加工液快速充满 丝径 自动扩大间隔 上下任意插补误差 进口段速度 进口段E程序包号码 OFF M20,M21 M90,M91 M80,M82,M84 OFF OFF OFF 0.2 0.1 0.001 0 0

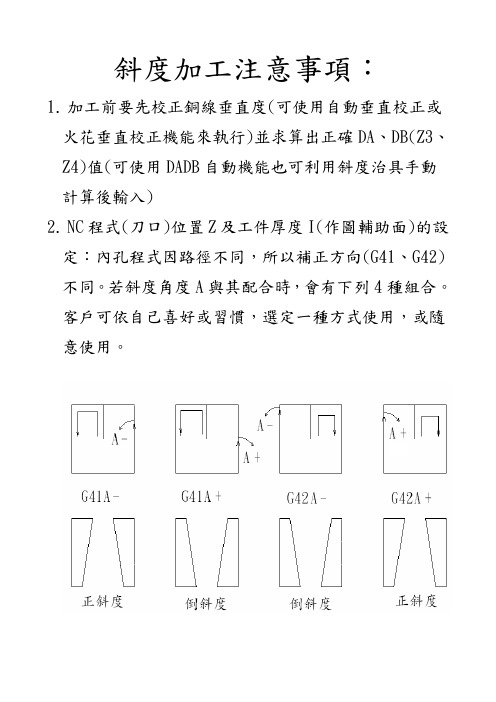

慢丝斜度及上下异形加工注意事

1.加工前要先校正銅線垂直度(可使用自動垂直校正或火花垂直校正機能來執行)並求算出正確DA、DB(Z3、Z4)值(可使用DADB自動機能也可利用斜度治具手動計算後輸入)

2.NC程式(刀口)位置Z及工件厚度I(作圖輔助面)的設定:內孔程式因路徑不同,所以補正方向(G41、G42)不同。若斜度角度A與其配合時,會有下列4種組合。客戶可依自己喜好或習慣,選定一種方式使用,或隨意使用。

刀口位置Z:第1程式面到工作台面的距離

工件厚度I:第1程式面到第2輔助面的距離

(請要先校正銅線垂直度(可使用自動垂直校正或火花垂直校正機能來執行)並求算出正確DA、DB(Z3、Z4)值(可使用DADB自動機能也可利用斜度治具手動計算後輸入)

2.在CAD/CAM製作上下異形NC程式時,會有程式面圖形(第1程式面)及輔助面圖形(第2輔助面)的指定,若上程式指定為第1程式面,則下程式指定為第2輔助面;反之,若上程式指定為第2輔助面,則下程式指定為第1程式面。此時,設定NC程式(刀口)位置Z與工件厚度I(作圖輔助面),是不一樣的設定方式,要特別注意!設定錯誤,就會割錯工件。(請依圖示設定)

SODICK慢走丝加工操作流程

SODICK慢走丝加工操作流程

工件架模

(1)先审图检查工件是否遗漏进刀孔位

(2)查看机器UV是否回机床垂直

(3)工件未装夹之前搭配好压板螺丝需考虑跟工作台面跟工件之间的距离

(4)开始扫移动过程中,防止碰到机头

(5)检查压板螺丝是否稳固

(6)定机头锁机头

(7)看图确定基准点孔方定位需要清理干净再定位

(8)卡尺查看工件厚度编辑程序

(9)条件修改补正控制,图形间隙控制

(10)检查TP –TN设定是否正确,转角是否干涉,程序是否正确

(11)开始加工前检查机器是否极限与碰撞,工作台面东西取出

细节检测

(1)模板零件加工过程中应重视加工速度与效率

(2)电流电压不稳需要修改加工条件

(3)取废料或工件时应当注意防止碰到水盖机头

(4)注:零件孔位割好第一个必须用检测工具检查是否OK 中途抽检避免不良品发生(5)工件加工完成清洗吹干水分

(6)如何工件加工完成我们应该做到检测,再喷油包装出货

宁慢三分钟保证工件好

制表人:颜晗辉。

沙迪克慢走丝 用上下异型方法进行锥度加工2-中文(1)

加工经验技术表线切割加工SPW5019名称使用上下任意形状的锥度加工程序的编制方法(应用篇①)适用机种自动编程装置:MEDIAPTCAD/W加工机床:全部机种目的编制仅向1个方向进行锥度加工的程序时,使用上下任意形状。

整体使用上下任意形状的例子形状和程序例子编制顺序1 画加工形状图。

分别画基准面,辅助面。

※注意基准面, 辅助面的图形要素数要相同。

①二个图形不要重叠,错开位置画图。

(例如以Y轴为基准, 错开-10mm。

)②根据锥度,计算辅助面的错开量(X)。

X=t×TAN(θ)例如板厚20mm锥度5°时X=20×TAN(5)=1.7498锥度(θ)板厚(t)错开量③为了分割要素,画基准线图。

(例如画1,-1,-9,-11的水平线。

)④为了使上下要素数一致,要修正形状。

(1) 点击主菜单「修正」。

(2)点击子菜单「指示线分割」。

(3)指示分割要素(4)指示分割位置按(5)~(10)顺序点击,把形状分割为二。

先指示的形状按后指示形状的交点被分割。

2 对照图形位置。

(1) 点击主菜单「移动复制」。

(2) 点击子菜单「移动/平行」。

(3)选择移动的形状。

(4)(5)指示移动位置。

※也能够进行指示基准点的移动。

<功能输出选择表>电极丝加工功能输出条件设定1:结束/2:中断/3:读入/4:登记/5:编辑/6:印刷汇总切落OFF穿丝代码自动输出M20,M21最佳进给代码自动输出M90,M91先头代码自动输出M80,M82,M84机械原点补偿代码OFF自动切屑处理OFF加工液快速充满OFF丝径0.2 自动扩大间隔0.1 上下任意插补误差0.001 进口段速度0 进口段E程序包号码0 3 进行加工指定。

(1)点击CAM菜单「加工」。

(2)确认主菜单「加工指定」被选择。

(3)点击点,指示起始孔(加工开始点)。

(4) 上下面指定(5) 指示基准面〈XY〉切入要素。

(6) 指示辅助面〈UV〉切入要素。

【资料】沙迪克慢走丝机床完整加工流程

【资料】沙迪克慢走丝机床完整加工流程开机校正机台垂直→安装工件→校平行→定机高(A-7)→校垂直→碰数→定位→程序调入→干加工检查极限,压板是否会撞机→程序保存→开始加工(A-4=UV清零,A-5=回机械垂直,A-7=锁机高)按下[source ON]→[POWER ON] →限位移动→机床检查,包括:① 电极丝残量充足;② 加工液量充足;③ 过滤器压力适当;④ 电极丝张力要适当;⑤ 导电块40小时换一次;⑥ 下眼模不能松动;⑦ 眼模开关要灵活;⑧ 工作台里无废弃物;⑨ 开机后UV要回到零。

1. 怎样看图纸确认第一视角还是第三视角;单位公差,已标注公差和未标注公差;哪些要线割的;线割处的厚度;能不能贴面加工;基准在哪里,零点在哪里,是要分中还是要碰单边取数;想好怎样装夹和取数,装夹时还需要哪些工具;如果是孔,是否要配孔,用什么配孔?用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+-0.02以上,根本经验不需要配也能割准。

2. 怎样装夹工件装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿;装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线;工件和夹具不要低于床台面;上面的压板前面不要超过下面的床台或拖板;小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏;当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm。

3. 校表① 校边平行;表针成30度以内靠近工件要校的边,按住X+X-Y+Y-移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

② 校平面;平面在1丝左右,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

沙迪克慢走丝操作规范标准[详]

![沙迪克慢走丝操作规范标准[详]](https://img.taocdn.com/s3/m/303e9b7cc281e53a5802ffd4.png)

沙迪克慢走丝操作规1目的1.1 优化操作方法,保证加工精度及加工效率。

1.2 保证加工过程中的人身及机台安全。

1.3 提高机床使用寿命。

2适用围:第三事业部模具厂线切割组沙迪克AQ系列线切割机床。

3参考文件:《沙迪克线切割放电加工机床操作说明书》。

4职责:4.1 操作员:4.1.1 机台保养;4.1.2 机台操作;4.1.3 加工工件、加工异常反馈。

4.2 组长:4.2.1 检查机台保养情况;4.2.2 安全意识宣导;4.2.3 加工工艺、加工技术的现场指导;4.2.4 加工异常处理。

4.3 线割编程员:4.3.1 整理图档、编写加工程序;慢走丝线切割操作方法11 设备主体操作面板,如图2所示。

⑴紧急制动按钮:当人身发生危险、感到对身体有危险,或者设备异常时,需立即按下紧急停止按钮;⑵蜂鸣器:在发生警报、暂时停止等状态,为了提醒操作者注意时蜂鸣器会响起;⑶LCD监视器:数值控制电源装置及设备的运作状态等信息在LCD上显示。

此LCD监视器表面为触摸式操作面板,能进行NC操作;⑷辅助面板:设有控制电源、轴移动、电极丝走向、AWT、泵等开关;⑸键盘;⑹软盘装置;⑺积算时间计:显示仅在加工中运作的积累时间。

按左侧的RESET键,清除积算值;⑻RS-232C接口;⑼LAN接口:与局域网相连接时使用的接口;⑽电流计:显示加工电流;⑾电压计:显示加工电压;⑿示波器接续端口、示波器用熔丝。

21363⑴低压喷流调节阀:低压喷流时,调整电极丝导向器部的喷流状态的阀门;⑵喷流流量计:显示上下喷流流量;⑶喷流流量计的流量调整阀:最终能调整来自下导向器的流量;3、电极丝送出部的方法电极丝送出部(如图4所示)1、绕线管制动器:绕线管制动器向电极丝绕线管施加制动力,除去力滚轮与电极丝绕线管件电极丝的松弛度;6、(3)、(2)、力检测器、力滚轮、驱动滚轮:实时测量电极丝移动状态,将测量的力值反馈给制动机构的伺服马达(驱动滚轮)可得到稳定的力,并对力变动进行补正;⑷、⑸压紧轮:能使电极丝保持一定力的辅助滚轮;(图4)4、作业容1 开启电源1.1 打开车间主电源;1.2 打开机床主电源;1.3 按操作面板左上方的SOURCE ON按钮;启动完成后,画面上将显示初始的极限移动画面。

沙迪克慢走丝操作规范标准

沙迪克慢走丝操作规1目的1.1优化操作方法,保证加工精度及加工效率。

1.2保证加工过程中的人身及机台安全。

1.3提高机床使用寿命。

2适用围:第三事业部模具厂线切割组沙迪克AQ系列线切割机床。

3参考文件:《沙迪克线切割放电加工机床操作说明书》。

4职责:4. 1操作员:4. 1. 1机台保养;4. 1.2机台操作;4. 1.3加工工件、加工异常反馈。

4.2组长:4. 2. 1检查机台保养情况;4.2.2安全意识宣导;4. 2.3加工工艺、加工技术的现场指导;4.2.4加工异常处理。

4.3线割编程员:4. 3. 1整理图档、编写加工程序;慢走丝线切割操作方法11设备主体操作面板,如图2所示。

(1)紧急制动按钮:当人身发生危险、感到对身体有危险,或者设备异常时,需立即按下紧急停止按钮;⑵蜂鸣器:在发生警报、暂时停止等状态,为了提醒操作者注意时蜂鸣器会响起;⑶LCD监视黠:数值控制电源装置及设备的运作状态等信息在LCD上显示。

此LCD监视器表面为鮭摸式操作面板,能进行NC操作;(4)辅助面板:设有控制电源、轴移动、电极丝走向、AWT、泵等开关;⑸键盘;⑹软盘装置;⑺积算时间计:显示仅在加工中运作的积累时间。

按左侧的RESET键,清除积算值;⑻RS-232C 接口;⑼LAN接口:与局域网相连接时使用的接口;(10)电流计:显示加工电流;⑴)电压计:显示加工电压;⑫示波器接续端口、示波器用熔丝。

21363⑴低压喷流调节阀:低压喷流时,调整电极丝导向器部的喷流状态的阀门;⑵喷流流量计:显示上下喷流流量;⑶喷流流量计的流量调整阀:最终能调整来自下导向器的流量;3、电极丝送出部的方法电极丝送出部(如图4所示)1、绕线管制动器:绕线管制动器向电极丝绕线管施加制动力,除去力滚轮与电极丝绕线管件电极丝的松弛度;6、(3)、(2)、力检测器、力滚轮、驱动滚轮:实时测量电极丝移动状态,将测量的力值反馈绐制动机构的伺服马达(驱动滚轮)可得到稳定的力,并对力变动进行补正;(4)、⑸压紧轮:能便电极丝保持一定力的辅助滚轮;(图4)4、作业容1开启电源1.1打开车间主电源;1.2打开机床主电源;1.3按操作面板左上方的SOURCE ON按钮;启动完成后,画面上将显示初始的极限移动画面。

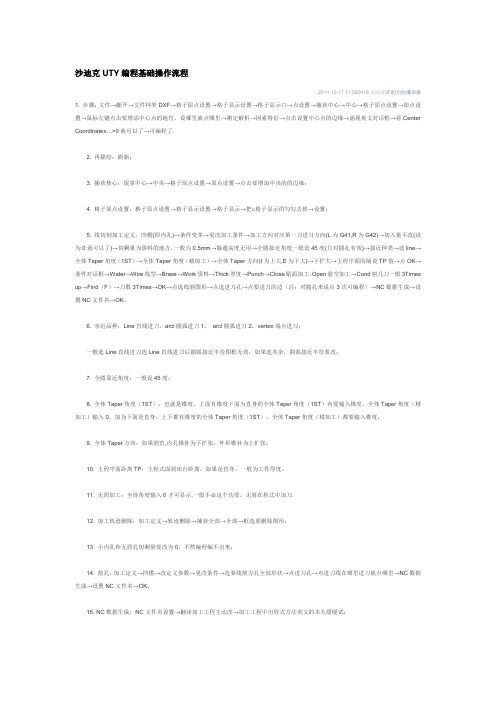

沙迪克UTY编程基础操作流程

沙迪克UTY编程基础操作流程2011-12-17 17:592418人阅读评论(0)收藏举报1. 步骤:文件→翻开→文件种类DXF→格子原点设置→格子显示设置→格子显示口→点设置→捕获中心→中心→格子原点设置→原点设置→鼠标左键点击要增添中心点的地位,设哪里就点哪里→测定解析→因素特征→点击设置中心点的边缘→涌现英文对话框→看Center Coordinatex…>0就可以了→可编程了.2. 再描绘:刷新;3. 捕获核心:捉拿中心→中央→格子原点设置→原点设置→点击要增加中央的的边缘;4. 格子原点设置:格子原点设置→格子显示设置→格子显示→把□格子显示的勾勾去掉→设置;5. 线切割加工定义:凹模(即内孔)→条件变革→更改加工条件→加工方向对应第一刀进刀方向(L为G41,R为G42)→切入量不改(设为0就可以了)→切剩量为落料的地方,一般为0.5mm→躲避高度无用→全圆接近角度一般设45度(只对圆孔有效)→接近种类→选line→全体Taper角度(1ST)→全体Taper角度(精加工)→全体Taper方向(I为上大,E为下大)→下扩大→主程序面间隔设TP值→点OK→条件对话框→Water→Wire线型→Brass→Work资料→Thick厚度→Punch→Close贴面加工,Open悬空加工→Cond割几刀一般3Times up→Find(F)→刀数3Times→OK→点选线割图形→点选进刀孔→点要进刀的边(注:对圆孔来说点3次可编程)→NC数据生成→设置NC文件名→OK。

6. 亲近品种:Line直线进刀,arcl圆弧进刀1,arcl圆弧进刀2,vertex端点进刀;一般选Line直线进刀选Line直线进刀后圆弧接近半径图框无效,如果选其余,圆弧接近半径要改;7. 全圆靠近角度:一般设45度;8. 全体Taper角度(1ST):也就是锥度,上面有锥度下面为直身的全体Taper角度(1ST)内要输入锥度,全体Taper角度(精加工)输入0,加为下面是直身,上下都有锥度的全体Taper角度(1ST),全体Taper角度(精加工)都要输入锥度;9. 全体Taper方向:如果割直,内孔锥补为下扩张,外形锥补为上扩张;10. 主程序面距离TP:主程式面到床台距离,如果是直身,一般为工件厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工经验技术表线切割加工SPW5019

名称使用上下任意形状的锥度加工程序的编制方法(应用篇①)

适用机种自动编程装置:MEDIAPTCAD/W加工机床:全部机种目的编制仅向1个方向进行锥度加工的程序时,使用上下任意形状。

整体使用上下任意形

状的例子形状和程序例子

编制顺序1 画加工形状图。

分别画基准面,辅助面。

※注意基准面, 辅助面的图形要素数要相同。

①二个图形不要重叠,错开位置画图。

(例如以Y轴为基准, 错开-10mm。

)

②根据锥度,计算辅助面的错开量(X)。

X=t×TAN

(θ)

例如

板厚20mm

锥度5°时

X=20×TAN(5)

=1.7498

锥度(θ)

板厚

(t)

错开量

③为了分割要素,画基准线图。

(例如画1,-1,-9,-11的水平线。

)

④为了使上下要素数一致,要修正形状。

(1) 点击主菜单「修正」。

(2)点击子菜单「指示线分割」。

(3)指示分割要素

(4)指示分割位置

按(5)~(10)顺序点击,把形状分割为二。

先指示的形状按后指示形状的交点被分割。

2 对照图形位置。

(1) 点击主菜单「移动复制」。

(2) 点击子菜单「移动/平行」。

(3)选择移动的形状。

(4)

(5)指示移动位置。

※也能够进行指示基准点的移动。

<功能输出选择表>

电极丝加工功能输出条件设定

1:结束/2:中断/3:读入/4:登记/5:编辑/6:印刷

汇总切落OFF

穿丝代码自动输出M20,M21

最佳进给代码自动输出M90,M91

先头代码自动输出M80,M82,M84

机械原点补偿代码OFF

自动切屑处理OFF

加工液快速充满OFF

丝径0.2 自动扩大间隔0.1 上下任意插补误差0.001 进口段速度0 进口段E程序包号码0 3 进行加工指定。

(1)点击CAM菜单「加工」。

(2)确认主菜单「加工指定」被选择。

(3)点击点,指示起始孔(加工开始点)。

(4) 上下面指定

(5) 指示基准面〈XY〉切入要素。

(6) 指示辅助面〈UV〉切入要素。

▼

在各个切入里XY,UV及W1被表示.

4 设定工序输入表,NC输出形式表,功能输出形式表。

※「功能输出形式表」→「上下任意插补误差」的推荐值为「0.001(mm)」。

5 编制NC数据。