机械绘图之尺寸公差和形位公差

第四节_形位公差与尺寸公差的关系[17P][545KB]

![第四节_形位公差与尺寸公差的关系[17P][545KB]](https://img.taocdn.com/s3/m/d3ed7b07192e45361066f5f5.png)

0

0.01 0.02 0.03

3.合格条件:用公式表示为 D D D D 孔: a f fe M min

D D D a L max

轴: d dfed d a f M max d d d a L min

式中:f —— 被测要素的形状误差

3. 最大实体实效状态、尺寸

• (1) 最大实体实效状态(MMVC) 在给定长度上,实际要 素处于最大实体状态且其中心要素的形状或位置误差等于 给出的形位公差值时的综合极限状态。

• (2) 最大实体实效尺寸(DMV、dMV) 最大实体实效状态下的体外作用 尺寸。

dMV =dfe=da+f =dM + t =dmax + t DMV=Dfe=Da-f =DM–t =Dmin- t

dfe=da+f Dfe=Da-f

Dfe

Da1

Da2

Da3

da1

da2

da3

dfe

dfi

a) 外表面(轴)

b) 内表面(孔)

图4-5实际尺寸和作用尺寸

Dfi

(2) 体内作用尺寸(dfi、Dfi) 在被测要素的给定长度上,与实际外 表面体内相接的最大理想面或与实际内表面 体内相接的最小理想面的直径或宽度。对于 关联要素,该理想面的轴线或中心平面必须 保持图样给定的几何关系。

• 作用尺寸与实效尺寸的区别: 作用尺寸是由实际尺寸和形位误差综 合形成的,一批零件中各不相同,是一个 变量,但就每个实际的轴或孔而言,作用 尺寸却是唯一的;实效尺寸是由实体尺寸 和形位公差综合形成的,对一批零件而言 是一定量。实效尺寸可以视为作用尺寸的 允许极限值。

5.边界

• (1)边界 由设计给定的具有理想形状的极限包 容面。 • (2)最大实体边界(MMB) 尺寸为最大实体尺 寸的边界。 • (3)最小实体边界(LMB) 尺寸为最小实体尺 寸的边界。 • (4)最大实体实效边界(MMVB) 尺寸为最大 实体实效尺寸的边界。(如下图) • (5)最小实体实效边界(LMVB) 尺寸为最小实 体实效尺寸的边界。

机械制图(识图)与形位公差

定义与标注

➢ 线轮廓度(Profile of a line) ➢ 定 义(无基准):实际被测要素对理想轮廓线的允许变动. ➢ 公差带(无基准):距离为线轮廓度公差值,对理想轮廓线对称分

布的两等距曲线之间的区域.

➢ 定 义(有基准):实际被测要素对具有确定位置的理想轮廓线

的允许变动.

➢ 公差带(有基准):距离为线轮廓度公差值,对具有确定位置的理

Meaning

定义与标注

➢对称度(Symmetry) ➢对称度公差带是距离为对称度公差值,中心平

面 (中心线.轴线)与基准中心要素(中心平面. 中心线或轴线)重合的两平行平面(或两平行直 线)之间的区域.

Meaning

定义与标注

➢位置度(Position) ➢根据被测要素的不同,位置度公差可以分为点的

➢分为两大类:1.独立原则. 2.相关原则

公差原则

➢独立原则:指形位公差与尺寸公差可以独立地规定,

分别满足各自的要求.无特殊标示时以独立原则处 理.

➢Regardless of Feature Size

RFS

➢标示符号:

公差原则

➢ 相关原则:

➢ (1).包容原则

➢ 被测要素其实际轮廓应遵守最大实体边界,即其体外作用尺

➢形状公差是单一实际被测要素对理想被测 要素的允

许变动.

➢形状公差带是单一实际被测要素允许变动的区域. ➢形状公差带的方向和位置都是浮动的. ➢四种: 平面度,直线度,圆度,圆柱度

定义与标注

➢平面度(Flatness) ➢定 义:实际被测要素对理想平面的允许变动. ➢公差带:距离为平面度公差值t的两平行平面之间的

机械图样的组成

➢机械图样主要有零件图和装配图,此外还有布置图、

机械制图及公差

标准公差

基本偏差

上偏差=下偏差+公差

0

+

—

0

基本偏差

标准公差 下偏差=上偏差-公差

基本尺寸

第二十五页,共39页。

五、公差(gōngchā)带代号

公差(gōngchā)带代 号基组本成偏差代号,如:H、f。 标准公差等级代号如:8、7。

公差带的位置由基本偏差决定,

公差带的大小由标准公差等级决定。

如: H8 f7

第二十一页,共39页。

基本尺寸 (φ50)

一、极限(jíxiàn)与配合

为什么要制定极限 与配合标准?

● 互换性要求(yāoqiú):

同一批零件,不经挑 选和辅助加工,任取一个 就可顺利地装到机 器上去并满足机器的性能要求。

● 保证(bǎozhèng)零件具有互换性的措施:

由设计者根据极限与配合标准,确定 零件合理的配合要求和尺寸极限。

十二(shí èr)、零件图

从三个视图看,泵体由三部分组成: 1、

半圆柱形的壳体,其圆柱形的内腔,用于

容纳其它零件。 2、两块三角形的安装板。

3、两个(liǎnɡ ɡè)圆柱形的进出油口,

通孔

分别位于泵体的右边和后边。综合分析后,

想象出泵体的形状。

第十九页,共39页。

首先(shǒuxiān)

找十出长三、、宽分、析高尺三寸个和技术(jìshù)

允许实际尺寸的最大值。

最小极限尺寸:

允许实际尺寸的最小值。 零件合格的条件:

最大极限尺寸≥实际尺寸≥最小极限尺寸。 第二十三页,共39页。

三、尺寸ห้องสมุดไป่ตู้差和尺寸公差

公差恒 为正

+0.008

1-机械制图基础知识 (1)

※表示投射方向的箭头尽可能配置在主视图上,只是 表示后视投射方向的箭头才配置在其它视图上。

四、

剖 视 图

问题:当机件的内部形状较复杂时,视图上将 出现许多虚线,不便于看图和标注尺寸。

解决办法?采用剖视图

一、剖视图的概念

⒈ 剖视图的形成

假想用一 剖切面将机件 剖开,移去剖 切面和观察者 之间的部分, 将其余部分向 投影面投射, 并在剖面区域 内画上剖面符 号。

R10 R10 ×

⑶ 标注球面半径时,应在符号“R”前加注 符号“S”。

第三章:形位公差与尺寸公差

一、形位公差定义: 加工后的零件不仅有尺寸误差,构成零件几何特 征的点、线、面的实际形状或相互位置与理想几 何体规定的形状和相互位置还不可避免地存在差 异,这种形状上的差异就是形状误差,而相互位 置的差异就是位置误差,统称为形位误差 ,形 位公差包括:形状公差与位置公差两类; 二、形状公差:通俗点就是,和形状有关的要素, 形状公差项目有:直线度、平面度、圆度、圆柱 度、线轮廓度、面轮廓度等6项。

7、实例说明

8、尺寸公差

1、定义: 尺寸公差是指在切削加工中零件尺寸允许的变动 量。在基本尺寸相同的情况下,尺寸公差愈小, 则尺寸精度愈高。尺寸公差等于最大极限尺寸与 最小极限尺寸之差,或等于上偏差与下偏差之差。

尺寸公差=最大极限尺寸-最小极限尺寸 =|上偏差-下偏差| 上偏差=最大极限尺寸-基本尺寸 下偏差=最小极限尺寸-基本尺寸 上偏差、下偏差统称极限偏差

交线

平面

三、基本视图

机件向基本投影面投 射所得的视图。 ⒈ 形成

V

主视图 俯视图 左视图 右视图 从右向左投射 仰视图 从下向上投射 后视图 从后向前投射

机械制图中公差符号和表示的意思

一、先说尺寸公差,尺寸公差简称公差,是指最大极限尺寸减最小极限尺寸之差,或上偏差减下偏差之差。

它是容许尺寸的变动量。

尺寸公差是一个没有符号的绝对值。

尺寸公差根据加工需要每个尺寸需要给出不同的精度等级,这样在加工的时候就会产生一个尺寸合格范围。

在每张图纸上面需要分已标尺寸公差和未标尺寸公差,已经标注的在图形中已经表示出来,未标注的如果有需要请在技术要求里面说明。

《机械精度设计基础》里面对相关知识做了详细的描述。

二、再说形位公差。

这个问题不是简单几句话就能说清楚的,建议你把《机械精度设计基础》里面相关的部分好好看一下。

以下是其中部分的基础内容:加工后的零件不仅有尺寸误差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差。

xingwei gongcha形位公差tolerance of form and position包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

机械加工后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。

20世纪50年代前后,工业化国家就有形位公差标准。

国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。

中国于1980年颁布形状和位置公差标准,其中包括检测规定。

形状公差和位置公差简称为形位公差(1)形状公差:构成零件的几何特征的点,线,面要素之间的实际形状相对与理想形状的允许变动量。

给出形状公差要求的要素称为被测要素。

(2)位置公差:零件上的点,线,面要素的实际位置相对与理想位置的允变动量。

用来确定被测要素位置的要素称为基准要素。

形位公差的研究对象是零件的几何要素,它是构成零件几何特征的点,线,面的统称.其分类及含义如下:(1) 理想要素和实际要素具有几何学意义的要素称为理想要素.零件上实际存在的要素称为实际要素,通常都以测得要素代替实际要素.(2) 被测要素和基准要素在零件设计图样上给出了形状或(和)位置公差的要素称为被测要素.用来确定被测要素的方向或(和)位置的要素,称为基准要素.(3) 单一要素和关联要素给出了形状公差的要素称为单一要素.给出了位置公差的要素称为关联要素.(4) 轮廓要素和中心要素由一个或几个表面形成的要素,称为轮廓要素.对称轮廓要素的中心点,中心线,中心面或回转表面的轴线,称为中心要素形状公差有直线度,平面度,圆度和圆柱度.其含义和标注如下:1) 直线度2) 平面度平面度公差带只有一种,即由两个平行平面组成的区域,该区域的宽度即为要求的公差值.3) 圆度在圆度公差的标注中,箭头方向应垂直于轴线或指向圆心.4) 圆柱度形位公差的标注应注意以下问题:(1) 形位公差内容用框格表示,框格内容自左向右第一格总是形位公差项目符号,第二格为公差数值,第三格以后为基准,即使指引线从框格右端引出也是这样.(2) 被测要素为中心要素时,箭头必须和有关的尺寸线对齐.只有当被测要素为单段的轴线或各要素的公共轴线,公共中心平面时,箭头可直接指在轴线或中心线,这样标注很简便,但一定要注意该公共轴线中没有包含非被测要素的轴段在内.(3) 被测要素为轮廓要素时,箭头指向一般均垂直于该要素.但对圆度公差,箭头方向必须垂直于轴线.(4) 当公差带为圆或圆柱体时,在公差数值前需加注符号"Φ",其公差值为圆或圆柱体的直径.这种情况在被测要素为轴线时才有.同轴度的公差带总是一圆柱体,所以公差值前总是加上符号"Φ";轴线对平面的垂直度,轴线的位置度一般也是采用圆柱体公差带,需在公差值前也加上符号"Φ".(5) 对一些附加要求,常在公差数值后加注相应的符号,如(+)符号说明被测要素只许呈腰鼓形外凸,(-)说明被测要素只许呈鞍形内凹,(>)说明误差只许按符号的小端方向逐渐减小.如形位公差要求遵守最大实体要求时,则需加符号○M.在框格的上,下方可用文字作附加的说明.如对被测要素数量的说明,应写在公差框格的上方;属于解释性说明(包括对测量方法的要求)应写在公差框格的下方.例如:在离轴端300mm处;在a,b范围内等.形位公差是为了满足产品功能要求而对工件要素在形状和位置方面所提出的几何精度要求。

形位公差与尺寸公差的关系

形位公差与尺寸公差的关系一、基本概念公差原则的定义定义:处理尺寸公差和形位公差关系的规定。

分类:1、体外作用尺寸单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度,称为体外作用尺寸,即通常所称作用尺寸。

图例局部实际尺寸和单一要素的体外作用尺寸2、关联要素的体外作用尺寸是局部实际尺寸与位置误差综合的结果。

是指结合面全长上,与实际孔内接(或与实际轴外接)的最大(或最小)的理想轴(或孔)的尺寸。

而该理想轴(或孔)必须与基准要素保持图样上给定的功能关系。

图例关联体外作用尺寸3、体内作用尺寸在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。

4、最大实体状态(尺寸、边界)最大实体状态(MMC):实际要素在给定长度上具有最大实体时的状态。

最大实体尺寸(MMS):实际要素在最大实体状态下的极限尺寸。

(轴的最大极限尺寸dmax,孔的最小极限尺寸Dmin)边界:由设计给定的具有理想形状的极限包容面。

最大实体边界:尺寸为最大实体尺寸的边界。

5、最大实体实效状态(尺寸、边界)MMVC:在给定长度上,实际要素处于最大实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态。

MMVS:最大实体实效状态下的体外作用尺寸。

MMVS=MMS±t形·位其中:对外表面取“+”;对内表面取“-”dMV =dfe=da+f =dM + t =dmax + tDMV=Dfe=Da-f =DM–t =Dmin- t最大实体实效边界:尺寸为最大实体实效尺寸的边界。

最大实体实效尺寸(单一要素)最大实体实效尺寸(关联要素)6、最小实体实效状态(尺寸、边界)LMVC:在给定长度上,实际要素处于最小实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态,称为最小实体实效状态。

机械制图常用形位公差符 表示方法

机械制图常用形位公差符号表示方法一、形位公差零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。

零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。

零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。

形状和位置公差简称形位公差。

二、形位公差符号标注符号直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。

它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

定位公差包括同轴度、对称度和位置度。

机械设计中尺寸标注类知识

机械设计中尺寸标注类知识,毕业前一定读懂它1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

机械制图形位公差

直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。

它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

定位公差包括同轴度、对称度和位置度。

同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。

对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。

位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。

机械制图培训 公差概念及尺寸公差基本知识

二、尺寸公差基础知识

2. 尺寸 尺寸是以特定单位表示线性尺寸值(两点之间距离)的

数值。 机械工程中通常用㎜表示 (标注时常省略)

如图:直径Ø7、 半径R7和R3 中心距52和32 长66、高46

二、尺寸公差基础知识

(1)基本尺寸 基本尺寸是设计给定的尺寸,用D和d(L或l)表示(大

写字母表示孔,小写字母表示轴)。 它是根据产品的使用要求、零件的刚度等要求,计算或

为满足不同的需求,产品必然出现不同的规格,形成系 列产品。产品数值的杂乱无章会给组织生产、协作配套、使

一、公差与测量概述

(2)优先数系

①优先数系:由一些十进制等比数构成的数系(包含10的所有整数幂)

。

②优先数系的构成

●代号:为qRrr(r r1取05、10、20、40、80);

●公比:

。

●个数:优先数系中,项数从1开始,可向大于1和小于1两边无限延

ES=Dmax-D

es=dmax-d

EI=Dmin-D

ei=dmin-d

3.实际偏差:实际尺寸与基本尺寸之差

注意:标注和计算偏差时前面必须加注“+”或“-”号(零除外) 。

二、尺寸公差基础知识

4. 尺寸公差 尺寸公差是指允许尺寸的变动量 孔 TD=|Dmax—Dmin|=|ES—EI| 轴 Td=|dmax—dmin|=|es—ei| 问题:比较公差与偏差

一、公差与测量概述

3、优先数和优先数系 (1)数值标准化:统一的数值标准是标准化的重要内容 。

制定公差标准以及设计零件的结构参数时,都需要通 过数值表示。任何产品的参数值不仅与自身的技术特性有关 ,还直接、间接地影响与其配套系列产品的参数值。如:螺 母直径数值,影响并决定螺钉直径数值以及丝锥、螺纹塞规 、钻头等系列产品的直径数值。由于参数值间的关联产生的 扩散称为“数值扩散”。

形位公差与尺寸公差的关系

外相接的最大理想面的直径或宽度。对于关联要素,该 理想面的轴线或中心平面必须与基准保持图样给定的几 何关系。

dfe= da+ f Dfe=Da-f

f 表示形位误差

dfe da1 da2 da3 dfi

Dfe Da1 Da2 Da3 Dfi

2020/8/2

2020/8/2

返回本章

结束

可逆要求用于最大实体要求

• 标注方法

0.05 M R

20.05(dMV) 20.02(dM)

200-0.03

0.03

2020/8/2

返回本章

0.08

0.07 0.06 0.05

0.03

19.97(d-L0).03 -0.02-0.010 20(dM) 20.02 20.05(dMV)

第四节 形位公差与尺寸公差的关系

定义:机械零件的同一被测要素既有尺寸公 差要求,又有形位公差要求,处理两者之间 关系的原则,称为公差原则。

一.有关术语及定义

1.局部实际尺寸(简称实际尺寸da、Da) 在实际要素的任意正截面上,两对应点之 间测得的距离。

2020/8/2

返回本章

结束

2. 作用尺寸

(1)体外作用尺寸(dfe、Dfe) 在被测要素的给定长度上,

2020/8/2

返回本章

结束

20(dM) 19.97(dL)

0.03

标注

直线度/mm 0.03 0.02

0.01

最大实体边界

19.97(dL) 20(dM)

0 实际尺寸/mm

直线度误差的动 态变动范围

2020/8/2

图4-7包容要求

机械制图形位公差(图文)

机械制图形位公差

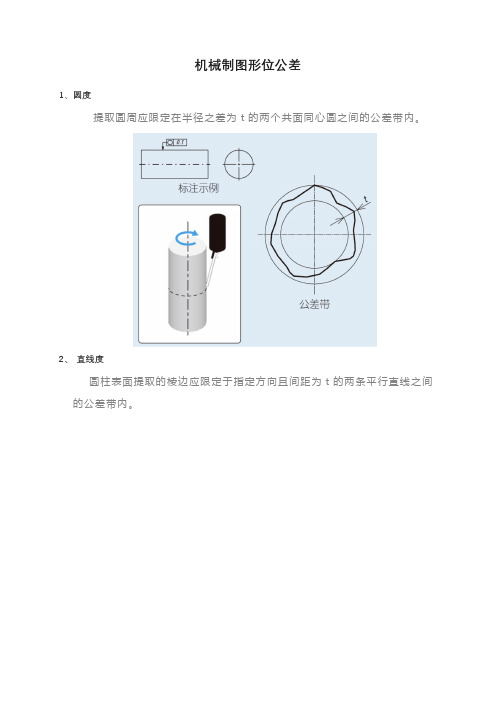

1、圆度

提取圆周应限定在半径之差为t的两个共面同心圆之间的公差带内。

2、直线度

圆柱表面提取的棱边应限定于指定方向且间距为t的两条平行直线之间的公差带内。

3、平面度

是距离为公差值t的两个平行平面之间的区域。

4、圆柱度

提取圆柱表面应限定在半径差为t的两个同轴圆柱面之间形成的公差带内。

5、同心度

圆的提取中心应限定在直径为t的与基准同心的圆周所形成的公差带内。

6、同轴度

提取轴线应限定在直径为t的与基准同轴的圆柱面形成的公差带内。

7、垂直度

提取轴线应限定于直径为t且垂直于基准面的圆柱面形成的公差区域内。

提取面应限定在间距为t的且垂直于基准轴线的两个平行平面之间形成的公差带。

8、圆跳动(径向和轴向)

径向圆跳动:

在任意垂直于基准轴线的截面内,提取线应限定在半径差为t且圆心在基准轴线上的两共面同心圆之间形成的公差带内。

轴向圆跳动:

在与基准轴线同轴的任一圆柱形截面上,提取圆应限定在轴向距离为t的两个等圆之间形成的公差带内(圆柱面上)。

9、全跳动(径向和轴向)

径向全跳动:

提取表面应限定在半径差为t且与公共基准轴线同轴的两圆柱面之间形成的公差带内。

轴向全跳动:

提取表面应限定在间距为t且垂直于基准轴线的两平行平面之间形成的公差带内。

形位公差与尺寸公差的关系

应用 • 适用于中心要素,主要应用于保证装配互换性 – 例如:控制螺钉、螺栓孔等中心距的位置公 差等(位置度等) 检测 • 综合量规、两点法

包容要求ER与最大实体要求MMR的关系

2012-2013学年(上)

《机械精度设计》

2012-2013学年(上)

《机械精度设计》

3

可逆要求(Reciprocity requirement )

可逆要求RR应用于最大实体要求MMR

M Φ0.01 M R

0 -0.03

实际尺寸 Φ10 Φ9.99 Φ9.98 Φ9.97 尺寸

“—”误差允许值 Φ0.01 Φ0.02 Φ0.03 Φ0.04 形位

遵守MMVB,其中:

M

φ10

MMS=Φ10 MMVS=MMS±t形位 MMVS=10+0.01=10.01

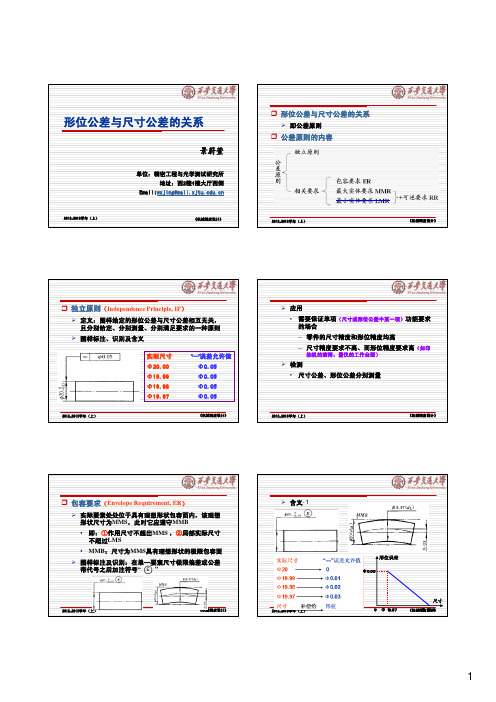

形位公差与尺寸公差的关系

景蔚萱

单位:精密工程与光学测试研究所 地址:西2楼1楼大厅西侧 Email:wxjing@

形位公差与尺寸公差的关系

即公差原则

公差原则的内容

2012-2013学年(上)

《机械精度设计》

2012-2013学年(上)

《机械精度设计》

独立原则(Independence Principle, IP)

《机械精度设计》 2012-2013学年(上) 《机械精度设计》

染机的滚筒、量仪的工作台面)

检测 • 尺寸公差、形位公差分别测量

包容要求(Envelope Requirement, ER)

实际要素处处位于具有理想形状包容面内,该理想 形状尺寸为MMS,此时它应遵守MMB • 即:①作用尺寸不超出MMS ,②局部实际尺寸 不超过LMS • MMB:尺寸为MMS具有理想形状的极限包容面 图样标注及识别:在单一要素尺寸极限偏差或公差 带代号之后加注符号“ E ”

机械制图常用形位公差符 表示方法

机械制图常用形位公差符号表示方法一、形位公差零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。

零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。

零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。

形状和位置公差简称形位公差。

二、形位公差符号标注符号直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。

它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

定位公差包括同轴度、对称度和位置度。

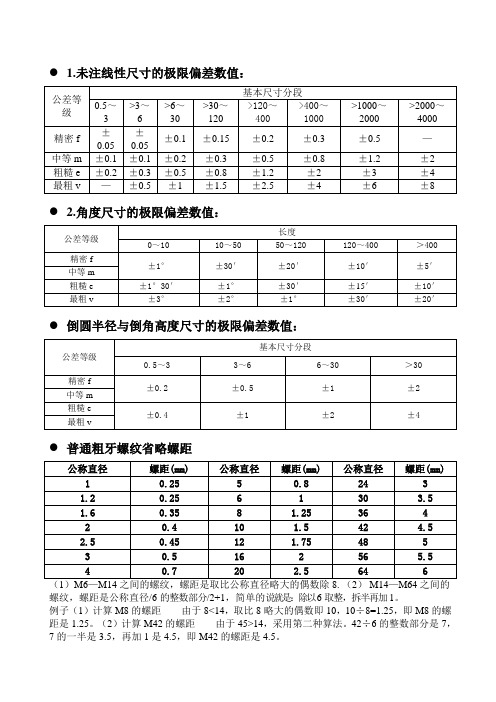

机械学习知识——未注公差的线性和角度尺寸公差及形位公差未注公差值

● 1.未注线性尺寸的极限偏差数值:公差等级基本尺寸分段0.5~3>3~6>6~30>30~120>120~400>400~1000>1000~2000>2000~4000精密f±0.05±0.05±0.1 ±0.15 ±0.2 ±0.3 ±0.5 —中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 粗糙e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4 最粗v —±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8● 2.角度尺寸的极限偏差数值:公差等级长度0~1010~5050~120120~400>400精密f±1°±30′±20′±10′±5′中等m粗糙e ±1°30′±1°±30′±15′±10′最粗v ±3°±2°±1°±30′±20′●倒圆半径与倒角高度尺寸的极限偏差数值:公差等级基本尺寸分段0.5~33~66~30>30精密f±0.2±0.5±1±2中等m粗糙e±0.4±1±2±4最粗v●普通粗牙螺纹省略螺距公称直径螺距(mm) 公称直径螺距(mm) 公称直径螺距(mm)1 0.25 5 0.8 24 31.2 0.25 6 1 30 3.51.6 0.35 8 1.25 36 42 0.4 10 1.5 42 4.52.5 0.45 12 1.75 48 53 0.5 16 2 56 5.54 0.7 20 2.5 646 (1)M6—M14之间的螺纹,螺距是取比公称直径略大的偶数除8. (2) M14—M64之间的螺纹,螺距是公称直径/6的整数部分/2+1,简单的说就是:除以6取整,拆半再加1。

尺寸公差与形位公差的关系

•目的:掌握尺寸公差与行为公差之间关系•重点:公差各项原则难点公差原则的含义•难点:公差原则的含义6.4.4 形位公差与尺寸公差的关系同一个被测要素上,既有尺寸公差又有形位公差要求时,确定尺寸公差与形位公差之间相互关系的原则,称为公差原则。

它分为独立原则和相关要求。

1.有关术语及定义(1)局部实际尺寸(简称实际尺寸)在实际要素的正截面上,两测量点之间测得的距离。

内表面的实际尺寸用D a 表示,外表面的实际尺寸用D a 表示。

(2)体外作用尺寸在被测要素的给定长度上,与实际内表面体外接触的最大理想面或与实际外表面体外接触的最小理想面的直径或宽度。

见图6-37,孔的体外作用尺寸用D f e 表示,轴的体外作用尺寸用D f e 表示。

体外作用尺寸对零件的装配起作用。

图6-37 体外作用尺寸(3)体内作用尺寸在被测要素的给定长度上,与实际内表面体内相接的最小理想面或与实际外表面体内相接的最大理想面的直径或宽度。

如图6-38所示,孔的体外作用尺寸用D f i 表示,轴的体外作用尺寸用d f i 表示。

体内作用尺寸对零件的强度起作用。

6-38 图体内作用尺寸注意:体外作用尺寸和体内作用尺寸是由实际尺寸和形位误差综合形成的,对于每个零件不尽相同。

(4)最大实体状态、最大实体尺寸、最大实体边界实际要素在给定长度上处处位于尺寸极限之内,并具有实体最大时的状态称为实体最大状态,用MMC 表示。

实际要素在最大实体状态下的尺寸称为最大实体尺寸,用MMS 表示。

对于外表面为最大极寸用表内表面为最小极寸用表为最大极限尺寸,用d M 表示,内表面为最小极限尺寸用D M 表示,即D M =d max ,D M =D min 由设计者给定的具有理想形状的极限包容面称为边界。

边界的尺寸为极限包容面的直径或距离。

尺寸为最大实体尺寸的边界称为最大实体边界,用MMB 表示。

(5)最小实体状态、最大实体尺寸、最小实体边界实际要素在给定长度上处处位于尺寸极限之内,并具有实体最小时的状态称为实体最小状态,用LMC 表示。

尺寸公差形位公差

形位公差值是在最大实体状态下给定的

最大实体要求标注

Φ0.015 M

Φ0.1 M A M

0

φ10 -0.03

用于被测要素时

A 用于被测要素和基准要素时

最大实体要求的应用(被测要素)

❖ 应用:适用于中心要素。主要用于只要求可装

0.05

基准要素为

轴线时,基

准符号应与

该要素的尺

寸线对齐

0.03 A

表示φd 孔的 轴线对于底面 的平行度公差 为0.03

φd φd

表示被测左端 面对于φd 轴 线的垂直度公 差为0.05

A 0.05

基准要素为 轴线时,基 准符号应与 该要素的尺 寸线对齐

1-1

Φ50

+ 0.1 0

ABC

110

B

❖ 标注:在单一要素尺寸极限偏差或公差带 代号之后加注符号“○ ”,

❖ 应用:适用于单一要素。主要用于需要严 格保证配合性质的场合。

❖ 边界:最大实体边界。 ❖ 测量:可采用光滑极限量规(专用量具)。

包容要求标注

φ30h7 E

E

φ30

包容要求应用举例

如图所示,轴的尺寸公差和形位公差应遵守包容要求,其含义如下:

形位公差数值 公差带的形状

形位公差符号

指引线

指引线

各项目符号

公差框格

基准代号字母

公差值 其它有关符号

被测要素

基准要素

基准符号

图4-4 形位公差代号的标注表示

2、形位公差标注示例

指引线的箭头

要指向被测要

机械制图常用形位公差详解

机械制图常用形位公差详解集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]机械制图常用形位公差详解一.形状公差1. 直线度:直线度公差是实际直线对理想直线的允许变动量,限制了加工面或线在某个方向上的偏差,如果直线度超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

标注含义:被测表面投影后为一接近直线的“波浪线”(如右图),该“波浪线”的变化范围应该在距离为公差值t(t=0.1)的两平行直线之间。

2. 平面度:平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。

标注含义:被测加工表面必须位于距离为公差值t(t=0.01)的两平行平面内,如右图区域。

3. 圆度:圆度,是指工件横截面接近理论圆的程度,工件加工后的投影圆应在圆度要求的公差范围之内。

标注含义:被测圆柱面的任意截面的圆周必须位于半径差为公差值t(t=0.025)的两同心圆之内,如右图区域。

4.圆柱度:圆柱度,指工件圆柱表面所有垂直截面中最大尺寸与最小尺寸之差,限制了被测圆柱面的形状误差,是圆柱的实际形状相对理想形状的最大允许变动量。

标注含义:被测圆柱面必须位于半径差为公差值t(t=0.1)的两同轴圆柱面之间,如右图。

圆柱度和圆度的区别:圆柱度是相对于整个圆柱面而言的,圆度是相对于圆柱面截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就能保证圆度,但反过来不行。

圆柱度和圆度的作用:柴油机的结构中有多处规定了圆柱度和圆度,如发动机的活塞环,控制好活塞环的圆度可保证其密封性,而活塞的圆柱度则对于其在缸套中上下运动的顺畅性至关重要。

二.位置公差1.平行度平行度,指两平面或者两直线平行的程度,即其中一平面(边)相对于另一平面(边)平行的误差最大允许值。

标注释义:被测轴线必须位于距离为公差值t(t=0.1),且在给定方向上平行于基准轴线的两平行平面之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19.1 尺寸公差 Size Tolerances

19.2 公差带的确定 Determination of Tolerances Zones

19.3 配合 Fits

19.4 配合制 Systems of Fits

Indication of Tolerances on Parts Fitted

with Standard Items

19.9 公差与粗糙度值之间的关系

Relationship between Tolerances and

Roughness Values

19.10 配合的选择

Selection of Fits

计算Calculation: 最大间隙 Max. clearance =+0.13-(- 0.24) = + 0.37mm 最小间隙 Min. clearance = 0-(-0.11) = + 0.11 mm.

背景音乐

返回总目录 本章目录 上一页 下一页

19.7 极限与配合在图样上的标注

INDICATION OF LIMITS AND FITS ON DRAWINGS

公 差 带 图 解

背景音乐

Tolerance zone diagram

返回总目录 本章目录 上一页 下一页

19.3 配合 FITS

配合的松紧用 间隙或过盈来表示。

The looseness or tightness of a fit is represented by the clearance or interference.

背景音乐

返回总目录 本章目录 上一页 下一页

19.9 公差与粗糙度值之间的关系

RELATIONSHIP BETWEEN TOLERANCES AND ROUGHNESS VALUES

背景音乐

返回总目录 本章目录 上一页 下一页

19.10 配合的选择 SELECTION OF FITS

通常,采用“优先配合”就能满足各种技 术要求。就大多数的一般应用而言,通常推荐 基孔制配合。当设计人员碰到特殊情况,应考 虑“常用配合”,这可在有关标准或手册中查 到。

在零件图上的注法 Indication on detail drawing

背景音乐

返回总目录 本章目录 上一页 下一页

在装配图上的注法 Indication on assembly drawing

背景音乐

返回总目录 本章目录 上一页 下一页

19.8 与标准件相配的零件的公差注法

INDICATION OF TOLERANCES ON FARTS FITTED WITH STANDARD ITEMS

Ordinarily, technical requirements can be met by using one of the ” preferred fits”. For most general applications the hole-basis fits are usually recommended. When a designer encounters special conditions, the “commonly used fits” should be considered, which may be found in relevant standards or manuals.

背景音乐

返回总目录 本章目录 上一页 下一页

19.11 形位公差 GEOMETRIC TOLERANCES

尺寸公差注法 Size tolerancing

形位公差注法 Geometric tolerancing

背景音乐

返回总目录 本章目录 上一页 下一页

用尺寸公差控制形状 Control the form using size

19.11 形位公差

Geometric Tolerances

19.12Leabharlann 形位公差代号Geometric Tolerance Symbols

19.13 形位公差的注法

Indication of Geometric Tolerances

背景音乐

返回总目录

上一页

第十九章 尺寸公差和形位公差 Size Tolerances and Geometric Tolerances 19.1 尺寸公差 SIZE TOLERANCES

tolerances

用形位公差控制形状

Control the form using geometric tolerances

19.5 优先配合 Preferred Fits

19.6 极限与配合的计算 Calculations of Limits and Fits

背景音乐

返回总目录

下一页

19.7 极限与配合在图样上的标注

Indication of Limits and Fits on Drawings

19.8 与标准件相配的零件的公差注法

背景音乐

返回总目录 本章目录 上一页 下一页

配合类型 Types of fits

背景音乐

返回总目录 本章目录 上一页 下一页

19.4 配合制 SYSTEMS OF FITS

基孔制 Hole-basis

system

背景音乐

返回总目录 本章目录 上一页 下一页

基轴制 Shaft-basis

system

背景音乐

返回总目录 本章目录 上一页 下一页

19.5 优先配合 PREFERRDE FITS

背景音乐

返回总目录 本章目录 上一页 下一页

19.6 极限与配合的计算

CALCULATIONS OF LIMITS AND FITS

已知Given: 25H11/c11

孔 (hole):对于(for) H11, ES=+130μm , EI=0 轴 (shaft):对于(for) c11, es=-110 μm , ei=-240 μm

背景音乐

返回总目录

本章目录

下一页

Position of tolerance zone

19.2 公差带的确定

DETERMINATION OF TOLERANCE ZONES

公 差 带 的 位 置

背景音乐

返回总目录 本章目录 上一页 下一页

公 差 带 的 大 小

Magnitude of tolerance zone