铝合金无铬磷化处理

铝材磷化及铬磷化处理

[ +[ 一H。 O] H] O

( )磷 酸根 的多 级离解 3

() 4

度 积 时则在 工件 表面析 出 AL ( P) 及 C P 与 此 同 rO ;

时 , 件 表 面 还 有 Al ) 析 出 。 T :。 (

H3 PO 一 H2 O + H 一 H P( P ) + 2 H 一

2H + 2 e— H2

() 2

( 3)

铬 磷 化膜 形 成 机理 为 : 当铝 件浸 入 铬 磷化 处 理

液 中, 铝溶解 , 价 铬被 还 原 为 三 价铬 , 属 与溶 液 六 金

( )在 促进 剂 的作 用 下 , 的质 量浓 度 进一 步 2 H

降低

界面 的 p 值 升 高 ; 着 三价 铬 及 Al H 随 。 的质 量浓 度 的不断 增大 , P 电离 加 快 , 其 离 子 积 大 于 溶 H。 O 当

( )对平 面 件 、 片件 进行 酸 洗 时 , 参 照 上述 3 薄 应 除油 时 的方法 进行 操作 。

1 3 活 化 的 影 响 .

对 镀前 处 理 的每一 个 步骤都 认 真对 待 。

1 1 除 油 的 影 响 .

( )活化 液 的酸度 过 低会影 响镀 层 的结合 力 。 1 ( )控制 好 活化 时 间 , 间过 短 , 2 时 基体 表 面 的氧

铝材 锌 系磷化 膜形 成机 理 为 :

( )基 体金 属及 其表 面氧化 物溶 解 1

Al 3 — Al 一 e 抖 ( 1)

热 性 比铬酸盐 转 化膜 的好 , 2 0。 与 有机 涂 层 在 0 C内 结 合 良好 , 用于 烤漆 及粉 末涂装 的底 层 。 适

A1 +6 一[ 抖 F~ AW ]

铝合金无铬无污染处理技术

铝合金表面环保节能无铬转化处理技术1)、市场需求a). 为满足工业的不同要求,金属表面需要进行装饰和保护性处理。

铬酸盐化学转化处理技术是一种拥有百年历史的传统金属表面处理技术,广泛应用于航天航空、电子、汽车、制药、印刷、机械、化工、食品加工等工业领域的多种金属及合金的保护。

但由于铬酸盐的致癌性,欧洲联盟通过了自2006年7月1日起,投放欧盟市场的电子电气产品不得含有六价铬等六种有毒有害物质的ROHS 指令,我国也于2007年3月1日起执行欧盟RoHS指令。

b).我国2008年铝合金产量1500万吨(挤压铝1350万吨,铸铝150万吨),按其中约三份之一(另外三分之二为阳极氧化、电泳法处理)及铸铝全部采用化学转化处理技术处理(约500万吨)以及处理每吨铝合金产品价格5000~10000元计算,铝合金表面化学转化处理技术市场产值在250~500亿元之间,利润达50~100亿元(按20%计)。

2)、技术水平铝合金表面环保节能无铬转化处理技术由西安建筑科技大学郭瑞光教授在国家自然科学基金、教育部留学回国人员科研启动基金、教育部高等学校博士学科点专项科研基金、中国人民解放军总装备部、陕西省科技厅、陕西省教育厅和西安市科技局的支持下,历时十年自主创新研发成功的拥有自主知识产权铝合金表面无铬转化处理技术,目前在产品、技术性能和经济指标等许多方面达到国际国内领先水平。

中国发明专利:ZL7,ZL6.3,ZL5.2,9.3。

3)、技术特点a)绿色环保、通用性好:处理过程不使用六价铬,经SGS检测,产品符合RoHS指令,既适用于一般铝合金,又适用于硬铝和铸造铝合金;b)工艺简单、经济高效:酸洗、转化两步工艺,常温几分钟转化处理,节能省时生产效率高、成本低;c)产品性能稳定:唯一生产控制指标为pH,生产操作控制容易,产品性能稳定,满足ASTM B921 2002 CL01标准。

二铝合金表面无铬转化处理国内外技术对比三铝合金表面铬酸盐转化膜处理替代技术介绍1)、技术背景为满足工业的不同要求和延长其使用寿命,金属表面往往需要进行装饰和保护性处理。

铝合金的磷化处理综述

铝及铝合金前处理工艺1.本工艺适用于铝及其合金的磷化处理,处理后的膜层与各种涂装层(油漆、塑粉等有极强的附着力,经本工艺处理后的工件所形成的膜层有较强的抗蚀性能,与涂装层组合后能大幅度提高工件的整体抗腐蚀性能。

2.铝材在喷涂前处理中必须进行化学清洗和浸蚀,清除其表面粘附的油脂、自然氧化膜和灰尘等污染物,使铝合金基体裸露出来,形成均匀的活化表面,这是保证转化膜质量和喷涂质量的关键。

3.工艺流程:工件装挂→酸脱→水洗→磷化处理→水洗→烘干。

4.主要设备设备名称:酸脱槽,水洗槽,磷化槽;内衬要求:PVC ;加热设施:0℃左右。

5.工艺条件5.1铝脱 Yj-1360酸脱剂 25~50 g/L 温度常温时间 5~20min5.2磷化 Yj-6104磷化剂 25~50g/L 氧化剂 5~15点温度 5~40℃时间5-20min 注:槽液配制方法很简单,先在槽中加入约一半体积的水,然后加入Yj-1360 50Kg 或Yj-6104 50Kg,再加足量水。

6工艺操作说明6.1 预检: 零件表面不应有胶类、漆类、铝屑、砂粒、毛刺等缺陷。

6.2 酸脱: 将工件浸入酸脱液中脱脂,为了加快脱脂速度可晃动工件。

检验标准:目视检查,经酸脱液处理后铝合金表面露出金属本色,平整光亮,油污和自然氧化膜全部除净,水洗后水膜连续、完整,表面完全润湿,不挂水珠,无黑色挂灰和过腐蚀现象。

6.3 水洗: 将工件在水中清洗干净。

6.4 磷化:将工件浸入磷化液中进行磷化,为了磷化膜的均匀可上下移动工件。

6.5 水洗: 将磷化后的零件用流水清洗干净,零件内不能有未清洗的磷化液。

7.注意事项7.1 热处理和焊接件: 工件经过热处理或焊接后表面形成油污烧结的焦化物,延长脱脂时间或加大脱脂液浓度可彻底除净。

7.2 零件的绑扎:7.2.1 绑扎用的材料宜选用铝线,禁止使用铜线和镀锌线,可用退去锌层的铁线。

7.2.2 稍大的单件绑扎好,尽可能绑在离零件边沿最近的孔眼中,以减少对工件表面的影响。

6061铝合金无铬磷化工艺及性能研究.

毕业论文(设计)论文(设计)题目:6061铝合金无铬磷化工艺及性能研究姓名学号院系专业年级指导教师2014年5月10日目录摘要 (1)ABSTRACT (2)第1章绪论 (3)1.1 铝及其合金的简介 (3)1.2 铝及其合金的铬酸盐转化 (4)1.3 铝及其合金的无铬转化 (4)1.3.1 钛酸盐转化 (5)1.3.2 锆酸盐转化 (5)1.3.3 钼酸盐转化 (6)1.3.4 高锰酸盐转化 (6)1.3.5 稀土金属盐转化 (6)1.4 无铬转化技术存在的问题及发展趋势 (7)1.5 本文的研究意义及内容 (7)第2章实验方法 (9)2.1 试验材料 (9)2.2 工艺流程 (9)2.3 转化膜性能评定 (9)2.3.1 抗蚀性能测试 (9)2.3.2 转化膜膜厚测定 (10)第3章结果与讨论 (11)3.1 正交试验设计 (11)3.2 正交试验数据分析 (11)3.3 单因素试验结果与分析 (14)3.3.1 成膜温度对转化膜厚度、抗蚀性的影响 (14)3.3.2pH对转化膜厚度、耐蚀性的影响 (15)3.3 腐蚀失重率试验结果与分析 (17)第4章结论 (18)参考文献 (19)致谢 (21)摘要以稀土转化膜的点滴时间及膜厚作为评价指标,采用正交试验法研究出以Ce(NO3)3·6H2O和H2O2为促进剂的铝合金转化处理液的最佳配方及工艺参数。

Ce(NO3)3·6H2O 15 g·L-1,H2O2 4 ml·L-1,处理温度(35±2) ℃,处理时间是10 min,pH 为3.5,在该工艺条件下制备出的稀土铈转化膜具有较好的抗蚀性。

然后,比较在最佳工艺参数下形成的转化膜与铝及其合金基体在3.5%NaCl溶液中的腐蚀速率。

结果表明,稀土铈转化膜可以降低6061铝合金的腐蚀速率,提高金属基体的抗蚀性能。

关键词:6061铝合金;铈转化膜;正交试验;抗蚀性ABSTRACTTake the thickness of spot test time and conversion film as assessment criteria, the optimal formula and technological parameters of conversion processing solution with Ce(NO3)3·6H2O and H2O2, as additives were obtained as follows: Ce(NO3)3·6H2O 15 g·L-1, H2O2 4 ml·L-1, (35±2) ℃, 10min, pH=3.5. The rare earth element cerium conversion film formed under the technological conditions has good corrosion resistance. And the corrosion rates of conversion film prepared with optimum process parameters and aluminum alloy in 3.5%NaCl solution were compared. The results show that rare earth conversion film on aluminum alloy can reduce the corrosion rate of 6061 aluminum alloy, and thus improve the corrosion resistance of aluminum alloy matrix.Key words: 6061 aluminum; cerium conversion coatings; orthogonal test; corrosion resistance第1章绪论1.1 铝及其合金的简介铝在自然界中的分布十分广范,占地壳全部金属的1/3左右,在地壳中的分布量仅次于氧和硅,占全部化学元素的第三位,占全部金属元素的第一位。

铝合金无铬钝化技术

铝合金无铬钝化技术

铝合金无铬钝化技术是一种利用无铬化合物代替传统铬酸钝化剂对铝合金表面进行处理的技术。

由于铬酸盐钝化剂在使用和废弃过程中对环境和人体有一定的危害,因此寻找一种更加环保的替代方案一直是铝合金表面处理领域的研究重点。

铝合金无铬钝化技术主要有以下几种:

钝化剂:利用无铬化合物代替传统的铬酸盐钝化剂,如钛盐、锌盐、钨盐等。

氧化法:在铝合金表面形成氧化层,氧化层可以提高铝合金的耐腐蚀性,常用的氧化剂有硫酸、硝酸、氢氧化钠等。

电化学法:通过电解的方式在铝合金表面形成氧化层,电解液中一般采用无铬化合物,如硫酸盐、草酸等。

薄膜覆盖法:利用有机物覆盖铝合金表面形成一层保护膜,如有机硅、聚酰亚胺、聚醚酮等。

无铬钝化技术的优点是环保、无毒、无害,同时钝化层的耐蚀性能与传统的铬酸盐钝化层相当,能够有效提高铝合金的耐蚀性和耐磨性。

铝件磷化处理

铝件磷化处理

铝件磷化处理是一种将铝制品表面转化为磷化物的化学处理方法。

通过这种方法可以在铝制品表面形成一层坚硬、耐磨、耐腐蚀的磷化层,提高铝制品的耐用性和使用寿命。

铝件磷化处理的步骤一般包括清洗、酸洗、水洗、磷化和后处理等环节。

其中,磷化是最重要的一步,其作用是将铝表面的氧化物转化为磷化物,并形成一层坚硬的陶瓷膜。

磷化处理的效果不仅与磷化剂的种类和浓度有关,还与磷化时间、温度、酸度等因素有关。

一般情况下,磷化处理的时间为10-30分钟,温度为40-60℃,酸度为2-3%。

铝件磷化处理的优点是可以提高铝制品的耐用性、防腐性和美观度,同时还可以增加其与涂料、胶粘剂等材料的黏结力和附着力。

因此,磷化处理广泛应用于汽车、航空、电子、建筑等领域的铝制品生产和加工中。

- 1 -。

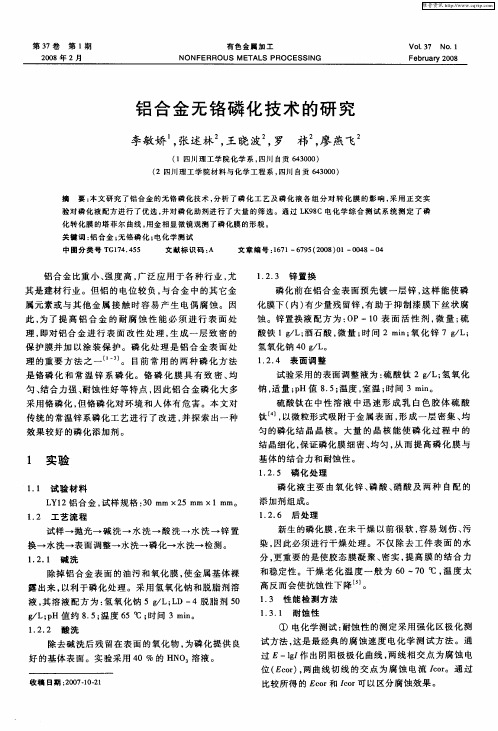

铝合金无铬磷化技术的研究

高 反而会使 抗蚀 性下 降 。

1 3 性 能 检 测 方 法 . 13 1 耐 蚀 性 ..

① 电化 学测 试 : 耐蚀 性 的测 定采 用强 化 区极化 测 试方法 , 这是 最经 典 的腐 蚀速 度 电化 学测 试方 法 。通

除去 碱 洗后 残 留在表 面 的氧化 物 , 为磷化 提 供 良 好 的基体 表面 。实 验采 用 4 0% 的 H O 溶液 。 N ,

化膜下 ( 有 少量 残 留锌 , 助于 抑 制 漆膜 下 丝状 腐 内) 有 蚀 。锌置换 液 配 方 为 : P一1 O 0表 面 活 性 剂 , 量 ; 微 硫

酸铁 1g L 酒 石酸 , 量 ; 间 2mi; 化 锌 7 g L / ; 微 时 n氧 / ; 氢 氧化钠 4 / 。 0g L

和稳定 性 。干燥 老 化 温 度 一 般 为 6 0~7 【 温 度 太 0c =,

换 一 水洗一 表 面调整 一水 洗一 磷化一 水 洗一 检 测 。

1 2 1 碱 洗 . .

除掉 铝 合 金表 面 的油 污 和氧化 膜 , 金属 基体 裸 使 露 出来 , 以利 于磷 化处 理 。采 用 氢 氧化 钠 和脱 脂 剂溶 液 , 溶液 配方 为 : 氧化 钠 5g L;D一4脱脂 剂 5 其 氢 / L 0 g L;H值 约 8 5 温度 6 【; / p .; 5c 时间 3ri。 = n a

12 4 表 面 调 整 ..

试 验采用 的表面调 整 液为 : 酸钛 2g L 氢 氧化 硫 / ;

匀 、 合力 强 、 结 耐蚀 性好 等 特点 , 因此 铝合 金磷 化大 多 采用 铬磷 化 , 铬磷 化 对 环境 和 人 体有 危 害 。本 文对 但 传 统 的常温 锌 系磷化 工艺 进 行 了改 进 , 探索 出一 种 并 效 果较 好 的磷化 添加 剂 。

铝件磷化处理

铝件磷化处理

铝件磷化处理是一种常见的表面处理方法,可以提高铝件的耐腐蚀性和耐磨性,同时还能增强涂层附着力。

磷化处理的原理是在铝表面形成一层无机化合物膜,可以防止铝与外界环境接触,从而起到保护作用。

磷化处理一般分为化学磷化和电化学磷化两种。

化学磷化是指将铝件浸泡在含有磷酸盐和氟化物的溶液中,在一定的温度和时间下形成磷酸铝盐膜的过程。

而电化学磷化则是在铝件表面施加电流,使其与磷酸盐和氟化物反应生成磷酸铝盐膜。

磷化处理后的铝件表面呈现出深灰色或黑色,同时具有良好的耐腐蚀性和耐磨性。

在使用过程中,由于磷化层的存在,铝件表面不易受到外界的腐蚀和磨损,从而延长了使用寿命。

需要注意的是,磷化处理不是万能的,它只能在一定程度上提高铝件的性能。

在实际应用中,还需要结合其他表面处理方式和涂层技术来达到更好的效果。

同时,磷化处理也需要掌握正确的工艺和方法,否则可能会导致磷化层质量不稳定或者诱发其他问题。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fig.2 Curve of coating weight vs temperature fbr phosphating pmcess

万方数据

FigJ 3 curve of coating weight vs time for phosphating process

c,)

也 c) 圣 。历

C

旦 .E

由于在磷化过程中,一部分F一会以HF的形式释放到空气

中,HF的毒性较大,对操作人员的健康有害,因此F一的含量

宜取其下限,我们确定的配方中F一的浓度为l∥L.

2.2.4 cu2+、Ni2+

在实验中发现,磷化液中加入cu2+

后,磷化膜光滑致密,颜色较深,而且膜重有所增加.Cu2+可

增加铝合金表面的阴极面积,从而增加了磷酸锌晶核数量,

可形成浅灰色的磷化膜,以指甲用力划磷化膜后,在表面上 出现白色划痕.由此可见,Fe2+对磷化膜外观和致密性的改

善作用非常明显.经过实验确定Fe2+浓度为l g/L.

4期

张圣麟等:铝合金无铬磷化处理

281

2.2.3 F一

铝及铝合金在不含F一的磷化液中只能形成很

薄的磷化膜¨¨.在实验中发现,磷化液中不含F一时,铝及铝

学与研究.

,T.e1:0373—3326335 E_mail:砒n“@丫all∞.com.cn

万方数据

o.8~1.2 Mg,o.04一o.35 cr,0.25 zn,0.15 Ti,余舢.试样规

格40咖×lO咖×1咖.

工艺流程:脱脂一水洗一碱蚀一水洗一酸洗一水洗一表 调—磷化一水洗一烘干.

磷化液组分:5~8 g/L zn“,15—20彬L p叫+,O.00l

zn3(P04)2·4H20+2H2 T

(4)

然后磷酸锌晶体逐渐长大并覆盖金属表面.

从能谱的分析中得出,磷化1分钟后,6061铝合金表面

的成份为Al和zn,铝和的原子含量为89.59%,质量含量为

78.3l%,zn的原子含量为10.41%,质量含量为21.68%,此

时zn的质量含量远大于606l铝合金中zn的质量含量

酸洗,但其表面仍会形成AJ:0,的薄膜,使得磷酸锌晶体难

以在铝合金表面附着。从而使磷化膜难以形成.当在磷化液

中加入F一后,发生如下反应:

A1203+6HF—也AlF3+3H20

(6)

这使Al:0,膜溶解,金属铝基体暴露在磷化液中,从而 加快了反应的速度,形成了较为致密的磷化膜.

周谟银【1引在研究F_在铝材磷化过程中的作用时发现,

(XRD),energy—dispe玛ive X—my(EDX)and electrcHchemical measurements.It h鼬shown that the phos- phate coating with a wei曲t about 4~6∥m2 fomed in a chromate—fI℃e phosphating Solution at 35~45℃

1实验方法

试样:本实验所用材料为6061铝合金,其化学成份为 (m鹳s%):0.4~O.85 Si,O.70 Fe,0.15一O.4 Cu,O.15 Mn,

收稿日期:200r7旬l-30初穑;2007JD5JD8修改稿 基金项目:河南省科技攻关关研究项目(042420074);河南省自然科

学研究项目(200510476009) 作者简介:张圣麟(1960一),男,博士,高级工程师,从事表面工程教

腐蚀科学与防护技术

第20卷

磷化膜不完整,有时甚至会出现不能成膜的现象,同时磷化

液中沉渣也会增多¨J.

2.1.2温度 温度对铝合金磷化膜的形成有较大影响.图

2为磷化温度与磷化膜膜草.的关系.可以看出,随温度的升

高,膜重逐渐增加,但温度高于45℃后,磷化膜的颗粒变大,

磷化膜较疏松,温度低于35℃,则磷化成膜速度较慢,膜重

Abstract:In View of shortcomings of ehroInate-based eonversion eoatings,a chromate—fke phosphating so-

c唧sion lution h鹊been developed.The硪bcts of f南e acidity,tempemture and compositions of phosphating solu—

CHRoM渔TE.FREE PHOSPHATING OF ALU]ⅥINUM ALLoY

ZHANG Sheng.1inl,ZHANG Xiao.1in2

1.Ckmbt_&E瑚洳n撇m口l Sc诡粥e colkge,He№n Nonml Un沁『3讧y,X抵妇喀453蝴;

2.scJ‰Z旷陇,,幽咿帆d Ckm记以E,柳凡卵矗昭,胁,啪‰岬瑙竹矿zTec锄6哪r,Z7圮,lg五bu 450052

纯铝的机械强度低,为此常加入镁、锌、铜、硅和锰等元 素对其改性,改性后的铝合金机械强度增加,但耐蚀性有所 降低.为此需对铝合金进行表面处理.目前传统的阳极氧化 法与铬酸盐技术已经较为成熟,但前者投资大、成本高;后者 使用的六价铬是致癌物,各国和地区都实施了工业废水排放 标准,严格限制铬在金属表面处理中的使用¨。1.本文研究 了一种不含铬的铝合金磷化液,对游离酸度、温度、磷化时间 和所含物质对磷化效果的影响进行了讨论,并通过x射线 衍射、能谱仪、扫描电镜和电化学等方法对磷化膜的成份、晶 相、形貌、耐蚀性进行了研究.

后磷化膜表面元素的含量,结果见图4.

铝的标准电位为一1.67 V,锌的标准电位为一0.76 V:

在磷化反应的初期,铝合金表面可能发生如下反应:

微阳极区:Al一3e—Al“

(1)

微阴极区:Zn“+2e—Zn

(2)

2H++2e—H2 T

(3)

free acidity,point

Fig.1 Curve of f南e acidity vs coating weight fbr phosphating pmces8

tion on phosphating for aluminum alloy were studied.The phase constituents,mo甲hology and

re—

sistance of phosphate coating were inVestigated by scanning electmn microscopy(SEM),X—ray difftaction

2结果与讨论

Zl工艺参数的影响 2.1.1游离酸度 游离酸度对磷化膜重的影响如图l所 示.可见,游离酸度在0.5一1.5之间可以得到较好的磷化效 果.游离酸度过高时,阴极会不断析出H:,锌盐浓度达不到 饱和状态,使成膜困难,磷化膜不均匀,颗粒较大;游离酸度 过低,则铝合金表面腐蚀反应慢,磷化成膜速度慢,且形成的

2.2磷化成膜物质的影响

2.2.1 zn“

zn“是磷化液的基本成膜物质,它对磷化过

程有重要影响.G Y LiL9 o在研究镁合金Az9l D的锌系磷化

过程时,发现在镁合金表面同时形成了单质金属锌晶体和磷

酸锌的晶体.分析认为在铝合金上也可能有类似的反应发

生,为此,我们用TN一5402x射线能谱仪测试了磷化1分钟

锌晶体可能有助于磷酸锌晶体晶核的形成;经过多次实验,

确定Zn“浓度为5 g/L一8 g/L.

2.2.2 Fe“

谢守德¨叫等人研究了Fe2+对铝件磷化的影

响时,认为Fe“的存在可以改善铝合金磷化膜磷化质量.本

实验也发现,试样在不含Fe2+的磷化液中所形成的磷化膜

疏松,易擦掉,而且有不能成膜现象;在含Fe2+的磷化液中

—O.003 g/L Cu“,l g/L Fe“,19/L F_,0.5 g/L Nr. 磷化工条件:温度35℃~45℃,时间5 Inin一8 lnin,游

离酸度0.5—1.5,总酸度30. 按GB四792一1988标准测定试样膜重;用德国D8式

ADVANcE BRuKER x射线衍射仪(cuKa)进行x衍射;TN 一5402x射线能谱仪测试磷化膜表面元素含量;AMRAY 1000B扫描式电子显微镜进行电镜扫描观察其表面形貌; cHr760B电化学工作站测试磷化膜极化曲线.

的作用.我们使用的Niz+浓度为O.5 g/L

2.3磷化膜特征

以Cu为阳极靶,电流30 mA,电压35 kV,扫描范围:5。

第20卷第4期 2008年7月

腐蚀科学与防护技术

coRRosIoN scIENcE ANb PR6frEcTl6N TEcHNoLoGY

V01.触No.4

Jul·2008

牟 事口口√口孓 金无铬磷化处理

张圣麟1,张小麟2

1.河南师范大学化学与环境科学学院,新乡453007; 2.河南工业大学化学化工学院,郑州450052

合金反应较慢,形成的磷化膜膜重在l g/L以下,不能满足

涂装要求,加入F一后可使磷化膜的膜重和致密程度增加.传

统观念认为,铝磷化液中加入F一后发生反应:

2Al+6HF—也AlF3+3H2 T

(5)

从而加快了铝的腐蚀,为磷化膜的形成提供了条件.分析认

为F一之所以起作用也可能是基于以下的原因:

由于Al在空气中易被氧化,虽然磷化前经过了碱蚀和

Fig.4 EDX 0f 6061 aluminum alloy after phosphating for l min

因此在铝合金表面将会有单质金属锌晶体产生,这是铝

合金锌系磷化不同于传统钢铁上锌系磷化的地方.由于铝合 金表面pH值上升,随后发生如下的反应:

3Zn2++2H2P0f+4H20+4e—÷

for 5—8 min c∞give a good pe而nrIance.It can be used for aluminum aJloy pre№atment aIld painting.