1000WM超超临界二次再热直流锅炉水冷壁超温分析及对策

1000MW机组受热面超温原因分析及预防

1000MW机组受热面超温原因分析及预防摘要:结合1000MW超超临界机组锅炉结构特点和受热面的材质特点,对某电厂一期两台2X1000MW自投产以来,锅炉受热面超温现象进行了分析,从锅炉总风量调整、干湿态转换、启动制粉系统、煤质等方面提出相应的防范措施,为同类机组受热面超温原因及预防提供了借鉴和参考。

关键词:1000MW机组;超超临界;锅炉;受热面;超温Analysis and prevention of over temperature causesheating surface of 1000MW unitDong Jianshe(CLP Power Pingdingshan Henan Power Company Limited Henan branch,Pingdingshan 467000)Abstract:the combination of 1000MW ultra supercritical boiler heating surface structure characteristics and material characteristics,a power plant in a period of two sets of 2X1000MW since the operation,the boiler heating surface over temperature phenomenon is analyzed,and puts forward the corresponding preventive measures from the boiler total air volumeadjustment,dry and wet state conversion,start the pulverizing system,coal quality etc.,provides the model and the reference for the similar units heat surface overheating causes and prevention.Keywords:1000MW unit ;Ultra Supercritical ;Boiler ;Heating surface ;Over temperature引言:我电厂一期两台2X1000MW机组自2010年底先后投产以来,锅炉受热面屏式过热器、高温过热器多次发生超温现象,严重威胁了机组的安全运行。

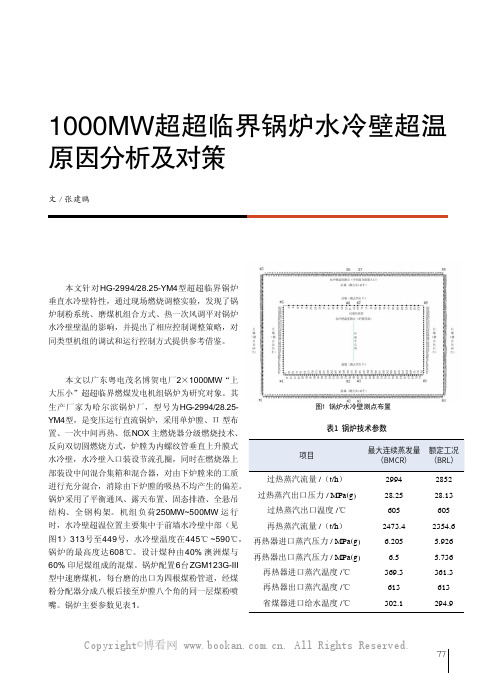

1000MW 超超临界锅炉水冷壁超温原因分析及对策

邍ꝍ拝䪮助侨

反向双切圆燃烧方式,炉膛为内螺纹管垂直上升膜式 水冷壁,水冷壁入口装设节流孔圈,同时在燃烧器上

고湡

剒㣐鵶絯襒〄ꆀ #.$3

部装设中间混合集箱和混合器,对由下炉膛来的工质 进行充分混合,消除由下炉膛的吸热不均产生的偏差。 锅炉采用了平衡通风、露天布置、固态排渣、全悬吊 结 构、 全 钢 构 架。 机 组 负 荷250MW~500MW 运 行

量来调整炉内切圆大小,通过调平八根粉管热一次风 量,使得每个燃烧器喷口均匀燃烧。由于磨组 B、C、 D 磨煤机容易出现堵粉管现象,并且母管装有可调缩 孔以及煤粉分配器,磨组A、E、F 在首次测量时发 现粉管风速初始偏差均在国标要求的±5% 范围以内, 故调平实验主要针对B、C、D 三台磨煤机进行。 2.3.1 调平前一次风粉测量与分析

78

熋撋劼

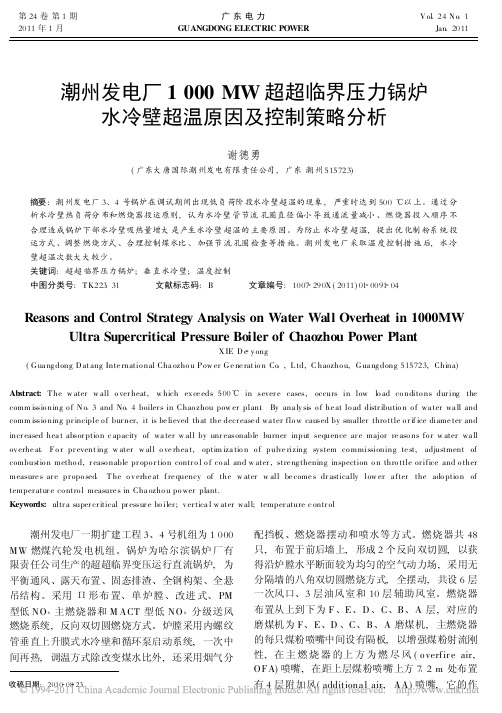

再热器出口蒸汽压力 / MPa(g) 再热器进口蒸汽温度 /℃

粉分配器分成八根后接至炉膛八个角的同一层煤粉喷

再热器出口蒸汽温度 /℃

6.205 6.5 369.3 613

嘴。锅炉主要参数见表1。

省煤器进口给水温度 /℃

302.1

괄㹁䊨ⲃ #3-

2852 28.13 605 2354.6 5.926 5.736 361.3 613 294.9

过热蒸汽流量 /(t/h) 过热蒸汽出口压力 / MPa(g)

过热蒸汽出口温度 /℃

2994 28.25 605

时,水冷壁超温位置主要集中于前墙水冷壁中部(见

再热蒸汽流量 /(t/h)

24温度在445℃ ~590℃, 再热器进口蒸汽压力 / MPa(g)

锅炉的最高度达608℃。设计煤种由40% 澳洲煤与 60% 印尼煤组成的混煤。锅炉配置6台ZGM123G-III 型中速磨煤机,每台磨的出口为四根煤粉管道,经煤

1000MW超超临界二次再热超低背压机组运行中异常分析及治理

1000MW超超临界二次再热超低背压机组运行中异常分析及治理摘要:介绍上海电气集团生产的1000MW超超临界二次再热超低背压机组轴系结构特点,总结分析该机组运行中轴承振动原因及处理措施。

振动故障分析及处理措施,对同类型机组振动故障诊断处理,设计优化具有参考意义。

1上海电气集团生产的1000MW超超临界二次再热超低背压机组轴系结构特点1.1上海电气集团生产的1000MW超超临界二次再热超低背压机组汽轮机介绍机组为上海电气在借鉴西门子1000MW五缸四排汽超超临界二次再热机组基础上进行自主生产,拥有自主知识产权,型号为 N1000-31/600/620/620 ,世界上首次采用六缸六排汽的单轴方案,单背压(超低设计背压2.9Kpa)、反动凝汽式汽轮机,凝汽器采用海水直流单元制供水冷却,配置三台单级立式斜流泵独立运行,其中两台双速泵,一台定速泵。

本机型由一个单流超高压缸(1*15级)、一个双流高压缸(2*12级)、一个双流中压缸(2*15)、三个双流低压缸(3*2*6)串联布置组成。

本机组将高压缸前置,布置形式变为高压缸、超高压缸、中压缸、低压缸。

该机型取消调节级,采用全周进汽滑压运行方式。

1.2上海电气集团生产的1000MW超超临界二次再热超低背压机组轴系结构特点汽轮机六根转子分别由七个径向轴承来支承,除高压转子由两个径向轴承支承外,其它转子均由单轴承支撑。

其中#3轴承座内装有径向推力联合轴承,且机组的绝对死点和相对死点均在超高压、中压之间的#3轴承座上。

汽机转子采用单轴承,整体轴系短。

七个轴承分别位于七个轴承座内,且直接支撑在基础上,不随机组膨胀移动,不受背压变化和汽缸变形的影响,机组轴向稳定。

但机组仍是国内汽轮机轴系最长机组,汽轮机轴系59.49米。

2 1000MW超超临界二次再热超低背压机组运行中7号轴承轴振逐渐增大。

2.1引起汽轮机组单个轴振大的原因:1、该轴承测量震动的探头松动测得数值虚假;2该轴承盖松动;3该轴承轴瓦有;4该轴承间隙超标。

1000MW超超临界锅炉屏过两侧汽温偏差大分析与解决方案

1000MW 超超临界锅炉屏过两侧汽温偏差大分析与解决方案发布时间:2022-01-06T05:19:28.186Z 来源:《中国电业》2021年22期作者:马奇文呼美汝[导读] 因各粉管煤粉量分配存在偏差导致屏过左右侧进出口汽温温升偏差较大,马奇文呼美汝陕西能源赵石畔煤电有限公司 719199摘要:因各粉管煤粉量分配存在偏差导致屏过左右侧进出口汽温温升偏差较大,通过一次风调平及燃烧器二次风、燃尽风就地拉杆、风门开度调整等手段进行调整。

经过燃烧调整,稳定负荷下屏过左右侧金属壁温分布状况变好,进出口温升偏差变小。

关键词:水冷壁;超温;调整1 前言陕西某电厂2×1000MW超临界机组2号锅炉自投产以来,存在屏过两侧热负荷偏差大的问题,屏过两侧温升及金属壁温偏差较大,最大可达80℃。

过热器一级减温水两侧调门开度偏差达90%。

在机组大幅度升降负荷过程中,锅炉主热汽温因左右两侧烟气温度偏差大,导致主汽温依靠减温水调整困难,屏式过热器一侧壁温频繁超温。

在低负荷运行及变负荷过程中锅炉的问题尤为突出,严重影响锅炉运行安全性、经济性。

2 设备简介本锅炉为东方锅炉厂生产的超超临界参数、单炉膛、一次再热、平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构、前后墙对冲燃烧、∏型直流锅炉。

锅炉型号为DG2906/29.3-∏3。

炉膛宽度33973.4mm,深度16828.4mm,炉膛高度66000mm;锅炉顶棚标高71000mm,水冷壁下集箱标高为5000mm。

锅炉采用前后墙对冲分级燃烧技术。

燃烧系统共布置有48只OPCC型低氮煤粉旋流燃烧器,32只燃烬风喷口,16只还原风喷口和12只贴壁风口。

燃烧器前后墙各布置3层,每层8只。

燃烧器配风分为一次风、内二次风、外二次风和中心风,分别通过一次风管,燃烧器内同心的内二次风、外二次风环形通道及中心风管在燃烧的不同阶段分别送入炉膛。

其中燃烧器的内二次风、外二次风为旋流。

1000MW超超临界塔式锅炉典型问题及解决方案综述

1000MW超超临界塔式锅炉典型问题及解决方案综述1000MW超超临界塔式锅炉是目前国内燃煤发电厂中普遍采用的一种主要设备。

作为发电厂的核心设备之一,它在能源生产中发挥着至关重要的作用。

随着设备运行规模的不断扩大和工作环境的不断变化,一些典型的问题也随之而来,这些问题给设备的安全稳定运行带来了一定的影响。

本文将围绕1000MW超超临界塔式锅炉的典型问题及解决方案进行综述,以期为相关工程技术人员提供一些有益的参考和帮助。

一、问题一:超临界高温水冷壁温差问题在1000MW超超临界塔式锅炉中,一些运行人员反映,锅炉的超临界高温水冷壁存在温差问题,表现为管面温差过大,甚至出现局部过热现象。

这个问题一方面会影响到锅炉的热效率,同时也可能对设备的安全运行构成一定的威胁。

解决方案:针对这一问题,首先需要对锅炉的管道结构进行全面检测和评估,找出存在问题的节点并进行及时修复和加固。

可以适当增加管道的冷却水量,以减少管面温差。

也可以通过优化锅炉的控制参数,调整燃烧风量和出口烟气温度,以降低冷却壁面的温度差异,从而解决这一问题。

二、问题二:过热器管膨胀问题在锅炉的正常运行过程中,过热器管膨胀是一个普遍存在的问题。

特别是在1000MW超超临界塔式锅炉这样大型设备中,过热器管的膨胀问题更为突出。

如果管膨胀过大,就会导致管道的撑裂和震动,从而影响到整个设备的正常运行。

解决方案:解决过热器管膨胀问题的关键在于管道的设计和安装。

首先需要对过热器管道进行合理的设计,确定管道的膨胀量和膨胀方向,确保管道在运行中不会产生过大的膨胀应力。

可以采用一些特殊的管道材料,以提高管道的抗膨胀性能。

对过热器管道的支吊架也需要进行加固和优化,确保管道能够正常膨胀而不会造成意外事故。

三、问题三:燃烧器磨损问题燃煤锅炉的燃烧器是直接暴露在高温高压燃烧气体中的设备,长期运行后很容易出现磨损问题。

在1000MW超超临界塔式锅炉中,燃烧器的磨损问题一直备受关注。

1000MW超超临界塔式锅炉典型问题及解决方案综述

1000MW超超临界塔式锅炉典型问题及解决方案综述1000MW超超临界塔式锅炉是当前燃煤发电厂中常用的一种锅炉,其性能优良、效率高,但在实际运行中也会出现一些典型问题。

本文将对这些问题进行综述,并提供解决方案,以帮助相关领域的工程师和运营人员更好地管理和维护这一关键设备。

一、过热器堵塞问题一般来说,过热器的堵塞主要是由于水管中钙和镁成分的附着和沉积而引起的。

当这些沉积物在过热器内壁上积累时,会对传热效率产生不利影响,甚至可能导致设备损坏。

解决这一问题的方法包括定期的清洗和维护过热器,并确保水质的优良和适宜。

二、铸件破损问题超超临界锅炉中的大部分关键部件(如叶片、壁板等)都是使用高强度合金钢铸造而成的,有时会因受热或机械应力过大而导致裂纹或破损。

对于这些部件的监测和检测尤为重要。

一种解决方案是采用超声波检测技术和热像仪检测技术,定期对这些部件进行全面的检测和评估,及时发现潜在问题并进行修复。

三、磨损和腐蚀问题锅炉内部的磨损和腐蚀问题是常见的,特别是在受热面和高温区域。

这些问题通常是由于工作介质的化学成分、流速和温度等因素引起的。

解决这一问题的方法包括加强对工作介质的水质控制、日常的检测和监测,以及采用耐腐蚀材料和涂层等措施来延长设备的使用寿命。

四、设备运行控制问题超超临界锅炉是一个复杂的系统,需要严格的运行控制来确保其稳定性和安全性。

设备运行控制问题也是一个关键的挑战。

解决这一问题的方法包括采用先进的自动化控制系统、建立完善的运行规程和操作标准,并加强对设备运行状态的实时监测和调整。

五、环保和节能问题随着环保和节能要求的不断提高,超超临界锅炉也需要不断优化和改进。

解决这一问题的方法包括采用先进的燃烧技术和烟气处理技术,降低排放物的含量,提高能源利用率,减少对环境的影响。

1000MW超超临界塔式锅炉在实际运行中可能会出现一些典型问题,但通过科学合理的管理和维护,这些问题是可以得到解决的。

相关领域的工程师和运营人员需要对这些问题有所了解,并采取相应的措施来确保设备的安全稳定运行。

超超临界直流锅炉水冷壁超温的原因及局部水冷壁严重超温的控制措施研究

超超临界直流锅炉水冷壁超温的原因及局部水冷壁严重超温的控制措施研究发布时间:2021-08-10T10:53:32.173Z 来源:《中国电力企业管理》2021年4月作者:杨武才[导读] 锅炉管壁频繁长时间超温是锅炉水冷壁爆管的主要原因,严重威胁机组的安全稳定运行,缩短锅炉的使用寿命,造成巨大的经济损失。

本文针对某电厂1000MW超超临界直流锅炉低负荷运行时垂直水冷壁经常出现局部严重超温的问题,分析总结超温的原因,并进行研究摸索试验调整,总结出可行的二次风配风及燃烧器摆角调整方法,有效解决局部管壁超温的问题,避免锅炉局部水冷壁长时间超温热疲劳爆管,供同类型机组参考。

广东大唐国际雷州发电有限公司杨武才广东湛江 524255摘要:锅炉管壁频繁长时间超温是锅炉水冷壁爆管的主要原因,严重威胁机组的安全稳定运行,缩短锅炉的使用寿命,造成巨大的经济损失。

本文针对某电厂1000MW超超临界直流锅炉低负荷运行时垂直水冷壁经常出现局部严重超温的问题,分析总结超温的原因,并进行研究摸索试验调整,总结出可行的二次风配风及燃烧器摆角调整方法,有效解决局部管壁超温的问题,避免锅炉局部水冷壁长时间超温热疲劳爆管,供同类型机组参考。

关键词:超超临界直流锅炉;局部;水冷壁;超温;研究1设备概况某电厂锅炉为HG-2764/33.5/605/623/623-YM2,带烟气再循环的超超临界参数变压运行螺旋管圈+垂直管圈(炉膛底部为螺旋管圈,顶部为垂直管圈,中间连接的为中间混合连箱,前后墙各720根,两侧墙各352 根)直流锅炉,单炉膛、二次再热、采用双切圆燃烧方式布置、平衡通风、固态排渣、全钢悬吊结构、露天布置、π型锅炉。

燃烧器为M-PM型低NOX燃烧器,可上下摆动20°,每套制粉系统供一层共2x4=8只燃烧器,前墙由左往右依次为1、2、3、4号角燃烧器,后墙由左往右依次为5、6、7、8号角燃烧器。

配六台中速正压直吹式制粉系统,其中A磨煤机带微油点火系统,由下往上布置为A/B/C/D/E/F制粉系统,正常运行5台制粉系统运行,1台备用。

潮州发电厂1000MW超超临界压力锅炉水冷壁超温原因及控制策略分析

潮州发电厂1000MW超超临界压力锅炉水冷壁超温原因及控制策略分析谢德勇(广东大唐国际潮州发电有限责任公司,广东潮州515723)摘要:潮州发电厂3、4号锅炉在调试期间出现低负荷阶段水冷壁超温的现象,严重时达到500 以上。

通过分析水冷壁热负荷分布和燃烧器投运原则,认为水冷壁管节流孔圈直径偏小导致通流量减小、燃烧器投入顺序不合理造成锅炉下部水冷壁吸热量增大是产生水冷壁超温的主要原因。

为防止水冷壁超温,提出优化制粉系统投运方式、调整燃烧方式、合理控制煤水比、加强节流孔圈检查等措施。

潮州发电厂采取温度控制措施后,水冷壁超温次数大大较少。

关键词:超超临界压力锅炉;垂直水冷壁;温度控制中图分类号:T K223 31 文献标志码:B 文章编号:1007 290X(2011)01 0091 04Reasons and Control Strategy Analysis on Water Wall Overheat in1000MW Ultra Supercritical Pressure Boiler of C haozhou Power PlantX IE D e y ong(G ua ng dong D at ang Inte rnatio nal Cha ozho u P ow er G e ne rat io n Co ,L td,C haozho u,G ua ng dong515723,China)Abstract:T he w ater w all o ver heat,w hich ex ce eds500 in sever e cases,occurs in low lo ad co ndito ns dur ing the comm issio ning o f N o 3and No 4boiler s in Chao zhou pow er plant By ana ly sis o f he at lo ad distr ibutio n o f wa ter wa ll and comm issio ning pr inciple o f bur ner,it is be lieved that the decr ease d wa ter flo w caused by smaller thro ttle o r if ice diame ter and incr eased hea t absor ptio n c apacity of wa ter w all by unr easonable burner input sequence ar e major re aso ns fo r w ater wa ll ov erhe at F o r pr event ing w ater w all o ve rhea t,optim iza tio n o f pulve rizing system co mmissioning te st,adjustment of combustio n metho d,r easo nable pr opo r tio n contr o l o f co al and w ater,stre ng thening inspection o n thro ttle or ifice and o ther measure s ar e pr opo sed T he o v erhe at f re quency of the w ater w all be come s dr astically low er a fter the ado ptio n of temper atur e co ntro l measure s in Cha ozho u po wer plant.Keywords:ultr a super cr itical pr essur e bo iler;v er tica l w ater wall;temper ature c ontr ol潮州发电厂一期扩建工程3、4号机组为1000 MW燃煤汽轮发电机组。

1000MW超超临界锅炉管屏超温原因分析及措施

1000MW超超临界锅炉管屏超温原因分析及措施发布时间:2021-08-12T15:56:43.360Z 来源:《科学与技术》2021年第29卷第4月10期作者:左伟伟[导读] 针对锅炉受热面超温现象的发生,本文对于受热面超温产生的原因和预防中应该采取的措施进行了分析与介绍。

左伟伟国家能源集团谏壁发电厂,江苏镇江 212000)摘要:针对锅炉受热面超温现象的发生,本文对于受热面超温产生的原因和预防中应该采取的措施进行了分析与介绍。

关键词:超温汽温原因分析措施设备概况该锅炉为上海锅炉厂生产的超超临界压力参数滑压运行螺旋管圈直流锅炉,单炉膛塔式布置形式、一次中间再热、四角切圆燃烧、摆动喷嘴调节、平衡通风、全钢架悬吊结构、露天布置、采用机械刮板捞渣机固态排渣的锅炉;锅炉型号为SG—3040/27.56—M538。

制粉系统采用HP1163/Dyn型中速磨煤机正压直吹式制粉系统,共配置A-F六台磨煤机,燃烧器为A-F至下而上布置,F层燃烧器上方配置两层CCOFA风及Ⅰ-Ⅸ层SOFA风。

管屏超温的判定及危害管屏超温的判定高温管屏某一位置的金属管壁温度超过了该处金属的强度容许温度(称为强度超温)或超过了该金属一定金属氧化垢生成速度的温度(可称为氧化垢生成超温)管子出口蒸汽的温度与三个因素有关:管子的入口蒸汽温度(与减温水有关)、管子的吸热量和管内的蒸汽流量管子的壁温主要与以下因素有关:蒸汽温度、计算位置最大热负荷、蒸汽侧的放热系数及管壁金属导热系数管子的金属壁温与蒸汽温度有一定关系,但并不是一一对应的,烟气侧的热负荷对管子壁温有较大的影响1.2超温的危害锅炉管壁超温使受热面金属材料强度下降、承压能力降低,危及电站运行的安全性,超温是导致管壁过热的原因超温导至过热器、再热器管壁金属过热,而过热会导至过热器、再热器爆管 , 超温是过热的原因,过热是超温的结果。

过热器和再热器损坏爆破事故是锅炉事故中最严重的事故。

2 过热器、再热器局部管子超温的主要原因2.1烟温偏差沿锅炉宽度由于烟气侧温度和速度的不均匀造成各片屏的吸热偏差,沿烟道宽度各屏吸热不均匀。

1000MW超超临界二次再热机组深度调峰技术探讨

1000MW超超临界二次再热机组深度调峰技术探讨摘要随着科技不断进步,人们对各类资源的利用变得日益频繁,需求在不断增加。

在可再生能源的开发与利用过程中,国家对风电和水电的发展重视程度在的不断增加,这也造成电网的负载结构出现了明显的变化,电网在运行过程中所面临的负载差异明显增大。

因此,大型火力发电机组需要频繁进行深度调峰,而这一调峰过程所承受的压力在不断增加。

火电企业为了能够在激烈竞争的发电市场中占据更大的份额,需要满足电网的深度调峰需求,从而可以对机组的调峰能力进行提升,满足电网的安全调度以及正常运行的要求。

基于此,本文深入分析了1000MW超超临界二次再热机组深度调峰技术。

关键词 1000MW超超临界;二次再热机组;深度调峰技术一、深度调峰的相关概述在进行调峰之前,需详细分析不确定因素,深入了解各机组的实际调峰能力,准确把握调峰技术难点,制定合理的调峰计划,优化机组的实际调峰。

如有条件,可请相关专家实施实际调整。

一般情况下,进行深度调峰的方法主要包含:一是有效减少锅炉的热负荷,将干态转变为湿态,以使蒸汽和供水流量逐渐满足电力系统的需求。

超临界锅炉的设计要求最小水冷壁冷却工质流量为其额定蒸发量的30%。

在机组的启停过程中,干湿态转换一般控制在30%到35%的额定负荷范围内。

如果需要深度调峰的负荷超过35%的额定负荷,可以不进行湿态转换。

二是可采取保持锅炉最小燃烧负荷、启用高、中、低旁路等措施,从而能够减少蒸汽流量进入到汽轮机,有效减少机组的出力。

然而,频繁开关旁路阀可能导致阀门内部泄漏,同时在高负荷时也可能导致旁路阀后温度过高的情况。

因此,如何选择调峰方法还需根据具体机组情况来确定。

二、1000MW超超临界二次再热机组深度调峰技术1、深度调峰的操作过程为满足华东电力系统的需求,2016年2月,江苏省电力公司决定将句容发电厂1号机组列为直调电站。

该机组在负载超过400 MW时的可变负载速度达到每分钟15 MW。

1000MW超超临界二次再热机组热力性能分析与实验研究

2023《1000mw超超临界二次再热机组热力性能分析与实验研究》•引言•二次再热机组热力性能分析•热力性能实验研究•热力性能优化与改进建议•结论与展望目•参考文献录01引言03超超临界二次再热机组的技术特点超超临界二次再热机组具有更高的蒸汽参数和热效率,能够显著降低煤耗和碳排放,是未来火电技术的发展方向。

研究背景与意义01我国能源结构转型的需求随着经济的发展和环保要求的提高,对于高效、清洁的能源需求逐渐增加。

02火电机组节能减排的潜力火电机组作为我国电力产业的主要组成部分,其能耗和排放量较大,具有较大的节能减排潜力。

研究内容研究1000MW超超临界二次再热机组的热力性能,包括蒸汽参数、热效率、煤耗等。

研究方法采用理论分析、数值模拟和实验研究相结合的方法,对超超临界二次再热机组进行热力性能分析和实验研究。

研究内容与方法目的通过对1000MW超超临界二次再热机组热力性能的分析和实验研究,为该类型机组的优化设计、运行和控制提供理论依据和技术支持。

意义提高超超临界二次再热机组的热效率和煤耗,降低碳排放,推动我国电力产业的绿色发展。

研究目的与意义02二次再热机组热力性能分析二次再热机组工作原理及特点工作原理二次再热机组基于传统的火力发电技术,通过两次再热过程,提高蒸汽的热能利用率和发电效率。

首先,高压缸排出的蒸汽经过第一次再热,被加热到更高的温度,然后进入中压缸继续做功,最后再次被加热,进入低压缸做功。

特点二次再热机组具有更高的热能利用率和发电效率,可有效降低煤耗,减少环境污染。

同时,由于增加了再热系统,机组结构更为复杂,制造成本和运行维护难度相对较高。

二次再热机组热力性能影响因素蒸汽参数蒸汽参数如温度、压力、蒸汽流量等对二次再热机组的热力性能有重要影响。

过高或过低的蒸汽参数都会影响机组的热效率。

汽轮机设计汽轮机的设计如叶片高度、流道形状、间隙等都会影响机组的热力性能。

优良的汽轮机设计可以有效提高机组的热效率。

关于超超临界锅炉受热面壁温异常分析及对策研究

关于超超临界锅炉受热面壁温异常分析及对策研究摘要:通过对本地某电厂锅炉的生产以及安装的经验进行归纳,与此同时结合1000MW垂直管屏超超临界锅炉的具体条件实施分析。

在此基础上,全方位地探究其水冷壁恶化受热面壁温的具体情况,尤其是探究温度异常的主要原因及其影响性。

事实证明,当温度变化异常的时候往往会造成极大的危害,甚至为影响到社会的稳定以及经济的发展。

可想而知,积极探索科学性、合理性的预防措施是非常有必要的。

关键词:超超临界;壁温;解决措施引言就1000MW的超超临界直流锅炉层面来讲,其容量比较大,同时受热面以及高蒸汽参数也比较大。

事实上,由于气泡不存在故而会使得水冷壁管内径也不会很大,则其会受到温度的极大影响。

若是壁面的温度不是很稳定且合理,就会随之引发出一定的物理现象。

当这一情形无法得到及时的控制之后,就会随之使得流动以及传热偏差极为明显,继而会引发水冷壁管的爆裂问题。

除此之外,锅炉的正常运行还会受到其他因素的影响,现就其具体的原因进行详细的分析。

一、壁温异常的主要原因及其管控途径(一)燃烧区存在着水冷壁的局部多吸热问题首先,使用燃烧器的次序不合理极易导致局部多吸热的现象出现。

该电厂的锅炉燃烧器中包含有F-A六层,同样的自上而下的是三层油燃烧器。

往往国外强调先点的油枪是中间一层,继而可点上层油枪。

同样的先投的是F层磨煤机,自此向下的最后一层就是备用的。

但在国内往往是自下而上,且与之相反。

可想而知,国内的点火方式极易引发壁管的温度显著增加,继而会使得热偏差的问题极为明显即数值超标。

经过全面的分析可知,合理的方式应是自上而下来实施磨组投用事宜。

其次,将油煤燃烧器在启动过程中得以使用,且在同一时间内。

该电厂的A磨存在着一定的故障,故而需要借助B磨来完成点火事宜,必然会使得煤油混用的现象出现。

由于油燃烧器的功率比较大,且能够接收到一定的辐射热,因此必然会出现局部水冷壁的温度增加。

据了解,油燃烧器需在磨组之后逐渐撤离。

1000mw超超临界间接空冷燃煤机组高加切除工况锅炉超温原因分析及防范措施

45高压加热器(以下简称高加),在火电机组回热抽汽系统中作用重大。

高加故障会导致机组的效率降低、煤耗增加。

相对于直流锅炉,高加跳闸后,给水温度快速降低,使负荷、汽温、煤水比控制难度增大。

某1000MW火电机组汽轮机热力循环采用八级抽汽回热系统,设有三台高加(其中#3高加带外置式蒸汽冷却器)、一台除氧器、四台低压加热器和一台轴封加热器。

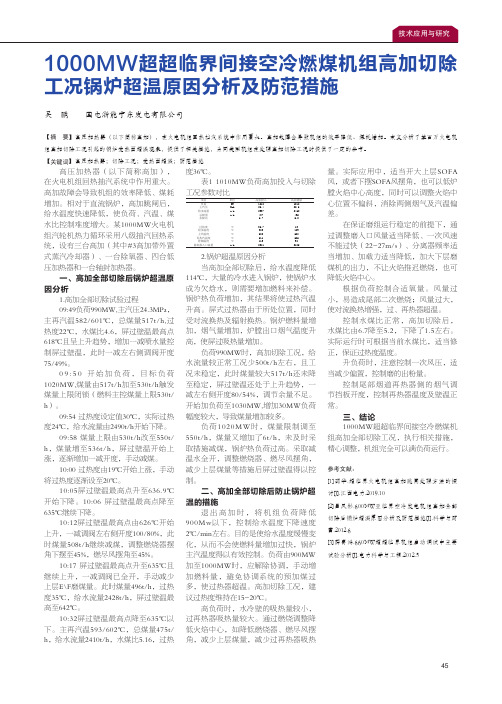

一、高加全部切除后锅炉超温原因分析1.高加全部切除试验过程09:49负荷990MW,主汽压24.3MPa,主再汽温582/601℃,总煤量517t/h,过热度22℃,水煤比4.6,屏过壁温最高点618℃且呈上升趋势,增加一减喷水量控制屏过壁温,此时一减左右侧调阀开度75/49%。

09:50 开始加负荷,目标负荷1020MW,煤量由517t/h加至530t/h触发煤量上限闭锁(燃料主控煤量上限530t/h)。

09:54 过热度设定值30℃,实际过热度24℃,给水流量由2490t/h开始下降。

09:58 煤量上限由530t/h改至550t/h,煤量增至536t/h,屏过壁温开始上涨,逐渐增加一减开度,手动减煤。

10:00 过热度由19℃开始上涨,手动将过热度逐渐设至20℃。

10:05屏过壁温最高点升至636.9℃开始下降。

10:06 屏过壁温最高点降至635℃继续下降。

10:12屏过壁温最高点由626℃开始上升,一减调阀左右侧开度100/80%,此时煤量508t/h继续减煤,调整燃烧器摆角下摆至45%,燃尽风摆角至45%。

10:17 屏过壁温最高点升至635℃且继续上升,一减调阀已全开,手动减少上层E\F磨煤量。

此时煤量496t/h,过热度35℃,给水流量2428t/h,屏过壁温最高至642℃。

10:32屏过壁温最高点降至635℃以下。

主再汽温593/602℃,总煤量475t/h,给水流量2410t/h,水煤比5.16,过热度36℃。

表1 1010MW负荷高加投入与切除工况参数对比2.锅炉超温原因分析当高加全部切除后,给水温度降低114℃,大量的冷水进入锅炉,使锅炉水成为欠焓水,则需要增加燃料来补偿。

1000MW超超临界锅炉再热汽温调整分析

1000MW超超临界锅炉再热汽温调整分析摘要:本文将依托台山电厂二期两台1000MW超超临界机组的再热器温实际调节情况进行剖析,详述其中的调整控制手段,总结了影响再热器温的多种因素,为同类型机组的再热器温调节提供经验。

关键词:百万机组;锅炉;再热器温;燃烧调整一、引言台山电厂二期锅炉为1000MW超超临界变压运行螺旋管圈直流炉,采用一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢结构、全悬吊结构塔式布置。

锅炉型号为SG3091/27.46-M541,其中SG表示上海锅炉厂,3091表示该锅炉BMCR工况下的额定蒸汽流量,单位T/H。

27.46表示该锅炉的额定工况下的蒸汽压力,单位是Mpa。

炉膛从上往下依次布置有一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。

锅炉的燃烧系统是按照中速磨煤机正压直吹系统设计,系统配置了6台磨煤机,正常运行中运行5台就可以带到BMCR工况。

二、影响再热气温好坏的原因再热汽温的调整的好坏,有主观原因和客观原因,主观的就是操作员调整积极性问题,由于担心超温,包括壁温和汽温的超限,客观原因是由于受热面的布置位置决定的,由于二再在三过后面,当进行一过和三过吹灰时,前面吸热量增加,导致炉膛出口温度降低,再热汽温下降,还有就是升降负荷时,由于工况变化较大,为了防止超限经常人为将主汽温度设低,同时减温修正未投自动,不能使过热汽减温水量保持在设计值,经常出现减温水调门全关,主汽温度也上不去。

另外,炉内温度场分布不均,导致热偏差大也是主再热汽温降低的原因,下面根据不同工况,进行简要分析。

三、吹灰对汽温的影响吹灰时受热面清洁程度瞬间提高,热阻减小,汽温会很快飞升,容易出现超温,从目前的经验看来,负荷越低,蒸汽流量小时汽温飞升越快,同时部分吹灰器的影响大,例如长吹27号,在低负荷吹灰时经常出现主汽温单点飞升,极易超限,对于再热汽温来说,主汽温度超限一般也会导致再热汽温超限,而且也是一一对应的,吹9组到11组吹灰器时,再热汽温基本每吹一对都快速下降10度以上,两三对下来基本就570度左右了,麻烦一点的做法是分阶段吹,一般选择加负荷前进行此处的吹灰,升负荷时由于煤量和风量的过调可以缓解一部分下降量,还有就是在再热汽温高,同时吹灰程控进行到16组时,手动吹9-11组中的一对,然后继续吹16组的一对,这样再热汽温能很快恢复,因为16组是一再区域,如果再热汽温高到要开减温水时,果断吹一对就可以省不少减温水,有时一对同时进去可能汽温会降很多,可以单根吹,多十多分钟而已,只是吹灰器来回跳着吹,厂家配合吹灰的会比较麻烦,还有9-11组的吹灰器最好能早吹就早吹,这样到降负荷时再热汽温在比较高的时候往下降,裕度会比较大,不至于太低,最后一点建议,一过和三过的受热面的清洁程度从中间点温度和再热汽减温水量可以判断,可以酌情再优化下。

超超临界1000MW机组深度调峰风险及应对措施

超超临界1000MW机组深度调峰风险及应对措施摘要:随着社会快速发展和进步,光伏、风电等新能源装机占比快速增大,各大型火电机组在电力供应需求减少的情况下要进行深度调峰。

本文以超超临界1000MW机组为主要研究对象,分析深度调峰的风险以及应对措施,以期为同类型火电机组安全运行提供一定借鉴作用。

关键词:超超临界1000MW机组;深度调峰风险;分析;措施前言新能源加入让电网结构更加多元化,电网对火电机组的高效和稳定运行提出了更高的要求,火电机组调峰任务也越来越重。

因此,必须对火电机组的实际运行情况及深度调峰工况下存在的风险展开评估,并针对其存在的问题,制定出行之有效的应对措施具有重要意义。

一、设备概况本次分析以某电厂1000MW超超临界燃煤机组为参考对象。

锅炉为高效超超临界参数变压运行直流炉,一次中间再热、单炉膛、锅炉采用∏型布置方式,前后墙对冲燃烧方式,采用双层等离子点火系统;汽轮机为一次中间再热,单轴、四缸、四排汽、双背压、十级回热抽汽,带有 1220mm末级动叶片的超超临界反动凝汽式汽轮机组。

二、深度调峰风险分析机组正常运行时,控制方式为CCS方式,一次调频投入,AGC自动调节负荷。

当省内辅助服务市场开启后,要求机组退出AGC,执行深调指令,手动进行调整。

低负荷工况下,锅炉稳燃、水冷壁局部壁温超温、锅炉给水流量波动、环保参数管控等都是低负荷下值得关注和解决的问题。

1、锅炉燃烧不稳问题随机组负荷逐渐降低,锅炉膛内的热负荷也随之下降,煤粉燃烧条件变差,燃烧的稳定性和抗扰动能力下降,若发生煤质变差、磨煤机跳闸、风机跳闸等情况,甚至会造成锅炉灭火。

2、水冷壁局部壁温超温低负荷下锅炉内部的热负荷相对集中,容易导致水冷壁的局部超温现象。

需避免因给水泵再循环大幅度调整而影响省煤器入口给水流量及减温水量的波动。

3、汽动给水泵组汽源切换导致给水流量波动风险机组深调期间,根据小机调门开度变化,采取逐渐暖开辅汽至小机供汽电动门的措施或通过调整切换阀后蒸汽压力设定值缓慢开启冷再至小机切换阀,供汽压力变化,易造成主给水流量异常波动。

1000MW直流锅炉受热面超温分析及控制措施

学术论坛 1000MW直流锅炉受热面超温分析及控制措施薛森林(广东惠州平海发电厂有限公司,广东 惠州 516000)摘要:某电厂1000MW机组,为超超临界燃煤直流炉,锅炉采用Π型结构,锅炉受热面分为启动部分、过热器系统及再热蒸汽系统,启动部分为省煤器、水冷壁、分离器,过热器部分为顶棚过热器、低温过热器、前屏过热器、后屏过热器、高温过热器,再热器部分为低温再热器、高温再热器。

水冷壁采用上下分段的结构,炉膛下部水冷壁采用螺旋管圈,从冷灰斗进口标高处炉膛四周采用螺旋管圈,炉膛上部水冷壁采用垂直管圈,冷灰斗采用螺旋管圈,螺旋管与垂直管的过渡采用中间混合联箱型。

关键词:锅炉受热面;超温分析;控制措施锅炉受热面超温一直以来在火电机组频繁发生,给机组安全运行带来一定的隐患,各电厂协同锅炉厂家也在不断分析总结相关经验,从多方面着手,避免或减少锅炉受热面超温情况的发生。

锅炉受热面超温情况复杂,原因各有不同,下面将从几个方面阐述锅炉受热面超温的危害、原因及控制措施。

1 直流锅炉受热面超温的危害锅炉受热面是按照其相应区域热负荷、烟气温度及内部流通的介质温度的不同而选材的,如果因为各方面因素造成受热面管壁超温,达到一定的累积值,金属管材会产生疲劳损伤,金属的机械性能及金相组织会发生变化,蠕变速度也会加快,不仅会影响金属管材的使用寿命,当达到一定的损失程度,最终会导致锅炉受热面爆管,给设备安全和生产运行均带来一定的威胁。

2 直流锅炉受热面超温原因分析受热面的金属材质。

因超超临界机组的蒸汽压力和温度均较高,对受热面等各金属材质要求也相应较高,如果选材不当,高温区域受热面选用低耐热金属材质,极易造成该处受热面金属管材超温,如果长期超温运行,达到了疲劳损伤极限,就会造成管壁爆管,需停炉进行换管处理。

结构布置及安装质量。

锅炉结构及各受热面的布置方式,以及在安装时的质量监督和验收方面,都会影响到日后运行中壁温超温情况的发生,特别是在工艺流程的执行、酸洗和吹管是否合格等方面因素的影响,如果酸洗或吹管不彻底,运行中会造成管子中的杂质堵塞部分管子,工质无法流通,引起该处管壁超温,严重时导致爆管。

1000MW超超临界二次再热机组深度调峰浅析

1000MW超超临界二次再热机组深度调峰浅析摘要:随着国家经济的快速发展,电网装机容量随之增大,新能源在电网中的比例逐渐扩大,对调峰电源的需求也逐渐升高,水电、风电等新能源受环境因素的影响不能满足电网调峰的要求,所以提高火电运行灵活性势在必行。

1000MW 超超临界二次再热机组在深度调峰时存在着一定的安全风险和技术难点,本文介绍泰州电厂二期机组的AGC实时控制深度调峰试验,为大容量机组深度调峰提供思路和积累经验。

关键词:超超临界二次再热深度调峰前言随着风电、光伏新能源装机规模不断增加,同时整体受电规模也大幅提升,电网调峰矛盾日益突出,根据江苏省电力调度控制中心文件电调【2017】198号文关于江苏电力调度控制中心关于印发《江苏电网统调发电机组深度调峰技术规范(试行)》要求:原则上要求2018年底全省30万千瓦及以上统调公用燃煤发电机组调峰深度达到机组额定出力40%。

在此背景下,泰州电厂二期机组作为世界首台二次再热百万机组,对深度调峰能力进行研究、试验和分析,为今后大容量、高参数的二次再热机组深度调峰积累经验。

1 设备概况图1 汽轮机本体示意图泰州电厂二期工程采用上海锅炉厂超超临界、中间二次再热、变压运行直流炉,锅炉型号为SG-2710/33.03-M7050。

锅炉设计煤种神华煤,制粉系统采用中速磨冷一次风机直吹式制粉系统,每台锅炉配置6台中速磨煤机,磨煤机B配有8只等离子点火器。

同步配置SCR脱硝反应装置、电除尘、湿法脱硫、湿式电除尘。

主机采用上海汽轮机厂引进的西门子汽轮机,超超临界、二次中间再热、五缸四排汽、单背压、反动凝气式汽轮机,型号N1000-31/600/610/610。

配置两台汽动给水泵,取消了电动给水泵。

2 深度调峰影响因素影响深度调峰的主要因素是锅炉的燃烧稳定性。

低负荷时由于燃烧弱化,稳定性下降,煤种、风量、磨煤机出力等细小的变化都可能引起工况的扰动,甚至造成灭火。

其次低负荷锅炉空气动力场发生改变,火焰中心下移且集中,水冷壁温容易超限。

1000MW超超临界锅炉排烟温度高原因分析及对策

1000MW超超临界锅炉排烟温度高原因分析及对策刘崇刚国电泰州发电有限公司生产运行部江苏泰州 213000择要:本文针对国电泰州发电有限公司2*1000MW超超临界锅炉排烟温度高原因进行分析,提出具体解决办法,取得明显的效果,具有很强的实用性和推广价值,值得同类型电厂。

关键词:1000MW超超临界锅炉煤种制粉系统空预器热风温度排烟温度对策一、锅炉概况国电泰州电厂一期工程2×1000MW超超临界燃煤机组锅炉是哈尔滨锅炉厂有限责任公司由三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)提供技术支持,设计的锅炉是超超临界变压运行直流锅炉,采用П型布置、双炉膛、一次中间再热、低NO X PM 主燃烧器和MACT燃烧技术、反向双切园燃烧方式,底层1A磨煤机采用等离子助燃技术,炉膛为内螺纹管垂直上升膜式水冷壁,循环泵启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。

锅炉型号:HG-2980/26.15-YM2型。

其中HG表示哈尔滨锅炉厂,2980表示该锅炉BMCR工况蒸汽流量,单位是t/h。

26.15表示该锅炉额定工况蒸汽压力,单位是MPa,YM2表示该锅炉设计煤种为烟煤,设计序列号为2。

锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,设计煤种为神华煤,校核煤种分别为兖州煤和同忻煤。

国电泰州电厂一期工程2×1000MW超超临界燃煤机组锅炉是由哈尔滨锅炉厂有限责任公司在日本三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)的技术支持下,设计的超超临界变压运行直流锅炉,采用П型布置、单炉膛、改进型低NOX PM(Pollution Minimum)主燃烧器和MACT(Mitsuibishi Advanced Combustion Technology)型低NOx 分级送风燃烧系统、反向双切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、循环泵启动系统、一次中间再热、调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。

1000MW超超临界二次再热示范机组锅炉汽温偏差的消除

差 有 较 好 的 借鉴 意 义 。

关键 词 : 二 次 再 热 ;汽 温 偏 差 ;燃 尽 风 反 切 ;燃 烧 调 整 中图分类号 : TK 2 2 9 . 2 文献标识码 : B 文章编号 : 1 6 7 2 — 4 7 6 3 ( 2 0 1 6 ) 0 6 — 0 0 1 6 — 0 5

( 1 。江 苏 方 天 电力 技 术 有 限公 司 ,江 苏 南 京 2 1 1 1 0 2 ; 2 .上 海 锅 炉 厂有 限公 司 ,上 海 2 0 0 2 4 5 )

摘 要: 分析了世界首台 1 0 0 0 MW 二 次 再 热 示 范 机 组 锅 炉 汽 温 偏 差 产 生 的 原 因 , 提 出 由 于 炉 膛 出 口强 风

单只煤粉喷嘴输入热/ ( k J ・ h )

二次风速度/ ( m・ s )

向炉膛 中心 , 为 四角对冲布置 ( 一 次 风 假 想 切 圆

直 径为 零 ) ; 二 次 风 中 的所 有 偏 置 辅 助 风 顺 时针

二次风温度/ ℃

二次 风率 /

357

7 3. 36

0 前 言

2 0 1 5年 9月 , 世界 首 台投产 的 1 0 0 0 MW 二

表1 锅 炉 主要设 计参数

次再 热燃 煤 发 电机 组 在 国 电 泰 州 电厂 顺 利 移 交

生产 。该 机 组 的 锅 炉 由上 海 锅 炉 厂 有 限 公 司 自

主设 计制 造 , 塔 式结构布置, 燃 烧 系 统 采 用 对 冲 同 心正 反切 圆燃 烧 方 式 。在 锅 炉 调 试 期 稳 压 冲 管期 间( 直 流工况 , 给水流量 1 2 5 0 t / h , 给煤 量 1 9 0 t / h ) , 高、 低 温 过 热 器 均 出 现 较 大 的 汽 温 偏 差, 高 温 过 热 器平 均 温 升 1 3 3℃ , 四 大 管 道 最 大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1000WM超超临界二次再热直流锅炉水冷壁超温分析及对策摘要:大唐国际雷州发电有限责任公司一期1、2号锅炉型式为超超临界参数变

压运行螺旋管圈+垂直管圈直流锅炉。

自 2019 年投产以来,在低负荷时锅炉水冷

壁常有短时超温现象,长期超温存在四管泄露风险,严重威胁锅炉受热面的安全

运行。

现对锅炉水冷壁超温原因及对策进行简要分析。

关键词:超超临界直流锅炉;水冷壁;超温

引言

雷州发电厂1、2号锅炉型号为HG-2764/33.5/605/623/623-YM2,为哈尔滨锅

炉厂有限责任公司制造的超超临界参数变压运行螺旋管圈+垂直管圈直流锅炉,

单炉膛、二次再热、采用双切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构、露天布置、π型锅炉。

从1号机组投产以来,锅炉前墙水冷壁发生大面积超温,而且管壁温升曲线

基本与A侧过热汽温曲线一致570℃,水冷壁温度报警值为为515℃,此现象频

繁发生在机组负荷波动期间,负荷刚开始波动时,水煤比短时失调,汽温、及水

冷壁温超温频繁出现,当负荷开始稳定,水冷壁超温现象消失。

水冷壁超限不但

严重威胁锅炉受热面的安全运行,而且影响了机组的调峰能力,特别是在广东省

实行现货交易方式期间,严重威胁机组安全稳定运行。

1 原因分析

1.1 超温发生工况

通过对现场试验及数据的汇总,总结超温主要发生在以下工况:

(1)低负荷段超温一般发生在400 -500MW 之间,A、B、C三层底层磨煤机运行。

(2)变负荷时负荷频繁变化,且负荷涨降时间没有稳定时间,汽温及水冷壁温

都会出现超限的现象。

(3)启停制粉系统时:因雷州电厂制粉系统CD层之间间

隔较大且没有CD层大油枪稳燃,制粉系统倒换方式受限,容易造成热负荷过于

集中,而且上下层制粉系统倒换过程中不同制粉系统对AB侧烟气温度影响程度

不同。

(4)炉膛吹灰长期无法投入:根据实际情况,炉膛吹灰投入条件要求负

荷550MW及以上,长期低负荷,为了稳定燃烧无法投入吹灰。

1.2 影响水冷壁超温的因素

(1)水冷壁表面积灰和结渣不均以及灰渣脱落引起的热偏差。

在低负荷时,锅

炉不满足吹灰条件长期未投入炉膛短吹,出现汽温下降而水冷壁超温现象。

(2)发生水动力不稳定现象。

由于水和汽的比容差异,在一定条件下就会发生

一个压差对应多个流量的不稳定的情况。

随着超超临界机组容量的增大,锅炉在

运行过程中暴露的问题也越来越多。

因锅炉受热面水动力特性不良引起的水冷壁

金属超温现象时有发生,长期的壁温波动还会使得水冷壁出现横向裂纹,导致水

冷壁泄漏,严重危害锅炉的安全有效运行。

(3)传热恶化,发生膜态沸腾。

局部热负荷过大,会引起传热恶化,壁温飞升。

当发生膜态沸腾时,密集的汽化核心连成一片,在管壁上形成蒸汽膜。

由于蒸汽

膜的导热性很差,因此一旦发生,壁温即突然大幅上升,甚至使管壁金属烧坏。

(4)燃烧调节不良,火焰偏斜,炉内温度场不均匀。

结合雷州电厂实际,炉膛

燃烧方式为反向双切圆,而制粉系统布置在锅炉前墙,磨煤机出口到炉膛八个角

的距离偏差,因此制粉系统到各个角的粉量压力均不同,导致锅炉存在热偏差。

受热强的管子吸热多,早一点蒸干,变成过热蒸汽。

然后蒸汽温度会偏高,体积

膨胀大,比容大。

温度高,会使比热下降,温度进一步快速升高。

比容大,会使

阻力增加,使流量下降。

高热负荷、低比热、低流量三者叠加,会使壁温快速飞升。

(5)煤水比失调。

在升降负荷时,由于协调参数整定差,会引起加煤和加水不

协调,引起短时过烧,会引起壁温飞升。

雷州电厂机组正常运行方式为CCS机炉

协调,汽轮机调节负荷,锅炉调节压力,当负荷迅速变化过快,主汽压力调节性差,导致煤量过调。

(6)炉内动力场不良。

在大修后或长时间未做冷风动力场试验。

炉内动力工况

不良,整个燃烧工况混乱,是引起超温的主要原因之一。

在1号机组调试期间,

虽然做过空气动力场试验,但并未有有效的措施进行改善。

(7)变负荷速率。

在现价交易模式下,变负荷速率一般较快而且频繁变化,负

荷在升降之间没有稳定的时间,增减燃料量和给水量的速度也随即加快,由于煤

质的不稳定,水煤比容易失调,产生短时的过烧和欠烧。

从而引发超温。

这是目

前水冷壁超温最主要的原因,因采用热值较高的煤种,而且为了稳定燃烧,在低

负荷期间磨煤机都会选择下层磨运行的方式,进一步造成热负荷集中的状况。

当

水煤比短时失调,就无可避免出现水冷壁超温现象,而且是与汽温同步变化。

(8)炉内汽水品质长期不合格。

直流锅炉没有进行水汽分离的气包,给水一次

性通过锅炉的预热、蒸发、过热等受热面后全部转化成过热蒸汽,并输送到汽轮

机中推动汽轮机做功。

直流锅炉没有水的循环,当给水进入炉内开始已经无法进

行加药处理。

给水带进锅炉的盐量一部分被蒸汽溶解带走,进入汽轮机,其余的

沉积在锅炉各蒸受热面上形成水垢。

结垢导致管闭温度上升,严重时可能出现超

温爆管。

(9)水冷壁受热面安装不合理。

根据接近一年的运行观察,水冷壁超温现象基

本发生在前墙,前墙水冷壁有以433、445、457屏为高点,这三屏周围管屏呈现

出递减趋势。

待停机大修后对炉膛受热面进行全面检查。

2 防止水冷壁超温的对策

(1)在水冷壁超温时,最有效快速的方式还是提高给水流量。

水冷壁区域换热

方式为辐射换热,通过中间点温度偏置设定直接对给水进行干扰,通过增加给水

流量增加吸热量,水冷壁温能得到有效控制。

(2)保证水煤比在合理范围。

水冷壁超温大部分情况下是短时的,因为短时热

量超负荷产生的,可以提前对中间点温度进行干预,减缓整个热负荷波动的过程。

低负荷时可以适当提高中间点温度,而在高负荷时应维持较低过热度,根据经验值,负荷从高位迅速下降的过程中,过热度会上涨20℃左右,汽温、壁温随之迅

速飞升超限;因而在低负荷可适当提高中间点温度,通常过热度维持在60°左右

比较合适,上下波动均有裕度。

(3)保质保量吹灰。

负荷不满足时向调度申请负荷创造吹灰条件,避免水冷壁

积灰结焦。

(4)二次风门、燃烧器摆角的调整。

水冷壁局部超温通常是由于锅炉内燃烧不

均匀,火焰太过靠近水冷壁造成贴壁燃烧。

此时可以通过开大壁温超限区域对应

的二次风门,将燃烧器摆角适当上移,减缓贴壁燃烧现象。

(5)严格控制水汽参数在标准范围。

按照水汽质量监督标准,定期化验炉内汽

水品质,发现异常及时消除。

3 结论

综上所述,超超临界临界锅炉水冷壁在运行过程中由于水煤比短时失调炉内、温度场分布不均匀、炉膛受热面积灰甚至结焦造成传热恶化等原因造成超温,有效

的防控手段应从严控水冷壁超温开始,控制锅炉参数和水冷壁壁温度在允许范围内;做好锅炉燃烧调整,防止火焰偏斜造成锅炉热负荷不平衡或局部超负荷,注意控制煤粉细度,合理搭配一二次风;加强吹灰和吹灰器管理,防止受热面积灰结焦;严格监督锅炉汽水品质在标准范围;通过科学合理的运行调整将水冷壁超温尽可能减少甚至消除。

参考文献

[1]徐春国,张德国,邵海波.华能玉环电厂 1000MW 超超临界锅炉水冷壁超温分析与应对方案[J].能源与环境,2013(03):62-64.

[2]左帅,张峰,周波.1000MW 超超临界锅炉机组冷态启动时水冷壁超温的探讨[J].中国电力,2011(05):60-64.

[3]贾少威.锅炉水冷壁爆管原因分析[J].华电技术,2015(12):41-43.。