二次再热机组锅炉三段吹管技术研究

余热锅炉蒸汽吹管调试探讨

余热锅炉蒸汽吹管调试探讨摘要:本文介绍了某燃气-蒸汽联合循环机组配套的余热锅炉蒸汽吹管调试的相关情况,对吹管前的检查工作,吹管方法、过程、打靶情况等进行了详细论述,最终对余热锅炉吹管效果进行了验证。

关键词:余热锅炉;蒸汽吹管;打靶验收1.前言某余热锅炉为三压再热、无补燃、卧式、自然循环余热锅炉,本体由进口烟道,换热室,出口烟道及烟囱组成,并设有脱硝装置。

不设置旁通烟道,进口烟道与燃气轮机排气过渡段出口采用非金属膨胀节相连。

换热室的前部连接锅炉进口烟道,换热室尾部连接锅炉出口烟道及烟囱。

高,中,低压三个汽包和除氧器布置于炉顶钢架上,采用支撑方式。

低压汽包同时作为除氧器水箱。

锅炉采用一次中间再热,过热蒸汽与再热蒸汽调温方式采用喷水调节。

除此之外,余热锅炉还包括了给水泵、定排和连排扩容器等辅助设备。

余热锅炉所有受热面均为螺旋平齿鳍片管,垂直布置于换热室内,受热面管上、下两端分别设有上集箱与下集箱,其中第一模块集箱由集箱引出管承受受热面管重量,把管束荷载传递到炉顶钢架上,其他模块的每个集箱上有两个吊点将该管束的荷载传递到炉顶钢架上。

在各受热面管组与管组之间留有合理的检修空间,并设有检修门孔。

在本体炉壳的内侧设置了保温层与内护板。

燃气轮机排出的烟气通过排气过渡段进入余热锅炉进口烟道,依次水平横向冲刷8个受热面模块,再经出口烟道、膨胀节,烟囱排入大气。

1.调试目标锅炉高压过热器、中压过热器、低压过热器、再热器及其蒸汽管道系统的吹扫是新建机组投运前的重要工序,其目的是为了清除在制造运输保管安装过程中留在高压过热器、中压过热器、低压过热器、再热器系统及蒸汽管道中的各种杂物(例如:砂粒、石块、旋屑、氧化铁皮等),防止机组运行中高压过热器、中压过热器、低压过热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质。

应强调指出,不能期望吹管能清除所有杂物,首先应从制造安装工艺上消除杂物的积存,吹管只能作为最后的一道补充手段。

浅谈锅炉吹管的方法的认识

浅谈锅炉吹管的方法的认识摘要:新建机组调试过程中锅炉的吹管工作是非常重要的一项工序。

稳压吹管和降压吹管,是锅炉吹管的两种方法。

通过对两种吹管方法特点的总结以及结合实例分析,浅谈对吹管方法的认识。

关键词:吹管;稳压吹管;降压吹管1 吹管的方式和方法1.1 吹管的方式吹管一般分为一段吹管和二段吹管两种方式。

一段吹管是指将过热器受热面与再热器受热面串联起来进行吹扫。

二段吹管是指将过热器受热面与再热器受热面分开进行蒸汽吹扫。

一般过热器受热面吹扫合格后再进行再热器受热面的吹扫。

[1]2 吹管的方法2.1 稳压吹管2.1.1 稳压吹管的特点(1)每次吹扫时间可持续较长,吹管次数少;(2)锅炉压力基本不变,对锅炉壁厚壁承压部件带来的热应力较小;(3)锅炉在较大负荷下运行,投粉燃烧,可尽早暴露锅炉机组及制粉系统在基建调试阶段存在的缺陷,提前消除缺陷,缩短机组整套启动试运整个周期。

但是采用稳压吹管的方式,实现需要一定的条件:(1)稳压吹管时锅炉的蒸发量须达到BMCR工况的45%及以上,而且锅炉吹扫时间持续长,连续补水量大,要求现场除盐水必须充足。

(2)为了使锅炉的蒸发量达到要求,必须保证至少三套制粉系统能正常投运,吹管时两套投运,一套备用,对设备安装进度及现场具备条件要求高;(3)稳压吹管时,由于锅炉燃烧强度大,为了防止过热器、再热器受热面超温,需提前用辅汽将减温系统吹扫干净。

2.2.降压吹管2.2.1 降压吹管的特点(1)降压吹管系统简单,操作容易。

(2)降压吹管时,只需投一套制粉系统就能满足吹管的需要;(3)锅炉蒸发量主要依靠自身的蓄热量产生,锅炉吹管间断进行,补水量相对较小;(4)由于锅炉输入热量少,热负荷较小,气温水平较低,过热器、再热器受热面不容易超温;但是由于每次吹扫的时间短,总的吹管次数多。

降压吹管操作简单,锅炉升压到一定值,快速打开临时控制阀,一次吹扫结束后锅炉重新升压,进行下次吹扫,如此反复,直至锅炉吹扫干净。

二次再热机组锅炉三段吹管技术研究

1 9 3 8 / 3 2 . 4 5 / 6 0 5 / 6 2 3 / 6 2 3 一 Y M l , . 为 由 ’ ・ 膛 、 J组特点 .

燃烧 、

次『 l f 热 、半衡 通 风 、

火

、

念 排

选择 ¨ 僻 , J ‘ ,将 为 』 续 食 扁 动 I 作 顺 利

0 引言

、 ‘ 寸 火I U f f 乐 受 行 I J 』 人 的 环 / J .

川 r : 次 热 技 术 的 趟 超 临 兀 J 炉 . 』 攮 f

吹 :I …『 』 、 J 尚 尤 艾献 探 讨

6 6 0 MW I : 】 机 址 临

际 磬

关 键 词 :火 / J 发I 坦; 唧 二 次} l f 热 循 环 ; 超 超 怖 界机 绀 : ・ _ 二 段[ J 久 管 : 降 法

中 图 分 类 号 :r r K 2 2 9 . 2

文献 标 志码 :B

DOI :1 0 . I 】 9 3 0 / j . i s . 1 0 0 4 — 9 6 4 9 . 2 0 1 7 . 0 7 . 0 6 9 . 0 5

渣 、 铽 化 歧 、铁 _ l 『 I j 等 杂 质 .符 / f J j 进行f 】 ‘ 效

消川 ,! J ! I J 【 I J ’ 能f J l 膛『 岛 ^ 受 热 僻 路 寒 . 汽机 通 流 分损 坏 等 币 = 进 提 供 J 保 障I I I 】 一 J _ 一次 冉

新 机 新 技 术 的 变 化

际 靶 板 检 验 结 果 表 叫 : 斑 痕 数 均 少 于 5点 .斑 痕 粒 径 均 , J 、 于O . 5 m m.完 令 符 合

二次再热机组降压吹管优化方案

二次再热机组降压吹管优化方案摘要:近年来,随着社会的发展科学技术的发展也有了很大的创新。

蒸汽吹管是新建电站锅炉投运前的重要试运步骤之一。

吹管质量的控制和吹管工艺的正确实施对锅炉和汽轮机的安全运行有着直接影响。

目前国内外主要有两种电站锅炉吹管工艺,即降压蒸汽吹管法和稳压蒸汽吹管法。

传统的降压蒸汽吹管技术在我国已经基本成熟,而稳压蒸气吹管技术,尤其是超临界直流锅炉的稳压吹管技术还在起步阶段,而对于配炉水循环泵启动系统的超临界直流锅炉,目前使用稳压吹管的成功实例和经验不多。

本文着重对配锅炉水循环泵启动系统的HG-1964/25.4-YM17型超临界直流锅炉的吹管工艺和流程进行了研究,并对吹管过程中的注意事项进行了探讨。

关键词:二次再热机组;降压吹管;优化方案引言蒸汽吹管是关系到机组安全高效运行的重要基建环节。

针对二次再热机组降压吹管系统复杂,吹管次数多,吹管有效时间短,吹管工期长等问题以及热力系统的参数特点,提出在降压吹管系统设计时,将过热器系统和一次再热器系统视为一体,将临吹门设置在一次再热器出口的优化方案。

该方案优于将临吹门设置在过热器出口的常规方式,可以大幅提高吹管时锅炉的蓄热容量,从而提高吹管的效率和质量。

1二次再热机组降压吹管优化方案1.1“二段法”降压吹管吹管临时系统设计特点:1)将过热器系统和一次再热器系统通过临时管道联通为一体,并在一次再热器入口处加装集粒器,以收集再热器前蒸汽管道内的杂质;2)在一次再热器出口设置临吹门;3)拆除高旁阀阀芯,吹管期间高旁管道处于贯通状态,视为主蒸汽管道的一部分。

需要注意的是,过热器系统和一次再热器系统之间的临时管道、短管、大小头、集粒器、堵板、法兰等材料设计工作压力应不小于10MPa、工作温度应不低于450℃,其他部分的设计和要求可参照《导则》执行。

一阶段用于吹扫过热器、高旁、一次再热器及其蒸汽管道系统,至打靶合格。

一阶段吹管蒸汽流向如下:分离器来汽→过热器系统→主蒸汽管道(含高旁)→临时管道→集粒器→一次再热器系统→临吹门→临时管道→靶板器→消音器→排大气。

锅炉吹管(steam blowing)秘笈,喜欢拿去!

锅炉吹管(steam blowing)秘笈,喜欢拿去!01锅炉吹管相关术语1.1一段吹管在将过热器、主蒸汽管道和再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联吹扫一步完成的蒸汽吹扫方式。

1.2两段吹管指先吹扫过热器及主蒸汽管道,再将过热器、主蒸汽管道与再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联,分两步完成的蒸汽吹扫方式。

1.3稳压吹管维持锅炉输入和输出的能量平衡以及给水量和蒸发量之间的质量平衡,锅炉蒸发系统压力相对稳定的一种吹管方式。

1.4降压吹管在锅炉降压过程中,利用锅炉储能快速释放产生蒸汽动量的一种吹管方式。

1.5吹管系数吹扫工况和锅炉最大连续蒸发量(BMCR)工况下蒸汽动量之比。

1.6靶板及靶板器靶板是按照本标准规定的材质和尺寸制作,用于检验吹管质量标准的金属板;靶板器是用于固定靶板的装置。

1.7集粒器在采用一段吹管方式时,安装在再热器入口,用来收集再热器前设备及管道蒸汽吹扫所携带颗粒物的装置。

1.8消音器降低蒸汽吹管排汽噪声的装置。

02锅炉蒸吹管检验标准2.1吹扫压力推荐2.3主要引进设备的国家或集团的蒸汽吹管检验标准03大机组蒸汽吹管调试前的条件检查表04锅炉蒸汽吹管调试措施(垃圾炉实例)1.垃圾焚烧系统垃圾焚烧系统包括垃圾给料系统,焚烧炉,点火及辅助燃烧系统。

垃圾仓内的垃圾由垃圾抓斗吊抓取投入给料斗,然后沿着水冷的给料溜管滑至焚烧炉。

给料炉排保证垃圾定量进入焚烧炉排,焚烧炉排作为焚烧系统的核心,确保水平燃烧过程稳定。

炉排系统由每条焚烧线配套液压系统驱动。

为了确保焚烧过程中炉内温度不低于850℃,停留时间不少于2秒,炉膛装设辅助燃烧器助燃。

一次风从垃圾仓侧墙吸风,由空气预热器间接加热,送至炉排下方五个组件。

二次风从锅炉间顶部吸风,送至余热锅炉第一通道内,加大燃烧空气和烟气的混合,以利于气体的完全燃烧。

燃烧后的灰渣通过除渣机进入灰渣输送系统。

少量炉排漏灰由湿式链板输送机收集送至除渣机中,然后进入灰渣输送系统。

电厂锅炉吹管措施

#机组吹管运行操作措施一、吹管的目的锅炉的过热器、再热器和主蒸汽、再热蒸汽管,在施工过程中内部可能残留杂物以及由于管道大气腐蚀产生的氧化物等杂质,将对机组的安全运行造成巨大危害,所以在机组启动前必须进行蒸汽吹扫,以保证机组的安全经济运行。

二、锅炉吹管范围锅炉吹管范围主要包括过热器系统、再热器系统、高旁管路-冷再管路系统、小机高压系统。

本次吹管采用加装消音器的方法降低吹管噪音。

三、吹扫系统介绍1、第一阶段,过热器、主蒸汽、高压旁路吹扫:1) 汽机中压、高压自动主汽门前的滤网应摘除。

2) 将汽机两侧的高压自动主汽门的门芯取出,装上临时堵板,并从门盖上引出两根临时管。

在两根临时管水平段上装一个吹管临时电动截止门及暖管用小旁路,吹管临时门后的两根临时管与冷段管相连,在冷段再热器减温器后接两根临时管向空中排汽,排汽口向上倾斜。

3) 过热器、主蒸汽管道、低温再热管道系统吹扫。

(图中加黑部分)排汽管至辅助蒸汽至二抽中联门4) 吹扫高压旁路(不加靶板排气口清洁即可)在高排逆止门后两根冷再管上分别加装临时堵板。

在冷段至辅助蒸汽系统、至#2高加及至轴封供汽管道上加装临时堵板。

高旁电动阀用作吹管控制阀。

两个再热器减温器先不装,用等径的临时管引出后排入大气,排汽管方向朝斜上方安全区域,并应考虑排汽口的反作用力。

高旁—冷段再热蒸汽管路的吹扫在4~5次。

吹扫流程图见下图(图中加黑部分)至辅助蒸汽至二抽中联门2、第二阶段:过热器、再热器串联吹扫(加靶板验收)1) 恢复第一阶段吹管临时系统。

2) 拆除再热器减温器处的临时管,把再热器减温器安装完。

3) 主汽管与冷再管的连接:高压缸排汽逆止门先不装,将靶板架后的两根临时管与高排逆止门后的两根冷再管相连。

4) 再热蒸汽热段管与临时主排汽管的连接:将两个中压自动主汽门的门芯取出,装上临时堵板,并从门盖上引出两根临时管,引出的两根临时管和两根临时主排汽管相连。

在从中压缸引出的两根临时管水平段安装两套靶板架,靶板架的位置尽量靠近正式管路,并离开上游弯头4~6米。

炉吹管总结(运行三值)

炉吹管总结(运行三值).doc炉吹管总结(运行三值)尊敬的领导和同事们:在过去的一年中,作为锅炉运行团队的一员,我有幸参与了炉吹管的运行与维护工作。

炉吹管作为锅炉系统中的重要组成部分,其性能直接关系到整个锅炉系统的安全与效率。

以下是我在炉吹管运行三值期间的工作总结。

一、炉吹管的作用与重要性系统循环:炉吹管负责将锅炉内的烟气引导至尾部烟道,对锅炉的热效率和环保性能至关重要。

热交换:炉吹管内部的热交换对锅炉的热效率有直接影响,合理的设计和运行可以提高能源利用率。

安全保障:炉吹管的结构和材料需要承受高温高压,其完好性直接关系到整个锅炉系统的安全。

二、炉吹管的运行管理日常检查:定期对炉吹管进行检查,包括外观检查、泄漏检测等,确保其处于良好状态。

参数监控:实时监控炉吹管的运行参数,如温度、压力等,确保其在安全范围内运行。

维护保养:根据制造商的建议和运行情况,定期对炉吹管进行维护和保养。

三、炉吹管的技术改进材料升级:针对炉吹管在高温高压环境下的运行需求,我们对材料进行了升级,提高了其耐用性和安全性。

设计优化:通过与设计部门的合作,对炉吹管的内部结构进行了优化,提高了热交换效率。

智能监控:引入智能监控系统,实现了对炉吹管运行状态的实时监控和预警。

四、炉吹管的故障处理快速响应:在炉吹管出现故障时,我们能够快速响应,及时采取措施,减少停机时间。

故障分析:对发生的故障进行深入分析,找出原因,并制定预防措施。

维修记录:详细记录每次故障的维修过程和结果,为后续的维护工作提供参考。

五、炉吹管运行三值的工作体会团队协作:在炉吹管的运行管理中,我深刻体会到团队协作的重要性,每个成员的努力都是系统稳定运行的保障。

专业知识:通过不断的学习和实践,我加深了对炉吹管及相关锅炉系统专业知识的理解。

责任心:作为运行三值的一员,我认识到责任心对于保障炉吹管乃至整个锅炉系统安全运行的重要性。

六、问题与挑战环境适应:炉吹管在不同的环境条件下可能会面临不同的挑战,需要我们及时调整运行策略。

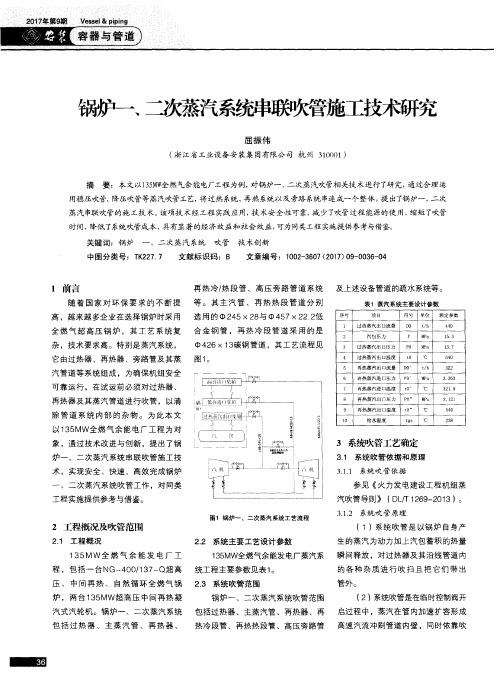

锅炉一、二次蒸汽系统串联吹管施工技术研究

工程实施提供参考与借鉴。

图1锅 炉~ 、二次蒸汽 系统工艺流程

汽吹管导则 》 ( D L 厂 r 1 2 6 9 — 2 0 1 3) 。

3 . 1 . 2 系统吹 管原 理

2 工程概况及吹管范围

2 . 1 工 程 概 况

( 1)系 统吹管 是 以锅 炉 自身产

2 . 2 系统 主 要 工 艺 设 计 参 数

关键 词 :锅 炉 一 、二 次 蒸 汽 系统 吹管 技 术 创新

中图分类号:T K 2 2 7 . 7

文献标识码 :B

文章编号:1 0 0 2 — 3 6 0 7 ( 2 0 1 7 ) 0 9 — 0 0 3 6 — 0 4

1 前言

再 热冷/ 热段 管 、高 压旁 路管 道 系统 及上述设备管道的疏水 系统等。

入大气。

K —— 吹管系数 ; D . —— 吹管 工况蒸汽 流量 ,t / h ; V —— 吹 管 工况 蒸 汽 比 体 积 ,

压 、中 间再 热 、 自然循 环 全 燃气 锅 2 . 3 系统吹管范 围

炉 ,两 台 1 3 5 MW超高 压 中间再 热凝

锅炉 一、二次蒸汽系统吹管 范围

汽式汽 轮机。锅炉一 、二次蒸汽 系统 包括 过热器 、主蒸 汽管 、再热器 、再 启过程 中,蒸汽 在管 内加速扩容形成 包 括过 热器 、主 蒸 汽管 、再 热器 、 热 冷段管 、再热热 段管 、高压 旁路管 高速汽流冲刷管道 内壁 ,同时依靠吹

8

冉热 蒸汽 进 口匪力

P B

P a ℃

M P a

2 3 B 3 3 2 1 9

2 1 2 1

再热 蒸汽 进 口 温 度 t O

1000MW超超临界二次再热锅炉蒸汽吹管技术分析

商 攀

器

L

J_A侧 集 粒 器

图4 第二 阶段吹管流 程图

一

一 一 临 时管

根据 设计院给 定的临 时管道材质 要求及 汽水 分离器至 汽 轮 机 各管 道及 各受热 面 的额定 参数和 压 降 ,在保证 蒸 汽吹 管 时 所 产 生 的 动 量 大 于 额 定 负 荷 时动 量 ,也 即 吹 管 系 数 大 于 1的 前提下来 确定各 阶段 的吹管参数 。根据 现场 实际情 况和几 次 试 吹管 ,最终确 定 降压 吹管 时汽 水分 离器 压力 控制在 10 MPa 以 内,汽 水分 离器压 力下 降至7MPa时 开始关 闭l临冲 门,过 热 器 蒸 汽温 度 小于450℃;稳压 吹 管时汽 水 分离器 压 力 维持 在 7.0 MPa左右 ,主蒸汽温 度通过 过热器减温 器减至430℃ 以内, 一 次 再 热 蒸 汽 温 度 通 过 减 温 器 减 至 460℃ 以 内 ,二 次 再 热 蒸 汽 温 度 通 过 减 温 器 减 至 520℃ 以 内 。

该 吹 管 系 统 中 超 高 压 、高 压 、中 压 主 汽 门 采 用 假 门 芯 型 式 ,超 高压 、高压 、中压主 汽 门出 口应 立 即经大 小头后 接入 大 直径 临时管道 ,以降低系统 临时管道阻力 。吹管系统流程 图如 图3、图4所示 。

根 据 首 台 1 000 MW 超 超 临 界 二 次 再 热 锅 炉 分 段 吹 管 经 验 ,结合现场 实际情况和 经验数据 ,对第 二台二次 再热锅炉 考 虑 采 用 过 热 器 、一 次 再 热 器 和 二 次 再 热 器 串 联 吹 管 方 式 进 行 锅 炉 受 热 面 吹 管 。考 虑 到 前 段 受 热 面 内杂 质 对 后 段 受 热 面 吹 管 造 成 的 影 响 ,在 一 次 再 热 器 和 二 次 再 热 器 进 口 分 别 加 装 集 粒器 。本次 吹管 以稳压 吹管为主 、降压吹管为辅相 结合 的方式 进行 ,直至靶板考核合格 。吹管系统流程 图如 图5所示 。

锅炉过热器、再热器系统及蒸汽管道吹管措施

锅炉过热器、再热器系统及蒸汽管道吹管措施一、锅炉过热器系统1.1 运行原理锅炉过热器是锅炉主体中加热面积最大、出口蒸汽温度最高的部分。

它的主要作用是将从锅炉主体中出来的锅炉水汽包中产生的湿度去除掉,使其成为饱和蒸汽,从而提高蒸汽的干度和温度。

过热器的工作原理是通过将锅炉主体中出来的饱和蒸汽进行加热,使其达到超过饱和状态,从而成为过热蒸汽,最终进入蒸汽管道输送至用电设备。

1.2 过热器设备结构过热器通常由多组管束和支承结构组成。

管束内部是多根螺旋或直管装置,通常采用无缝钢管或不锈钢管制作。

支承结构通常由根据压力等级制造的板式物品和悬挂支撑结构组成。

此外,还需要加入上、下管盘、隔板、罩壳等结构。

1.3 过热器运行中的问题及解决方法•过热器泄漏过热器泄漏主要是由于管束或支承结构等故障所引起,这种情况下应采取相应的修理措施,如更换管束或支承构件。

•过热器铭牌或标记损坏过热器运行中,如果铭牌或标记损坏,会造成过热器的风险增大,需要立即更换或修理。

•过热器内产生氧化物过热器内部产生氧化物将严重影响蒸汽质量和经济性,需要采用化学清洗、物理捣毁和高压水冲洗等措施进行清理。

二、再热器系统2.1 运行原理再热器系统与过热器系统类似,同样是加热主汽流中的蒸汽,提高其温度。

再热器与过热器的主要区别在于,它在蒸汽流经过热器后,在温度降低前再次进入加热器加热。

这种再加热的目的是进一步提高主汽流中蒸汽的温度,进而提高锅炉输出蒸汽的温度。

2.2 再热器的设计和结构再热器与过热器不同的是,再热器通常由两个或三个管束组成,设计更加复杂,结构也更加严格。

其中,再热器中的每个管束内部均包含多个钢管或不锈钢管制成的螺旋或直管形式,管束之间则采用隔板结构对其进行支撑。

2.3 再热器系统的问题及解决方法•初级侧回路泄漏如果再热器的初级侧回路泄漏,将严重影响再热器的工作效率,需要采取相应的修理措施,如更换管束或支承构件。

•额定功率下蒸汽温度过高如果再热器蒸汽温度过高,将导致其效率降低,严重的甚至会危及锅炉的正常运行。

浅谈机组锅炉蒸汽吹管调试方案

式 鬈= v笔 害V 致管数人放蕊 手霄准 中 A 等/ = /= 吹系被为大 苋 标。 《 c G 导 2 鬻 g ,』 放 吹

△卜 蒸 汽流经采 区段后 的压 降 ; 平均 流速 ; 卜 阻力 系数 ;

e—

V —蒸 汽 量流量 。 上面 的公 式 只有 在一 个 假设 比容不 变 的 小 区段 才成立 。换言 之 , 只有 在 比容不 变 的小 区段 内 , 吹管 系数 才等 于 压差 比 , 将 出 现 否则 重 大误 差 。 实际工程 中 , 可能将锅 炉过 、 而 不 再 热器 分成 无数 个小 段 并安 装 压力 测 点用 于监 视 , 般 只在 过 、 热 器 的进 出 口安排 压 力测 一 再 点 。过 、 再热器 蒸汽在 吹管过 程 中不 断的膨 胀 流动 , 汽 流程 , 力 逐渐 下 降 , 沿蒸 压 比容 增大 , 流速 增加 , 量越 来越 大 , 动 因此人 口处 的动 量 必 然小 于整段 内的平 均值 。为此 , 吹管导 则在 附 录 A中 ,特 别对 压差 法 在 吹管 中的应 用 做 了 阐述 ,认 为 保证 吹 管工 况 和额 定 工况 下 的 过 、 热 器差 压 比大于 1 , 再 , 即可保证 过热 器 入 4

关 键词 : 电站 锅 炉 ; 蒸汽吹 管 ; 质量标 准

中图分 类号 : 2 7 TK 2 文献 标识 码 : A

锅 炉汽包 是火 电厂锅炉 最大 、 重要 的一 最 个部 件, 是主 要受 压部 件 。锅炉 吹管 的 目的 也 在 于清除 新锅炉 过 、 再热 器系统 及蒸 汽管道 内 残存 的沙粒 、 化铁 皮 、 屑 、 渣 、 冲洗 掉 氧 铁 焊 未 的化 学 清洗 物 , 防止 锅 炉运 行 中过 、 热器 管 再 子堵 塞 、 爆管 、 温 腐蚀 或被 带 入汽 轮机 内引 高 起通 流部 分的损 伤 。因此 , 质量 的好坏 对 吹管 新机 组 的高质量投 产将有 重要 意义 。 但随着 电 力行 业投 资主体 的多样化 , 与业 主单位 的 调试 关 系也 随之 复杂 , 这种 情 况下 , 提 高吹 管 在 为 速度 ,减少调 试时 间或降 低机组 调试 费用 , 降 低 质量验 证标 准 以达 到减 少 吹 管次 数 的事 情 也时 有发生 。 1 吹管 机理 简介 蒸汽 吹管 的原 理 就是 利 用蒸 汽 的动 量来 冲刷 附着在 锅炉 管壁 内部 的各种 杂质 。因此 , 确保 吹 管时 的蒸 汽动 量 高于 机组 最 大运 行 工 况 的蒸 汽动量 , 保证 吹管 剩余 的杂质 在 正 即可 常运 行工况 下不会 被 冲刷 下来 , 而达 到 吹管 从 的 目的。 为此 , 吹管 导则 引入吹 管系数 K 作 为 , 吹管期 间监测 吹管质 量 的参 数 ,其定义 如下 : 吹管 系数 = 吹管 时 的蒸 汽 流量 )x 吹管 时 蒸 ( 2( 汽 比容 额定 负荷 蒸 汽流 量 )× 额 定负 荷 时 2( 的蒸 汽 比容 ) 中蒸 汽流量 的平 方乘 以蒸 汽 。其 比容 就是蒸 汽 的动 量 。 因此 只要保证 吹管过 程 中 , 处 的 吹管 系 数 K能 大 于 1也 就 保 证 了 各 , 吹管 的质量 。所 以导 则对此 明确 规定 “ 吹 系 被 统各处 的吹 管系数 K均应 大于 1。 而 , 实 ”然 在 际工 程应 用 中 , 量测 量 很难 , 动 因此 常选 用 简 易 的压 差法替 代 。即 : 吹管 系数

1000MW超超临界二次再热锅炉蒸汽吹管技术分析

一、 二次再热器采用并列布置的型式布置于炉膛上部的前、 后区域。 一、二次再热器设计的前后烟道深度尺寸比例约为 58 ︰ 42, 和 吸 热量 比 例 接 近 , 因 此 一、 二 次 再 热 汽 温 变 化 的 趋 势是一样的,这种并列布置的受热面有着天然的平衡性。

在本案设计中,采用了部分再热器提前,吸收部分辐射 热,并将一、二次高再受热面并列布置的方式,达到了换热、经 济性、安全性的平衡。 1.2 1 000 MW超超临界二次再热机组汽轮机介绍

关键词:二次再热;吹管;超超临界

1 1 000 MW超超临界二次再热机组锅炉和汽轮机ห้องสมุดไป่ตู้ 术简介

国内某大型电厂两台1 000 MW超超临界二次再热火力发 电机组采用上海锅炉厂生产的超超临界参数变压运行螺旋管 圈的二次再热直流炉,锅炉型号SG-2710/33.03-M7050,为单 炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢 架悬吊结构、露天布置的采用机械刮板捞渣机固态排渣锅炉。 汽轮机采用上海汽轮机厂生产的二次再热凝汽式汽轮机,型 号 N1000-31/600/610/610, 为 超 超 临 界 二 次 再 热 、 单 轴 、 五 缸 四排汽、纯凝汽式汽轮机。 1.1 1 000 MW超超临界二次再热机组锅炉介绍

2 1 000 MW超超临界二次再热锅炉受热面分段吹管 技术

由于本案为世界首台1 000 MW超超临界二次再热锅炉吹 管,没有有效的吹管借鉴经验,通过借鉴国内一次再热塔式锅 炉蒸汽吹管经验,锅炉蓄热能力偏小,并且该工程配置的临冲 门现场开关试验动作全行程时间大约为55 s,考虑过热器总压 降为1.59 MPa,过热器吹管系数偏小,一次再热器总压降为 0.22 MPa,二次再热器总压降为0.26 MPa,因此设计院提出采 用两阶段蓄热降压的吹管方式:第一阶段单吹过热器,采取蓄

二次再热机组降压吹管优化方案

第48卷第8期2019年8月热力发电THERMAL POWER GENERATIONVol.48No.8Au各2019二次再热机组阵压吹管优化方秦部俊锋12,齐达立2(1.山东中实易通集团有限公司,山东济南250003;2.国网山东省电力公司电力科学研究院,山东济南250003)[摘要]蒸汽吹管是关系到机组安全高效运行的重要基建环节。

针对二次再热机组降压吹管系统复杂,吹管次数多,吹管有效时间短,吹管工期长等问题以及热力系统的参数特点,提出在降压吹管系统设计时,将过热器系统和一次再热器系统视为一体,将临吹门设置在一次再热器出口的优化方案。

该方案优于将临吹门设置在过热器出口的常规方式,可以大幅提高吹管时锅炉的蓄热容量,从而提高吹管的效率和质量。

[关键词]二次再热机组;降压吹管;过热器;一次再热器;临吹门;蓄热容量;吹管效率[中图分类号]TK229.2[文献标识码]B[DOI编号]10.19666/j.rlf(i.201812220[引用本文格式]部俊锋,齐达立.二次再热机组降压吹管优化方案[J].热力发2019,48(8):131-134.BU Junfeng,QI Dali. Optimization scheme of reduced pressure steam blowing for double reheat unit[J],Thermal Power Generation,2019,48(8):131-134. Optimization scheme of reduced pressure steam blowing for double reheat unitBU Junfeng1,2,QI Dali2(1.Shandong Zhongshi Yitong Group Co.,Ltd.,Jinan250003,China;2.State Grid Shandong Electric Power Research Institute,Jinan250003,China)Abstract:Steam blowing is an important construction link relating to safe and efficient operation of power generating units.However,the reduced pressure steam blowing system of double-reheat units is complicate,the tube blowing is too frequent,the effective tube blowing time is short,and the tube blowing duration is also long. To solve these problems,combing with the parameter characteristics of the thermal system,this paper proposes an optimization scheme in the reduced pressure steam blowing system design.In this method,the superheater system and the primary reheater system are regarded as a whole,and the temporary blowing valve is set at outlet of the primary reheater.This scheme is superior to the conventional way setting the temporary blowing valve at the superheater outlet,and can greatly increase the heat storage capacity of the boiler at blowpipe time,thus to raise the blowing efificiency and quality.Key words:double-reheat unit,reduced pressure steam blowing,superheater,primary reheater,temporary blowing valve,heat storage capacity,tube blowing efficiency“十二五”期间国家能源局批准的华能安源发电有限责任公司2X660MW、国电泰州发电有限公司2X1000MW和华能莱芜发电有限公司2X 1000MW超超临界二次再热高效燃煤发电项目分别于2015年和2016年建成投产[I。

国内首台二次再热机组锅炉混合吹管实践及优化

第46卷 第8期 热 力 发 电V ol.46 No.8收稿日期:2017-04-30国内首台二次再热机组锅炉 混合吹管实践及优化高景辉,王 林,杨 博,张亚夫,赵志丹,王红雨,孟颖琪(西安热工研究院有限公司,陕西 西安 710054)[摘 要]为探索适用于超超临界二次再热机组的锅炉吹管工艺,以我国首台投产的二次再热机组锅炉为研究对象,提出并实践了一种降压法混合式管道吹洗方案。

该方案综合了“一段吹管”的系统形式和“两段吹管”的操作特点,即将过热器、一次再热器、二次再热器及其附属管道一次性串联,吹扫时则分3部分进行,各部分独立打靶验收。

针对新工艺实践过程中出现的吹管系数不达标问题,进行了现场测试和理论分析,提出了提高汽水分离器出口压力、增加临吹门开启个数等措施,基本消除了阀门的阻塞流效应,保证了管道的吹洗效果。

最终靶板检验结果表明,降压法混合吹管实现了对二次再热机组锅炉各受热面的高质量吹扫,该吹管工艺对同类机组具有实际参考意义。

[关 键 词]二次再热;锅炉;过热器;再热器;降压吹管;混合吹管;阻塞流 [中图分类号]TK229.2 [文献标识码]B [文章编号]1002-3364(2017)08-0107-06 [DOI 编 号]10.3969/j.issn.1002-3364.2017.08.107Practice and optimization of combined pipe-blowing method for domestic firstdouble-reheat unitGAO Jinghui, WANG Lin, YANG Bo, ZHANG Yafu, ZHAO Zhidan,WANG Hongyu, MENG Yingqi(Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China)Abstract: To explore suitable pipe-blowing methods for ultra supercritical double-reheat units, a decompression combined pipe-blowing method was proposed and put into practice on the domestic first double-reheat boiler. This new method is a combination of “one section pipe-blowing ” method ’s structure and “two-section pipe-blowing ” method ’s operating characteristics. The superheater, primary reheater, secondary reheater and its associated pipelines were connected in series in one time. The whole system is divided into three parts, and each part is purged and targeted separately. For the problem that the steam purge coefficient does not satisfy the standard, field test and theoretical analysis were carried out. Some measures, such as increasing the separator outlet steam pressure, opening multiple valves simultaneously, were taken into practice to eliminate the blocking flow effect and guarantee the purging quality. The final target plate tests results show that, the depression combined pipe-blowing method completed the purging of double-reheat boiler heating surfaces with high quality. This method can provide practical reference for other similar units.Key words: double reheat, boiler, superheater, reheater, pressure reducing blowpipe, combined pipe-blowing, blocking flow当前我国火电产业正面临空前巨大的环保压力[1],推广应用更加清洁高效的热电技术迫在眉睫[2-3]。

二次再热锅炉冲管中的难点

二次再热锅炉冲管中的难点。

国电泰州二期工程吹管设计采取两阶段冲管的方法,第一阶段单冲过热器,直至靶板考核合格;鉴于再热器阻力小,冲管系数大,一、二次再热器不再分开冲管,第二阶段过热器、一次再热器和二次再热器串联冲管,在二次再热器进口加装集粒器,直至靶板考核合格。

最后进行一次稳压冲管。

采取两阶段冲管给现场的安装带来了很大不便,具体有:

1、采取两阶段冲管增加了过程中工作量,延长了冲管时间;

采取二阶段冲管首先要将过热器单独吹扫,需要临时将临时管道接至汽机厂房外的消音器。

过热蒸汽冲管合格后还要将超高压汽门出口的临时管道恢复成第二阶段,即过热器、一次再热器和二次再热器串联冲管,期间修改管道需要至少3天的时间,并且会浪费一定数量的管道。

2、采取二次吹管及双排汽的设计大大延长临时管道管线长度,增加了临时管道

的安装周期及成本。

采取二次吹扫及双排汽设计将现场的临时管道增加了近3倍,常规百万机组消音器前临时Ø1120x32合金管道约60米左右,但采取二次吹扫及双排汽设计消音器前临时Ø1120x32合金管道约180米左右,双排汽还要采购两个一样消声器才能满足要求,大大增加了现场安装的工作量及安装成本。

由于管线较长,对临时管道的支吊架设计,安装也提出了很高的要求,由于冲管时管线较长,且冲管时压力等参数极不稳定,管线的膨胀量及方向非常复杂,在支吊架安装时需要对管线的膨胀位移,对管线的振动都要进行有效控制。

需要合理的布置埋件,合理的设计弹簧及阻尼器来吸收临时管道所产生的能量。

在支吊架的设计、安装也比常规的百万机组投入要高很多。

超超临界二次再热机组锅炉吹管工艺探讨

超超临界二次再热机组锅炉吹管工艺探讨

张晓东;薛宏涛

【期刊名称】《电力勘测设计》

【年(卷),期】2024()3

【摘要】超超临界二次再热机组项目建设在我国飞速发展,但锅炉的蒸汽吹管工艺至今仍未见详尽、可适用的技术导则作为支撑,各个项目采取的吹管方式不尽相同。

本文通过对比不同项目超超临界二次再热机组锅炉蒸汽吹管的方式和过程,结合实

际情况,探讨适用于多数二次再热机组锅炉的吹管工艺。

【总页数】5页(P41-45)

【作者】张晓东;薛宏涛

【作者单位】中国能源建设集团西北电力试验研究院有限公司

【正文语种】中文

【中图分类】TM621

【相关文献】

1.二次再热超超临界百万机组锅炉水冷壁裂纹成因及无损检测探讨

2.二次再热超超临界机组锅炉壁温测点设计优化

3.超超临界二次再热机组塔式锅炉再热器管壁温

度优化调整试验4.二次再热超超临界机组再热蒸汽温度控制探讨5.660 MW超超

临界二次再热机组高效灵活塔式锅炉热偏差全过程管控实践

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二次再热机组锅炉三段吹管技术研究王林;刘辉;刘超;高景辉;赵志丹;王红雨;孟颖琪【摘要】Due to the higher thermal efficiency and the lower pollutant emissions,the double-reheat cycle technology is getting moreapplied in the industry..Therefore,the steam blowing process for the new units with double-reheat cycle calls for urgent study.In this paper,an ultra-supercritical 660 MW double-reheat boiler is taken as the studyobject.Based on the routine one-staged and two-staged pipe-blowing techniques,the three-staged pipe-blowing with pressure-reduction steam is proposed in accordance with the arrangement of the boiler heating surfaces.The results of the target plate test show that the number of the flushed spots are less than 5 and the diameters of the spots are all smaller than 0.5 mm,which completely meets the requirements of the national codes.The three-staged pressure-reduction pipe-blowing method,which produces good blowing quality,can provide practical reference for subsequent units with double reheat technology.%二次再热技术因其较高的热效率和较低的污染物排放正得到越来越广泛的应用.针对新机组的蒸汽吹管工艺亟待探讨,以二次再热超超临界660 MW锅炉为研究对象,在传统一段吹管、二段吹管方法的基础上,结合大容量超超临界二次再热锅炉受热面布置的实际,提出三阶段降压法蒸汽吹管工艺,较好地适应了新机组新技术的变化. 实际靶板检验结果表明:斑痕数均少于5点,斑痕粒径均小于0.5 mm,完全符合国家规范要求,吹洗质量优良. 提出并成功运用的三阶段降压法吹管工艺可为后续二次再热机组吹管提供实际参考.【期刊名称】《中国电力》【年(卷),期】2017(050)007【总页数】6页(P69-73,78)【关键词】火力发电;二次再热循环;超超临界机组;三段吹管;降压法【作者】王林;刘辉;刘超;高景辉;赵志丹;王红雨;孟颖琪【作者单位】西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054;西安热工研究院有限责任公司,陕西西安710054【正文语种】中文【中图分类】TK229.2当前火电行业承受着日益巨大的环保压力,推广应用清洁高效的燃煤发电技术是火电产业未来发展的主要出路[1-3]。

研究表明[4],增加再热次数,提高蒸汽参数,能够有效降低煤耗,提高机组效率。

采用二次再热技术也是减少CO2和NOx等燃烧污染物排放的主要途径之一[5],故大容量超超临界二次再热机组将是中国未来8~10年火电技术发展的主导方向[6]。

相比常规超临界机组,二次再热超超临界机组在锅炉侧增加了一套二次再热系统,使热力系统结构布置比一次再热机组更为复杂[7],再热汽温的调控也更加困难[8],二次再热锅炉的蒸汽吹管工作面临新情况、新问题。

新机组在生产制造、运输安装甚至化学清洗后,不可避免地会在过热器、再热器以及蒸汽管道中残留焊渣、氧化皮、铁屑等杂质[9],若不对其进行有效清理,则可能引起高温受热面管路堵塞,汽机通流部分损坏等严重后果[10]。

因此根据机组特点,合理选择吹管方式,将为后续整套启动工作顺利进行提供有力保障[11]。

中国目前蒸汽吹管导则中也只有面向一次再热机组的“一段吹管,二段吹管”方法[12],而对应用了二次再热技术的超超临界П型炉,其蒸汽吹管工艺国内尚无文献探讨。

华能安源电厂2× 660 MW工程1号机组是超超临界二次再热机组,本文根据该机组超超临界、二次再热、П型炉的技术特点,提出并应用了“三阶段降压法”蒸汽吹管工艺,实际吹洗质量优良,达到规范要求。

在当前二次再热机组蓬勃发展的形势下,本文成功实践的“三段降压吹管法”,对现有蒸汽吹管导则进行了发展创新,也为大容量二次再热锅炉吹管提供了可行方案,该工艺将对后续同类机组应用有重要参考价值。

华能安源电厂2×660 MW “上大压小”新建工程1号机组锅炉为哈尔滨锅炉厂制造的超超临界二次再热变压运行直流锅炉,锅炉型号HG-1938/32.45/605/623/623-YM1型,为单炉膛、切圆燃烧、二次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构П型锅炉。

主要设计参数如表1所示。

机组锅炉采用带再循环泵的内置式启动分离器系统,锅炉负荷小于30%BMCR负荷时,2只分离器起汽水分离作用,分离出的蒸汽进入过热器,水则通过连接管进入贮水箱。

贮水箱中的水在水位控制阀的控制下排入扩容器或与给水混合后进行再循环,以保证水冷壁中的最小流量为30%BMCR。

主蒸汽温度通过调整燃料和给水比例并配合一、二级减温水实施调节,再热器调温采用尾部调节挡板和烟气再循环实现,事故情况下进行喷水降温。

锅炉设计用煤采取配煤方案,磨煤机采用长春发电设备总厂生产的MPS200HP-Ⅱ磨煤机,一次风机为动叶可调轴流式,燃烧器为哈尔滨锅炉厂生产的直流喷燃器,采用6层布置,墙式燃烧器,在炉膛顶部布置燃尽风喷口,消旋并能有效降低NOx排放量。

烟风系统设计采用2台动叶可调轴流送风机和2台入口静叶可调轴流引风机平衡通风,并设置烟气再循环用以提高两级再热汽温,空气预热器为三分仓容克式,采用径向密封自适应调整降低空气预热器漏风。

2.1 难点分析本机组由于引入了二次再热技术,增加了高温受热面的数量,过热蒸汽吸热量相对降低,且低压再热器压力低,而蒸汽体积流量大,压降控制更加困难。

本锅炉对再热蒸汽温度的调控手段较为丰富,包括烟气挡板、燃烧器摆角、事故喷水和烟气再循环挡板,实际使用时需要考虑操作顺序。

吹管方案的制订需综合考虑上述因素。

方案比较如表2所示。

讨论确定采用投用盘车装置来进行吹洗,这样可以减少焊口数目并且能够获得最大的吹洗范围,并且吹洗后不需要人工清理,减少了不必要的工作量。

吹扫工况和锅炉最大连续蒸发量(BMCR)工况下蒸汽动量之比,称为吹管系数。

实际吹管中,有如下公式:式中:K为吹管系数;G、Gm分别为吹扫工况和BMCR工况下管路内蒸汽的流量;C、Cm分别为两工况下蒸汽的比容;ΔP、ΔPm则是两工况下吹洗管段的压降。

根据公式(1)可估算降压法吹管时汽水分离器的压力,有:式中:P为临时吹管门开启时分离器压力;K为吹管系数;ΔP1为临时吹管门开启过程中分离器的压降;ΔP2为BMCR工况下过热器系统的阻力;ΔP3为BMCR工况下一次再热器系统的阻力;ΔP4为BMCR工况下二次再热器系统的阻力;ΔP5为其余管道的阻力(包括主蒸汽管道,一次再热器冷段、热段,二次再热器冷段、热段以及临时管道、阀门);ΔP6为吹管排汽压损。

吹管3个阶段下各压降取值如表3所示。

根据公式(2)估算得到,第一阶段,过热器系统及其管路吹洗时,启动分离器压力6.0~6.5 MPa时开临吹门1、2,启动分离器压力4.5~5.0 MPa关临吹门1、2。

第二阶段,过热器、一次再热器系统及其管道吹洗时,启动分离器压力7.0~7.5MPa时开临吹门1、2,启动分离器压力在5.5~ 6.0 MPa时关临吹门1、2。

第三阶段,过热器、一次再热器、二次再热器系统及其管路吹洗时,启动分离器压力7.6~8.1 MPa时开临吹门1、2,启动分离器压力在6.1~6.6 MPa关临吹门1、2。

蒸汽吹洗过程中应控制过热器、再热器、水冷壁均不超温。

2.2 三段降压法锅炉蒸汽吹管主要有稳压蒸汽吹管法和降压蒸汽吹管法2种[13],稳压吹管过程中系统压力始终维持相对恒定,该方法具有汽水参数变化小,水位变化缓慢等优点,但每次吹管耗煤量、耗水量均较大,补水时间也较长[14];降压蒸汽吹管需先关闭临时吹管门,待锅炉升压到较高压力后,迅速全开临吹门,利用瞬间增大的蒸汽量实现对锅炉受热面的吹扫[15]。

降压法是目前国内超临界、超超临界机组较为主流的一种吹管方法,其蒸汽动量大,对管路冲击效果要好于稳压法,并且具有耗水耗煤量小,操作简化、投入磨煤机较少等优点[16]。

根据吹扫时各分系统的连接关系和顺序,蒸汽吹管又可分为一段吹管和两段吹管。

一段吹管是将锅炉的过热器、主蒸汽管道和再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联,一次性完成吹扫过程;两段吹管则先吹扫过热器及主蒸汽管道,后将过热器、再热器及各进出口管道串联吹扫。

考虑到华能安源电厂新机组锅炉采用二次再热技术,增加了一级再热器,常规“一段吹管”、“两段吹管”不再适用,故需采用“三段吹管”。

在系统管路阻力增大情况下,为保证各个受热面得到足够强度的吹扫,本文最终选用三段式降压法吹管工艺。

2.3 吹扫方案吹扫蒸汽吹扫范围包含两部分:锅炉受热面系统及减温水管路。

受热面系统包括过热器系统,主蒸汽管道;锅炉一次再热器系统,一次冷段再热管,一次热段再热管;锅炉二次再热器系统,二次冷段再热管,二次热段再热管,以及高压旁路,中压旁路等;减温水管路由过热器一、二级减温水管,一次再热器事故喷水管,二次再热器事故喷水管等组成。

1号锅炉的蒸汽吹管工作采用三阶段、降压吹管方式进行。

第一阶段对过热器系统、主蒸汽管道进行吹洗并穿插进行过热器减温水管道反冲洗。

过热器系统、主蒸汽管道和过热器减温水吹洗合格后进行高压旁路吹洗。

在第二阶段依次对过热器系统、主蒸汽管道、一次再热冷段管道、一次再热蒸汽系统、一次再热热段蒸汽管道进行吹洗,并穿插进行一次再热系统减温水反冲洗。