一种大轨距电动平板车的设计

轨道铺设设计方案

副斜井等地巷道硬化及12运输石门更换轨道施工设计方案因矿井生产需要,需对煤矿主运输线路巷道全线铺设30kg轨道后再进行硬化,,为保证轨道铺设及巷道硬化的质量及铺道期间人员的安全,特编制本施工方案。

一、施工项目:1、副斜井全程轨道整改;2、12运输石门18kg轨道更换成30kg轨道;3、副斜井巷道硬化;4、12运输石门硬化;5、副斜井井口至综采设备检修车间30kg轨道安装铺设;二、施工单位及施工时间(一)、施工队组:矿机电队、运输队及掘进队(二)、施工时间:5月份完工轨道铺设技术参数三、施工技术要求1、轨道要扣件齐全、牢固并与轨型相符。

2、轨道间距:600mm。

3、轨枕间距:700mm,轨枕规格:1200×150×140mm,轨枕埋入道床深度为90mm。

枕轨必须与轨道固定牢靠,且垂直于轨道。

轨枕靠上帮的一头必须平齐。

4、道床必须垫平、捣实,严禁出现枕木悬空的轨道。

5、整个运输线路必须使用同一型号30kg/m轻轨,不得有杂拌道。

道岔的钢轨型号,不得低于线路的钢轨型号。

6、轨道要铺设平整、牢固,道碴垫实。

7、轨道拉杆每隔20m设置一道,巷道拐弯处每隔2m设置一道。

四、施工工序1、12运输石门(1)、测量人员要按设计复核、补齐巷道腰线,巷道两侧都要有腰线(间断点不超过10米;统一使用永久轨道面1米的腰线)弯道两端都要有一个中线点,并按设计位置划好道岔基本轨起点位置。

(2)、用中腰线检查道床地板宽度和高度,不够的及时处理;轨枕、道岔到现场后,技术人员要组织职工认识、熟悉各种构配件;搞清楚名称、用途,每副道岔各种构配件的需要数量。

(3)、把轨道、混泥土枕木及道岔的主件下到井下、运到副斜井岔口及12运输巷铺设地点,在道床外垫平放置待用。

轨枕下井运到铺设地点,在道床外的巷帮摆靠。

(4)、把材料依次运输到位后,将原有的轨道及枕木全部翘掉搬走。

(5)、按设计位置、道岔型号、长短次序数量在道床上摆好道岔用道枕;道岔直轨一侧的道枕头要对齐;把直轨抬到道枕上就位,道枕在轨道外侧不少于250㎜;撬起直轨,在不同位置加入不同规格的垫板、并固定道轨(所有道轨第一次固定2/3);把基心轨抬到道枕上就位,心尖与直轨的护轨中垂直对正,找准轨距并固定;把弯轨抬到枕上就位、把直、曲连接轨和基心轨、尖轨连接起来(注意尖轨内有套管,长的在前,短的在后),不同位置加入不同规格的垫板、找准直道轨距并固定,按巷道中线与轨道中心的关系拨正道岔;在不同位置加入不同规格的垫板、找准弯道轨距(注意弯道轨距有加宽)并固定;(6)、从前到后、先直后弯对照标准复核尺寸,有误差及时调整,无误后把所有固定卡固定。

50T电动平车设计说明书_毕业设计论文

重庆科技学院毕业设计(论文)题目50T电动平车设计学院机械与动力工程学院专业班级机械设计制造及其自动化2008级-4班2012 年5 月24 日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它学生毕业设计(论文)原创性声明本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。

与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

毕业设计(论文)作者(签字):年月日摘要电动平车平车是一种电动有轨厂内运输车辆,用于车间内产品的过跨运输。

它具有结构简单、使用方便、容易维护、承载能力大、污染小等特点。

电动平车结构及底盘结构钢图纸

电动平板车及底盘结构钢钢包车大轿车线路质量的基本参数符合国家和运用规范轨距铁路上面,首要用于运送电力,冶金,化工设备,重型机械,锻压等大型,重型货车。

大型车底盘的焊接钢结构,由侧梁,牛腿,远光灯,低光束和地板,如焊接在主基。

大型罐车底盘材料首要是低合金结构钢,维护下,用高强度钢支撑网络。

核算基础和核算软件核算的基本参数“轨道车辆计划和检验判定实力”的需要和车辆带着。

核算模型和边界条件核算模型考虑到了大型罐车底盘对称性,其结构和载荷,以1/4级车型来核算电动方式。

由于大型钢铁底盘首要由焊接在一起的板包车,所以一个四节点壳单元网格划分时,当地的三角形单元过渡。

该模型的整体效果是离散单位份额为30mm,部分单元加密。

核算条件来核算该“强度铁路车辆的计划和检验评估规范”的基础上,被选定8种的大型钢轿车底盘,它是8种核算条件的结构强度核算条件悉数的查询是:(1)重量在本体的结构均匀的方法; (2)负荷,均匀的四个矩形区域800内分布在光束离8米的一侧,宽度; (3)垂直静荷载=体重负荷; (4)总的垂直载荷垂直动载因数,添加0.1倍的垂直静载荷,而不是冲击的横向力的; (5)纵向拉伸载荷作用于中心机架底板; (6)垂直紧缩载荷1390kN,作用于大底盘上心板; (7)的总负载垂直纵向拉伸载荷; (8)的总负载垂直纵向紧缩载荷的边界条件为便利分析,取垂直轴,水平轴,垂直轴向上正面,位于沿着线性位移和所述轴的角位移。

模型的捆绑是:捆绑位移上心板纵向线条,对称捆绑应用于对称大型罐车底盘横向平面;对称捆绑应用于对称大型罐车底盘纵向平面。

在运用光束元件模仿的盘的中心。

核算参数的电动轿车,大型轿车用大多数材料钢底盘,材料参数如下:弹性模量的材料密度摘要的泊松比:依据一铁路车辆的计划规范的需要和实验评估的强度,所述纸包车钢包车上的大底盘结构进行了核算和运用的软件的应力和变形分析,制造业信息化。

效果和分析:应力分析,首要是由于大的底盘承载部件是一个边束,所以这侧重的力的核算和加强的侧梁。

横向滑靴式平板车在大倾角综采工作面的应用

・

6・

山 西 焦 煤 科 技

2 1 增 刊 0 2年

检查 , 不允许 任 意车轮 与轨 道面 的间 隙大于 2m m。 3 )滑 靴底 部采用 耐磨 材料 加工 。 4 )此 平 板 车 制 造 严 格 按 照 执 行 标 准 M 37— T8

g 一重 力加速 度 , / g 取 9 8 N k, .;

互层 14—2 5m, 煤 层 自北 向南 逐 渐 变 薄 。无 伪 . . 5

顶 , 接顶 厚度 为 2 3 直 . 2 m灰 白色 粗 粒砂 岩 。老 顶 以 石英 为主 , 抗风 化能 力 强 的层 面发 育 而 成 , 顶 厚度 老

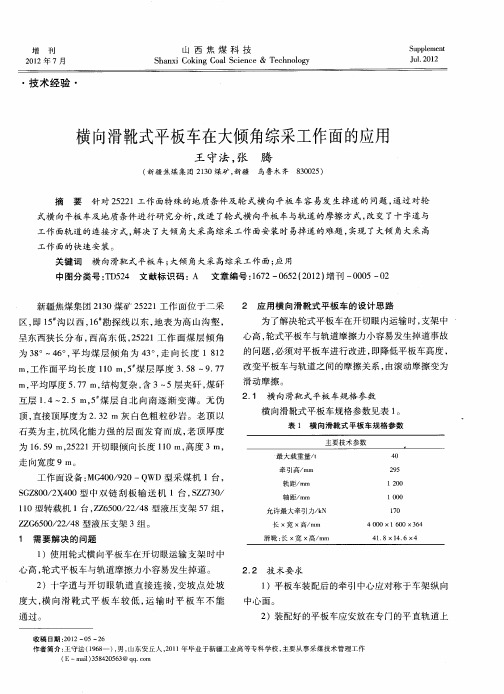

横 向滑靴 式平板 车规 格参 数见 表 1 。

增

刊

山 西 焦 煤 科 技

S a x k n a c e c h n iCo i g Co lS in e& Te h o o y c n lg

S p e n up l me t

21 0 2年 7月

・

J 12 1 u. 0 2

技术经验 ・

横向滑靴式平板车在大倾角综采工作面的应用

表 1 横 向滑 靴 式 平 板 车 规 格 参 数

主要技术参数

最 大 载 重 量/ t 牵 引高 / m a r

4 0 2 5 9 12 0 0

为 1.9m,5 2 开切 眼倾 向长 度 10m, 度 3m, 6 5 22 1 1 高

走 向宽度 9m。

工作 面, 工作 面 平 均 长 度 10 m, 层 厚 度 3 5 1 5 煤 . 8~9 7 .7 m, 均厚 度 5 7 结构 复杂 , 3~ 平 . 7m, 含 5层 夹矸 , 煤矸

的 问题 , 须对 平板 车进 行改进 , 必 即降低 平板 车高度 ,

电动平车的种类有哪些

电动平车是一种厂内轨道电动运输车辆。

首先,它是一种轨道式运输车辆,需要铺设在地面上。

在地面上行走,搬运物料的形式是:背负式;其次它是电驱动车辆,噪声低;再次它是一种平板车,车体无方向盘只有前进后退方向。

适用于企业内部,尤其是工序间的短距离定点频繁运载物料。

那么这种搬运车都有哪些类别呢?

(1)轨道平车

技术参数有:供电方式、载重吨位、台面尺寸、台面高度、轨道长度、轨道间距、操作方式。

(2)拖缆平车

特点:台面高度较低,装卸重物空易,但运行距离不能太长,一般不能超过100m,过长容易缠绕电缆。

(3)蓄电池系列平车

特点:安全性、机动性、灵活性。

(4)转盘换轨平车

(5)钢渣系列平车

特种电动平车及冶金工矿车辆,台面尺寸,轨距,载重吨位,供电方式等均

可根据用户需要进行设计制造。

(6)小车推拉平车

特点:平车主体上不带电器,电器设在可单独推动的小车上。

用途:冲洗房、喷砂房、烤漆房等。

(7)卷筒供电平车

特点:不用电缆,故安全可靠、不怕烫,不怕砸,不妨碍交叉运输,易实现遥控和自动化。

以上就是常见的一些电平车类别,希望可以帮到大家!。

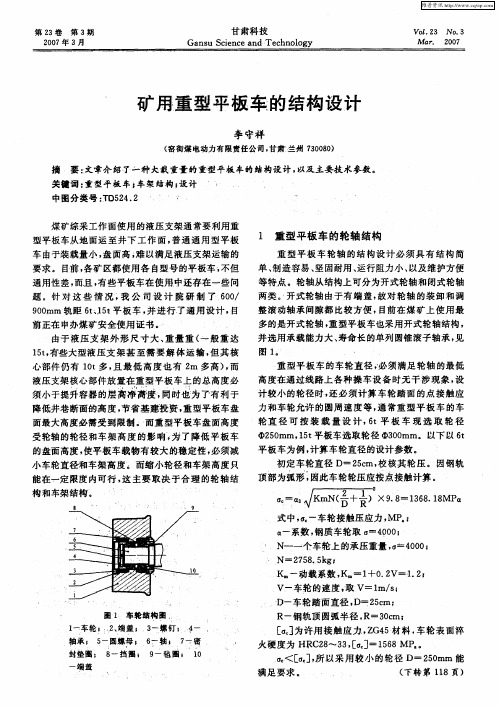

矿用重型平板车的结构设计

重 型平 板 车 的 车轮 直径 , 须 满足 轮 轴 的最低 必 高 度在通 过线 路上 各 种操 车 设 备 时无 干 涉 现 象 , 设 计 较小 的轮径 时 , 必 须 计 算 车轮 踏 面 的点 接 触应 还 力 和车 轮允许 的 圆周 速 度 等 , 常重 型 平板 车 的车 通 轮 直 径 可 按 装 载 量 设 计 , t平 板 车 现 选 取 轮 径 6

煤矿 综采工 作 面使用 的 液压支 架通 常要 利用重 型 平板车 从地面 运 至 井下 工作 面 , 通 通 用 型 平板 普 车 由于装载 量小 , 面高 ; 以满足 液压支 架运 输 的 盘 难 要求。目 , 前 各矿 区 都使用 各 自型 号的平 板车 不但

1 重 型 平 板 车 的轮 轴 结构

图 1 。 ・

通 用性差 , 而且 , 些 平板 车在 使用 中还 存在 一些 问 有

题 。针 对 这 些 情 况 , 公 司 设 计 院 研 制 了 6 0 我 0/ 90 0 mm 轨距 6 5 平 板 车 , 进 行了 通 用 设 计 , t】 t 并 目 前 正在 申办煤矿安 全使 用证 书 。 由于液 压 支 架 外 形 尺 寸 大 、 量 重 ( 般 重 达 重 一 1 t有 些大型液 压 支 架 甚 至 需要 解 体 运 输 , 其 核 5, 但 心 部件仍 有 1 t多 , 最 低 高 度 也 有 2 多高 ) 而 0 且 m , 液 压支架核 心部件 放置 在重 型平 板 车上 的总高 度必

火硬度为 H C 8 3 [。一16 . R 2~3 ,d ] 58MP 。 d< [。, 以 采 用较 小 的轮 径 D一2 0 。 d]所 5mm 能

满足 要求 。 ( 下转 第 1 8页) 1

2026有轨平板车毕业设计:毕设正文,三维设计,CAD装配图

分类号密级毕业设计说明书文档有重要部份删减需要原文档及配套CAD图纸,三维建模图等联系题目:有轨电动平板车设计学生姓名:专业:指导教师:职称:目录齿轮传动的设计计算 (22)高速级齿轮传动设计 (22)低速级齿轮的设计 (24)第五章结论 (27)参考文献 (29)摘要本次毕业设计第一论述了有轨平板电车的概念与主要的结构特点,随后分析了本次设计的任务要求,并提出了自己的设计思路与设计方案。

正文后续正文部份别离详细论述了该有轨电动平车的整体框架结构设计并分析了主轴的受力和轴承的选择等相关重要设计校核。

后续进行了减速器设计,对减速器的形式和尺寸外形、内部结构特点,并计算了相关的传动比,功率等数据。

相信通过详细设计后该有轨电动平板车能够推向市场。

本文设计研究主要采用三维建模的方式进行主体设计,该设计模式具有参数化更改特性能够按照设计者的想法进行更改,对设计的灵活性有了较大的提高,为了直观的表达各个部份的运动和彼此组合配合情形,本次后期进行了视频的制作,这在实际的生产中也是常常成为市场营销推行的重要手腕之一。

关键词:减速器;三维设计;有轨电动平车第一章绪论有轨电动平车概念电动平车,车间过跨车是一种电动有轨厂内运输车辆,有结构简单、利用方便、保护容易、承载能力大、不污染环境的长处。

普遍用于机械制造和钢铁企业、造船业、汽车制造业,作为车间内配合行车运移重物过跨之用。

有轨电动平车结构电动平车由车架、主动轮对、被动轮对、供电装置、操作系统、制动器组成1.车架:车架由工字钢组成,采用框架结构,由纵梁和多根横梁组成。

横梁间距、根数由车架长度来肯定。

2.主动轮对:主动轮对由车轮、轴、轴承座、轴承、减速机、电动机、制动器组成,车轮采用ZG340~640材质,车轮踏面进行淬火处置,硬度达到HRC280-340,深度5-6mm,车轴采用45#圆钢,进行调质处置。

减速机采用电动平车专用抱轴式减速机。

抱轴式减速机的长处是结构紧凑。

转弯式电动平车和三相轨道台车方案图

转弯式电动平车和三相轨道台车方案图

转弯式电动平车方案图如下图所示:

转弯式电动平车是在轨道上运行的平板车,它可以在以下几种轨道上转弯:s形轨道、环形轨道、C形轨道等弧形轨道。

转弯式电动平车转弯原理是:在直行轨道车的基础上,每个轮子配独立的导向机构和转弯机构,不受载重量的限制。

转弯式电动平车转弯半径与轨距和前后轮距有关,因此有轨电动平板车转弯半径是由平车的台面尺寸大小和轨道的轨距大小来决定的。

三相轨道台车方案图如下图所示:

三相轨道台车需要铺设三根轨道,轨道上带36V三相交流电,平车上的碳刷从车轮上取电至平车的控制箱,控制箱内部的升压变压器将36V三相交流电升压至380V三相交流电,然后供电给轨道台车的电机,通过电机带动减速机、车轮的转动,带动三相轨道台车的前进、后退、和停止,平车的移动和停止通过操作系统控制。

轨道上的36V交流电是380V交流电源通过降压变压器降压后得到的。

(特殊需求请垂询)。

D型便梁工法

Z:74

Y:74

S13Z:

Y:

Z:64

Y:64

S13Z

Y

Z:74

Y:74

结

点

板

S4

76

S4

100

S4

拆除D型梁分两步进行。

(1)第一步,拆除横梁。待路基回填至距枕底0.3m后,即渗水填料回填后,暂不回填道床,首先拆除斜杆S6,然后逐根拆除横梁并及时逐根穿进轨枕。从一端开始拆除,两头一齐松开螺栓,放下横梁至枕底,然后用预先拴好的大绳以人力拖拉旋转90°,使横梁顺线路方向,从枕木头与纵梁间的空隙中拖出,抬至安全位置,上紧螺栓立即回填这一空道碴,并捣固道床,这样按照顺序逐根拆除,逐空回填、捣固,当还剩5根横梁时,已无空间使横梁旋转,这时就要与车站联系,封锁线路1—2小时,照前法拆下横梁,但不回填道碴,待5根横梁全部拆出并拖出后,立即上好枕木,回填道碴,捣固道床。检查线路状况良好后,开通线路,纵梁就留在线间。

移至线间后立即抽掉滑轨和线路上的枕木木楔等并用干斤顶木楔立即将纵梁立正移至设计位置先在支垫上弹好墨线x装上牛腿联结板和定位角钢所有眼孔均应上满螺栓和弹簧垫每片梁均照此进行必须注意没有足够的封锁点或天窗时间不得进行移4d型梁安装侧的纵梁升高2030cm隔五根或六根抽一根原有旧枕塞入横梁若横梁位置不够可将邻近旧枕松开不取作适当调整只需抽出45根旧枕然后调整旧枕间距即可将所有横梁安装到位

甲

乙式ห้องสมุดไป่ตู้

丙

高

中位

低

275

425

575

785

635

485

2255

2245

2235

2205

外轨超高≤100(便梁利用墩台设置横向坡度来满足超高值)

毕业论文可回转电动平车设计

摘要电动平车是电动轨道运输车辆,在车间内搬运产品。

它具有结构简单、使用方便、容易维护、承载能力大、污染小等特点。

普遍用于机械和冶金行业的车间产品运输。

本文在大量查阅资料的基础上,在实践中,进行可回转电动平车设计。

在设计时,依据可回转电动平车设计任务书,对电动平车车架、传动系统、行走机构进行设计并分析车轮的性能加以选择。

在设计过程中,主要有三个设计重点。

第一:车轮的选用。

车轮虽然是标件,但车轮的选择为以后的设计工作提供了基础。

首先要确定出车轮的相关参数,特别是车轮的直径。

第二:传动系统的设计。

在设计的过程中,一共设计了两种传动系统可以选择,两种传输方案是使用3维建模分析,最后由设计的传动系统安装第二种合理性。

第三:行走机构的设计。

在这块的设计中,对主动轮轴及从动轮轴进行设计并加以分析校核。

为进一步测试驱动轮轴是不是符合强度要求,采用UG8.0分析主动轮轴。

关键词:电动平车行走机构传动系统回转机构ABSTRACTElectric-car electric rail transport vehicles, carrying products in the workshop. It has a simple structure, easy to use, easy to maintain, large carrying capacity, little pollution. Drag product widely used transport machinery and metallurgical industries. Based on a large number of access to information, in practice, make may turn electric flat car design。

At design time, according to the rotatable electric-car design task book, for electric-car chassis, transmission, running gear design and analysis of the performance of the wheel to choose. During the design process, there are three main design focus. First: the wheels of choice. While the wheel is standard items, but the wheels of choice provides the basis for future design work. First, to determine the relevant parameters of the wheel, in particular the diameter of the wheel. Second: drive system design. In the design process, the design of a total of two drive systems to choose from, two transmission solution is to use 3-D modeling and analysis, and finally install a second drive system designed by the rationality. Third: walking mechanism design. In this design, to take the initiative and driven axle shaft design and analyze check. To further test the strength of the drive shaft is in line with the requirements analysis using UG8.0 active axle。

电动轨道平板车

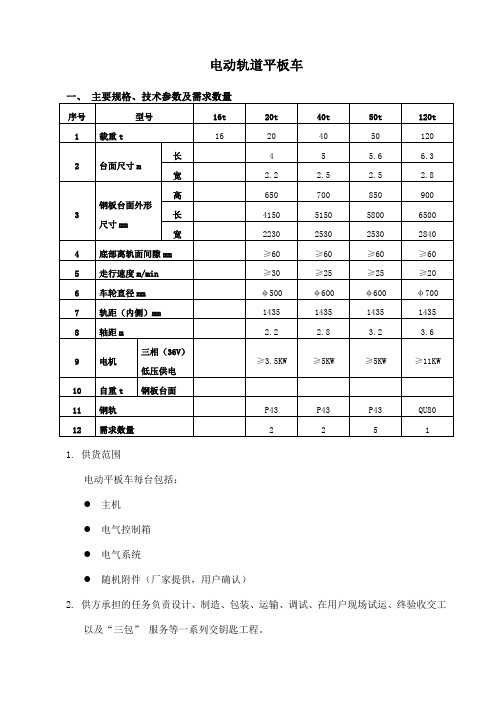

电动轨道平板车1. 供货范围电动平板车每台包括:● 主机● 电气控制箱● 电气系统● 随机附件(厂家提供,用户确认)2. 供方承担的任务负责设计、制造、包装、运输、调试、在用户现场试运、终验收交工以及“三包”服务等一系列交钥匙工程。

3. 使用方承担的任务● 平车基础制作、轨道安装(供货方提供基础图);● 提供吊装工具;● 协助供方设备就位。

二、设备组成部分、结构形式及车间内布置示意图设备采用电力驱动,平台运输,适用于零件、货物的周转。

整车设计应能够保证平板车便于装运、运行稳定、安全,无掉轨、卡轨和脱轨等故障,各机构的布置应合理,安装、维护和拆卸更换方便,备品备件易于采购。

满足厂房内各跨之间的工件或货物的周转等。

1. 组成部分:该设备由台车(车架)、驱动装置、平车轮组、连接缓冲装置及供电导电装置、电气控制系统及其相关附件组成。

2. 结构形式:设备采用轨道平台式结构,由电气控制平台车在轨道上做来回运动。

三、主要结构及技术要求1. 车架车架采用板架结构,构架采用国标大型工字钢。

主要承重件材质和厚度应满足使用要求。

台面开检修孔,检修孔盖板强度不低于台面结构强度。

2. 传动装置减速机采用电动平车专用抱轴式减速机,齿面为中硬齿面,齿轮副精度不低于GB10095中的887级。

一对啮合齿轮的齿面硬度:小齿轮不得低于240HB,大齿轮不得低于187HB。

减速机空运转时噪音不大于82(dB)A。

减速机箱体采用板焊结构。

走轮转动灵活自如,轴承采用国产名牌产品。

轴承座和减速机轴承盖内装润滑脂,特别是透盖的密封槽处,充满润滑脂。

3. 供电导电装置电动平板车通过降压系统,将380V电源电压降到36V的安全电压,送电给导电轨(导电轨兼做平板车的行走轨道)。

在车架前后的横梁上各有三个导电装置,在轨道上滑动取电,经导电装置将低压电送至平板车上的升压变压器,升压变压器升压至380V 以拖动电动机,驱动平板车行走。

导电装置采用无缝钢管结构,保证在轻微撞击后不断裂。

电动平板车技术规范书-特变电工

特变电工天津智能科技研制项目10吨、20吨、50吨电动平板车技术条件一、设备名称及数量1. 10吨蓄电池电动平板车两台。

2. 20吨蓄电池电动平板车五台。

3. 50吨蓄电池电动平板车一台。

二、主要技术参数三、使用环境条件:1. 室内行车环境温度:-5 - +45℃;室外行车环境温度: -25℃ - +45℃2. 周围环境湿度(相对湿度):≦90%3. 在室内外均有使用。

四、轨道平车车轮对系统:轨道电动车轮材质为ZG55,车轮踏面进行淬火处理。

轴承座材质为ZG35;轴的材质为40Cr,并经调质处理,轴承采用品牌产品。

车轮与车体之间加结构件以缓和冲击。

平车室外轨道与龙门吊车轨道有交叉(门吊轨道型号为QU80),交叉处应有相应的设计,设计合理符合相关安全标准要求。

五、车体结构及传动系统:1. 车架结构设计合理、坚固、表面平整光洁美观,上表面无可见焊缝突起,全车表面不平度不超过4 mm,车体所有棱边圆角化处理。

2. 传动装置设计紧凑、可靠、运行平稳、体积小,检修方便,运转时的噪声不大于65分贝。

3. 启动平顺,逐渐加速,无过冲现象;运行速度无极变速,;停车平稳。

4.车体上安装行走警示、车体周边保护装置。

外观涂装美观,符合相关安全要求。

5. 操作控制采用手动控制柄,安全装置齐全。

6. 车体前后各设置一个急停开关,手柄和遥控器符合国家标准要求,具有急停开关功能。

六、供电驱动:蓄电池供电,配备专用充电机给蓄电池充电,充电时间不超过8小时,一次充足电可满足2~3天使用(24小时使用率不超过30﹪)。

平车驱动电机为专用高品质驱动电机。

蓄电池反复充电不小于800次,电池容量不小于330AH(24只),驱动方式设计合理,确保车辆具有良好的抗过载能力和优良的恒速性能。

七、轨道平板车电气系统:操纵方式用手动按纽的操作手柄方式,设有前进、后退按钮,且与车的前后方向保持一致。

供电电器设备包括随车控制箱、专用电机,投标时列出详细配置表,控制箱主要电器元件采用名优产品。

25t矿用平板车技术协议

山东省郓城煤矿MPC26-9矿用平板车协议甲方:山东省郓城煤矿乙方:滕州市天华矿山机械有限责任公司二零一四年三月山东省郓城煤矿MPC26-9矿用平板车技术协议甲方:山东省郓城煤矿乙方:滕州市天华矿山机械有限责任公司为确保质量和高水平顺利竣工,满足甲方要求,乙方按甲方对设备规格及技术要求为甲方设计、生产安装25t矿用平板车。

经双方友好协商,本着“诚信双赢、合作共进、互惠互利”的原则,就25t矿用平板车项目签订本《技术协议》,该协议作为《供货合同》的附件,与合同正式文本具有相同的效力,以资共同信守。

1、标准与规定1.1乙方所提供的25t矿用平板车,应满足《煤矿安全规程》(2011版)等相关要求。

1.2乙方所提供的25t矿用平板车,还应满足国家及行业等设计、加工、制造相关标准及规范等要求。

1.3执行标准GB/T 2885.5-2008《矿用窄轨车辆第5部分:平板车》及MT387-2007《煤矿窄轨矿车安全性测定方法和判定规则》。

2、总则2.1山东省郓城煤矿设计处理能力2.4Mt/a。

2.2乙方应根据甲方要求提供有关设备、图纸、技术资料。

2.3本技术协议适应于甲方25t矿用平板车的功能设计、结构、性能等方面的技术要求。

2.4本技术协议未尽事宜,由甲方、乙方协商确定。

3、运输条件罐笼体积尺寸:长5(米)×宽2.3(米)×高2.8 (米)。

罐笼提升能力:25t。

曲率半径:地面上最小9米,井下最小12米,最大15米。

轨距:900mm。

坡度:上山坡度最大14°。

4、技术参数项目名称MPC26-9外形尺寸(长×宽×高)(mm)2800×1400×360 3800×1400×360 4500×1400×360 面板尺寸(长×宽)(mm)2440×1400 3440×1400 4140×1400名义载荷量(吨)26最大载重量26吨轨距(mm)900轴距(mm)900 1200 1200允许最大牵引力(KN)120底盘破断载荷(KN)1200斜巷运行最大角度26度牵引高度(mm)260轮径(mm)φ260最大运行速度m/s 2通过最小曲率半径m 8 10配套件三环直径(mm)插销直径(mm)φ60自重(Kg)1550 1650 17505、技术要求5.1底盘主梁用12#矿用工字钢:纵向四道,横向五道。

帕菲特电缆卷筒车说明书

电缆卷筒车说明书河南帕菲特搬运设备有限公司地址:新乡市洪门镇关堤工业园新延路与107国道交叉口东100米电话:************************传真:************网址:尊敬的用户:非常感谢您选择使用河南帕菲特搬运设备有限公司系列产品。

能有机会为您提供服务,我们深感荣幸;对您的合作和支持,我们表示诚挚的谢意。

为了使本产品能更好的发挥效能,给您的工作带来更多方便,给您的企业带来更大的效益,请认真阅读领会本“产品使用说明书”,并严格按照有关规程进行作业。

特别提示:按章操作、严禁违章作业使用中请按时加注润滑油公司简介河南帕菲特搬运设备有限公司是一家集研发、设计、生产、销售为一体的专业国际化搬运设备公司;拥有一支现代化的管理团队,技术团队与生产技师团队,凭借先进的管理方法和服务理念,依靠当地政府的人才、环境支持优势,成立伊始,已经初露锋芒。

公司成立于2015年12月,生产厂区位于新乡市榆东经济开发区,占地3.33万㎡,市内办公区位于新乡市地标性建筑嘉亿东方明珠大厦;拥有现代化大型厂房与世界先进生产设备,年产能力1500多台搬运设备,可生产1-300吨区间各种吨位BDG低压轨道型、BJT电缆卷筒型、BHX安全滑触线型、BXC蓄电池型、BTL拖电缆型、BP无动力型、BQY火车牵引型、BWP无轨搬运型、特种车等就九大系列包括转弯型、无轨道型、钢包型、喷漆房型、喷砂房型、摆渡型、液压升降型、循环型、矿用型、起重机型、台车型等八十多种搬运设备产品及起重配件、抱轴式减速机、防爆电机、直流电机等多种搬运设备备件。

强大的设计团队可以承接各种非标、非常规的平板车设计。

产品符合JB/T6127-2010机械行业标准,具有结构紧凑、外形美观、定位准确、操作简单、转弯行驶平稳、爬坡能力强、行驶距离远、噪音低、易维护、无线缆易遥控的优点,适合于各种环境的运输,广泛应用于冶金、煤炭、机电、重工、造船、轻工业等企业中。

PC-30型轨道平板车(吊)检查表

26

油漆状况

均匀、无污点、流痕、脱层、起泡、皱纹和开裂等缺陷

27

转向架走行系统

采用焊接构架。

28

轴箱温升小于40°C。

29

当轨道平板(吊)车吊运时,转向架不得脱离车体底架。

30

制动系统

轨道平板(吊)车应确保制动可靠,采用性能先进的制动机,以提高车辆制动倍率和避免空车制动时车辆的滑行。

53

与动力牵引车联接的空气接头

铁道车辆通用制动软管连接器。

54

与动力牵引车联接的电器接头

专用航空接头,动力电缆插头。

55

颜色

车体颜色:黑色,车轮按规范涂红/白色;各种管路用不同的颜色标识加以区分。

56

维护保养

提供轨道平板(吊)车的修程、周期及修理项目内容。

57

重联检查

重联试验

当两台平板吊车和内燃调机重联时,其中的任何一台内燃调机能够通过平板吊车重联线控制另一台内燃调机正常起动、运行、制动和停机;能够实时检测、显示与之重联的内燃调机动力单元相关数据,并且检测数据符合相关要求。

验收人: 验收时间:

PC-30型轨道平板车(吊)检查表

检查日期: 年 月 日 检查人:

序号

检查项目名称

检查标准

检查结果

PD0009

PD0010

1

技术参数

轨距(mm)

1435

2

额定载重(t)

30t

3

轴重(t)

≤14t

4

最高运行速度(km/h)

80

5

通过最小曲率半径(水平)(m)

100

6

DKZ1型斩波调压地下铁道电动客车

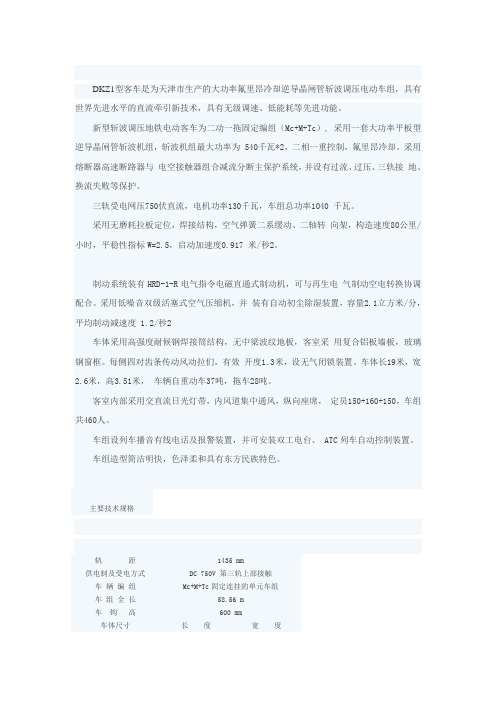

DKZ1型客车是为天津市生产的大功率氟里昂冷却逆导晶闸管斩波调压电动车组,具有世界先进水平的直流牵引新技术,具有无级调速、低能耗等先进功能。

新型斩波调压地铁电动客车为二动一拖固定编组(Mc+M+Tc), 采用一套大功率平板型逆导晶闸管斩波机组,斩波机组最大功率为 540千瓦*2,二相一重控制,氟里昂冷却。

采用熔断器高速断路器与电空接触器组合减流分断主保护系统,并设有过流、过压、三轨接地、换流失败等保护。

三轨受电网压750伏直流,电机功率130千瓦,车组总功率1040 千瓦。

采用无磨耗拉板定位,焊接结构,空气弹簧二系缓动、二轴转向架,构造速度80公里/小时,平稳性指标W=2.5,启动加速度0.917 米/秒2。

制动系统装有HRD-1-R电气指令电磁直通式制动机,可与再生电气制动空电转换协调配合。

采用低噪音双级活塞式空气压缩机,并装有自动初尘除湿装置,容量2.1立方米/分,平均制动减速度 1.2/秒2车体采用高强度耐候钢焊接筒结构,无中梁波纹地板,客室采用复合铝板墙板,玻璃钢窗框。

每侧四对齿条传动风动拉们,有效开度1.3米,设无气闭锁装置。

车体长19米,宽2.6米,高3.51米,车辆自重动车37吨,拖车28吨。

客室内部采用交直流日光灯带,内风道集中通风,纵向座席,定员150+160+150,车组共460人。

车组设列车播音有线电话及报警装置,并可安装双工电台、 ATC列车自动控制装置。

车组造型简洁明快,色泽柔和具有东方民族特色。

主要技术规格轨距1435 mm供电制及受电方式DC 750V 第三轨上部接触车辆编组Mc+M+Tc固定连挂的单元车组车组全长58.56 m车钩高600 mm车体尺寸长度宽度19000 mm2600 mm 车顶高3510 mm车辆地面距轨面高度1100 mm 中心距12600 mm车轮直径860 mm车辆自重车种Mc M Tc 重量(T)373728定员座席数506050站立数100110100最高速度80 km/h启动加速度0.94 m/s2常用制动减速度 1.0 m/s2紧急制动减速度 1.2 m/s2功率130 kw x 8控制方式氟里昂冷却斩波调压(再生制动)(注:素材和资料部分来自网络,供参考。

MPC26-6平板车

中煤集团

MPC26-6平板车

zmjt054

目录

01/ MPC26-6平板车介绍

02/ MPC26-6平板车型号意义

03/ MPC26-6平板车技术指标

04/ MPC26-6平板车样图

01/ MPC26-6平板车介绍

MPC26-6平板车介绍

• MPC26-6平板车适用于矿山井下巷道及地面车场,运输 设备、配件及其它物料。数辆矿车组成一列,由动力机 车牵引在轨道上行走。矿车由车轮,车架及缓冲器三部 分组成。其规格按矿车载重的大小区分,常用的是8到10 吨的。

MPC26-6平板车样图

谢谢观赏

03/ MPC26-6平板车技术指标

MPC26-6平板车技术指标

• 型号:MPC26-6 • 装载量:20吨 • 轨距:600mm • 外形尺寸:长3460mm宽1300mm高364mm • 轴距:1100mm • 轮径:300mm • 牵引高度:320mm • 额定牵引力:120KN

04/ MPC26-6平板车样图

பைடு நூலகம்2/ MPC26-6平板车型号意义

MPC26-6平板车型号意义

• 产品的型号由英文大写字母和阿拉伯数字组成,主要描述的数 据是煤矿用车的车型、车箱容积和轨距,各字母和数字的顺序 为固定排列,其中MPC26-6所代表的含义如下:

• M-表示煤矿用车 • P-表示平板车 • C-表示煤矿用车 • 26-表示矿车载重吨 • 6–表示轨距600mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种大轨距电动平板车的设计

介绍了华菱V AMA电动平板车的设计计算方法,指出2800mm大轨距电动平板车的设计特点。

该平板车在华菱钢厂现场使用中稳定、可靠,成功作为一种大轨距电动平板车的设计实例。

标签:电动平板车;设计;大轨距前言

电动平板车,又称电动平车、电平车、台车等,它是一种运输车,它是电驱动车辆在电动机减速机驱动下自动运行的一种平板车[1]。

湖南安赛乐米塔尔汽车板有限公司,所需的80t电动平板车是用于车间内冷轧卧卷和成品卷的运输,其轨距为2800mm。

文章介绍根据电动平板车的应用背景和需求,设计了电动平板车的主要部件,如电动机减速器的选型、车架结构,并确定了这些部件的尺寸参数;同时指出采用一种鼓形齿联轴器的结构形式解决大轨距啃轨的难点。

实践使用中,这种大轨距电动平板车运行平稳、可靠,得到用户的好评。

1 平板车技术参数及外形结构

1.1 技术参数

V AMA项目大轨距平板车外形尺寸为5000mm×3000mm×853mm(长×宽×高);名义载重:80000kg;平板车自重:10000kg;牵引高度:645mm;轴距:1948mm;轨距(内侧距):2800mm;车轮直径:630mm;行程:59m;供电方式:滑触线。

1.2 外形结构(见图1)

图1 平板车的外形结构

2 三合一电机减速机的选择

2.1 阻力矩Mm和摩擦阻力Pm

平板车运行时的主要摩擦力矩有:滚动摩擦阻力矩,车轮轴承的摩擦阻力矩以及附加摩擦力矩[2]。

Mm=(G+Q)g*(R+μd/2)β (1)

Pm=2Mm/Dc (2)

式中G为平板车自重,G=10,000KG;Q为载重量,Q=80,000KG;Dc

为车轮直径,Dc=630mm;R为滚动摩擦系数,R=0.8;μ为车轮轴承摩擦系数,μ=0.015;d为轴承内径:d=18mm;β为附加摩擦系数,β=1.5;

代入得:

Mm=2902.5Nm

Pm=9214N

2.2 坡度阻力矩Mp及阻力Pp

Pp=(G+Q)gKp (3)

Mp=Pp×Dc/2 (4)

式中Kp为坡度阻力系数,Kp=0.002;

代入得:

Pp=1800N

Mp=567Nm

2.3 平板车的静阻力矩系数Mj及静阻力Pj

Mj=Mm+Mp=3470Nm (5)

Pj=Pm+Pp=11014N (6)

2.4 电动机的实际功率Pd

Pd=Kd*Nj=Kd*[PjVc/(1000ηm)] (7)

式中Nj为静功率;Vc为平板车运行速度,Vc=23m/min(设计值);η为运行机构效率,η=0.9;m为电动机数量,m=1;Kd为电动机的安全系数,Kd=2

代入得:

Pd=9.4kW

2.5 电机减速机型号的选择

n2=Vc/πD=11.63r/min

i=n1/n2=1470/11.63=126.4

式中n1为电机转速;n2为输出转速;i为减速机数比;

根据计算的驱动功率,选取一套三合一电机减速机双轴伸输出的设计。

其性能参数为:

型号:K127DRS160M4BE20HR/V

功率:11kW

速比:122.48

输出转速:12r/min

3 电动平板车的车架设计

平板车的车架是整个平板车在运输工程中直接承载的关键结构,其结构形式对平板车运行平稳及承载能力有重要影响。

本设计中,车架由4根横梁和若干纵梁组成,运输部件时4根横梁主要承载。

边梁与横梁焊接在一起,力通过横梁传递给纵了梁,使加在车架上的力均化,保证了平板车运行的平稳。

车架车梁受力图结构如图2所示。

图2 平板车车梁受力图

车架框架横梁采用40c工字钢(GB/T706-1988),材料为Q235B,按。

40c 工字钢:抗弯截面模数Wx=1190[3],按经验设计取安全系数为2,许用应力[σ]=117.5 MPa

横梁单位长度上的载荷重:q=Wg /(6L)(8)

均布载荷产生的弯距:M1=Kd*ql2/2 (9)

牵引力产生的弯距:M2=Pj*e/4=1 698 N·m (10)

式中Wg为平板车载重Wg=800000N;L 为车梁长度,L=5m;Kd为安全系数,Kd=2;l为悬臂长度,l=1m;e为牵引点距车梁中心轴的距离,e=0.2m。

代入得:

q=40000N/m

M1=40000Nm

M2=505Nm

Mmax=M1+M2=40505Nm;

车梁抗弯截面模数Wxi=Mmax /[σ]=345<1190,40c工字钢材料的选择满足设计要求[4]。

4 2800轨距电动平车设计特点

4.1 单驱动双轴伸输出设计

采用SEW三合一减速机传动设计,实现电机、减速机和刹车机构一体化,比常规的双驱动设计降低了制造成本。

通常大轨距电动车在设计时采用两侧双电机减速机驱动。

例如北京顺义冷轧2800轨距电动平车就是两侧采用了两套5、5kw电机减速机双驱动。

文章采用一套11kw的三合一减速机单驱动双轴伸输出的设计。

由于单驱动设计只需一套驱动装置,所以制造成本降低很多。

采用单驱动设计结构,比通常的双驱动设计有更高的可靠性能。

这是因为双驱动的两套电机减速机之间由于快速响应时间不同,存在着运行不同步的问题,运行的不同步会造成啃轨现象,特别是当一个驱动侧出现断电或其它故障时,甚至会出现侧翻。

因此单驱动设计有更好的可靠性能。

同时由于传动链简捷,传动效率更高。

4.2 采用鼓形齿式联轴器传动设计,补偿轴向和经向两个方向的误差

由于加工和装配都存在着误差,特别是钢结构焊接件的变形误差更大,还有在使用过程中热变形的问题都会给使用的可靠性带来很大的影响。

在设计中采用了鼓形齿式联轴器联接。

它在轴向的最大补偿量可达5mm,在经向的补偿量可以到3度。

能够很好的解决上述问题,提高了传动的可靠性。

4.3 轴承座采用双十字键结构

通常设计由于车架体整体焊接变形很大(一般变形量达10至15mm以上),要用很厚的调整垫片组来调整轴承座的平面度。

本设计采用扁担形轴承座结构,在两端的结合部位采用双十字键定位,如图1所示,尺寸780H9/f9,170H9/f9分别控制两个方向的精度。

车架体上的8个轴承座基面在焊接后一次加工成形,确保其安装基础的平面度和直线度,与轴承座装配时无需找正,一次安装到位,从而控制高度方向的精度。

该种设计结构简单可靠,定位精度高,减少了装配难度和工作时间。

轴承座采用固定端和游动端组合的结构形式,解决由于运转中的热变形问题而造成轴承的损坏,提高轴承的使用寿命。

5 结束语

该种设计的电动平板车,将一台电机减速机和鼓形齿联轴器的设计特点,成

功应用在2800mm大轨距的平板车生产实践中。

在现场运送钢卷中,该平板车运行稳定、可靠、低噪音,完全满足用户的需要,成功作为一种大轨距电动平板车的设计实例。

参考文献

[1]赵静一,李侃.平板车发展状况与趋势[J].东北大学学报,2008(2):258-261.

[2]张质文,等.起重机设计手册[M].北京:中国铁道出版社,1997,1.

[3]成大先,等.机械设计手册[M].北京:化学工业出版社,2004,1.

[4]王文艳.40 t新型运架平板车设计计算[J].机械管理开发,2012(1):30-31.

作者简介:刘欣荣(1983,9-),女,山西朔州人,本科,助理工程师,研究方向:机械产品设计。