五金行业成品检验标准书样板

五金件通用检验标准书

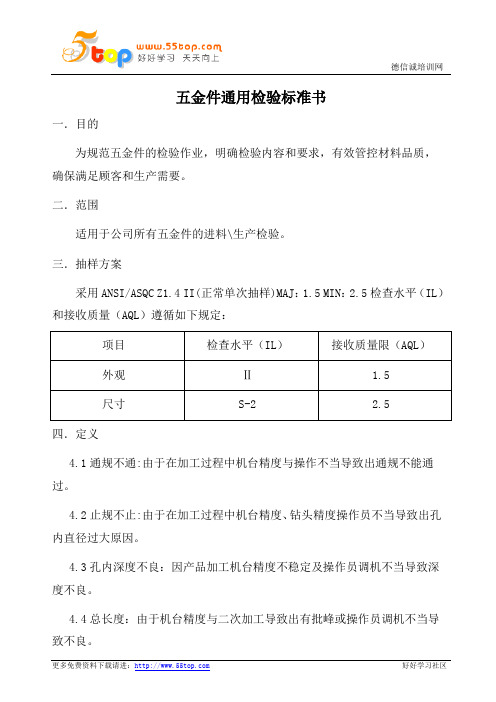

五金件通用检验标准书一.目的为规范五金件的检验作业,明确检验内容和要求,有效管控材料品质,确保满足顾客和生产需要。

二.范围适用于公司所有五金件的进料\生产检验。

三.抽样方案采用ANSI/ASQC Z1.4 II(正常单次抽样)MAJ:1.5 MIN:2.5检查水平(IL)和接收质量(AQL)遵循如下规定:项目检查水平(IL)接收质量限(AQL)外观Ⅱ 1.5尺寸S-2 2.5四.定义4.1通规不通:由于在加工过程中机台精度与操作不当导致出通规不能通过。

4.2止规不止:由于在加工过程中机台精度、钻头精度操作员不当导致出孔内直径过大原因。

4.3孔内深度不良:因产品加工机台精度不稳定及操作员调机不当导致深度不良。

4.4总长度:由于机台精度与二次加工导致出有批峰或操作员调机不当导致不良。

4.5扁位:因二次加工中心加工过程中调机及机台不稳定、刀具不良导致。

4.6角度:因二次加工中心加工过程中,治具及钻头机械操作不当导致不良。

4.7 毛刺:由于机械加工后未处理好,导致加工件边缘或产品内部处所产生的金属毛刺。

4.8刀纹:由于在加工过程中不当导致产品表面出现的划痕、刀纹。

4.9尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.10“R角”过/小大:产品因设备精度不够,导致R角处过小/大。

4.11倒角不够:产品二次加工中心人员操作不当导致不良。

4.12毛丝:产品表面出现细小的尘丝。

4.13产品做错:在二次加工操作员图纸不清楚及管理人员、现场品质人员没有现场指导导致批量不良。

五.检验条件5.1 外观检验条件5.1.1 光源:在朝背散射的自然光照下,或在物件距光源0.65~1.0m 的40W日光灯下。

5.1.2 目视距离:300-500mm。

5.1.3 目视角度:检测面与人眼方向成45°~90°。

5.1.4 目视时间:5~10S。

5.1.5显微镜:检测孔内毛丝。

5.1.6二次元:检测距离\角度等。

五金件检验标准

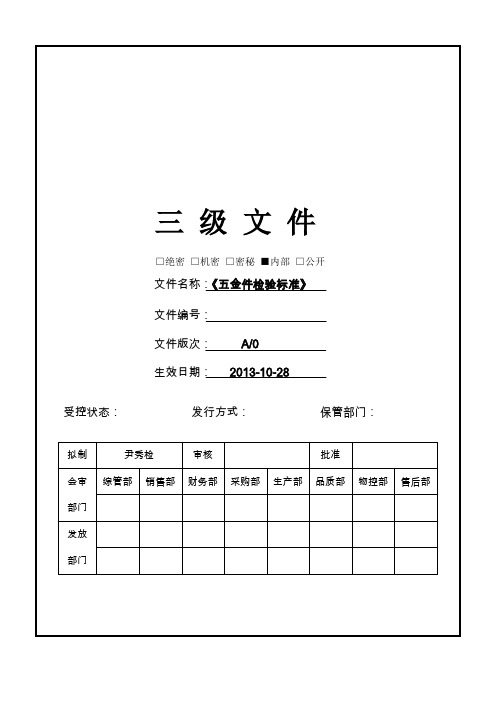

三级文件□绝密□机密□密秘■内部□公开文件名称:《五金件检验标准》文件编号:文件版次:A/0生效日期:2013-10-28受控状态:发行方式:保管部门:拟制尹秀检审核批准综管部销售部财务部采购部生产部品质部物控部售后部会审部门发放部门1、目的明确五金件来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性。

2、范围适用于深圳市创品新媒体科技有限公司五金件检验。

3、定义3.1 基本定义3.1.1) A 面:指组装成整机后的正前面、上表面及丝印面(在使用过程能直接看到及吸引视觉的表面)。

3.1.2) B 面:指组装成整机后的背面(需将视线偏转45°~ 90°才能看到的四周边);3.1.3) C 面:指组装成整机后的底面(正常使用时看不到的背面及底面)。

3.1.4) 限度样板:对于文字难以描述清楚或不易判定合格与不合格之外观缺点,则以提供承认样品及说明图片,供检验时作依据。

3.2 缺陷定义3.2.1)毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

3.2.2) 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

3.2.3)切割不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。

3.2.4)变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。

3.2.5)氧化:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

3.2.6)尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

3.2.7)“R 角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

3.2.8)表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

3.2.9)倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

3.2.10)异色点:在产品表面出現颜色异于周围颜色的点。

五金零件检验基准书范例

检验工具 Inspection

tool

1

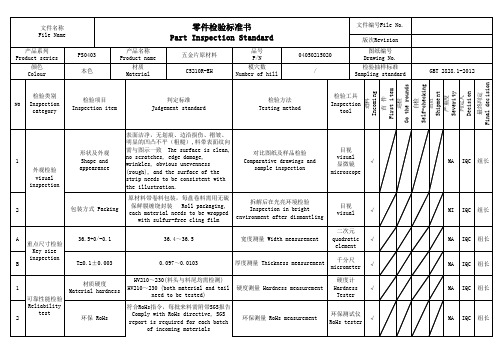

外观检验 visual inspection

形状及外观 Shape and appearance

表面洁净,无划痕、边沿损伤、褶皱、 明显的凹凸不平(粗糙),料带表面纹向 需与图示一致 The surface is clean, no scratches, edge damage, wrinkles, obvious unevenness (rough), and the surface of the strip needs to be consistent with the illustration.

份PCS 份PCS

制 定Prepared by

进料 Incoming

首件 First item

巡检 Go the rounds

自检 Self-checking

出货 Shipment

严重度 Severity

判定人 Decision 最终判定 Final decision

GBT 2828.1-2012

with sulfur-free cling film

拆解后在光亮环境检验 Inspection in bright environment after dismantling

目视 visual

√

A 重点尺寸检验 Key size inspection

B

36.5+0/-0.1 T=0.1±0.003

检验类别 NO Inspection

category

检验项目 Inspection item

判定标准 Judgement standard

检验方法 Testing method

检验工具 Inspection

五金件检验标准范本

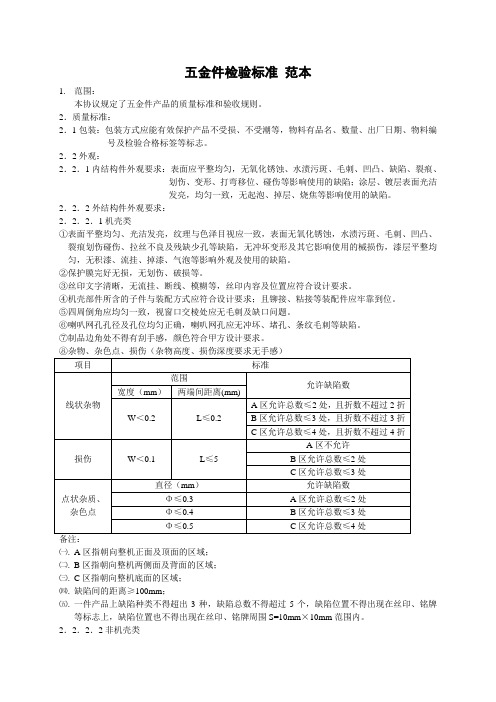

五金件检验标准范本1.范围:本协议规定了五金件产品的质量标准和验收规则。

2.质量标准:2.1包装:包装方式应能有效保护产品不受损、不受潮等,物料有品名、数量、出厂日期、物料编号及检验合格标签等标志。

2.2外观:2.2.1内结构件外观要求:表面应平整均匀,无氧化锈蚀、水渍污斑、毛刺、凹凸、缺陷、裂痕、划伤、变形、打弯移位、碰伤等影响使用的缺陷;涂层、镀层表面光洁发亮,均匀一致,无起泡、掉层、烧焦等影响使用的缺陷。

2.2.2外结构件外观要求:2.2.2.1机壳类①表面平整均匀、光洁发亮,纹理与色泽目视应一致,表面无氧化锈蚀,水渍污斑、毛刺、凹凸、裂痕划伤碰伤、拉丝不良及残缺少孔等缺陷,无冲坏变形及其它影响使用的械损伤,漆层平整均匀,无积漆、流挂、掉漆、气泡等影响外观及使用的缺陷。

②保护膜完好无损,无划伤、破损等。

③丝印文字清晰,无流挂、断线、模糊等,丝印内容及位置应符合设计要求。

④机壳部件所含的子件与装配方式应符合设计要求;且铆接、粘接等装配件应牢靠到位。

⑤四周倒角应均匀一致,视窗口交棱处应无毛刺及缺口问题。

⑥喇叭网孔孔径及孔位均匀正确,喇叭网孔应无冲坏、堵孔、条纹毛刺等缺陷。

⑦制品边角处不得有刮手感,颜色符合甲方设计要求。

⑧杂物、杂色点、损伤(杂物高度、损伤深度要求无手感)备注:㈠.A区指朝向整机正面及顶面的区域;㈡.B区指朝向整机两侧面及背面的区域;㈢.C区指朝向整机底面的区域;㈣.缺陷间的距离≥100mm;㈤.一件产品上缺陷种类不得超出3种,缺陷总数不得超过5个,缺陷位置不得出现在丝印、铭牌等标志上,缺陷位置也不得出现在丝印、铭牌周围S=10mm×10mm范围内。

2.2.2.2非机壳类①.制品表面平整均匀、光洁发亮,纹理与色泽目视应一致,表面无氧化锈蚀、拉丝不良、水渍污斑,无影响使用或外观的毛刺、凹凸、裂痕、划伤、碰伤及残缺少孔等缺陷,漆层平整均匀,无积漆、流挂、气泡等影响外观及使用的缺陷。

五金件出货检验报告大华模板

年月日

XXXXX有限公司

五金件QA出货检验报告

批次号 出货数量

抽样方 法

客户名 称

□放宽

□正常

产品描述

客户料号

□加严

判定结论 □合格

不良品处理:□特采 □退货 □挑选 □返工

1)检验水平:

抽样数:

PCS;

CR=0

MA类不合格数: PCS;(AQL:

NO

不良项目 (MA)

不良数

□OK □OK

□NG 判定

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

□NG 判定

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

表单编号:xxxxxxxx

10

Re= 不良数

5

5

异色点

5 堆漆/凸包

11

6

6

色差

6 污迹/脏污

12

2)抽样数: PCS;不合格数:

NO

允许值

1

1

PCS; (Ac= 0 ,Re= 1 ;)

结论:

测试结果(每个尺寸项目随机记录实测值)

2

3

4

5

6

7

□OK 8

□NG

判定 □OK □NG

尺2 寸3 检4 验

5

□OK □NG □OK □NG □OK □NG □OK □NG

NO

外 观

1

包装潮湿、破 损1ຫໍສະໝຸດ 检 2 无物料标签2

验

3

实物与标签不 符

3

4

4

Ac= Re= );

五金行业质量标准【范本模板】

五金行业质量标准四.定义4。

1A面:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面);4。

2B面:指组装成整机后的侧面(需将视线偏转45°~90°才能看到的四周边).4。

3C面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面).4。

4△E(DELTA—E):在均匀颜色感觉空间中,人眼感觉色差的测试单位。

当△E为1。

0时,人眼就可以感觉到色彩的变化了。

这种测试方法用于当顾客指定或接受某种颜色时,用以保证色彩一致性的量度。

4。

5 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺.4。

6划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

4.7裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐.4。

8变形:因加工设备调校不当或材料因内应力而造成的产品平面形变.4。

9氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

4.10尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.11“R角”过大:产品因折弯或冲压设备精度不够,导致折弯处弧度过大。

4。

12表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

4。

13倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

4.14焊接疤痕:产品焊接后未经打磨刨光而残留的凸起疤痕。

4。

15色差:产品表面颜色与标准样品颜色有差异。

4。

16异色点:在产品表面出现颜色异于周围颜色的点。

4.17破裂:因机加工损伤而造成产品的裂纹或细小开裂。

4.18麻点:喷涂件表面上有附著的细小颗粒。

4.19堆漆:喷涂件表面出现局部的油漆堆积现象。

4.20阴影:喷涂件表面出现的颜色比周围暗的区域。

4。

21露底:喷涂件出现局部的油漆过薄而露出底材颜色的现象。

七.检验标准7。

1 说明7.1.1 当缺陷的直径D<0。

五金类产品成品检验标准

Welcome To

Download !!!

欢迎您的下载,资料仅供参考!

L=2

0.02

L=3

0.03

L=4

0.04

5<L≤10

0.1

10<L≤30

0.02

30<L≤180

0.4

180<L≤500

0.8

500<L

1

附表二:“金属铁板、铝制品冲压成型材料压痕污点标准表”

最大面积m㎡

间距

A级面

B级面

C级面

0.5<A≤1

50 mm

1个以内

1个以内

不计

1<A≤2

50 mm

不允许

2个以内

不计

2<A≤3

50 mm

不允许

1个以内

2个以内

附表三:“金属铁板、铝制品冲压成型材料刮伤标准表”

1.ห้องสมุดไป่ตู้视刮伤明显:

长宽大小(mm)

间距

A级面

B级面

C级面

L<2

Wire<0.2

50 mm

1

2

不计

2≤L<3

Wire<0.2

50 mm

不允许

2

不计

3≤L<5

Wire<0.2

50 mm

不允许

1

3

5≤L<10

Wire<0.2

目视、点规

2、尺寸

依照客户承认图纸确认检验的重点公差尺寸,实际测量公差应在图纸标示公差内,若无公差则用一般指定公差。

卡尺

每批抽检5个,发现任何一项不合格则判整批不合格品,不足5个全检,有1个不合格判整批不合格

附表一:“金属铁板、铝制品冲压成型材料弯曲度标准表”

五金产品检验标准书

五金产品检验标准书一•目的为规范五金产品的检验作业,明确检验内容和要求,有效管控产品质量,确保满足顾客要求。

二.范围适用于公司所有 A类、B类五金件的进料、制程、出货检验。

二.抽样方案采用GB/T2828.1-2003单次抽样,检查水平(IL)和接收质量(AQL)按一般检验水准执行:四.定义4.1A面:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面);4.2B面:指组装成整机后的侧面(需将视线偏转45 ~90才能看到的四周边)。

4.3C面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面)。

4.4毛边:由于机械冲压,数控车床或CNC电脑锣加工未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

4.5划伤:由于在加工,运输过程中防护不当导致产品表面出现的划痕、削伤。

4.6裁切不齐:由于产品在加工过程中定位不当,导致产品边缘切割不齐。

4.7变形:因加工设备调校不当或材料因内应力而造成的产品平面形变。

4.8氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

4.9尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.10 “R角”“C角”异常:因调试不当或铳刀严重损耗,导致“ R角”“C角”过大或过小。

4.11表面凹痕:因加工过程中铳刀踫伤,搬运过程中挤压或工装夹具挤压造成。

4.12色差:产品表面颜色与标准样品颜色有差异。

4.13异色点:在产品表面出现颜色异于周围颜色的点。

4.14破裂:因机加工损伤而造成产品的裂纹或细小开裂。

4.15麻点:喷涂件表面上有附著的细小颗粒。

4.16色差:产品表面颜色与标准样品颜色有差异。

4.17光泽度:产品表面光泽与标准样品光泽有差异。

4.18硬划痕:由于硬物摩擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)。

4.19软划伤:没有明显深度的划痕(无手感,但肉眼能明显看出)。

4.20毛丝:产品表面出现细小的尘丝。