(情绪管理)液体动压润滑径向轴承油膜压力和特性曲线

液体动力润滑径向滑动轴承的设计计算

§13-5 液体动力润滑径向滑动轴承的设计计算•、动压油膜和液体摩擦状态的建立过程流体动力润滑的工作过程:起动、不稳定运转、稳定运转三个阶段起始时*0,轴颈与轴承孔在最下方位置接触1、起动时,由于速度低,轴颈与孔壁金属直接接触,在摩擦力作用下,轴颈沿孔壁向右上方爬开。

2、不稳定运转阶段,随转速上升,进入油楔腔油逐渐增多,形成压力油膜,把轴颈浮起推向左下方。

(由图b—•图c )3、稳定运转阶段(图d):油压与外载F平衡时,轴颈部稳定在某一位置上运转。

转速越高,轴颈中心稳定位置愈靠近轴孔中心。

(但当两心重合时,油楔消失,失去承载能力)(1)相对运动两表而必须形成一个收敛楔形向心轴承动压油膜形成过程(2) 被油腹分开的两表面必须有一定的相对滑动速度v 沙其运动方向必须使润滑从大口流进, 小口流出。

(3) 润滑油必须有一定的粘度,供油要充分。

V 越大,n 越大,油膜承载能力越高。

实际轴承的附加约束条件:二、最小油膜厚度h 込1、几何关系压力 PV 值 速度 最小油膜厚度温升"[p]吨]札鈕—]图13-13径向滑动轴承的几何参数和油压分布0—轴颈中心,(X—轴承中心,起始位置F与00:重合,轴颈半径-r,轴承孔半径R・•・半径间隙: (13-6-1)C = =芯=D-丘半径间隙: 2 2 (13-6)A C相对间隙:(13-7)偏心距:它=C,O1(13-8)偏心率:(13-9)以00:为极轴,任意截面处相对于极轴位置为“ 处对应油膜厚度为h,h= C(l+£cu 朝OPj. = C+e = R—r +eW=18D时:h^ = R-r-e=C-e = C(l-^) (13_10)h的推导:在厶占。

】中,根据余弦定律可得R2 =『+ (r + hY - 2叹 +/?)cos @= [(r + A) -ecos 如'+『2 2略去高阶微量 e sm,再引入半径间隙c= R—*,并两端开方得豎®¥ 去h(13-12)三. 流体动力润滑基本方程(雷诺方程)流体动力润滑基本方程(雷诺方程)是根据粘性流体动力学基本方程出发,作了一些假设条件后 简化而得的。

(情绪管理)液体动压润滑径向轴承油膜压力和特性曲线

液体动压润滑径向轴承油膜压力和特性曲线(二) HZS —Ⅰ型试验台一. 实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性 λ 的关系曲线。

3. 绘制轴向油膜压力分布曲线三. 液体动压润滑径向滑动轴承的工作原理 当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度η (Pa ⋅s)、轴的转速n (r/min)和轴承压力p (MP a)有关,令(7) 式中:λ—轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数f 随轴承特性数 λ 的变化如图8-2所示。

图中相应于f 值最低点的轴承特性数 λc 称为临界特性数,且 λc 以右为液体摩擦润滑区,λc 以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

因此f 值随 λ 减小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等,f —λ曲线不同,λc 也随之不同。

四. HZS —I 型试验台结构和工作原理 1. 传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V 带5带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

λη=n p2. 加载装置该试验台采用静压加载装置,如图图8-8所示。

图中4为静压加载板,它位于被试轴承上部,并固定于箱座上,当输入压力油至加载板的油腔时,载荷即施加在轴承上,轴承载荷为:F = 9.18 (p o A+Go) N (8) 式中: p o — 油腔供油压力,p o = 3 kg/cm 2 ;A — 油腔在水平面上投影面积,2 Go — 初始载荷(包括压力表、平衡重及轴瓦的自重)Go = 8 kgf 。

实验7 液体动压滑动轴承油膜压力与摩擦仿真及测试分析分解

3)转速对油膜压力的影响 转速越高,单位时间通过载荷作用面的润滑 油就越多,产生的摩擦力就越大,油膜压力就越 大,特别是当转速达到一定值使流体的流动由层 流变为紊流时,承载力会得到显著提高。在转速 升高的同时会使润滑油的温度上升,运动粘度下 降,使油膜压力降低承载能力下降。相比而言, 油温升高带来的油膜压力降低比转速上升带来的 油膜压力升高要小得多。 4)液体动压滑动轴承设计的结构、尺寸,制造 精度,材料选择对动压油膜的产生和压力的大小 都有直接的影响。

实验7 液体动压滑动轴承油膜压 力与摩擦仿真及测试分析

7.1 实验目的

通过在 HSB 型试验台上,对液体动压 轴承进行径向和轴向油膜压力分布及大小的 测量和仿真,对摩擦特性曲线进行测定及仿 真,了解影响液体动压滑动轴承油膜建立及 影响油膜大小各项因素之间的关系。

7.2 实验原理

利用轴承与轴颈配合面之间形成的楔形间

3、滑动轴承油膜压力仿真与测试分析界面

4、滑动轴承摩擦特征仿真与测试分析界面

7.8 实验内容

1.液体动压轴承油膜压力周向分布测试分析

该实验装置采用压力传感器、A/D板采集该 轴承周向上七个点位置的油膜压力,并输入计 算机通过曲线拟合作出该轴承油膜压力周向分 布图。通过分析其分布规律,了解影响油膜压

传感器采集的实时数据。

注:此键仅用于观察和手动纪录各压力传感器采集的数据,软件所

需数据将由控制系统自动发送、接收和处理。

7.7软件界面操作说明

1、由计算机桌面“长庆科教”进入启动界面

2、在图7-7启动界面非文字区单击左键, 即可进入滑动轴承实验教学界面。

操

作

[实验指导]: 单击此键,进入实验指导书。 [进入油膜压力分析]: 单击此键,进入油膜压力及摩擦特性分析。 [进入摩擦特性分析]: 单击此键,进入连续摩擦特性分析。 [实验参数设置]: 单击此键,进入实验参数设置。 [退出]: 单击此键,结束程序的运行,返回WINDOWS界面。

液体动压润滑轴承实验指导书

《液体动压润滑轴承》实验指导书一、实验目的1、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

2、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

3、观察载荷和转速改变时油膜压力的变化的情况。

4、观察径向滑动轴承油膜的轴向压力分布情况,绘制轴向油膜压力曲线。

5、了解径向滑动轴承的摩檫系数f的测量方法,绘制摩擦特性曲线。

二、实验台结构与技术参数1、实验台的主要结构如图所示1、三角带2、直流电机3、主轴箱4、主轴5、主轴瓦6、油压表(8只)、7、螺旋加载器8、测力弹簧片9、测力计(百分表)2、结构特点实验台主轴4、由两个高精度的单列向心球轴承支承。

直流电机2通过三角带1传动给主轴4,主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦5,由无机调速器来实现主轴的无机变速,轴的转速由装在面板上的左数码管显示。

主轴瓦外圆上方被加载装置压住,通过螺旋加载器的加载杆即可实现对轴瓦加载,加载大小由载荷传感器传出,由装在面板上的右数码管显示。

主轴瓦上装有测力杆,通过百分表9可测出测力弹簧片变形Δ值。

主轴瓦前端装有7只油压表,测量在轴瓦全长1/2处(即中间位置)的径向压力,在轴瓦全长1/4处(距后端)装有1只油压表(即第8只),测量该处的径向压力,第8只油压表与前端装有的第4只油压表都安装在主轴瓦的同一条母线上。

3、主要技术参数实验主轴瓦内直径(即主轴直径)d=70mm、有效长度(宽度)B=125mm、材料 ZQSn6-6-3加载范围0~1000 N 调速范围n=3~500 rpm百分表精度 0.01mm 量程0~10mm 油压表精度 2.5级量程0~0.6MPa 测力杆上测力点与轴承中心距离L=120mm测力弹簧片特性系数k=0.098N/格(百分表每格)2、控制面板(如图)1、转速显示2、压力显示3、油膜指示4、电源开关5、压力调零6、转速调节7、测量键8、存储键9查看键10复位键在单片机的程序控制下,可完成“复位”“测量”“查看”“存储”4种测试功能,通电后,该电路自动开始工作,个位右下方的小数点亮,即表示电路正在检测并计算转速。

液体动压轴承实验2

液体动压轴承实验一、实验目的了解轴承油膜承载现象及其参数对轴承性能的影响,掌握油压及摩擦系数测试方法,加深对液体动压润滑原理的认识。

二、实验要求1、测定并绘出轴承油膜压力周向分布曲线及轴向分布曲线,并求出轴承的承载量。

2、计算实测端泄对轴承压力分布的影响系数k 值。

看其是否符合油膜压力沿抛物线分布规律。

3、测定轴承单位压力、滑动速度、润滑油粘度与摩擦系数之间的关系,绘制出轴承摩擦特性曲线。

三、试验台简介液体动压轴承试验台可用来进行油膜压力分布及轴承摩擦特性曲线的测定。

加载方法采用静压油垫。

调速方式采用 JZT 型调速电机,并配以变速箱,可实现 20~580r/min 无级变速,主轴转速可根据控制器表盘转速读数直接得出。

1、试验台主要技术参数(1)试验轴承参数轴颈直径d = 60mm。

轴颈有效长度l = 120mm直径间隙 0.07表面粗糙度1.6 ∇轴承材料ZQSn6-6-3(铸锡青铜)轴承自重G=80N(包括压力表及平衡锤等)(2)加载范围 3000N(3)加载油腔水平投影面积 188.5cm2(4)测力杆上测力点与轴承中心偏移距离 17mm(5)转速范围20~5800r/min(6)主电机功率0.375KW2、试验台总体布置图1 为试验台总体布置,图中 1 为试验轴承箱,由联轴器与变速箱 7 相联,6为液压箱,装于底座 9 内部,12 为调速电机,8 为调速电机控制器,5 为加载油腔压力表,2 为轴承供油压力表。

油泵电机开关为 10,主电机开关为 11,总开关位于试验台正面。

图 1 试验台总体布置图1-实验轴承箱 2-轴承供油压力表 3-减压阀 4-溢流阀 5-加载油腔压力表 6-液压箱7-变速箱8-调速电机控制器9-底座10-油泵电机开关11-主电机开关12-调速电机13-三角带传动装置3、试验轴承箱图 2 为试验轴承箱,图中 2 为主轴,由两只 P5 级滚动轴承支承。

6 为试验轴承,空套在主轴上,轴承内径d = 60mm,有效长度l= 120mm,在中间横断面,即有效长度 1/2 处的断面上沿周向开有七个测压孔,在 120º范围内均匀分布,距中间断面 1/4 处,即距周向测压孔15mm 处在铅直方向还开有另一个测压孔(即轴向测压孔),图中 1 表示七只压力表分别与七个周向测压孔相联,8 为一只与轴向测压孔相联的压力表,3 为加载盖板,固定在箱体上,加载油腔在水平面上的投影面积为188.5cm2.轴承外圆左侧装有测杆4、环5装在测杆端部,其与轴承中心距离为 78 mm。

滑动轴承的摩擦特性曲线和油膜压力分布

验证性实验指导书实验名称:滑动轴承的摩擦特性曲线和油膜压力分布实验简介:液体动压润滑径向滑动轴承的工作原理是通过轴颈旋转将润滑油带入轴承摩擦表面,因轴颈与轴承具有径向间隙,从而在轴与轴瓦的配合面之间产生楔形间隙,当轴回转时,会带动附在轴上的油层,由于油中分子之间存在附着力(粘度),这一油层也会带来邻近的油层,于是当轴达到足够的回转速度时油就被挤入楔形间隙里。

通过本实验对滑动轴承的摩擦特性及油膜压力分布情况进行验证,进一步巩固所学知识,同时拓宽学生的知识面。

适用课程:机械设计实验目的:A绘出周向和轴向油膜压力分布曲线,以验证其理论分布规律;B绘出轴承摩擦特性曲线,了解在液体润滑状态下摩擦系数与转速、压力之间的关系;C学习测量方法和掌握实验技能。

面向专业:机械类实验项目性质:验证性(课内必做)计划学时: 2学时实验分组:3人/组《机械设计》课程实验实验三滑动轴承的摩擦特性曲线和油膜压力分布液体动压润滑径向滑动轴承的工作原理是通过轴颈旋转将润滑油带入轴承摩擦表面,因轴颈与轴承具有径向间隙,从而在轴与轴瓦的配合面之间产生楔形间隙,当轴回转时,会带动附在轴上的油层,由于油中分子之间存在附着力(粘度),这一油层也会带来邻近的油层,于是当轴达到足够的回转速度时油就被挤入楔形间隙里。

由于通过间隙各径向截面的油量不变(流体连续条件),而间隙的界面逐渐减小,因此在油层中必然产生液体动压力,它总是力图楔开配合面,当油层中压力的大小能够平衡外载荷时,轴就好像浮动一样,这时在轴与轴瓦之间形成了稳定的油层,轴的中心相对轴瓦中心有一个偏距。

液体动压滑动油膜的形成过程及油膜压力分布形状如图3-1所示。

摩擦系数f是设计动压滑动轴承的重要参数之一,它的大小与润滑油粘度η(Pa•S)、轴的转速n(r/min)和轴承压力P(MPa)有关,通常令:λ=η•n/P称λ为轴承特性数。

观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数λ的变化如图3-2所示。

液体动压滑动轴承实验指导书

实验四 液体动压滑动轴承实验指导书一、实验目的1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。

3、掌握动压轴承摩擦特征曲线的测定方法,绘制f —n 曲线,加深对润滑状态与各参数间关系的理解。

二、实验原理及装置1.概述此项实验是径向加载的液体动压滑动轴承实验。

其目的是测量轴承与转轴间隙中的油膜在圆周方向的压力分布值(见图1),并验证径向油膜压力最大值批P MAX 不在外载荷F R 的垂线位置,而是在最小油膜厚度附近,即0=∂∂XP 处。

该实验还可以测试下列几项内容。

(1)测量轴承与转轴间隙中的油膜在轴线方向的压力分布值,并验证轴向压力分布曲线呈抛物线分布,即轴向油膜最大压力值在轴承宽度的中间位置(见图2)。

图1 周向油膜压力分布曲线 图2轴向油膜压力分布曲线(2)测量径向液体动压滑动轴承在不同转速、不同载荷、不同粘度润滑油情况下的摩擦系数f 值,根据取得的一系列f 值,可以做出滑动轴承的摩擦特性曲线,进而分析液体动压的形成过程,并找出非液体摩擦到液体摩擦的临界点,以便确定一定载荷、一定粘度润滑油情况下形成液体动压的最低转速,或一定转速、一定粘度润滑油情况下保证液体动压状态的最大载荷(见图3)。

图3 轴承摩擦特性曲线2.实验装置及原理本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图4所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图4 滑动轴承试验台1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱1)传动装置由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。

本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。

液体动压径向滑动轴承实验

液体动压径向滑动轴承实验一、实验内容与目的:1.观察径向滑动轴承的摩擦现象,加深对概念的理解;2.测绘径向滑动轴承的摩擦特性曲线,掌握测绘方法;3.测绘径向滑动轴承油膜压力曲线,求油膜承载能力。

了解复杂问题的简化处理方法。

二、实验设备的结构与工作原理:本实验有二类(二种型号)设备,它们的结构示意图如图1和图2所示:它们包括以下几个部分:类型项目HS-A型试验台HZ型试验台轴与轴瓦轴材料为45号钢,轴径经表面淬火、磨光,表面粗糙度达到Ra=1.6用滚动轴承支承在机架上,轴瓦材料为ZCuSn5Pb5Zn5(旧国标为锡青铜6-6-3),轴瓦内孔精镗后与轴研配以保证与轴配合精度。

在轴瓦的中间径向截面处,沿半圆周布置七个与轴和轴瓦间油膜相通的小孔,这些小孔又分别与压力表相连。

七个小孔位置为沿半圆周的圆周角分别为300、500、700······1500。

七个小孔位置为沿半圆周的圆周角分别为22.50、450、67.50······157.50。

瓦外面与测力弹簧相接。

轴的转速调节装置轴的转动是由直流电动机通过“V”型带来带动的。

由无级调速器实现轴的无级调速。

本实验台轴沿顺时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

本实验台轴沿逆时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

轴与轴瓦间油膜压力测量轴与轴瓦间油膜压力是通过安装在轴瓦上的压力表测量的。

当轴在一定转速下承受一定载荷时,可以从分布在轴瓦上的七块压力表上读出此时油膜的压力值(压力分布情况前面已介绍)加载系统采用螺旋加载方式。

转动螺旋即可改变载荷的大小。

所加载荷之值通过传感器和数字电路由数码器显示。

滑动轴承实验报告

液体动压滑动轴承实验报告一、实验目的1、测量轴承的径向和轴向油膜压力分布曲线。

2、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

3、观察载荷和转速改变时的油膜压力的变化情况。

4、观察径向滑动轴承油膜的轴向压力分布情况。

5、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

6、了解径向滑动轴承的摩擦系数f的测量方法和摩擦特性曲线λ的绘制方法。

二、实验设备及工具滑动轴承实验台三、实验原理1、油膜压力的测量轴承实验台结构如图1所示,它主要包括:调速电动机、传动系统、液压系统和实验轴承箱等部分组成。

图1 轴承实验台结构图1、操纵面板2、电机3、三角带4、轴向油压传感器接头5、外加载荷传感器6、螺旋加载杆7、摩擦力传感器测力装置8、径向油压传感器(8只)9、传感器支撑板10、主轴11、主轴瓦12、主轴箱在轴承承载区的中央平面上,沿径向钻有8个直径为1m m的小孔。

各孔间隔为22.50,每个小孔分别联接一个压力表。

在承载区内的径向压力可通过相应的压力表直接读出。

将轴径直径(d=60mm)按比例绘在纸上,将1~8个压力表读数按比例相应标出。

(建议压力以1c m代表5kgf/cm2)将压力向量连成一条光滑曲线,即得到轴承中央剖面油膜压力分布曲线)。

同理,读出第4和第8个压力表示数,由于轴向两端端泄影响,两端压力为零。

光滑连结0‘,8’,4‘,8’和0‘各点,即得到轴向油膜压力分布曲线。

2、摩擦系数的测量径向滑动轴承的摩擦系数f 随轴承的特性系数λ(λ=ηn/p )值的改变而改变。

在边界摩擦时,f 随λ值的增大而变化很小,进入混合摩擦后,λ值的改变引起f 急剧变化,在刚形成液体摩擦时f 达到最小值,此后,随λ值的增大油膜厚度亦随之增大,因而f 亦有所增大。

ZCS液体动压轴承实验指导书M

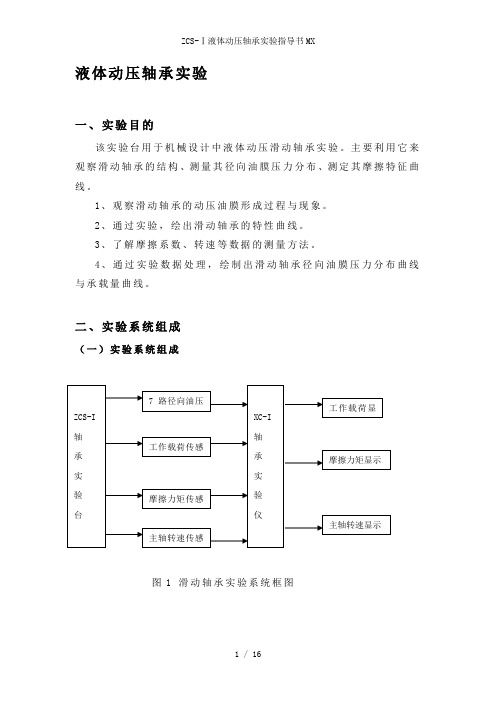

液体动压轴承实验一、实验目的该实验台用于机械设计中液体动压滑动轴承实验。

主要利用它来观察滑动轴承的结构、测量其径向油膜压力分布、测定其摩擦特征曲线。

1、观察滑动轴承的动压油膜形成过程与现象。

2、通过实验,绘出滑动轴承的特性曲线。

3、了解摩擦系数、转速等数据的测量方法。

4、通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。

二、实验系统组成(一)实验系统组成图1 滑动轴承实验系统框图轴承实验系统框图如图1所示,它由以下设备组成:1、ZCS—I液体动压轴承实验台——轴承实验台的机械结构2、油压表——共7个,用于测量轴瓦上径向油膜压力分布值3、工作载荷传感器——为应变力传感器、测量外加载荷值4、摩擦力矩传感器——为应变力传感器、测量在油膜粘力作用下轴与轴瓦间产生的磨擦力矩5、转速传感器——为霍尔磁电式传感器、测量主轴转速6、XC—I液体动压轴承实验仪——以单片微机为主体、完成对工作载荷传感器,磨擦力矩传感器及转速传感器信号采集,处理并将处理结果由LED数码管显示出来。

(二)轴承实验台结构特点实验台结构如图2所示该试验台主轴7由两高精度的单列向心球轴承支承。

直流电机1通过三角带2传动主轴7 ,主轴顺时针转动.主轴上装有精密加工的轴瓦5由装在底座上的无级调速器12实现主轴的无级变速,轴的转速由装在实验台上的霍尔转速传感器测出并显示。

主轴瓦5外圆被加载装置(末画)压住,旋转加载杆即可方便地对轴瓦加载,加载力大小由工作载荷传感器6测出,由测试仪面板上显示。

主轴瓦上还装有测力杆L,在主轴回转过程中,主轴与主轴瓦之间的磨擦力矩由磨擦力矩传感器测出,并在测试仪面板上显示,由此算出磨擦系数。

主轴瓦前端装有7只测径向压力的油压表4,油的进口在轴瓦的1/2处。

由油压表可读出轴与轴瓦之间径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。

1 2 345图2 实验台结构示意图1、直流电机2、三角带3、磨擦力矩传感器4、油压表5、轴 瓦6、工作载荷传感器7、主 轴 9、油 槽 10、底 座 12、调速旋钮(三)液体动压轴承实验仪图3 轴承实验仪正面图XC-I 液体动压轴承实验仪摩擦力矩(Nm )转速(r/m ) 工作载荷(N ) 清零电源1、转速显示2、工作载荷显示3、摩擦力矩显示4、摩擦力矩清零5、电源开关图 4 轴承实验仪背面图1、电源座2、摩擦力矩传感器输入接口3、工作载荷传感器输入接口4、转速传感器输入接口5、工作载荷传感器清零按钮如图所示,实验仪操作部分主要集中在仪器正面的面板上,在实验仪的后面板上设有磨擦力矩输入接口,载荷力输入接口,转速传感器输入接口等。

液体动压滑动轴承油膜压力分布和摩擦特性曲线

机械设计基础(Ⅲ)实验报告 班级姓名液体动压滑动轴承油膜压力分布和摩擦特性曲线 学号一、 概述液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图6-1所示。

图6-1 建立液体动压润滑的过程及油膜压力分布图滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度η(Pa.s)、轴的转速n(r/min)和轴承压强p(Mpa)有关,令pnηλ=式中,λ——轴承摩擦特性系数。

图6-2 轴承摩擦特性曲线观察滑动轴承形成液体摩擦润滑过程中摩擦系数变化的情况,f-λ关系曲线如图6-2所示,曲线上有摩擦系数最低点,相应于这点的轴承摩擦特性系数λkp称为临界特性数。

在λkp以右,轴承建立液体摩擦润滑,在λkp以左,轴承为非液体摩擦润滑,滑动表面之间有金属接触,因此摩擦系数f 随λ减小而急剧增大,不同的轴颈和轴承材料、加工情况、轴承相对间隙等,λkp也随之不同。

本实验的目的是:了解轴承油膜承载现象及其参数对轴承性能的影响;掌握油膜压力、摩擦系数的测试及数据处理方法。

二、 实验要求1、在轴承载荷F=188kgf 时,测定轴承周向油膜压力和轴向油膜压力,用坐标纸绘制出周向和轴向油膜压力分布曲线,并求出轴承的实际承载量。

在轴承载荷F=128kgf 时,测定轴承周向油膜压力和轴向油膜压力,用计算机进行数据处理,得出周向和轴向油膜压力分布曲线及轴承的承载量。

2、测定轴承压力、轴转速、润滑油粘度与摩擦系数之间的关系,用计算机进行数据处理,得出轴承f-λ曲线。

三、 实验设备及原理本实验使用 HZS-1型液体动压轴承实验台,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承和轴等所组成。

13.8液体动力润滑径向轴承的计算

3 4 ( 0 . 6 ~ 1 . 0 ) 10 v 经验公式:

机械设计

粘度

23

轴承温度近似等于油的平均温度tm,tm低,粘度大,算出的承载能 力偏高;反之,承载能力偏低。

设计时,可先假定平均温度,一般取tm=50~75℃(初选),通 过热平衡计算来验算轴承入口油温t1是否在30~40℃之间,否则 重新选择粘度在作计算。 对于一般轴承可按下式初估油的动力粘度,即

Rz1,Rz2

2n Rr rad / s ,S=2, 60 r

F 2 CP Bd

η、v(n)、B、F

机械设计

26

根据CP,查CP-表,得 。

hmin r (1 )

若 h S (R R ) :形成流体动压润滑 min z1 z2

否则,不能形成动压润滑,措施:

机械设计

15

C

—润滑油的比热容,对矿物油为1675~209J/(kg ·℃) —润滑油的密度,对矿物油为850~900kg/m3

s —轴承的表面传热系数,随轴承结构的散热条件而定

s 50W / (m 2 C)(散热差)

s 140W / (m 2 C)(散热好)

热平衡条件:

机械设计

6

任一位置

处,油膜厚度h:

h OD Od OM MD Od e cos R r cos

∴

h (1 cos ) r (1 cos )

OO 与外载F方向之间的夹角。

偏位角θ:连心线

机械设计

2 1

机械设计

10

F 2 f ( , , B / d ) CP Bd

液体动力润滑径向滑动轴承设计计算

液体动力润滑径向滑动轴承设计计算流体动力润滑的楔效应承载机理已在第四章作过简要说明,本章将讨论流体动力润滑理论的基本方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。

(一)流体动力润滑的基本方程流体动力润滑理论的基本方程是流体膜压力分布的微分方程。

它是从粘性流体动力学的基本方程出发,作了一些假设条件后得出的。

假设条件:流体为牛顿流体;流体膜中流体的流动是层流;忽略压力对流体粘度的影响;略去惯性力及重力的影响;认为流体不可压缩;流体膜中的压力沿膜厚方向不变。

图12-12中,两平板被润滑油隔开,设板A 沿x 轴方向以速度v 移动;另一板B 为静止。

再假定油在两平板间沿 z 轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。

现从层流运动的油膜中取一微单元体进行分析。

作用在此微单元体右面和左面的压力分别为p 及p p dx x ∂⎛⎞+⎜∂⎝⎠⎟,作用在单元体上、下两面的切应力分别为τ及dy y ττ⎛⎞∂+⎜⎟∂⎝⎠。

根据x 方向的平衡条件,得:整理后得根据牛顿流体摩擦定律,得,代入上式得 该式表示了压力沿x 轴方向的变化与速度沿y 轴方向的变化关系。

下面进一步介绍流体动力润滑理论的基本方程。

1.油层的速度分布将上式改写成(a)对y 积分后得(c)根据边界条件决定积分常数C1及C2:当y=0时,v= V;y=h(h为相应于所取单元体处的油膜厚度)时,v=0,则得:代入(c)式后,即得 (d)由上可见,v由两部分组成:式中前一项表示速度呈线性分布,这是直接由剪切流引起的;后一项表示速度呈抛物线分布,这是由油流沿x方向的变化所产生的压力流所引起的。

2、润滑油流量当无侧漏时,润滑油在单位时间内流经任意截面上单位宽度面积的流量为:将式(d)代入式(e)并积分后,得(f)设在 p=p max处的油膜厚度为h0(即时当润滑油连续流动时,各截面的流量相等,由此得 :整理后得该式为一维雷诺方程。

水润滑轴承弹流动压润滑和摩擦特性数值计算分析

1 3 原 方 程 的缺 陷方 程 .

应 用多重 网格法求解 非线性 问题 , 只有 在最 高 层 才能对 离散 的原方程 进行松 弛迭代 , 而在 以下 的 各 层 网格都 是对方程 的缺 陷方 程进行松 弛迭代 的 。 雷诺 方程 的缺 陷方 程 为

[, , 1一( J ¨¨) i+ £l P , £ j 1 + . P, J

以控 制 流程 的走 向 , 参 数 )用 以控 制 循 环 的方 而 , 式 。er 和 er 自定 义 计 算 的精 度 容 许 误 差 。 r r 为

每一 层 均使用 Ga s—ed l 弛 。 u s ie 松 S

图 3 实 际轴 承 液 膜 厚 度 分 布

从 图 2 3可 以看 出 : 、

6 9

第 5 期

船

海

工

程

第4 O卷

±

ER R

只有 在最 高层 , 右端 项 g 一 k 2

,

其余 层 的右

±

ERT R

() 7

端 向量也 是 由上

一

层传 递下 来 , 有

l l 利 用上 式一 的量 纲 一 的量 群 对 雷诺 方 程 、 厚 膜

g } ∑∑( 卜一— △ ( p) I +

( = 0 1 … , 一 0, , , , , , x; 1 … , ) ( 1 1 )

( )r “

r ) 7一F( ,) £. 2Pi1 一 J ~[r1, 一, /J (r1 +e /jP ) l . , / △ 。 £ J 汁1, ,+£ J 2) + lP , ( X) 十 2 ]

膜 明显变 薄 。

分析 轴承 的 润滑 和摩 擦 性 能 , 计算 轴 承 在 不

液体动力润滑径向滑动轴承承载能力测试实验

实验二液体动力润滑径向滑动轴承承载能力测试实验一、实验项目名称实验项目名称:液体动力润滑径向滑动轴承承载能力测试实验二、实验目的(1)了解滑动轴承中形成流体动压润滑;(2)掌握测定油膜压力分布曲线,并用图解积分求油膜承载能力的方法;(3)了解影响油膜承载能力的因素;三、实验内容(1)测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

(2)观察载荷和转速改变时油膜压力的变化情况。

(3)观察径向滑动轴承油膜的轴向压力分布情况。

四、实验仪器与设备采用ZCS-H型液体动压轴承实验台。

五、实验基本原理根据液体动压润滑的雷诺方程,从油膜起始角φι到任意角φ的理论油膜压力为:i7-产丁飞)功,j夕1(1+zcos°)式中:Pφ-- 任意位置的压力(Pa);η—油膜黏度;ω--- 主轴转速(r/s);ψ—相对间隙,ψ=(D-d)∕d,D为轴承孔直径,d为轴径直径φ——油压任意角φo—最大压力处极角φ∣——油膜起始角χ--- 偏心率,χ=2*e∕(D-d)fe为偏心距实测油膜压力由7个压力传感器测量轴瓦表面每隔22度角处的七点油膜压力值。

六、实验方法与步骤1、实验准备工作(1)打开实验台系统软件,选择标定,恢复出厂标定,输入当前产品序号,如标有9的序号为100009,选择串口1:(2)确认载荷、速度为空,打开实验台电源开关;(3)一次实验结束后马上又要重新开始实验时,请用轴瓦上端的螺栓旋入顶起轴瓦将油膜先放干净,同时在软件中重新更位,确保下次实验数据准确;2、油膜压力测试(1)击“自动采集”,将电机速度旋转到200r∕min左右,然后慢慢加教到1800N,观察油膜压力采集七点参数值,点击“提取数据(2)点击“实测曲线”作出测得的7个压力值之曲线,点击“理论曲线”作出理论压力曲线,对两者进行比较;(3)点击“结果显示”,显示轴承平均压力、轴承川值、油膜最小厚度;(4)点击“打印”,将油膜压力实验结果打印出来。