钴基合金和镍基合金的对比分析

软磁性材料

软磁性材料引言软磁性材料是一类具有优良磁导性和较低饱和磁感应强度的材料。

它们在许多电子和电磁应用中起着重要的作用。

由于其低磁滞和低涡流损耗特性,软磁性材料广泛应用于电感器、电动机、变压器和高频设备等领域。

本文将介绍软磁性材料的基本性质、分类、制备方法以及应用领域。

基本性质软磁性材料具有以下基本性质:磁导率软磁性材料具有较高的磁导率,也称为磁化率。

磁导率是材料对磁场响应的能力的度量。

软磁性材料具有高磁导率,可以有效地吸收和传导磁场,从而降低能量损耗。

饱和磁感应强度软磁性材料的饱和磁感应强度低,通常在1.6 - 2.4特斯拉之间。

这意味着在较低的磁场强度下,材料可以产生相对较高的磁通量。

磁滞损耗软磁性材料具有低磁滞损耗特性。

磁滞损耗是材料在交变磁场下由于磁化方向变化而产生的能量损耗。

软磁性材料的低磁滞损耗使其能够在高频应用中工作,同时降低能量损耗。

分类软磁性材料可以根据其结构和化学组成进行分类。

常见的软磁性材料包括铁氧体、铁基合金、钴基合金和镍基合金。

铁氧体铁氧体是一类由铁氧化物(Fe3O4)和其他金属氧化物组成的材料。

它们具有较高的磁导率和较低的磁滞损耗。

铁氧体材料具有广泛的应用领域,包括电感器、变压器和电子设备等。

铁基合金铁基合金是一类由铁和其他合金元素(如硅、铝、钼等)组成的材料。

铁基合金具有高磁导率和较低的饱和磁感应强度,适用于高频应用。

钴基合金钴基合金是一类由钴和其他合金元素(如铁、镍等)组成的材料。

钴基合金具有低磁滞损耗和较高的饱和磁感应强度,适用于高温和高磁场应用。

镍基合金镍基合金是一类由镍和其他合金元素(如铁、铜等)组成的材料。

镍基合金具有良好的磁导率和磁饱和性能,适用于高频和高温应用。

制备方法软磁性材料的制备方法主要包括熔铸、粉末冶金和溶液法等。

熔铸法是一种将合金材料加热至熔点后,通过快速冷却形成固态材料的方法。

熔铸法通常适用于制备块状和薄片状的软磁性材料。

这种方法制备的材料具有较高的磁导率和较低的磁滞损耗。

钴基合金和镍基合金的对比

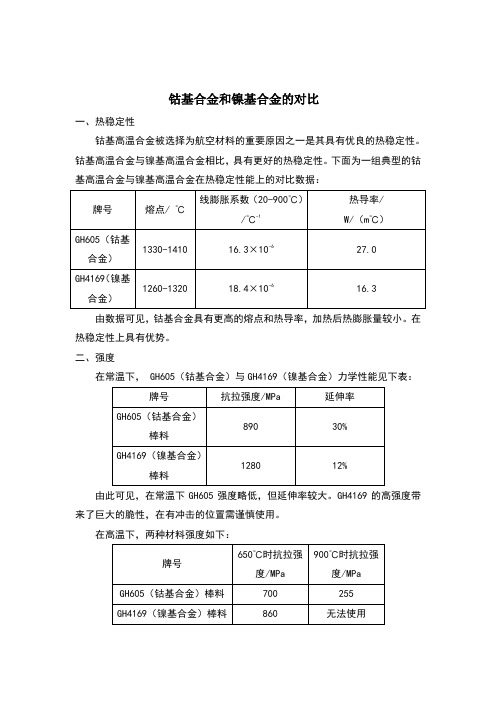

钴基合金和镍基合金的对比一、热稳定性钴基高温合金被选择为航空材料的重要原因之一是其具有优良的热稳定性。

钴基高温合金与镍基高温合金相比,具有更好的热稳定性。

下面为一组典型的钴基高温合金与镍基高温合金在热稳定性能上的对比数据:由数据可见,钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。

在热稳定性上具有优势。

二、强度在常温下,GH605(钴基合金)与GH4169(镍基合金)力学性能见下表:由此可见,在常温下GH605强度略低,但延伸率较大。

GH4169的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。

在高温下,两种材料强度如下:从高温强度来看650℃时,GH4169强度较高,但脆性也大,在有冲击的场合下使用容易发生断裂。

当温度上升到900℃(某些发动机的工作温度)时,镍基高温合金已无法使用,而钴基高温合金仍然具有一定的强度。

三、刚度所谓刚度即为材料抵抗变形的能力。

通过一组数据来反映钴基高温合金与镍基高温合金的刚度上的差异。

从表格数据可看,镍基合金在各个温度区间刚度都低于钴基合金,且温度高于700℃,镍基合金已无法使用。

四、钴基高温合金具有良好的抗氧化性钴基高温合金拥有非常好的抗高温氧化能力,下表为GH605棒料(棒料直径为6.35~12.7mm)在高温下的抗氧化性能指标。

可见钴基高温合金抵抗高温氧化的能力卓越,可以在1000℃左右的环境中连续使用。

五、钴基高温合金具有优良的耐腐蚀能力GH605合金与GH3536等几种合金板材,在燃气速度为4m/s,燃烧空气中含5-6或5-5海盐、NO.2号燃油(含0.3%~0.45%硫),空气-油比例为30:1,试验中试样旋转,每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置中循环试验200h后的动态热腐蚀试验结果见下图:单面金属损失成受损伤的金属/mm其中,金属损失=受损伤的金属+最大氧化深度。

图中GH3536、GH3625均为镍基合金,而GH605为钴基合金,由图可以看出,GH605的金属损失部分明显小于其他两种镍基合金。

镍基高温合金钨、钴、铬、钛、钼等多元素的快速分析

(作者单位:中国一重集团有限公司)◎孙魁镍基高温合金钨、钴、铬、钛、钼等多元素的快速分析镍基合金是高温合金中应用最广、高温强度最高的一类合金,具有良好抗氧化性、耐腐蚀性和高强的力学性能,广泛应用在石化、电力等领域镍基合金中,镍基合金可以溶解较多合金元素,且能保持较好的组织稳定性;可以形成有序的A3B 型金属间化合物γ'[Ni3(Al,Ti )]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。

镍基合金含有十多种元素,其中Cr 主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。

镍基高温合金材料分析一般采用湿法化学分析方法测定元素成分,镍基高温合金钢由于样品结构直接影响样品的溶解方法,国家标准对镍基高温合金的化学分析没有相应的规定,本文采用多种样品消解的方式结电感耦合等离子体方法同时测定镍基高温合金中钨、钴、铬、钛、钼等多元素,分析快速、效果好。

一、实验部分1.主要仪器与试剂。

电感耦合等离子体原子发射光谱仪:I-CAP6500,美国赛默飞世尔公司。

2.标准溶液配制。

(1)钨贮备溶液(2000μg/ml ):称取1.2605g 预先于800℃灼烧30min 的三氧化钨(质量分数大于99.9%),置于200ml 烧杯中,用30ml 氢氧化钠(10%)加热溶解,冷却,移入500ml 容量瓶中,用水稀释至刻度,混匀。

(2)钨标准溶液(1000μg/ml ):分取1.2.1储备液50.00ml 于100ml 容量瓶中,加20ml (1+1)盐酸,用水稀释至刻度,混匀。

(3)GSBG62021-90钴标准溶液,1000μg/ml。

(4)GSNG62017-90B 铬标准溶液(1000μg/ml )。

(5)GSBG62014-90钴标准溶液(1000μg/ml )。

(6)钛标准溶液(500μg/ml ):分取1.2.5钛储备液50.0ml 于100ml 容量瓶中,用(5+95)硫酸稀释至刻度,混匀。

钴 and 镍

CoCI2的制备及Co-Ni分离

• 制备CoCI2一般以金属Co为原料,因为它不能直接溶于 HCI,需用HNO3溶解生成 Co(NO3)2[其中的杂质镍也生

成Ni(NO3)2],然后将其加到氨水中转化为Co(OH)2沉淀,

分离后沉淀用HCI溶解,便得到CoCI2· 6H2O.从生成Co (OH)2的角度看,也可以将氨水加入Co(NO3)2溶液中, 但为了利用这一过程出去Ni(NO3)2杂质,则必须采用前 者。

• 动物实验显示缺乏镍可出现生长缓慢,生殖力减 弱。

钴的生理功能

作为机体的必需微量元素,钻具有重要的生理作 用。它是维生素B12的组成成分,是某些酶的组 分或催化活性的辅助因素,具有刺激造血的作用, 并对某些微量元素的代谢有一定影响。 钴的作用 主要以维生素B12和B12辅酶形式储存于肝脏并发 挥其生物学 。 老年人机体衰老与微元素锰和钴有关 ; 心血管疾 病与患者体内微量元素钻的长期低少或缺乏有关。 1、作为酶的活性因子2、参与运载作用3、参与激 素和维生素的生理作用。4、维持核酸的正常代谢

钴盐和镍盐

• 钴(Ⅱ)盐和镍(Ⅱ)盐最为常见,它们有氯化 物、硫酸盐、硝酸盐、碳酸盐、硫化物等。 • 镍的盐类大都是绿色的。 • 氯化钴(CoCI2· 6H2O) 是重要的钴(Ⅱ)盐, 因为所含结晶水的数目逐渐减少,颜色随之变化: • CoCI2· 6H2O(粉红)→CoCI2▪2H2O(红紫) →CoCI2▪H2O(蓝紫)→CoCI2(蓝) • 这种性质可用来指示硅胶干燥剂的吸水情况。[Co (H2O)6]2+在溶液中显粉红色,用这种稀溶液在 白纸上写的字几乎看不出字迹。将此白纸烘热脱 水即显出蓝色字迹,吸收空气中潮气后字迹再次 隐去,所以CoCI2溶液被称为隐显墨水。

钴基合金和镍基合金的对比分析

钴基合金和镍基合金的对比一、热稳定性钴基高温合金被选择为航空材料的重要原因之一是其具有优良的热稳定性。

钴基高温合金与镍基高温合金相比,具有更好的热稳定性。

下面为一组典型的钴基高温合金与镍基高温合金在热稳定性能上的对比数据:由数据可见,钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。

在热稳定性上具有优势。

二、强度在常温下, GH605(钴基合金)与GH4169(镍基合金)力学性能见下表:由此可见,在常温下GH605强度略低,但延伸率较大。

GH4169的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。

在高温下,两种材料强度如下:从高温强度来看650℃时,GH4169强度较高,但脆性也大,在有冲击的场合下使用容易发生断裂。

当温度上升到900℃(某些发动机的工作温度)时,镍基高温合金已无法使用,而钴基高温合金仍然具有一定的强度。

三、刚度所谓刚度即为材料抵抗变形的能力。

通过一组数据来反映钴基高温合金与镍基高温合金的刚度上的差异。

从表格数据可看,镍基合金在各个温度区间刚度都低于钴基合金,且温度高于700℃,镍基合金已无法使用。

四、钴基高温合金具有良好的抗氧化性钴基高温合金拥有非常好的抗高温氧化能力,下表为GH605棒料(棒料直径为6.35~12.7mm)在高温下的抗氧化性能指标。

可见钴基高温合金抵抗高温氧化的能力卓越,可以在1000℃左右的环境中连续使用。

五、钴基高温合金具有优良的耐腐蚀能力GH605合金与GH3536等几种合金板材,在燃气速度为4m/s,燃烧空气中含5-6或5-5海盐、NO.2号燃油(含0.3%~0.45%硫),空气-油比例为30:1,试验中试样旋转,每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置中循环试验200h后的动态热腐蚀试验结果见下图:单面金属损失成受损伤的金属/mm其中,金属损失=受损伤的金属+最大氧化深度。

图中GH3536、GH3625均为镍基合金,而GH605为钴基合金,由图可以看出,GH605的金属损失部分明显小于其他两种镍基合金。

高频感应熔覆钴基、镍基合金涂层显微硬度分析

深度 的组织结构. 用 x射线衍射能谱仪 分析涂层 的化学元 素组成. 用显微硬度 计测量涂层不 同深度 的显微 硬 度值. 试验结果表 明 : 采用高频感应真 空熔覆技术能制得致 密的钻基 、 镍 基涂层组织 ; 镍基合金涂 层的显微 硬

度值要高于钻基合金涂 层. 关键词 : 钻基合金 ; 镍基合金 ; 组织结构 ; 化学元素 ; 显微硬度

n e s s i s me a s u r e d a t d i f f e r e n t d e p t h s o f t h e c o a t i n g . E x p e r i me n t a l r e s u l t s s h o w t h a t :t h e d e n s e c o b a l t — b a s e , n i c k e l — b a s e d c o a t i n g mi c r o s t r u e t u r e c a n b e o b t a i n e d t h r o u g h t h e h i g h — f r e — q u e n c y v a c u u m i n d u c t i o n c l a d d i n g, t h e v a l u e o f mi c r o — h a r d n e s s o f n i c k e l — b a s e d a l l o y c o a t i n g i s h i g h e r t h a n c o b a l t — b a s e d a l l o y c o a t i n g . Ke y wo r d s :c o b a l t — b a s e d a l l o y; n i c k e l — b a s e d a l l o y; o r g a n i z a t i o n a l s t r u c t u r e ;c h e mi c a l e l e — me n t s :mi c r o — h a r d n e s s

精密合金分类

精密合金分类精密合金是一种特殊的金属材料,具有高强度、高硬度和耐磨性等优良性能。

根据其成分和应用范围的不同,精密合金可以分为几个不同的分类。

一、钴基合金钴基合金是一种以钴为基础金属的合金,具有优异的高温强度和耐腐蚀性能。

钴基合金广泛应用于航空航天、能源等领域。

其中,钴铬钼合金是一种重要的钴基合金,具有高温强度和耐氧化性能,常用于制造航空发动机的涡轮叶片等零部件。

二、镍基合金镍基合金是以镍为基础金属的合金,具有良好的耐热性和抗腐蚀性能。

镍基合金广泛应用于航空航天、化工、核工业等领域。

例如,镍基高温合金是一种常见的镍基合金,具有优异的耐热性和抗氧化性能,常用于制造航空发动机的涡轮盘、燃烧室等零部件。

三、钛基合金钛基合金是以钛为基础金属的合金,具有低密度、高强度和良好的耐腐蚀性能。

钛基合金广泛应用于航空航天、医疗器械等领域。

例如,钛铝合金是一种常见的钛基合金,具有良好的强度和耐热性能,常用于制造航空航天器件和骨科植入物等。

四、铝基合金铝基合金是以铝为基础金属的合金,具有低密度、高强度和良好的导热性能。

铝基合金广泛应用于航空航天、汽车制造等领域。

例如,铝镁合金是一种常见的铝基合金,具有良好的强度和耐腐蚀性能,常用于制造飞机结构件和汽车车身等。

五、钢基合金钢基合金是以铁为基础金属的合金,具有较高的强度和韧性。

钢基合金广泛应用于机械制造、建筑工程等领域。

例如,不锈钢是一种常见的钢基合金,具有良好的耐腐蚀性和机械性能,常用于制造厨具、化工设备等。

六、镁基合金镁基合金是以镁为基础金属的合金,具有低密度、高比强度和良好的耐腐蚀性能。

镁基合金广泛应用于航空航天、汽车制造等领域。

例如,镁铝合金是一种常见的镁基合金,具有良好的强度和耐热性能,常用于制造航空航天器件和汽车零部件等。

精密合金根据其成分和应用范围的不同,可以分为钴基合金、镍基合金、钛基合金、铝基合金、钢基合金和镁基合金等几个不同的分类。

这些精密合金具有各自独特的特点和优势,广泛应用于航空航天、能源、医疗器械等领域,推动了现代科技的发展和进步。

镍基合金分类

镍基合金分类

镍基合金是一种由镍为主要成分的金属合金,常用铜、铬、钴、铬、钼、镍等元素组成。

这些合金经常用于制造机械零件、电子开关、海洋和化学设备、燃料电池等,因为它们具有良好的耐腐蚀和耐低温

特性。

镍基合金可以分为铜镍合金、镍基钴合金、锰镍合金和铬镍合金。

其中,铜镍合金由60-70%的镍、0.2-2.5%的铜,其余的都是稀有元素

组成,它们的特性使它们非常适合做机械零件,例如用作贴片器件,

用来装配电子电路。

镍基钴合金由93-95%镍和5%钴组成,钴使合金具有非常出色的

热稳定性和耐腐蚀性,使用这种合金可以抵抗腐蚀性物质,可以在变

化的温度范围下工作。

它所具有的质量还在一些高温和热冲击环境中

处于领先地位,在海洋石油业中也有广泛的应用。

锰镍合金由镍,硼和锰的组成组成,锰含量在4%-7%之间。

这

种合金具有高强度和高耐腐蚀性,常用于高温气体和热水环境中,如

热电站和火电厂等热力发电设备的制造。

铬镍合金是一种非常抗腐蚀的合金,由镍、铬和其他少量金属元

素组成,经常用来制造石油化工和汞电池、能源发电设备和燃料电池

等产品,因为它们具有综合优势,如具有良好的耐腐蚀性、耐热性和

磁性。

总之,镍基合金是一种质量优异、具有多种用途的合金,可以在

不同环境下使用,具有良好的耐腐蚀性、耐低温性、耐高温性和耐磨性。

它们的广泛用途和优越的性能使它们在各个领域占据了非常重要

的地位。

超级合金-铁基和镍基和钴基

超級合金超級合金-分為三類:鐵基和鎳基和鈷基超耐熱合金又稱高溫合金。

合金的工作範圍隨所受壓力、環境介質和壽命要求的不同而有所不同。

通常把使用溫度範圍在500~700 ℃的合金稱為高溫合金,在700 ℃以上仍能承受150~200 MPa應力、在燃燒中壽命≧100小時,具抗氧化、抗腐蝕能力,的合金稱為超高溫合金。

純金屬材料中如鎢(熔點3390 ℃)、鉭(熔點2996 ℃)、鉬(熔點2610 ℃)和鈮(熔點2468 ℃)等,熔點高於1650 ℃,被稱為難熔金屬。

金屬材料的熔點越高,其可使用的溫度限度越高,但盡管純金屬材料中有熔點高達2000 ℃以上的,可是在遠低於其熔點下,其力學強度就迅速下降,高溫氧化、腐蝕嚴重,因而,極少用純金屬直接作為超耐熱材料。

一般的金屬材料都只能在500~600 ℃下長期工作能。

高熔點只是超耐熱合金的一個必要條件,但遠遠不夠。

普通的碳鋼在800~900 ℃時強度就大大降低了,若在其中加入其他一些金屬成分,尤其是鎳、鉻、鎢等,製成耐熱合金,耐高溫水平就可以不斷提高。

第VB族、第ⅥB族、第ⅦB族元素是高熔點金屬。

因為其原子中未成對的價電子數很多,在金屬晶體中形成很強的化學鍵,而且其原子半徑較小,晶格結點上粒子間的距離短,相互作用力大,所以其熔點高、硬度大。

耐熱合金主要是指第VB~ⅦB族元素和第ⅧB族元素形則合金。

高溫合金按基體組織材料可分為三類:鐵基、鎳基和鉻基。

鐵基高溫合金是從不鏽鋼發展起來的,含有一定量的鉻和鎳等元素。

它是中等溫度(600~800 ℃)條件下使用的重要材料,具有較好的中溫力學性能和良好的熱加工塑性,合金成分比較簡單,成本較低。

主要用於製作航空發動機和工業燃氣輪機上渦輪盤,也可製作導向葉片、渦輪葉片、燃燒室以及其他承力件、緊固件等。

鎳基超耐熱合金是以鎳為基體(含量一般大於50%),在650~1000 ℃範圍內具有較高的強度租良好的抗氧化、抗燃氣腐蝕能力的高溫合金。

新型合金知识点总结

新型合金知识点总结一、新型合金概述新型合金是指以铁、镍、钴、钛、铝等为主要基体的合金,并加入一定量的合金元素,形成一种具有特定性能、特定组织和特定用途的金属材料。

具有高强度、高韧性、高耐热、高耐蚀和特殊的磁性、导电性等特点。

二、新型合金的分类根据合金元素的不同,新型合金可以分为多种类型,主要包括以下几种:1. 钢铁基合金:是以铁为主要成分,同时加入适量的合金元素形成的合金。

主要包括不锈钢、耐磨钢、耐热钢等。

2. 镍基合金:是以镍为基体,同时合金化的合金。

主要用于高温、耐腐蚀和耐磨损的工作条件下。

3. 钴基合金:是以钴为主要基体,同时加入其他合金元素形成的合金。

具有耐高温、耐磨损、耐腐蚀、耐辐射等特点,主要应用于航空航天、核工业等领域。

4. 钛基合金:是以钛为基体,同时加入其他合金元素形成的合金。

具有优良的耐磨损、耐蚀性能,同时具有较高的强度和硬度,广泛应用于航空航天、船舶制造等领域。

5. 铝基合金:是以铝为基体,同时加入其他合金元素形成的合金。

具有轻质、高强度、耐磨损、耐腐蚀等优点,广泛应用于航空航天、汽车制造等领域。

6. 铜基合金:是以铜为基体,同时加入其他合金元素形成的合金。

具有优良的导热性、导电性、耐磨损、耐腐蚀等特点,应用于电气、化工、航空航天等领域。

三、新型合金的特性1. 高强度:新型合金在一定温度和应力条件下,具有较高的抗拉伸、抗压缩、抗弯曲等强度性能。

2. 高耐热性:新型合金在高温环境下能够保持较好的机械性能和化学性能,不易发生蠕变、软化或氧化。

3. 高耐蚀性:新型合金能够在酸碱盐等腐蚀介质中表现出较好的耐蚀性能,不易发生腐蚀、锈蚀或腐蚀疲劳。

4. 特殊性能:新型合金还具有一些特殊的性能,例如具有磁性、导电性、磨损性、辐射阻挡性等特点。

四、新型合金的应用1. 航空航天领域:新型合金在航空航天领域应用广泛,如航空发动机、航天器结构、航空器零部件等。

2. 能源领域:新型合金在能源领域也有较多的应用,如核电厂、火电厂、风电厂的设备和部件。

钴合金

金属钴主要用于制取合金。

钴基合金是钴和铬、钨、铁、镍组中的一种或几种制成的合金的总称。

含钴的一定量钴的刀具钢可以显著地提高钢的耐磨性和切削性能。

含钴50%以上的司太立特硬质合金即使加热到1000℃也不会失去其原有的硬度,如今这种硬质合金已成为含金切削工具和铝间用的最重要材料。

在这种材料中,钴将合金组成中其它金属碳化物晶粒结合在一起,使合金具更高的韧性,并减少对冲击的敏感性能,这种合金熔焊在零件表面,可使零件的寿命提高3-7倍。

航空航天技术中应用最广泛的合金是镍基合金,也可以使用钴基合金,但两种合金的“强度机制”不同。

含钛和铝的镍基合金强度高是因为形成组成为NiAl(Ti)的相强化剂,当运行温度高时,相强化剂颗粒就转入固溶体,这时合金很快失去强度。

钴基合金的耐热性是因为形成了难熔的碳化物,这些碳化物不易转为固体溶体,扩散活动性小,在温度在1038℃以上时,钴基合金的优越性就显示无遗。

这对于制造高效率的高温发动机,钴基合金就恰到好处。

在航空涡轮机的结构材料使用含20%-27%铬的钴基合金,可以不要保护覆层就能使材料达高抗氧化性。

核反应堆供热汞作使热介质的涡轮发电机可以不检修而连续运转一年以上。

据报道美国试验用的发电机的锅炉就是用钴合金制造的。

钴是磁化一次就能保持磁性的少数金属之一。

在热作用下,失去磁性的温度叫居里点,铁的居里点为769℃,镍为358℃,钴可达1150℃。

含有60%钴的磁性钢比一般磁性钢的矫顽磁力提高2.5倍。

在振动下,一般磁性钢失去差不多1/3的磁性,而钴钢仅失去2%-3.5%的磁性。

因而钴在磁性材料上的优势就很明显。

钴金属在电镀、玻璃、染色、医药医疗等方面也有广泛应用。

钴还可能用来制造核武器,一种理论上的原子弹或氢弹,装于钴壳内,爆炸后可使钴变成致命的放射性尘埃。

组织特点钴基变形高温合金主要是通过固溶强化和碳化物强化(见高温合金强化)。

碳化物主要类型有MC、M6C、M23C6、M7C3等(见高温合金材料的间隙相)。

钴基合金

一、钴基合金的简介

钴基合金,是一种能耐各种类型磨损和腐蚀以及高温氧 化的硬质合金。即通常所说的钴铬钨(钼)合金或司太 立(Stellite)合金(司太立合金由美国人Elwood Hayness 于1907年发明)。钴基合金是以钴作为主要成分,含有 相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等 合金元素,偶而也还含有铁的一类合金。根据合金中成 分不同,它们可以制成焊丝,粉末用于硬面堆焊,热喷 涂、喷焊等工艺,也可以制成铸锻件和粉末冶金件。

般认为,钴基 合金在这方面优于镍基合金的原因,是钴的硫化物 熔点(如Co-Co4S3共晶,877℃)比镍的硫化物熔点 (如Ni-Ni3S2共晶645℃)高,并且硫在钴中的扩散率 比在镍中低得多。而且由于大多数钴基合金含铬量 比镍基合金高,所以在合金表面能形成抵抗碱金属 硫酸盐(如Na2SO4腐蚀的Cr2O3保护层)。但钴基合 金抗氧化能力通常比镍基合金低得多。 早期的钴 基合金用非真空冶炼和铸造工艺生产。后来研制成 的合金,如Mar-M509合金,因含有较多的活性元 素锆、硼等,用真空冶炼和真空铸造生产。

钴基高温合金发展过程 20世纪30年代末期,由于活塞式航空发动 机用涡轮增压器的需要,开始研制钴基高温合金。1942年﹐美国 首先用牙科金属材料Vitallium (Co-27Cr-5Mo-0.5Ti)制作涡轮增压器 叶片取得成功。在使用过程中这种合金不断析出碳化物相而变脆。 因此﹐把合金的含碳量降至0.3%,同时添加2.6%的镍,以提高碳 化物形成元素在基体中的溶解度,这样就发展成为HA-21合金。40 年代末,X-40和HA-21制作航空喷气发动机和涡轮增压器铸造涡轮 叶片和导向叶片,其工作温度可达850-870℃。1953年出现的用作 锻造涡轮叶片的S-816,是用多种难熔元素固溶强化的合金。从50 年代后期到60年代末,美国曾广泛使用过4种铸造钴基合金:WI52,X-45,Mar-M509和FSX-414。变形钴基合金多为板材,如L-605 用于制作燃烧室和导管。1966年出现的HA-188,因其中含镧而改 善了抗氧化性能。苏联用于制作导向叶片的钴基合金∏K4﹐相当 于HA-21。钴基合金的发展应考虑钴的资源情况。钴是一种重要战 略资源,世界上大多数国家缺钴,以致钴基合金的发展受到限制

新型高温钴基、镍基和铬基合金在航空发动机中的应用研究

新型高温钴基、镍基和铬基合金在航空发动机中的应用研究新型高温钴基、镍基和铬基合金是航空发动机中应用广泛的材料,具有优异的高温强度、耐蠕变和抗氧化性能,可以在高温和高压的工作环境下稳定运行。

本文将从合金的材质、制备工艺、应用场景和发展趋势等方面进行分析和研究。

一、高温钴基合金在航空发动机中的应用高温钴基合金是一种的超高温合金,具有很高的高温强度和耐热性能,适用于工作温度超过900℃的航空发动机部件。

相比其他合金,高温钴基合金在高温下具有更高的强度和抗疲劳性能,在高压和高温环境中有更长的使用寿命。

高温钴基合金的制备工艺主要包括粉末冶金和烧结工艺。

粉末冶金是将钴基合金的原材料进行粉碎、混合和压制成型,然后通过高温烧结、热处理和表面处理等工艺制备成合金材料。

这种工艺具有成本低、生产效率高和材料组织均匀性好的优点,被广泛应用于高温钴基合金的制备中。

高温钴基合金在航空发动机中主要应用于燃烧室、燃气轮机叶片和涡轮盘等关键部件。

例如,燃气轮机叶片需要承受高温和高压的工作环境,高温钴基合金可以提供足够的强度和耐蠕变性能,确保叶片在长时间高温条件下不发生变形和破裂。

二、镍基合金在航空发动机中的应用镍基合金是航空发动机中最常用的高温材料之一,具有优异的高温强度、抗氧化性能和耐腐蚀性能。

镍基合金可以在超过1000℃的高温环境下保持良好的物理和化学性能,适用于航空发动机的燃烧室、涡轮盘和燃气轮机叶片等关键部件。

镍基合金的制备工艺主要包括熔炼、铸造和热处理等工艺。

合金的成分比例和熔炼温度对合金的性能和组织结构有着重要的影响。

通过合理的成分调整和热处理工艺优化,可以得到具有良好高温强度和耐腐蚀性能的镍基合金。

镍基合金在航空发动机中的应用包括燃烧室、涡轮盘和燃气轮机叶片等关键部件。

例如,燃烧室内的工作温度非常高,需要材料具有良好的高温强度和耐腐蚀性能,镍基合金能够满足这些要求并且保持较长的使用寿命。

三、铬基合金在航空发动机中的应用铬基合金是一种具有高温强度和热稳定性的合金材料,具有出色的抗氧化和耐腐蚀性能,被广泛应用于航空发动机中的高温部件,如燃烧室内壁。

稀有金属镍和钴的用途

稀有金属镍和钴的用途文章来源:中国稀有金属网(一)镍的用途镍是一种用途很广的金属。

据1997年的统计,镍的主要用途为以下六方面:不锈钢、合金钢、特种钢、镍基合金、电镀和非合金领域。

镍在不锈钢中的耗量最大,不锈钢既能抵抗大气、蒸汽和水的腐蚀,又能耐酸、碱、盐的腐蚀。

故不锈钢广泛地应用于化工、冶金、建筑和各种民用用途,如制作石油化工、纺织、轻工、核能等工业中要求焊接的容器、塔、槽、管道等;尿素生产中的合成塔、洗涤塔、冷凝塔、汽提塔等耐蚀高压设备。

镍还可以作成各种合金,如含镍80%的镍合金,能耐高温、断裂强度大,专用于制造燃气涡轮机和喷气发动机等。

镍铬合金机械强度大,耐海水腐蚀性强,故用于制作海洋船舰的涡轮发动机。

铜镍合金耐蚀、导热和压延性特佳,广泛应用于船舶和化工工业。

钛镍形状记忆合金加温时会恢复原有形状,在医学领域应用相当广泛,如血栓过滤器、脊柱矫形棒、牙齿矫形唇弓弦、脑动脉瘤夹、接骨板、人工关节、股骨头帽、人造心脏用人造肌肉、人造肾脏用微型泵。

贮氢合金在室温下能吸收氢生成氢化物,加热到不高温度又可将氢气释放出来,利用此特性大为方便了核反应及太阳能源的能量储存及输送。

近年还利用此特性发展了新型的Ni—MH蓄电池,它不含有毒元素被称为绿色电池,与Ni—Cd电池有互换性,Ni—MH电池在日本发展很快,主要用于移动通讯和笔记本电脑。

此外,以Ni—MH为动力的汽车也已投入市场。

世界上镍消费量最大的国家是日本、美国、德国和俄罗斯。

镍还用于镀镍,在钢材和其他金属基体上覆盖一层耐用、耐腐蚀的表面层,其防腐蚀性比镀锌层高20%~25%。

镍复合材料可用于石油化工的氢化和合成甲烷时的催化剂,其优点是不易被H2S、S02所毒化。

镍的化合物可制作颜料和染料。

镍还能制成镍铁素体和镍锌铁素等新型陶瓷,做变压器的铁心和无线电的天线等。

(二)钴的用途钴是一种重要的战略金属,钴及其合金广泛应用于电机、机械、化工、航空和航天等领域。

铁钴合金与铁镍合金

铁钴合金与铁镍合金

铁钴合金和铁镍合金都是重要的软磁合金,但它们的性能和应用场景略有不同:

- 铁钴合金:含钴50%左右,为了改善加工性能,通常加入1.4~1.8%的钒。

它具有极高的饱和磁通密度Bs和居里温度,适合制作要求重量轻、体积小、工作温度高的航空电器元件,如微特电机、电磁铁、继电器等。

- 铁镍合金:一般称为坡莫合金,50%镍的坡莫合金(1J50)具有高磁通密度,对磁场热处理的响应性高。

主要用于制造发电机和电动机的定子和转子、变压器、电感器的铁芯、磁记录的磁头与磁介质、磁屏蔽、磁路的导磁体等。

总的来说,铁钴合金和铁镍合金在性能和应用上有各自的特点和优势,选择哪种合金取决于具体的应用需求和设计要求。

锦基合金和钴基合金

锦基合金和钴基合金

锦基合金和钴基合金在金属材料中都是比较常见的材料类型。

虽然两

种材料都是金属,但是它们的性质和应用领域却有很大的不同。

首先,锦基合金是一种由铜、镍和硬质亚化物组成的合金。

由于其特

殊的组成结构,在高温、高压环境下具有很好的耐腐蚀、抗磨损能力,因此被广泛应用于石油、化工、制冷、航空等工业领域。

与此相对地,钴基合金则是以钴为主要成分,加入其他合金元素后组成的一类材料。

钴基合金以其高温、高强度、高硬度等特点而闻名于世界。

它广泛应

用于航空、航天、核工业、医疗器械等高端领域。

其次,锦基合金的加工和制造难度相对较大,需要较高的技术和设备

支撑,因此价格相对较高。

反之,钴基合金的制造相对容易,价格相

对较低。

这也是两种合金物理性质的差别造成的结果。

总的来说,锦基合金的应用主要是在一些高温、高压、高强度等苛刻

环境下。

而钴基合金的应用则主要是在一些高温、高强度、高硬度等

方面。

锦基合金和钴基合金在物理性质、化学性质以及应用领域上都

有着自己独特的优势。

因此,在工业生产和科技领域中,都有着广泛

的应用和推广。

钴基合金和镍基合金的对比分析

钴基合金和镍基合金的对比分析本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March钴基合金和镍基合金的对比一、热稳定性钴基高温合金被选择为航空材料的重要原因之一是其具有优良的热稳定性。

钴基高温合金与镍基高温合金相比,具有更好的热稳定性。

下面为一组典型的钴基高温合金与镍基高温合金在热稳定性能上的对比数据:由数据可见,钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。

在热稳定性上具有优势。

二、强度在常温下, GH605(钴基合金)与GH4169(镍基合金)力学性能见下表:由此可见,在常温下GH605强度略低,但延伸率较大。

GH4169的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。

在高温下,两种材料强度如下:从高温强度来看650℃时,GH4169强度较高,但脆性也大,在有冲击的场合下使用容易发生断裂。

当温度上升到900℃(某些发动机的工作温度)时,镍基高温合金已无法使用,而钴基高温合金仍然具有一定的强度。

三、刚度所谓刚度即为材料抵抗变形的能力。

通过一组数据来反映钴基高温合金与镍基高温合金的刚度上的差异。

从表格数据可看,镍基合金在各个温度区间刚度都低于钴基合金,且温度高于700℃,镍基合金已无法使用。

四、钴基高温合金具有良好的抗氧化性钴基高温合金拥有非常好的抗高温氧化能力,下表为GH605棒料(棒料直径为~)在高温下的抗氧化性能指标。

可见钴基高温合金抵抗高温氧化的能力卓越,可以在1000℃左右的环境中连续使用。

五、钴基高温合金具有优良的耐腐蚀能力GH605合金与GH3536等几种合金板材,在燃气速度为4m/s,燃烧空气中含5-6或5-5海盐、号燃油(含%~%硫),空气-油比例为30:1,试验中试样旋转,每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置中循环试验200h后的动态热腐蚀试验结果见下图:单面金属损失成受损伤的金属/mm其中,金属损失=受损伤的金属+最大氧化深度。

镍基合金成分

镍基合金成分

镍基合金是一种由镍为主要成分的合金,通常还包括其他元素如铬、钼、钨、铜、铁等。

这些元素的加入可以改善合金的力学性能、耐腐蚀性能和高温性能等。

以下是常见的镍基合金成分:

1. 镍:镍是镍基合金的主要组成部分,通常占总重量的50%以上。

它具有优异的耐腐蚀性和高温强度,可以提高合金的抗氧化性和耐热性能。

2. 铬:铬是一种重要的添加元素,可以提高镍基合金的抗氧化性和耐腐蚀性能。

一般含量在10-30%之间。

3. 钼:钼是一种重要的强化元素,可以提高镍基合金的强度和硬度。

同时还可以提高其抗热疲劳和抗裂纹扩展性。

4. 钨:钨是一种重要的添加元素,可以提高镍基合金的强度和硬度,并且具有良好的高温稳定性。

5. 铜:铜是一种优秀的加工硬化元素,在镍基合金中起到了很好的强

化作用。

同时还可以提高其耐腐蚀性能。

6. 铁:铁是一种常见的杂质元素,虽然含量较低,但会对镍基合金的性能产生影响。

过高的铁含量会导致合金的塑性和韧性降低。

除了上述元素外,镍基合金中还可能包括其他元素如锆、钛、铌等。

这些元素的加入可以改善合金的性能,例如提高其耐热性能和抗腐蚀性能等。

总之,镍基合金成分复杂多样,不同成分的组合可以得到不同性能的合金。

在实际应用中,需要根据具体要求选择适当的镍基合金。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钴基合金和镍基合金的对比

一、热稳定性

钴基高温合金被选择为航空材料的重要原因之一是其具有优良的热稳定性。

钴基高温合金与镍基高温合金相比,具有更好的热稳定性。

下面为一组典型的钴基高温合金与镍基高温合金在热稳定性能上的对比数据:

由数据可见,钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。

在热稳定性上具有优势。

二、强度

在常温下, GH605(钴基合金)与GH4169(镍基合金)力学性能见下表:

由此可见,在常温下GH605强度略低,但延伸率较大。

GH4169的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。

在高温下,两种材料强度如下:

从高温强度来看650℃时,GH4169强度较高,但脆性也大,在有冲击的场合下使用容易发生断裂。

当温度上升到900℃(某些发动机的工作温度)时,镍基高温合金已无法使用,而钴基高温合金仍然具有一定的强度。

三、刚度

所谓刚度即为材料抵抗变形的能力。

通过一组数据来反映钴基高温合金与镍基高温合金的刚度上的差异。

从表格数据可看,镍基合金在各个温度区间刚度都低于钴基合金,且温度高于700℃,镍基合金已无法使用。

四、钴基高温合金具有良好的抗氧化性

钴基高温合金拥有非常好的抗高温氧化能力,下表为GH605棒料(棒料直径为~)在高温下的抗氧化性能指标。

v1.0 可编辑可修改

可见钴基高温合金抵抗高温氧化的能力卓越,可以在1000℃左右的环境中连续使用。

五、钴基高温合金具有优良的耐腐蚀能力

GH605合金与GH3536等几种合金板材,在燃气速度为4m/s,燃烧空气中含5-6或5-5海盐、号燃油(含%~%硫),空气-油比例为30:1,试验中试样旋转,每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置中循环试验200h 后的动态热腐蚀试验结果见下图:

单面金属损失成受损伤的金属/mm

其中,金属损失=受损伤的金属+最大氧化深度。

图中GH3536、GH3625均为镍基合金,而GH605为钴基合金,由图可以看出,GH605的金属损失部分明显小于其他两种镍基合金。

六、工艺性对比

1、热处理

两种高温合金均需要进行热处理,均采用固溶处理+时效处理的热处理制度,热处理工艺复杂程度相同。

2、焊接性

两种高温合金都具有良好的焊接性,在刷封焊接时,热量容易积累导致变形,建议采用钴基材料,热导率高,热传导能力强,膨胀系数小,变形量小,焊接融

合力度更好。

3、车削加工

都可以进行满意的车削加工。

两种高温合金都具备良好的工艺性。

综上所述,我司选用性能更加卓越的钴基高温合金作为材料,保证产品的使用效果和寿命。

钴基合金和镍基合金性能的对比

v1.0 可编辑可修改

900℃弹性模

量/GPa160不可用GH4169已无法

使用

高温氧化

800℃,500h氧化深度

-

GH605在高温

下有良好的抗

氧化能力950℃,500h氧化深度

1000℃,500h氧化深度

1000℃,

10000h

氧化深度

耐蚀性

GH3536,

GH3625,GH605

在含硫燃油燃

气中900℃腐

蚀200h试验

数据

钴基合金耐蚀

性优于镍基合

金

结论钴基合金使用存在以下优势:1、钴基材料硬度远低于汽轮机转子硬度,

产生接触时不会对转子造成损伤,安全性能高。

2、钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。

在热稳定性上具有优势。

3、在常温下钴基合金强度略低,但延伸率较大。

镍基合金的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。

4、钴基高温合金抵抗高温氧化的能力卓越,可以再1000℃左右的环境中连续使用,且钴基的耐腐蚀性要远优于镍基合金。

综上所述,结合国内汽轮机的实际运行条件,从安全行、材料性能等方面综合考虑汽轮机刷式密封改造时刷丝材料优选钴基合金。