苯乙烯流程图

乙苯制苯乙烯

南京工业大学化学化工学院《化工过程与工艺设计》设计题目乙苯脱氢制苯乙烯装置工艺设计学生姓名吴美妍班级、学号化工100704 指导教师姓名林陵设计时间 2013年 6 月27日-2013 年7月12日课程设计成绩:指导教师签字目录第一部分设计说明书前言·······················错误!未定义书签。

第一章概述····················错误!未定义书签。

工艺路线与产品················错误!未定义书签。

···················错误!未定义书签。

···················错误!未定义书签。

···················错误!未定义书签。

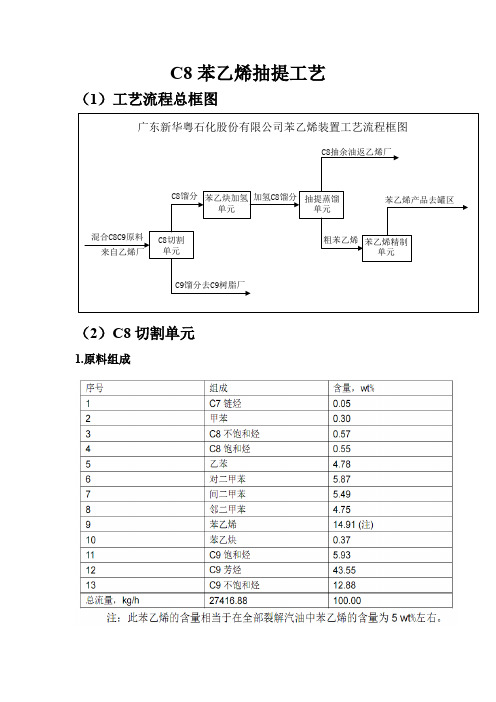

C8苯乙烯抽提蒸馏工艺简介

C8苯乙烯抽提工艺(1)工艺流程总框图(2)C8切割单元1.原料组成2.工艺流程3.质量要求4.操作指标5.操作难点(3)苯乙炔加氢单元1. 原料要求2.工艺流程3.质量要求C8加氢油中苯乙炔含量<30PPm 4.操作指标(4)苯乙烯抽提蒸馏单元1.抽提蒸馏单元工艺流程总框图2.原料组成●由C8馏分组成表,可知其的主要组分有:乙苯(136℃)对二甲苯(138.4℃)间二甲苯(139.1℃)邻二甲苯(144.4℃)苯乙烯(145.15℃)●苯乙烯和邻二甲苯的沸点差只有0.75℃●因此一般蒸馏不能把苯乙烯从C8 组分中分离出来。

3.抽提蒸馏(萃取精馏)原理利用环丁砜复合溶剂对不饱和的烯烃族有极强的亲和力,从而使苯乙烯与二甲苯和乙苯相比较,具有低的挥发性。

基于这种特性,苯乙烯在抽提蒸馏(萃取精馏)塔中被分离出来。

4.C8苯乙烯抽提蒸馏单元主要设备●抽提蒸馏塔(T-301)●溶剂回收塔(T-302)●溶剂再生塔(T-303)●抽余油反萃塔(T-304)●水汽提塔(T-305)5.抽提蒸馏塔(T-301)●该塔是利用溶剂分离苯乙烯和C8芳烃的主要设备。

●抽提蒸馏塔(T-301)可划分为三部分:A、溶剂回收段:塔的顶段(溶剂进料口以上)B、抽提精馏段:塔的中段(C8馏分进料口与溶剂进料口之间)C、苯乙烯提浓段:塔的下段(C8馏分进料口以下)●抽提蒸馏塔(T-301)可划分为三部分:贫溶剂C8溶剂回收段抽提精馏段苯乙烯提浓段●抽提蒸馏塔(T-301)进料流程●抽提蒸馏塔(T-301) 流程●T-301主要操作参数●塔顶压力塔顶的气相压力。

塔压高,塔内物料沸点高,操作温度高;塔压低,塔内物料沸点低,操作温度低;塔压波动,直接影响塔内物料蒸发的难、易程度,影响操作温度与塔的操作稳定。

●溶剂比溶剂比是溶剂量与进料量之比。

溶剂比的大小应根据苯乙烯产品纯度(邻二甲苯的含量)及抽余油中含苯乙烯量的大小来决定。

溶剂比大,苯乙烯收率高,但能耗高,产品纯度低;溶剂比小,苯乙烯收率低,但产品纯度高,能耗低。

实验一 乙苯脱氢制苯乙烯

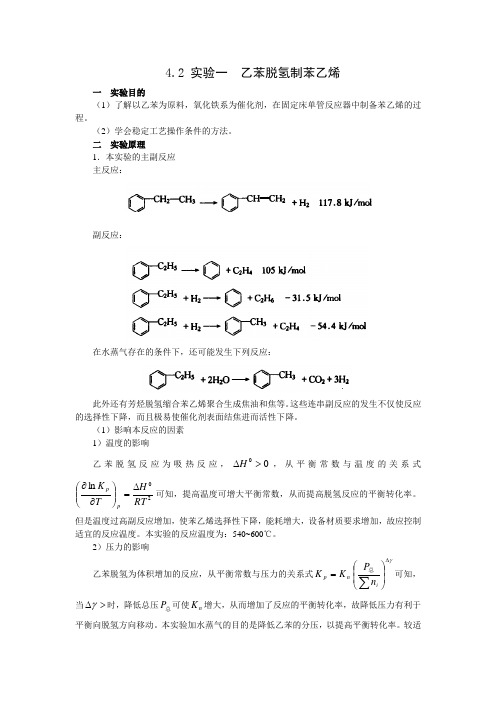

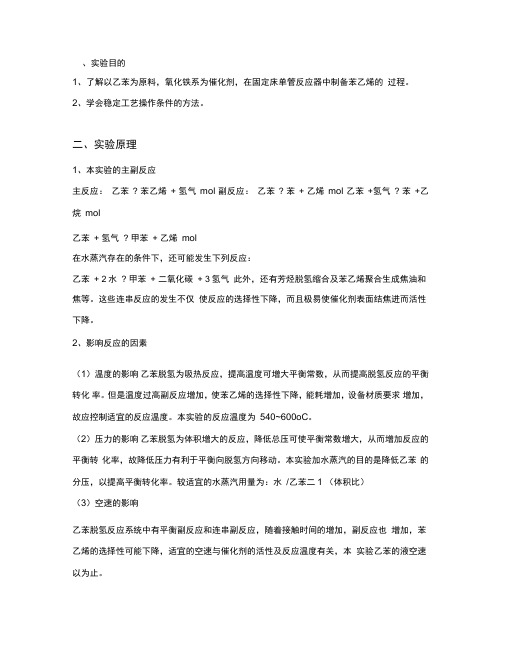

4.2 实验一 乙苯脱氢制苯乙烯一 实验目的(1)了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

(2)学会稳定工艺操作条件的方法。

二 实验原理1.本实验的主副反应 主反应:副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

(1)影响本反应的因素 1)温度的影响乙苯脱氢反应为吸热反应,00>∆H,从平衡常数与温度的关系式20ln RT H T K pp ∆=⎪⎪⎭⎫ ⎝⎛∂∂可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式n p K K =γ∆⎪⎪⎭⎫⎝⎛∑i nP 总可知,当γ∆>时,降低总压总P 可使n K 增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高平衡转化率。

较适宜的水蒸气用量为:水∶乙苯=1.5∶1(体积比)或8∶1(摩尔比)。

3)空速的影响乙苯脱氢反应系统中有平衡副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,适宜的空速与催化剂的活性及反应温度有关,本实验乙苯的液空速以0.6h-1为宜。

(2)催化剂本实验采用氧化铁系催化剂其组成为:Fe2O3—CuO—K2O3—CeO2。

三预习与思考(1)乙苯脱氢生成苯乙烯反应是吸热还是放热反应?如何判断?如果是吸热反应,则反应温度为多少?实验室是如何来实现的?工业上又是如何实现的?(2)对本反应而言是体积增大还是减小?加压有利还是减压有利?工业上是如何来实现加减压操作的?本实验采用什么方法?为什么加入水蒸气可以降低烃分压?(3)在本实验中你认为有哪几种液体产物生成?哪几种气体产物生成?如何分析?四实验装置及流程见图4.2-1。

苯乙烯

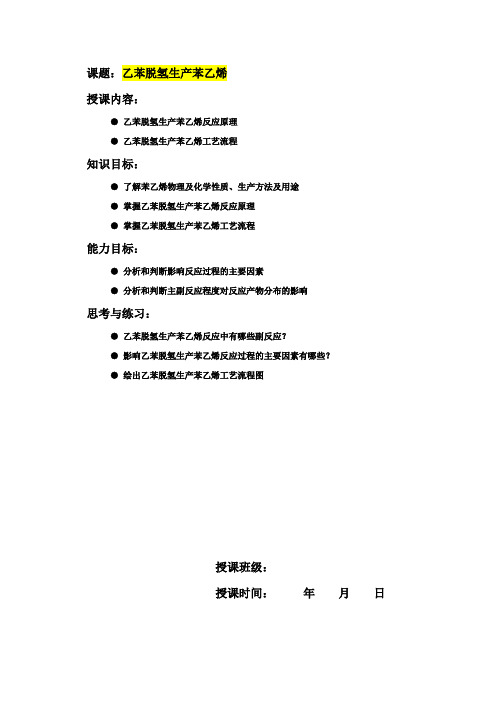

编号:No.35 课题:乙苯脱氢生产苯乙烯授课内容:●乙苯脱氢生产苯乙烯反应原理●乙苯脱氢生产苯乙烯工艺流程知识目标:●了解苯乙烯物理及化学性质、生产方法及用途●掌握乙苯脱氢生产苯乙烯反应原理●掌握乙苯脱氢生产苯乙烯工艺流程能力目标:●分析和判断影响反应过程的主要因素●分析和判断主副反应程度对反应产物分布的影响思考与练习:●乙苯脱氢生产苯乙烯反应中有哪些副反应?●影响乙苯脱氢生产苯乙烯反应过程的主要因素有哪些?●绘出乙苯脱氢生产苯乙烯工艺流程图授课班级:授课时间:年月日第二节 乙苯脱氢生产苯乙烯一、概述1.苯乙烯的性质和用途 苯乙烯的化学结构式如下:或者苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

具有高折射性和特殊芳香气味。

沸点为145 ℃,凝固点 -30.4℃,难溶于水,能溶于甲醇、乙酸及乙醚等溶剂。

苯乙烯在高温下容易裂解和燃烧,生成苯、甲苯、甲烷、乙烷、碳、一氧化碳、二氧化碳和氢气等。

苯乙烯蒸气与空气能形成爆炸混合物,其爆炸范围为1.1%~6.01%。

苯乙烯具有乙烯基烯烃的性质,反应性能极强,如氧化、还原、氯化等反应均可进行,并能与卤化氢发生加成反应。

苯乙烯暴露于空气中,易被氧化成醛、酮类。

苯乙烯易自聚生成聚苯乙烯(PS )树脂。

也易与其他含双键的不饱和化合物共聚。

苯乙烯最大用途是生产聚苯乙烯,另外苯乙烯与丁二烯、丙烯腈共聚,其共聚物可用以生产 ABS 工程塑料;与丙烯腈共聚可得AS 树脂;与丁二烯共聚可生成丁苯乳胶或合成丁苯橡胶。

此外,苯乙烯还广泛被用于制药、涂料、纺织等工业。

2.生产方法工业生产苯乙烯的方法除传统乙苯脱氢的方法外,出现了乙苯和丙烯共氧化联产苯乙烯和环氧丙烷工艺、乙苯气相脱氢工艺等新的工业生产路线,同时积极探索以甲苯和裂解汽油等新的原料路线。

迄今工业上乙苯直接脱氢法生产的苯乙烯占世界总生产能力的 90%,仍然是目前生产苯乙烯的主要方法,其次为乙苯和丙烯的共氧化法。

本节主要介绍乙苯脱氢法生产苯乙烯。

苯乙烯工艺流程图

BH2017-Ⅳ-045-GY-04-A

第 4 张 共 8 张

TI 4005 PG-0410-25-B-A-F PL-0412-25-B-A-F PL-0413-25-B-A-F FIC 4005 XV4026 XV4025 PL-0414-25-B-A-F PL-0415-25-B-A-F PL-0420-50-B-A-F TI 4010 XV4205 PL-0421-25-B-A-F PL-0423-25-B-A-F PL-0422-25-B-A-F

放空 E-304

XV3068 LIC 3024

凝液

PC-0113-25-B-A-F FIC 3005 FFI 3105 XV3064 XV3065 XV3069 FIC 3006

V-303 汽 包

E-301 过热器

制 设 图 计 核 核 定

E-302 低压废热锅炉

苯乙烯装置 反应工段 工艺流程图

比 例

校 审 审

BH2017-Ⅳ-045-GY-02-A

第 2 张 共 8 张

X-301 急冷器 RW SW 急冷水 自E303 自T303

HX-3402 凝液分离罐

E-306 后冷器

V-307 压缩机吸入罐

PG-0221-25-B-A-F XV3106

VT-0223-25-B-A-F

去V-308 不凝气

工艺水至 循环水厂

PW-0229-32-B-A-F

PL-0216-25-B-A-F XV3099

XV3100

LIC 3106 PL-0212-32-B-A-F XV3091 XV3092 XV3094 PG 3510Fra bibliotekV305

PL-0214-32-B-A-F PL-0211-32-B-A-F LIC 3108

乙苯脱氢制苯乙烯工艺流程模拟

化工模拟计算课程设计题目:乙苯脱氢制苯乙烯学生姓名:徐向东韩月阳学号: 10082330 11031405专业班级:化学工程与工艺卓越11-2班指导教师:孙兰义2004年5月10日乙苯脱氢制苯乙烯摘要乙苯脱氢制苯乙烯是目前工业生产苯乙烯的主要工艺路线,该路线经过两段脱氢工艺在脱氢催化剂的作用下反应生成苯乙烯,并经过进一步提纯制得合格的产品。

本方案基于已有的数据,采用文献提供的反应动力学及热力学平衡数据利用Aspen Plus对苯乙烯生产工艺全流程进行了模拟,模拟结果能够很好地达到产品的质量要求。

在全流程模拟过程中,通过对利用灵明度分析以及设计规定等模块对整个流程进行了设计优化,以期达到降低苯乙烯单位能耗的目的。

关键词:乙苯脱氢;动态模拟;全流程优化Dehydrogenation of Ethylbenzene to StyreneAbstractDehydrogenation of ethylbenzene to styrene is the main industrial process of styrene production , the manufacturing route is achieved by two styrene dehydrogenation reaction in the process of dehydrogenation catalyst ,after further purified,we can get qualified products.The program is based on existing data including the reaction kinetics and thermodynamic equilibrium data.The whole process of styrene production process were simulated by Aspen Plus,the simulation results indicates that the purity of styrene is qualified.For the purpose of energy conservation,we use the model analysis tools like ‘Sensitity’ and ‘Disegn Spec’ to get the enti re process optimized。

苯乙烯的合成工艺

二、乙苯催化脱氢合成苯乙烯的工艺流程脱氢反应:强吸热反应;反应需要在高温下进行;反应需要在高温条件下向反应系统供给大量的热量。

由于供热方式不同,采用的反应器型式也不同。

工业上采用的反应器型式有两种:一种是多管等温型反应器,是以烟道气为热载体,反应器放在加热炉内,由高温烟道气,将反应所需要的热量通过管壁传递给催化剂床层。

另一种是绝热型反应器,所需要的热源是由过热水蒸气直接带入反应系统。

采用这两种不同型式反应器的工艺流程,主要差别:脱氢部分的水蒸气用量不同;热量的供给和回收利用方式不同。

(一)多管等温反应器脱氢部分的工艺流程反应器构成:是由许多耐高温的镍铬不锈钢钢管组成;或者内衬以铜锰合金的耐热钢管组成;管径为100~185mm;管长为3m;管内装填催化剂;管外用烟道气加热(见图4-9,P182)。

多管等温反应器脱氢部分的工艺流程图见图4-10(P182)所示。

反应条件及流程:1.原料乙苯蒸气和一定量的水蒸气混合;2.预热温度(反应进口):540℃;3.反应温度(反应出口):580~620℃;4.反应产物冷却冷凝:液体分去水后送到粗苯乙烯贮槽;不凝气体含有90%左右的H2,其余为CO2和少量C1及C2 可作为燃料气,也可以用作氢源。

5.水蒸气与乙苯的用量比(摩尔比)为6~9:1; (等温反应器脱氢,水蒸气仅作为稀释剂用)。

6.讨论:(1)等温反应器:要使反应器达到等温,沿反应器的反应管传热速率的改变,必须与反应所需要吸收热量的递减速率的改变同步。

(2)一般情况下,出口温度可能比进口温度高出几十度(传递给催化剂床层的热量,大于反应时需要吸收的热量。

)(3)催化剂床层的最佳温度分布以保持等温为好。

(4)在反应初期, 温度比较低有利:在反应初期,乙苯浓度高,平行副反应竞争激烈。

温度比较低,有利于抑制活化能比较高的裂解和水蒸气转化等副反应的进行。

(5) 接近反应器的出口,温度比较高有利:接近反应器的出口,乙苯浓度降低,反应的推动力减小,提高反应温度,不仅可以增大反应速度常数,也可以提高反应的推动力,从而加快脱氢反应速度,使乙苯能达到比较高的转化率。

第四章-本体聚合

Dow苯乙烯连续聚合流程

TEC-MTC苯乙烯本体聚合工艺流程

苯乙烯本体聚合-反应器

早期Dow塔式反应器

改进的Dow塔式反应器

卧式聚合反应器

反应器混合方式

SPS催化体系

茂金属催化剂

其他非茂金属催化剂:金属的乙酰丙酮化合物

sPS性能

高分子量聚苯乙烯

• 本体聚合制备高分子量聚苯乙烯:控制转 化率与低温聚合相结合 • 阴离子聚合挤出机制备高分子量聚苯乙烯: 采用反应挤出方法制备,聚合机理:阴离 子;分子量可以达到40万以上

总结

• 苯乙烯本体聚合基本流程:流程图及过 程描述 • 苯乙烯本体聚合控制因素 • 苯乙烯本体聚合反应器

§ 5.4 高抗冲聚苯乙烯(HIPS) 本体聚合工业过程 • HIPS定义:对聚苯乙烯用弹性体进行化学 和物理改性,得到冲击强度提高的一种不 透明热塑性塑料。 • 工业上用接枝聚合法,将弹性体(顺丁或 丁苯橡胶)溶于苯乙烯中进行本体或悬浮 聚合而制得。通常含弹性体5~12%。

影响因素

• 反应温度;低温60~70℃ • 聚合时间;20%前后聚合速率高,45%后降低, 90%后很慢 • 压力:尤其制备管、棒时采用加压工艺 • 引发剂:对染色的影响,AIBN好 • 氧气的影响:低温诱导效应;高温产生自由基 加速效应、高温分解 • 单体纯度:转移、气泡等

基本生产方法

按照加热方式分 • 水浴法:普通民用产品 • 空气浴法:工业用途及航空有机玻璃 单体是否预聚 • 单体灌膜法:模具密封要求高,产品收缩大 • 单体预聚成浆灌膜: 间歇与连续 • 间歇浇铸 • 连续浇铸

苯乙烯连续本Leabharlann 聚合工艺 • 分段聚合,逐步排除反应热,最终达到高 转化率; • 聚合到一定程度,转化率约40%,分类出 未反应单体循环使用; • 目前以分段聚合工艺为主

苯乙烯流程图

授课内容:●乙苯脱氢生产苯乙烯反应原理●乙苯脱氢生产苯乙烯工艺流程知识目标:●了解苯乙烯物理及化学性质、生产方法及用途●掌握乙苯脱氢生产苯乙烯反应原理●掌握乙苯脱氢生产苯乙烯工艺流程能力目标:●分析和判断影响反应过程的主要因素●分析和判断主副反应程度对反应产物分布的影响思考与练习:●乙苯脱氢生产苯乙烯反应中有哪些副反应?●影响乙苯脱氢生产苯乙烯反应过程的主要因素有哪些?●绘出乙苯脱氢生产苯乙烯工艺流程图授课班级:授课时间:年月日第二节乙苯脱氢生产苯乙烯一、概述1.苯乙烯的性质和用途动手查资料:查“高分子化工”方面资料了解苯乙烯作为高聚物合成的单体,地位如何?苯乙烯的化学结构式如下:或者苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

具有高折射性和特殊芳香气味。

沸点为145 ℃,凝固点-30.4℃,难溶于水,能溶于甲醇、乙酸及乙醚等溶剂。

苯乙烯在高温下容易裂解和燃烧,生成苯、甲苯、甲烷、乙烷、碳、一氧化碳、二氧化碳和氢气等。

苯乙烯蒸气与空气能形成爆炸混合物,其爆炸范围为1.1%~6.01%。

苯乙烯具有乙烯基烯烃的性质,反应性能极强,如氧化、还原、氯化等反应均可进行,并能与卤化氢发生加成反应。

苯乙烯暴露于空气中,易被氧化成醛、酮类。

苯乙烯易自聚生成聚苯乙烯(PS )树脂。

也易与其他含双键的不饱和化合物共聚。

苯乙烯最大用途是生产聚苯乙烯,另外苯乙烯与丁二烯、丙烯腈共聚,其共聚物可用以生产 ABS 工程塑料;与丙烯腈共聚可得AS 树脂;与丁二烯共聚可生成丁苯乳胶或合成丁苯橡胶。

此外,苯乙烯还广泛被用于制药、涂料、纺织等工业。

2.生产方法工业生产苯乙烯的方法除传统乙苯脱氢的方法外,出现了乙苯和丙烯共氧化联产苯乙烯和环氧丙烷工艺、乙苯气相脱氢工艺等新的工业生产路线,同时积极探索以甲苯和裂解汽油等新的原料路线。

迄今工业上乙苯直接脱氢法生产的苯乙烯占世界总生产能力的 90%,仍然是目前生产苯乙烯的主要方法,其次为乙苯和丙烯的共氧化法。

苯乙烯装置

1.1装置概况1.1.1装置简介苯乙烯装置产品为苯乙烯。

装置于1987年建成投产,初建时规模为1万吨/年,由兰化设计院设计,经1995~1996年、2001年两次改造后装置规模扩建至6万吨/年。

2006年5月,建设了一套变压吸附氢气回收装置,其技术为四川天一科技股份有限公司自行开发的变压吸附专利技术。

装置由乙苯脱氢工序、精馏工序、中仓罐区、变压吸附工序组成。

第一次改造:1995~1996年,采用上海石化院、上海华东理工大学联合开发的负压脱氢制苯乙烯专利技术,乙苯脱氢反应器由正压轴向绝热反应器改进为负压轴径向绝热反应器,降低了床层阻力,提高了乙苯脱氢反应转化率和苯乙烯选择性;精馏工序三个精馏塔全部采用250 Y填料,提高了分离效率和处理能力。

装置在取得技术进步的同时,规模由1 万吨/年扩至3 万吨/年。

第二次改造:2001 年9~11 月由抚顺石化公司设计院设计,采用上海华东理工大学反应器专利技术进行扩能改造。

此次扩能改造增加了一台乙苯脱氢反应器,使乙苯脱氢反应器由原来的二段式改为三段式,乙苯转化率由60 %提高至70 %;反应系统由液环式真空/压缩泵抽取负压,取缔了原来的蒸汽喷射泵,减少了蒸汽消耗。

同时,装置规模扩大至6 万吨/年。

装置建成后,于2002 年3 月进行试车,实现了一次开车成功。

变压吸附装置于2005 年5 月开车。

处理原料气能力2100 Nm3/h,年操作时间7600 小时。

操作上限110 %,操作下限40 %,产品H2纯度99.9 %。

1.1.2工艺原理以乙苯为原料,按1.3~1.8水比加入过热水蒸汽,在轴径向反应器内,于高温、负压条件下,通过催化剂床层进行乙苯脱氢反应,生成苯乙烯主产品;副反应生成苯、甲苯、甲烷、乙烷、丙烷、H2、CO和CO2。

主反应:这是一个强吸热可逆增分子反应。

副反应是热裂解、氢化裂解和蒸汽裂解反应:C6H5CH2CH3→ C6H6+C2H4C6H5CH2CH3+H2→ C6H5CH3+CH4C6H5CH2CH3+H2→ C6H6+C2H6C +2H2O → 2H2+CO2CH4+H2O → 3H2+COC2H4+2H2O → 2CO +4H2水蒸汽变换反应:CO +H2O → H2+CO2在水蒸汽浓度很高时,生成苯、甲苯的反应式可能被下列反应所代替:C6H5CH2CH3+2H2O → C6H5 CH3+CO2+3H2C6H5CH2CH3+2H2O → C6H6+CH4+CO2+2H2在乙苯脱氢反应中,原料乙苯中的化学杂质也发生反应,生成物还会进一步发生反应,为此,最终生成物中还含有另一些副产物,如二甲苯、异丙苯、α-甲基苯乙烯、焦油等。

苯乙烯工艺流程

苯乙烯工艺流程

嘿,咱今天就来讲讲苯乙烯工艺流程这档子事儿!你可别小瞧了这苯乙烯,它用处可大着呢,就像咱生活中的一把万能钥匙!

苯乙烯的生产啊,就像是一场奇妙的化学反应大冒险。

首先得有原料吧,一般就是乙烯和苯。

这乙烯就像是个调皮的小精灵,蹦蹦跳跳地就来了;苯呢,就像个稳重的大叔,安安静静地等着。

然后它们就会进入一个叫反应器的地方,这地方就像是个魔法屋。

在里面,乙烯和苯就开始发生奇妙的反应啦!就好像两个好朋友,一见面就擦出了火花,然后就有了新的东西产生,那就是苯乙烯。

从反应器出来后,这还不算完呢!接下来还得经过一系列的处理和提纯,就像给刚出炉的宝贝精心打扮一样。

要把那些杂质啊啥的都去掉,留下最纯净的苯乙烯。

这过程可不简单,得小心翼翼的,就跟咱挑宝贝似的,得精挑细选。

你想想看,要是不仔细处理,那得到的苯乙烯不纯,那不就跟那有瑕疵的宝石一样,价值可就大打折扣啦!所以这一步可太重要了。

等把苯乙烯提纯好了,就可以拿去发挥它的大作用啦!它可以做成各种各样的东西,比如塑料啊、橡胶啊,这些可都是我们生活中常见的呢!你说神奇不神奇?

咱再回过头来想想,这苯乙烯工艺流程不就跟我们做饭似的吗?先准备好食材,然后在锅里一通捣鼓,最后做出美味的菜肴。

只不过这苯乙烯工艺流程可比做饭复杂多了,但道理是一样的呀!

你说这苯乙烯工艺流程是不是很有意思?它就像是一个神秘的魔法,把普通的原料变成了有着各种奇妙用途的宝贝。

咱可得好好了解了解它,说不定哪天咱也能在这方面大展身手呢!这可不是开玩笑的,你想想,要是你能掌握这门技术,那得多牛啊!

总之,苯乙烯工艺流程就是一个充满惊喜和挑战的领域,就等你去探索啦!你还等什么呢?赶紧行动起来吧!。

47 粗苯乙烯的分离精制

课程名称:粗苯乙烯的分离精制

课程类型:讲解类

制作单位:天津石油职业技术学院化工技术系 制作人 :肖文平

制作时间:2015.7.

C

版权页

opyright

• 对于液体混合物来说,常用的分离技术是?

– 精馏、萃取、膜分离等

• 如果混合物中各组分沸点相差较大我们可

以选择精馏分离操作。பைடு நூலகம்

– 因为精馏操作可以直接得到产品

– 流程简单,工艺成熟,应用广泛

• 精制方案的确定

苯、甲苯 乙苯馏分(返回脱氢) 乙苯、苯乙烯馏分(与炉油混合) 乙苯、苯乙烯、焦油 苯乙烯(产品) 苯乙烯-焦油 焦油-苯乙烯 苯乙烯(回收) 焦油残渣

粗苯乙烯的分离精制

主讲 肖文平

粗苯乙烯组分分析

• 粗苯乙烯中含有哪些组分呢?

来源

反应副产物

未反应原料 反应产物 副产物

组分

苯 甲苯 乙烯 苯乙烯 焦油

常压下沸点

80.09 110.63 136.20 145.16 较高沸点

• 我们学过哪些分离精制技术呢?

精馏 吸收 萃取 结晶 干燥 吸附 膜分离 ……

苯、甲苯、乙苯馏分 粗苯乙烯

粗苯乙烯分离精制流程图

接真空泵 接真空泵 接真空泵

2 炉油 1 3

4

6

8

10 精 苯 乙 烯

5 苯 送 苯 烷 基 化

7

9

去脱氢炉

甲苯去贮槽

11

焦油 图9.4.6 苯乙烯分离和精制流程图 1-乙苯蒸出塔 2-冷凝器 3-苯.甲苯回收塔 4-冷凝器 5-苯.甲苯分离塔 6-冷凝器 7-苯乙烯粗馏塔 8-冷凝器 9-苯乙烯精馏塔 10-冷凝器 11-蒸发釜

第四章苯乙烯生产技术

36

乙苯脱氢和催化脱氢—氢选择性氧化工艺流程 目前已工业化的乙苯脱氢制苯乙烯工艺有 ⑴乙苯催化脱氢和 ⑵乙苯脱氢-氢选择性氧化工艺两种,后者是一 种新工艺,正在全世界推广应用。

37

(1)催化脱氢工艺 A.多管等温反应器脱氢工艺流程

乙苯 水蒸气

3

乙苯脱氢生产苯乙烯的反应器型式可分为两大类, 即等温式和 绝热式固定床反应器。前者的代表是BASF 工艺, 单台反应器

生产能力10 万吨/年苯乙烯。后者反应器型式大致相近,但生产技

术各有不同。典型的工艺有UOP/Lummus 法和

Fina/Badger 法, 为世界苯乙烯生产厂家普遍采用。也有几套苯 乙烯和环氧丙烷联产装置。 目前, 苯乙烯制造技术已经相当成熟, 几乎所有的苯乙烯生产装置

这两个反应的平衡常数大于乙苯脱氢生成苯乙烯的平

衡常数,故从热力学分析看,乙苯脱氢生产苯乙烯的

可能性确实不大,因此要采用高选择性催化剂,

增加主反应的反应速率,反应是可以实现的。

24

乙苯催化脱氢法的技术关键是寻找高活性和高选择 性的催化剂。一开始采用的是锌系、镁系催化剂, 以后逐渐被综合性能更好的铁系催化剂所替代。

540-6500C

CH=CH

+ Pb + H2O

CH=CH

+ CH2=CH2

CH CH2

2Pb + O2

2PbO

14

以上诸法除萃取分离法已被某些工厂采

用外,其余的因技术经济原因没有得到

推广应用。

乙苯脱氢法 (90%左右)

பைடு நூலகம்已应用的工艺

乙苯-丙烯共氧化法 (约12%)

苯乙烯生产—苯乙烯生产工艺流程

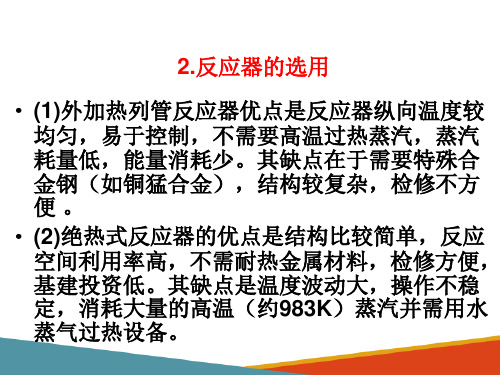

• (1)外加热列管反应器优点是反应器纵向温度较 均匀,易于控制,不需要高温过热蒸汽,蒸汽 耗量低,能量消耗少。其缺点在于需要特殊合 金钢(如铜猛合金),结构较复杂,检修不方 便。

• (2)绝热式反应器的优点是结构比较简单,反应 空间利用率高,不需耐热金属材料,检修方便, 基建投资低。其缺点是温度波动大,操作不稳 定,消耗大量的高温(约983K)蒸汽并需用水 蒸气过热设备。

小结 结合化工设计说明工艺流程布置原则,说明苯 乙烯生产工艺流程;说出生产工艺中的关键设

备及特点;哪些地方有待改进。

• 四、 乙苯催化脱氢制苯乙烯的工艺流程

• 乙苯催化脱氢是吸热反应,供热方式不同,采 用的反应器形式不同,工艺流程的组织也不 同。

• 乙苯脱氢生产苯乙烯通常有外加热列管式等温 反应器和绝热式反应器。目前大型新建生产装 置均采用绝热式反应器。

二、粗苯乙烯分离与精制方案的选择

• 粗产物组成及沸点 见下表

组分名称 乙苯 苯乙烯 苯 甲苯 焦油 含量/% 55~60 35~45 约 1.5 约 2.5 少量 沸点/℃ 136.2 145.2 80.1 110.7

二、粗苯乙烯分离与精制方案的选择

• 粗苯乙烯分离和精制流程组织方案

第一种方案是按粗苯乙烯中各组分的挥发度顺序,先轻组分 ,后重组分,逐个蒸出各组分进行的。此方案的特点是可节 省能量,但目的产物苯乙烯被加热的次数较多,聚合的可能 性较大,对生产不太有利。

要达到绝热式脱氢反应的最佳工艺参数,就必须稳定设 置乙苯的流量、稀释水蒸气流量和原料气及脱氢产物进出口 温度四个基本调节回路

图10-3 乙苯脱氢控制方案 1-脱氢反应器, 2-换热器

• 苯脱氢流程 1—乙苯蒸发塔;2—乙苯加热炉;3—水蒸汽过热炉;4—反应器;5— 洗涤塔;6—废热锅炉;7—油水分离器; 8—汽提塔;9—过滤器;10— 透平泵;11—真空器

乙苯脱氢制取苯乙烯

、实验目的1、了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

2、学会稳定工艺操作条件的方法。

二、实验原理1、本实验的主副反应主反应:乙苯? 苯乙烯+ 氢气mol 副反应:乙苯? 苯+ 乙烯mol 乙苯+氢气? 苯+乙烷mol乙苯+ 氢气? 甲苯+ 乙烯mol在水蒸汽存在的条件下,还可能发生下列反应:乙苯+ 2水? 甲苯+ 二氧化碳+ 3氢气此外,还有芳烃脱氢缩合及苯乙烯聚合生成焦油和焦等。

这些连串反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

2、影响反应的因素(1)温度的影响乙苯脱氢为吸热反应,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯的选择性下降,能耗增加,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为540~600oC。

(2)压力的影响乙苯脱氢为体积增大的反应,降低总压可使平衡常数增大,从而增加反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸汽的目的是降低乙苯的分压,以提高平衡转化率。

较适宜的水蒸汽用量为:水/乙苯二1 (体积比)(3)空速的影响乙苯脱氢反应系统中有平衡副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,适宜的空速与催化剂的活性及反应温度有关,本实验乙苯的液空速以为止。

3、本实验采用氧化铁系催化剂,其组成为:Fe2O3-CuO-K2O3-CeO2。

三、实验装置及流程实验装置及流程如图1 所示。

图1 乙苯脱氢制苯乙烯工艺实验流程图1-乙苯流量计;2、4-加料泵;3-水计量管;5-混合器;6-汽化器;7-反应器;8-电热夹套;9、11-冷凝器;10-分离器;12-热电偶四、反应条件控制汽化温度300oC,脱氢反应温度540〜600OC,水:乙苯二:1 (体积比),相当于乙苯加料min,蒸馏水min (50ml催化剂)。

五、实验步骤1、注入原料乙苯和水,接通电源,使汽化器、反应器分别逐步升温至预定温度,同时打开循环冷却水。

苯乙烯生产工艺

课题:乙苯脱氢生产苯乙烯授课内容:●乙苯脱氢生产苯乙烯反应原理●乙苯脱氢生产苯乙烯工艺流程知识目标:●了解苯乙烯物理及化学性质、生产方法及用途●掌握乙苯脱氢生产苯乙烯反应原理●掌握乙苯脱氢生产苯乙烯工艺流程能力目标:●分析和判断影响反应过程的主要因素●分析和判断主副反应程度对反应产物分布的影响思考与练习:●乙苯脱氢生产苯乙烯反应中有哪些副反应?●影响乙苯脱氢生产苯乙烯反应过程的主要因素有哪些?●绘出乙苯脱氢生产苯乙烯工艺流程图授课班级:授课时间:年月日第二节 乙苯脱氢生产苯乙烯一、概述1.苯乙烯的性质和用途 苯乙烯的化学结构式如下:或者苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

具有高折射性和特殊芳香气味。

沸点为145 ℃,凝固点 -30.4℃,难溶于水,能溶于甲醇、乙酸及乙醚等溶剂。

苯乙烯在高温下容易裂解和燃烧,生成苯、甲苯、甲烷、乙烷、碳、一氧化碳、二氧化碳和氢气等。

苯乙烯蒸气与空气能形成爆炸混合物,其爆炸范围为1.1%~6.01%。

苯乙烯具有乙烯基烯烃的性质,反应性能极强,如氧化、还原、氯化等反应均可进行,并能与卤化氢发生加成反应。

苯乙烯暴露于空气中,易被氧化成醛、酮类。

苯乙烯易自聚生成聚苯乙烯(PS )树脂。

也易与其他含双键的不饱和化合物共聚。

苯乙烯最大用途是生产聚苯乙烯,另外苯乙烯与丁二烯、丙烯腈共聚,其共聚物可用以生产 ABS 工程塑料;与丙烯腈共聚可得AS 树脂;与丁二烯共聚可生成丁苯乳胶或合成丁苯橡胶。

此外,苯乙烯还广泛被用于制药、涂料、纺织等工业。

2.生产方法工业生产苯乙烯的方法除传统乙苯脱氢的方法外,出现了乙苯和丙烯共氧化联产苯乙烯和环氧丙烷工艺、乙苯气相脱氢工艺等新的工业生产路线,同时积极探索以甲苯和裂解汽油等新的原料路线。

迄今工业上乙苯直接脱氢法生产的苯乙烯占世界总生产能力的 90%,仍然是目前生产苯乙烯的主要方法,其次为乙苯和丙烯的共氧化法。

本节主要介绍乙苯脱氢法生产苯乙烯。

年产50万吨苯乙烯工艺设计(已附翻译)

UOP∕Lummus的“SMART” SM工艺是在Classic SM工艺基础上发展的一项新工艺,即在工艺Classic SM工艺的脱氢反应中引入了部分氧化技术。可提高乙苯单程转化率达80%以上。

“SMART”技术的优点在于,通过提高乙苯转化率, 减少了未转化乙苯的循环返回量,使装置生产能力提高,减少了分离部分的能耗和单耗;以氢氧化的热量取代中间换热,节约了能量;甲苯的生成需要氢,移除氢后减少了副反应的发生;采用氧化中间加热,由反应物流或热泵回收潜热,提高了能量效率,降低了动力费用,因而经济性明显优于传统工艺。该技术可用于原生产装置改造,改造容易且费用较低。目前采用“SMART”工艺SM装置有3套在运行。

1-过氧化塔;2-提液塔;3-环氧化塔;4,5-分离塔;6-环氧丙烷提浓塔;

7-甲基苄酯脱水塔;8-苯乙烯提浓塔;9-苯乙酮加氢器

图1.5 Halcon法工艺流程示意图

1.3.5

图1.2 Lummus的SMART乙苯脱氢工艺流程图

表1.1“SMART”与 Classic比较

反应条件和结果

Classic

“SMART”工艺

苯乙烯选择性∕%

95.6

95.6

乙苯转化率∕%

69.8

85

水比

1.7

1.3

蒸汽∕苯乙烯∕t∕t

2.3

1.3

燃烧油∕苯乙烯∕kg∕t

114.0

69.0

1.3.2

苯乙烯在空气中允许浓度为0.1ml/L。浓度过高、接触时间过长则对人体有一定的危害。苯乙烯在高温下容易裂解和燃烧。苯乙烯蒸汽与空气混合能形成爆炸性混合物,其爆炸范围为1.1~6.01%(体积分数)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题:乙苯脱氢生产苯乙烯授课内容:●乙苯脱氢生产苯乙烯反应原理●乙苯脱氢生产苯乙烯工艺流程知识目标:●了解苯乙烯物理及化学性质、生产方法及用途●掌握乙苯脱氢生产苯乙烯反应原理●掌握乙苯脱氢生产苯乙烯工艺流程能力目标:●分析和判断影响反应过程的主要因素●分析和判断主副反应程度对反应产物分布的影响思考与练习:●乙苯脱氢生产苯乙烯反应中有哪些副反应?●影响乙苯脱氢生产苯乙烯反应过程的主要因素有哪些?●绘出乙苯脱氢生产苯乙烯工艺流程图授课班级:授课时间: 年 月 日 第二节 乙苯脱氢生产苯乙烯一、概述1.苯乙烯的性质和用途 苯乙烯的化学结构式如下:苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

具有高折射性和特殊芳香气味。

沸点为145 ℃,凝固点 -30.4℃,难溶于水,能溶于甲醇、乙酸及乙醚等溶剂。

苯乙烯在高温下容易裂解和燃烧,生成苯、甲苯、甲烷、乙烷、碳、一氧化碳、二氧化碳和氢气等。

苯乙烯蒸气与空气能形成爆炸混合物,其爆炸范围为1.1%~6.01%。

苯乙烯具有乙烯基烯烃的性质,反应性能极强,如氧化、还原、氯化等反应均可进行,并能与卤化氢发生加成反应。

苯乙烯暴露于空气中,易被氧化成醛、酮类。

苯乙烯易自聚生成聚苯乙烯(PS )树脂。

也易与其他含双键的不饱和化合物共聚。

苯乙烯最大用途是生产聚苯乙烯,另外苯乙烯与丁二烯、丙烯腈共聚,其共聚物可用以生产 ABS 工程塑料;与丙烯腈共聚可得AS 树脂;与丁二烯共聚可生成丁苯乳胶或合成丁苯橡胶。

此外,苯乙烯还广泛被用于制药、涂料、纺织等工业。

2.生产方法工业生产苯乙烯的方法除传统乙苯脱氢的方法外,出现了乙苯和丙烯共氧化联产苯乙烯和环氧丙烷工艺、乙苯气相脱氢工艺等新的工业生产路线,同时积极探索以甲苯和裂解汽油等新的原料路线。

迄今工业上乙苯直接脱氢法生产的苯乙烯占世界总生产能力的 90%,仍然是目前生产苯乙烯的主要方法,其次为乙苯和丙烯的共氧化法。

本节主要介绍乙苯脱氢法生产苯乙烯。

二、反应原理1.主、副反应CH=CH 2CH=CH 2主反应:+H 2 △HΦ298=117.6KJ/mol在主反应发生的同时,还伴随发生一些副反应,如裂解反应和加氢裂解反应: + +C H 4+C 2H 4+C 2H 6在水蒸气存在下,还可发生水蒸气的转化反应+2H +2CO 2+3H 2 高温下生碳8C+5H 2此外,产物苯乙烯还可能发生聚合,生成聚苯乙烯和二苯乙烯衍生物等。

2.催化剂乙苯脱氢反应是吸热反应,在常温常压下其反应速度是小的,只有在高温下才具有一定的反应速度,且裂解反应比脱氢反应更为有利,于是得到的产物主要是裂解产物。

在高温下,若要使脱氢反应占主要优势,就必须选择性能良好的催化剂。

乙苯脱氢制苯乙烯曾使用过氧化铁系和氧化锌系催化刑,但后者已在60年代被淘汰。

氧化铁系催化剂以氧化铁为主要活性组分,氧化钾为主要助催化剂,此外,这类催化剂还含有Cr 、Ce 、Mo 、V 、Zn 、Ca 、Mg 、Cu 、W 等组分,视催化剂的牌号不同而异。

目前,总部设在德国慕尼黑的由德国SC 、日本NGC 和美国UCI 组成的跨国集团SC Group ,在乙苯脱氢催化剂市场上占有最大的份额(55%-58%),是Girdler 牌号(有G-64和G-84两大系列)及Styromax 牌号催化剂的供应者。

CH 2CH=CH 2 CH 2— CH 2—CH 2—CH 2—CH 2—我国乙苯脱氢催化剂的开发始于60年代,已开发成功的催化剂有兰州化学工业公司315型催化剂;1976年,厦门大学与上海高桥石油化工公司化工厂合作开发了XH-11催化剂,随后又开发了不含铬的XH-210和XH-02催化剂。

80年代中期以后,催化剂开发工作变得较为活跃,出现了一系列性能优良的催化剂,例如:上海石油化工研究院的GS-01和GS-05、厦门大学的XH-03,XH-04、兰州化学工业公司的335型和345型及中国科学院大连化物所的DC型催化剂等。

从国内外专利数据库看,近年来相关研究机构有许多乙苯脱氢制苯乙烯催化剂的专利公开,如中国石油天然气股份有限公司2004年1月公开的中国专利CN1470325,报道了一种乙苯脱氢制苯乙烯催化剂,以质量份数计其活性组成为:45~75份铁氧化物,7~15份钾氧化物,2~8份铈氧化物,1~8份钼氧化物,2~10份镁氧化物,0.02~2份钒氧化物,0.01~2份钴氧化物,0.05~3份锰氧化物,0.002~1份钛氧化物。

三、操作条件影响乙苯脱氢反应的因素主要有温度、压力、水蒸气用量、原料纯度等。

1.反应温度乙苯脱氢是强吸热反应,升温对脱氢反应有利。

但是,由于烃类物质在高温下不稳定,容易发生许多副反应,甚至分解成碳和氢,所以脱氢适宜在较低温度下进行。

然而,低温时不仅反应速度很慢,而且平衡产率也很低。

所以脱氢反应温度的确定不仅要考虑获取最大的产率,还要考虑提高反应速度与减少副反应。

在高温下,要使乙苯脱氢反应占优势,除应选择具有良好选择性的催化剂,同时还必须注意反应温度下催化剂的活性。

例如,采用以氧化铁为主的催化剂,其适宜的反应温度为600℃~660℃。

2.反应压力乙苯脱氢反应是体积增大的反应,降低压力对反应有利,其平衡转化率随反应压力的降低而升高。

反应温度、压力对乙苯脱氢平衡转化率的影响如表9—1所示。

表9-1温度和压力对乙苯脱氢平衡转化率的影响由表可看出,达到同样的转化率,如果压力降低,温度也可以采用较低的温度操作,或者说,在同样温度下,采用较低的压力,则转化率有较大的提高。

所以生产中就采用降低压力操作。

为了保证乙苯脱氢反应在高温减压下安全操作,在工业生产中常采用加入水蒸气稀释剂的方法降低反应产物的分压,从而达到减压操作的目的。

3.水蒸汽用量水蒸气作为稀释剂,还能供给脱氢反应所需部分热量,也可使反应产物尤其是氢气的流速加快,迅速脱离催化剂表面,有利于反应向生成物方向进行。

水蒸气可抑制并消除催化剂表面上的积焦,保证催化剂的活性。

水蒸气添加量对乙苯转化率的影响如表9-2所示。

表9-2水蒸气用量对乙苯脱氢转化率的影响由表9—2可知,乙苯转化率随水蒸气用量加大而提高。

当水蒸气用量增加到一定程度时,如乙苯与水蒸气之比等于16时,再增加水蒸气用量,乙苯转化率提高不显著。

在工业生产中,乙苯与水蒸气之比一般为l:1.2~2.6(质)。

4.原料纯度要求为了减少副反应发生,保证生产正常进行,要求原料乙苯中二乙苯的含量<0.04%。

因为二乙苯脱氢后生成的二乙烯基苯容易在分离与精制过程中生成聚合物,堵塞设备和管道,影响生产。

另外,要求原料中乙炔<10ppm(体)、硫(以H2S计)<2ppm(体)、氯(以HCI计)≤2ppm(质)、水≤10ppm(体),以免对催化剂的活性和寿命产生不利的影响。

某厂苯乙烯装置对原料纯度要求如表9—3所示。

表9-3某厂苯乙烯装置对原料纯度要求四、工艺流程乙苯脱氢生产苯乙烯可采用两种不同供热方式的反应器。

一种是外加热列管式等温反应器;另一种是绝热式反应器。

国内两种反应器都有应用,目前大型新建生产装置均采用绝热式反应器。

乙苯脱氢采用绝热式反应器的工艺流程由乙苯脱氢和苯乙烯精制两部分组成。

1.乙苯脱氢乙苯脱氢部分的工艺流程如图9—7所示。

乙苯在水蒸气存在下催化脱氢生成苯乙烯,是在段间带有蒸汽再热器的两个串联的绝热径向反应器内进行,反应所需热量由来自蒸汽过热炉的过热蒸汽提供。

在蒸汽过热炉(1)中,水蒸气在对流段内预热,然后在辐射段的A组管内过热到880℃。

此过热蒸汽首先与反应混合物换热,将反应混合物加热到反应温度。

然后再去蒸汽过热炉辐射段的B管,被加热到815℃后进入一段脱氢反应器(2)。

过热的水蒸气与被加热的乙苯在一段反应器的入口处混合,由中心管沿径向进入催化剂床层。

混合物经反应器段间再热器被加热到631℃,然后进入二段脱氢反应器。

反应器流出物经废热锅炉(4)换热被冷却回收热量,同时分别产生3.14MPa和0.039MPa蒸汽。

反应产物经冷凝冷却降温后,送入分离器(5)和(7),不凝气体(主要是氢气和二氧化碳)经压缩去残油洗涤塔(14)用残油进行洗涤,并在残油汽提塔(11)中用蒸汽汽提,进一步回收苯乙烯等产物。

洗涤后的尾气经变压吸附提取氢气,可作为氢源或燃料。

反应器流出物的冷凝液进入液相分离器(6),分为烃相和水相。

烃相即脱氢混合液(粗苯乙烯)送至分离精馏部分,水相送工艺冷凝汽提塔(16),将微量有机物除去,分离出的水循环使用。

2.苯乙烯的分离与精制图9—7 乙苯脱氢反应工艺流程1—蒸汽过热炉;2(Ⅰ、Ⅱ)—脱氢绝热径向反应器;3,5,7—分离罐;4—废热锅炉;6—液相分离苯乙烯的分离与精制部分,由四台精馏塔和一台薄膜蒸发器组成。

其目的是将脱氢混和液分馏成乙苯和苯,然后循环回脱氢反应系统,并得到高纯度的苯乙烯产品以及甲苯和苯乙烯焦油副产品。

本部分的工艺流程如图9—8所示。

脱氢混合液送入乙苯-苯乙烯分馏塔(1),经精馏后塔顶得到未反应的乙苯和更轻的组分,作为乙苯回收塔(2)的加料。

乙苯-苯乙烯分馏塔为填料塔,系减压操作,同时加入一定量的高效无硫阻聚剂,使苯乙烯自聚物的生成量减少到最低,分馏塔底物料主要为苯乙烯及少量焦油,送到苯乙烯塔(4)。

苯乙烯塔也是填料塔,它在减压下操作。

塔顶为产品精苯乙烯,塔底产物经薄膜蒸发器蒸发,回收焦油中的苯乙烯,而残油和焦油作为燃料。

乙苯-苯乙烯塔与苯乙烯塔共用一台水环真空泵维持两塔的减压操作。

在乙苯回收塔(2)中,塔底得到循环脱氢用的乙苯,塔顶为苯-甲苯,经热量回收后,进入苯-甲苯分离塔(3)将两者分离。

本流程的特点主要是采用了带有蒸汽再热器的两段径向流动绝热反应器,在减压下操作,单程转化率和选择性都很高;流程设有尾气处理系统,用残油洗涤尾气以回收芳烃,可保证尾气中不含芳烃;残油和焦油的处理采用了薄膜蒸发器,使苯乙烯回收率大大提高。

在节能方面采取了一些有效措施,例如进入反应器的原料(乙苯和水蒸气的混合物)先与乙苯-苯乙烯分馏塔顶冷凝液换热,这样既回收了塔顶物料的冷凝潜热,又节省了冷却水用量。

五、异常现象及处理方法图9—8苯乙烯的分离和精制工艺流程1—乙苯—苯乙烯分馏塔;2—乙苯回收塔;3—苯—甲苯分离塔;4—苯乙烯塔;5—薄膜蒸发某苯乙烯装置的异常现象处理方法如表9-4表9-4。