轻型汽车转鼓台架技术要求分解

汽车转向节总成性能要求及台架试验方法

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

轻型载货汽车车架设计说明书概述

第1章绪论1.1 课题背景汽车的使用条件复杂,其受力情况也十分复杂,随着汽车行驶条件(车速和路况)的变化,车架上的载荷变化也很大,而车架,作为汽车的主要承载工件,它的好坏直接关系着汽车的各方面性能,如操作稳定性、安全性、舒适性、燃油经济性等。

有过汽车在使用过程中,车架断裂的情况发生。

所以对车架的主要受力件车架纵梁的强度进行校核,有着至关重要的意义。

确保车架在各个工况下,车架纵梁的弯曲强度都符合材料的弯曲强度极限要求,如果不符合要求的,找出解决的方案,保证人与财产的安全。

另外,随着油价的上涨和国家对汽车尾气排放标准的不断提高,对载货汽车车架进行设计,不管是对其结构参数的优化设计,对其进行轻量化的优化设计,还是对汽车车架进行疲劳寿命预测分析等,都是出于对汽车动力性、安全性、燃油经济性的考虑。

是非常有必要的。

研究新的车架材料,减轻其质量,可以有效减少其整备质量。

1.2车架的发展历程车架”这个名称原本是从法文的“Chassis”衍生而来的,早期汽车所使用的车架,大多都是由笼状的钢骨梁柱所构成的,也就是在两支平行的主梁上,以类似阶梯的方式加上许多左右相连的副梁制造而成。

车体建构在车架之上,至于车门、沙板、引擎盖、行李厢盖等钣件,则是另外再包覆于车体之外,因此车体与车架其实是属于两个独立的构造。

第2章方案论证参考车型及其参数公告型号CA1092PK26L5E4 公告批次228品牌解放类型载货汽车额定质量4990 总质量8785整备质量3600 燃料种类排放依据标准轴数 2轴距4560 轴荷3585/5200轮胎规格接近离去角28/12前悬后悬1080/2355 前轮距后轮距识别代号整车长7995 整车宽2260,2445整车高2430 货厢长6180货厢宽2115,2300 货厢高560最高车速95 载质量利用系数 1.44备注该车带OBD,防护材料材质:Q235-A,连接方式:螺栓连接,后部防护装置的断面尺寸(mm):145×50,离地高度:545mm。

汽车半轴技术条件和台架试验方法

汽车半轴技术条件和台架试验方法引言汽车半轴是汽车传动系统中的关键部件之一,承担着传递动力和扭矩的重要作用。

为了确保汽车半轴的性能和质量达到要求,需要制定一套严格的技术条件和台架试验方法。

本文将介绍汽车半轴的技术条件以及台架试验方法,以帮助汽车制造商和技术工程师更好地理解和应用这些标准。

1. 汽车半轴的技术条件汽车半轴的技术条件是制定和规定汽车半轴的性能指标和质量标准,以确保半轴的安全、可靠和持久使用。

常见的汽车半轴技术条件包括以下几个方面:1.1 强度和刚度汽车半轴在工作中承受着较大的转向力和扭矩,因此其强度和刚度是非常重要的。

强度指标通常包括抗弯强度、抗拉强度和抗扭强度,而刚度指标主要包括刚性和弹性模量。

1.2 寿命和耐久性汽车半轴在运行过程中要经受各种外部环境和工况的影响,如高速行驶、起伏路面和冲击载荷等。

因此,寿命和耐久性是评价半轴性能的重要指标。

寿命主要由疲劳寿命和使用寿命两个方面来考虑。

1.3 摩擦和磨损性能汽车半轴与其他部件之间的接触会产生摩擦和磨损,而摩擦和磨损的程度会对半轴的性能和寿命产生影响。

因此,制定适当的摩擦和磨损性能指标是必要的。

1.4 轮胎动力参数汽车半轴作为传递动力的组成部分,其与轮胎之间的黏合特性和动力参数是评价半轴性能的重要指标。

常用的动力参数包括侧向刚度、径向刚度、长向刚度和转向刚度等。

2. 汽车半轴的台架试验方法为了验证汽车半轴是否满足技术条件的要求,需要设计和进行一系列台架试验。

这些试验方法可以模拟真实的工作条件和载荷,以评估汽车半轴的性能和质量。

常见的台架试验方法如下:2.1 强度试验强度试验通常包括静态强度试验和疲劳强度试验。

静态强度试验是通过施加静态载荷来评估半轴的抗拉、抗弯和抗扭强度。

疲劳强度试验是通过施加循环载荷来模拟实际工作条件下的疲劳破坏过程,以评估半轴的疲劳寿命和耐久性。

2.2 摩擦和磨损试验摩擦和磨损试验主要用于评估半轴与其他部件之间的摩擦特性和磨损程度。

汽车转向节总成性能要求及台架试验方法-中国汽车工程学会标准

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

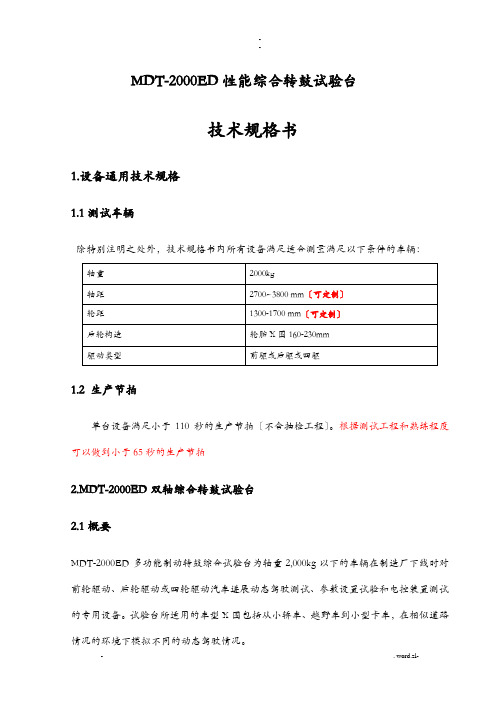

综合转鼓试验台技术规格书

显示器采用24英寸LCD显示器,采用立柱式方法安装在试验台的侧前方。

在试验台的左侧方各安装一套试验和设定车型用操作开关〔无线遥控〕。

控制柜采用独立式安装在试验台的侧方。

2.2设备名称、型号、数量、产地

设备包含4套侧向限制挡轮:防止汽车在试验台上侧向移动对轮胎和轮圈造成损坏〔机械式〕。

设备包含平安设施:试验台应有所有必要的平安设备和平安功能保护操作者的平安以及防止车辆和试验台的损坏。

设备包含1套气动系统:气动系统与用户的压缩空气网络连接。

设备包含1套操作者操作面板:在地面上位于左侧前轴附近。

设备包含1套废气收集装置:位于后滚筒组件后面,随轴距调整装置一起移动,保持与车尾的距离不变。该装置与设备主控制器通讯,保证只有在试验中自动升起,其余时间降入地下,整车开过时不与其干预。尾气收集装置分左、右两局部,以适应排气管位置不同的车辆。

试验台主要包括4套滚筒组用以支撑车轮。每套滚筒组与一个向量控制交流电机连接。这些电机由变频器控制并且以驱动电机或发电机模式单独工作。一套中央控制单元探测电机独立同步运行所需的参数 (转速/扭矩)。数据传输通过总线系统进展,具有快速响应、恒转速、恒扭矩的控制模式及较强的过载能力。

4套交流向量控制电机:交流向量电机能实现每套滚筒组组的电控离合、制动和加速。在试验时交流电机带动滚筒组驱动汽车,也可被车驱动发电。所发电能输送给非驱动轴处电机,剩余的电能须反应给用户工厂电网,节能但不影响工厂电网正常工作。配备电能反应给工厂电网所需的变频器。

设备名称:综合转鼓试验台

设备型号:MDT-2000ED

产地:XX弥荣〔CKD组装〕

206P转向架分解作业指导书

206P转向架分解作业指导书作业指导书206P转向架分解206P 转向架分解岗位作业要领重要质量标准作业要点作业流程检查行车吊具状态良好作业者防护用品穿戴整齐、工具准备齐全第一步:工前准备分解纵向牵引拉杆,心盘,油压减震器。

分解横向拉杆扁插销和圆开口销第二步:转向架与轴箱轮对分离吊装转向架置抛丸设备上。

分离转向架与中央悬挂装置第三步:分解摇枕吊销开口销及摇枕吊销分解摇枕弹簧与弹簧托梁在转向架和摇枕上做明显的表识。

保证原车原装第四步:分离摇枕与摇枕弹簧做到工完料净场地清关闭风水电源,擦拭保养工具第五步:分解的转向架配件装箱安全风险提示1. 检查确认吊具外观无变形,开口销齐全,无折断,螺栓无松动。

2. 作业时,指挥行车口令清楚、手势正确,做好呼唤应答。

3. 确认吊具钢丝绳处于轻微受力的绷直状态,严禁行车直接吊挂构架进行分解作业。

4. 枕簧间隙处插入闸瓦钎防止崩簧。

目次1.开工准备 (1)2.转向架分解 (2)3.完工 (13)转向架检修作业指导书类别:A2、A3修系统:转向架检修部件:转向架206P转向架分解作业指导书适用车型:25B、25G人员工种:车辆钳工5人作业时间:30~40分钟/个工装工具:行车(10T)、作业架、马凳开销器、手锤、大锤、扳手、风扳机(M17,M22,M42)和套筒(24mm、30mm、42mm、65mm)、簧钩(自制)、撬棍、冲头(自制)、氧气、乙炔。

作业材料:作业场所:辅库转向架分解区环境要求:通风、自然采光良好操作规程:编制依据:1.《铁路客车段修规程》(铁总运〔2014〕349号)安全防护及注意事项:警告—— 1.工作时必须穿劳保皮鞋,防止配件滑落砸伤。

2.戴好工作帽,避免在作业时碰伤头部。

3.使用行车,做好呼唤应答,避免夹伤手指。

基本技术要求:1. 熟悉转向架分解工艺,掌握转向架分解要领,领会作业安全常识。

2. 熟悉各种工具的使用方法。

3. 转向架导柱、摇枕挡和牵引拉杆安装座状态良好者可不分解,其他配件均须分解检修。

(整理)转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

MVOM VM P P /=η(1)eVOP VP P P /=η(2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOM P 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPO P 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;M P 一发动机在额定扭矩工况下的输出功率,kW ; e P 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件Ma VM ηη≥ (3)或 Pa VP ηη≥ (4)式中:Ma η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Pa η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

汽车道路载荷分解台架试验方法

汽车道路载荷分解台架试验方法嘿,咱今儿就来唠唠汽车道路载荷分解台架试验方法。

你说这汽车啊,就跟咱人似的,也得时不时接受各种“考验”呢!这台架试验啊,就像是给汽车来一场特别的“体检”。

想象一下,汽车在道路上跑,那得承受各种各样的力吧,什么路面的颠簸啊,加速减速的冲击啊。

那咱要搞清楚这些力具体是怎么作用在汽车上的,就得靠这个台架试验啦。

首先呢,得准备好一个厉害的台架,这台架就像是一个超级大的“手术台”,把汽车稳稳地放上去。

然后呢,通过各种高科技的设备和手段,模拟出汽车在道路上行驶时可能遇到的各种情况。

比如说,咱可以调整台架的角度,来模拟不同的坡度;还可以用一些特殊的装置,来施加各种方向和大小的力。

这就好比是给汽车制造出各种“路况”,让它在这个“小世界”里接受挑战。

在试验过程中,那可得仔细观察和记录各种数据啊。

就像医生给病人看病要记录各种指标一样,咱得知道汽车在不同情况下的反应。

这些数据可都是宝贝啊,能告诉我们汽车哪里“强壮”,哪里可能会有点“小毛病”。

而且啊,这试验可不是做一次就完事儿了的。

就跟咱体检有时候还得复查一样,得反复做,才能更准确地了解汽车的状况呢。

这一次次的试验,不就像是给汽车一次次的“磨练”嘛。

你说这汽车道路载荷分解台架试验方法重要不重要?那肯定重要啊!它能让我们更好地了解汽车,让汽车变得更安全、更可靠。

要是没有这个试验,那汽车的质量怎么能有保障呢?咱平时开车在路上,可都希望车能稳稳当当的,不出啥毛病。

这就得靠这些科学家和工程师们,用这个神奇的台架试验方法,给汽车把好关。

所以啊,可别小看了这个汽车道路载荷分解台架试验方法,它可是汽车世界里的一个大功臣呢!咱开着安全舒适的汽车,可都有它的一份功劳呀!你说是不是这个理儿?。

转鼓实验台试验方法

转鼓实验台试验方法1、组成与功能1 -1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1 •2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1 •3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1 - 4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2 - 1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

(4 )2・2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指 标。

2・3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接 档(无直接档时指传动比最接近1的档)车速构成的工况。

2 • 4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限 值。

VM P VOM / P MVP p VOP /p e( 2)式中:VM —汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,% ;VP —汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,% ;P VOM 一汽车在额定扭矩工况下的校正驱动轮输出功率, kW ; P VPO 一汽车在额定功率工况下的校正驱动轮输出功率, kW ;P M 一发动机在额定扭矩工况下的输出功率,kW ;Pe —发动机的额定功率,kW 。

2・5汽车动力性合格的条件(3)或 VP Pa式中:辰一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,% ;VM MaPa —汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;(4 )汽车的校正驱动轮输出功率的限值列于下表。

转鼓实验台——试验方法

转鼓实验台——试验方法转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

MVOM VM P P /=η(1)eVOP VP P P /=η(2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOMP 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPOP 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;MP 一发动机在额定扭矩工况下的输出功率,kW ;eP 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件MaVM ηη≥(3)或 PaVPηη≥(4)式中:Maη一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Paη一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

M VOM VM P P /=η (1) e VOP VP P P /=η (2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOM P 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPO P 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;M P 一发动机在额定扭矩工况下的输出功率,kW ; e P 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件Ma VM ηη≥ (3)或 Pa VP ηη≥ (4)式中:Ma η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Pa η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

汽车转鼓试验台的工作原理

汽车转鼓试验台的工作原理汽车转鼓试验台是用于对汽车制动系统进行测试和评估的设备。

它可以模拟实际道路条件,对车辆的制动性能进行全面的测试和评估。

本文将详细介绍汽车转鼓试验台的工作原理。

汽车转鼓试验台是由转鼓、液压系统、控制系统等组成的。

它的工作原理可以分为以下几个步骤:1. 安装汽车转鼓试验台:首先,将汽车的制动系统连接到试验台上。

通常,试验台上会有相应的安装点,可以方便地将汽车固定在试验台上。

确保汽车与试验台的连接稳固可靠。

2. 模拟实际道路条件:试验台上的转鼓可以模拟实际道路的条件,包括路面的摩擦系数和车辆的运动状态。

通过控制转鼓的转速和转向,可以模拟不同的路面情况,例如湿滑路面和急转弯。

3. 施加制动力:试验台上的液压系统可以施加制动力。

当进行制动测试时,液压系统会施加制动力到汽车的制动系统上。

这样可以评估汽车在不同路况下的制动性能,包括制动力的大小、持久性和稳定性等。

4. 数据采集与分析:试验台上还配备了数据采集和分析系统。

这个系统可以监测和记录汽车在测试过程中的各项参数,例如制动力、制动距离、制动温度等。

通过对这些数据的分析,可以评估汽车的制动性能,并找出可能存在的问题。

汽车转鼓试验台的工作原理基于几个关键的技术原理。

首先,通过模拟实际道路条件,可以更准确地评估汽车的制动性能。

这对于汽车制造商来说非常重要,因为它可以帮助他们改进制动系统的设计和性能。

其次,试验台上的液压系统可以模拟不同的制动力。

这对于测试车辆在不同制动力下的性能非常有帮助。

例如,湿滑路面上的制动力可能会比干燥路面上的制动力要小。

通过在试验台上施加不同的制动力,可以评估汽车在不同路况下的制动性能。

最后,数据采集和分析系统可以帮助汽车制造商更好地了解汽车的制动性能。

通过监测和记录各项参数,制造商可以分析汽车的制动性能,并找出可能存在的问题。

这样可以帮助他们改进汽车的制动系统,提高汽车的安全性能。

总结起来,汽车转鼓试验台是一种用于测试和评估汽车制动系统的设备。

轻型车转鼓阻力设定影响因素试验研究

轻型车转鼓阻力设定影响因素试验研究潘朋;王建海;田冬莲【摘要】Through contrast testing on a China IV light-uty vehicle in which some factors, such as, vehicle warm up status before dynamometer coast down testing, vehicle fixing mode, driving tire pressure and the payload of the driving tires, are changed, we analyzed the effect on dynamometer resistance when these factors are changed. The results indicate that, the more efficient the vehicle is warmed up, the higher the dynamometer loading resistance. And the greater the angle of the chains fixing the vehicle in certain degree, the lower the dynamometer loading resistance. With the decreasing of the driving tire pressure, the loading resistance of dynamometer become lower gradually. The higher the payload on the driving tires, the lower the dynamometer loading resistance.%以某款国Ⅳ轻型汽油车为例.对其在转鼓滑行试验前的热车状况、车辆固定方式、驱动轮胎压力和驱动轮胎上的有效载荷等因素发生变化时进行对比试验,分析这些因素变化对转鼓阻力设定的影响.结果表明,车辆预热越充分,转鼓加载阻力就越大;链条与水平方向呈一定角度向下固定车辆的夹角越大,转鼓加载阻力就越小;随着驱动轮胎压力的降低,转鼓加载阻力会逐渐减小;车辆驱动轮上的有效载荷越大,转鼓加载阻力会越低.【期刊名称】《汽车技术》【年(卷),期】2013(000)003【总页数】4页(P47-50)【关键词】轻型车;转鼓;阻力设定;影响因素【作者】潘朋;王建海;田冬莲【作者单位】中国汽车技术研究中心【正文语种】中文【中图分类】U467.1+21 前言在试验室进行车辆滑行试验时,由于试验条件的差异会导致转鼓阻力设定的偏差,进而会对车辆的排放和油耗造成较大影响,因此,转鼓阻力设定的准确性对试验结果起着至关重要的作用。

转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台1.2123451.3121.422.1汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮式中:ηηPPPP2.5)或)η%;式中:Maη一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;Pa汽车的校正驱动轮输出功率的限值列于下表。

测试前应对照所用转鼓实验台的使用说明书检查、调整各运动部件,使其处于良好状态;测试前应利用试验车辆带动转鼓实验台空转10-30min,以使转鼓实验台各运动部件的工作温度正常;4)测试车辆的准备车辆的装备应符合制造厂技术条件的规定;车辆空载;车辆使用的燃料和润滑油牌号应符合制造厂技术要求;轮胎的规格和气压应符合制造厂的规定,轮胎花纹的深度不得小于1.6mm,胎面和胎壁上不得有暴露出轮胎帘布层的破裂和割痕;3.2驱动轮输出功率1M-发动机的额定扭矩,Nm;式中:en-发动机额定转矩转速,r/min;e按照附录C中提供的方法,将实测驱动轮输出功率修正为标准状态下的校正驱动轮输出功率;2 )驱动轮输出功率的实验①将转鼓实验台按照下表的设定速度,依次设定试验速度直至额定功率车速。

简述转鼓试验台的基本结构

简述转鼓试验台的基本结构1.引言1.1 概述转鼓试验台是一种用于模拟真实工况条件下进行试验和研究的设备。

它由多个关键部件组成,通过控制转鼓的运动和载荷来模拟各种工况环境,以评估材料和结构的性能和可靠性。

转鼓试验台的基本结构包括转鼓、悬挂系统、驱动系统、铺装系统和监测系统等组成部分。

转鼓是整个试验台的核心部件,通常由高强度材料制成,如钢铁或铝合金。

它具有较大的容纳空间,可容纳各种被试样品和装置。

悬挂系统用于连接转鼓和试验样品,通常采用机械或液压方式实现。

它具有结构简单、可靠性高的特点,能够承受试验样品产生的动态载荷。

驱动系统是用来驱动转鼓转动的部件,常见的有电机、涡轮机或液压系统等。

通过调整驱动系统的参数,可以控制转鼓的转速和转向,从而实现各种工况环境的模拟。

铺装系统是为了确保试验台的平稳运行和试验样品的安全,通常由防振支撑和隔振装置构成。

防振支撑能够降低试验产生的振动和冲击对周围环境的影响,而隔振装置能够减少试验台受外界振动的干扰。

监测系统用于实时监测和记录试验过程中的各项参数,如转鼓转速、转鼓倾角、试验样品应力应变等。

它能够提供准确的数据支持,为试验结果的分析和评估提供依据。

综上所述,转鼓试验台是一种功能全面、结构复杂的设备,能够模拟真实工况环境下的各种载荷和振动情况。

它在材料科学、机械工程等领域具有广泛的应用前景,能够为相关领域的研究和发展提供重要的支持。

1.2文章结构1.2 文章结构本文将从以下几个方面对转鼓试验台的基本结构进行详细介绍。

首先,在引言部分,我们将对转鼓试验台的概述进行简要介绍,包括其定义及起源。

接着,我们将给出文章的结构框架,明确各个章节的内容安排,以便读者能够更好地理解文章的整体布局和逻辑关系。

在正文部分,我们将详细探讨转鼓试验台的基本组成和工作原理。

首先,我们将介绍转鼓试验台的基本组成,包括转鼓、传动系统、控制系统、测量系统等主要组成部分的功能和特点。

然后,我们将深入剖析转鼓试验台的工作原理,从能源输入、转鼓驱动、转鼓运动与控制等方面进行系统分析,解释其在试验过程中的作用和效果。

转鼓培训讲义概要

转鼓功能及基本原理

2018年11月12日星期一 ----DLP

发动机工程研究一院· 动力部成开发部

1

FEERI

转鼓简介 转鼓又名底盘测功机,具有圆柱形滚筒,电机,扭力传感器 及转速传感器.能检测车辆车速和车轮输出的力及因此计算得到的 轮边功率.

转鼓其实就是一种能运动的平直道路.类同于传送带,跑 步机等.转鼓就是被试车辆的跑步机.转鼓能吸收车辆发动机输出的 功或反拖车辆与发动机台架系统类似.

发动机工程研究一院· 动力部成开发部

2

FEERI

发动机工程研究一院· 动力部成开发部

3

FEERI

转鼓系统的结构

发动机工程研究一院· 动力部成开发部

4

FEERI

转鼓功能 1.车辆轮胎牵引力测量. 对车辆轮胎作用于地面的水平推力进行测量. 2.车速测量.

转鼓鼓面线速度=车轮轮胎中心速=车速.

3.根据牵引力和车速计算轮胎轮边功率测量. 4. 行驶距离计算.

发动机工程研究一院· 动力部成开发部

7

FEERI

转鼓基本原理

1 转鼓自身机械损失功率补偿(dyno compensation) 转鼓自身机械损失功率主要来自于轴承的滚动阻力和鼓面风阻,这种损失 在高速时比较大,必须进行补偿.转鼓获取自身运行损失的方法分为静态 (static)和动态(dynamic)两种. 静态损失测定:转鼓从5km/h每个预定转速点稳定运转一段时间,测量阻力. 动态损失测定:转鼓从5km/h起以恒定加速度加速至设定的速度,然后以同样的 加速度降低至5km/h.转鼓扭力传感器两次测量结果相减除以2就得到了阻 力损失.

5.车辆道路行驶阻力及惯量模拟.

车辆道路行驶阻力F=g*Rw*sinα +F0+F1*V+F2*V²+Rw*dv/dt. 6.类似发动机台架进行速度恒定控制,阻力恒定控制. 7.转鼓自身惯量检测,自身阻力损失补偿. 8.提供长度不受限制的坡道模拟.

轻型汽车转鼓台架技术要求讲解

轻型汽车转鼓试验台架技术要求目录第一章项目概述第二章轻型汽车转鼓试验台位设备基本要求第三章轻型,汽车转鼓试验台位设备具体要求第四章需要提供的技术资料第五章安装调试及验收第六章备件及服务第七章投标资料及报价要求第一章项目概述根据我厂轻型车用柴油机国Ⅲ、国Ⅳ性能开发及与整车匹配工作的要求,需配备一套底盘测功器,以能够更准确更快速的满足轻型车整车排放测试及整车配试的需要。

该系统适用于最大总质量不超过3500kg的M1、M2、N1类汽车,国III、IV 阶段排放法规( GB18352.3-2005)、ECE/EUDC、FTP/SFTP以及JAPAN 法规所要求的工况法排放试验过程中模拟道路行驶阻力的试验,以及轻型汽柴油汽车其它排放相关的产品开发、试验研究和用户自定义的试验等。

1.供货范围1 48 " 单轴底盘测功机测试系统1套1.1.148"紧凑型底盘测功机1台1.1.2转鼓锁止功能控制柜1 套1.1.3作用力测量标定装置1套1.1.4交流测功机冷却风扇1台1.1.5电源柜LRS1套1.1.6中央控制柜ZSS1套1.1.7人性化操作终端1套1.1.8有线遥控装置1套1.1.9油耗仪1套1.1.10烟度计1套1.2车辆自动对中装置1套1.3系统车辆位置监视装置1套1.4车辆轮胎固定装置1套1.5车辆轮胎胎压测量装置1套1.6驾驶机器人1套1.7主控计算机系统1套1.8 中央空调系统1.9 风机2、被试验典型车型试验车型主要参数3、工厂条件3.1 电源电压:三相五线制( TN-S系统) 380V±10%;频率50HZ±2%。

3.2 压缩空气压力:0.4-0.6Mpa 。

3.3 环境温度:-5 ℃--50 ℃,相对湿度:≤ 90%,环境大气压力98-102Kpa 3.4 建筑待建,投标人需根据用户工艺资料设计。

4.交货期交货期为合同生效后6 个月。

第二章轻型汽车转鼓试验台位设备基本要求试验系统完成后,必须满足整车排放试验、油耗试验以及整车驾驶性能试验,能够按照GB18352.3-2005、ECE R83 、EPA FTP75 以及JAPAN10段6循环工况、11 段4 循环工况等标准进行排放认证试验,并对其动力性能、经济性能、排放性能相关参数进行处理(数据和图形)、判定、报告。

转鼓格栅技术

转鼓格栅技术转鼓格栅参数:栅网直径:500mm栅网间距:1至5mm(根据栅网直径而异)功率:1.5kw清洗水压力:5公斤以上转鼓格栅特点:①格栅筐中的格栅环以台阶形状排列,和水流形成约55。

的角度,从而形成折流,因为折流的形成,即使厚度小于格栅缝隙的许多污染物,如纤维、鬃毛、纸张、塑料碎件和卫生用品等也能被分离出来。

②筐形结构使得浸入水中的格栅过滤面增大,过水流量上升,水头损失减少,旋转清洗的工作方式不断产生新的格栅滤面,因此水渠中格栅前的堆积平面很低。

③在水渠宽度狭窄的情况下,通过使用转鼓格栅可提高分离效果,通过无维修制造方式使维修工作减少到最低程度:旋转点上毋需加油,马达驱动机械加油次数极少,只需使用水管定期冲洗装置即可。

④所有与水接触的部件都由不锈钢304制作,并在浸泡池中经过酸化/纯化处理,在所有民用污水和大多数工业污水中,机械都能保证绝对的防腐蚀性能和长期使用寿命。

⑤通过格栅物的压缩处理,可减少栅渣的后处理费用。

⑥可以通过各种角度在水渠内安装的档水斜板,保证污水不从转鼓格栅外流走。

⑦可以按指定高度定做栅渣卸料管。

⑧可以通过设备上的吊环起吊转鼓格栅。

转鼓格栅基本构造:转鼓格栅由以下部分组成:水渠中的档水斜板、带滤渣刮脱器的栅筐、带有圆洞网板的漏斗、栅筐、栅筐的底板、耙齿、刮渣器、清洁臂、洗刷棒、轴承轴头、漏斗、内带导杆的外螺管、旋转螺杆、支撑脚、压缩器、集水外套和挤压水回流管、出料器、出料口、传动马达、螺杆轴承,这些部件构成了机械部分的主体。

在此之上,还可安装其它附加装置,带有中心管、螺杆片、上下轴承插头的螺杆、带有耙齿的清洁臂,这些部件构成了机械的旋转部分。

通过机械上端安装的传动马达驱动旋转。

3转鼓格栅附加装置:①滤渣清洗器:对栅渣中腐败物质进行冲洗,并将这些可生化降解物质返送生化处理系统作进一步处理。

②压缩区全自动清洗器:可对集水外套进行全自动清洗,从而减少清洁卫生工作。

③滤渣装袋系统:减少格栅房中的臭味,此装置直接安装在出料口上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轻型汽车转鼓试验台架技术要求目录第一章项目概述第二章轻型汽车转鼓试验台位设备基本要求第三章轻型汽车转鼓试验台位设备具体要求第四章需要提供的技术资料第五章安装调试及验收第六章备件及服务第七章投标资料及报价要求第一章项目概述根据我厂轻型车用柴油机国Ⅲ、国Ⅳ性能开发及与整车匹配工作的要求,需配备一套底盘测功器,以能够更准确更快速的满足轻型车整车排放测试及整车配试的需要。

该系统适用于最大总质量不超过3500kg的M1、M2、N1类汽车,国III、IV阶段排放法规(GB18352.3-2005)、ECE/EUDC、FTP/SFTP以及JAPAN法规所要求的工况法排放试验过程中模拟道路行驶阻力的试验,以及轻型汽柴油汽车其它排放相关的产品开发、试验研究和用户自定义的试验等。

1.供货范围1.1 48"单轴底盘测功机测试系统 1套 1.1.1 48"紧凑型底盘测功机 1台 1.1.2 转鼓锁止功能控制柜 1套 1.1.3 作用力测量标定装置1套 1.1.4 交流测功机冷却风扇1台 1.1.5 电源柜 LRS 1套1.1.6 中央控制柜ZSS 1套1.1.7 人性化操作终端1套1.1.8 有线遥控装置1套1.1.9 油耗仪1套1.1.10 烟度计1套1.2 车辆自动对中装置 1套1.3 系统车辆位置监视装置 1套1.4 车辆轮胎固定装置 1套1.5 车辆轮胎胎压测量装置 1套1.6 驾驶机器人 1套1.7 主控计算机系统 1 套1.8 中央空调系统 1套1.9 风机 1台2、被试验典型车型试验车型主要参数3、工厂条件3.1电源电压:三相五线制(TN-S系统)380V±10%;频率50HZ±2%。

3.2压缩空气压力:0.4-0.6Mpa。

3.3环境温度:-5℃--50℃,相对湿度:≤90%,环境大气压力 98-102Kpa 3.4建筑待建,投标人需根据用户工艺资料设计。

4.交货期交货期为合同生效后6个月。

第二章轻型汽车转鼓试验台位设备基本要求试验系统完成后,必须满足整车排放试验、油耗试验以及整车驾驶性能试验,能够按照GB18352.3-2005、ECE R83、EPA FTP75以及JAPAN10段6循环工况、11段4循环工况等标准进行排放认证试验,并对其动力性能、经济性能、排放性能相关参数进行处理(数据和图形)、判定、报告。

试验台应是一套功能完善的、自动协调运转的完整系统。

同时能完成以下试验:整车油耗试验整车驾驶性能试验整车排放污染物试验1、GB18352.3-2005轻型汽车国III、IV排放试验,其中轻型柴油汽车必须进行Ⅰ型试验(指常温下冷起动后排气污染物排放试验)、Ⅴ型试验(指污染控制装置耐久性试验)和车载诊断(OBD)系统试验三项试验2、CE15.04、ECE15.04+EUDC、70/220/EEC(98/69/EC)、ECE40、ECE47、HWFET、ECER83/02、TRIAS-23、TRIAS-24、3、EPA和FTP754、JAPAN10段6循环工况、11段4循环工况1、提供的仪器设备必须是全新、功能完整、质量合格、无损伤、未使用过的成套设备(包括本规格中未提及的特殊部件),未提及的技术要求,应满足所列相关标准的要求。

2、提供的仪器设备测量值必须采用国际单位制,有检定合格证书、质量证明书。

3、提供的仪器设备应在实际工作环境下可靠运行。

4、提供的仪器设备必须具有完整、正确的通讯接口协议和调试程序。

1、该试验台主控系统必须集成其他各子系统,子系统包括:中央空调调节系统、CVS尾气排放分析仪、部分流颗粒分析仪、不燃油消耗仪、底盘测功机数据采集和控制系统、监控系统以及风机控制系统等设备。

由主控系统对各子系统进行集中控制和通讯,包括排放数据计算、记录和最终结果报告。

2、该试验台应是一套完整的系统,应有一台计算机对整个系统仪器设备进行管理,使排放测试分析系统随发动机工况变化时在排放法规规定或设定的时间内响应并测量,并能对测量系统的响应时间给出结果曲线,应记录所有法规要求的计算参数和监督参数,并储存为标准数据库格式,能在PC程序中(如EXCEL)进行编辑。

1、应通过国际通行的或区域的质量体系认证。

2、在全球范围内,最少为五家知名的车辆制造商或试验认证机构配套过相关的排放试验系统,投标设备应有良好的使用信誉。

3、在中国国内应有办事处(或代理机构)及上述系统设备专门的售后服务人员。

4、为中国大陆的相关用户提供过相应产品,并有良好的售后服务。

第三章轻型汽车转鼓试验台位设备具体要求1、48"单轴底盘测功机测试系统底盘测功机系统:必须满足GB18352.3-2005标准的相关测控要求,能真实地模拟最大总质量不超过3.5吨的M1、M2、N1类车辆在各种道路上的载荷。

系统用于测试前轮和后轮驱动的车辆。

测试车辆的最大轴荷位 4500 kg。

1.1 模拟车辆质量的范围为:最大为 5400 kg (12000 lbs)。

1.2 转鼓尺寸及偏差:48英寸(1219.2mm)±0.1mm;转鼓材料:铸钢;转鼓轴承:寿命应大于100,000小时。

1.3 转鼓直径必须符合EPA技术规范,可以顺时针、逆时针双向转动,最大允许轴荷不小于2500㎏,转鼓的不平衡量为2.5级ISO1940。

1.4 转鼓的机械框架应有足够的强度,机械部件必须进行防锈处理和耐低温处理。

电气部件和测功机必须适应测试环境的要求。

1.5 最大吸收/驱动功率(60s):≥145kW,最大吸收/驱动扭矩:≥6000Nm,最高测试车速:≥200 km/h,最大加速度≥4m/s2(最大模拟惯量时),转鼓基本惯量越小越好,转鼓表面:铬合金金属喷漆。

1.6 交流电测功机,具有数字式控制、测功机扭矩校正装置、过电流保护、过电压保护、转速极限保护、扭矩极限保护、测功机轴承超温保护、断电保护等功能。

1.7 控制系统方式切换:恒速控制、恒力控制、道路行驶阻力控制、恒定加速度控制、正反转控制能力。

1.8 车速在20km/h以上时,道路负荷模拟控制精度应好于±1%。

1.9 转速控制精度≤±1 r/min(稳态)、≤10 r/min(瞬态)。

1.10 扭矩控制精度≤±0.2 % FS(稳态)、≤±0.5% FS(瞬态)。

1.11 运行时噪声:≤80 dB(A) 在运行中可关闭测功机冷却风扇, 供作发动机噪声试验用,并有温度监控和自动恢复启动风扇。

1.12 变频系统a、应满足中国的有关标准,满足IEEE159及中国有关供电和反馈的要求。

b、配备电源过滤器c、馈送电源:3相380V,50Hz。

d、谐波电压:<2% 谐波电流:<4.5%e、正常运行时效率>0.95f、功率因素可调:-0.8-0.8g、安全保护:过流、过压、失压保护,限速、限温保护,跳闸保护,符合IP21。

h、噪声:<80dB(A)1.13 测功机标定系统a、能在现场对扭矩测量系统进行机械方式标定, 标定系统时应保证扭矩仪安全,精度不低于满量程的0.1%。

b、可分段进行使用量程标定1.14 设备外部电源要求:AC 220V±10%,50Hz,6KV A以上;AC 380V±10%,50Hz±1%,400KV A以上。

压缩空气:4.5 大气压以上。

2、车辆自动对中装置2.1 AC电机驱动;最大对中轴荷:5T;最大车辆举升质量:3T2.2 对中工序时间:<15s2.3 可做转鼓自动盖板3、系统车辆位置监视装置3.1 标准的位置开关,安装在支架上,并可按车辆位置进行布置,如车身,轮缘3.2 要求能及时检测车辆爆胎或车辆固定装置失效3.3 报警信号可与紧急停车电路连接4、车辆轮胎固定装置4.1 焊接钢结构,镀锌4.2 轮胎尺寸:≤ 850 mm,轮胎重量/轮:≤15kg,车轮调整范围1600-2700mm 4.3 T型导轨,带有地板安装的焊接支架,锁止块,锁止耳环固定带,带有连接钩和调整长度的棘轮锁止机构4.4 许用负荷:5000N4、车辆轮胎胎压测量装置5、驾驶机器人6、主控计算机系统6.1台架控制系统可以对测功器回路和发动机回路进行闭环数字控制。

6.2系统的工况控制方式:手动控制、程序自动控制。

多种工况的控制方式动态切换无干扰。

试验时所有仪器之间无干扰。

6.3数据采集频率满足各标准试验要求,每个测量通道的采样频率不小于10Hz,同时采样频率根据试验要求可选择。

对试验的主要技术参数(包括时间、车速、里程、温度等)进行实时采集,监控并做处理。

所采集的数据及输出文件能在Microsoft Office系列软件中进行编辑和处理。

6.4 数据采集系统的采集参数:发动机转速(汽油机/柴油机)1套发动机冷却介质温度2套发动机排气温度6套发动机排气压力4套发动机机油压力1套发动机增压器前后压力2套总计不少于20通道,其它为预留通道.6.5系统可对所有测量数据设置安全监控值并对各种故障报警,按照设定的方式采取保护措施。

系统对故障进行自动记录、自动诊断。

6.6开放式的系统结构,用户可很方便对系统作进一步的扩展,如外挂其它仪器。

6.7软件系统a、试验台计算机系统测控操作软件,用户自定义工况的功能。

用户任意设定试验步数,工况点,测试参数等。

b、对经济性、排放、动力性能等试验数据具有图形处理功能。

c、燃油耗仪软件。

d、部分流颗粒采集系统接口软件。

e、排放尾气分析仪试验循环的处理评估软件。

6.8 主控电脑a、CPU PⅣ2.0G以上,内存≥512M、硬盘100G以上、16XDVD±R/RW光驱、鼠标、标准键盘。

b、主流激光打印机(A4)c、双LCD彩色显示器d、UPS不间断电源7、中央空调系统7.1 环境温度控制:20℃-30℃7.2 绝对湿度H(g水/kg干空气):5.5 ≤ H ≤ 12.7.3 环境压力为:101.325KPa±2KPa8、风机应采用变速风机冷却试验汽车。

风机的风速应在10km/h至50km/h及以上的工作范围内,风机出口处的空气线速度应在转鼓相应速度的±5km/h之内。

风机的最终选择应具备下述特征:8.1 出风口面积:≥0.6 m2,出风口下端距地面距离100mm,出风口形式为方口,应能直接吹向发动机散热器或进气管并吹向车辆。

8.2 与汽车前端的距离:约30cm。

8.3 风机在5℃-40℃环境中正常运行,最大风量≥65000m3/h,最大跟踪风速200km/h。

8.4 风速模拟风机可以自动跟踪底盘测功机完全模拟车速,可以根据不同形式及驱动类型的汽车对出风口进行高度和位置的调整。

8.5 控制方式可由转鼓速度或用户预先设置好的风速进行自动控制,也可手动设定风速。