酯化工艺

酯化工艺条件

酯化工艺条件

(l)催化剂包括酸性催化剂和非酸性催化剂。

催化剂可加快反应速率,其种类和用量不同,催化作用也不同。

酸性催化剂常用的是硫酸、对甲苯磺酸、磺酸型离子交换树脂等。

硫酸作催化剂容易发生酵脱水生成醚和烯烃等副反应,产生的有色物质影响产品质量;对甲苯磺酸代替硫酸可消除这类缺点;以磺酸型离子交换树脂为催化剂,可简化后处理工艺。

非酸性催化剂主要有:

①铝的化合物,如氧化铝、铝酸钠,含水Ai2O3+ NaOH等;

②ⅣB族元素的化台物,如氧化钛、钛酸四丁酯、氧化锆、氧化亚锡和硅的化台物等;

③碱土金属氧化物,如氧化锌、氧化镁等;

④V A族元素的化合物,如氧化锑、羧酸铋等。

最重要的是铝、钛和锡的化合物,可单独使用,也可相互搭配使用。

非酸性催化剂可缩短酯化时间,产品色泽优良,回收醇只需简单处理,即可循环使用;主要缺点是酯化温度较高,一般为180-250℃,否则活性较低。

(2)原料配比酯化是可逆反应,为提高转化率,可使任一反应物过量或移出生成物,均可促使反应平衡向右移动。

辛酵价格较低并能与水形成共沸混合物,过量辛酵可将水带出反应系统,故一般以辛酵作为过量反应物。

辛醇与苯酐的配料比(物质的量比)为(2.2~2.5):1,若辛醇过量太多,其分离回收的负荷以及能量消耗增大。

(3)反应温度酯化温度即为辛酵与水的共沸温度,通过共沸物的汽化带走反应热及水分,反应易控制。

反应温度过高,副反应增加,产品色泽加深而影响产品质量。

聚酯合成的酯化与缩聚

➢ 直接酯化为吸热反应,但热效应较小,为4.18KJ/mol,升温反应 速度略有增加。

酯化反应

直接酯化法

酯化反应

酯交换法

3. DMT制备对苯二甲酸双羟乙酯(BHET) ➢(2)酯交换反应配位机理:首先金属催化剂与乙二醇 反应生成醇化物(英文缩写为MOR):

M(OCOCH3)2 + 2HOCH2CH2OH MO(CH2CH2OH)2 + 2CH3COOH

酯化反应

酯交换法

➢(2)然后MOR上的金属提供空轨道和DMT中的羰基氧 的 孤对电子配位结合。反应可按下面两种情况进行:

缩聚反应

缩聚动力学

➢BHET缩聚过程中的化学反应非常复杂,在研究动力学方程时,除 考虑链增长的可逆平衡外,还要同时考虑存在大分子链的热降解反 应和链端降解反应。

➢链增长反应

➢热降解反应

缩聚反应

缩聚动力学

缩聚反应

➢设:

缩聚动力学

则n对时间(t)的依赖关系分为链增长和热降解两部分,而链增长 反应为二级反应,热降解反应为一级反应,总的动力学方程式表达 为:

缩聚过程的副反应

➢ (1)大分子链端基裂解生成乙醛

缩聚反应

缩聚过程的副反应

➢ (2)生成环状低聚物

缩聚反应

缩聚过程的副反应

➢ (3)酯键裂解并产生酯交换作用

缩聚反应

缩聚过程的副反应

➢ (4)生成乙二醇醚

缩聚反应

缩聚工艺对比

连续法

间歇法

醇酸树脂的酯化工艺

脂肪酸法或醇解法生产醇酸树脂的酯化工艺上都是采用溶剂法脱水。

因为醇酸树脂最基本的化学反应是酯化反应,反应产生的水必须及时除去,酯化反应才得以深度进行。

熔融法靠不断通入惰性气体以帮助搅拌,排出酯化反应产生的水汽和防止反应氧化。

而溶剂法是利用有机溶剂作为共沸液体带出水帮助酯化,在酯化阶段加入反应物量的3%~5%的溶剂(主要是二甲苯)。

脂肪酸法制醇酸树脂时,在投入多元酸、多元醇、脂肪酸同时加入溶剂,升温进行酯化,共沸脱水。

醇解法生产醇酸树脂是在完成醇解反应加完苯胺后,加回流二甲苯。

溶剂法反应温度比较容易控制,通过增减溶剂来进行调节。

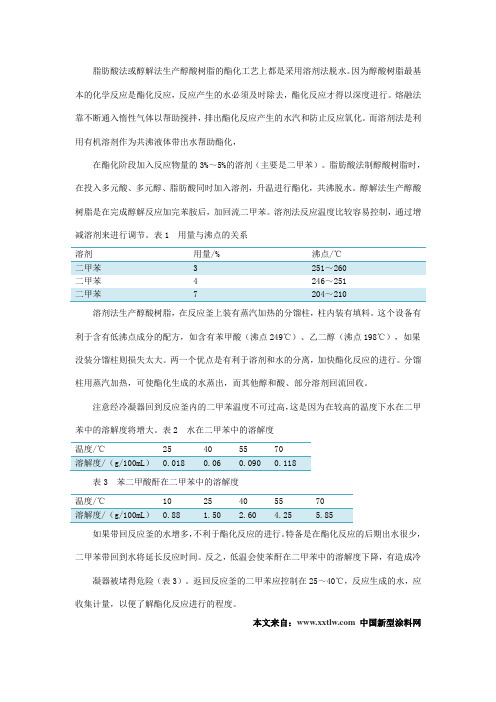

表1 用量与沸点的关系溶剂用量/% 沸点/℃二甲苯 3 251~260二甲苯 4 246~251二甲苯7 204~210溶剂法生产醇酸树脂,在反应釜上装有蒸汽加热的分馏柱,柱内装有填料。

这个设备有利于含有低沸点成分的配方,如含有苯甲酸(沸点249℃)、乙二醇(沸点198℃),如果没装分馏柱则损失太大。

两一个优点是有利于溶剂和水的分离,加快酯化反应的进行。

分馏柱用蒸汽加热,可使酯化生成的水蒸出,而其他醇和酸、部分溶剂回流回收。

注意经冷凝器回到反应釜内的二甲苯温度不可过高,这是因为在较高的温度下水在二甲苯中的溶解度将增大。

表2 水在二甲苯中的溶解度表3 苯二甲酸酐在二甲苯中的溶解度温度/℃10 25 40 55 70如果带回反应釜的水增多,不利于酯化反应的进行。

特备是在酯化反应的后期出水很少,二甲苯带回到水将延长反应时间。

反之,低温会使苯酐在二甲苯中的溶解度下降,有造成冷凝器被堵得危险(表3)。

返回反应釜的二甲苯应控制在25~40℃,反应生成的水,应收集计量,以便了解酯化反应进行的程度。

本文来自:中国新型涂料网醇酸树脂的酯化工艺改进:传统的流程为蒸出管→冷凝器→分水器→反应釜。

如采用改进工艺则由填料塔→回流冷凝器→分水器→填料塔→反应釜,最后回到反应釜的二甲苯温度为110~125℃,高于二甲苯-水的共沸温度92℃。

§1直接酯化法聚酯生产工艺原理

§1直接酯化法聚酯生产工艺原理直接酯化法聚酯生产工艺原理聚酯是一种重要的合成材料,广泛应用于纺织、塑料、电子、包装等领域。

直接酯化法是一种常用的聚酯生产工艺,其原理是通过酯化反应将酸和醇直接聚合生成聚酯。

一、工艺原理直接酯化法聚酯生产工艺主要包括酯化反应、聚合反应和后处理三个步骤。

1. 酯化反应:酯化反应是将酸和醇在催化剂的作用下发生酯化反应,生成酯。

酸可以是有机酸或无机酸,醇可以是单元醇或多元醇。

催化剂常用的有酸性催化剂和碱性催化剂。

酯化反应通常在高温下进行,通过控制反应温度和时间,可以调节酯化程度和酯的分子量。

2. 聚合反应:酯化反应生成的酯在一定条件下继续聚合反应,生成聚酯。

聚合反应通常在高温下进行,催化剂常用的有酸性催化剂和碱性催化剂。

通过控制反应温度、时间和催化剂的种类和用量,可以调节聚酯的分子量和分子结构。

3. 后处理:聚酯生产后需要进行一系列的后处理步骤,包括溶剂脱除、固化、粉碎等。

溶剂脱除是将聚酯中的残余溶剂去除,以提高聚酯的纯度。

固化是将聚酯熔融后冷却成固体,以便后续加工。

粉碎是将固化的聚酯颗粒破碎成所需的粒径。

二、工艺流程直接酯化法聚酯生产工艺的一般流程如下:1. 原料准备:准备酸、醇和催化剂。

酸可以是有机酸或无机酸,醇可以是单元醇或多元醇,催化剂可以是酸性催化剂或碱性催化剂。

2. 酯化反应:将酸和醇加入反应釜中,加入适量的催化剂,调节反应温度和时间,进行酯化反应。

3. 聚合反应:将酯化反应生成的酯继续加热,加入适量的催化剂,调节反应温度和时间,进行聚合反应。

4. 后处理:将聚酯溶液进行溶剂脱除,去除残余溶剂。

将溶剂脱除后的聚酯熔融后冷却成固体。

将固化的聚酯颗粒进行粉碎,得到所需的产品。

三、工艺参数直接酯化法聚酯生产工艺的参数对产品的性能有重要影响,常用的工艺参数包括:1. 反应温度:酯化反应和聚合反应的温度对反应速率和产物性能有重要影响。

一般情况下,反应温度越高,反应速率越快,但过高的温度可能导致副反应和分解反应的发生。

酯化法

酯化法:是利用酸和醇的酯化反应,向浓度范围在10%到30%之间的醋酸水溶液中加入醇,在无机酸的催化下发生酯化反应。

从而达到生成酯并分离醋酸的目的,酯与水的沸点相差较大,所以可以采用普通精馏方法将生成的酯分离,然后水解可得到醋酸和醇。

案例1:张章福等就利用醋酸和乙醇的酯化反应,以含醋酸的废水生产醋酸乙酯。

开发出了一套新工艺,小试成功后,在椒江市光明化工厂实现了该工艺的工业化。

生产出来的醋酸乙酯达到了工业级的标准,并收到了良好的经济效益。

案例2:辽宁石油化工大学石油化工学院刘春生等采用酯化法,以十二烷基磺酸铁为催化剂使异辛醇与醋酸反应,对质量分数为6%的低含量醋酸水溶液的处理进行了研究。

考察了反应时间、催化剂质量、醇酸摩尔比等因素对醋酸转化率的影响。

结果表明,当质量分数为6%的醋酸溶液为100mL 时,醇酸摩尔比为3∶1,十二烷基磺酸铁质量为0.6g,99℃下反应6h 后醋酸转化率达68.6%。

不仅有效地降低了溶液中的醋酸含量,产物乙酸异辛酯还是重要的化工产品,具有环保和经济双重价值。

此法具有催化剂用量少、不水解、反应条件温和、速度快、转化率高、无污染等优点,操作简单安全,有着良好的实用前景。

络合萃取法:案例:大庆石油化工总厂采用萃取—蒸馏和萃取—反萃取工艺选择了 N235 与磷酸三丁酯混合萃取剂回收大庆石油化工总厂废水中的醋酸,回收率达到 90%以上,并且大大的降低了废水的 COD 。

以叔胺为络合剂的三元混合萃取剂实验了脉冲筛板塔萃取分离醋酸稀溶液过程,并对萃取剂的再生和回收做了详细的研究,结果表明该萃取剂具有良好的稳定性,可以多次循环使用。

合成醋酸盐法合成醋酸盐法是通过对浓醋酸废水或稀醋酸废水经过浓缩后,加入一些化合物,经过反应而生成醋酸盐。

直接用含醋酸质量分数为 30%~40%废醋酸液与质量分数在 98%以上的纯碱为原料合成能广泛运用于化工行业和医药行业中的三水醋酸钠。

该法进行了工业化试验取得了满意效果,得到的醋酸纳产品符合国家标准。

酯化反应的机理与应用

酯化反应的工业化生产实例与分析

丙烯酸乙酯的生产:介绍丙烯酸乙酯的工业化生产过程,包括原料、反应条件、工艺流程等。

苯甲酸乙酯的生产:介绍苯甲酸乙酯的工业化生产过程,重点讨论其生产过程中的酯化反应。

乙酸乙酯的生产:介绍乙酸乙酯的工业化生产过程,包括其原料、反应条件、工艺流程等。

工业化生产实例的比较:对上述几种酯化反应的工业化生产实例进行比较,分析其优缺点及适用范 围。

酯化反应的机理与应用

汇报人:XX

目录

添加目录标题

01

酯化反应的机理

02

酯化反应的应用

03

酯化反应的实验技术与操 作

04

酯化反应的工业化生产与 实例

05

添加章节标题

酯化反应的机理

酯化反应的定义与类型

单击此处输入你的项正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。 单击此处输入你的项正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。

a. 羧酸与醇的反应 b. 酸酐与醇的反应 c. 酯与醇的反应 d. 酸与酯的反应

酯化反应的历程与机理

酯化反应的定义:酸和醇通过脱水缩合生成酯和水的过程。

酯化反应的历程:酸醇分子中的羟基与酸分子中的羧基进行脱水缩合,生成酯和水。

酯化反应的机理:在酸性环境中,羧基的碳正离子受到质子的活化,与醇的羟基形成键,释放出水, 生成酯。

增加食品口感和香味

延长食品保质期

生产香精和调味料

生产食品包装材料

酯化反应在生物化学中的应用

生产香料和香精:酯类化合物具有芳香气味,可用于制造各种香料和香精,如乙酸乙酯、丁酸乙酯等。

生产食品添加剂:某些酯类化合物可用于生产食品添加剂,如柠檬酸酯、乙酰磺胺酸酯等,可作为乳化剂、增稠剂、 防腐剂等。

丙烯酸甲酯工艺说明

丙烯酸甲酯工艺说明1、1 酯化反应原理丙烯酸与醇的酯化反应是一种生产有机酯的反应。

其反应方程式如下:CH2=CHCOOH+CH3OH<==>CH2=CHCOOCH3+H2O这是一个平衡反应,为使反应有向有利于产品生成的方向进行,采用一些方法,一种方法是用比反应量过量的酸或醇,另一种方法是从反应系统中移除产物。

1、2 丙烯酸与甲醇的酯化反应(1)酯化反应器的主反应酯化反应器的主反应的化学方程式如下:H+(IER)* CH2=CHCOOH+CH3OH <==> CH2=CHCOOCH3+H2O AA MEOH MA *IER指离子交换树脂(2)酯化反应器的副反应CH2=CHCOOH2CH3OH> CH2=CHCOOC2H4COOCH3+H2O D-M(3-丙烯酰氧基丙酸甲酯/二聚丙烯酸甲酯)H+(1ER)CH2=CHCOOH+CH3OH>CH2=CHCOOC2H4COOH D-AA(3丙烯酰氧基丙酸/二聚丙烯酸)其他副产物是由于原料中的杂质的反应而形成的。

典型的丙烯酸中的杂质的反应如下:CH3COOH+R-OH>CH3COORH2O C2H5COOH+R-OH>C2H5COORH2O丙烯酸甲酯的酯化反应在固定床反应器内进行,它是一个可逆反应,本工艺采用酸过量使反应向正方向进行。

反应在如下情况下进行:温度:75℃(MA)醇/酸摩尔比:0、75(MA)由于甲酯易于通过蒸馏的方法从丙烯酸中分离出来,从经济性角度,醇的转化率被设在60%-70%的中等程度。

未反应的丙烯酸从精制部分被再次循环回反应器后转化为酯。

用于甲酯单元的离子交换树脂的恶化因素有:金属离子的玷污、焦油性物质的覆盖、氧化、不可撤回的溶涨等。

因此,如果催化剂有意被长期使用,这些因素应引起注意。

被金属铁离子玷污导致的不可撤回的溶涨应特别注意。

1、3 丙烯酸回收丙烯酸回收是利用丙烯酸分馏塔精馏的原理,轻的甲酯、甲醇和水从塔顶蒸出,重的丙烯酸从塔底排出来。

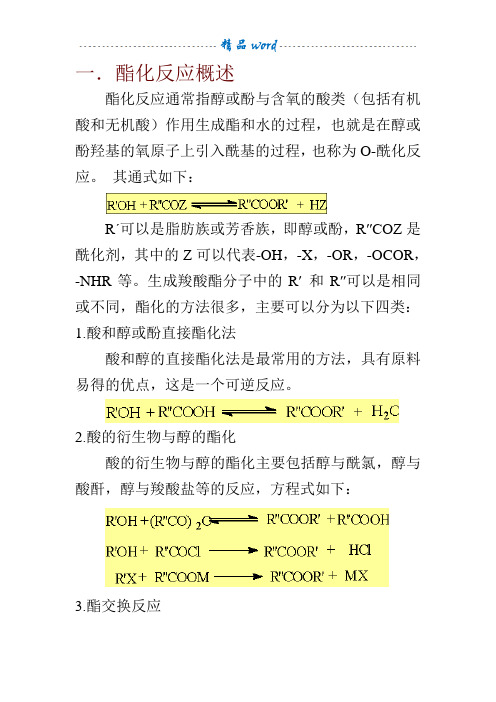

酯化反应

一.酯化反应概述酯化反应通常指醇或酚与含氧的酸类(包括有机酸和无机酸)作用生成酯和水的过程,也就是在醇或酚羟基的氧原子上引入酰基的过程,也称为O-酰化反应。

其通式如下:Rˊ可以是脂肪族或芳香族,即醇或酚,R″COZ是酰化剂,其中的Z可以代表-OH,-X,-OR,-OCOR,-NHR等。

生成羧酸酯分子中的R′ 和R″可以是相同或不同,酯化的方法很多,主要可以分为以下四类:1.酸和醇或酚直接酯化法酸和醇的直接酯化法是最常用的方法,具有原料易得的优点,这是一个可逆反应。

2.酸的衍生物与醇的酯化酸的衍生物与醇的酯化主要包括醇与酰氯,醇与酸酐,醇与羧酸盐等的反应,方程式如下:3.酯交换反应酯交换反应主要包括酯与醇,酯与酸,酯与酯之间的交换反应,化学方程式如下:4.其它酯化方法还包括烯酮与醇的酯化,腈的醇解,酰胺的醇解,醚与一氧化碳合成酯的反应。

如:二.几种主要的酯化反应1.酸和醇或酚直接酯化法上述反应的平衡点和酸、醇的性质有关。

(1).直接酯化法的影响因素:①.酸的结构脂肪族羧酸中烃基对酯基的影响,除了电子效应会影响羰基碳的亲电能力,空间位阻对反应速度也有很大的影响。

从表7-5-01可以看出,甲酸及其它直链羧酸与醇的酯化反应速度均较大,而具有侧链的羧酸酯化就很困难。

当羧酸的脂肪链的取代基中有苯基时,酯化反应并未受到明显影响;但苯基如与烯键共轭时,则酯化反应受到抑制。

至于芳香族羧酸,一般比脂肪族羧酸酯化要困难得多,空间位阻的影响同样比电子效应大得多,而且更加明显,以苯甲酸为例,当邻位有取代基时,酯化反应速度减慢;如两个邻位都有取代基时;则更难酯化,但形成的酯特别不易皂化。

②醇或酚结构醇对酯化反应的影响也主要受空间位阻的影响,这在表7-5-02可以看到。

伯醇的酯化反应速度最快,仲醇较慢,叔醇最慢。

伯醇中又以甲醇最快。

丙烯醇虽也是伯醇,但因氧原子上的未共享电子与分子中的不饱和双键间存在着共轭效应,因而氧原子的亲核性有所减弱,所以其酯化速度就较碳原子数相同的饱和丙醇为慢。

酯化淀粉制备工艺流程

酯化淀粉制备工艺流程

酯化淀粉是一种由淀粉和脂肪酸酯化反应制得的产物,具有广泛的应用领域,如食品工业、化妆品工业、油漆工业等。

下面将介绍一种酯化淀粉的制备工艺流程。

首先,准备原料。

淀粉是制备酯化淀粉的关键原料,通常选择玉米淀粉或马铃薯淀粉作为原料。

另外,脂肪酸也是必不可少的原料。

脂肪酸可以从动物油脂或植物油脂中提取得到。

第二步,预处理淀粉。

将淀粉与适量的水混合,搅拌均匀,然后将淀粉溶浆加热至85-90℃,保持一段时间,使其发生膨胀和糊化。

然后使用蒸汽进行蒸煮,以破坏淀粉颗粒的结构,使其更容易与脂肪酸反应。

第三步,脂肪酸酯化反应。

将预处理好的淀粉与脂肪酸以一定比例混合,加入酯化剂作为催化剂,通过加热反应进行酯化。

酯化剂通常选用具有酸性的物质,如稀硫酸或盐酸等。

反应温度和时间会对反应的效果产生重要影响,一般情况下,温度保持在100-110℃,反应时间在1-2小时。

第四步,反应结束后,将反应混合物进行冷却,使其固化。

随后,利用溶剂来洗涤固化的酯化淀粉,以去除余留的溶剂和未反应的杂质。

第五步,脱水处理。

将洗涤后的酯化淀粉进行脱水处理,不能过度脱水以免影响酯化淀粉的性质。

最后,对酯化淀粉进行干燥处理,使其保持适当的含水量。

常见的干燥方法有自然干燥、喷雾干燥等。

通过以上几个步骤,就可以获得纯度较高的酯化淀粉。

制备酯化淀粉的工艺流程相对简单,但是需要注意反应条件的掌握和产品质量的控制。

同时,酯化淀粉在实际应用中具有较好的稳定性和可溶性,具有较高的应用价值。

酯化工序操作规程

酯化工序操作规程酯化工序操作规程一、工艺流程酯化是一种将酸酐或酸与醇发生酯基化反应的工艺,主要应用于制备有机酯。

其一般工艺流程如下:1. 原料准备:将酸酐、酸和醇按照一定的配比准备好。

2. 添加催化剂:将适量的酸催化剂加入反应容器中,并充分搅拌溶解。

3. 反应条件设定:根据具体工艺要求,控制反应物料的温度、压力和反应时间。

4. 开始酯化反应:将酸酐和醇缓慢加入反应容器中,控制反应速度。

5. 监测反应进程:使用合适的分析方法,监测反应混合物的酯化程度。

6. 反应结束:根据分析结果,确定反应终点,停止加料。

7. 分离和收集产物:将反应混合物分离,收集所需的有机酯。

二、操作规程1. 个人防护:进行酯化操作时,操作人员应戴上防护眼镜、手套、防护服等,确保安全。

2. 设备准备:确认所需设备已进行检查和维护,确保无任何故障。

3. 原料准备:将酸酐、酸和醇按照工艺要求配好,储存在独立的容器中,避免混淆。

4. 催化剂搅拌:将适量的酸催化剂加入反应容器中,在搅拌下充分溶解,确保均匀混合。

5. 反应条件设定:根据工艺要求设置反应条件,如温度、压力和反应时间,并将设定值记录在操作记录表上。

6. 开始反应:开启搅拌机,将酸酐和醇慢慢加入反应容器中,控制加料速度。

7. 反应监测:定时取样,使用合适的分析方法检测酯化反应的进程和程度,记录结果。

8. 反应终点确定:根据分析结果,确定反应终点,停止加料。

9. 分离和收集产物:将反应混合物进行分离,将所需的有机酯收集起来。

10. 清洗设备:反应结束后,及时将设备进行清洗,避免产物残留引起后续操作的问题。

11. 清理工作台:清理工作台上的杂物,将垃圾放入指定的垃圾桶。

12. 操作记录:将操作过程中的关键数据记录在操作记录表上,并签字确认。

三、安全注意事项1. 酸和酸酐具有腐蚀性和刺激性,操作人员应穿戴好个人防护装备,避免接触皮肤和眼睛。

2. 操作过程中应根据工艺要求合理设定反应条件,严禁超过安全范围。

设计直接酯化法的工艺流程

Process Flow for Direct Esterification MethodThe direct esterification method is a chemical process used to synthesize esters from carboxylic acids and alcohols. The process typically involves several key steps, outlined below:(1)Preparation of Reactants: The carboxylic acid and alcohol are prepared in the appropriatemolar ratios and purity for the desired esterification reaction.(2)Addition of Catalyst: A catalyst, such as sulfuric acid or an ion exchange resin, is added to thereaction mixture to加速the esterification reaction.(3)Reaction: The carboxylic acid and alcohol are mixed and heated to an appropriatetemperature, typically ranging from 60-150 °C, depending on the reactants involved. The esterification reaction proceeds with the formation of the ester and water as by-product. (4)Removal of Water: The water formed during the reaction is removed to drive the reactiontowards completion. This can be achieved by using a water separator or by azeotropic distillation with an entrainer.(5)Purification: The crude ester is then purified by techniques such as distillation, crystallization,or extraction, depending on the specific ester and its impurities.(6)Isolation and Storage: The purified ester is isolated and stored in appropriate containers forfurther use or downstream processing.The direct esterification method is a versatile process suitable for the synthesis of a wide range of esters, with the specific conditions varying depending on the reactants and desired products.直接酯化法的工艺流程直接酯化法是一种化学过程,用于从羧酸和醇合成酯。

酯化反应机理催化剂酯化方法

(3)工艺过程

醋酸,乙醇,浓硫酸

连续酯化生产乙酸乙酯工艺流程 1—高位槽;2—热交换器;3—冷凝器;4—酯化塔;5,10—

分馏塔 6,9—分凝器;7—混合器;8—分离器;11—冷却器;12—成

醋酸

乙醇

浓硫 酸

工艺过程方块流程图

5%NaCl

NaCl, NaOH溶液

酯化

CaCl2溶 液 洗涤

② 干燥氯化氢或盐酸

优点:酸性强、催化效果好、无氧化性和易于分离等。

缺点:设备腐蚀严重、操作较复杂、反应时间过长时易发生醇羟基氯代 副反应等。

应用:一般用于某些以浓硫酸作为催化剂时发生脱水等副反应的含羟基 化合物的酯化,也用于氨基酸的酯化。

H2NCH2COOH

干燥HCl

C2H5OH

HCl H2NCH2COOC2H5 H2O

又称皂化。 特点: ① 酯的水解反应也是一个可逆平衡反应; ② 可在酸或碱催化下进行; ③ 反应过程中,进攻的亲核试剂是水,离去基团是醇。 即,

RCOORˊ + H2O RˊOH + RCOOH

H+ / OH¯

(二)主要影响因素

1 反应物的结构

(1)醇或酚结构的影响

酯化反应活性:

甲醇 ≻ 伯醇 ≻ 仲醇 ≻ 叔醇 ≻ 酚。

应用场合:当用酸对醇进行直接酯化不易取得良好效果时,常常要用酯 交换法。

反应方式: 酯交换除原料酯外,参与反应的另一反应剂可能是醇、酸或另一种酯。

即,三种方式: 1、酯醇交换法,即醇解法或醇交换法

O

R C OR/

//

R

OH

R COOR// R/OH

2、酯酸交换法,即酸解法或酸交换法

O

O

酯化工艺流程

酯化工艺流程丙烯酸异辛酯酯化工艺流程分为三个步骤:配料、酯化、中和;主要原料有G901丙烯酸、G902异辛醇、G903硫酸、G904阻聚剂吩噻嗪、G905 30%碱液。

大概原理是丙烯酸与异辛酯在硫酸的催化作用下发生酯化反应,反应过程中加入吩噻嗪,阻止丙烯酸发生聚合反应;当反应到工艺要求范围(AA<0.5%)时,可终止酯化进入中和阶段,放料入中和釜后降温,当温度T<40℃后加入碱液中和,完成后分水。

具体要求如下:一、配料:检查配料罐V101底阀是否关闭,磅秤显示是否正常,配料管道及其阀门是否正常,配料泵是否正常;一切正常后开始配料。

1、给配料罐V101配入计量(5500kg )G902,打开循环。

2、称取计量G904(8kg )用G902溶化后,加入配料罐V101中3、给配料罐V101配入计量(4000kg )G901,继续循环1h 。

4、给V1511硫酸罐中配入计量(80kg )G903,在抽料入反应釜前20min放入V101配料罐中,循环20min后抽入反应釜中。

5、与此同时,给V1211配入回收醇,新鲜醇,保证V1211内异辛酯量860kg,新鲜醇量2600kg ,同时加入G904 4kg开启循环。

配料完成,进入下一步骤二、酯化:检查反应釜R101底阀是否关闭,管道及其阀门是否正常,搅拌及其减速机运行是否正常;一切正常后打开排气,抽料入反应釜。

1、抽真空:抽料入反应釜后开启搅拌,关闭排气后打开真空泵,抽真空至-0.056MP,同时打开反应釜旁路、略微开点蒸汽开始给反应釜夹套排水。

2、升温:夹套内水排完后,关闭旁路,加大蒸汽阀门开口,至夹套内蒸汽压力为1~1.5MP,原料缓慢升温至60℃,加大蒸汽量至夹套内压力2~2.5MP。

3、回流、反应:T101内开始升温时(此时釜内约65℃)开启回流300L/H,随着温度缓慢升高,同时缓慢加大回流,具体控制范围见下表:备注:回流的目的在于压住V1212内酸含量,避免AA的浪费;真空的作用是降低水及原料的沸点,促使气化后的水从反应釜中分离出来。

精细合成单元反应与工艺 第11章酯化反应

一、羧酸法

用羧酸和醇合成酯类是典型的酯化反应,又 称为直接酯化法。

是合成酯类的最重要方法。

醇类中伯醇的酯化产率较高,仲醇较低,而 叔醇和酚类直接酯化的产率很低。 反应为可逆反应。 催化剂: 酸性催化剂有硫酸、盐酸或磺酸。其他有锡 盐、有机钛酸酯、硅胶、阳离子交换树脂等。

。

羧酸的结构:

甲酸及其他直链羧酸与醇的酯化速度均较大,而具有 侧链的羧酸酯化就很困难。当羧酸的脂肪链中取代有 苯基时,酯化反应并未受到很大的影响;但苯基如与 烯键共轭时,则酯化反应受到抑制。以上结果表明脂 肪族羧酸中烃基对酯 化反应的影响,除了电子效应会 影响羰基碳的亲电能力外,主要是空间障碍对反应速 度具有更显著的影响。 至于芳香族羧酸,一般比脂肪族羧酸困难得多,但空 间障碍的影响同样要比电子效应大得多,而且更为明 显,以苯甲酸为例,当邻位有取代基时,酯化反应速 度减慢;如两个邻位都有取代基时,则更难酯化,但 形成的酯不易皂化。

③产品酯的挥发度很低。对这种情况有 几种不同的方案。若产品为丁醇或戊醇 生成的酯,可采用醇 水二元共沸蒸馏。 对低沸点醇的酯,如甲醇、乙醇、丙醇 等,可加入第三组分,如苯或甲苯。这 样可使生成水蒸出量增加。

上述三种情况,在实际生产中均有一定 的应用。这里需要涉及到共沸混合物的 性质。一般来说,三元共沸混合物(醇酯-水)的沸点最低,但有时各种不同的 组成比之间的沸点差别却很小,而酯-水 二元共沸混合物的沸点却又与其三元共 沸混合物的沸点非常接近,因此就需要

需要用碱中和酯化生成的氯化氢。为了防止 酰氯的分解,一般都采用分批加碱以及低温反 应的方法。

四、酯互换法

酯可与其他的醇、羧酸或酯分子中的烷氧 基或酰基进行互换反应,实现由一种酯转化 为另一种酯。 醇解、酸解和互换:

酯化淀粉制备工艺流程

酯化淀粉制备工艺流程

《酯化淀粉制备工艺流程》

酯化淀粉是一种在食品、医药和化妆品工业中广泛应用的功能性材料,它具有良好的乳化、稳定、增稠、保湿等特性。

下面将介绍酯化淀粉制备工艺的流程。

首先,选择适合的原料。

一般来说,淀粉类原料是酯化淀粉的主要原料,常用的有玉米淀粉、木薯淀粉等。

此外,还需要选择适合的酸酐和催化剂。

其次,进行预处理。

淀粉原料需要进行预处理,以去除杂质、提高纯度和可溶性。

预处理过程通常包括浸泡、水洗、脱水、干燥等步骤。

然后,进行酯化反应。

将预处理后的淀粉原料与酸酐和催化剂加入反应釜中,通过加热和搅拌等方式进行酯化反应。

在反应过程中,需要控制时间、温度和压力等参数,以确保反应得到较高的酯化率和产品质量。

最后,进行分离和精制。

将酯化反应后的淀粉溶液进行分离,通常采用离心、过滤等方法去除未反应的原料和催化剂。

随后,对粗品进行精制处理,包括洗涤、干燥、粉碎等过程,最终得到酯化淀粉成品。

总之,酯化淀粉制备工艺流程包括原料选择、预处理、酯化反

应和分离精制等步骤。

在实际生产中,需要严格控制每个环节的操作和参数,以确保产品质量和生产效率。

沙丁鱼油酯化工艺流程

沙丁鱼油酯化工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!沙丁鱼油酯是一种天然来源的营养补充品,被广泛应用于食品、医药和化妆品等领域。

酯的合成工艺

酯的合成工艺酯是有机化合物的一类,常见的一种有机酯是乙酸乙酯,常用作溶剂、香料、合成材料等。

酯的合成工艺一般可以分为酯化反应和酸酐化反应两种。

1. 酯化反应酯化反应是通过醇与羧酸反应来合成酯的一种方法。

主要步骤如下:(1)称取适量的醇和羧酸,将它们放入反应釜中。

(2)加入催化剂,如硫酸、盐酸等,以促进酯化反应的进行。

(3)通入惰性气体,如氮气、氩气等,以排除反应容器中的空气。

(4)加热反应混合物,在一定的温度下反应一定的时间。

(5)反应结束后,冷却混合物,得到酯产物。

有时,还需要通过蒸馏等方法将酯纯化。

2. 酸酐化反应酸酐化反应是通过酸酐与醇反应来合成酯的一种方法。

主要步骤如下:(1)称取适量的酸酐和醇,将它们放入反应釜中。

(2)加入催化剂,如酸性催化剂(如硫酸、氯化亚砜等)或碱性催化剂(如氢氧化钠、氢氧化钾等),以促进酯反应的进行。

(3)通入惰性气体,如氮气、氩气等,以排除反应容器中的空气。

(4)加热反应混合物,在一定的温度下反应一定的时间。

(5)反应结束后,冷却混合物,得到酯产物。

有时,还需要通过蒸馏等方法将酯纯化。

酯的合成工艺实施时应注意以下几个方面:1. 原料的选择:醇和羧酸或酸酐的选择应尽量选择相容性好、反应活性高的化合物。

2. 催化剂的选择:根据反应的特点和条件,选择适宜的催化剂。

对于酯化反应,一般采用酸性催化剂;对于酸酐化反应,既可以使用酸性催化剂,也可以使用碱性催化剂。

3. 反应条件的控制:反应温度、反应时间等应根据具体反应的需要进行控制。

一般来说,较高的温度和较长的反应时间可以提高反应速率,但过高的温度可能导致副反应的发生。

4. 产物的纯化:酯反应通常产生的酯产品中可能还含有未反应的原料、副产物等,需要通过蒸馏、结晶等方法进行纯化,以得到纯度较高的酯产物。

总结起来,酯的合成工艺主要包括酯化反应和酸酐化反应,通过选择合适的原料和催化剂,控制反应条件,进行纯化等步骤,可以有效地合成出所需的酯产物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CTW 18.88

E14011 酯化预热器

E14012 酯化冷却器

D14010 酯化加料罐

R14100 酯化反应器

LLP

E14011

停车

反应OFF料

至T14001 NO.4000/03

反应产物

至C14100

NO.4000/02 反应OFF料

停车

自P14001 NO.4000/03

9

3.酯化工艺介绍-反应系统

甲基丙烯酸甲酯工艺培训之二

MMA工艺

舒月峰 2020/6/29

主要内容

1

酯化基本原理

2

酯化流程概述

3

酯化工艺介绍

2

1.酯化基本原理

❖甲基丙烯酸甲酯合成反应式:

▪ CH2=C(CH3)COOH + CH3OH催化剂 CH2=C(CH3)COCH3+H2O

❖副反应:

▪ CH3OH+ CH3OH CH3O CH3+H2O

11

甲 醇 萃 取 塔

3.酯化工艺介绍-甲醇回收系统

N18 N9

N5

N10

N12

N15 N3

N13

550

N14

N16

N11

T3

桶身法兰

100

N4

栅格

#100 #99

#99 #98

#98 #97

#97 #96

#96 #95

#95

50

T2

定环 转盘 H1

桶身法兰

#51 #51

#50 #50

100 100

酸度

LC

2.16 CWA

E14322

PC1 40 18

D14301

LC

P14311

循

环

P14312

91

015

152.95

150

020

5

1.34

40 019 20.88

40

018

342.19

至 PV1 NO.4000/07

阻聚剂NP 自P14013-1 NO.4000/06

阻聚剂HQ:PZ=1:1 自P14011-4 NO.4000/06

开孔率5.2%

甲

▪ 精馏段:#21~#30 筛板

醇

开孔率5%

回

▪ 精馏段:#31~#40 筛板 开孔率6.8%

收

❖ 操作参数

塔

▪ 塔顶温度:52℃

▪ 塔顶压力:60KPaA

▪ 塔釜温度:89℃

▪ 塔釜压力:68KPaA

❖ 控制指标

▪ 塔釜:甲醇<100ppm

不含酯

13

3.酯化工艺介绍LC

82℃ 53KPaA

P14420

024

40

C14400 脱轻塔

E14410 脱轻塔再沸器

E14420 脱轻塔第一冷凝器

D14401 脱轻塔顶受液罐

E14422 脱轻塔第二冷凝器

P14412 脱轻塔顶液泵

5

025

1.25

0.08 200

循环

56

710.00 78.56

027

PSV

安全泄压

至T14001 NO.4000/03

80

CTW

均匀混合

80℃ 0.34MPaG

0.47h-1 1.44mol比

R14100 R14100

副反应

80

原料品质 670.25

005

LC

P14010

TC

20.99

heat exchanger 10%MMA

E14012

TC PC 670.25

40 006

0 100

300 600 900 1200 1500 1800 2100 2400 2700 3000 100

90

90

80

80

70

70

60

60

50

50

40

MAA转化率 MEOH转化率

40

MAA选择性

30

MMA收率

30

0 300 600 900 1200 1500 1800 2100 2400 2700 3000

TC

#21

C14400

023 752.52

40 45 LC

D14401 LC

全回流 热负荷 P14411

P14412

C14400 12470.75

84.6

#1

82

53

049

MA FC

回流量 LLP

105.32

IA 1Nm3/h

E14410

82 048

25 039

12470.75

废水

26.22

至 D14008

自P14013-3 NO.4000/06 尾气

至 D14006A NO.4000/07

至 PV4

NO.4000/07

MQ阻聚剂

自P14014-1,2 NO.4000/06

C14500 #2

FS

P14511

336.78

#1 82

021

66

8243.95 72

77.56

E14001

CWA

LLP

E14310

017

FC

174.21

40

#5 C14300

#3 #1 91 22

LC

91℃ 22KPaA 21%MMA

P14001

IA 1Nm3/h 25

042

CWA

T14001

T14001

046 91 44199.00

P14310

P14320

71.49

E14320

CTW

阻聚剂HQ:PZ=1:1 自P14011-6 NO.4000/06

脱酸剂 自P-xxxx

尾气 至 D14006A NO.4000/07

废水 至D14401 NO.4000/04

粗MMA 至C14400 NO.4000/04 MAA、MMA 至C14600 NO.4000/05

D14007 MMA收集罐

MAA废水总管 LC

回收MEOH 至D14010 NO.4000/01

A14100 转盘萃取塔转盘电机

P14111

E14223

P14220

P14211

甲醇回收塔加料泵 甲醇回收塔釜液冷却器 甲醇回收塔釜液泵 甲醇回收塔回流泵

E14222 甲醇回收塔第二冷凝器

D14008 凝水罐

D14111 萃取相缓冲罐

至D14005 NO.4000/02

44 016

538.61

P14007

M CWA

CTW

T14003 E14007

T14003

D14007D14007

FC

P14003

C14300

44℃ 44 19KPaA

19

D14112

LC

FC

45 010 494.47

P14112

21.70 026

91

047

44199.00 TC

2.酯化流程概述

原料 原料

废水

产品

A

B

C

D

焦 油 罐

酯化反应器 甲醇萃取塔 甲醇回收塔

脱酸塔

脱轻塔 6

产品塔

重组分蒸发塔 薄膜蒸发器

2.酯化流程概述

❖ 循环甲醇罐T14001

▪ 用于回收反应系统和甲醇回收系统的off料; ▪ 物料特点:含甲醇,并且比较干净。

❖ 不合格料罐T14003

▪ 用于回收MAA回收系统和MMA提纯系统的off料; ▪ 物料特点:不含甲醇,但含较多重组分。

回收MAA 至 C13100

MAA水溶液罐 (与C320C01关410系0 )

甲醇萃取塔

40

35.41

009

FC #20

C14200

013

TC

#15

216.72

45 C14100 heat exchanger C14200

40

ATM

45

514.28

007

D14111

LC

FC LLP

8078.00

045

450

H2

N1

H3

桶身法兰

P T1

#2 #1

#1

栅格

H4

N2

min

2300

1750

5900

5750

15700

❖ 结构参数

▪ 转盘数:100块 ▪ 定环数:100块

❖ 操作参数

▪ 温度45℃

❖ 控制指标

▪ 塔顶油相:不含甲醇 (影响单耗)

12

3.酯化工艺介绍-甲醇回收系统

❖ 结构参数

▪ 提馏段:#1~#20 筛板

D14201

P14008

甲醇回收塔顶受液罐 凝水罐泵

自D14006A NO.4000/07 自D14006B NO.4000/07 自P14412 NO.4000/04 自JE14611A凝水 NO.4000/05 自JE14611B凝水 NO.4000/05 自JE14611C凝水 NO.4000/05

废液 至P14611 NO.4000/05

废液 自各设备倒淋

NO.

萃余相 自C14100 NO.4000/02

重组分 自P14520 NO.4000/04 至D14005 NO.4000/02 自E14012 NO.4000/01

自R14100 PZV NO.4000/01

至C14100 BTM NO.4000/01

反应时间,h

酯化催化剂的稳定性

4