球磨机传动装置设计汇总

球磨机构造及主要零部件

球磨机构造及主要零部件球磨机构造及主要零部件2010-3-30 作者:包括主电动机、辅助电动机、减速机、传动轴及边缘传动的大小齿轮等。

下面以φ2.2×6.5边缘传动球磨机、φ2.4×13棒球磨、φ2.4×lO中卸烘干磨和φ3×∏水泥磨为例,介绍其主要构造。

(一)φ2.2×6.5边缘传动球磨机的构造图7-15所示92.2x6.5球磨机为双仓磨机,多用在立窑厂粉磨原料或水泥。

磨机筒体的两端用主轴承支承,此传动、中心卸料的球磨机。

该机由JR型电机经联轴器、ZD70-9-1减速机经联轴器、大小齿轮带动磨筒体回转。

物料由进料管经中空轴进入磨筒体内,随磨体的回转,物料在筒体内受到研磨体的冲击和研磨作用,被粉磨成合格产品,由出料中空轴、卸料装置,送入成品库中。

92.2x6.5球磨机属两仓磨。

用作生料磨时,一般筒体有效长度为6.5m,粗磨仓为3m,其中Iin 左右作为烘干物料段,细磨仓为3.25,而卸料段为0.25m,筒体有效容积为22∙3I∏3,烘干兼粉磨中等硬度石灰石和粘土,生产能力为16t∕h, 进料总水分<6%,磨机转速为21.6r∕Iilin ,研磨体装载量为22t ,主电机采用JR1410-8型,一、球磨机构造球磨机是一种重要的细磨设备,这种设备在水泥工业中应用广泛。

这种磨机由于筒体较长,可使物料在磨内被粉磨的时间较长,得到成品的细度也较高。

磨机的规格是以简体内径D(m)和简体的长度L (m)的乘式来表示,如φ2.2 × 6球.5磨机。

球磨机虽由于生产方式、规格、卸料、支承和传动方式等不同而被分成多种类型,但在结构上大体相同,主要由下列基本部分组成:(1)进料装置包括下料斗,螺旋进料筒,或进料锥筒。

(2)支承装置分两端主轴承支承;混合支承(主轴承和滑履);两端都是滑履支承等。

(3)回转部分包括中空轴、磨机筒体及磨内的隔仓板、衬板、挡料圈等部件。

机械设计课程盘磨机传动装置

机械设计基础课程设计说明书设计题目:盘磨机传动装置。

:据数原始电动机额定功率P=5.5kw,同步转速1500r/min,满载转速1440r/min,圆锥齿轮传动比i=2~4,主动轴转速n(主)=50r/min.工作要求:每日两班制工作,工作年限为10年,传动不逆转,有轻微的振动,主动轴转速的允许误差为±5%。

传动方案:如图(1)指导老师:姓名::班级图(1)圆柱斜齿减速器联轴器 3. 24 .1.电动机7.盘磨 6. 5.开式圆锥齿轮传动主轴).电动机的选择。

一)=1500r/minn(同型号:Y132M1-4 P(额)=5.5kw 题中已给出:)=2~4i(锥)=50r/minn(主结果计算及说明n/=i i (1) =n=28.81440/50=28.8 总主满总/ (2)i ii==28.8/3=9.6 总锥减ii=取3.23 低锥= (3) ×2 iiii= =i21.5高低高减低i i=取1.5低高i减i ii== =?3×1.53.2=4.8?锥高低5.1.整理得:二).传动装置运动及动力参数的计算:计算及说明结果/ninn===(1)1440r/min1440/4.8=300r/min1满2高/ inn=(2) =300/3.2=93.75r/min n2=300r/min低32/ in=(3)=nn3=93.75r/min93.75/2=46.875r/min 锥34,,,nnn n分别是轴,n4=46.875r/min=n3,1,242满31,的转速c4(4)确定各部件效率:查设计指导书表得:2-3ηη=轴承效率:= 联轴器效率:0.980.99 21η=齿轮传动效率:0.973ηη= P.=P=P. 5.336kw0.98kw=5.336kw 0.995.5××1121ηη= .P=P.0.98kw=5.072kw P2=5.072kw0.97×5.336×2231ηη= = P..P0.98kw=4.822kw P3=4.822kw×5.072×0.9723322?=ηη .. = PP.298.0kw=4.447kw×0.990.97××4.82234312 =P4.447kw4求各轴输入转矩。

球磨机传动装置设计

03

增强稳定性

提高传动装置的稳定性和可靠性 ,减少振动和噪音,延长使用寿

命。

02

降低成本

优化设计过程中应考虑制造成本 ,通过简化结构、降低材料消耗 和减少加工难度来降低成本。

04

易于维护

优化设计应考虑方便维护和检修 ,降低维护成本和时间。

优化方法的选择

数值模拟

利用计算机软件进行数值模拟,对传 动装置的性能进行预测和优化。

ABCD

安全可靠

传动装置应具备安全可靠的性能,防止因过载、 超速等原因造成设备损坏或人员伤亡。

易于维护

传动装置应便于安装、调试和维修,降低维护成 本。

传动装置的材料选择

钢

用于制造高强度、高耐磨性的齿轮、轴承和轴等部件。

铜

用于制造摩擦片、皮带和链条等部件,具有良好的导 电性和耐腐蚀性。

塑料

用于制造轻量化的齿轮和轴承等部件,具有较低的摩 擦系数和良好的耐腐蚀性。

随着工业自动化和智能化的发 展,智能化球磨机已成为未来 的发展方向。

环保化

随着环保意识的不断提高,环 保型球磨机已成为未来的发展

趋势。

02 传动装置设计基础

传动装置的类型

齿轮传动

利用齿轮之间的啮合传递动 力,具有传动效率高、结构 紧凑等优点,适用于中大型 球磨机。

皮带传动

链传动

轴传动

利用皮带与带轮之间的摩擦 力传递动力,具有传动平稳、 缓冲减震等特点,适用于中 小型球磨机。

动力学分析

动力学分析是研究机械系统运动规律和动态行为的学科。

在球磨机传动装置设计中,动力学分析可以用来研究传动装置在运转过程中的动态响应、振动和稳定 性等,优化传动装置的设计,提高其稳定性和可靠性。

球磨机毕业设计--2.4x11中心传动球磨机滑履轴承支承设计(含外文

球磨机毕业设计--2.4x11中心传动球磨机滑履轴承支承设计(含外文Φ2.4x11中心传动球磨机滑履轴承支承设计摘要球磨机在建材行业应用广泛,是目前工业上广泛使用的细磨机械。

磨机能粉末各种硬度的物料,在矿场和发电厂均有应用。

球磨机不但在建材工业中广泛应用,而且在冶金、选矿、化工、电力等工业中也广泛采用.作为粉磨设备的球磨机,目前一般采用滑动轴承作为主轴承,它比传统的支承方式相比具有很大的优势。

轴承衬采用巴氏合金,引起具有良好的摩擦相容性、顺应性和嵌入性,非常适合像球磨机这样的重载、低速,并伴有冲击现象的机械设备的要求,因此在生产中已被广泛使用。

关于滑履支承,国外早以在磨机上采用。

我国江南水泥厂湿法生料磨机已在进料端采用该支撑方式。

由于磨机的大型化发展,其轴承负荷也俞来俞大,另外烘干兼粉磨的磨机,其进料口要大,而且气流温度高,主轴承就不适合,这样,采用滑履支承教为适合。

球磨机大型化后, 首先不能满足中空轴的通风面积(尤其是对于带烘干仓的球磨机) , 其次就是传统的进出料螺旋筒不能满足畅通地大量喂料和卸料的要求。

本次主要设计滑履支承,并对托瓦、凸球面体、凹球面体等进行工作分析,载荷计算,形状尺寸设计。

关键词:球磨机滑履轴承支承分析设计IThe design of mill sliding shoebearings supporting forΦ2.4x11m ball millABSTRACTBall mill in building materials industry at present, it is widely used in industry of fine grinding machine. The function of grinding materials, various hardness powder in the mines and power plants. Only in the building materialsindustry of ball mill, and widely used in metallurgy, dressing, chemical, electric power industries also widely usedAs the ball mill grinding equipment, the general sliding bearing as the main bearings, supporting it than the traditional method has great advantages compared. Bearing lining using pasteurized alloy, has a good cause friction compatibility, compliance and embedded, as the ball mill is very suitable for such a heavy load, low-speed and impact of the phenomenon with the requirements of the machinery and equipment, has been in production Widespread use.About sliding shoe supporting, foreign in grinding machine adopts earlier. The wet cement slurry in jiangnan already in the feed mill by the support. Because of the large-scale development of grinding machine, the bearing load is big, the other to yu yu grinding mill and drying machine, its mouth to feed and air temperature is high, the bearing is not suitable, using sliding shoe, such as supporting teaching. After the first large-scale mill, cannot satisfy the hollow shaft ventilated area (especially for the ball with drying, secondly, the traditional) and cannot satisfy the smooth feeding tube feeding and unloading and large. The main design of sliding shoe supporting, torre watts, convex surface concave spherical body, etc. Work load calculation, analysis and design of shape and size.Keywords: mill ,sliding shoe bearings ,supporting analysis and designII目录前言 ........................................................................... ..................... 1 第1章粉磨工艺系统 (2)1.1 粉磨 ........................................................................... .. (2)1.1.1 粉碎的意义及分类 ..................................................... 2 1.1.2粉碎比及粒度表示 ...................................................... 2 1.1.3物料的易碎性和易磨性 ............................................... 3 1.2粉磨系统流程 (4)1.2.1开路流程及其特点 ...................................................... 4 1.2.2开路流程及其特点 (4)第2章球磨机的总体设计 (6)2.1 球磨机的工作原理 ............................................................... 6 2.2 球磨机的主要参数计算 (6)2.2.1 球磨机的临界转速n0 ..................................................6 2.2.2 球磨机的理论适宜转速n (7)2.2.3转速比? (7)2.2.4 磨机的实际工作转速 (8)2.2.5 磨机的功率 ................................................................. 8 2.2.6磨机的生产能力 (10)第3章滑瓦设计计算 (11)3.1 概述 ........................................................................... (11)3.1.1 滑履载荷的计算 .....................................................11 3.2 滑履支撑的受力分析 ......................................................... 14 3.3 托瓦的设计计算 ................................................................. 15 3.4高压油腔的设计 ................................................................. 17 3.5 低压润滑系统布油槽的设计 .............................................. 18 3.6滑环的设计校核 ................................................................. 20 3.7凸凹球面体的设计及校核 .................................................. 20 3.8 底座的设计及校核 . (21)III3.9 底板的设计及校核 ............................................................. 21 第4章滑履轴承支承 (22)4.1 概述 ........................................................................... (22)4.1.1 履滑的工作原理 ....................................................... 22 4.1.2 滑瓦的基本设计参数和计数公式 ............................ 22 4.2 球磨机降低滑履温度的措施 .............................................. 24 结论 ........................................................................... ................... 26 谢辞 ........................................................................... ................... 27 参考文献 ........................................................................... ............... 28 附录 ........................................................................... ................... 29 外文资料翻译 ........................................................................... . (30)IV前言球磨机在建材行业应用广泛,是目前工业上广泛使用的细磨机械。

球磨机链传动结构设计研究

球磨机链传动结构设计研究作者:王绪科薛铜龙来源:《河南科技》2017年第19期摘要:本文以某公司生产的MQG2240型球磨机为研究对象,进行链式传动系统的结构改造设计。

结果表明,球磨机采用链传动代替齿轮传动在理论上是完全可行的,并且链传动球磨机具有齿轮传动所不具备的优势。

关键词:球磨机;链传动;结构设计;力学分析中图分类号:TD453 文献标识码:A 文章编号:1003-5168(2017)10-0083-02Research on Chain Drive Structure Design of Ball MillWang Xuke1,2 Xue Tonglong1(1.Henan Polytechnic University, Jiaozuo Henan 454000;2.Henan College of Industry & Information Technology,Jiaozuo Henan 454000)Abstract: This paper used the MQG2240 ball mill as the research object, the structure of the ball mill chain drive system was designed. The results showed that it was theoretically feasible to use chain drive instead of gear drive in ball mill, and chain drive ball mill had the advantage that gear transmission does not have.Keywords: ball mill;chain drive;structural design;mechanics analysis球磨机是细化固体物料的重要设备,在冶金、水泥生产等行业得到了广泛的应用。

Φ3×11M水泥磨总体设计及传动部件设计.

目录0引言 (11Φ3×11m磨机传动部分设计 (2 1.1 磨机传动装置 (21.2 磨机传动的特点 (21.3 传动方式的比较 (21.4 电动机的选型 (31.5 传动方式的确定 (51.6 磨机速比的确定 (51.7 磨机大小齿轮的计算 (61.8 磨机辅助传动装置 (101.9 联轴节和离合器的选择 (11 1.10 磨机传动装置的润滑 (112Φ3×11m磨机的总体设计 (12 2.1 磨机的中心高度 (132.2 磨机传动装置布置 (142.3 磨机的间距 (142.4 磨机筒体的主要有效尺寸 (15 2.5 磨体的伸缩 (172.6 磨机的转向 (182.7 磨机的基础 (182.8 磨机的用水量 (192.9 安全防护 (203 预期结果 (214 结论 (22致谢 (23参考文献 (24附件清单 (250 引言在Φ3×11m磨机传动部分的设计中;拟订传动方案、绘制运动简图是进行装配图设计必不可少的一般工作机器通常是由原动机、传动装置和工作装置三个基本职能部分组成。

传动装置传送原动机的动力、变换其运动,以实现工作装置预定的工作要求,它是机器的主要组成部分。

实践证明,传动装置的重量和成本通常在整台机器中占有很大的比重;机器的工作性能和运转费用在很大程度上也取决于传动装置的性能、质量及设计布局的合理性。

由此可见,在机器设计中合理拟订传动方案具有重要意义。

在Φ3×11m磨机传动部分的设计中;拟订传动方案、绘制运动简图是进行装配图设计必不可少的、极为重要的依据。

传动装置包含很多机件。

这些机件的材料和具体的结构、尺寸并不能从运动简图中反映出来,而必须通过强度或刚度等计算和结构设计来确定。

组成传动装置的各机件,并非彼此孤立,而是互相关联和制约、有机的组织在一起。

那么,首先应该选择哪些机件进行强度、刚度等计算和结构设计呢?正确的回答应该是“由主到次、由粗到细”。

球磨机传动装置设计(传动)

目录一、设计任务书1.设计目的 (2)2.设计内容(包括:题目、简图、使用要求、已知条件、设计任务) (2)二、传动装置的总体设计及初步计算1.球磨机的基本参数 (4)2.总体方案确定 (4)3.选择电动机 (5)4.确定传动装置总传动比,分配各级传动比 (6)5.传动装置的运动参数和动力参数 (6)三、传动装置的运动和动力参数及传动件的设计计算1.带传动的设计计算 (7)2.开式齿轮传动的设计计算 (9)3.计算各轴的运动和动力参数…………………………………………………………………………9、11四、球磨机罐体及轴系设计1.罐体结构设计 (11)2.支撑辊及其轴系的设计计算 (12)3.小齿轮轴系的设计计算 (14)五、设计联接螺栓 (17)六、设计开启门 (18)七、设计总结及体会 (18)八、参考资料 (19)一、设计任务书1、设计目的(1)总结和综合运用已经学过的有关知识,分析和解决工程实际问题。

(2)学习机械设计的一般方法,了解和掌握常用机械零件,机械传动装置和简单机械的设计过程。

(3)进行基本技能的训练,例如计算、绘制方案草图、运用设计资料、查阅机械设计手册、标准、规范以及运用经验数据进行经验估算等。

2、设计内容(1)题目:实验室使用的球磨机罐体(2)简图:1、电动机2、带传动3、齿轮传动4、支承辊5、球磨机筒体6、轴承3、使用要求(1)球磨机研磨物料20KG(2)每天工作8小时(3)要求工作平稳(允许有轻微冲击)(4)使用折旧期5年4、已知条件(1)粉碎效率90%(2)制造方式为单件生产5、设计任务(1)总体方案设计:方案比较并确定最佳方案球磨机的基本参数计算选择电动机确定各传动件的传动比(2)传动件的设计计算带传动的设计计算开式齿轮的传动设计计算计算各轴的运动和动力参数(3)球磨机罐体设计及轴系设计:罐体结构设计支撑辊及其轴系的设计计算小齿轮轴系的设计计算(4)设计连接螺栓(5)设计开启门(6)设计总结及体会(7)参考资料另外,绘制A1图幅球磨机总装配图一张、A3小齿轮轴系草图及受力分析、A3小齿轮轴系零件图二.传动装置的传动装置的总体设计及初步计算3.选择电动机1)球磨机所需功率Pw2)总传动效率aη3)电动机实际功率Pd 选择电动机:主要性能表:外形尺寸:0.8142.8620 1.10.2220.10.47354.060.10.9+⎛⎫=⨯⨯⨯⨯⨯⎪⎝⎭G:球磨机的装载量,G=G1+G0=K:电动机的储备系数,K取1.1;η:粉碎效率,已知η=90%。

球磨机传动装置设计共88页文档

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去余香。

球磨机传动装置设计4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

Φ900×900溢流型球磨机传动系统设计

1绪论1.1课题的背景及研究目的溢流型球磨机广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑色与有色金属选矿以及玻璃陶瓷等生产行业,特别是在选矿行业中应用最为普遍的粉磨机械。

溢流型球磨机由给料部、出料部、回转部、传动部(减速机,小传动齿轮,电机,电控)等主要部分组成。

中空轴采用铸钢件,内衬可拆换,回转大齿轮采用铸件滚齿加工,筒体内镶有耐磨衬板,具有良好的耐磨性。

本机运转平稳,工作可靠。

溢流型球磨机为卧式筒形旋转装置,外沿齿轮传动。

物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。

物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。

粉状物通过卸料箅板排出,完成粉磨作业。

溢流型球磨机是在物料湿水状态下工作的磨机,与干式球磨机最大区别在于端盖为锥形,端盖上只有一个波峰衬板,采用优质的高锰钢作衬板,耐磨,噪音小,工作效率高。

最大优点是可以高精度选取低品位磁性铁矿石,可以选取任一粒度,随时可以丢弃粗粒尾矿。

该设备投资低,见效快。

国外生产的球磨机传动方式有下述三种(1)电动机通过小齿轮和大齿圈传动(2)中心传动,即电动机通过减速器带动中空轴颈的延长部分(3)电动机的转子直接装在筒体或中空轴颈的延长部分上,定子固定于地基上,构成所谓“无齿轮传动”。

此时,采用超低速同步电动机,其转速等于球磨机的转速,适用于传动功率7500kw以上。

球磨机的给料是由给矿器完成的。

给矿器固定于球磨机的中空轴颈上并随中空轴颈一起传动。

常用的给矿器有鼓形、蜗形和联合给矿器三种。

球磨机的筒体、端盖、中空轴颈等处都敷有衬板。

筒体衬板除保护筒体外,还对磨矿介质的运动规律和磨矿效率有影响,当衬板较平滑时,对磨矿介质的提升作用较弱,冲击作用较小,而研磨作用较强。

衬板还要求耐磨损。

球磨机传动部件设计

摘要:球磨机是物料被破碎之后,再进行粉碎的关键设备。

它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑色与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

本次设计就是围绕其基本结构及加工原理进行选择和设计的。

关键词:筒体,轴承,轴承座,球磨机变频改造,传动装置和粉磨装置Picked to : ball mill is used to be broken after another smash keyequipment. It is widely used in cement, silicate products, new building materials, fire-proof material, fertilizer, black pottery, glass and metal processing and production industry, of ores and other materials may be difficult for dry - or wet sexual Fenmo. The current design is centered on the basic structure and principles for the selection and design process.Keyword :receiver, bearings, bearings Block, ball mill frequency conversion transformation, transmission device and fenmo devices。

引言数控切割机行业一直以来,都是许多兵家相争相克的世界,那么它在未来的发展现状以及走向趋势来说,则是存有许多安全隐患和竞争力的,因为毕竟数控切割机这个企业领域,它所开设的区域以及幅度来说,都是非常广泛以及迅速的,所以说,它不同与其它器械行业,数控切割机在其未来的发展以及走向上,也是存有非常大的利润空间的。

球磨机传动装置设计

❖设计计算传动件时,需要知道各轴的功率、转 速、转矩,因此应将工作机上的功率、转速、 转矩推算到各轴上。

❖如果一传动装置从电动机到工作机有两根轴, 依次为 I、II轴,则:

5.传动装置的运动和动力参数

❖ 1)各轴转速

n nd i带

n n /i齿轮

式中 nd:电动机的满载转速,r/min;nI、nII分别为 I、 II轴的转速,r/min;I 轴为高速轴、II轴为低速轴。

❖ 2)各轴功率

P Pd 带 P P齿轮 轴承

式中: Pd电动机的输出功率,kW;PI、PII 依次I、II、轴 输入功率,kW。

3) 各轴转矩

T Tdi带带

TTi齿轮 齿轮 轴承

式中:Td 电动机的输出转矩,N·m;

Td

9550Pd nd

各轴的动力参数

轴号

传动比i

效率

功率 (kW)

由表12-10,z1=20, YFS1 =4.36

二、传动装置的总体设计及初步计算

1.球磨机的基本参数(见《手册》P19)

1)研磨介质的合理载量G0 G1=0.14G0

式中: G1:研磨物料(kg),已知条件可知G1=20kg; G0:研磨介质(钢球)的合理装载量(kg)。 得到 G0=G1/0.14=

2)计算罐体体积V

G0=Vγψ

式中: V:罐体容积(m^3) γ:研磨介质(钢球)的比重,γ取4800kg/m^3 ψ:研磨介质的填充系数,对于干式球磨机ψ取0.3。

考虑到安装和罐体的尺寸,大齿轮需做成齿圈和罐体相连,因此i齿 可取大一些,i齿=5

开式圆柱齿轮传动比推荐范围为≤8(见《手册》P44) 对于一般齿轮传动, 当传动比i<8可采用单级传动; 当i>8时, 宜采用多级传动, 以免 传动装置的外廓尺寸过大。 直齿圆柱齿轮的传动比一般取i≤3, 最大可达5; 斜齿圆柱 齿轮的传动比可大些, 取i≤5, 最大可达8。 在已知总传动比要求时,如何合理选择和分配各级传动比,见教材第二十一章简易机械 设计。

粉碎机专用传动装置设计【毕业作品】

粉碎机专用传动装置设计摘要本设计是粉碎机的专用传动装置,单级蜗轮蜗杆减速器的设计过程。

首先进行了传动方案的选取,选择蜗轮蜗杆减速器作为传动装置,然后进行减速器的设计计算,包括选择电动机、设计齿轮传动、轴的结构设计、选择并验算滚动轴承、选择并验算联轴器、校核平键联接、选择齿轮传动和轴承的润滑方式九部分内容。

绘制减速器的装配草图,和零件图,并且运用AutoCAD软件进行齿轮减速器的二维平面设计。

本次设计综合运用机械设计、机械制图、机械制造基础、几何精度、理论力学、材料力学、机械原理等知识,进行结构设计,并完成粉碎机机传动装置中减速器装配图、零件图设计及主要零件的工艺、工装设计。

关键词:蜗轮蜗杆传动传动比传动效率、轴承的选用与校核、轴的设计与校核。

Special mill transmission device designAbstractthe design of charging machine dedicated transmission device, single-stage worm gear and worm gear reducer design process. First gives a brief introduction of the transmission scheme, select the worm gear and worm gear reducer as transmission device, and then to the design and calculation of speed reducer, including selecting motor, gear transmission design, shaft structure design, selection and calculation of rolling bearing, selecting and calculating the coupling, check key link, and the choice of gear and bearing lubrication way nine parts. Use AutoCAD software for 2 d plane design of gear reducer, complete reducer two-dimensional plane part drawing and assembly drawing. The design of the integrated use of mechanical design, mechanical drawing, mechanical manufacturing base, geometric accuracy, theoretical mechanics, material mechanics, mechanical principle, such as knowledge, structural design, and complete the loading pattern in gear reducer assembly drawing, part drawing design and main parts in process and equipment design.Keywords: worm gear and worm drive gear ratio transmission efficiency,Bearing shaft and checking of selection, design and check.目录前言 (1)1 总体方案设计 (3)1.1 电动机选择 (3)1.2 选择电动机容量 (3)1.3 确定电动机功率 (3)1.4 确定电动机转速 (3)2 传动方案的确定 (4)2.1计算总传动比: (4)2.2 分配减速器的各级传动比: (4)2.3 计算各轴运动和动力参数 (4)3 传动零件的设计计算 (6)3.1 齿轮设计 (6)3.1.1 选材、精度 (6)3.1.2 初步计算小齿轮直径 (6)3.1.3确定齿轮的基本参数 (7)3.2 蜗轮蜗杆设计 (7)3.2.1 选择传动精度等级,材料 (7)3.2.2 确定蜗杆,涡轮齿数 (8)3.2.3 确定涡轮许用接触应力 (8)3.2.4 接触强度设计 (8)3.2.5 主要几何尺寸计算 (9)3.2.6 计算涡轮的圆周速度和传动效率 (9)3.2.7 校核接触强度 (10)3.2.8 轮齿弯曲强度校核 (10)3.2.9 蜗杆轴刚度验算 (11)4 轴的设计计算 (13)4.1 I轴的设计计算 (13)4.1.1 求轴I的动力参数 (13)4.1.2 求作用在蜗杆蜗轮上的力 (13)4.1.3初步确定轴的最小直径 (13)4.1.4 拟定轴上零件的装配方案 (14)4.1.5 轴上零件的周向定位 (15)4.1.6 确定轴上圆角和倒角尺寸 (15)4.1.7 轴的强度计算 (15)4.2 II轴的设计计算 (16)4.2.1 轴II的动力参数 (16)4.2.2 求作用在齿轮上的力 (17)4.2.3 确定轴的直径 (17)4.2.4 轴的机构设计 (17)4.2.5 轴上零件的周向定位 (18)4.2.6 确定轴上圆角和倒角尺寸 (18)4.3 III轴的设计计算 (19)4.3.1 III轴的应力参数 (19)4.3.2 III轴的动力参数 (19)4.3.3 求作用在齿轮上的力 (19)4.3.4 初步确定轴的最小直径 (19)4.3.5 轴的机构设计 (20)4.3.6 轴上零件的周向定位 (21)4.3.7 确定轴上圆角和倒角尺寸 (21)5 箱体尺寸的设计 (22)6 润滑与密封 (24)6.1 齿轮、蜗杆及蜗轮的润滑 (24)6.2 滚动轴承的润滑 (24)6.3 油标及排油装置 (24)6.4 密封形式的选择 (24)7 技术要求 (26)结论 (27)参考文献 (28)致谢 (29)前言减速器是原动机和工作机之间的独立的闭式传动装置,是一种相对精密的机械,使用它的目的是用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

球磨机设计(传动)

球磨机设计(传动)球磨机是一种广泛用于现代制造业的设备,它主要用于将物料粉碎成细小的颗粒或混合物。

在球磨机中,物料被置于旋转的圆筒中,并与圆筒内的球体一起旋转。

这些球体会掉下来并碾碎物料,从而实现粉碎的目的。

对于球磨机的传动系统来说,最重要的是要确保它的可靠性和高效性。

传动系统可以分为两类,即主传动和协传动。

主传动是指直接驱动球磨机旋转的传动系统,而协传动则是指其他附加的传动系统,例如给进和排出物料的传动装置。

主传动通常使用电机、减速器和链或齿轮传动装置,用于将电机提供的动力传递到球磨机的圆筒上,以实现圆筒的旋转。

电机和减速器是主传动中最重要的部件,它们的质量和性能对系统的整体效率具有重要影响。

在设计主传动时,需要考虑一些关键参数,例如旋转速度、载荷能力、传动比、机械效率等。

从运行效率的角度来看,传动比应根据磨矿情况和生产需求合理确定。

太高的传动比会导致电机负载过大,而太低的传动比则会减少磨矿效率。

此外,传动装置和链条或齿轮也需要经常检查和维护,以确保其运行稳定和可靠。

协传动通常包括给进和排出物料的传动装置。

它们通常由电动机、减速器和链条或齿轮传动装置组成,用于控制物料的进出量。

这些传动装置的质量和性能对整个系统的效率和生产能力具有重要影响。

和主传动一样,这些传动装置也需要经常检查和维护,以确保其正常运行。

总体来说,球磨机的传动系统是整个系统中非常关键的一环。

一个好的设计需要考虑各种因素,以确保传动系统的稳定性、可靠性和高效性。

只有在设计和维护得当的情况下,球磨机的传动系统才能真正发挥出它的优势,并为现代工业的持续发展做出贡献。

建材水泥设备齿轮传动装置部分

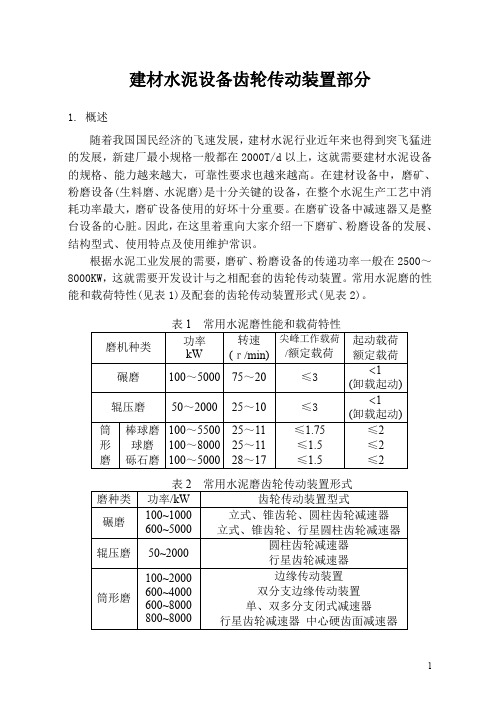

建材水泥设备齿轮传动装置部分1. 概述随着我国国民经济的飞速发展,建材水泥行业近年来也得到突飞猛进的发展,新建厂最小规格一般都在2000T/d以上,这就需要建材水泥设备的规格、能力越来越大,可靠性要求也越来越高。

在建材设备中,磨矿、粉磨设备(生料磨、水泥磨)是十分关键的设备,在整个水泥生产工艺中消耗功率最大,磨矿设备使用的好坏十分重要。

在磨矿设备中减速器又是整台设备的心脏。

因此,在这里着重向大家介绍一下磨矿、粉磨设备的发展、结构型式、使用特点及使用维护常识。

根据水泥工业发展的需要,磨矿、粉磨设备的传递功率一般在2500~8000KW,这就需要开发设计与之相配套的齿轮传动装置。

常用水泥磨的性能和载荷特性(见表1)及配套的齿轮传动装置形式(见表2)。

筒形磨减速器分边缘传动和中心传动,减速器的输出轴与磨机中心线在同一直线上,电动机经由减速器后直接与磨机联接,这种传动称为中心传动,为此,就上述两种传动型式重点讲述。

2. 结构型式和工作原理2.1 碾磨减速器碾磨是依靠辊轮对物料施加巨大的碾压力,从而将物料碾碎。

碾磨减速器主要结构型式是立式圆锥―圆柱齿轮减速器,如我公司80年代就开发成功的ZSJ2800减速器,该减速器传递功率400kW ,主要用于20万kW 及30万kW 发电机组,其结构如图1所示,属于一级圆锥(克林伯格齿制、硬齿面)+两级圆柱齿轮的正交传动,机体采用焊接结构。

它具有较高的抗冲击性,这种减速器关键件是承受几乎整个磨机重量和加碾压力的推力轴承,推力轴承可选用大型双列滚子轴承,也可以采用滑动轴承,现已编制出的ZSJ 立磨减速器标准(JB T6124-92),用于火力发电辊型磨煤机,建材等类似的传动设备。

ZSJ2800减速器已生产120余台。

另外我公司还开发了属于同类型结构的、用于60万kW 发电机组的KV3350减速器,同样可用于火力发电辊型磨煤机,建材等类似的传动设备。

图1. ZSJ2800减速器结构示意图2.2 辊压机减速器辊压磨两个辊子需分别驱动,且功率不等,转矩波动较大,机组的冲击振动也较大,采用的型式有圆柱齿轮减速器及行星齿轮减速器,随着齿轮技术的发展,现主要采用行星齿轮减速器,其传动装置示意图见图2所示。

球磨机传动装置设计

球磨机传动装置设计球磨机是一种常用的磨料设备,用于对材料进行研磨。

球磨机的传动装置设计对于球磨机整体性能的影响非常重要。

本文将对球磨机传动装置的设计进行详细阐述。

1.传动装置设计的目标传动装置设计的主要目标是实现球磨机的平稳运行、高效能研磨以及减少能源消耗。

此外,还需考虑传动装置的可靠性、维护方便性和可操作性等。

2.传动方式选择球磨机的传动方式有多种,常见的有辊轴式传动和齿轮传动。

辊轴式传动结构简单,对材料研磨效果好,但效率相对较低。

齿轮传动则具有传动效率高和能够适应大扭矩的特点。

根据具体需求,可以选择合适的传动方式。

3.传动比计算传动比是指输入轴和输出轴的转速之比。

通过合理选择传动比,可以实现所需的研磨效果。

一般情况下,传动比选择在1:1~1:5之间较为常见。

传动比的计算需要考虑工作负荷、研磨介质和所需的研磨效果等多个因素。

4.传动装置的布局传动装置的布局需要充分考虑球磨机的结构特点和工作条件。

传动装置通常由电机、减速机和传动轴等组成。

在布局设计中,需要将减速机安装在合适的位置,以保证传动链的正常工作。

此外,还需要考虑充分利用球磨机的整个空间,减少传动装置的体积和重量。

5.传动装置的选型与设计传动装置的选型需要根据球磨机的工作负荷、转速要求和传动比等因素进行综合考虑。

常见的减速机有齿轮减速机、行星减速机和高柔性齿轮减速机等。

在选型过程中,需要综合考虑传动效率、噪音、振动和寿命等指标。

选定减速机后,还需根据具体要求设计传动轴和连接件。

6.传动装置的润滑与维护传动装置在正常工作中需要进行润滑和维护。

合理的润滑可以减少摩擦和磨损,延长传动装置的寿命。

常见的润滑方式有润滑油浸润和润滑脂润滑等。

此外,还需要定期检查传动装置的各个部件,及时发现并修复故障。

7.传动装置的安全保护措施为了确保球磨机的安全运行,传动装置需要添加相应的安全保护措施。

常见的安全保护措施有过载保护装置、断电保护装置和防护罩等。

这些措施可以防止由于工作过载或其他意外情况而对设备和工作人员造成伤害。

球磨机传动装置设计汇总

球磨机传动装置设计球磨机是物料被破碎之后,再进行粉碎的关键设备。

它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业。

他的优点如下:对各种性质的物料的适应性强,如硬的软的脆的韧的等都能磨粉。

犹豫可制成各种大小规格的球磨机,因而能适应各种生产能力的要求,小至实验室球磨机,每小时产量仅几百克,大至每小时产量200-300吨。

能连续生产,生产能力较高,可满足现代大规模工业生产的需要,粉碎比大,可达到300以上,易于调整与控制物料细度,产品颗粒均匀混合作用好。

可适应不同的情况下进行操作,即可进行干法作业也可适应湿法作业,还可以把干燥和粉末合并一起同时进行。

结构简单,易于更换,能长期连续运转。

球磨机存在如下缺点:1.球磨机配置相当昂贵:由于球磨机筒体转速和很低(每分钟15~25转),如用普通电动机驱动,则需配置昂贵的减速装置。

2.生产成本高:研磨体在冲击和研磨物料的同时,本身也要受到磨剥,筒体内的衬板等零件也被磨剥,因此在整个水泥生产过程中,粉碎作业(生料制备、磨水泥)所消耗的铁板量很多,据分析,大约每生产一吨水泥的钢铁消耗为1公斤左右。

3.工作效率低:在生产水泥的过程中,用于粉碎作业的电量约占全厂的2/3,据统计,每生产一吨水泥的耗电量不低于70千瓦小时,但这部分电能的有效利用率却很低,据分析,水泥球磨机输入的功率用于粉碎物料(做有用功)的功率消耗只占一小部分,约5%~7%,而绝大部分电能消耗于其他方面,主要是转变为热能和声能而消失掉,这是一项很大的浪费。

4.体型笨重:大型球磨机的总重量可大几百吨以上近年来,在改进传统圆锥破碎机的基础上美国AC公司推出高能圆锥破碎机,俄罗斯乌拉尔重型机械厂推出惯性圆锥破碎机,德国Krupp polgsius公司等推出滚压机以及各国推出的新型颚式破碎机等高效节能破碎设备大幅度降低了破碎产品粒度,提高了磨机产量,降低了单位原矿的电耗。

球磨机传动装置设计说明书

球磨机传动装置设计说明书目录1.球磨机的总体初步设计 (3)2 球磨机的传动装置总体初步设计 (4)3电机的选择及有关公式 (6)4 球磨机传动详细计算 (8)5结论 (11)6参考文献 (12)1 球磨机的总体初步设计1.1 球磨机的工作原理球磨机的主要工作部分是一个装在两个大型轴承上水平放置的回转筒体,筒体用隔仓板分为几个仓室,在各仓内装有一定形状和大小的研磨体。

研磨体一般为钢球、钢段、钢棒、卵石、砾石和瓷球等。

为了防止筒体被磨损,在筒体内壁装有衬板。

当磨机回转时,研磨体在离心力和与筒体内壁的衬板面产生的摩擦力的作用下,贴附在筒体内壁的衬板面上,随筒体一起回转,并被带到一定高度,在重力作用下自由下落,下落时研磨体像抛射体一样,冲击底部的物料把物料击碎。

研磨体上升、下落的循环运动是周而复始的。

此外,在磨机回转的过程中,研磨体还产生滑动和滚动,因而研磨体、衬板与物料之间发生研磨作用,使物料磨细。

由于进料端不断喂入新物料,使进料与出料端物料之间存在着能强制物料流动,并且研磨体下落时冲击物料产生轴向推力迫使物料流动,另磨内气流运动也帮助物料流动。

因此,磨机筒体虽然是水平放置,但物料却可以由进料端缓慢流向出料端,完成粉磨作业。

1)水泥厂球磨机初步设计(如图1所示)。

1.电机2.带传动3.齿轮传动4.滚轮5.球磨机筒体6.轴承a.电机、小带轮轴b.大带轮轴c.大齿轮、筒体轴心2 球磨机的传动装置总体初步设计从球磨机的基本参数计算可算出本设计的传动比i=18.098,在15到30的范围之内,初步拟订以下四种方案进行选择各种传动方案论证3电机的选择及有关公式计算内容球磨机所需功率:(kw)D 0.222V P )(8.02ηKn VG ⨯⨯⨯=式中:V :球磨机的有效容积,D:球磨机的内径, G :球磨机的装载量,G=G 1+G 0 K :电动机的储备系数,; η:粉碎效率,。

总实ηP/=P表2 主要性能同步转速(r/min)最大转矩(N •m )21.23 11.04表3 外型尺寸(mm )中心距 H外廓尺寸 L ×(AC/2+AD)×HD 安装尺寸 A ×B轴伸尺寸D ×E平键尺寸 F ×G图2 电动机外型尺寸/n2i 电总n =又有 齿轮带总i i i ⨯=采用第二种传动方案,即带传动和一对开式齿轮传动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球磨机传动装置设计球磨机是物料被破碎之后,再进行粉碎的关键设备。

它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业。

他的优点如下:对各种性质的物料的适应性强,如硬的软的脆的韧的等都能磨粉。

犹豫可制成各种大小规格的球磨机,因而能适应各种生产能力的要求,小至实验室球磨机,每小时产量仅几百克,大至每小时产量200-300吨。

能连续生产,生产能力较高,可满足现代大规模工业生产的需要,粉碎比大,可达到300以上,易于调整与控制物料细度,产品颗粒均匀混合作用好。

可适应不同的情况下进行操作,即可进行干法作业也可适应湿法作业,还可以把干燥和粉末合并一起同时进行。

结构简单,易于更换,能长期连续运转。

球磨机存在如下缺点:1.球磨机配置相当昂贵:由于球磨机筒体转速和很低(每分钟15~25转),如用普通电动机驱动,则需配置昂贵的减速装置。

2.生产成本高:研磨体在冲击和研磨物料的同时,本身也要受到磨剥,筒体内的衬板等零件也被磨剥,因此在整个水泥生产过程中,粉碎作业(生料制备、磨水泥)所消耗的铁板量很多,据分析,大约每生产一吨水泥的钢铁消耗为1公斤左右。

3.工作效率低:在生产水泥的过程中,用于粉碎作业的电量约占全厂的2/3,据统计,每生产一吨水泥的耗电量不低于70千瓦小时,但这部分电能的有效利用率却很低,据分析,水泥球磨机输入的功率用于粉碎物料(做有用功)的功率消耗只占一小部分,约5%~7%,而绝大部分电能消耗于其他方面,主要是转变为热能和声能而消失掉,这是一项很大的浪费。

4.体型笨重:大型球磨机的总重量可大几百吨以上近年来,在改进传统圆锥破碎机的基础上美国AC公司推出高能圆锥破碎机,俄罗斯乌拉尔重型机械厂推出惯性圆锥破碎机,德国Krupp polgsius公司等推出滚压机以及各国推出的新型颚式破碎机等高效节能破碎设备大幅度降低了破碎产品粒度,提高了磨机产量,降低了单位原矿的电耗。

从1985年滚压机问世以来,首先在水泥行业推广应用,其增产节电所带来的经济效益引起了国际水泥行业极大的兴趣与关注。

未来在破碎粉磨作业上,球磨机依然有很大的发展空间,所以,对球磨机进行设计在改进是很有必要并有重大意义的。

研究的基本内容、拟采用的技术方案、措施球磨机是一种体重低速重载恒转速有冲击的机械,目前球磨机船东的最大功率已达到10000kw以上。

当电机转速为750r/min时,整个系统的减速比相当于30-58,对于这种大功率,大速比的传动,在技术上必须给与充分重视。

由于以上特点,球磨机的传动形式是多种多样的,主要根据球磨机的规格大小,加工制造水平,传动效率使用维护和综合经济指标等方面进行选择,球磨机的传动方式:边缘传动,中心传动,无齿轮传动,辅助传动,而中心传动是由电机通过减速机带动球磨机,减速机的输出轴与球磨机的中心线在同一条直线上。

中心传动分单传动和双传动两种。

随着大型减速机技术的发展,中心传动被广泛应用于1000kw以上的管磨机传动中,无齿轮传动是管磨机大型化过程中出现的一种新型传动方式,即环形马达传动。

由低速同步电机直接带动筒体,筒体即为其转子,中间不再用减速机或齿轮减速。

由于电机转速极低,如果仍然采用50Hz电源,电机需要几百级才能满足磨机对转速的要求,这不但制造困难,而且效率极低,通过变频装置减速,使磨机在最适宜的转速下运转,以取得较理想的技术经济指标。

辅助传动主要用于装卸研磨体时便于把磨门对正,安装衬板和隔舱板时,可以方便的把磨机转到需要的方位上。

但是此次由于转速低就选用了低速同步电动机边缘单传动系统设计。

传动方案:电动机-联轴节-小齿轮-大齿轮-磨机筒体。

电动机和联轴器关于磨机筒体中性线对称。

传动系统的设计磨机传动或者磨机的传动装置就是将电动机的动力通过一系列的装置传递到磨机上,使其转动的装置。

包括电动机,联轴器,减速器,大小齿轮,辅助传动等。

磨机的主流传动方式有以下几种:1.中心传动如果减速器可靠,此种传动方式传动效率高,维护工作量小,比较容易实现长期连续安全的运转。

但由于其减速器制造困难,所以造价偏高。

2.边缘传动由于其制造简单,造价低,并且由于现在工艺技术的发展使得齿轮制造达到了高精度,所以,边缘传动得到了极大的发展。

3.无齿轮传动由于其造价高昂,技术复杂,又不宜应用在功率小于4000kw的磨机传动上,所以应用很少。

由上述对比可以发现,本次传动方式采用边缘传动。

本次设计采用单边缘传动,这是当前应用最广的传动方式之一。

相比于其他传动方式而言,边缘传动装置的造价仅为磨机本体的32%,圆柱齿轮减速器中心传动的造价增加到磨机本体的88%,行星齿轮减速器中心传动的造价相当于磨机的本体,而无齿轮直接传动装置的造价为磨机本体的1.5倍。

同时,如果将设备费厂房建筑费和安装费等统统考虑进去,中心传动约比边缘贵6%,而无齿轮直接传动比中兴传动贵约8%。

所以在满足功率运转要求的情况下,边缘传动是很有优势的。

尤其对大型磨机而言更是如此。

1.1电机的选择电机的选择需要将电气与机械进行综合考虑,包括磨机的负载特性和电力拖动的要求。

(一)磨机的负载特性1.磨机的工作转速恒定是能够满足操作要求的,因此,一般来说电动机不需要调速。

2.磨机是水泥厂中最大的用电设备。

3.磨机除了在启动和停车时载荷稍有摆动外,在正常载荷中是基本稳定的。

4.磨机是重载启动的设备。

在启动时,电动机的起动转矩必须大于或者等于墨迹的静态转矩与加速转矩之和。

实验表明,启动转矩为1.1-1.5倍的负载转矩是足够的。

(二)电力拖动的要求1.电动机电动机在能够提供磨机所必需的起动转矩和正常运转转矩的前提下,期标称容量应为磨机实际需要功率的 1.0-1.2倍。

对大型装置而言,有1.0-1.1倍就足够用。

2.启动要求由于磨机电动机的容量很大,所以对期启动电流必须加以限制。

应以不会显著影响供电电网的电压为原则。

3.电动机的功率因数功率因数的高低是体现工厂用电经济性的主要指标,功率因数低,就意味着大量的无功功率在网路上的浪费。

4.电源电压目前我国的标准电压低压---220v,380v高压---3000v,6000v综上所述,本次设计我们采用三相异步电动机,型号为YR1000-8/1180,其满载转速为n=742r/min。

根据课题要求球磨机的转速n=17.7r/min。

安装尺寸如下图所示。

图1 电机参数1.2传动系统根据所选电动机的不同,有以下几种典型的传动系统:1.高速高起动转矩电动机→三角皮带轮→刚性联轴器→开式大小齿轮→磨机此传动系统占地面积大,可靠度不大,效率很低,属于比较落后的传动方式。

2.低速高起动转矩电动机→联轴节→大小开式齿轮→磨机此种传动系统最简单,如果采用短轴则布置更为紧凑,外观更简单,但从缓和冲击来说,还是采用长轴较好。

3.低速低速起动转矩电动机→离合器→开式大小齿轮→磨机此种系统较为复杂,采用离合器,对维修保养有了更高的要求。

4.高速高起动转矩电动机→弹性柱销联轴器→单机减速器→联轴节→大小开式齿轮→磨机此种传动系统在中小型磨机上最为普遍。

5.高速高起动转矩电动机→联轴节→单节减速器→弹性膜片联轴节→开式大小齿轮→磨机此种系统采用弹性膜片联轴节,在使用上比较可靠。

6.高速高启动转矩电动机→离合器→减速器→联轴节→开式大小齿轮→磨机此次设计采用的是方式: 2 低速高起动转矩电动机→联轴节→大小开式齿轮→磨机如下图所示图2 边缘单传动方式1.3速比的确定传动装置的设计是在磨机传动功率和磨机转速已定的条件下进行的。

在相同条件下,转速越高的电动机,其造价就越低。

根据之前所选电动机计算传动装置的总速比:(1)式中为电动机的转速,r/min;为磨机的转速,r/min。

将电动机和磨机的转速代入式4-1得由于本次传动系统中有减速器,则总速比可用下式表示,即:(2)式中为减速器的速比;为大小齿轮的速比。

对于而言,其为大小齿轮齿数之比,根据机械设计知识可知,本次设计大小齿圈属开式齿轮,开式齿轮齿数比μ≤6,取=6。

则由公式(4-2)可知,=由此可以确定减速器型号。

1.4减速器的确定由上述计算中可以知道,减速器速比=8.38,查表可知为二级减速器ZL 型式中 P为输入功率n为输入轴转速此时P=0.98。

为电机功率P=0.98*1000=980kwn=742r/min所以T=12613.2 N·M根据上述计算的转矩以及前述电机的参数,初步选定本次的减速器型号为ZL100。

1.5大小齿轮的计算1.5.1大齿圈直径的确定大齿圈直径过大,不仅使得大齿圈的重量成倍增加,造价昂贵,给制造运输和安装带来很大困难,而且还会是占地增大。

如果结构和条件允许,应尽可能取小值。

有经验公式如下:d=(1.15-1.6)D式中 d---大齿圈的分度直径,mmD---磨机筒体的规格直径,mm此次给定D=3000mm取d=1.34D=1.34*3000=4020mm。

1.5.2齿形的确定当前应用在边缘传动磨机上大小齿轮的齿形主要是渐开线齿形。

不管装在什么工厂中的磨机,其工作环境是恶劣的,灰尘很大,虽然墨迹的大小齿轮有罩子,但密闭不良,再加上润滑条件的限制,很难保证润滑良好,因此,它基本上属于开式传动所以决定了墨迹的大小齿轮的破坏和失效的主要原因是磨损和胶合。

通过对大多数墨迹上大小齿轮的磨损情况的研究,发现采用大变位齿轮设计的齿轮寿命提高了2-5倍,同时具有承载能力高,运转平稳,噪音小,寿命长等优点。

鉴于斜齿有径向力存在,所以,本次设计齿轮齿形采用渐开线诗大变位直齿齿轮。

1.5.3模数的确定研究表明,小模数齿轮比大模数齿轮用得好,使用寿命长,同时小模数齿轮有以下优点:1.直径相近时,模数越小,则大小齿轮磨损越小。

2.模数小,噪音小,震动小,动载荷小。

3.模数越小越容易保证精度。

4.加工容易,成本低。

鉴于本次设计为Φ3*9球磨机,所以,此次设计的大小齿轮模数初步定为30.00mm。

1.5.4齿数的确定当大齿圈直径确定,模数也确定成功时,可以按照下式进行大齿圈的齿数确定计算出的大齿圈齿数可能为奇数,这时需根据情况调整,因为大齿圈要分为两半安装,故取其齿数为偶数,便于分开。

在此,可根据大齿轮齿数初步确定小齿轮齿数上述两式中分别为小齿轮与大齿轮齿数为大齿轮分度圆直径m为模数为大小齿轮传动比此时取=34所以= 取=22为保证齿轮不重复啮合,保证磨损均匀和运转平稳,大小齿轮的齿数应互质为质数,故符合要求。

表2 大小齿轮齿数134222大齿圈的设计2.1大齿圈与磨体的连接目前,大齿圈与磨体的链接形式基本上可分为七类:1.双键链接a.铆钉外露式双键链接这种连接的特点是加工面可以制得窄一些。