玻璃镜片生产流程图

镜片加工全流程作业简介

镜片加工全流程作业简介P1/29V1.0 铣磨(CG)一、加工作业标准书1.作业准备:1.1开机(倒角)电源,冷却液开关。

1.2备妥加工治具(千分表,百分表,归零镜片等),所加工之硝材.2.镜片之加工:2.1左手将手柄轻压至极限,同时右手指把镜片压入夹头。

2.2左手将手柄轻轻右移与砥石接触,切削开始。

2.3指示灯亮时表示加工完成,左手将手柄左移极限轻压,用右手拇指和食指将镜片取出。

3.检查:3.1△H:用归零镜片将千分表调到0.00,在加工镜片。

3.2厚度:右手拿百分表,左手拿镜片,使镜片中心与百分表触头接触测量。

3.3观:在灯光下检查是否有肚脐、刀痕、面粗度、偏肉。

注意事项:1-1冷却液是否充足。

1-2机器运转是否正常。

2-1分清A、B面。

2-2镜片放置夹具要平,夹具松紧要适中。

2-3在切削过程中不能压手柄。

2-4调整机前厚度要后退。

2-5作业中遇停电或异常、怪味,应立即关掉电源。

加工条件:1、砥石:¢10×6 (砥石速度一般设定在13m/s)2、夹具:¢153、测定环:外¢104、砥石粒度:300#5、磨耗度:1806、材质:S-TIHL3编制:标准化:审核:批准:实施日期:品质管理:检查项目:外观、△H(矢高差)、肉厚、倒角、有效径、偏弱。

检查重点:肚脐、刀痕、面粗度、偏肉、厚度、倒角、有效径。

工程图面(略)二、切削相关知识1、切削定义:利用车刀对玻璃毛坯表面的相对运动,从毛坯上切去多余的玻璃层,以获得所需要的形状、尺寸、表面粗糙度的加工称为切削加工。

切削量0.5-0.7mm,研削量0.1mm。

2、切削加工原理:工件轴与砥石轴必须在同一个水平面上,且夹角的正弦的大小与球面半径R近似成反比,砥石轴快速顺时针旋转,工件轴低速逆时针旋转,两个运动的轨迹的合成即形成球面。

(非球面允差0.005mm)3、角度设定:sin ∝ =DM/2(R±r)∝:砥石磨轮转动交角r: 砥石磨端面圆弧半径DM: 砥石中径R:球面半径R4、镜片加工方程式 X⒉+Y⒉+Z⒉=R⒉5、砥石选用(车刀)日本:1.4R〉DM〉¢/2国内:0.7¢/cos∝=2/3¢〈DM〈3/4¢6、砥石磨具(车刀)与磨料6.1磨具的磨料成分:金刚石C、刚玉、碳石硅、B4C6.2金刚石结构:金刚石层(含结合剂)→过滤层→砥石基体6.3结合剂分四大类,耐磨性由弱到强排序为:树脂→陶瓷→金属(铜铁硬制合金)→电镀6.4金刚石的粒度(直径大小):选择粒度一般常用150-320#7、曲率半径误差△H(根据球面方程可算得)球面形误差:∝=DM/sin(R±r)中心厚度误差±0.01mm另工作轴,砥石轴不共面0.03mm内不可以作业轴的径向跳动0.005-0.01mm不能加工8、冷却液型号、作用、喷射方法型号:水溶性、乳化液(洗净)、油性(求芯)作用:冷却、清洗、润滑、化学(溶化结合剂,使车刀保持自锐性)喷射方式:内喷、外喷、内外喷。

镜片加工工艺介绍 PPT

2.1.2 荒折工序(加工检查设备)

• 完品要求项目:中心厚度、R值、等厚差、外观(目视) • 加工设备及检查工具:

• 荒折的视频

2.2.1 砂挂工序(简介)

• 定义:就是使镜片表面的凹凸层深度减少,使镜片表面曲率半径的精 度或平面度进一步提高的一种作业工序。

2.3.3 研磨工序(工艺介绍)

2.3.3 研磨工序(工艺介绍)

研磨视频1 研磨视频2

2.3.4 研磨工序(加工能力)

外观:美国标准解析

80 - 50

最大的划伤宽度

最大的麻点外径

计量单位:千 分之一mm

80=0.080毫米

计量单位:百 分之一mm

50=0.50毫米

2.4.1 芯取工序(简介)

KJ-2(光进:Q875 适用成盘精磨

型号:Q8715 适用成盘精磨

2.2.3单片弹盘工艺(精磨)

荒折

前道砂挂

单片上盘

后道砂挂

检验 二 光 重 复

清洗

单片下盘

研磨

2.2.4多片弹盘工艺(精磨)

荒折

点胶

上盘

砂挂

检验 二 光 重 复

清洗

下盘

研磨

精磨视频

2.3.1 研磨工序(简介)

入库

荒折提检

领料

砂挂提检

荒折

入库

砂挂

研磨

外观全检

寸法抽检

入库

清洗

芯取

领料 清洗

镀前检

镀膜检查 镀膜

领料

中检

入库

领料

入库

清洗

清洗 胶合

第二面镀膜

出货

入库

品保抽检 成品检查

镜片加工的一般流程

芯取(DC)

将研磨后两个面的曲率中心(光轴)与芯取机 (镜片外圆的切削机械)的回转轴合致

镀膜(CO)

第4道就是清洗,是将抛光过后的镜片将起表面的抛光粉清洗干净. 双凹镜片: 先加工S面 6装有成品镜片的盘子要加盖; 第4道就是清洗,是将抛光过后的镜片将起表面的抛光粉清洗干净. 那时候的玻璃极不均匀,多泡沫。 第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0. 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜 。 加工治工具及检具:荒折夹具、KCG夹具、夹具套环、 荒折砥石、量圈、归零镜片、偏肉检具、千分表等。 在空化现象中氯泡闭合时形成超过1000个大氯压的瞬间高压,连续不断產生瞬间高压,就象一连串小爆炸不断地轰击被清洗的物 体表面,使物体表面及缝隙中的污垢迅速剥离达到高质量、高效率的清洗目的。 第3道就是抛光工序,是将精磨镜片在一次抛光,这道工序主要是把外观做的更好。 4加工顺序: 超声波的物理作用:由超声波发生器内的电路振谐產生高於20kHZ的超声波功率信号,通过换能器的逆压效应转换成高频的机械振荡 ,再以振动的形式辐射到清洗介质中,超声波在清洗介质中疏密相间地向前辐射,使液体中產生数以万计的微小氯泡,这些微小氯泡 是在超声波纵向传播的负压区形成及生长,而在正压区迅速闭合,这种微小氯泡的形成、生长、迅速闭合的现象称為空化现象。 然后经长时间缓慢地降温,以免玻璃块产生内应力。 双凸镜片:先加工D面 4搬动装有镜片的盘子或篮子时,须从底部托起,高度不可过肩,搬动时须看清前面的状态; 受入检(KX65) →荒折(CG) →砂掛(SC) →研磨(PO) →洗净(WC) →芯取(DC) →镀膜(CO) →粘合(CA) →涂墨(PB) → QA 出荷检(KX65) → 包装出荷 冷却后的玻璃块,必须经过光学仪器测量,检验纯度、透明度、均匀度、折射率和色散率是否合规格。 双凸镜片:先加工D面 一凹一平镜片: 先加工平面加工余量:单面0. 加工原理及加工工艺:范成法加工,用固著磨料的金刚石 研磨玻璃 4加工顺序: 7从旧品先加工,先进先出; 4加工顺序: 加工治工具及检具:荒折夹具、KCG夹具、夹具套环、 荒折砥石、量圈、归零镜片、偏肉检具、千分表等。 一凸一凹镜片:先加工凸面 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜 。 4搬动装有镜片的盘子或篮子时,须从底部托起,高度不可过肩,搬动时须看清前面的状态; 一凹一平镜片: 先加工平面加工余量:单面0. 一凸一平镜片: 先加工凸面 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜 。

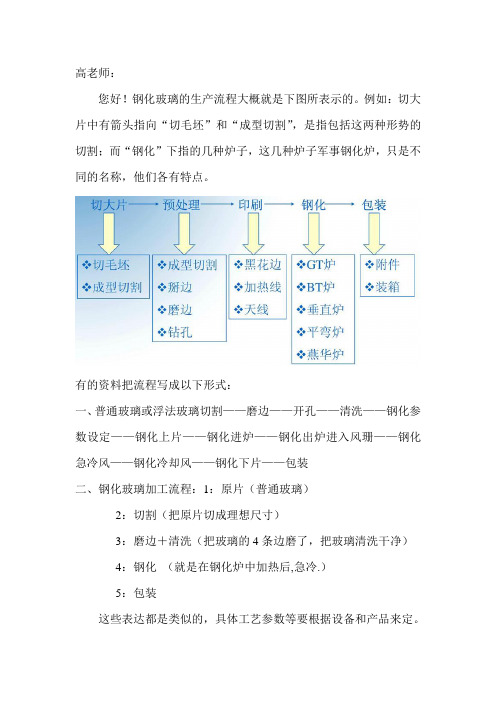

钢化玻璃简述流程

高老师:

您好!钢化玻璃的生产流程大概就是下图所表示的。

例如:切大片中有箭头指向“切毛坯”和“成型切割”,是指包括这两种形势的切割;而“钢化”下指的几种炉子,这几种炉子军事钢化炉,只是不同的名称,他们各有特点。

有的资料把流程写成以下形式:

一、普通玻璃或浮法玻璃切割——磨边——开孔——清洗——钢化参数设定——钢化上片——钢化进炉——钢化出炉进入风珊——钢化急冷风——钢化冷却风——钢化下片——包装

二、钢化玻璃加工流程:1:原片(普通玻璃)

2:切割(把原片切成理想尺寸)

3:磨边+清洗(把玻璃的4条边磨了,把玻璃清洗干净)

4:钢化(就是在钢化炉中加热后,急冷.)

5:包装

这些表达都是类似的,具体工艺参数等要根据设备和产品来定。

镜片生产流程

镜片生产流程镜片生产流程是从原材料准备、加工、成型,到镜片制成后的加工工序,最后经过质量检测和包装,形成最终产品的过程。

在该过程中,需考虑种种因素,如材料特性、制作工艺、生产工艺流程安排等,以保证生产的良好质量。

一、原材料准备镜片的原材料一般是玻璃、树脂及其它高分子材料。

原材料的质量将直接影响到明镜品质的优劣。

不同材料的特性并不相同,因此在接下来的生产工艺考虑的时候,需要考虑当下材料的特性,以确保生产具有良好的性能。

二、加工准备1、将原材料进行分选:在分选环节中需要将XY坐标在合适位置的镜头的板材划分出来,以便生产和传送。

2、进行初步加工处理,例如砂轮打磨处理和水磨法处理。

3、数控加工:将原材料进行数控加工处理,以便制作出对应的形状、厚度、曲率等等要求。

4、抛光加工:完成数控加工工序后,需要进行抛光加工,在这一步骤中,需要考虑抛光机械的设备和液体的配比一致性,以确保抛光有更好的效果。

三、成型成型是制造镜片的一个重要环节,树脂制作是最常用的一种制造方法。

它需要将材料倒在特殊的铸模内,然后用机器进行高压压制,使材料在铸模内形成所需的镜面形状和厚度。

后再用氮气吹去未固化的树脂,进行固化处理,以使树脂变成硬化板。

四、镜片制成后的加工工序镜片制成后,需要进行后续加工工序,包括:1、防护处理:采用AR(反光)和UV(紫外线防护)等处理,对镜片进行保护,使镜片有更长的寿命。

2、涂漆处理:涂上透明或者有色的涂层,以使镜片能够满足客户不同的需求。

3、镶边处理:将镜片镶边后,使其不能够脱出边缘,同时满足视野需求。

五、质量检测和包装镜片的制作是一个技术活儿,在镜片生产流程中,质量检测是一个必不可少的环节,其目的是确保所生产出的镜片的质量达到标准,达到客户的需求。

质量检测流程包括:镜片厚度、曲率、光度等,质检人员需要在质检的过程中,对产生的每个镜片进行严格的检查,以确保每个镜片符合标准。

最后的任务是包装,需要在包装过程中将镜片进行分类、打包、存储,以满足客户在购买时的需要。

镜片加工的一般流程

10.洗净(WC)

2.3.4.1定义:指镜片通过物理或化学作用, 将表面的污物或杂质类去除,以达到某 工程所需的表面洁净度。 2.3.4.2洗净的原理 2.3.4.2.1洗净的乳化作用:洗剂中的活性剂 将污垢与洗剂之间的表面张力变小,同 时利用浸透作用使污垢逐渐从镜片表面 放鬆,最后形成球状,从而使其容易从 镜片表面分离。 2.3.4.2.2纯水的净化作用:利用纯水将镜片 表面的残餘污垢及所带洗剂去除。

3.光学球面镜的一般外形

1.双击 2.一击一凹 3.一击一平 4.双凹 5.一凹一平

4.光学冷加工工序

第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0.05-0.08) 起到成型作用. 第2道就是精磨工序,是将铣磨出来的镜片将其的破坏层给消除掉,固 定R值. 第3道就是抛光工序,是将精磨镜片在一次抛光,这道工序主要是把外 观做的更好。 第4道就是清洗,是将抛光过后的镜片将起表面的抛光粉清洗干净.防 止压克. 第5道就是磨边,是将原有镜片外径将其磨削到指定外径。 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜 或其他膜 。 第7道就是涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨. 第8道就是胶合,是将有2个R值相反大小和外径材质一样的镜片用胶 将其联合. 特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线 切割 根据不同的生产工艺,工序也会稍有出入,如涂墨和胶合的 先后次序。

9.研磨(PO)

2.3.3.1定义:去除砂掛破坏层,达到规定外观以及 球面精度的透明规则表面镜片的工程。 2.3.3.2加工原理及加工工艺:机械切削理论、表面 流动理论、化学作用理论及综合理论。利用研 磨济研磨及水对镜片精磨后的表面继续加工达 到最终要求。 2.3.3.3加工治工具及检具:上治具、上上治具、砂 掛皿、合皿、研磨皿、研磨皿修皿、LAP皿、 上治具修皿、中继治具、原器、干涉仪、千分 表、归零镜片等。 2.3.3.4加工余量:单面0.005mm。 2.3.3.5常用机台:春近、SSP-4、LF、MF2、LR等。

玻璃加工生产工艺流程图

玻璃加工生产工艺流程图

所用原料运至配料车间进行配料、混料后,经熔制车间上料口进行熔化,合格的玻璃液一部分送入制球车间制球,另一部分送入拉丝车间进行拉丝、纺纱成玻璃纤维。

生产工艺流程见图。

生产工艺流程图

生产工艺分为配料、熔制、制球、拉丝、纺纱等工序。

各工序工艺流程简述如下:

(1)配料

砂岩、白粒岩经斗式提升机提升到粉料仓中,石灰石、白云石、纯碱、回头料采用料罐提升到粉料仓中,其余原料用载货电梯运到粉料仓仓顶,人工拆包后倒入粉料仓中。

原料经称量、配料后由皮带送至混合机混合后出料。

(2)熔制

配合料运至熔制车间上料口,由加料机投入窑炉,经熔化、澄清、均化为合格的玻璃液后,流入工作池。

(3)制球

合格的玻璃液经供料道均化、调整成适合成型的温度,由剪刀机剪成料滴,进入制球机制成玻璃球,检验合格的玻璃球通过跑到进入球仓冷却、退火后,经检验合格由人工包装,最后运至成品库。

不合格的球运往原料车间,重新回炉利用。

(4)拉丝

合格的玻璃液经供料道均化、调整成适合成型的温度,进入拉丝机拉丝。

(5)络纱

纤维丝经纺纱机纺成玻璃纤维,最后打包入库。

光学玻璃透镜加工基础知识 ppt课件

树脂砂轮

ppt课件

24

ห้องสมุดไป่ตู้

表面轮廓仪检测模具表面非球面差异

ppt课件

25

模具表面溅镀硬膜保护层:

溅镀硬膜:

在高真空(1.0×10-7 Mpa)腔体中,以靶材(采用SiO2)作为阴极,腔体内充入氩气(Ar), 在电场的作用下,在靶材附近形成电浆区,区域内的正离子受到靶材负偏压吸引,高速轰击 靶材,将靶材表面之原子溅射到模具表面沉积,形成保护膜;

粗磨完成品

抛光第一个面

抛光第二个面

抛光完成品

ppt课件

9

研磨(抛光)加工示意图:

研磨抛光 抛光皮

研磨皿

研磨皿

ppt课件

10

光学镜片冷加工流程:

芯取:

利用金刚石砂轮磨外圆,主要目的是,将组成球面镜片的2个球面对 应的圆心连线(光轴)与机械夹具轴(几何轴)重合,同时并确保 镜片外观无刮伤,外径尺寸、倒角、深度要求(凹透镜时)均符合 规格要求;此工序和切削一样,需要考虑金刚石砂轮粒度与玻璃磨 耗度之间搭配关系选择;

粘合: 为了减少反射光能损失,简化复杂镜片的加工,需要将2片或以上的镜片用 特殊胶水按照技术要求,将其粘合在一起,实现光学性能;

点胶水

调芯后用UV光源热p固pt课件

粘合时调芯,确保偏

17

定

心

镜片涂墨工程:

涂墨:

将镜片的外径部位、凹透镜的外径连同垂直倒角处,用黑色涂料进行均匀 涂黑,以便达到消除或减少杂光在镜头中漫反射而影响成像的效果;

硬膜的作用:在高温(630℃左右)状态下24H连续运转工作,钨钢本体表面容易发生氧化反 应,为了解决这个问题,不仅需要在成型过程中充入氮气(N2),而且模具非球面区域镀一层 耐高温保护膜,以延长模具寿命;

镜片加工的一般流程

2.3.6.4.1采用各种形式的热能转换方式使膜料蒸 发或升华;成為具有一定能量的气态粒子原子、 分子或原子团;

2.3.6.4.2气态粒子通过几乎直线运动的方式传输 到基体;

2.3.6.4.3粒子沉积在基体上并凝结成薄膜; 2.3.5.4.4组成薄膜的原子重新排列工或化学键 发生变化&

2.3.6.5薄膜的生长过程:蒸发粒子与基材碰撞后 一部分被反射;一部分被吸收并在基材表面扩散; 沉积原子產生两维碰撞形成簇团;有的吸收原 子在表面停留一段时间后再蒸发&原子簇团和 扩散原子相碰撞或吸附单原子;或放出单原子; 这种过程反復进行;当原子数超过某一临界值时 孌為稳定核;再不断吸附其它扩散原子而逐步长 大;最后与邻近定核合併;进而变成连续膜&

3.光学球面镜的一般外形

1.双凸 2.一凸一凹 3.一凸一平 4.双凹 5.一凹一平

5.镜片加工十条守则

5.1移动镜片时;要近者先拿、远这先放; 5.2接触镜片时;眼晴要注视镜片; 5.3镜片放置须有间隔; 5.4搬动装有镜片的盘子或篮子时;须从底部托起;高度不可

过肩;搬动时须看清前面的状态; 5.5不在镜片面前谈话; 5.6装有成品镜片的盘子要加盖; 5.7从旧品先加工;先进先出; 5.8拿镜片时要戴手指套; 5.9装有镜片的木盘或篮子不可突出通道、作业桌、放置

2.3.4.2洗净的原理

2.3.4.2.1洗净的乳化作用:洗剂中的活性剂 将污垢与洗剂之间的表面张力变小;同时 利用浸透作用使污垢逐渐从镜片表面放 鬆;最后形成球状;从而使其容易从镜片表 面分离&

2.3.4.2.2纯水的净化作用:利用纯水将镜片 表面的残餘污垢及所带洗剂去除&

超声波的物理作用:由超声波发生器内的电路 振谐產生高於20kHZ的超声波功率信号;通过换 能器的逆压效应转换成高频的机械振荡;再以振 动的形式辐射到清洗介质中;超声波在清洗介质 中疏密相间地向前辐射;使液体中產生数以万计 的微小氯泡;这些微小氯泡是在超声波纵向传播 的负压区形成及生长;而在正压区迅速闭合;这 种微小氯泡的形成、生长、迅速闭合的现象称 為空化现象&在空化现象中氯泡闭合时形成超 过1000个大氯压的瞬间高压;连续不断產生 瞬间高压;就象一连串小爆炸不断地轰击被清洗 的物体表面;使物体表面及缝隙中的污垢迅速剥 离达到高质量、高效率的清洗目的&

光学透镜的加工流程

光学冷加工工序第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0.05-0.08)起到成型作用.第2道精磨,是将铣磨出来的镜片将其的破坏层给消除掉,固定R值.第3道抛光,是将精磨镜片再一次抛光,这道工序主要是把外观做的更好。

第4道清洗,是将抛光过后的镜片将其表面的抛光粉清洗干净.防止压克.第5道磨边,是将原有镜片外径将其磨削到指定外径。

第6道镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜第7道涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨.第8道胶合,是将有2个R值相反大小和外径材质一样的镜片用胶将其联合.特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线切割根据不同的生产工艺,工序也会稍有出入,如涂墨和胶合的先后次序。

玻璃镜片抛光工艺用抛光机和抛光粉或抛光液一起下进行抛光要设定抛光时间,压力等参数. 抛光后要立即进行清洗可浸泡,否则抛光粉会固化在玻璃上,会留有痕迹的.1.抛光粉的材料抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。

氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。

氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。

为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。

铈含量较低的混合稀土抛光粉通常掺有3-8的氟;纯氧化铈抛光粉通常不掺氟。

对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此应选用不含氟的抛光粉为好。

2.氧化铈的颗粒度粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。

要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度的高低。

因此,要得到高精度要求,必须控制抛光粉的最大颗粒。

3. 抛光粉的硬度抛光粉的真实硬度与材料有关,如氧化铈的硬度就是莫氏硬度7左右,各种氧化铈都差不多。

玻璃镜片生产流程

玻璃镜片生产流程As we delve into the production process of glass lenses, it's essential to understand the intricate steps involved in creating these crucial components. 了解玻璃镜片的生产过程,对于制造这些重要组成部分所涉及的复杂步骤至关重要。

The journey of a glass lens begins with the selection of high-quality raw materials, such as silica sand, soda ash, and limestone. 这种玻璃镜片的旅程始于选择优质原材料,例如硅砂、苏打灰和石灰石。

Once the raw materials are carefully measured and mixed, they are melted in a furnace at high temperatures to form a molten glass. 一旦原材料被仔细测量和混合,它们将在高温下在炉内熔化,形成熔融玻璃。

The molten glass is then poured into molds of various shapes and sizes, depending on the specific design requirements of the lens being produced. 然后,熔化的玻璃被倒入各种形状和大小的模具中,这取决于正在生产的镜片的具体设计要求。

After the glass has solidified in the molds, it undergoes a process of annealing to relieve internal stresses and ensure the final product's durability. 在玻璃在模具中凝固后,它经历一种退火过程,以缓解内部应力并确保最终产品的耐久性。

光学镜片生产工艺流程

切割机:用于将光学材料切割成所需尺寸

粗磨

使用粗磨机对镜片进行粗加工和修形

快速去除材料并修整镜片表面

粗磨机:用于快速去除材料并修整镜片表面

精磨

利用精磨机对镜片进行精细加工和表面抛光

提高镜片的表面光洁度和精度

精磨机:用于对镜片进行精细加工和表面抛光

抛光

利用抛光机对镜片进行最终的表面抛光

使镜片表面达到光学要求

抛光机:用于对镜片进行最终的表面抛光

检验与测试

对加工完成的镜片进行检验和光学测试

确保镜片质量符合要求

检验设备:包括光学测试仪器和检验工具

清洗与包装

对通过检验镜片进行清洗和包装

保证镜片的清洁度和安全运输

清洗设备:用于对镜片进行清洗的设备

光学镜片生产工艺流程

工艺步骤

描述

目标

所需材料和准备

材料采购

采购光学镜片生产所需的原材料

确保原材料质量符合生产要求

光学材料:透明、均匀的光学材料

设计与加工规划

设计光学镜片的形状、尺寸和加工工艺

确定镜片的设计和加工方案

设计图纸:包括镜片形状、尺寸和加工工艺的设计图纸

材料切割

利用切割机将光学材料切割成所需尺寸

镜片加工的一般流程

谢谢观赏!!!2.3.7粘合 NhomakorabeaCA)2.3.7.1定义:用光敏胶(UV胶)水将两枚或两枚以上 的镜片粘合在一起,在紫外线的作用下,使胶 水硬化从而固定镜片。 2.3.7.2粘合的目的 2.3.7.2.1制造消色差透镜; 2.3.7.2.2提高光透过率; 2.3.7.2.3简化稜镜的结构设计和制造; 2.3.7.2.4实现特殊条件下的工作要求。 2.3.7.3光敏胶(UV胶)作用原理:在紫外光(UV)的照 射下,使线型高分子转变為网状结构分子(环氧 丙烯树脂),凝胶固化,将物体粘结牢固 2.3.7.4一般流程:点胶压膜→UV定芯→假硬化→ 擦胶→本硬化。

3.光学球面镜的一般外形

1.双凸 2.一凸一凹 3.一凸一平 4.双凹 5.一凹一平

4.光学冷加工工序

第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0.05-0.08) 起到成型作用. 第2道就是精磨工序,是将铣磨出来的镜片将其的破坏层给消除掉,固 定R值. 第3道就是抛光工序,是将精磨镜片在一次抛光,这道工序主要是把外 观做的更好。 第4道就是清洗,是将抛光过后的镜片将起表面的抛光粉清洗干净.防 止压克. 第5道就是磨边,是将原有镜片外径将其磨削到指定外径。 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜 或其他膜 。 第7道就是涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨. 第8道就是胶合,是将有2个R值相反大小和外径材质一样的镜片用胶 将其联合. 特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线 切割 根据不同的生产工艺,工序也会稍有出入,如涂墨和胶合的 先后次序。

镜片生产加工工艺 浇注流程

平板过滤器清洗:3.1 未防止单体凝固堵塞过滤网,平板过滤器每周休息需清洗一次;3.2 拆下平板过滤器的链接软管、固定螺母、不锈钢网、垫圈用丙酮反复冲洗后用气枪吹干备用;(用2~3个丙酮清洗盆依次清洗,要求清洗盆加入丙酮时无杂质及油污);(图4)

进炉:1.1 待一车固化架放满后,按进炉操作把浇注好的模具放进对应一次固化炉内;(图1)1.2 固化炉状态必须满足:1) 两壁及门上的通风孔须处于最大的打开状态;(图2)2) 固化炉的风机送风应无异常;3) 初始温度应符合《一次固化工艺》的要求(小于等于30℃);1.3 固化炉装满后,操作人员关好炉门,并通知看炉人员。

目视无异物,戴上白棉手套摸无脏污为合格.

4

风口

把风口的网取出来用水和刷子清洗干净

目视无异物为合格.

5

模具架

把模具架移位再用湿布从上到下擦净,擦到洗出来的水干净

干净的手摸无脏污合各

6

地面

1.用拖把拖第一遍 2.用湿布擦第二 3.把所有人员鞋底擦干净 4.蹲在地上擦死角和台下面

目视无异物,戴上白棉手套摸无脏污为合格.

新员工培训手册

1.防护大褂

2.戴防护丁腈手套

பைடு நூலகம்

接模具:1.1 从输送带上把合模好的模组取下,根据品种和工号区分放置;(图1)1.2 如是有胶圈的模组,把夹子上到模组上;(图2)1.3 从各浇注台把空的模具框收集集中,通过传递窗口送到合模车间;

平板过滤器滤纸更换:(适用于1.49,1.56折射率)2.1 滤纸每两天更换一次,更换时间为当天浇注结束或第二天浇注排料前;2.2 将平板过滤器进料端的阀门关闭,通过链接的浇注枪把过滤器内的料排空;2.3 把平板过滤器周边的固定螺母拧下,打开过滤器,取出旧的过滤纸;2.4 检查新的过滤纸,确保无污损,并用气枪吹去表面的灰尘、羽毛;(图3)2.5 将过滤纸毛面朝上,光面朝下放在过滤器中心,使边缘都在密封圈压制范围内;(图4)2.6 再在过滤纸面上放一层滤膜,滤膜与过滤纸重叠;2.7 把密封圈压在过滤纸上,合上过滤器,把固定螺母上紧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

投影仪、比对菲 自检、首检及巡检尺寸 林 目视检查 外观全检

12 Fail Fail

Fail

返工或报废

13

14

返工

覆膜机

自检

14,出货检查

返工

抽检外观及强度 抽检 测 试

15 Fail

15,出货

客户报 出货报告、送货单

15,出货

结束

出货报告、送货单

编制:覃长设 2011.11.6

审核:

批准:

四吉通讯设备(东莞)有限公司

玻璃面板生产流程

项目名称: 加工要求 客户编号: 工序

开始

无破裂、划伤小于 1,进料检查 0.05mm、无异色点

内部编号: 生产流程

Fail 1 2 3 Fail Fail Fail

退货

日期: 工具 检验方法

接收标准:AQL=1.5

目视检查

尺寸 外形尺寸

2,开料

返工

开料机

首检、自检

C

返工

CNC

首检、巡检 巡检2pcs/h/m 每磨3PCS测厚度

厚度、表面品质

4,平磨

4 5

返工

厚度表

表面清洁

5、清洗

返工

超声波清洗机

无划伤、崩边、白 点等表面缺陷,尺寸 6,QC检查 OK。 强度

7,化学钢化

6

Fail

返平磨加工 或报废

目视检查

外观全检

7

Fail Fail

加压炉 再硬化 钢球测试 厚度表

100g钢球从20cm高度自由 跌落3次,无破裂。

厚度、表面品质

8,返磨

8 9

返平磨加

每磨3PCS测厚度

表面清洁

9、清洗

Fail

返工

超声波清洗机

无划பைடு நூலகம்、崩边、白 10,QC检查 点等表面缺陷。

11,印刷

10 Fail 11

Fai

返平磨加工或 报废

目视检查

外观全检

返工

丝印尺寸、颜色 无划伤、崩边、白 点等表面缺陷,尺 12,FQC检查 寸符合客户要求。 保护膜无脏污