筒体制造工序过程卡

压力容器工艺过程流转卡

件号

第

3

页

1

共 13

页

控制 标记

序 号

工序

工艺内容及技术要求

R

1

核查

看 清

有裂纹、凹凸、分层、表面无锈蚀。检验员签字确认后划线下料

2

划线

毛 坯 标

W

3 4 5

检验 定位

记 检 验 对

焊 焊接

拼 对 拼 笔

标

φ

划

2

线

1±1㎜ 错边量

W

6 7

检验

检 验 委

托

H

8

检验

1 )

内表面形状偏差:外凸≤1.25% Di 即≤ 25.00 mm

坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光

泽。

6 滚圆 按要求对钢板进行卷筒制作,要求筒节内径Φ444mm。

7

定位 焊

对卷筒完毕后的件进行定位焊,焊道长度10~20mm,间隔50mm,要求错边量b≤3mm,对接间隙

1±1㎜;

W

8

焊接

对筒节的纵焊缝分别进行焊接,清除焊接熔渣及飞溅物,焊接参数见对应的焊接工艺卡,焊接完 成后,

进行标识移植。

W 4 检验 按图纸及工艺检查下料几何尺寸。

W 5 坡口 进行坡口加工,要求按图加工单边V型坡口,坡口角度35°±2°,钝边高度:1±1mm。 坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光 泽。

6 卷制 按要求对钢板进行卷筒制作,要求卷制零件内径Φ2036mm。

文件编号:ZB2005

产品编号 R20-01

管口位置 共

筒体制造工序过程卡

4

组对焊接 焊,打磨清理焊缝表面,作出焊缝标记和焊

工标记

卷圆后点焊固定, 对口错边量 b≤ ㎜,将

5

卷 板 产品试板焊于纵缝延长线上

按焊接工艺施焊,清理焊缝表面,作出焊缝

6

焊 接 标记与焊工标记

使最大最小直径差 e <

7

校

圆 E≤角线

坡口尺寸

对角线 焊缝标记 焊工标记 焊缝外观

规格

检

验

结论

焊接环缝,打磨飞溅,清理焊缝表面,作焊缝

9

焊 接 标记,焊工标记

焊缝外观 焊缝标记

10

划

线

画出开孔中心线, 以开孔中心线为圆中心, 倍开孔为半径画出扩探焊缝位置

1.5

开口方位及位 置,扩探位置

11

探伤

%X 射线探伤,

级合格

RT

续表一 签字

精品文档 可编辑

精品文档 可编辑

筒体制造工序过程卡

产品名称: 工令号

材料牌号

标准

件号

序号 工序名称

工序内容及工序要求

操作责任人

1

备 料 确认材质标记,进行标记移植

2

划

线

按封头外圆周长确定筒体展开长度,划产品 试板 500×150 ㎜两块

3

加工坡口 按坡口尺寸加工焊接坡口

组对拼板,组对错边量 < 1 ㎜,按焊接工艺施

错边量

焊缝外观 焊缝标记 焊工标记 椭圆度 棱角度

规格

检

验

结论

精品文档 可编辑

签字

精品文档 可编辑

筒体制造工序过程卡

产品名称: 工令号

序号 工序名称

材料牌号

标准

封头与筒体组装工序过程卡(划线)

坡口尺寸

产品编号:

共页第页

焊缝余高

表面质量

棱角度

焊工钢印

E

B

4

无损

检测

按无损检测工艺卡(卡号HGY)进行%X射线检测,符合JB/T4730.2-2005规定中级要求。打上检测标记。

检测报告

检测标记

R

B

5

划线

按图纸要求划出各孔位线

管口方位

位置尺寸

H

B

6

开孔

气割各接管孔,按焊接工艺卡(卡号HGY)

开出坡口,清理熔渣,坡口表面应无裂纹、分层、夹杂等缺陷。

2

装配

点焊

组对封头与筒节,保证封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢材厚度的3倍,且不小于100 mm,错边量≤mm,对接间隙~mm,直线度≤mm,按焊接工艺卡(卡号HGY)点焊。

对接间隙

直线度

错边量

E

B

3

焊接

按焊接工艺卡(卡号HGY)施焊,焊缝余高≤mm,棱角度≤mm,焊缝表面的咬边深度不得大于0.5㎜,咬边连续长度不得大于100㎜,焊缝两侧咬边的总长不得超过该焊缝长度的10%。清理焊缝,表面不得有弧坑、裂纹、气孔等缺陷,作出焊工印记及检验印记。

封头与筒体组装工序过程卡

组装用零部件表

封头

件号

封头

编号

筒体

件号

筒体

编号

焊缝编号

简图或说明

序

号

日期

检验

质控

符号

检验项目

实测数据

结论

签字

日期

1

备料

领出组装用各零部件,检查检验标识,按图纸复核各零部件规格、材质及尺寸,并将坡口边缘20mm范围内打磨至露出金属光泽。

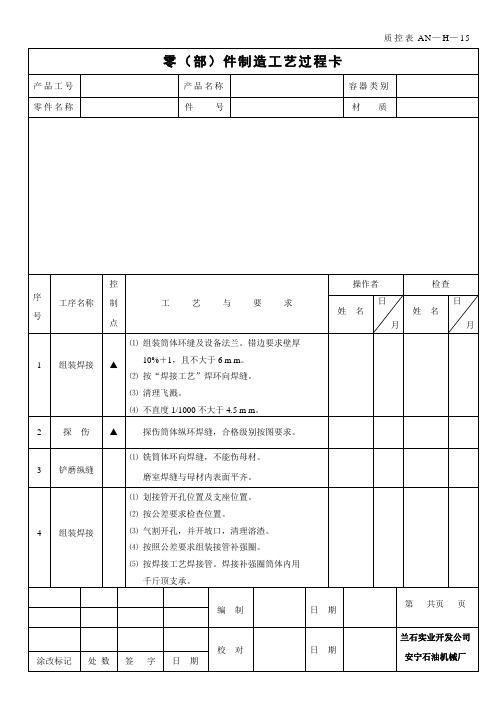

零部件制造工艺过程卡1(15--30)

⑺ 检查管束组合尺寸。

3

清理

清理胀管后油污,方便试压检查。

编制

日期

第 共页 页

涂改标记 处 数 签 字 日 期

校对

ቤተ መጻሕፍቲ ባይዱ

日期

零(部)件制造工艺过程卡

兰石实业开发公司 安宁石油机械厂 质控表 AN—H—20

产品工号 零件名称

序

控

工序名称 制

号

点

产品名称 件号

工艺与要求

⑴ 组装定距板,折流板距离±1mm。

容器类别

2 探伤 ▲

探伤筒体纵环焊缝,合格级别按图要求。

操作者

姓名

日 月

检查

姓名

日 月

3 铲磨纵缝 4 组装焊接

⑴ 铣筒体环向焊缝,不能伤母材。 磨室焊缝与母材内表面平齐。

⑴ 划接管开孔位置及支座位置。 ⑵ 按公差要求检查位置。 ⑶ 气割开孔,并开坡口,清理溶渣。 ⑷ 按照公差要求组装接管补强圈。 ⑸ 按焊接工艺焊接管。焊接补强圈筒体内用

号××上下台》出厂前用红油漆框起来。供用户

拆御。

⑸ 单台发货设备要拆开。

编制

日期

第 共页 页

涂改标记 处 数 签 字 日 期

校对

日期

零(部)件制造工艺过程卡

兰石实业开发公司 安宁石油机械厂 质控表 AN—H—09

产品工号

产品名称

容器类别

零件名称

件号

材质

序

控

号 工序名称 制

点

工艺与要求

1 毛坯验收

⑴ 锻件按“GB4726-2000”规定中的Ⅱ级验收。 ⑵ 锻件质证齐全,标记清晰。

⑴ 加工工艺按《B 型折流板简明工艺卡》进行。

5

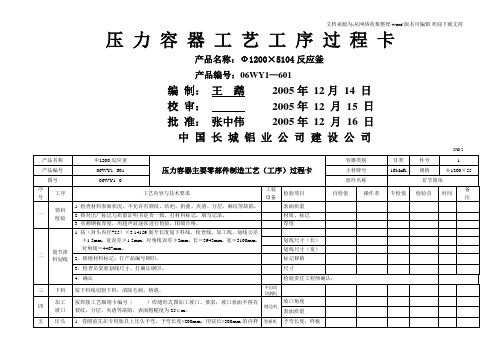

压力容器工艺工序过程卡

产品名称:Ф1200×5104反应釜

产品编号:06WY1—601

编制:王鹉2005年12月14日

校审:2005年12月15日

批准:张中伟2005年12月16日

中国长城铝业公司建设公司

NO.2

产品名称

Ф1200反应釜

压力容器主要零部件制造工艺(工序)过程卡

容器类别

Ⅱ类

件号

1

产品编号

材质、标记

3.实测钢板厚度,用超声波逐张进行检验,Ⅲ级合格。

厚度

二

筒节排料划线

1.按(封头内径+55)×3.14159展开长度划下料线、检查线、加工线,划线公差≯1.5mm,宽误差≯1.5mm,对角线误差≯2mm,长=3943mm,宽=2100mm,对角线=4467mm。

划线尺寸(长)

划线尺寸(宽)

06WY1--601

主材牌号

16MnR

规格

φ1200×55

图号

06WY1--0

部件名称

首节筒体

序号

工序

工艺内容与技术要求

工装

设备

检验项目

自检值

操作者

专检值

检验员

时间

备注

一

领料

检验

1.检查材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层、麻坑等缺陷。

表面质量

2.核对出厂标记与质量证明书是否一致,打材料标记,填写记录。

2.移植材料标记,打产品编号钢印。

标记移植

3.检查员复验划线尺寸、打确认钢印。

尺寸

4.确认

检验责任工程师确认:

三

下料

按下料线切割下料,清除毛刺、熔渣。

半自动切割机

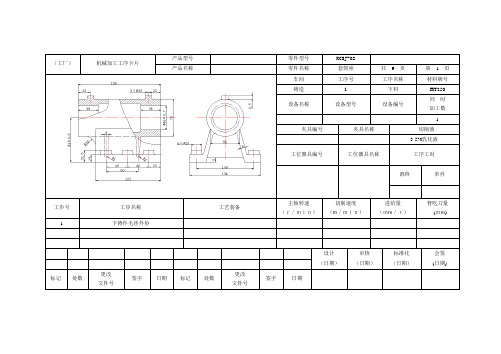

套筒加工工艺过程卡片

(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第 1 页车间工序号工序名称材料牌号铸造1下料HT250设备名称设备型号设备编号同时加工数1夹具编号夹具名称切削液3-5%乳化液工位器具编号工位器具名称工序工时准终单件工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 下铸件毛坯外协设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂) 机械加工工序卡片产品型号 零件型号 KCSJ-02产品名称零件名称 套筒座 共 9 页 第 2 页车间 工序号 工序名称 材料牌号 机加工 2 粗铣底面A HT250 设备名称 设备型号 设备编号同 时 加工数 立式铣床X5020A1夹具编号 夹具名称 切削液 001 专用铣夹具 3-5%乳化液 工位器具编号工位器具名称工序工时准终 单件6.48 工步号 工步名称工艺装备主轴转速 (r/min)切削速度 (m /min)进给量 (mm /r)背吃刀量 (mm ) 1 粗铣底面A 保证尺寸mm 035.082- 专用铣夹具,高速钢端面圆柱铣刀Ф60,0-150mm 游标卡尺184 34.6 0.3 2 2 半精铣底面A 至mm 022.05.80- 专用夹具、硬质合金端面铣刀Ф40、0-150mm 游标卡尺106.1 40 0.2 1.5 3 精铣底面A 至mm 02.080±专用夹具、硬质合金端面铣刀、0-150mm 游标卡尺 260.1 490.12 0.5 设计 (日期)审核 (日期)标准化 (日期)会签 (日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂) 机械加工工序卡片产品型号 零件型号 KCSJ-02产品名称零件名称 套筒座 共 9 页 第 3 页车间 工序号 工序名称 材料牌号 机加工 3 粗镗右支承孔E HT250 设备名称 设备型号 设备编号同 时 加工数 卧式镗床T6181夹具编号 夹具名称 切削液 002 专用镗夹具 3-5%乳化液 工位器具编号工位器具名称工序工时准终 单件3.014 工步号 工步名称工艺装备主轴转速 (r/min)切削速度 (m /min)进给量 (mm /r)背吃刀量 (mm ) 1 粗镗左右支承孔至尺寸Φmm 25.0049+专用夹具、镗刀、0-50mm 内径千分尺 238.9 30 0.5 3 2 半精镗左右支承孔至尺寸Φmm 10.007.49+专用夹具、镗刀、0-50mm 内径千分尺 286.6 36 0.4 0.7 3 精镗左右支承孔至尺寸Φ50H7mm 、倒角、去毛刺专用夹具、镗刀、0-50mm 内径千分尺、钳工191 240.3 0.3 设计 (日期)审核 (日期)标准化 (日期)会签 (日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第 4 页车间工序号工序名称材料牌号机加工4粗铣底面台阶孔平面HT250设备名称设备型号设备编号同时加工数立式铣床X5020A 1夹具编号夹具名称切削液001 专用铣夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件0.398工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 粗铣底面台阶孔平面专用夹具、硬质合金端面铣刀Ф40、0-150mm游标卡尺276 34.6 0.3 3设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第 5 页车间工序号工序名称材料牌号机加工 6钻扩底面孔、铰工艺孔HT250设备名称设备型号设备编号同时加工数立式钻床Z5125A 1夹具编号夹具名称切削液003 专用钻铣夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件1.266工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 钻6个底面孔Φ9.8mm专用夹具、麻花钻Φ9.8mm、内径千分尺877.4 27 0.45 9.82 扩4个孔至Φ10.5mm专用夹具、扩孔钻Φ10.5mm、内径千分尺327.6 10.8 0.8 0.73 扩一对工艺孔至Φ10.4mm专用夹具、扩孔钻Φ10.4mm、内径千分尺330.7 10.8 0.8 0.64 铰工艺孔至Φ10.5H7mm 专用夹具、铰刀Φ10.5mm、内径千分尺303 10 1.5 0.1设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第 6 页车间工序号工序名称材料牌号机加工7 粗铣左端面B HT250设备名称设备型号设备编号同时加工数立式铣床X5020A 1夹具编号夹具名称切削液004 专用铣夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件0.68工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 粗铣左端面至尺寸153mm;通用夹具、硬质合金端面铣刀Ф40、0-150mm游标卡尺110.4 34.6 0.3 3设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第7 页车间工序号工序名称材料牌号机加工8粗铣右端面C HT250设备名称设备型号设备编号同时加工数立式铣床X5020A 1夹具编号夹具名称切削液004 专用铣夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件1.08工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 粗铣右端面至尺寸150mm;通用夹具、硬质合金端面铣刀Ф40、0-150mm游标卡尺110.4 35 0.3 3设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第8 页车间工序号工序名称材料牌号机加工9粗铣螺纹孔面HT250设备名称设备型号设备编号同时加工数立式铣床X5020A 1夹具编号夹具名称切削液001 专用铣夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件0.656工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 粗铣螺纹孔面专用夹具、硬质合金端面铣刀Ф40、0-150mm游标卡尺276 34.6 0.3 3.5设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期(工厂)机械加工工序卡片产品型号零件型号KCSJ-02产品名称零件名称套筒座共9 页第9 页车间工序号工序名称材料牌号机加工10钻螺纹孔、攻螺纹HT250设备名称设备型号设备编号同时加工数立式钻床Z5125A 1夹具编号夹具名称切削液003 专用钻夹具3-5%乳化液工位器具编号工位器具名称工序工时准终单件0.3工步号工步名称工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)1 钻两螺纹孔至尺寸Φ5mm专用夹具、麻花钻、0-150mm游标卡尺1720 27 0.3 52 攻螺纹至尺寸M6专用夹具、、丝锥、0-150mm游标卡尺472.4 8.9 0.75 1设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

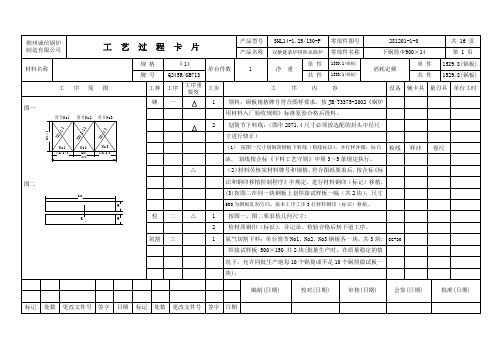

2-6.3筒体工艺过程卡

产品编号

产品名称

冷凝液储罐

零件名称

筒体

工艺文件编号

FRF001

产品图号

YⅡ219-1

零件号

2

序号

工序名称

工艺内容及技术要求

操作者

日期

控制形式

检查

结果

检查员

日期

厂内

监检

用户

1

材料发放

材料应符合“压力容器材料领用单”、图样和有关标准要求,且经进货检验合格,材料标记齐全。

E

B

2

筒体划线

筒体展开周长尺寸按封头实测周长尺寸确定,宽度尺寸按产品图样要求确定。并按Q/DPS2.04-2004《材料标记移植规定》进行材料标记移。按产品图样要求校圆,棱角度E≤2.8mm,筒体圆度e≤9mm。

E

*按B类监检项目监检时,产品焊接试板与筒体纵缝连接处必须进行射线检测,并保留射线底片。

工艺员:年月日责任工程师:年月日

E

3

筒体切割

按划线位置切割,并打磨出筒体纵、环焊缝坡口,坡口尺寸应符合焊接工艺规程要求

E

4

预弯、滚圆

按产品图样要求预弯、滚圆,滚圆后筒节两端应对齐。

E

5

试板划线

划产品试板线,长度400mm,宽度150mm,数量为2块。并按Q/DPS2.04-2004《材料标记移植规定》进行材料标记移。

E

6

试板切割

按划线位置切割,并打磨出试板焊缝坡口,坡口尺寸应符合《焊接工艺规程》要求。

E

7

组对点固

筒体纵向焊缝、试板焊缝组对、点固,坡口间隙应符合焊接工艺规程要求,对口错边量b≤2mm。试板焊缝应在筒体纵向焊缝一端延长线上。

工艺过程卡(下锅筒)

检

二

△

1

按图一、图二要求检几何尺寸:

2

检材质钢印(标识),并记录。检验合格后转下道工序。

氧割

三

1

氧气切割下料:单台筒节No1、No2、No3钢板各一块,共3块;

CG-30

焊接试样板 500×150 共2块(批量生产时,在质量稳定的情

况下,允许同批生产地每10个锅筒或不足10个锅筒做试板一

工序重点度

工步

工 序 内 容

设备

辅卡具

量刃具

单台工时

2

筒节3件、无孔封头组装点焊

DX3-500

(1)组装相互位置按图纸,如图五。相邻筒节直缝中心线间的

外圆弧长为300mm.当无孔封头为拼接封头时,封头拼接焊缝与

相邻筒节纵缝中心线外圆弧长按JB/T1609-1993第3.2.3条要求。

(2)环缝对接边缘偏差应均匀分布且不大于3.0mm。

位置打焊工钢印。

检

十八

1

检焊缝表面质量,符合《焊接接头表面质量检查细则》和

钢板尺、卷尺

JB/T1613-92第9.3条规定。

2

检几何尺寸:焊缝宽度、高度符合工艺规程要求。

钢板尺、卷尺

3

检焊工钢印并记录。

检验合格后做标识,由承焊部门转X探伤。

探伤

十九

△

1

按JB/T4730-1~2-2005《承压部件无损检测》第1~2部分及

双横链条炉排热水锅炉

零部件名称

下锅筒Φ900×14

第5页

材料名称

规 格

δ14

单台件数

1

净 重

单 件

压力容器制造工序过程卡

制造工序产品名称:编制:

过程卡制造编号:审核:

制造工序过程卡

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

制造工序过程卡

产品名称:序号:共页第2页

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

序号:共页第4页

产品名称:

编制:年月曰审核:年月日

编制:年月曰审核:年月日

产品名称:序号:共页第7页

编制:年月曰审核:年月日

制造工序过程卡

产品名称:序号:共页第8页

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

序号: 共页第9页

制造工序过程卡

产品名称:

产品名称:序号:共页第10页

编制:年月曰审核:年月日

产品名称:序号:共页第11页

编制:年月曰审核:年月日

产品名称:序号:共页第12页

编制:年月曰审核:年月日

平焊管法兰一览表

编制:年月曰审核:年月日

组装工序过程卡

编制:年月曰审核:年月日

接管安装焊接工序过程卡产品名称:

编制:年月曰审核:年月日

产品名称:序号:共页第页

编制:年月曰审核:年月日

产品名称:序号:共页第页

编制:年月曰审核:年月日

压力容器外观及几何尺寸检验报告产品编号:共页第18页

产品编号: 胀管操作记录: 胀管机型号:

不锈钢产品酸洗钝化处理工艺卡。

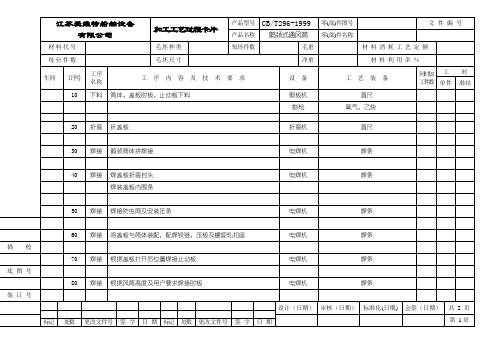

工艺过程卡片(鹅颈式通风筒)

CB/T296-1999

鹅颈式通风筒

毛重 净重

江苏爱维特船舶设备 江苏爱维特船舶设备 有限公司

材料代号 每台件数 工序 名称 Q235A

加工工艺过程卡片 加工工艺过程卡片

产品名称 毛坯种类 毛坯尺寸 钢板 每坯件数

零(部) 件图号 零(部) 件名称 材料消耗工艺定额 材料利用率%

文 件 编 号

车间

工 号 序

工

序 内 容 及 技 术 要 求

设

备

工

艺 装 备

同 加 工 时 工 数 单件 件

时 准结

10

筒体、盖板肘板、止动板下料

剪板机 割枪

直尺 氧气、乙炔

20

折弯ห้องสมุดไป่ตู้

折盖板

折弯机

直尺

30

焊接

鹅颈筒体拼焊接

电焊机

焊条

40

焊接

焊盖板折弯封头 焊装盖板内围条

电焊机

焊条

50

焊接

焊接防虫网及安装压条

电焊机

焊条

60 描 校 70 底 图 号 80 装 订 号

工

序 内 容 及 技 术 要 求

设

备

工

艺 装 备

同时 加工 件数

工 单件

时 准结

90

打磨

打磨焊疤、尖角

磨光机

100

除锈

将焊接好的筒体、盖板等零部件进行喷砂除锈

喷砂机

黄砂

110

油漆

清理、油漆

120

装配

装配防虫网 装配盖板

130

试验

冲水试验

冲水试验设备

140 描 校

钳

订标牌

底 图 号 设计(日期) 审核(日期) 标准化(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 会签(日期) 共 2 页 第 2页

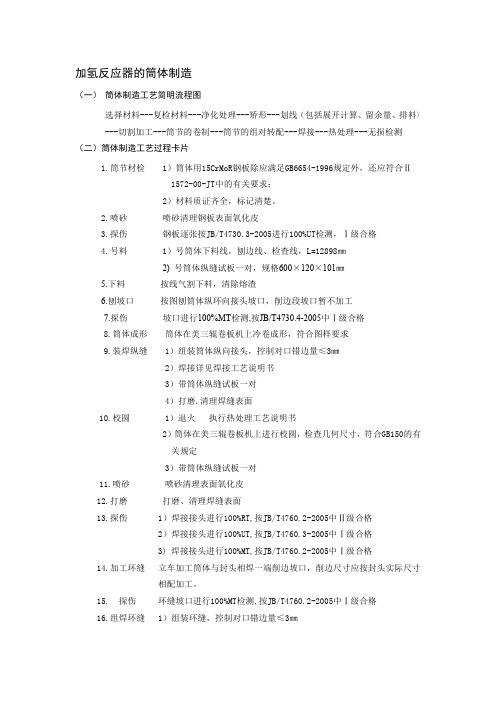

加氢反应器筒体制造

加氢反应器的筒体制造(一)筒体制造工艺简明流程图选择材料---复检材料---净化处理---矫形---划线(包括展开计算、留余量、排料)---切割加工---筒节的卷制---筒节的组对转配---焊接---热处理---无损检测(二)筒体制造工艺过程卡片1.筒节材检1)筒体用15CrMoR钢板除应满足GB6654-1996规定外,还应符合Ⅱ1572-00-JT中的有关要求;2)材料质证齐全,标记清楚。

2.喷砂喷砂清理钢板表面氧化皮3.探伤钢板逐张按JB/T4730.3-2005进行100%UT检测,Ⅰ级合格4.号料1)号筒体下料线,刨边线、检查线,L=12898㎜2)号筒体纵缝试板一对,规格600×120×101㎜5.下料按线气割下料,清除熔渣6.刨坡口按图刨筒体纵环向接头坡口,削边段坡口暂不加工7.探伤坡口进行100%MT检测,按JB/T4730.4-2005中Ⅰ级合格8.筒体成形筒体在美三辊卷板机上冷卷成形,符合图样要求9.装焊纵缝1)组装筒体纵向接头,控制对口错边量≤3㎜2)焊接详见焊接工艺说明书3)带筒体纵缝试板一对4)打磨.清理焊缝表面10.校圆1)退火执行热处理工艺说明书2)筒体在美三辊卷板机上进行校圆,检查几何尺寸,符合GB150的有关规定3)带筒体纵缝试板一对11.喷砂喷砂清理表面氧化皮12.打磨打磨、清理焊缝表面13.探伤1)焊接接头进行100%RT,按JB/T4760.2-2005中Ⅱ级合格2)焊接接头进行100%UT,按JB/T4760.3-2005中Ⅰ级合格3)焊接接头进行100%MT,按JB/T4760.2-2005中Ⅰ级合格14.加工环缝立车加工筒体与封头相焊一端削边坡口,削边尺寸应按封头实际尺寸相配加工。

15.探伤环缝坡口进行100%MT检测,按JB/T4760.2-2005中Ⅰ级合格16.组焊环缝1)组装环缝,控制对口错边量≤3㎜2)焊接详见焊接工艺说明书3)打磨、清理焊缝表面4)按热处理工艺进行炉外消氢处理17.打磨打磨、清理焊缝表面18.探伤1)焊接接头进行100%RT,按JB/T4760.2-2005中Ⅱ级合格2)焊接接头进行100%UT,按JB/T4760.3-2005中Ⅰ级合格3)焊接接头进行100%MT,按JB/T4760.2-2005中Ⅰ级合格19.堆焊过渡层1)堆焊过渡层,详见焊接工艺说明书2)按热处理工艺进行炉外消氢处理3)打磨、清理过渡层20.探伤过渡层进行100%PT检测,按JB/T4730.5-2005中Ⅰ级合格21.堆焊筒体表层1)堆焊表层,详见焊接工艺说明书2)测铁素体数3)打磨、清理表层22.筒体探伤1)表层进行100%PT检测,按JB/T4730.5-2005中Ⅰ级合格2)堆焊层及熔合面进行100%UT,符合Ⅱ1572-00-JT中的有关要求3)堆焊层进行厚度检测,符合图纸要求(三)、筒体制造工艺流程具体内容1、选择材料此加氢反应器筒体材料选择15CrMoR。

工艺过程卡(下锅筒)

工艺过程卡(下锅筒)朔州诚信锅炉 制造有限公司工 艺 过 程 卡 片产品型号SHL14-1.25/130-P零部件图号 281201-1-0 共 16 页产品名称双横链条炉排热水锅炉零部件名称下锅筒Φ900×14 第 1 页 材料名称规 格δ14 单台件数1净 重单 件1380.1(锅板) 消耗定额单 件1529.8(锅板) 牌 号Q245R/GB713共 件1380.1(锅板)共 件1529.8(锅板) 工 序 简 图工种 工序 工序重要度工步 工 序 内 容 设备 辅卡具 量刃具 单台工时图一1421.5±31421.5±33204±2.53252.2±2.53204±2.52871.4±31527No3No2No1筒节No3筒节No2筒节No1(4370)图二1501505000-3铆 一 1领料:锅板规格牌号符合图样要求,按JB/T3375-2002《锅炉 用材料入厂验收规则》标准复验合格后投料。

2 划筒节下料线:(图中2871.4尺寸必须按选配的封头中径尺寸进行修正)(1) 按图一尺寸划锅筒钢板下料线(粉线标识),并打样冲眼,标白 粉线 样冲 卷尺漆。

划线按企标《下料工艺守则》中第3~5条规定执行。

△ (2)材料员核实材料牌号和规格,符合图纸要求后,按企标《标识和钢印移植控制程序》中规定,进行材料钢印(标记)移植。

(3)按图二在同一块钢板上划焊接试样板一幅(共2块),尺寸500为钢板轧制方向。

按本工序工步3打材料钢印(标识)移植。

检 二 △ 1 按图一、图二要求检几何尺寸:2检材质钢印(标识),并记录。

检验合格后转下道工序。

氧割三 1氧气切割下料:单台筒节No1、No2、No3钢板各一块,共3块;CG-30焊接试样板 500×150 共2块(批量生产时,在质量稳定的情况下,允许同批生产地每10个锅筒或不足10个锅筒做试板一块);编制(日期) 校对(日期) 审核(日期) 会签(日期) 批准(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期朔州诚信锅炉工艺过程卡片产品型号SHL14-1.25/130-P 零部件图号281201-1-0 共 16 页制造有限公司产品名称双横链条炉排热水锅炉零部件名称下锅筒Φ900×14 第 2 页材料名称规格δ14单台件数 1 净重单件1380.1(锅板)消耗定额单件1529.8(锅板) 牌号Q245R/GB713 共件1380.1(锅板)共件1529.8(锅板) 工序简图工种工序工序重点度工步工序内容设备辅卡具量刃具单台工时引、熄弧板 100×100 共6块;2 清除周边熔渣。

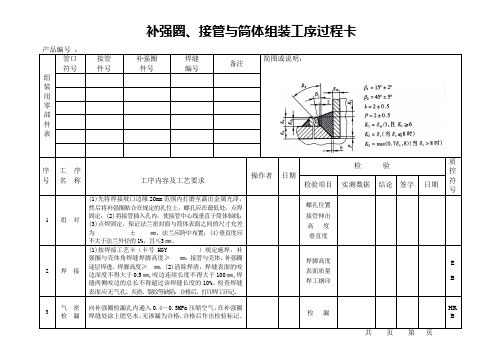

补强圈接管与筒体(封头外坡口)

组装用零部件表

管口

符号

接管

件号

补强圈

件号

焊缝

编号

备注

简图或说明:

序

号

工序

名称

工序内容及工艺要求

操作者

日期

检验

质控

符号

检验项目

实测数据

结论

签字

日期

1

组对

(1)先将焊接坡口边缘20mm范围内打磨至露出金属光泽,然后将补强圈贴合在规定的孔位上,螺孔应在最低处,点焊固定;(2)将接管插入孔内,使接管中心线垂直于筒体轴线;(3)点焊固定,保证法兰密封面与筒体表面之间的尺寸允差为±㎜,法兰应跨中布置;(4)垂直度应不大于法兰外径的1%,且≤3㎜。

焊脚高度

表面质量

焊工钢印

E

B

3

气密

检漏

向补强圈检漏孔内通入0.4~0.5MPa压缩空气,在补强圈焊缝处涂上肥皂水,无渗漏为合格,合格后作出检验标记。

检漏

HR

B

产品编号:

共页第页

螺孔位置

接管伸出高度

垂直度

2ห้องสมุดไป่ตู้

焊接

(1)按焊接工艺卡(卡号HGY)规定施焊,补强圈与壳体角焊缝焊脚高度≥㎜,接管与壳体、补强圈逐层焊透,焊脚高度≥㎜,(2)清除焊渣,焊缝表面的咬边深度不得大于0.5㎜,咬边连续长度不得大于100㎜,焊缝两侧咬边的总长不得超过该焊缝长度的10%。检查焊缝表面应无气孔、夹渣、裂纹等缺陷,合格后,打印焊工印记。

压力容器工艺工序过程卡

压力容器工艺工序过程卡产品名称:Ф1200×5104反应釜产品编号:06WY1—601编制:王鹉2005年12月14 日校审:2005年12 月15 日批准:张中伟2005年12 月16 日中国长城铝业公司建设公司产品名称Ф1200反应釜压力容器主要零部件制造工艺(工序)过程卡容器类别Ⅱ类件号 1产品编号06WY1--601 主材牌号16MnR 规格φ1200×55 图号06WY1--0 部件名称首节筒体序号工序工艺内容与技术要求工装设备检验项目自检值操作者专检值检验员时间备注一领料检验1.检查材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层、麻坑等缺陷。

表面质量2.核对出厂标记与质量证明书是否一致,打材料标记,填写记录。

材质、标记3.实测钢板厚度,用超声波逐张进行检验,Ⅲ级合格。

厚度二筒节排料划线1.按(封头内径+55)×展开长度划下料线、检查线、加工线,划线公差≯,宽误差≯,对角线误差≯2mm,长=3943mm,宽=2100mm,对角线=4467mm。

划线尺寸(长)划线尺寸(宽)2.移植材料标记,打产品编号钢印。

标记移植3.检查员复验划线尺寸、打确认钢印。

尺寸4.确认检验责任工程师确认:三下料按下料线切割下料,清除毛刺、熔渣。

半自动切割机四加工坡口按焊接工艺细则卡编号()焊缝形式图加工坡口。

要求:坡口表面不得有裂纹、分层、夹渣等缺陷,表面粗糙度为25μm。

刨边机坡口角度表面质量五压头卷圆1.卷圆前先在专用胎具上压头予弯,予弯长度>200mm,用弦长>300mm的内样板检查压头弧度。

卷扳机予弯长度,样板尺寸,予弯弧度2.控制进料端部与卷板机上辊外圆母线平行。

3.上辊分多次均匀下压,使焊口自然靠拢对齐,不圆度≯12mm。

不圆度六对口加产品试板停点1.控制对口错边量:δs>55时纵缝错边量≤,环缝≤7mm。

错边量2.采用埋弧自动焊时对口间隙0-1mm。

对口间隙3.清理坡口及坡口两侧20mm范围内污物,见金属光泽。

筒节组装工艺过程卡-改

备注

施工班组:

班长:

项目名称 产品编号 筒节编号

青 岛 山 泰 钢 结 构 有 求 工序号 工序名称 工 艺方法或 要 求 1 法兰组装 组对法兰时,对法兰尺寸进行检查,然后按排板图及图纸要求,间隔90°调出四条度数线。筒体 法兰与平台间隙≤1mm 纵缝的位置应按排板图组对。组对前塔体及法兰坡口内及其两侧各20mm用磨光机打磨,以除 错边量不超过1mm, 去铁锈、油污等杂质。组对时采用在平台上倒拨筒体无间隙组对。筒体与法兰组对前必须先将 纵缝位置偏移量≤5mm 筒体端部椭圆度调整合格,可采用筒内打支撑的方法调节端部椭圆度,椭圆度≤5mm。 2 环缝组对 在组对胎具上进行卧式组对,外径对齐。组对时要严格按照排版图进行,并保证筒节 长度方向误差要求±2mm 对角线之差不大于3mm。 环缝编号 的总长度和四个角度的对角线尺寸符合公差要求。为减少外侧打磨量, 组对间隙0~1mm 错边量不超过1.5mm, 要求在筒体的内侧组对,筒体外侧不允许焊刀把,打卡子,筒外定位无打火现象。 3 环缝焊接 在托滚上进行焊接。焊接时要注意引弧和收弧,保证焊缝成型,严格按焊接工艺卡进行。 余高0~2;宽窄差≤2; 焊缝表面凹凸150mm内≤2.5mm 环缝编号 先焊接内侧,焊完后外侧清根,同时用磨光机进行清理干净,严禁焊后清理。外观质量好坏与 咬边0.05t且≤0.5mm 焊接外口前是否对整个坡口及两侧用磨光机打磨光滑,以去除焊接内口时留下的药皮等杂物, 无飞溅和焊瘤、气孔、弧孔 有直接关系。对此要严格执行该工艺纪律。 4 碰大口 组对时,划线要求准确,以保证扭曲在公差范围。整段塔筒组对完后,要检查平行度 四个象限差值在3mm内 法兰平面度等见表1 编号 法兰平面度、长度、扭曲度。 长度之差不超过3mm 上下法兰扭曲≤10mm 5 焊接 同上 同上 6 UT/RT 焊后进行无损检测,按无损检测工艺进行 7 整体尺 组焊完后进行检验。 同3 寸检验 A1 备注

筒体工艺过程卡

环缝探伤

焊缝做﹪X射线探伤,按JB/T4730-2005标准级合格。

8

焊接

按焊接工艺卡施焊,首先施焊的第一筒节合缝带产品焊接试板。检查焊缝表面质量。

焊条:焊丝:焊剂:

9

校园

按样板校园。

10

纵缝探伤

焊缝做﹪X射线探伤,按JB/T4730-2005标准级合格。

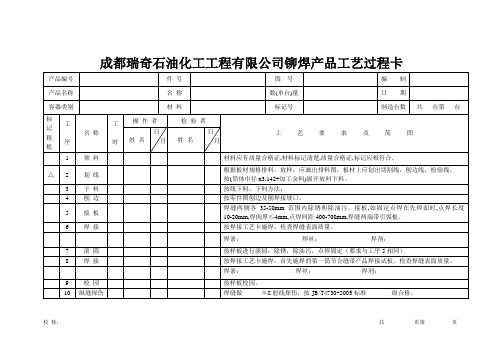

成都瑞奇石油化工工程有限公司铆焊产品工艺过程卡

产品编号

件号

图号

编制

产品名称

名称

Байду номын сангаас数(单台)量

日期

容器类别

材料

标记号

材料

标记号

制造台数

共台第台

标记移植

工

序

名称

工

时

操作者

检验者

工艺要求及简图

姓名

日

月

姓名

日月

1

领料

材料应有质量合格证,材料标记清楚,质量合格证,标记应相符合。

△

2

划线

根据板材规格排料,放样,应画出排料图,板材上应划出切割线,刨边线,检验线。

按(筒体中径x3.142+加工余料)展开放料下料。

3

下料

按线下料。下料方法:

4

刨边

按零件图刨边及刨焊接坡口。

5

接板

焊缝两侧各35-50mm范围内除锈和除油污。接板,如固定点焊在先焊面时,点焊长度10-20mm,焊肉厚≤4mm,点焊间距400-700mm,焊缝两端带引弧板。

6

焊接

按焊接工艺卡施焊。检查焊缝表面质量。

焊条;焊丝:焊剂:

7

滚圆

按样板进行滚园,除锈,除油污,点焊固定(要求与工序5相同)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品名称:

工令号

材料牌号

标准

件号

规格

序号

工序名称

工序内容及工序要求

操作责任人

检验

项目

结论

签字

1

备料

确认材质标记,进行标记移植

体展开长度,划产品试板500×150㎜两块

划线尺寸

对角线

3

加工坡口

按坡口尺寸加工焊接坡口

坡口尺寸

4

组对焊接

组对拼板,组对错边量< 1㎜,按焊接工艺施焊,打磨清理焊缝表面,作出焊缝标记和焊工标记

开口方位及位置,扩探位置

11

探伤

%X射线探伤,级合格

RT

序号

工序名称

工序内容及工序要求

操作责任人

检验

项目

结论

签字

8

组对环缝

控制对口错边量b≤㎜,棱角度E≤㎜,相邻纵纵缝中心线外圆弧长>100㎜

错边量

棱角度

焊缝中距

9

焊接

焊接环缝,打磨飞溅,清理焊缝表面,作焊缝标记,焊工标记

焊缝外观

焊缝标记

10

划线

画出开孔中心线,以开孔中心线为圆中心,1.5倍开孔为半径画出扩探焊缝位置

对角线

焊缝标记

焊工标记

焊缝外观

5

卷板

卷圆后点焊固定,对口错边量b≤㎜,将产品试板焊于纵缝延长线上

错边量

6

焊接

按焊接工艺施焊,清理焊缝表面,作出焊缝标记与焊工标记

焊缝外观

焊缝标记

焊工标记

7

校圆

使最大最小直径差e <㎜,棱角度

E≤㎜

椭圆度

棱角度

筒体制造工序过程卡

产品名称:续表一

工令号

材料牌号

标准

件号

规格