直流电机PLC控制实验

基于PLC的直流电机控制系统设计

基于PLC的直流电机控制系统设计摘要:本文提出了一种利用可编程逻辑控制器件(plc)对他励直流电机进行速度控制的方法。

该方法使plc工作在dc/dc斩波模式,通过将固定直流电压转变为可变直流电压提供给电机电枢。

pang-pang控制是依据参考速度来导通或关断直流电机的电源。

这种方法简单、迅速而且有效,能够在0至100%范围内调整电机转速。

该系统能够广泛应用于不同的工业应用场合。

关键词:直流电机可编程逻辑器件速度控制中图分类号:tm921.5 文献标识码:a 文章编号:1007-9416(2013)01-0010-021 引言直流电机的速度控制相对于交流电机来说更加的简单,成本也更低。

但是由于有换向器的存在,直流电机不太适用于转速要求较高的场合,而且也有维修成本。

固定交流电压通过可控整流器得到可变直流电压输出,而固定直流电压可以通过斩波器得到可变直流电压输出[1]。

由于以上两者能提供连续可变的直流电压,使得其在工业控制中的到广泛应用。

可编程逻辑器件(plc)是一种工业计算控制单元,它能够在各种处理过程和工况环境下执行离散或连续的控制[2]。

工业过程控制时plc应用最为广泛的场合。

本文利用plc工作在dc/dc斩波器模式下,提出一种基于plc的直流电机速度控制系统。

该系统避免了功率管的时间导数dv/dt或者di/dt。

该系统能广泛应用于各种环境下。

2 直流电机的经典斩波控制方法直流斩波器是用来改变电枢电压的一种器件,它连接在固定直流电压源与直流电机之间。

斩波器能提供电机的制动反馈能量,并能把能量反馈到电源[3,4]。

他励直流电机的斩波控制电路如图1所示。

电机电流是否连续取决于占空比和电枢电感。

图2所示为电机电流连续和不连续时的波形。

其中有三种可能的工作模式,下面将逐一介绍。

模式一:功率管t导通,在0<t<t1时电源给电机供电,ia=i1,此时电压方程为(1)转矩方程为(2)模式二:功率管t关断,在t1<t<t2时二极管续流,ia=i2,系统方程有(3)(4)模式三:t2<t<t电机处于惯性滑行阶段(5)(6)3 控制系统设计基于plc的直流电机控制系统框图如图3所示。

PLC控制技术课程实验

实验指导书:《电气控制与可编程控制 技术 实训教程》

《PLC控制技术》课程实验内容

实验一 GX Developer编程软件(P15-P30) 实验板认识实验(P35)-2学时

实验二 电机控制(P44-52)-2学时 实验三 天塔之光的控制(P36)-4学时 实验四 交通灯的控制(P56)-4学时 ※每个实验中的所有控制要求均要做。

运动控制。 二、实验设备 1.主机模块; 2.电机控制实验板; 3.电源模块; 4.连接导线若干。

三、实验要求 1.控制电机正、反转:

按下启动按钮SB1,KM1得电,电机正转; 按下启动按钮SB2,KM2得电,电机反转; 按下停止按钮SB3,电机停转; 电机正、反转之间要有联锁。 2.电机Y/△起动: 按下启动按钮SB1,KM1、KMY接通,电动机Y起动。2s 后KMY断开,KM△接通,切换到△运行。按下停止按钮 SB2,电机停止运行。 3.往复控制: 按下启动按钮,电动机起动后,正转运行 10s,然后 再反转运行10s,如此循环下去。当按下停止按钮,电 动机停止运行。

实验一 FX-2 PLC编程软件和实验 板的认识实验(2学时)

一、熟悉FX系列编程软件: GX Developer Version 8.26C

二、实验板的认识

主要是对PLC,PLC的输入输出端子与实验 板上输入输出端子之间的对应,电源的连 接等。

PLC编程软件的使用

1、简单的启、保、停梯形图的输入。 2、定时器、计数器的输入。 3、程序结束END输入。 4、主控指令的输入。 5、状态梯形图的输入,状态编程最后要有 RET。 6、梯形图的转换、程序的传送、读入。 7、行插入、竖线的删除。 8、遥控运行、停止PLC。 9、应用监控调试程序。 10、开关按钮板的使用。

#S7200直流步进电机plc控制方法

直流步进电机plc控制方法系统功能概述:本系统采用PLC通过步进电机驱动模块控制步进电机运动。

当按下归零按键时,电机1和电机2回到零点<零点由传感器指示)。

当按下第一个电机运行按键时,第一个电机开始运行,直到运行完固定步数或到遇到零点停止。

当按下第二个电机运行按键时,第二个电机开始运行,运行完固定步数或遇到零点停止。

两电机均设置为按一次按键后方向反向。

电机运行时有升降速过程。

PLC输入点I0.0为归零按键,I0.1为第一个电机运行按键,I0.2为第二个电机运行按键,I0.3为第一个电机传感器信号反馈按键,I0.4为第二个电机传感器信号反馈按键。

PLC输出点Q0.0为第一个电机脉冲输出点,Q0.1为第二个电机脉冲输出点,Q0.2为第一个电机方向控制点,Q0.3为第二个电机方向控制点,Q0.4为电机使能控制点。

所用器材:PLC:西门子S7-224xpcn及USB下载电缆。

编程及仿真用软件为V4.0 STEP 7 MicroWIN SP3。

直流步进电机2个,微步电机驱动模块2个。

按键3个。

24V开关电源一个。

导线若干。

各模块连接方法:PLC与步进电机驱动模块的连接:驱动模块中EN+、DIR+、CP+口均先接3k电阻,然后接24V电源。

第一个驱动模块CP-接PLC的Q0.0,DIR-接PLC的Q0.2,EN-接PLC的Q0.4第二个驱动模块CP-接PLC的Q0.1,DIR-接PLC的Q0.3,EN-接PLC的Q0.4注意:1、PLC输出时电压为24V,故和驱动器模块连接时,接了3k电阻限流。

2、因为PLC处于PTO模式下只有在输出电流大于140mA时,才能正确的输出脉冲,故在输出端和地间接了200欧/2w下拉电阻,来产生此电流。

<实验室用的电阻功率不足,用200欧电阻时功率至少在24*24/200=2.88w,即用3w的电阻)3、PLC与驱动模块连接时,当PLC输出低电平时不能将驱动模块电平拉低,故在EN-和DIR-上接了200欧/2W下拉电阻驱动模块与电机接法:驱动模块的输出端分别与电机4根线连接电机传感器与PLC连接:传感器电源接24v,信号线经过240欧电阻<实验中两个470电阻并联得到)与24v电源上拉后,信号线接到PLC的I0.3和I0.4将各模块电源、地线接好。

PLC实验 3直流电机正反转及能耗制动

3直流电机正反转及能耗制动一、实验目的1.掌握PLC控制的基本原理。

2.掌握直流电机正反转及能耗制动的基本原理及程序设计。

二、实验器材1.ZYE3103B型可编程控制器实验台1台2.ZYPLC02直流电机正反转及能耗制动演示板1块3.PC机或FX-20P-E编程器1台4.编程电缆1根5.连接导线若干三、实验原理与实验步骤1. 面板上K1、K2、KZ分别表示正转、反转、制动,是PLC给电机的三个控制信号。

KM1、KM2、KM3是模拟实际情况中的接触器,用来控制直流电机的正、反转及制动。

2. 控制要求:(1)按下正转按钮K1,KM1闭合,电机正转;按下制动按钮KZ,KMZ延时1秒动作,电机能耗制动。

(2)按下反转按钮K2,KM2闭合,电机反转;按下制动按钮KZ,KMZ延时1秒动作,电机能耗制动。

3. 实验步骤:(1) 打开PLC实验台电源,编程器与PLC连接。

(2) 根据具体情况编制输入程序,并检查是否正确。

(3) 按接线图连线,实验台与ZYPLC02连接,检查连线是否正确。

(4) 按下正转、反转、制动按钮,观察运行结果。

四、设计程序清单1. I/O地址分配清单:输入地址:K1 X1 K2 X2KZ X3输出地址:KM1 Y1 KM2 Y2KMZ Y02. 程序(1) 梯形图(2) 指令表3. 接线图正转Y0X2Y1Y2KMZ COMCOM0-COM724VKM2制动反转P L C 可编程控制器X3X1KM1接线明细表:正转按纽端子K1——X1端子,反转按纽端子K2——X2 端子制动按纽端子KZ——X3端子KM1——Y1 KM2——Y2 KMZ——Y0+24V——电源部分+24V COM——电源部分COM (注:图中所示的PLC上输入口和输出口的COM端实验台内部已连好。

)1降压启动一、实验目的1. 掌握PLC控制的基本原理2.掌握降压启动的基本原理及程序设计。

二、实验器材1.ZYE3103B型可编程控制器实验台1台2.ZYPLC03串电阻降压启动演示板1块3.PC机或FX-20P-E编程器1台4.编程电缆1根5.连接导线若干三、实验原理与实验步骤1. 实验原理本实验采用直流电机模拟交流电机的运行,通过实验使学生了解实际交流电机的降压启动过程,图中K0是启动按钮,KM1-KM3是三个继电器,用来代替现实中应用的接触器(注:现实中的继电器和接触器的用法是不同的)。

电气控制与PLC实验报告

电气控制与PLC 实验报告实验一 喷泉的模拟控制一、实验目的用PLC 构成喷泉控制系统二、实验内容1.控制要求隔灯闪烁:L1亮0.5秒后灭,接着L2亮0.5秒后灭, 接着L3亮0.5秒后灭,接着L4亮0.5秒后灭,接着L5、L9亮0.5秒后灭,接着L6、L10亮0.5秒后灭,接着L7、L11亮0.5秒后灭,接着L8、L12亮0.5秒后灭,L1亮0.5秒后灭,如此循环下去。

2.I/O 分配输入 输出 起动按钮:X0 L1:Y0 L5、L9:Y4 停止按钮:X1 L2:Y1 L6、L10:Y5L3:Y2 L7、L11:Y6 L4:Y3 L8、L12:Y73.按图所示的梯形图输入程序。

4.调试并运行程序。

三、喷泉控制语句表四、喷泉控制梯形图类似的梯形图,但我觉的设计出一个好的梯形图并不是一件简单的事;有好多的东西,只有我们去试着做了,才能真正的掌握,只学习理论有些东西是很难理解的,更谈不上掌握。

3)当程序出错时,要多观察,估计是由什么原因引起的,从电路整体来看、分析可能是什么错误,再缩小范围。

第六章FX—PLC的应用实验PLC可编程控制器演示装置是PLC现代教学中必不可少的实验设备,它形象、生动、直观的演示PLC程序的运行结果,使学生真正了解PLC的控制原理,使教学与实践有机结合起来。

这种教学实验可以培养学生的学习兴趣,提高学生的动手能力,大大增强学生今后在社会的自信心与竞争能力。

PLC演示装置分为ZYPLC01~ZYPLC07七块,每一块实验演示装置根据实验内容都可以与PLC可编程控制器实验台连接实验,也可以根据要求与任何类型的PLC相连接,连接方便操作简单。

实验一电机的PLC控制认识实验一、实验目的1. 掌握PLC控制的基本原理2. 认识电机的PLC控制的基本原理及基本程序设计。

3.自己动手搭建电机、开关、继电器组成的基本电机控制电路。

4.掌握并熟练连接双继电器控制电机正反转电路,并编程实现电机正、反转、停止。

11使用PLC的无刷直流电机控制

11使用PLC的无刷直流电机控制Brushless DC motor control using PLCM. Tawadros, J. Rizk, and M. NagrialSchool of Engineering,University of Western Sydney (Australia) Locked Bag 1797 Penrith South DC NSW 1797Phone: +612 4736 0375, email: ,AbstractThe aim of this paper is to investigate controlling a Brushless DC Motor (BLDCM) using a Programmable Logic Controller (PLC) instead of micro- controllers chips. As PLCs are now involved in most industrial processes, therefore, developing a program to handle the control of BLDCMs will save electronic components used in the drive circuit. Further, one PLC may control more than one motor via programming extra inputs and outputs already implemented in the PLC or simply by attaching additional input/ output cards. The speed is varied through the PWM technique. The PLC performed well with speeds up to 1550 rpm. The motor did not run faster due to the switching delay (scanning cycle time and hardware) of the PLC.Key WordsBrushless DC Motor, BLDCM Control, PLC.1. IntroductionBrushed DC motors have been used in industry due to their linear characteristics and the ease of adjusting their speed through a simple power electronic circuit. The commutator used in brushed DC motors is the main drawback for such systems which has motivated the researchers to direct their studies toward AC systems, induction and synchronous motors. Since the last decade, induction motors have dominated the industry due to the availability of the induction motors variable speed drives. However, these motors operate at low efficiency specially those of low power ratings. The solution for the drawbacks of brushed DC motors and AC motors can be found in BLDCMs, with superior performance. BLDCMs have similar characteristics to the separately excited DC machines but their control is similar to the AC machines control. This paper investigates the possibility of using a PLC (Programmable Logic controllers) to control such motors rather than microcontrollers [1]-[5].Brushless DC motors can be divided into types, Sinusoidal BEMF and Trapezoidal BEMF. The present study deals with a BLDC motor with a trapezoidal BEMF [6],[7].BLDCMs’ BEMF has a trapezoidal wave form and the stator winding is fed by a rectangular current to produce constant torque. The three phase windings are placed on the stator and the rotor (with magnets) isfree to move. There are always two phases on at any one time to provide continuous torque, as illustrated in Fig.1.Figure 1-a) flux linkage wave form, b) back-EMF, c) current wave form, d) torque from coil-1, e) torque from coil-2, f) torque from coil-3,g) Total developed torque [7]The complete scheme for a BLDCM is shown in Fig. 2 which illustrates the sequence followed to drive such systems. As it is seen, the controller waits the signals supplied by the position sensors.Then, the controller takes an action biasing the power transistors to switch them on or off so that the windings in the motor are powered according to the rotor position. The motor will run continuously as the system constructs a loop action.Figure 2-BLDCM drive system2. PLC ControllerToshiba T1-16s PLC was used. The PLC has 8 inputs, phototransistors, and 8 outputs, 6 relay outputs and two transistors which are mainly used to provide clock signal or PWM. Most of the outputs are relay outputs which are not fast enough to provide fast switching and have short life span. To overcome this, a transistor output card, sink type, is attached to the PLC, so that all the output signals are taken from these transistors. The driving circuit is implemented to drive six power MOSFETs controlling the BLDCM. Only two MOSFETs are switched on at a timereceiving the driving signal from the transistor outputs of the PLC. The circuit is built with six dual input NAND gates, where two CD4011BCN chip are used. The upper half utilizes three NAND gates, where one pin of each NAND gate is common to the PWM and the second pin receives 1 or 0 based on the rotor position. Fig. 3 shows the output of the NAND gate of the upper half when it receives a signal from the PLC in the ON and OFF state.The circuit works as follows: The PLC takes an action to switch only two NAND gates at any moment driving the output transistors to be switched off which makes the signal to the NAND gate to be high (15V). The effect on the upper half is that the PWM signal will appear on the output on the NAND gate which is applied to the optocoupler.When the optocoupler is on the MOSFET is driven to the off state and vice versa. In the lower half,the MOSFET will be on at all times (no PWM) during the off period of the PLC transistor output. Once the rotor moves and the PLC receives the new position from the feed back sensors, the current off transistor output is activated (switched on) and new one is switched off to drive a different MOSFET (from the upper or lower half based on the BLDCM sequence of operation). All resistors are selected based on the maximum current consumption of each component.Figure 3-Upper Half Driving SignalThe lower half is not assigned to a PWM, soft switching method; however, one pin is always on and the other waits the signal from the PLC. This is illustrated in Fig. 4. The output of the NAND gate is applied to the optocoupler, HCPL-4503, to operate in the pull down mode. The complete drive circuit including the controller is shown in Fig. 5.Figure 4-Lower Half Driving SignalFigure 5-MOSFET DRIVE Circuit3. PLC ProgramThe PLC position is programmed so that only two output transistors are switched on based on the feedback sensors with the addition of programming the dedicated transistors to provide the PWM signal for the speed control. The program written to the PLC is as in Fig 6. Line 1 sets the PWM function to be used for the dedicated transistor and sets the switching frequency to 1000 Hz. Lines 2 to 4 are used to set the duty cycle of the PWM. Line 5 and 6 are used for fault detection. The rest of the program is to switch the output transistors on and off according to the three input statuses.4. ResultsThe motor operated as a normal BLDCM as expected when the PLC is used as a controller. Variable speeds were also achieved through the duty cycle of the PWM signal at no-load. The motor is operated at different switching frequencies as well. The maximum recorded speed ofthe motor was around 1550 rpm at average voltage of 15.5Vwith switching frequency of 1 KHz. The results are shown referencia.7 and ?Error! No se encuentra el origen de la referencia.. It is noticed that theand motor runs at a higher speed when low switching TABLEfrequency is applied, however higher current isTABLE . Table 1 provides the speed verses the also also. Linearity of the speed curve is observed duty cycle, which is varied from 40% to 80%, and with all switching frequencies; however the speed table 2 shows the recorded current at each duty tends to be constant when the duty cycle is close to cycle in the same range as in the speed curve. Both 100%.figures are plotted at different switchingfrequencies as indicated.The graphical representation of the tables is plottedas in ?Error! No se encuentra el origen de laFigure 6-PLC ProgramTABLE I-Results of Speed verses duty cycle atdifferent switching frequenciesTABLE II-Results of Current verses duty cycle atdifferent switching frequencies1500 1300 1100900Speed (rpm)500Hz 1000Hz 2000Hz 3000Hz 4000Hz700 500 30040506070Duty Cycle %8090Figure 7-Graphical representation of speed verses duty cycle at different switching frequenciesCurrent, Amp3.5 3 2.5 2 1.5500Hz 1000Hz 2000Hz 3000Hz 4000Hz1 0.5 0 40%50%60%70%Duty Cycle %80%90%Figure 8-Graphical representation of current verses duty cycle at different switching frequencies5. ConclusionIt is clear that PLCs are fully equipped control systems. When Toshiba PLC, T116-S, is used the maximum speed was 1550 rpm at average voltageof 15V. The on and off delays from the driving transistor of the PLC made the operation to consume more current and reduces the speed because of the on/off delay. Faster PLCs are recommended for better performance when a BLDCM needs to be controlled such as DVP-。

PLC微机控制直流无刷电动机调速系统

一、概述电动机主要类型有同步电动机、异步电动机和直流电动机三种,而直流电动机具有运行效率高和调素性能好等诸多优点得以被广泛运用,但传统的直流电动机均采用电刷,以机械方法进行换向,因而存在相对的机械摩擦,由此带来了噪声、火花、无线电干扰以及寿命短等致命弱点,再加上成本高及维修困难等缺点,大大限制了它的应用范围。

随着社会生产力和科学技术的发展,大功率开关器件、模拟和数字集成、高性能磁性材料技术等取得了很大的进步,又因直流无刷电动机具有寿命长、结构简单、运行可靠、维护方便等特点,在性能上,有启动转矩大、动态制动简便、转速——转矩特性呈线性及效率等优点而得以广泛应用。

(一)直流无刷电动机的基本组成环节及工作原理1、直流无刷电动机的基本组成环节直流无刷电动机的基本组成框图如图1-1所示。

它主要由电动机本体、位置传感器和电子开关线路三部分组成。

图1—1 直流无刷电动机的结构原理图电动机本体在结构上与永磁同步电动机相似,但没有笼形绕组和其它启动装置,它有永磁的转子和多相定子绕组。

多相定子绕组分别与电子开关线路中相应的功率开关器件联接。

位置传感器的跟踪转子与电动机转轴相联接,其信号在转子位置译码器中转换成正确的换相顺序信号,控制功率开关器件,使定子相电流随转子位置的变化而按一定的次序换相。

由于电子开关线路的导通次序是与转子转角同步的,因而起到了机械换向器的换向作用。

因此,所谓直流无刷电动机,就其基本结构而言,可以认为是一台由电子开关线路、永磁式同步电动机以及位置传感器三者组成的“电动机系统”。

其中转子的永磁钢与永磁有刷电动机中所用的永磁钢的作用相似,均是在电动机的气隙中建立足够的磁场,其不同之处在于直流无刷电动机中永磁钢装在转子上,而直流有刷电动机的磁钢装在定子上。

直流无刷电动机的电子开关线路是用来控制动机定子上各相绕组通电的顺序和时间主要由功率逻辑开关单元和位置传感器信号处理单元两个部分组成。

功率逻辑开关单元是控制电路的核心,其功能是将电源的功率以一定的逻辑关系分配给流无刷电动机定子上各相绕组,以便电动机产生持续不断的转矩。

实验报告

生产实习实验报告(交直流调速、PLC)同组人:于潮115212牛少雄115362李子康115326张振宇096026实验三不可逆单闭环直流调速系统静特性的研究一.实验目的1.研究晶闸管直流电动机调速系统在反馈控制下的工作。

2.研究直流调速系统中速度调节器ASR 的工作及其对系统静特性的影响。

3.学习反馈控制系统的调试技术。

二.预习要求1.了解速度调节器在比例工作与比例—积分工作时的输入—输出特性。

2.弄清不可逆单闭环直流调速系统的工作原理。

三.实验线路及原理见图1-7。

四.实验设备及仪表1.教学实验台主控制屏。

2.NMCL—33 组件3.NMEL—03 组件4.NMCL—18 组件5.电机导轨及测速发电机(或光电编码器)、直流发电机M01 6.直流电动机M03 7.双踪示波器8.万用表五.注意事项1.直流电动机工作前,必须先加上直流激磁。

2.接入ASR 构成转速负反馈时,为了防止振荡,可预先把ASR 的RP3 电位器逆时针旋到底,使调节器放大倍数小,同时,ASR 的“5”、“6”端接入可调电容(预置7μF)。

3.测取静特性时,须注意主电路电流不许超过电机的额定值(1A)。

4.三相主电源连线时需注意,不可换错相序。

5.系统开环连接时,不允许突加给定信号Ug起动电机。

6.改变接线时,必须先按下主控制屏总电源开关的“断开”红色按钮,同时使系统的给定为零。

7.双踪示波器的两个探头地线通过示波器外壳短接,故在使用时,必须使两探头的地线同电位(只用一根地线即可),以免造成短路事故。

六.实验内容1.移相触发电路的调试(主电路未通电)(a)用示波器观察NMCL—33 的双脉冲观察孔,应有双脉冲,且间隔均匀,幅值相同;观察每个晶闸管的控制极、阴极电压波形,应有幅值为1V~2V 的双脉冲。

(b)触发电路输出脉冲应在30°~90°范围内可调。

可通过对偏移电压调节单位器及ASR输出电压的调整实现。

例如:使ASR 输出为0V,调节偏移电压,实现α=90°;再保持偏移电压不变,调节ASR 的限幅电位器RP1,使α=30°。

PL C实验

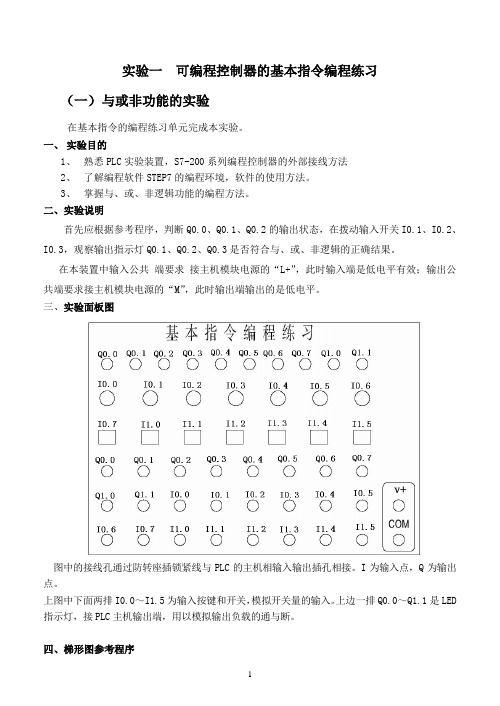

实验一可编程控制器的基本指令编程练习(一)与或非功能的实验在基本指令的编程练习单元完成本实验。

一、实验目的1、熟悉PLC实验装置,S7-200系列编程控制器的外部接线方法2、了解编程软件STEP7的编程环境,软件的使用方法。

3、掌握与、或、非逻辑功能的编程方法。

二、实验说明首先应根据参考程序,判断Q0.0、Q0.1、Q0.2的输出状态,在拨动输入开关I0.1、I0.2、I0.3,观察输出指示灯Q0.1、Q0.2、Q0.3是否符合与、或、非逻辑的正确结果。

在本装置中输入公共端要求接主机模块电源的“L+”,此时输入端是低电平有效;输出公共端要求接主机模块电源的“M”,此时输出端输出的是低电平。

三、实验面板图图中的接线孔通过防转座插锁紧线与PLC的主机相输入输出插孔相接。

I为输入点,Q为输出点。

上图中下面两排I0.0~I1.5为输入按键和开关,模拟开关量的输入。

上边一排Q0.0~Q1.1是LED 指示灯,接PLC主机输出端,用以模拟输出负载的通与断。

四、梯形图参考程序(二)定时器/计数器功能实验一、实验目的掌握定时器、计数器的正确编程方法,并学会定时器和计数器扩展方法,用编程软件对可编程控制器的运行进行监控。

二、实验说明SIMATIC定时器可分为接通延时定时器(TON),有记忆的接通延时定时器(TONR)和断开延时定时器(TOF)。

SIMATIC计数器可分为递增计数器(CTU),递减计数器(CTD)和递增/递减计数器(CTUD)。

在运行程序之前,首先应该根据梯形图分析各个定时器、计数器的动作状态。

三、梯形图参考程序1)定时器参考程序2)计数器参考程序2.定时器扩展实验由于PLC的定时器和计数器都有一定的定时范围和计数范围。

如果需要的设定值超过机器范围,我们可以通过几个定时器和计数器的串联组合来扩充设定值的范围。

(2)计数器扩展实验略实验二LED数码显示控制在LED 数码显示控制单元完成本实验一、实验目的熟练掌握移位寄存器位SHRB ,能够灵活的运用。

PLC控制直流电机实验

实验四直流电机PLC控制实验一、实验目的1.掌握PLC的基本工作原理2.掌握PID控制原理3.掌握PLC控制直流电机方法4.掌握直流电机的调速方法二、实验器材1.计算机控制技术实验装置一台2.CP1H编程电缆一条3.PC机一台三、实验内容根据输入,实现PLC对直流电机的调速PID控制。

1、输入功能(1)功能操作,按钮11.1、按钮1按下一次,显示SV(设定点值)。

1.2、按钮1按下两次,显示速度设定值。

1.3、按钮1按下三次,设定P值,显示。

1.4、按钮1按下四次,显示P值。

1.5、按钮1按下五次,设定I值,显示。

1.6、按钮1按下六次,显示I值。

1.7、按钮1按下七次,设定D值,显示。

1.8、按钮1按下八次,显示D值。

1.9、按钮1按下九次,显示At(PID 自调整增益)1.10、按钮1按下十次,自整定显示1.11、按钮1按下十一次,复位(2)增加按钮2,数值增加(3)减小按钮3,数值减小(4)确定按钮4,操作确定2、PWM脉冲输出,接输出101.00。

3、直流电机测速,光耦,接高速脉冲输入。

4、LED显示,根据按钮输入,显示设定值/测量值/加减量。

四、实验原理1.直流无刷电机PWM调速原理PWM的意思是脉宽调节,也就是调节方波高电平和低电平的时间比,一个20%占空比波形,会有20%的高电平时间和80%的低电平时间,而一个60%占空比的波形则具有60%的高电平时间和40%的低电平时间,占空比越大,高电平时间越长,则输出的脉冲幅度越高,即电压越高.如果占空比为0%,那么高电平时间为0,则没有电压输出.如果占空比为100%,那么输出全部电压。

PWM的占空比决定输出到直流电机的平均电压,所以通过调节占空比,可以实现调节输出电压的目的,而且输出电压可以无级连续调节。

在使用PWM控制的直流无刷电动机中,PWM控制有两种方式:(1)使用PWM信号,控制三极管的导通时间,导通的时间越长,那么做功的时间越长,电机的转速就越高。

plc控制电机实验报告

plc控制电机实验报告PLC控制电机实验报告引言:PLC(可编程逻辑控制器)是一种广泛应用于工业自动化领域的控制设备,通过编程实现对各种设备和系统的自动化控制。

在本次实验中,我们将使用PLC 控制电机,探索其在工业控制中的应用。

一、实验目的本次实验旨在通过PLC控制电机,理解PLC的工作原理和应用场景。

具体目标包括:1. 掌握PLC的基本原理和工作方式;2. 理解电机的基本结构和工作原理;3. 学习使用PLC控制电机的方法和技巧。

二、实验设备和材料1. PLC控制器(例如西门子S7-1200);2. 电机(直流电机或交流电机);3. 电源;4. 电线、开关等连接设备。

三、实验步骤1. 将PLC控制器与电源连接,并通过编程软件进行设置和编程。

2. 将电机与PLC控制器连接,确保电路连接正确。

3. 编写PLC程序,实现对电机的控制。

可以设置不同的运行模式、速度和方向等参数。

4. 调试程序,确保电机能够按照预期的方式运行。

5. 观察电机的工作状态和性能,记录实验数据。

6. 分析实验结果,总结PLC控制电机的优缺点,并探讨其在工业控制中的应用前景。

四、实验结果与讨论经过实验,我们成功地使用PLC控制器控制了电机的运行。

通过调整程序中的参数,我们能够实现电机的正转、反转、变速等操作。

此外,PLC控制电机具有以下优点:1. 灵活性:通过编程,可以根据实际需求灵活调整电机的运行模式和参数。

2. 可靠性:PLC控制器具有较高的稳定性和可靠性,能够保证电机长时间稳定运行。

3. 高效性:PLC控制电机能够实现快速响应和精确控制,提高生产效率和产品质量。

然而,PLC控制电机也存在一些限制和挑战:1. 成本:PLC控制器相对较昂贵,对于一些小规模企业来说可能难以承担。

2. 编程难度:PLC编程需要一定的专业知识和技能,对于初学者来说可能存在一定的学习曲线。

3. 维护和升级:PLC控制器的维护和升级需要专业人员进行,增加了企业的运营成本。

基于PLC的直流电机调速控制器设计

基于PLC的直流电机调速控制器设计作者:郝结来谢军来源:《江苏理工学院学报》2018年第06期摘要:基于PLC的直流电机调速控制器以三菱FX2N为核心,通过定时器T246和T247实现了PWM波的输出功能,使PWM输出不受输出继电器的限制。

系统设置了启动开关自锁按键,三档位速度控制旋钮。

通过软件继电器M0实现了软件程序启动自锁,防止启动开关异常时程序无法启动的问题。

设置系统启动指示灯和电机启动指示灯,便于用户知晓系统工作是否正常。

通过对6 V小型直流电机的实验,论证了该控制器能够达到较好的控制效果。

关键词:PLC;PWM;定时器;电机调速中图分类号:TM925.11;TP273 文献标识码:A 文章编号2095-7394(2018)06-0047-05直流电机在生产生活中应用广泛,对直流电机的速度调控只需要控制电机的工作电压即可[1],这也是其应用广泛的一个重要原因。

利用PWM脉宽调制方法,可方便地控制负载端的平均电压,在脉冲的低电压趋近于0时,负载的平均电压与PWM的占空比成正比[2-4]。

三菱FX2N型PLC是一款小型高性能的超小程序裝置,具有配置固定灵活,编程简单,高性能与高运算速度等特点,具有丰富的软件定时器与软件继电器,可满足多样化广泛需求。

1 PWM输出与PLC配置1.1定时器PWM输出配置定时器PWM波输出配置PWM波是周期变化的方波信号,其占空比可调,通过调节占空比可实现不同平均电压的输出[5-7]。

PWM波形函数可表示为:在PLC中可使用高速定时器完成PWM波的输出功能,三菱FX2N型PLC内部集成有PWM输出功能[ PWM S1 S2 D],其中S1用于指定脉冲的宽度,S2用于指令脉冲的周期,单位都为 ms,取值范围为0~32767,S1应小于等于S2。

D用于指令脉冲输出端口,FX2N晶体管输出型PLC仅能使用Y0和Y1作为PWM输出口。

在保证PWM输出性能的情况下,选择使用高速定时器可克服上述缺陷。

基于PLC的直流电机控制

22装置图装置图gt01触摸屏plc无刷直流电机驱动模块电机编码器33plcplcplcplc的发展历程的发展历程plcplc的主要构成的主要构成plcplc的工作原路的工作原路plcplc的发展趋势的发展趋势返回44触摸屏基本原理触摸屏基本原理触摸屏的应用触摸屏的应用本装置触摸屏编程本装置触摸屏编程返回55ptopto控制控制pidpid指令指令66经过几个月的不懈努力和在同学们热情帮助下经过几个月的不懈努力和在同学们热情帮助下本次毕业设计才得以顺利地完成

基于PLC的直流电机控制 基于PLC的直流电机控制

学生:段世超 学号:200410521030 学号:200410521030 院系: 院系:电气信息工程学院 专业: 专业:电气工程与自动化 指导老师:范方灵 副教授

绪论

电动机作为机电能量转换的主要装置,其主要类型有直流 电动机、异步电动机和同步电动机三种。由于传统的直流电动 机使用电刷以机械方法换相,因而存在相对的机械摩擦,带来 了一系列的问题,从而大大限制了它的应用。 直流无刷电动机既具备直流电动机结构简单、运行可靠、 维护方便等一系列优点,又具备直流电动机的运行效率高、无 励磁损耗以及调速性能好等很多优点。在当今国民经济各个领 域,例如医疗机械、仪器仪表、化工以及家用电器等方面都有 很广泛的应用。 本论文阐述了西门子S7本论文阐述了西门子S7-200 PLC的基本原理,直流无刷电 PLC的基本原理,直流无刷电 动机的基本原理,介绍了速度闭环调速,并对设计中所使用的 一些元器件作了介绍。 论文中所设计的控制电路基本达到了课题设计的目的和要 求,能够实现电动机的启动/制动、正/ 求,能够实现电动机的启动/制动、正/反转和初步的闭环调速。

直流电机调速的PLC控制

直流电机调速的PLC控制背景:使用直流电机有许多优点如:电机调速经济,控制方便;机械特性较硬,稳定性较好;PLC电动机转速控制可以完成了液位控制、直流电动机旋转控制组态图,使得操作人员通过计算机屏幕对现场的运行情况一目了然。

用户可以通过组态图随时了解、观察并掌握整个控制系统的工作状态,必要时还可以通过界面向控制系统发出故障报警,进行人工干预。

一、硬件输入输出接口电路实际上是PLC与被控对象间传递输入输出信号的接口部件。

输入输出接口电路要有良好的电隔离和滤波作用。

1.输入接口电路输入输出信号分为开关量、模拟量及数字量。

可编程控制器的一个重要特点就是所有的输入输出信号全部经过了隔离,无论任何形式的输入输出最终都是经过光电偶合口或继电器将信号传入/送出PLC。

由于生产过程中使用的各种开关、按钮、传感器等输入器件直接接到PLC输入接口电路上,为防止由于触点抖动或干扰脉冲引起错误的输入信号,输入接口电路必须有很强的抗干扰能力[1]。

2.输出接口电路根据驱动负载元件不同可将输出接口电路分为三种形式:一种是继电器输出型,CPU接通继电器的线圈,继而吸合触点,而触点与外线路构成回路;另一种是晶体管输出,它是通过光偶合使开关晶体管通断以控制外电路;再一种就是可控硅输出型,这里的可控硅是采用光触发型的。

二、软件第一部分为系统监控程序。

它是每一个可编程控制器成品必须包括的部分,是由可编程控制器的制造者编制的,用于控制可编程控制器本身的运行。

另一部分为用户程序。

它是由可编程控制器的使用者编制的,用于控制被控装置的运行。

这里主要介绍监控程序。

系统管理程序是监控程序中最重要的部分,整个可编程控制器的运行都由它主管。

管理程序又分为三个部分:第一部分是运行管理,控制可编程控制器何时输入、何时输出、何时自检等等,进行时间上的分配管理。

第二部分进行存储空间的管理,即生成用户环境,由它规定各种参数、程序的存放地址,将用户使用的数据参数存储地址转化为实际的数据格式及物理存放地址。

电机plc控制课程设计

电机plc控制课程设计一、课程目标知识目标:1. 学生能理解电机的基本工作原理,掌握PLC在电机控制中的应用;2. 学生能掌握电机PLC控制系统的设计流程和步骤;3. 学生能了解电机PLC控制系统的编程方法及相关指令;4. 学生了解电机保护及故障诊断在PLC控制系统中的应用。

技能目标:1. 学生能运用所学知识,设计简单的电机PLC控制系统;2. 学生能运用PLC编程软件,编写并调试电机控制程序;3. 学生能通过实际操作,实现对电机启动、停止、正反转等基本控制功能;4. 学生能对电机PLC控制系统进行故障分析和排除。

情感态度价值观目标:1. 学生通过课程学习,培养对电气工程及自动化领域的兴趣和热情;2. 学生在团队协作中,学会沟通、分享、合作,培养解决问题的能力和团队精神;3. 学生在学习过程中,树立安全意识,遵循操作规程,养成良好的实验习惯;4. 学生关注电机PLC控制技术在工业生产中的应用,认识到自动化技术对提高生产效率和产品质量的重要性。

二、教学内容1. 电机工作原理及分类:讲解电机的基本工作原理,包括交流电机和直流电机,介绍电机在工业生产中的应用。

2. PLC基础知识:介绍PLC的组成、工作原理、编程语言,重点讲解Ladder Diagram(梯形图)的编程方法。

3. 电机控制原理:讲解电机启动、停止、正反转等基本控制原理,分析电机控制中涉及的主要参数。

4. 电机PLC控制系统设计:介绍电机PLC控制系统的设计流程、步骤,包括硬件选型、软件编程、系统调试等。

5. PLC编程软件应用:指导学生使用PLC编程软件,学会编写、修改和调试电机控制程序。

6. 电机PLC控制实例:分析典型电机控制实例,使学生能够将理论应用于实际操作。

7. 故障分析与排除:介绍电机PLC控制系统常见故障及排除方法,提高学生故障诊断和处理能力。

8. 电机保护与安全:讲解电机保护原理及安全措施,强调在实际操作过程中遵守安全规程。

PLC的编程实例电机正反转控制

按下红按钮时:停止电机的转动

注:电机不可以同时进行正转和反转,否则会损坏系统

联为智能教育-稻草人自动 化 .dcrauto

3. PLC的 I/O点的确定与分配

电机正反转控制PLC的I/O点分配表

PLC点名称 X0 X1 X2 Y0 Y1

连接的外部设备 红按钮 黄按钮 蓝按钮

PLC

X0 黄按钮

220~240V

X1 蓝按钮

X2

正转

Y0

KM1

24VDC 24VDC

反转

Y1

KM2

COM

COM

~220V ~220V

PLC控制电动机正反转外部接线图

联为智能教育-稻草人自动 化 .dcrauto

2.系统的控制要求

按动黄按钮时: ①若在此之前电机没有工作,则电机正转启动,并保持电机正转; ②若在此之前电机反转,则将电机切换到正转状态,并保持电机

PLC编程实例

一.电动机正反转控制

1.系统结构 利用PLC控制一台异步电动机的正反转. 输入端直流电源E由PLC内部提供,可直接将PLC电源端

子接在开关上.交流电源则是由外部供给.

联为智能教育-稻草人自动 化 .dcrauto

要求:

黄按钮按下:电机正转 蓝按钮按下:电机反转 红按钮按下:电机停止

红按钮

利用红色按钮同时切断正转和反转的控制通路.

X1

Y1 X2 X0

Y0

Y0

X2

Y0 X1 X0

Y1

Y1

( ED )

电机正反转的最终控制程序

0

ST X 1

1

OR Y0

2

AN/ Y1

基于PLC技术的直流电机转速控制系统设计

基于PLC技术的直流电机转速控制系统设计目录一、内容概括 (2)1.1 直流电机简介 (2)1.2 PLC技术概述 (3)二、系统需求分析 (4)2.1 控制要求 (6)2.2 性能指标 (6)三、系统设计 (7)3.1 系统结构设计 (9)3.2 PLC选型与配置 (10)3.3 传感器模块设计 (11)3.4 人机界面设计 (13)四、控制算法设计 (14)4.1 PID控制算法原理 (15)4.2 PID参数整定方法 (17)4.3 控制算法实现 (18)五、系统实现与调试 (20)5.1 系统搭建 (21)5.2 调试过程 (22)5.3 调试结果分析 (23)六、系统测试与应用 (24)6.1 测试环境与方法 (26)6.2 测试结果分析 (26)6.3 系统应用场景探讨 (28)七、总结与展望 (29)7.1 系统总结 (30)7.2 未来展望 (31)一、内容概括本文档主要探讨了基于PLC技术的直流电机转速控制系统的设计方案。

介绍了直流电机的基本原理和转速控制的重要性,以及PLC 技术在工业自动化中的广泛应用。

详细阐述了系统设计的目标、硬件选型、软件设计和实现方法。

在系统设计目标中,我们强调了高精度、高稳定性和实时性,以满足实际应用中对电机转速控制的高要求。

硬件选型部分,选择了功能强大的PLC作为控制核心,并配置了相应的输入输出模块和传感器,以实现对电机转速的实时监测和控制。

软件设计方面,采用了梯形图编程语言,编写了功能完善的控制程序,包括初始化、速度调节、故障处理等模块。

在实现方法上,我们描述了如何通过PLC编程实现对电机的速度控制,以及如何通过调试和优化,确保系统的稳定运行和高效性能。

本文档旨在为读者提供一个基于PLC技术的直流电机转速控制系统的设计思路和方法,具有一定的实用性和参考价值。

1.1 直流电机简介直流电机(DC Motor)是一种将电能转换为机械能的电动机,广泛应用于各种机械设备中。

[全]用PLC控制直流电动机的正反转

![[全]用PLC控制直流电动机的正反转](https://img.taocdn.com/s3/m/b2cd97883b3567ec112d8a5e.png)

用PLC控制直流电动机的正反转任务要求1、有两台直流电机,经中间继电器KA接在PLC的输出继电器Y0~Y3上,要求被控制的两台直流电机在按下启动按钮SB1,M1正转5S停止,M2正转5S停止M1反转5S停止M2反转5S后循环。

2、各小组发挥团队合作精神,共同设计出PLC的I/O分配表,并设计出PLC 程序,下载到PLC内,验证程序功能,调整、优化程序。

一、理论知识1、直流电机如何由正向运行转换为反向运行?你可以这样试试:①按照上一任务所学知识,控制直流电机的单向连续运行,应有停止按钮。

编好程序下载到PLC中,并按图接好线。

②按下启动按钮,电机运行,观察电机的运行方向:是顺时转动还是逆时转动?③按下停止按钮,电机停转后;把直流电动机的A、B两个接线端的接插线对调④再启动电机,观察电机的转动方向。

结论:把通入直流电机电源的正负极对调,即可实现直流电机反转。

2、在设计PLC程序之前,需要对PLC的外围资源有充分的了解(包括有哪些控制按钮?直流电机在哪?分别用什么符号表示?直流电机的工作电源等等)形成一定的编程思路,然后设计出PLC的I/O分配表(或称地址表),分配表的基本信息应该包含有输入端和输出端,以及各端口的作用说明。

图1在实际应用中是这样控制直流电机正反转的:图2仔细研究主电路,KA1与KA2能不能同时闭合?为什么?在编程时又如何解决KA1与KA2同时的触头同时闭合呢?下图3-2-4的这段程序是不够完善的:当X1与X2同时闭合时,Y0与Y1同时输出,即KA1与KA2线圈会同时得电,触头同时闭合,主电路形成短路。

如何解决Y0与Y1不能同时输出?用两个继电器来实现对直流电机的正反转控制,KA1闭合正转,KA2闭合反转,主电路如图3-2-3示:图3图4技能拓展一、知识扩展——积算定时器的应用1)1ms积算定时器(T246~T249)共4点,是对1ms时钟脉冲进行累积计数,定时的时间范围为0.001~32.767s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验四直流电机PLC控制实验一、实验目的

1.掌握PLC的基本工作原理

2.掌握PID控制原理

3.掌握PLC控制直流电机方法

4.掌握直流电机的调速方法

二、实验器材

1.计算机控制技术实验装置一台

2.CP1H编程电缆一条

3.PC机一台

三、实验内容

根据输入,实现PLC对直流电机的调速PID控制。

1、输入功能

(1)功能操作,按钮1

1.1、按钮1按下一次,显示SV(设定点值)。

1.2、按钮1按下两次,显示速度设定值。

1.3、按钮1按下三次,设定P值,显示。

1.4、按钮1按下四次,显示P值。

1.5、按钮1按下五次,设定I值,显示。

1.6、按钮1按下六次,显示I值。

1.7、按钮1按下七次,设定D值,显示。

1.8、按钮1按下八次,显示D值。

1.9、按钮1按下九次,显示At(PID 自调整增益)

1.10、按钮1按下十次,自整定显示

1.11、按钮1按下十一次,复位

(2)增加按钮2,数值增加

(3)减小按钮3,数值减小

(4)确定按钮4,操作确定

2、PWM脉冲输出,接输出101.00。

3、直流电机测速,光耦,接高速脉冲输入。

4、LED显示,根据按钮输入,显示设定值/测量值/加减量。

四、实验原理

1.直流无刷电机PWM调速原理

PWM的意思是脉宽调节,也就是调节方波高电平和低电平的时间比,一个20%占空比波形,会有20%的高电平时间和80%的低电平时间,而一个60%占空比的波形则具有60%的高电平时间和40%的低电平时间,占空比越大,高电平时间越长,则输出的脉冲幅度越高,即电压越高.如果占空比为0%,那么高电平时间为0,则没有电压输出.如果占空比为100%,那么输出全部电压。

PWM的占空比决定输出到直流电机的平均电压,所以通过调节占空比,可以实现调节输出电压的目的,而且输出电压可以无级连续调节。

在使用PWM控制的直流无刷电动机中,PWM控制有两种方式:(1)使用PWM信号,控制三极管的导通时间,导通的时间越长,那么

做功的时间越长,电机的转速就越高。

(2)使用PWM控制信号控制三极管导通时间,改变控制电压高低来实现。

调速不只是改变电压(电源电压或者控制电压),改变电流也可以(控制回路的电流,而不是PWM信号的电流)。

PWM信号是一个矩形的方波,他的脉冲宽度可以任意改变,改变其脉冲宽度控制控制回路输出电压高低或者做功时间的长短,实现无级调速。

2、PID控制原理

)(t r

图1.PID控制框图

本实验中,被控对象为直流电机的转速值,输入为给定转速值值,无扰动,通过PWM来调节直流电机的给定电压,以使直流电机的速度保持并跟随给定转速值值。

3、实验接线图

图2.实验接线图

五、实验步骤

(1)将PLC的八个输入点排线(接线板CON8)插至LED矩阵键盘模块CON3(1.0)。

(2)将PLC的八个输出点排线(接线板CON2)插至LED矩阵键盘模块CON2 (101)。

(3)将PLC的八个输出点排线(接线板CON4)插至LED矩阵键盘模块CON1 (100)。

(3)将PLC的八个输入点排线(接线板CON10)插至直流/步进电机控制模块CON1(0.0)。

(4)将PLC的八个输出点排线(接线板CON12)插至直流/步进电

机控制模块CON2(101)。

(5)将LED显示以及键盘板的电源插头插上。

(6)按照实验内容编写程序

(7)调试程序,验证功能。

六、实验总结

总结实验过程,书写实验报告。