变压器生产工艺流程图

变压器工艺流程图

变压器工艺流程图变压器工艺流程图一、材料准备1. 选材:选择合适的矽钢片和绝缘材料。

2. 切割:将矽钢片按照设计要求进行切割,保证尺寸的精确度。

3. 清洗:使用溶剂清洗矽钢片,去除表面的灰尘和杂质。

二、绕制线圈1. 设计:根据设计要求确定线圈的匝数、规格和位置。

2. 绝缘处理:对线圈进行绝缘处理,以防止短路和跑丝。

3. 绕线:使用专业设备将线圈绕制在绝缘材料上,保证匝数的准确度和均匀度。

4. 绑扎:使用绑扎带固定线圈,防止松动。

三、组装1. 安装矽钢片:将切割好的矽钢片按照设计要求组装在绕制好的线圈周围,确保与线圈之间的间隙符合标准。

2. 绝缘处理:使用专业绝缘材料将线圈和矽钢片之间进行绝缘处理,防止短路。

3. 预埋件安装:根据设计要求,将预埋件安装在变压器的合适位置。

4. 密封:将变压器的上、下盖板与主体进行密封,确保变压器内部不会受到外部灰尘和潮气的侵入。

四、测试与检验1. 电性能测试:使用专业测量仪器对变压器的电性能进行测试,包括匝间电阻、匝间电容等。

2. 绝缘性能测试:测试变压器的绝缘电阻和介电强度,确保绝缘性能符合标准。

3. 外观检验:对变压器的外观进行检查,包括矽钢片的装配是否准确、绝缘材料是否完整、线圈是否有焊接不良等。

4. 发热试验:通过通电发热试验,检测变压器的散热性能和温升情况。

五、装配与包装1. 安装配件:根据设计要求,安装变压器的配件,如冷却风扇、温度传感器等。

2. 装箱:将成品变压器放入适当的包装箱中,确保产品的安全。

3. 标签打印:打印变压器的型号、规格和批次等信息,并粘贴在包装箱上。

4. 运输:将包装好的变压器运输到指定的仓库或客户地址。

六、质量控制1. 定期检查:对生产过程中的各个环节进行定期检查,及时发现和解决问题。

2. 过程控制:对每个生产工艺进行严格的控制,确保产品的质量可控。

3. 抽样检验:对成品进行随机抽样检验,确保产品符合标准要求。

4. 反馈改进:对发现的问题进行分析和改进,并向相关人员进行反馈。

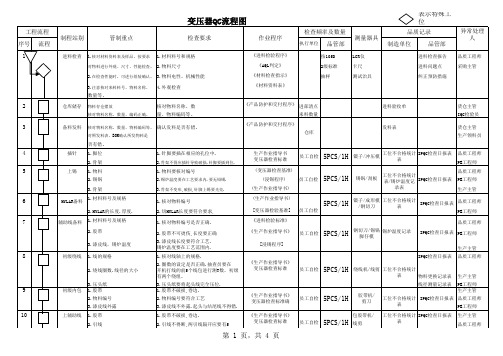

变压器QC流程图

作业程序

执行单位 (浸锡程序) (生产作业指导书) (生产作业指导书)

品管部

制造单位

品管部

异常处理 人

品质工程师

5PCS/1H 5PCS/1H 5PCS/1H

锡炉/刮板 胶带机/ 剪刀

工位不合格统 计表

IPQC检查日报表

PE工程师 生产主管

12 13 14

初级外包

1.垫MYLAR的位置. 1.线的规格,排线层次. 线的颜色 1。胶带规格 2。胶带层数 3。胶带起头和结尾

生产主管 PE工程师

18

DCR测量/ 线包外观

1.阻值 2.室温 3.焊点.骨架.胶带.针脚

2.因电阻直接以温度有关,所以测电阻的 工位必须要挂温度计. 3.参照变压器检查基准之要求检查. 1.铁片不交叉,重叠,生锈,规格不用错. 不得损伤骨架及胶带.要戴手套,加片合 格后要扫清漆。 2.在插片前骨架两侧面要各放一块 MYLAR. 1.测试时要将铁芯加紧.所测的值要在工 艺要求内,才可做下一道工序。 1。油的比重要正确。(8562C绝缘油) 2.油的浓度为40+/-2S.

制造单位

品管部

进料检查报告 进料问题点 纠正预防措施

异常处理 人

品质工程师 采购主管

对物料进行外观、尺寸、性能检查。 2.物料尺寸 2.在检查性能时,可进行组装确认。 3.物料电性、机械性能 3.注意核对来料料号、物料名称、

4.外观检查

数量等。

2 3

仓库储存 备料发料

物料存仓摆放 核对物料名称、数量、编码正确。

生产作业指导书 变压器检查标准

全检

5PCS/1H 5PCS/1H

万用表/温 度计 /

IPQC检查日报表 IPQC检查日报表

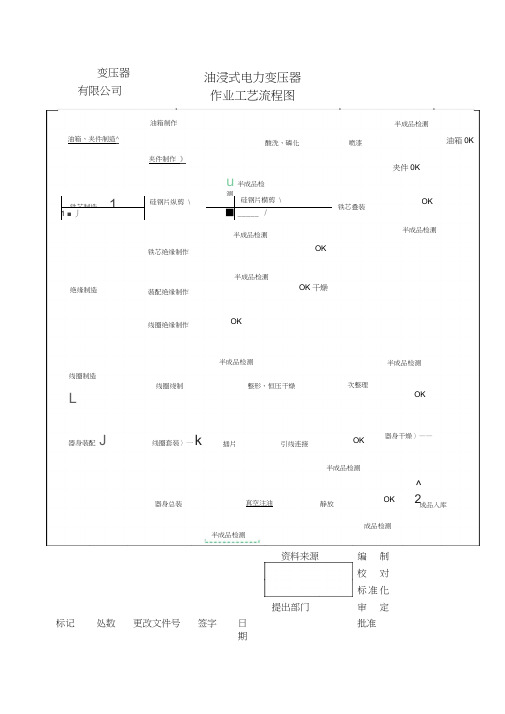

油浸式变压器作业工艺流程图

有限公司

油浸式电力变压器

作业工艺流程图

夹件制作》

半成品K

铁芯绝缘制作

半成品检测

OK干燥

绝缘制造

装配绝缘制作

OK

线圈绝缘制作

半成品检测

半成品检测

线圈绕制

次整理

OK

OK

引线连接

插片

半成品检测

^2

OK

静放

器身总装

成品入库

成品检测

半成品检测

夹件0K

酸洗、磷化

油箱0K

整形、恒压干燥

半成品检测

油箱、夹件制造^

器身干燥)——

器身装配J

u半成品检测

■

真空注油

线圈套装〉一k

线圈制造L

油箱制作

铁芯制造1

硅钢片纵剪\

硅钢片横剪\」

1■丿

■

/

资料来源

提出部门

标记

处数

更改文件号

签字

日期

编制 校对 标准化 审定 批准

变压器大修工序流程图

变压器大修工序流程图

全部作记号、记录

缺陷工具材料准备

拆防震板、轱辘卡子、坡度垫板放平

拆地线、梯子二次线、温度表 拆高低压、中性点接头、封母筒子

拆冷却器联管 拆除所有阻碍变压器拉运的障碍物 修理高低压接头螺丝 温度计校验、二次线检查 拉运准备 穿好滑子、修好轱辘、铁轨抹油 冷却器检修、风机、潜油泵大修

做好记号、变压器拉回时恢复

拉运变压器至检修现场 高压预防试

验

拆高低压中性点套管、油枕、防暴筒加装好堵板

变压器放油

至大罐

吊罩(芯)准备搭棚子、直流加温设备准备 一般滤油、真空滤水、除酸滤油

高低压套管检修试验、油枕、瓦斯截门检修 吊罩(芯)检查

内部、换垫、装

钟罩、分接开关

接真空泵、取油

样化验、抽真空、

真空注油

受潮时,变压器干燥 组装高低压、中

性点套管、油枕、

防暴筒、瓦斯继

电器

注满油枕装呼吸

器油压试验放气

倒滑子、将变压

器拉回至原位、

垫好坡度垫铁

高压试验

装冷却器联管、回油、放气、冷

却器试运

装高低压、中性点接头 装二次线、温

度表、调试 变压器各部件调

试

清扫、修漏、喷

漆准备、喷漆

24米高空瓷瓶清扫检查

喷字、编号、相

色、油位检查

自检、整理现场

记录、班级验收

整理现场、机具

回收

车间、总厂验收、

试运行、总结。

开关电源变压器的制造工艺

开关电源变压器的制造工艺(以下简称变压器)变压器所用的主要材料为铁氧体磁心、固定夹、漆包线、胶带(聚脂胶带、无纺布胶带)绝缘漆、定位胶、铜箔等。

1.工艺流程图2选骨架:变压器列为必须进行安全认证的电子元件,因此在选用骨架时除了达到电性能、外观要求外还需防着火防触电,一般骨架材料为阻燃增强尼龙、阻燃增强PBT、阻燃酚醛树脂等。

常用的骨架的材料PA66 70G33L热变形温度260℃,UL号E41938,UL认证温度是120-130℃。

阻燃酚醛树脂(PHENOLIC)如CP-J-8700热变形温度250℃,UL认证温度是150℃。

变压器的骨架大部分都带有针脚,因此骨架还需耐高温,尼龙骨架的设计都有出气孔,有良好的散热性能,而酚醛树脂骨架浸锡耐热性为400-500℃,也是良好的骨架材料。

如果是高压输出变压器则要采取开槽结构。

典型的是电视机的行输出变压器,目前有的贴面高压变压器也采取新的开槽结构,其结构的特点是既保证了爬电距离又减小了分布电容。

3.选择漆包线:变压器工作在高频状态,由于集肤效应和邻近效应的影响,其高频电阻r1比其直流电阻r0大的多,因此由于高频的集肤效应,必须选择较细的导线,允许的计算导线最大直径按D y=f 2.132如果根据有效电流计算的导线直径大于此值,就必须采用多股绞线,当然多股线在绞合要有节距要求,如果是自己采用多筒线在绕制中并线,就必须保证其良好的平整度,不容许乱绕,否则会产生Q 值偏大,甚至严重发热烧坏线圈。

当然如果电流有效值很大的也采用厚度小于允许的导线直径的铜箔,铜箔的面积大于允许的导线面积就可以了,但是铜箔是用胶带作为绝缘,所以铜箔的两边要保证光滑无毛刺,不允许损伤胶带,否则会引起绕组的短路。

以下是山东新泰部分常用漆包线的耐压标准155℃直焊漆包线的最小击穿电压(V)美标线径S --单漆膜H --双漆膜T --加厚漆膜AWG25 0.455 2625 4725 6325AWG26 0.404 2550 4600 6150AWG27 0.361 2500 4500 6000AWG28 0.312 2425 4375 5850AWG29 0.287 2375 4250 5700AWG30 0.254 2300 4150 5550AWG31 0.227 2075 3825 4600AWG32 0.202 1850 3525 4275AWG33 0.179 1675 3250 3950AWG34 0.16 1500 2975 3675AWG35 0.143 1325 2750 3425AWG36 0.127 1200 2525 3175AWG37 0.113 1075 2325 2950AWG38 0.101 950 2150 2725AWG39 0.089 850 1975 2525AWG40 0.079 775 1800 2350AWG41 0.071 700 1675 2175AWG42 0.063 625 1525 2025AWG43 0.056 550 1400 1875AWG44 0.05 500 1300 1750线径:<0.1mm用圆铜法,0.1-2.5mm用扭绞法。

变压器生产流程--工字型电感制作流程图

变压器生产流程--工字型电感制作流程图

工字型电感制作流程图.

领料

↓

上线材料确认

↓

QC工程图及作业指导书确认

↓

绕线(确定是以电感还是圈数为准)

↓

预先抽测(电感.直流电阻)

↓

缠线及压脚(线粗的要先校脚)

↓

浸锡(注意浸锡深度)

↓

上套管(注意位置)

↓

烘烤套管

↓

剪脚(注意尺寸)

↓

喷码印字(注意方向)

↓

外观检查处理

↓

校脚

↓

测试(电感.直流电阻)

↓

验脚包装

↓

送检QA检验

↓

外观尺寸检验(治工具确认)↓

电性检验(仪器设备调试)↓

上锡实验

↓

印字恒久性实验

↓

入库.装箱

↓

出货资料准备(出货检验报告.材质证明.ICP测报告.耐压保证书.ROHS保证书)等.

1.线细的产品必须注意浸锡温度不能过高,否则易断线!

2.线粗的产品尽量在先校好脚后再浸锡处理,以免脚被拉变形浸锡后无法校直.。

网络变压器生产流程

九:半成品浸锡/清洗 /烘干

●使用工具:无铅自动锡炉、清洗盆、清洗夹、牙刷、胶篮; ●使用物料:绕好脚的半成品、无浸锡夹具上,在绕线的端脚上沾脚长的1/2的助焊 剂,将摆放好的夹具放在机器的活动架上,然后踩动脚踏开关开始浸锡;

变压器制造流程

十:半成品浸锡检查

●使用工具:放大镜 ●使用物料:浸好过的半成品

操作步骤 1、按半成品工艺标准进行检查 2、焊点不可超出胶壳支柱

诺威培训教材

.

12

标题:Transformer 制造过程(制程)

变压器制造流程

十一:半成品综合测试

●使用工具:测试架、综合测试仪、高压测试仪 ●使用物料:待测试的半成品

13

标题:Transformer 制造过程(制程)

变压器制造流程

十二: 灌胶

●使用工具: 胶瓶、吸管、玻璃板、烤箱 ●使用物料:灌胶材料、待灌胶的产品、稀释剂

操作步骤 1、配胶 2、灌胶 3、烘烤

注意事项 1、配胶比例应按照所有胶料的性质不同而有所不同 2、灌胶量应根据不同产品和所用胶料的不同而决定灌胶量的多少 3、严格按照作业指导书的要求设置烤箱温度和烘烤次数

23 22 21 20

19 18

CABLE SIDE

17 16 15 14

13

33

标题:网络变压器电路设计要求

典型1000M变压器电路及参数

1000BASE-T ELECTRICAL CHARACTERISTICS @ 25oC

INDUCTANCE:

350uH MIN WITH 8mADC BIAS

的温度称为居理点,也叫居理温度。 Volume Resistivity(Ρ) 体电阻率:即1立方米两边的电阻。 Loss Factor(1/uq) 损耗因数:是指磁芯在交变磁场的作用下,功率损耗的大

变压器产品制造工艺介绍

变压器产品制造工艺介绍

一 生产现场环境要求

【装配】引线、器身及大型产品装配作业区为全封闭环境,降尘量≤20 mg/m2·d,相对湿度≤60%;其余作业区降尘量≤50 mg/m2·d。

【线圈】线圈绕制、线圈焊接、压装、整理作业区 为全封闭环境。 降尘量≤20 mg/m2·d,相对湿度≤60%。

【绝缘】绝缘车间所有区域均为全封闭环境,降尘量≤20 mg/m2·d,相 对湿度≤60%。

发运

拆附件

变压器产品制造工艺介绍

三 主要设备功能介绍 (关于变压器装配加工的设备)

装配车间

变压器产品制造工艺介绍

三 主要设备功能介绍(关于变压器装配的设备)一 1 铁心叠装台(铁心制造)

主要用于铁心的叠装和翻身。该设备带有龙门,以便于在铁心叠装完毕后 进行压紧。其工作台面的长度、宽度应大于铁心的长与高,同时副台宽度不 低于铁心的厚度。 2 器身压紧装置(器身压紧) 此工艺设备主要用于器身的压紧,以保证线圈能承受产品在运行过程中产生 时横向力及纵向力,从而保证产品的运行安全。采用何种器身压紧装置,必 须根据产品的结构特点进行确定。例如,我司所生产饿换流变压器产品采用 的软管压紧结构,其所采用的压紧装置为HOUSE管压紧装置,并且需配置一定 数量的软管。根据器身的结构特点及线圈所需的压紧力的要求,最终确定该 压紧装置的型号及软管的型号。

真空滤油机主要用于变压器油的前期处理和后期处理(热油循环)。变 压器油的前期处理是保证注入的变压器油应符合相关工艺参数要求,例如: 变压器油的介损、耐压、含水量、颗粒度等。后期处理(热油循环处理)为 保证产品内部的清洁度、降低绝缘件的表面受潮程度、加快绝缘件的浸油速 度。

变压器产品制造工艺介绍

三 主要设备功能介绍(关于变压器装配的设备)四 7 油冲洗装置(热运行冲洗)

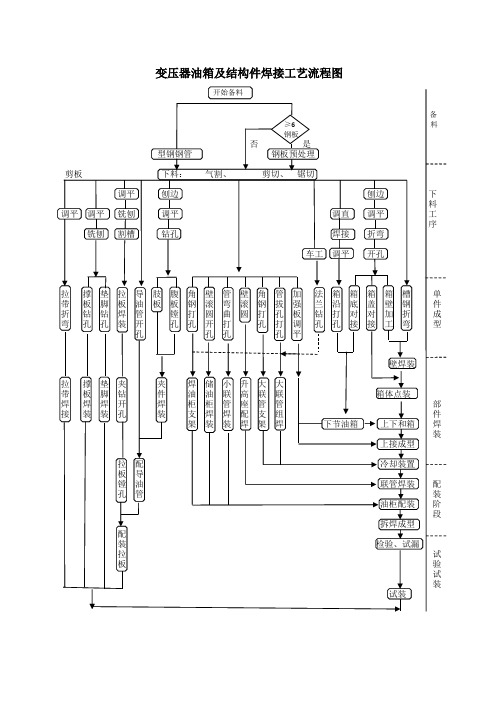

变压器油箱及结构件焊接工艺流程图

弯孔孔装 开孔孔开打 孔 打 调孔 孔 接 接工 弯 型

孔孔孔 孔 平

壁焊装

拉撑垫 夹 夹 焊 储 小 升大 大

带 板 脚 钻 件油 油联 高联 联箱体点装

焊焊 焊开 焊柜 柜管 座管 管部

接装 装孔 装 支焊 焊配 支 组 件

架装 装焊 架 焊 下节油箱 上下和箱 焊

变压器油箱及结构件焊接工艺流程图

开始备料

备

≥6料

钢板

否是

型钢钢管 钢板预处理

剪板 下料: 气割、 剪切、 锯切

调平刨边刨边下

料

调平调平铣刨调平调直调平 工

序

铣刨割槽钻孔焊接折弯

车工调平开孔

拉撑垫 拉 导肢腹角 壁 管 壁 角 管 加 法箱 箱 箱 箱槽 单

带板脚 板 油板板钢滚弯 滚 钢 拔 强 兰 沿 底 盖 壁 钢 件

装

上接成型

拉 配 冷却装置

板 导

镗油 联管焊装 配

孔 管 装

油柜配装 阶

段

拆焊成型

配Hale Waihona Puke 装检验、试漏拉 试

板验

试

装

试装

电力施工工序流程图

是 埋设标桩,作好记录

4、低压电缆终端头制安

电缆敷设

1)工艺流程图 箱变、变压器等设备安装 摇测电缆绝缘电阻备→料剥除电缆护铠→焊接地线→包缠电缆电、缆电终缆端终测头量端制路头作径套接→

压接电缆铜接线端子

材料检验

设备电气试验

电缆沟开挖 电缆电气试验

否 合格

线路倒接送电

是

电缆敷路试运行

电力施工工序流程图:

施工准备 2、设备安装施工方法和施工流程

1)设备安装流程图:

变压器、箱变等设备

施工准备→汽吊作业→开搬箱检运查→安装就位→盘体固定→电电缆缆敷到设货检→查接线引入

→单体试验调试→整组试验调试→受电投运 3、电力电缆线路施工 设备基础坑开挖 1)工艺流程图

电缆沟开挖

设备基础架模及浇筑、养护开始施工

高频变压器生产工艺

6.变压器要求绕制端控带的,应使用工艺图纸规定的材质、宽度、厚度端控带,端控带绕制

应紧靠骨架线槽的两边,层与层之间应重叠在一起不能分散错位。

7.按工艺要求的圈数绕制端控带,不可多圈少圈。要求用端控带压线的,应将端控带收尾在

绕组起始侧,并使端控带末尾翘起以方便下一道绕线。

<三>.配线

5

1.将绕完线、骨架完好的线包各个绕组引出线缠绕在针脚上,并将多余的线头剪掉的工序

更改记录 更改签名

工艺说明

拟制 审核

名

称

高频变压器

批准

第4 页

共 10 页

文件编号

版本

FWT-0101

1.0

7

<四>.一次焊锡

文档来源为:从网络收集整理.word 版本可编辑.欢迎下载支持.

1.将锡炉温度调到 450---500 度,刮去锡面氧化物,将配完线的线包针脚沾上助焊剂向下放

入锡炉焊锡中 2--4S 垂直取出。

(7).为了避免漆包线的浪费,起末头出线长度应掌握在 18 3 mm。

ห้องสมุดไป่ตู้

(8).绕组中要求加屏蔽带的,屏蔽带应放在线槽的中间,并注意两头的绝缘,起头和结尾

不能接触短路。

<二>.包绝缘胶带或端控带

1. 使用工艺图纸规定的颜色、材质、宽度胶带。使用前检查胶带有无破损穿孔。

2. 按工艺要求的圈数绕制胶带,要求胶带绕制无卷边、圈数正确。

2.焊锡时间不可过长以防将线包烫坏,助焊剂不可粘上线包影响外表清洁。

3.焊过锡的线包骨架应无变形、破损;引脚焊锡光亮,无虚焊、假焊、连焊现象,线包及骨

架不可粘有焊锡。不可将线包胶带烫坏,如有胶带破损现象应立即返回给绕线班修补。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拟制 审核

复核

批准 第 1页

共 1页

用户部品号 ENSTG--2KC1T6O02P1-

生产工艺流程图 产品名称 开关电源变压器 编 码 ZBCL1C6031200-

产品型号 BCK-1632 公司部品号

01SA

W1 排绕 29Ts 头套套管 外层胶带 2层

W2 排绕 120Ts 外层胶带 2层

W3 双线排绕 13Ts 头套套管 外层胶带 2层

W4(TEX-E) 排绕 14Ts 头、尾套套管 外层胶带 2层

绕脚 剪线

高温搪锡(1)

装配磁芯 包磁芯外围胶带

综合参数测试

包隔离胶带

焊接铜带

加工铜带

高温搪锡(2)

浸漆作业

包铜带外胶带

整脚作业

喷印标签 喷印批号

低温搪锡

剪脚作业 匝间短路测试

综合参数测试

外观检查 脚距检验 包装作业 交收试验 入库

更改标记 数 量 更改单号 签 名 日 期