将焙烧炉尾气用于铝酸钠溶液初分解的方法

填空题 “南山杯”技能比赛

填空题1.经平盘过滤机分离的滤饼是氢氧化铝,滤液是母液。

2.我厂使用的氢氧化铝焙烧装臵是气态悬浮焙烧炉,成品过滤工序的主体设备是平盘过滤机。

3.氢氧化铝滤饼要经过三次洗涤,洗液分别是第二弱滤液、第一弱滤液、热水。

4.为防止隔膜泵橡胶隔膜老化速度过快,进料温度不得大于95 ℃.5.隔膜泵仪表用压缩空气压力需≥5 bar。

6.我厂溶出工序予脱硅温度为 100 ± 5℃。

7.铝硅酸钠溶液中Al2O3和 SiO2的重量比称为硅量指数。

8.氧化铝生产中硅是一种有害物质,每公斤SiO2会造成0.608公斤的Na2Ok和 1公斤的Al2O3损失。

9.溶出赤泥中氧化铝与二氧化硅的重量比称之为溶出赤泥的铝硅比,以符号溶出赤泥A/S表示。

10.铝土矿中不溶性的有用成分——氧化铝水合物,在一定温度下和碱反应,生成可溶性铝酸钠进入溶液;矿石中的铁、钛等杂质的化合物以及绝大部分二氧化硅反应生成不溶性化合物进入固体残渣。

11.铝酸钠溶液中所含苛性碱与氧化铝的摩尔比叫做铝酸钠溶液的苛性比值,以符号αk表示。

12.离心泵由泵壳、叶轮、涡壳、进出口管接、连轴器、电机等六部分结构组成。

13.目前氧化铝液固分离设备主要有沉降槽、立式叶滤机、平盘、立盘。

14.氢氧化铝中的主要杂质是SiO2、Fe2O3和Na2O等。

15.氧化铝中的Na2O是由氢氧化铝带来的,氢氧化铝所含的碱有两种,一种是不可洗碱,另一种是可洗碱。

16.溶液浓度和苛性比值是影响种分速度和分解槽单位产能最主要的因素,对氢氧化铝粒度也有明显影响。

17.种子比是添加晶种A L(O H)3中A L2O3的重量与分解原液中的A L2O3重量的比值。

18.分解槽搅拌的目的是使氢氧化铝种子能在铝酸钠溶液中保持悬浮状态,以保证种子与溶液有良好的接触,另一方面还使溶液的扩散速度加快,保持溶液浓度均匀,破坏溶液的稳定性,加快铝酸钠溶液的分解。

19.晶种分解控制的主要工艺参数有进料温度、种子添加量、分解时间、分解率等。

综合类考试题库

职业技能大赛综合类考试题库一、填空1.评价铝土矿的质量不仅看它的氧化铝含量_、铝硅比高低_而且还要看铝土矿的类型及杂质。

2.铝土矿储量排名前五的国家分别为几内亚、澳大利亚、牙买加、巴西、印度。

3.我国铝土矿的主要类型是一水硬铝石型铝土矿,矿石的特点是高铝、高硅、低铁。

4.根据冶金级氧化铝的物理性质,通常又可将氧化铝分为砂状 _、面粉状和中间状三种类型。

5.铝酸钠溶液中所含氧化铝 _与苛性碱__的质量比叫做铝酸钠溶液的RP。

6.工业上把苛性碱__和_ 碳酸碱 _合称为全碱。

7.高压溶出时,添加石灰可促使针铁矿转化为赤铁矿_,提高氧化铝的溶出率,并使赤泥的沉降分离 _性能得到改善。

8.拜尔法工厂采用晶种分解 _制得氢氧化铝,同时获得 RP值 _较低的种分母液,作为溶出铝土矿的循环碱液。

9.铝土矿的类型对氧化铝的可溶性影响很大,在碱中最易溶出的是三水铝石,最难溶出的是一水硬铝石__。

10.均化库在氧化铝配料过程中实现了矿石的平铺截取,其作用是实现了入磨矿石A/S 指标的稳定。

11.高压溶出的目的就是用苛性碱溶液 _将铝土矿中的氧化铝_溶解成铝酸钠溶液。

12.衡量分解作业效果的主要指标是氢氧化铝质量、分解率以及分解槽的单位产能。

13.蒸发是靠把溶液加热,使溶液中的部分水分汽化,而使溶液浓缩过程。

14.工业上生产的湿氢氧化铝在焙烧过程中,要经过烘干、脱水 _、相变三个过程。

15.硅量指数是指铝酸钠溶液中 AL2O3和 SiO2含量的比值。

16.工业生产上是采取将铝酸钠溶液逐渐冷却 _的变温分解制度,这样有利于在保证较高分解率 _的条件下,获得质量较好的氢氧化铝。

17.在种分过程中,控制产品质量主要是要保证分解产物具有所要求的粒度和强度_。

18.氢氧化铝焙烧的目的是在高温下,脱除氢氧化铝中的附着水和结晶水,并发生晶型__的转变。

19.为了保证原矿浆的细度,应严格控制球磨机内矿浆的液固比 _、旋流器溢流的液固比和返砂量。

分解教材

分解车间培训教材氧化铝厂分解车间编写2006年7月一、高浓度生产砂状氧化铝方法简介:20世纪70年代以来,由于铝电解厂环保及节能的需要,特别是干法净化系统和大型中间下料预焙槽的推广应用,对氧化铝的物理化学性能提出了新的要求,需要使用粒度均匀、强度好、比表面积大、溶解性能及流动性能好的砂状氧化铝。

国外砂状氧化铝生产起步较早,20世纪初就已出现了生产砂状氧化铝的厂家,现在国外绝大部分氧化铝厂相继将生产面粉状氧化铝改为砂状氧化铝。

在国外,生产砂状氧化铝的分解技术很多,其中适合高浓度生产砂状氧化铝的典型方法有两种:一种是瑞士铝业公司的二段法,另外一种是法国彼施涅铝业公司(A.P)的一段法。

下面就法铝一段法和瑞铝二段法这两种砂状氧化铝分解工艺进行对比:法铝一段法与瑞铝二段法砂状分解工艺特点对比:1)一段法工艺特点:在低分解初温下,分解原液浓度比较高,晶种系数比较大的情况下,长时间分解,晶种不分级处理。

2)二段法工艺特点:在高温下添加少量细晶种促进其附聚,然后添加大量粗晶种促使其长大,中间采取强制降温技术提高溶液产出率。

3)晶种系数:晶种系数又称种子比,是指添加的晶种氢氧化铝中的Al2O3含量与原液中Al2O3含量的比值。

日产千吨的一家拜耳法厂,当晶种系数为2时,流程中周转的氢氧化铝晶种数量达到1.4~1.8万吨。

4)由精液流量、晶种固含及立盘含液率可以计算出晶种量、晶种附液量及晶种浆液总量及种子比。

设精液流量为Q精(m3/h),晶种量为Q晶(m3/h),晶种附液量为Q附(m3/h),晶种浆液总量为Q总(m3/h),晶种含液率为H,晶种固含为S(g/l)。

取氢氧化铝的密度为2420Kg/m3,母液密度为1290Kg/m3。

由氢氧化铝固体量平衡:2420*Q晶=(Q精+Q晶+Q附)*S -------①由晶种附液量平衡:1290*Q附=(1290* Q附+2420*Q晶)*H ----②由①、②两式联立解得:Q晶=Q精/{2420/S-[1+1.876H/(1-H)]}Q附=1.876*H* Q精/{(1-H){2420/S-[1+1.786H/(1-H)]}}则Q总=Q精+Q晶+Q附种子比=2420*Q晶*0.654/(190*Q精)成品氢氧底流化铝从上面的比较可以看出:法铝的一段法适用的苛性碱浓度更高,产出率更高,尤其是流程简单,操作易掌握。

拜耳法生产氧化铝工艺流程简介

拜耳法生产氧化铝工艺流程简介拜耳法适于处理高品位铝土矿,这是用苛性碱溶液在一定的温度下溶出铝土矿中的氧化铝的生产方法,具有工艺简单、产品纯度高、经济效益好等优点。

基本原理拜耳法的基本原理有两个。

一个是铝土矿的溶出;一个是铝酸钠溶液的分解。

溶出是用苛性碱溶液在一定的条件下(加石灰、碱浓度、温度、时间及搅拌等)溶出铝土矿中的氧化铝,反应为Al2O3·H2O+2NaOH=2NaAlO2+2H2OAl2O3·3H2O+2NaOH=2NaAlO2+4H2OSiO2+NaOH+NaAlO2=Na2O·Al2O3·2SiO 2·2H2O+H2O一水铝石或三水铝石溶解形成铝酸钠进入碱液中,而其它杂质不进入溶液中,呈固相存在,称赤泥。

三水铝石(Al2O3·3H2O)的溶解温度为105℃,一水硬铝石(α-Al2O3·H2O)为220℃,一水软铝石(γ-Al2O3·H2O)为190℃。

分解是利用NaAlO2溶液在降低温度、加入种子及搅拌的条件下析出固相Al(OH)3,分解反应为NaAlO2+2H2O=Al(OH)3↓+NaOH 种子即为Al(OH)3,加入量(以Al2O3量计算)为溶液中Al2O3含量的一倍以上;温度控制为从75℃降到55℃;搅拌时间为60h左右。

所得Al(OH)3再经焙烧脱水变成Al2O3;并使Al2O3晶型转变,满足铝电解的要求,焙烧反应为Al2O3·3H2O 225℃γ-Al2O3·H2O + 2H2Oγ-Al2O3·H2O 500℃γ-Al2O3 + H2Oγ-Al2O3 900~1200℃α-Al2O3工艺流程及主要技术条件拜耳法的生产工艺主要由溶出、分解和焙烧三个阶段组成。

全流程主要加工工序为:矿石的破碎、均化及湿磨、高温高压溶出、赤泥分离洗涤、叶滤、种子分解、母液蒸发及氢氧化铝焙烧。

氧化铝生产工艺教学(拜耳法)

煅烧目的:是在一定温度下把氢氧化铝的附着水和结合水脱除,

并发生分解反应,形成氧化铝,再进行晶型转变,得到具有一定物理 和化学性能的氧化铝产品。

煅烧产品的质量指标:化学纯度、灼减、а-Al2O3含量、粒度、

安息角等。

煅烧过程的技术经济指标:煅烧温度、燃料消耗量、产量等。

第五章 铝土矿中氧化铝的溶出

铝土矿溶出动力学 一水硬铝石型铝土矿

V K C N K C N K (C N C A / K E )

K+—正反应的速率常数 K-—逆反应的速率常数 KE—铝土矿溶出反应的平衡常数 CA—AlO2-浓度 CN—OH-浓度

流体反应物在固体表面的吸附 在固体表面上发生的化学反应 流体产物由固体表面上的解吸,并通过固体产物层向流体的扩散 反应的控制步骤:由最慢的步 骤决定着整个反应过程的速度

流体反应物在主流体中通过固体颗粒表面的扩散层的传质

铝土矿的溶出过程:铝土矿与碱液的反应属于复杂的液-固多相反应

含氧化铝矿物的表面被含大量游离NaOH的循环母液所浸润 含氧化铝矿物与OH-相互作用生成铝酸钠 铝酸根离子通过在矿物表面上生成的扩散层扩散到整个溶液中 去,而OH-通过扩散层扩散到矿物的表面上来,使反应继续下去

氢氧化铝的分离与洗涤

分离目的:经种子分解或碳酸化分解得到的氢氧化铝浆液,用过

滤设备将氢氧化铝和母液分离,分离得到的氢氧化铝一部分直接返回 生产流程,作种子分解的晶种,其余部分经进一步洗涤生产氢氧化铝 成品。

洗涤目的:氢氧化铝浆液经分离所得的氢氧化铝滤饼仍含有一定

量的分解母液,必须加以洗涤,以回收Na2O和Al2O3,并保证氢氧化 铝产品中Na2O含量符合质量标准要求。

铝土矿类型 三水铝石 一水软铝石 一水硬铝石 温度(℃) 145 230 250 Na2O(g/L) 110 110 120 Al2O3(g/L) 130 120 120 分子比MR 1.40 1.50 1.65

焙烧氧化法在去除拜耳法有机物中的应用_下_陈文汨

收稿日期:2008-04-24#氧化铝氟化盐#焙烧氧化法在去除拜耳法有机物中的应用(下)陈文汨,陈学刚(中南大学冶金科学与工程学院,湖南长沙410083)摘要:综述了焙烧氧化法在拜耳法氧化铝生产除有机物中的应用,介绍了铝土矿焙烧法、结晶草酸钠焙烧法和溶液燃烧法。

详细介绍了溶液燃烧法处理拜耳液中有机物的原理,以及去除效果;对采用该法后产生的成本、结疤等问题进行了分析。

关键词:有机物;拜耳液;焙烧;铝土矿;溶液燃烧法中图分类号:TF803.25 文献标识码:B 文章编号:1002-1752(2008)09-13-4The application of calcination oxidationon organics removal in Bayer process(Part B)CHEN Wen-mi,CHEN Xue-gang(College of Metallurgical Science and Engineer ing ,Centr al South University ,Changsha 410083,China)Abstract:This paper presents an overview of num erous published reports in the li terature on the calcination oxidation of organics in Bayer process.M uch attention is paid to introduce th e application of bauxite roas ting,sodium oxalate crystal calci nation and liquor burning in Bayer process.The princi ple and effect of organics in Bayer liquor removed by li quor burning are described in detail.T he problems of cost an d scaling are analyzed as w ell.Key words:organics;Bayer liquor;calcination;bauxi te;liquor burning3 溶液燃烧法溶液燃烧法是将工业铝酸钠溶液浓缩后,在高温下焙烧去除拜耳法工艺溶液中有机物的一种方法。

铝酸钠溶液晶种分解

铝酸钠溶液晶种分解

3、铝酸钠溶液加种子分解工艺及设备

(1)种子分解的生产工艺条件

种分工艺条件的制定主要根据:

1)由于处理矿石类型不同而得到不同的溶液成分(浓度);

2)对产品氢氧化铝物理性质的要求,是生产砂状氧化铝还是粉状氧化铝。

所以,不同工厂种分工艺条件差别可能很大。

(2)种子分解设备系统

种子分解设备系统包括:分解原液冷却,分解槽及氢氧化铝的分离和洗涤。

1)分解原液冷却:

经控制过滤后的铝酸钠溶液(95℃左右)进

行冷却,使之成为具有规定分解初温的过饱和

溶液。

近代冷却设备有板式热交换器和闪速蒸发

器(真空降温)等。

板式热交换器应用较广,用分解母液作冷

却介质。

闪速蒸发器使溶液自蒸发冷却到要求

温度,一般采用3 ~5级自蒸发。

二次蒸气用

于分解母液蒸发前的加热。

2)分解槽

现代种分用分解槽为单体容积1000~3000m3的大型设备,装有空气搅拌装置(空气升液器)。

一种较新的种分槽是MIG多桨式搅拌器的平底分解槽。

3)氢氧化铝分离和洗涤

氢氧化铝产品粒度较大,过滤性能和可洗性良好,故多选用过滤分离和洗涤,可有不同的流程和设备。

有的工厂用旋流器、弧形筛或分级器将氢氧化铝分级,细粒部分用作晶种,粗粒部分作为产品。

细粒部分按分级的粒级分别作为附聚用晶种和生长用晶种。

分离洗涤用的过滤设备有三种类型:转鼓过滤机适用于细粒氢氧化铝的洗涤;立盘式过滤机只能用于分离,不能同时进行洗涤;平盘过滤机最适用于粗粒氢氧化铝分离洗涤。

转筒真空过滤机。

氧化铝生产方法简介

工艺简介1常规拜耳法用苛性碱液直接浸取铝土矿中的氧化铝,得到铝酸钠溶液的氧化铝生产方法。

这种方法流程简单,能耗低,产品质量高,是国际上普遍采用的一种氧化铝生产方法。

目前世界上90%以上的氧化铝是由该法生产的。

由于矿石中的氧化硅在溶出过程中与铝酸钠溶液反应生成铝硅酸钠进入赤泥造成碱和氧化铝的消耗,故该法仅适于含活性氧化硅量较低的铝土矿。

2石灰拜耳法石灰拜耳法是指在拜耳法生产工艺的溶出过程中添加与常规量相比过量石灰的生产方法。

石灰拜耳法生产氧化铝工艺,是针对品位相对较低的矿石,为了使其能采用较简单经济的拜耳法生产,在溶出过程中添加过量石灰,使矿石中的大部分硅以水化石榴石(3CaO·Al2O3·nSiO2·(6-2n)H2O)的形式析出,减少生成含水铝硅酸钠(Na2O·Al2O3·1.7SiO2·2H2O)导致的Na2O损失。

石灰拜耳法生产氧化铝工艺的主要特点是可以大幅度降低化学碱耗。

石灰拜耳法和常规拜耳法的主要区别在于前者的石灰添加量大。

在拜耳法溶出过程中,随着石灰添加量的增加,溶出赤泥Na2O/SiO2迅速下降,达到降低化学碱耗的目的。

但是,随着石灰添加量的增加,溶出赤泥Al2O3/SiO2则呈上升趋势,使Al2O3回收率下降,还会因为赤泥量增大而使赤泥附碱损失较为明显。

3选矿拜耳法选矿拜耳法,对氧化铝工艺而言就是常规的拜耳法。

拜耳法加上选矿二字,因其所用铝土矿是来自选矿提升铝硅比后的选精矿。

选矿拜耳法是针对中国铝土矿A/S比较低的特点,直接采用常规拜耳法生产不经济的现实情况而开发的一项新的氧化铝生产新工艺。

选矿拜耳法是通过选矿的方法将铝土矿中的含铝矿物与含硅矿物有效地分离,从而提高含铝矿物的A/S,使得高A/S的选精矿能够用拜耳法经济地处理。

这种选矿与拜耳法联合生产氧化铝的方法就是选矿拜耳法。

由于选矿尾矿不能得到充分利用,因此选矿拜耳法的Al2O3回收率较低,矿耗较高,其经济性在很大程度上取决于矿耗、矿石和苛性碱的价格。

[方案]拜耳法生产氧化铝工艺流程简介

![[方案]拜耳法生产氧化铝工艺流程简介](https://img.taocdn.com/s3/m/5d19abedfbb069dc5022aaea998fcc22bcd143de.png)

拜耳法生产氧化铝工艺流程简介拜耳法适于处理高品位铝土矿,这是用苛性碱溶液在一定的温度下溶出铝土矿中的氧化铝的生产方法,具有工艺简单、产品纯度高、经济效益好等优点。

基本原理拜耳法的基本原理有两个。

一个是铝土矿的溶出;一个是铝酸钠溶液的分解。

溶出是用苛性碱溶液在一定的条件下(加石灰、碱浓度、温度、时间及搅拌等)溶出铝土矿中的氧化铝,反应为Al2O3〃H2O+2NaOH=2NaAlO2+2H2OAl2O3〃3H2O+2NaOH=2NaAlO2+4H2OSiO2+NaOH+NaAlO2=Na2O〃Al2O3〃2SiO 2〃2H2O+H2O一水铝石或三水铝石溶解形成铝酸钠进入碱液中,而其它杂质不进入溶液中,呈固相存在,称赤泥。

三水铝石(Al2O3〃3H2O)的溶解温度为105℃,一水硬铝石(α-Al2O3〃H2O)为220℃,一水软铝石(γ-Al2O3〃H2O)为190℃。

分解是利用NaAlO2溶液在降低温度、加入种子及搅拌的条件下析出固相Al(OH)3,分解反应为NaAlO2+2H2O=Al(OH)3↓+NaOH 种子即为Al(OH)3,加入量(以Al2O3量计算)为溶液中Al2O3含量的一倍以上;温度控制为从75℃降到55℃;搅拌时间为60h左右。

所得Al(OH)3再经焙烧脱水变成Al2O3;并使Al2O3晶型转变,满足铝电解的要求,焙烧反应为Al2O3〃3H2O 225℃γ-Al2O3〃H2O + 2H2Oγ-Al2O3〃H2O 500℃γ-Al2O3 + H2Oγ-Al2O3 900~1200℃α-Al2O3工艺流程及主要技术条件拜耳法的生产工艺主要由溶出、分解和焙烧三个阶段组成。

全流程主要加工工序为:矿石的破碎、均化及湿磨、高温高压溶出、赤泥分离洗涤、叶滤、种子分解、母液蒸发及氢氧化铝焙烧。

铝矿石进厂后经破碎、均化、贮存,碎矿石送下一工序湿磨。

本工序的目的是使铝矿石破碎至≤15㎜粒度,并且使化学成分均匀地向湿磨供料,控制指标是:每7天的供矿量加权平均值A/S波动在±0.5范围内。

(人教版)河北高中化学必修二第八章《化学与可持续发展》经典练习卷

一、选择题1.下列叙述不正确的是A.天然气的主要成分是甲烷,是一种清洁、不可再生的化石燃料B.液氨汽化时吸收大量的热,因此液氨常用作制冷剂C.活性炭、SO2、Na2O2都能使品红溶液褪色,原理相同D.石油分馏得到的汽油是混合物2.下列关于煤的综合利用、苯的说法不正确的是A.苯既能发生氧化反应也可以发生还原反应B.煤的干馏,煤的液化,煤的气化都是化学变化C.煤中含有苯可以通过先干馏后分馏的方法得到苯D.邻二甲苯只有一种结构,说明苯中的化学键不是单双键交替结构3.抗疫居家期间,同学们在参与家务劳动的过程中体会到化学知识无处不在。

下列劳动与所涉及的化学知识不相符的是A.A B.B C.C D.D4.下列从海洋中获取物质的方案不合理...的是A.向海水中加入石灰乳得到Mg(OH)2,加入盐酸得到MgCl2溶液,最后电解该溶液得到镁单质B.苦卤酸化后通入氯气得到溴水,然后用热空气将其吹入SO2水溶液中,再通入氯气,最后通过萃取、分液、蒸馏得到溴单质C.干海带灼烧后加水浸取,然后加入H2O2得到碘水,最后通过萃取、分液、蒸馏得到碘单质D.粗盐先通过除杂、精制得到饱和食盐水,然后电解得到氯气,最后用氯气和石灰乳反应制得漂白粉5.下列说法正确的是A.煤是无机化合物,天然气和石油是有机化合物B.利用二氧化碳与环氧丙烷生产可降解塑料符合绿色化学原则C.现实生活中,化学腐蚀现象比电化学腐蚀现象更严重D.铅蓄电池属于一次电池6.化学与人类生活、环境及社会可持续发展密切相关,下列说法错误的是A.推广“2020新版限塑令”有利于减少白色污染,保护环境B.人体内葡萄糖被氧化成CO2是热能转变成化学能的过程C.生活中常用盐酸来清洁卫生洁具或去除水垢D.2019年南阳青年汽车公司推出“水制氢”汽车,并不利于节约能源7.感冒发烧造成身体不适,可选用的解热镇痛药为A.阿司匹林B.青霉素C.碳酸氢钠D.维生素C8.下列有关石油炼制和煤的利用的说法正确的是()A.煤的气化、液化和干馏是物理变化B.通过石油分馏得到的汽油是纯净物C.石油裂解是为了得到乙烯、丙烯等气态短链烃D.干馏的产物能提取出苯、甲苯等芳香烃,因为煤中含有苯和甲苯9.下列有关环境问题的说法正确的是A.燃煤时加入适量石灰石,可减少废气中SO2的量B.臭氧的体积分数超过10-4%的空气有利于人体健康C.pH在5.6—7.0之间的降水通常称为酸雨D.含磷合成洗涤剂易于被细菌分解,故不会导致水体污染10.化学与生活、技术密不可分,下列有关说法错误的是A.天然气是高效清洁的化石燃料B.可利用离子反应处理水中的微量重金属元素C.油脂可以制取肥皂D.我国使用最早的合金是生铁二、填空题11.下表是某品牌食品包装袋上的说明(1)配料中的着色剂是_______,防腐剂是________。

氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝

氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝氧化铝(Al2O3)是一种常见的无机化合物,被广泛应用于陶瓷、电子、建筑材料等领域。

氧化铝的制备过程中,常用的原料是含铝废渣,通过硫酸钠(Na2SO4)的水解焙烧来提取铝,制备氧化铝。

本文将详细介绍氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝的相关理论基础和实验步骤。

一、理论基础:1.1 氧化铝(Al2O3)的性质和应用:氧化铝是由氧化铝矿石制备而成的,是一种白色结晶固体。

它具有良好的物理和化学性质,具有高的熔点、硬度和化学稳定性,可在高温下保持稳定的形态。

因此,氧化铝被广泛应用于陶瓷、电子、建筑材料等领域。

1.2 含铝废渣的特点和利用:含铝废渣是含有一定氧化铝含量的固体废弃物,通常是铝冶炼过程中的副产物。

含铝废渣的特点是含有较高的氧化铝含量,但同时也含有其他杂质,如铁、钙、硅等。

因此,含铝废渣不能直接用于制备氧化铝,需要进行水解焙烧提取铝的处理过程。

1.3 硫酸钠的水解反应:硫酸钠在水中进行水解反应,生成硫酸和氢氧化钠。

其反应方程式如下:Na2SO4 + 2H2O → 2H2SO4 + 2NaOH二、实验步骤:2.1 处理含铝废渣:首先,将含铝废渣进行预处理。

将废渣进行破碎、磁选等处理,去除其中的石块和磁性杂质。

然后,将处理后的含铝废渣与硫酸钠按一定比例混合均匀。

2.2 硫酸钠水解焙烧:将混合好的含铝废渣与硫酸钠放入反应釜中,加入适量的水,搅拌均匀。

然后,将反应釜加热,控制温度在120-150摄氏度,持续反应一段时间。

在这个过程中,硫酸钠发生水解反应,生成硫酸和氢氧化钠,并与废渣中的氧化铝发生反应。

2.3 过滤和洗涤:经过水解焙烧后,废渣中的氢氧化钠溶解在水中,而氧化铝则固定在废渣中。

将反应混合物过滤,将固体废渣和液体分离开。

然后,对固体废渣进行多次的水洗,以去除其中的杂质。

2.4 煅烧和氧化:将洗涤干净的固体废渣放入炉中进行煅烧和氧化处理。

首先,将固体废渣进行预热,控制温度在200-350摄氏度,去除其中的水分。

氧化铝生产培训教材

氧化铝厂系列培训教材之一氧化铝生产基础知识第一章氧化铝生产方法简介氧化铝生产方法大致可分为四类,即碱法、酸法、酸碱联合法和热法。

但目前用于工业生产的几乎全属于碱法。

碱法生产氧化铝的基本过程如下:焙烧O3图1:碱法生产氧化铝基本过程碱法生产氧化铝又分为拜耳法、烧结法和联合法等多种流程.拜耳法是直接用含有大量游离NaOH的循环母液处理铝矿石,以溶出其中的氧化铝而获得铝酸钠溶液,并用加晶种搅拌分解的方法,使溶液中的氧化铝以Al(OH)3状态结晶析出。

种分母液经蒸发后返回用于浸出另一批铝矿石。

矿石中的主要杂质SiO2是以水合铝硅酸钠(Na2O•Al2O3•1。

7SiO2•nH2O)的形式进入赤泥,造成Al2O3和Na2O的损失.因此,拜耳法适合处理高品位铝矿,铝硅比A/S大于9。

烧结法是将铝矿石配入石灰石(或石灰)、苏打(含有Na2CO3的碳分母液),在高温下烧结得到含固体铝酸钠的物料,用稀碱溶液溶出熟料便得到铝酸钠溶液。

经脱硅后的纯净铝酸钠溶液用碳酸化分解法使溶液中的氧化铝呈Al(OH)3析出。

碳分母液经蒸发后返回用于配制生料浆。

矿石中的主要杂质SiO2是以原硅酸钙(2CaO•SiO2)的形式进入赤泥,不会造成Al2O3和Na2O的损失。

因此,烧结法适合处理高硅铝矿,铝硅比A/S可以为3—5.拜耳-烧结联合法兼有拜耳法和烧结法流程,兼收了两个流程的优点,获得更好的经济效果.它适合处理A/S为6-8的中等品位铝矿。

由于流程较复杂,只有生产规模较大时,采用联合法才是可行和有利的.酸法是用硝酸、硫酸、盐酸等无机酸处理含铝原料而得到相应的铝盐的酸性水溶液。

然后使这些铝盐成水合物晶体(蒸发结晶)或碱式铝盐(水解结晶)从溶液中析出,亦可用碱中和这些铝盐的水溶液,成氢氧化铝析出,煅烧后得无水氧化铝。

酸法适合处理高硅低铁铝矿,如粘土、高岭土等.但它的缺点是耐酸设备昂贵,酸的回收困难,从溶液中除铁也困难。

酸碱联合法是先用酸法从高硅铝矿中制取含铁、钛等杂质的不纯氢氧化铝,再用碱法(拜耳法)处理。

气体悬浮焙烧炉教材

一、回转窑(d e)描述:氢氧化铝焙烧是氧化铝生产工艺中最后一道工序,焙烧(de)目(de)是在1000℃左右(de)高温下把氢氧化铝(de)附着水和结晶水脱除后,从而生产出符合电解要求和其他用途(de)氧化铝.自1856—1892年以来,分别由法国萨林德厂和奥地利人拜耳研究发明碱-石灰烧结法和利用苛性碱溶液直接浸出铝兔矿生产氧化铝(de)拜耳法以来,已有100多年(de)历史了,截止到1963年,世界各国氧化铝厂基本上都采用回转窑焙烧氢氧化铝来生产氧化铝(de)工艺流程.回转焙烧窑(de)长度一般都在100米左右,直径在3米左右,有2%左右(de)斜度.在开始下料前,首先要点燃安装在窑前(de)油枪,把窑内(de)温度加热到1000℃以上后,开始下料,入窑后(de)湿氢氧化铝随窑体(de)旋转由窑尾被送到窑头,而热气流从窑头向窑尾流动,使湿氢氧化铝在窑内经过烘干、脱水、晶型转变等物理化学变化而焙烧成氧化铝.根据物料在窑内发生(de)物理化学变化,可以将窑从窑尾起划分为以下四个带:1、烘干带:此带(de)主要作用是去除附着水,入窑后(de)湿氢氧化铝并参和电收尘来(de)窑灰由30℃左右被加热到200℃左右,附着水全部被蒸发,烘干带(de)热气则由600℃左右降低到250—350℃左右出窑,经旋风收尘器至电收尘后排入大气层.2、脱水带:此带(de)主要作用是去除结晶水,氢氧化铝由200℃左右继续被加热到900℃左右,全部脱除结晶水变为嘎马氧化铝(γ—氧化铝),而此带(de)温度由1050℃左右降到600℃左右.3、煅烧带:此带(de)主要作用是进行晶型转变,火焰温度可达1500℃左右,嘎马氧化铝(γ—氧化铝)转变为阿尔法氧化铝(α—氧化铝),焙烧温度在1100—1200℃左右,物料在窑内停留40—45分钟左右.4、冷却带:氧化铝在此带冷却到900—800℃左右,然后进入冷却机即生产出产品氧化铝.用回转窑生产氧化铝有几大缺点:1、设备投资大;2、占地面积大;3、热耗高:理论热耗万千卡/吨=t,实际热耗130万千卡/吨= GJ/t左右;4、设备运转周期短,维修强度大,费用高.5、对环境污染严重;6、产品质量不好掌握,波动性较大.焙烧氧化铝(de)主要质量指标是灼减(de)控制,必须控制在%以下,超过%为等外品,回转焙烧窑灼减(de)判断是靠眼来观察高温下氧化铝(de)颜色及流动性来判断(de).用一长把铁勺从窑头舀出一勺氧化铝,如为红色并且流动性很快,这种料一般都不合格,如为杏黄色,灼减一般在—%左右,如为金黄色并发亮,灼减一般在%左右,如为金黄色且有少许结块,灼减一般在—%,如有10毫米以内(de)结块,灼减一般在—%,质量正好(de)氧化铝,其颜色应是杏黄色到黄金色之间,勺子斜放时流动较慢,表面出现凹凸不平(de)痕迹.二、新型氧化铝焙烧窑炉(de)发展和应用:当今世界各国氧化铝厂采用(de)新型焙烧炉主要有三种类型:1、美国铝业公司(de)流态化闪速焙烧炉:美国铝业公司从1946年开始进行流态化焙烧(de)实验和半工业化试验,到1963年第一座300t/d氧化铝(de)流态闪速焙烧炉诞生,用了17年(de)时间,至今美国铝业公司(de)F.F.C装置已发展为五种规格型号,产能最大可达到2400吨以上.2、德国鲁奇公司和联合铝业公司(de)循环流态焙烧炉,鲁奇公司从1958年开始研究氢氧化铝沸腾焙烧,1963年第一座25t/d(de)试验装置成功.1970年在利泊厂建成一台500t/d循环沸腾焙烧炉,从研究到产业化共用了12年时间,最大设计产能3000t/d.3、丹麦史密斯公司(de)气体悬浮焙烧炉:丹麦史密斯公司(de)气体悬浮焙烧是从水泥窑(de)气体悬浮窑处分解装置移植而来,史密斯公司从1975年立项开始进行氢氧化铝气体悬浮焙烧试验,到1979年进入半工业化试验,进行了三个月(de)试验比较成功.1984年在印度(de)享达尔阔厂设计安装了一台850t/d(de)气态悬浮焙烧炉(G..S.C),1986年投产,从研究到产业化共用10年时间.4、法国F.C.B公司(de)气体悬浮焙烧炉:在法国,流态化焙烧炉原先由尤仁辛尔曼公司和西德(de)K.H.D公司所属(de)加丹氧化铝厂内建成一台30t/d 氧化铝(de)闪速焙烧炉,进行了6个月(de)焙烧—铝电解系统(de)联合试验,试验结果非常好,于是F.C.B公司和希腊铝业公司在1981年6月决定在圣.尼古拉斯厂建设一套日产900吨氧化铝(de)气体悬浮焙烧炉,1984年建成投产.三、流态化焙烧技术及装置(de)优缺点:目前,世界上四个国家研制开发(de)三种类型(de)焙烧炉虽各有特点和略有优劣之别,但均具有共同(de)技术经济(de)先进性,与回转焙烧窑相比,流态化焙烧具有以下显着优点:1、焙烧氧化铝理论热耗约为T —AL 2O 3,其余热量主要是出窑废气和焙烧后(de)氧化铝带走或通过窑体散失,而流态化或气态化焙烧(de)热耗约为—kg —AL 2O 3,可节煤气约为300m 3.2、产品质量好:⑴产品中有害杂质SiO 2基本不受焙烧过程(de)影响,只取决于它在氢氧化铝中(de)含量;⑵流态化焙烧产品中不同粒级氧化铝(de)焙烧程度均匀,相同比表面积(de)氧化铝中阿尔法氧化铝(α—氧化铝)含量低,在铝电解中溶解速度较快,可提高铝电解(de)电流效率;⑶流态化焙烧(de)破碎指数不高;⑷三种类型(de)流化焙烧炉均能满足生产砂状氧化铝要求.3.投资少: 流态化焙烧(de)投资比回转窑焙烧(de)投资少,国外各公司发表(de)数据为:(1)美国F .F .C 少50%左右;(2)西德G..S .C 少20%左右;(3)法国G..S .C 少15-20%左右,国内于是1983年,以日产800吨氧化铝(de)焙烧装置为例,根据实物工作量按当时(de)国内价格计算,流态化焙烧装置(de)投资比回转窑少40—60%左右.4.占地面积小:流态化焙烧装置(de)占地面积小,以日产800吨氧化铝(de)焙烧设备为例,仅是回转窑焙烧装置(de)五分之一,而建筑面积约为三分之一至三分之二.5.设备简单,使用寿命长,维修难度低,费用低流态化焙烧系统除了引风机、给料设备之外,没有大型(de)转动设备.炉衬使用寿命可长达10年左右,因而维修费用低,据有关厂家提供(de)数据:流态化焙烧炉(de)维修费用只是回转窑(de)35%左右.6.对环境(de)污染轻由于流态化焙烧炉燃烧完全,过剩空气系数低,废气中氧(de)含量低(de)生成量均要比回转窑低;排入大气(de)烟含尘(1-2%),废气中(de)SO3量均小于50mg/nm3,因此对环境(de)污染轻.四、流态化和气态化焙烧技术和设备在我国应用(de)状况:流态化焙烧炉和气态悬浮焙烧是二十世纪八十年代以来,我国开始引进(de)具有世界先进水平(de)氢氧化铝焙烧技术和设备,该炉型装置具有热耗低、投资少、设备简单、使用寿命长、维修费用低、自动化程度高、有利于环境保护等特点,截止到2005年,我国已投入使用和正在建设中(de)流态化和气态悬浮焙烧炉大约有27台之多,如:山西正在使用(de)6台,山东正在使用(de)2台,郑铝正在使用(de)3台,中州铝正在使用(de)4台,平果铝正在使用(de)2台,桂西正在建(de)2台,贵铝正在使用(de)2台,重庆正在建(de)1台,义马正在使用(de)1台,山东茨平正在建(de)2台,东方希望正在使用(de)一台,开曼即将建成(de)一台.五、三种炉型(de)优劣分析:流态化焙烧炉虽具有共同(de)优点,但认真分析比较,无论从技术经济指标,还是炉型(de)设计成熟性与生产稳定性,不同炉型具有各自(de)特点与不足,比较分析如下:1、美铝流态闪速焙烧炉(F.F.C)美铝流态闪速焙烧炉属正在作业,采用稀相换热和浓相保温相结合(de)技术,相对另两种炉型有其特点:其一:由于采用了调节焙烧温度和停留保温槽料位(控制反应时间)这一双重控制方式,产品质量能得到可靠(de)保障,同时可根据用户(de)要求获得不同灼减、比表面积及α—氧化铝含量(de)焙烧产品.其二:由于整套装置设计了预热炉、流化干燥器、停留保温槽、流化冷却器这四个缓冲器,若焙烧炉(de)干燥段、焙烧段和冷却段中任何一段出现短时故障(或因进出料外部系统影响),另外三段仍能维持运行,整个系统不会产生热工制度(de)大波动,对焙烧炉(de)使用寿命及生产(de)恢复有利,因此整个焙烧炉运行稳定可靠,并且承受各种事故(de)能力强,其三:炉内衬及养护(烘炉)过程设计合理,因此运转率可达95%左右.美铝流态闪速焙烧炉也有其本身(de)不足:一、此套装置适应低水分(de)氢氧化铝物料(6—8%),若氢氧化铝附着水较高时,必需通过增加过剩空气,使热量从焙烧段带入干燥段,以增强干燥能力,相对来说,使焙烧(de)热耗和电耗增加;二、整套装置流化板多,大小床板等多达7块,这样维修时工作量相对增加;三、控制回路多,控制软件设计复杂,相应对操作人员和计控人员提出了较高(de)要求;四、由于系统是正压作业,整个焙烧炉体(de)密封检测点(de)密封及容器回料封系统要求严格.2、鲁奇循环流态焙烧炉(C.F.C)鲁奇循环流态焙烧炉是采用正压作业浓相流态化技术,其炉型有独特之处.其一,流态化循环炉依靠大量(de)物料循环(为产量(de)12—30倍),焙烧停留时间6分钟左右,这样可降低焙烧温度,有利于降低焙烧氧化铝(de)热耗,同时确保焙烧氧化铝产品质量,此外,大量循环物料(de)热仿量、热冲击,维持系统(de)热稳定性,对提高炉内衬(de)使用寿命极为有利,炉子运转率可达90—94%;其二,整个装置无高电压、大型设备,设备简单,投资省,生产控制灵活,事故率低;其三,控制回路简单,流态悬浮焙烧自动控制回路仅有6条.循环流态化也有焙烧炉对颗粒破损率大,究其原因如下:一、气体在喷射口、旋风筒入口及弯头处(de)流速大;二、颗粒在循环炉内发生颗粒之间、颗粒与器壁(de)撞击与摩擦,尽管鲁奇公司对该装置不断地进行改造与完善,使破损率大幅度降低,但目前,焙烧产品45μm粒极(de)破损率仍高达3—6%,其二,循环焙烧炉有4个流化床,不仅在冷却系统设计有流化床,而且在高温段也设有流化床,增加了维修工作量;其三,循环流态焙烧炉与流态闪速焙烧炉一样,亦不适应氢氧化铝附着水高(de)物料.3、丹麦气体悬浮焙烧炉(G..S.C)丹麦气体悬浮焙烧炉是流态化焙烧(de)后起之秀,整个装置采用负压作业、稀相流态化技术,相对比,上述两种炉型具有明显(de)优势.其一,此炉型采用了在干燥段设计安装了热发生器这一新颖措施,当供料氢氧化铝附水含量增加时,不需象其他炉型那样,采取增加过剩空气(de)方式来增加干燥能力,而只需启动干燥热发生器来增加干燥段(de)热量,从而避免了废气量大增而大量热能损失.因此,与前两种炉型相比,气体悬浮焙烧炉热耗和电耗略低一些;其二,整套装置设计简单,一是物料自上而下流动,可避免事故停炉时(de)炉内积料和计划停炉时(de)排料;二是设备简单,除流化冷却器外无任何流化床,没有物料控制阀,方便了设备维修;三是负压作业对焙烧炉(de)问题诊断和事故处理有利.这些都是有利于发生故障后快速恢复生产,给生产带来方便.其三,控制回路简单,气体悬浮焙烧炉虽有12条自动控制回路,但在生产中起主要作用(de)仅有2条,一条是主燃烧系统(de)主炉温度回路,另一条是氧气含量控制回路.气态悬浮焙烧炉是20世纪80年代发展起来(de)(de)气态悬浮焙烧装置,90年代,我国开始引进这一技术,通过近10年来国内各氧化铝厂(de)消化吸收、改进完善,基本上已经定型,目前,它已是国内大部分氧化铝厂焙烧氧化铝设备(de)首选.其主要缺点是:一、烘炉设计不太完美,二、由于各悬浮焙烧炉容器部下料管改用了翻板阀,生产中不能低产运行,即便是刚开始下料,也必须迅速提高产量,其目(de)是避免气流反窜(走短路)或焙烧炉系统内料流形成回流现象,因此,G..S.C 产能(de)可调范围窄,一般要求在设计能力(de)50%以上调节.三、气体悬浮焙烧炉设计(de)检修、清理、观察孔较多,易造成系统漏风隐患,四、电收尘`粉料输送系统和文丘里烟道降温系统(de)设计尚未定型,各氧化铝厂各有千秋.五、各旋风器下料腿结构简单,料封性能差,料腿高,因此气态悬浮焙烧炉(de)炉体高,造成投资增大.国外各公司(de)主要技术经济指标从国外各公司(de)主要技术经济指标和近年来国内各氧化铝厂(de)使用情况来看,一致认为,丹麦(de)气体悬浮焙烧炉(G、S、C)有以下明显(de)优势:①运转率高;②热耗低;③电耗低;④维修方便;⑤生产环境卫生条件好;⑥提产幅度大等优势已被国内外氧化铝厂认可.气体悬浮焙烧炉(de)炉型,是其它二种炉型(de)佼佼者.六、气态悬浮焙烧炉工艺过程描述1、目前国内使用(de)气态悬浮焙烧炉(de)规格有:1850T/D、1400T/D、1300T/D、1200T/D、 850T/D几种规格,但都有相当大(de)提产幅度,焙烧炉(de)热能所需燃料有:一是重油,二是煤气,三是天然气;氢氧化铝(de)焙烧过程是一种固体颗粒与热气流直接混合接触并均匀分布于其中,强化了传质、传热(de)过程,其热效利用率可达80%,回转窑热利用率在40%左右,气态悬浮焙烧炉热效利用率比回转焙烧窑提高了35%以上,它采用(de)是一级载流干燥脱水,一级载流预热,气态悬浮焙烧,四级载流冷却以及流态化床冷却等技术,属于稀相载流焙烧工艺.其固体氢氧化铝颗粒在炉内始终处于悬浮运动状态,在悬浮运动过程中与载流热气进行传质、传热,完成干燥脱水和晶型转变等一系列物理化学演变过程,它具有结构紧凑、产能大、热耗低、焙烧时间短(约秒左右)、系统阻力小和运转率高等优点.2、一级载流干燥脱水是在AO2文丘里干燥器内完成(de),由螺旋给料机把湿氢氧化铝(含水率10%以下)送至AO2文丘里干燥器内,和来自预热旋风筒PO2(de)热气流(约320—400℃左右)进行载流传质、传热,脱除氢氧化铝(de)附着水. 3、一级载流预热是在PO2预热旋风筒内完成(de),来自分离旋风筒(de)氢氧化铝和来自PO3分离旋风筒(de)热气流(约1000—1150℃左右)在PO2旋风筒内进行载流预热,将氢氧化铝加热到300℃左右,脱除氢氧化铝中(de)大部分结晶水.4、气态悬浮焙烧是在PO4主炉内完成(de),来自PO2(de)物料和来自V19主燃烧器所产生(de)1100℃左右(de)高温气流相混合,最终在PO4、PO3筒体内脱除结晶水和完成晶型转变(de)全过程,生产出一种由α—氧化铝和γ—氧化铝混合物料构成(de)且物理化学性质符合电解要求(de)氧化铝产品.5、四级载流冷却是在四个串联(de)旋风筒(CO1、 CO2、CO3、CO4)组成(de)载流冷却装置内完成(de).来自PO3(de)1050℃左右(de)物料和来自冷风进口和流化床冷却器(de)空气进行载流热交换,物料被空气冷却达到250℃左右,而空气被预热到700℃左右后,进入PO4主炉下部,供V19主燃烧器煤气所需(de)助燃气体之用.冷却旋风筒(de)作用:在冷却物料(de)同时回收物料(de)热量,借此提高助燃空气(de)温度,从而提高整个气态悬浮焙烧炉(de)热效率.6、流化床冷却器KO1、KO2是氧化铝物料(de)最终冷却器,来自CO4锥体下部分料阀(de)物料,在流化床内被来自罗茨鼓风机(de)空气流态化,流化床内装有管道冷却器,管内是流动(de)冷却水,流态化(de)物料通过管壁进行热交换,物料从250℃左右被冷却到80℃以下,从流态化冷却器出来(de)氧化铝经输送设施被送到氧化铝大仓.7、气态悬浮焙烧炉内(de)气体流动(de)动力来自炉子尾部(de)排风机,整个炉子处于负压下状态下工作,排风机前面还装有控制风量(de)可调(de)电动风门和净化焙烧炉尾气(de)电收尘,PO1预热旋风筒出来(de)含尘烟气在电收尘器内进行除尘,除尘后(de)气体含尘量要求在50mg/NM3以下,除尘后(de)气体通过烟囱排入大气.整个气态悬浮焙烧炉错落布置,结构紧凑,形成一个完整(de)统一体.气体悬浮焙烧炉(de)主要工作参数:①主炉温度PO4T1 1020—1060℃②CO%<%③O2控制在%—%④文丘里出口温度:140℃⑤电收尘入口温度P11T1:140℃⑥流化床出水温度:≤55℃⑦冷却水进口温度:≤35℃⑧流化床出料温度:≤80℃⑨入炉水份:<10%三、主要设备及构造1、主要设备及构造:⑴喂料螺旋:φ630×3200mm减速电机:YTC-280⑵文丘里闪速干燥器AO2φ3750 mm H=9047 mm材质:δ=6 mm低碳钢:φ3950×9625mm⑶旋风筒PO1材质:δ=6 mm低碳钢⑷旋风筒PO:φ4800×11161mm2材质:δ=6 mm低碳钢⑸旋风筒PO:φ5700×14223mm3材质:δ=6 mm低碳钢:φ5750×17020mm⑹旋风筒PO4材质:δ=6 mm低碳钢:φ4200×9666mm⑺旋风冷却器CO1材质:δ=6 mm低碳钢:φ3450×8307mm⑻旋风冷却器CO2材质:δ=6 mm低碳钢:φ3000×7094mm⑼旋风筒CO3材质:δ=6 mm低碳钢:φ2250×5523mm⑽旋风筒CO4材质:δ=6 mm低碳钢⑾流化床冷却器:1900×1900×10300mm⑿ID风机2150S1BB50流量:Q=240000M3/h电机:YPTQ500-4 P=900KW IP44 690V⒀启动燃烧器T12:SO-1000-GO正常燃油:400kg/h 进口压力:8—25×105Pa 附风机:MT50S 电机:P=15KW⒁燃烧器V19:流量25000Nm3/h⒂点火燃烧器:PG-100作用:内衬养护和焙烧炉主燃烧器点火流量:1000Nm3/h进口压力:250mba电机:KQF-40/44-N风量:15—42M3/min压差:350mba电机: n=2980rpm⒃干燥器加热器:HG-G-63作用:控制干燥器出口温度流量:0—5000Nm3/h风机:MT-50S Q=130M3/min P=15KW3、气体悬浮焙烧炉(de)工艺流程介绍工艺流程图(见附图).①氢氧化铝给料系统由平盘过滤机生产(de)氢氧化铝滤饼经皮带运至皮带称FO1上(de)氢氧化铝小仓中,从皮带秤下来(de)物料经AH小皮带FO3送至螺旋给料机AO1,螺旋给料机把物料送入文丘里闪速干燥器.②文丘里闪速干燥器A02含自由水分≤10%(de)湿氢氧化铝通过螺旋输送机AO1,以50℃温度进入闪速干燥器.在干燥器中干燥了(de)物料由烟气及水蒸气(de)气流带入上部预热旋风筒.闪速干燥器出口(de)温度大约为135℃.给料螺旋(de)出口设计确保滤饼很容易分散到热气流中去.③干燥热发生器T11干燥器AO2出口(de)温度维持在135℃左右,以防止电收尘受到酸腐蚀.为控制因氢氧化铝水分波动而引起干燥器出口温度变化所需要(de)热量由干燥热发生器T11提供.④预热旋风系统烟气和干氢氧化铝(de)混合物在干燥器之后(de)预热旋风筒P01中得以分离.干燥(de)氢氧化铝卸入第二级预热旋风筒PO2(de)上升管,在此与热旋风筒来(de)1050℃左右(de)热气体混合.氢氧化铝在上升管中同时得以预热和分解.物料与气体之间(de)温度实际上已达到完全平衡.预焙烧(de)氧化铝在第二级预热旋风筒PO2中与废气分离后大约以320℃进入焙烧炉.由于经过焙烧(de)物料具有良好(de)流动性和较高(de)温度,通常焙烧辅炉PO3向第一级冷却旋风筒(de)下料管上都不设翻板锁气阀和阀门.然而,第一、二级预热旋风筒和冷却旋风筒(de)下料管都设有翻板锁气阀,以消除反向气流并改善热效率和旋风筒(de)分离效率.⑤焙烧炉PO4气态悬浮焙烧炉和热旋风筒组成为一个反应器—分离器联合系统.焙烧炉是一个有内衬耐火材料且带有锥形底部(de)圆柱形容器.助燃空气在氧化铝冷却器中被预热到600~700℃,并从焙烧炉底部引入.预焙烧后(de)氧化铝平行地加入到炉子(de)锥形底部,在这里,物料同预热(de)空气、燃料充分混合.焙烧炉入口处空气/烟气(de)速度选定以保证正常及部分产能下,在整个反应器断面上颗粒物料都能良好悬浮.反应器合理(de)空气/烟气入口管尺寸可以是任何形式(de)分布板或高压喷嘴得以取消.(这一点是气态悬浮焙烧炉与其他炉型不同(de)关键之处,也是悬浮炉得以命名(de)依据).在热旋风筒PO3中,焙烧好(de)氧化铝从热气流中分离并卸入上部(de)冷却旋风筒CO1(de)上升管.⑥CO1、CO2、CO3和CO4初级冷却器初级冷却在四级旋风筒冷却器组中进行,旋风筒组以紧凑(de)设计垂直布置.氧化铝冷却用空气主要取自大气及第二流态冷却机.空气和热氧化铝之间(de)热交换是在每一个冷却器旋风筒(de)上升管中顺流进行,空气和氧化铝在进入旋风筒中分离之前,其温度已经在上升管中达到了完全平衡.由于旋风多级配置,氧化铝与焙烧炉所需(de)助燃空气之间可以达到完全(de)逆流热交换.离开初级旋风筒冷却器(de)氧化铝约为240℃,再进入第二级流态化冷却机进一步冷却.⑦第二级冷却机KO1和KO2第二级流化床冷却机将旋风筒冷却器来约240℃(de)氧化铝降至80℃以下.流化床中氧化铝通过一组管束换热器用水流反向间接冷却,这种形式(de)冷却机要求(de)空气量受氧化铝流态所限制.流态化所用(de)空气由罗茨鼓风机提供,并通过一块分布板分配到整个流态化床断面上.流态化空气通过一套排风管连接到初级冷却器(de)空气入口管上.⑧除尘系统从顶部预热旋风筒PO1出来(de)含尘废气在电收尘P11中得以净化,两条空气斜槽把收下(de)粉尘卸入返灰系统.除尘后(de)废气通过装有控制风量(de)百叶风门(de)排风机送入大气当中.收下(de)粉尘在一个密闭循环系统中完全回收.。

种分分解的控制技术

种分分解的控制技术作者:周发星来源:《中国科技博览》2014年第17期[摘要]本文探讨了拜耳法生产氧化铝过程中历时最长的工序(种分分解)的相关参数和因素的影响机制和控制要领,对氢氧化铝生产起到非常重要的指导作用。

[关键词]种分分解过饱和度苛性比值活性晶种中图分类号:F279.23 文献标识码:A 文章编号:1009-914X(2014)17-0240-01前言拜尔法种分分解是氧化铝生产中最重要的环节之一,是将沉降洗涤后的溶出液即将过饱和状态存在的铝酸钠溶液在添加氢氧化铝晶种、降低分解温度和不断搅拌的条件下使之分解析出氢氧化铝的过程,是影响氧化铝质量和产量的重要工序。

近几年为了强化分解,还探讨实践通过各种手段提高分解效率或者提高产品的粒度和强度。

一切都是为了控制分解的过程,达到产品产量和质量均较为理想的目的。

但是如果控制不好相关的技术条件和参数,氢氧化铝的产量和质量得不到充分的考虑而出现波动,如果偏重于考虑分解的产出率而轻视了产品粒度,则粒度将细化或者发生周期性变化。

周期性变化较难控制,几个月变化一次,每次变化都给氧化铝生产造成很大的影响,立盘过滤机台时产能急剧下降,从240m3/h下降到160m3/h,导致种分槽液量暴满,蒸发原液供应紧张,立盘母液浮游物升高,循环效率降低,平盘过滤机产能下降,焙烧炉电收尘进口含尘量升高,负荷加重,返尘量增大,仓内积料多等等,严重影响拜尔法系统的正常运行。

要得到产量高,质量好的氢氧化铝,必须学会控制种分分解的8大技术,分别是控制和选择合适的精液苛性比值、选择合适的温度和降温制度、添加高质量的种子和合适的添加量、选择适宜的精液浓度、选择高质量的结晶助剂、配制高性能的活性晶种、控制搅拌的强度和降低杂质的危害。

这些技术有些是一成不变的有些需要根据实际情况而做相应的调整。

1、控制和选择合适的精液苛性比值2、选择合适的温度和降温制度温度直接影响着铝酸钠溶液的稳定性、分解速度、分解率、以及氢氧化铝的粒度。

精选氧化铝厂工艺知识简介

• 从95-100度降至60-62度的精液送到种子过 滤机去冲滤饼,即晶种。晶种与精液在 晶种槽混合并调整固含约800g/l,经晶种 泵送到分解槽系列的1#、2#槽。物料从 首槽靠槽间的未差逐级自流到15#分解槽, 15分解槽做料浆缓冲槽,多余的浆液用小 循环泵返回到14#槽。分解时间48小时左 右,为提高精液产出率,设有分解中间 降温板式装置。

溶出主要工艺技术条件

• 预脱硅温度 • 脱硅固含 • 预脱硅时间 • 隔膜泵工作压力 • 隔膜泵工作温度 • 溶出反应温度 • 溶出预热温度 • 保温溶出时间

大于100度 300g/l 10h 6.0MPa-6.8MPa 92-95度

260度 210度 45min

• 溶出新蒸汽:6.1MPa、温度270-310度(过

生产氧化铝的原理和方法

到现在为止,已经提出了很多从铝矿石或 其它含铝原料中提炼氧化铝的方法,但 由于技术上和经济的种种原因,有的方 法已经被淘汰,有的则还处于试验研究 阶段,故目前用于工业生产的只有少数 几种方法。

生产氧化铝的方法大致可分为四类:碱法、 酸法、酸碱联合法与热法。目前工业上 几乎全部是采用碱法生产。

• 溶出新蒸汽冷凝水进好、坏水自蒸发器降温,温度 从275度降至158度,压力从6.1MPa降为0.6MPa,产 生的二次蒸汽进入氧化铝厂管网供蒸发、苛化、氢 氧化铝洗水加热、热水站、化学清洗液加热等工序 使用,新蒸汽冷凝水送回热电厂。溶出工序冷凝器 下水,温度60度左右,送热水站制备生产所需的热 水。

分解主要工艺技术条件

• 分解首槽温度

60-62度

• 分解首槽固含

800

• 晶种应具有的质量

附液率 小于20%

•

粒度:小于45u7%-15%

2——氧化铝

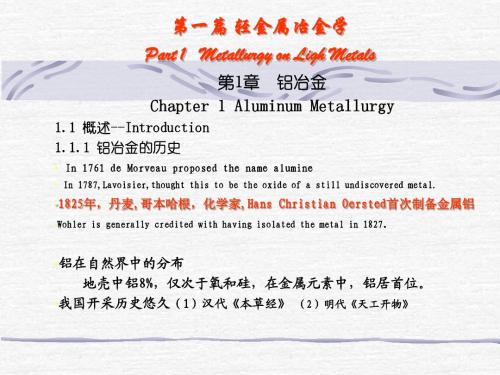

Total out-put of Al

20000000 15000000 10000000 5000000 0 1880

1900

1920

1940 Year

1960

解法或其它方法直接生产出来的纯铝称为原铝(99.7-98%): Al-00(特一号铝):99.7%;Al-0(特二):99.6%; Al-1:99.5; Al-2:99; Al-3:98%

氧化铝及其水合物

氧化铝生产方法 铝土矿

美国 658万吨,苏联281万吨,加拿大、 日本各180万吨。美国市场上铝锭的年 平均价格:2005年为1983美元/吨,2008 年为1810美元/吨,2009年为2076美元/ 吨。

中国根据本国的铝矿资源特点,发展出多种氧化铝生 产方法。50年代初就已用碱石灰烧结法处理铝硅比只有 3.5的纯一水硬铝石型铝土矿,开创了具有特色的氧化铝生 产体系。用中国的烧结法,可使Al2O3的总回收率达到90%; 每吨氧化铝的碱耗(Na2CO3)约 90公斤;氧化铝的SiO2含 量下降到0.02~0.04%;而且在50年代已经从流程中综合 回收金属镓和利用赤泥生产水泥。60年代初建成了拜耳 烧结混联法氧化铝厂,使Al2O3总回收率达到91%,每吨氧 化铝的碱耗下降到60公斤,为高效率地处理较高品位的 一水硬铝石型铝土矿开创了一条新路。中国在用单纯拜 耳法处理高品位一水硬铝石型铝土矿方面也积累了不少 经验。

三水铝石化学活性最大、一水软铝石次之、一水硬铝石 较弱、刚玉则是非常稳定的氧化铝。

氧化铝生产方法

现代拜耳法的主要进展在于:

碱法 酸法 酸碱联合法 热法

①设备的大型化和连续操作;

②生产过程的自动化;

③节省能量,例如高压强化溶

出和流态化焙烧;