环氧树脂碳纤维密度

碳纤维环氧树脂复合材料的制备及性能研究

碳纤维环氧树脂复合材料的制备及性能研究摘要碳纤维环氧树脂复合材料具有轻质、高强度和优异的力学性能,被广泛应用于航空航天、汽车和能源等领域。

本文旨在研究碳纤维环氧树脂复合材料的制备方法以及其性能研究。

首先介绍了碳纤维和环氧树脂的基本概念,然后阐述了碳纤维环氧树脂复合材料的制备工艺,包括预浸料制备、成型工艺和固化过程。

接着,对碳纤维环氧树脂复合材料的力学性能、热性能和耐腐蚀性进行了研究,分析了其影响因素和优缺点。

最后,对碳纤维环氧树脂复合材料的未来发展进行了展望。

1. 碳纤维和环氧树脂的基本概念1.1 碳纤维碳纤维是由碳元素为主要成分的纤维材料,具有轻质、高强度和高模量的特点。

其制备过程包括原料选择、纤维拉伸、炭化和后处理等步骤。

1.2 环氧树脂环氧树脂是一种具有交联结构的聚合物材料,具有优异的机械性能和化学稳定性。

其制备过程包括单体合成、聚合和固化等步骤。

2. 碳纤维环氧树脂复合材料的制备工艺2.1 预浸料制备预浸料是碳纤维环氧树脂复合材料制备的关键步骤之一。

其制备过程包括树脂调制、纤维浸润和固化等步骤。

2.2 成型工艺成型工艺是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的成型工艺包括手工层叠、自动化层叠和压缩成型等方法。

2.3 固化过程固化过程是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的固化方法包括热固化和光固化等。

3. 碳纤维环氧树脂复合材料的性能研究3.1 力学性能碳纤维环氧树脂复合材料的力学性能受到纤维取向、纤维体积分数和树脂固化度等因素的影响。

常见的力学性能包括强度、弹性模量和断裂韧性等。

3.2 热性能碳纤维环氧树脂复合材料具有良好的耐高温性能和导热性能。

其热性能受到树脂体系、纤维体积分数和纤维取向等因素的影响。

3.3 耐腐蚀性碳纤维环氧树脂复合材料的耐腐蚀性能受到介质环境、表面涂层和纤维保护等因素的影响。

常见的腐蚀介质包括酸、碱和溶剂等。

4. 碳纤维环氧树脂复合材料的发展趋势碳纤维环氧树脂复合材料在航空航天、汽车、能源和体育器材等领域有着广阔的应用前景。

环氧树脂碳纤维复合材料的成型工艺与应用

碳纤维缠绕复合材料成型工艺

碳纤维缠绕复合材料的制备过程主要包括纤维铺放、树脂浸润和热处理等环 节。下面分别介绍这些步骤及其对材料性能的影响。

1、纤维铺放:此步骤是碳纤维缠绕复合材料制备的关键环节之一。纤维的 排列方向、密度和厚度等因素都会影响最终产品的性能。铺放过程中需采用专门 的设备和工艺,确保纤维分布的准确性和稳定性。

引言:碳纤维增强环氧树脂复合材料是一种具有优异性能的材料,因其具有 高强度、高韧性、耐腐蚀、轻质等优点而被广泛应用于航空、航天、汽车、体育 器材等领域。随着科技的发展,对于这种复合材料的研究和应用也越来越广泛。 液体成型是一种常见的复合材料制造工艺,具有成本低、效率高等优点,因此, 研究碳纤维增强环氧树脂复合材料的液体成型工艺及其性能具有重要意义。

在航天领域,碳纤维树脂基复合材料被广泛应用于火箭箭体、卫星平台等关 键部位。其轻质、高强度、耐腐蚀等优点使得它在航天领域具有广泛的应用前景。

在汽车领域,碳纤维树脂基复合材料被广泛应用于汽车车身、底盘等部位。 其高强度、耐腐蚀和轻质等优点可以提高汽车的性能和舒适性,同时也可以提高 汽车的安全性。

四、结论

环氧树脂碳纤维复合材料的成型工艺主要包括以下步骤: 1、纤维浸润:将碳纤维或其它纤维浸入环氧树脂中,使其充分浸润。

2、固化:在一定的温度和压力下,环氧树脂发生固化反应,形成固态复合 材料。

3、后处理:对固化后的复合材料进行切割、打磨、钻孔等后处理,以满足 不同应用场景的需求。

3、后处理:对固化后的复合材 料进行切割、打磨、钻孔等后处 理

三、碳纤维树脂基复合材料的应 用研究进展

碳纤维树脂基复合材料在航空、航天、汽车等领域得到了广泛应用。近年来, 随着技术的不断发展,其在这些领域的应用研究也取得了显著的进展。

碳纤维材料的性能

碳纤维材料的性能及应用摘要:介绍了碳纤维及其增强复合材料,详细介绍了碳纤维复合材料的分类和特性,着重阐述了碳纤维及其复合材料在高新技术领域和能源、体育器材等民用领域的应用,并对未来碳纤维复合材料的发展趋势进行了分析。

关键词:碳纤维性能应用0引言碳纤维复合材料具有轻质、高强度、高刚度、优良的减振性、耐疲劳和耐腐蚀等优异性能。

以高性能碳纤维复合材料为典型代表的先进复合材料作为结构、功能或结构/功能一体化材料,不仅在国防战略武器建设中具有不可替代性,在绿色能源建设、节约能源技术发展和促进能源多样化过程中也将发挥极其重要的作用。

若将先进碳纤维复合材料在国防领域的应用水平和规模视作国家安全的重要保证,则碳纤维复合材料在交通运输、风力发电、石油开采、电力输送等领域的应用将与有效减少温室气体排放、解决全球气候变暖等环境问题密切相关。

随着对碳纤维复合材料认识的不断深化,以及制造技术水平的不断提升,碳纤维复合材料在相关领域的应用研究与装备不断取得进展,借鉴国际先进的碳纤维复合材料应用经验,牵引高性能碳纤维及其复合材料的国产化步伐,对于改变经济结构、节能减排具有重要的战略意义。

1碳纤维材料何为碳纤维材料碳纤维是一种含碳量在9 2% 以上的新型高性能纤维材料, 具有重量轻、高强度、高模量、耐高温、耐磨、耐腐蚀、抗疲劳、导电、导热和远红外辐射等多种优异性能, 不仅是21 世纪新材料领域的高科技产品, 更是国家重要的战略性基础材料, 政治、经济和军事意义十分重大。

碳纤维分为聚丙烯睛基、沥青基和粘胶基3种, 其中90 % 为聚丙烯睛基碳纤维。

聚丙烯睛基碳纤维的生产过程主要包括原丝生产和原丝碳化两部分。

用碳纤维与树脂、金属、陶瓷、玻璃等基体制成的复合材料, 广泛应用于航空航天领域??体育休闲领域以及汽车制造、新型建材、信息产业等工业领域。

碳纤维的特点碳纤维是纤维状的碳材料, 由有机纤维原丝在1 000 以上的高温下碳化形成, 且含碳量在90%以上的高性能纤维材料。

碳纤维增强环氧树脂复合材料性与结构的研究

碳纤维增强环氧树脂复合材料性能与结构的研究碳纤维增强环氧树脂复合材料性能与结构的研究摘要:本文研究了E-44双酚A型环氧树脂固化体系的反应特性,以低分子聚酰胺树脂为固化剂,采用手糊成型螺栓加压工艺制备了复合材料,并以沥青基碳纤维为增强材料,研究了复合材料的常温力学性能、水煮后力学性能和固化过程的热分析,并对其拉伸断面进行了分析。

研究结果得出:E-44树脂基体粘度低、韧性好且适用期长,适合于手糊成型,缠绕成型等低成本的制造工艺,因此制得的EP/CF复合材料具有优良的力学性能;该复合材料也具有良好的界面粘接性(树脂对纤维的浸润性良好)、较低的空隙率且碳纤维分布均匀。

关键Carbon fibre reinforced epoxy resin composite materialproperties and structure of the researchAbstract: This paper studies the E-44 bisphenol A type epoxy resin curing system response characteristics, with low molecular polyamide resin as curing agent, the pressure molding paste hand bolt for the composite technology was studied, and the carbon fiber with asphalt to strengthen materials, the mechanical properties of the composite materials under normal temperature, boiled after the mechanical properties and the solidification process of thermal analysis, and the tensile section is analyzed. We can get this conclusions:E-44 resin matrix low viscosity, good toughness penguins applicable periods long, suitable for molding paste hand around the molding, the low cost manufacturing process, thus made EP/CF composite material with excellent mechanical properties; The composite material also has a good interface bonding sex (of the fibers infiltrating the resin good), low air void and carbon fiber distribution even.Keywords: epoxy resins; Carbon fiber; Composite materials; Mechanical propertie.目录1 前言 (1)1.1 课题背景 (1)1.1.1 复合材料定义 (1)1.1.2 EP/CF复合材料的应用 (1)1.2 双酚A型环氧树脂 (2)1.2.1 双酚A型环氧树脂的定义 (2)1.2.2 双酚A型环氧树脂的固化原理 (3)1.2.3 双酚A型环氧树脂的结构 (3)1.3 环氧树脂固化剂 (4)1.3.1 环氧树脂固化剂的定义 (4)1.3.2 环氧树脂固化剂分类 (4)1.3.3 环氧树脂固化剂发展趋势 (6)1.3.4低分子聚酰胺树脂(型号650) (7)1.4碳纤维 (8)1.4.1 碳纤维概述 (8)1.4.2 碳纤维的性能 (9)1.4.3 碳纤维的处理 (11)1.5 环氧树脂/碳纤维的增强机理 (13)1.6 选题的目的与研究意义 (13)2 实验部分 (15)2.1 主要实验原料及试剂 (15)2.2 实验原料的配比 (15)2.3 主要实验设备 (15)2.4 实验流程 (16)2.4.1 实验流程图 (16)2.4. 碳纤维处理 (18)2.4.3 环氧树脂/碳纤维复合材料的制备 (18)2.5 性能测试 (19)2.5.1 力学性能测试 (19)2.5.2 固化过程的热分析 (19)2.5.3 E-44环氧树脂固化过程的温度变化的研究 (19)2..4 碳纤维增强环氧树脂复合材料的微观结构的观察 (19)3 结果与讨论 (20)3.1 常温下处理的碳纤维增强复合材料的力学性能 (20)3.2 水煮后碳纤维增强环氧树脂复合材料的力学性能 (21)3.3 碳纤维处理时间的不同对复合材料的力学性能的影响 (22)3.4 力学性能的对比 (27)3.4.1 常温下复合材料的力学性能 (27)3.4.2 水煮后复合材料的力学性能 (27)3.5 固化过程的热分析 (27)3.6 E-44环氧树脂固化过程的温度升高研究 (28)3.7 碳纤维增强复合材料的断面的显微结构 (29)4 结论 (31)参考文献 (32)致谢 (33)1前言1.1 课题背景1.1.1 复合材料定义复合材料,是指把两种以上宏观上不同的材料,合理地进行复合而制得的一种材料,目的是通过复合材料来提高单一材料所不能发挥的各种特性。

环氧树脂碳纤维复合材料的成型工艺

环氧树脂/碳纤维复合材料的成型工艺环氧树脂(EP)/碳纤维(CF)复合材料是CF增强复合材料的一个重要分支。

近年来,随着人们对EP/CF复合材料认识的不断深入,其优异的性能不断凸现,促使其用量不断上升。

20世纪70年代以前,EP/CF复合材料被视为昂贵的材料,价格约为玻璃纤维(GF)增强复合材料的10倍,只用于军工、宇航等尖端技术行业。

20世纪80年代以后,CF工业和EP工业迅速发展,EP/CF复合技术不断进步,加入到EP中的CF比例不断上升,目前CF的体积分数已可达60%以上,使EP/CF复合材料的质量提高而价格下降,拓宽了其应用领域,进一步促进了EP/CF复合材料的发展。

1 CF及其EP复合材料的基本特点1.1 CF的特点和基本成分CF主要是由碳元素组成,其含碳量一般在90%以上。

CP具有耐高温、耐摩擦、导电、导热及耐腐蚀等特性,与一般碳素材料不同的是,其各向异性显著,柔软,可加工成各种织物,沿纤维轴向表现出很高的强度。

制备CF的主要原材料有人造丝(粘胶纤维)、聚丙烯腈(PAN)纤维和沥青等。

通常制备高强度、高模量CF多选用PAN为原料。

制备CF需经过拉丝、牵伸、稳定、炭化、石墨化5个阶段。

1.2 EP基体的作用EP具有优良的加工性能和力学性能,其固化收缩率低,粘结性能优异。

复合材料中EP的主要作用是把CF粘在一起,分配CF间的载荷,保护CF不受环境影响。

1.3 EP/CF复合材料的特性EP/CF复合材料的特性主要取决于CF、EP及EP与CF之间的粘结特性。

EP/CF复合材料具有优异的性能,与钢相比,EP/CF复合材料的比强度为钢的4.8-7.2倍,比模量为钢的3.1-4.2倍,疲劳强度约为钢的2.5倍、铝的3.3倍,而且高温性能好,工作温度达400℃时其强度与模量基本保持不变。

此外还具有密度和线膨胀系数小、耐腐蚀、抗蠕变、整体性好、抗分层、抗冲击等,在现有结构材料中,其比强度、比模量综合指标最高。

Toray 碳纤维资料

4400 235

M50J

M46J

4000

T300

密度(g/m3) M40 表面处理剂

1.77 M55J 1850/3700 M60J 1.0% 0.2%

单位长度重量(g/1000m) 50C 60E

3000 100 200 300 400 500 600 700

拉伸模量 (GPa) Tensile Modulus (GPa)

NCF (900gsm)

IMA-Dresden T620S24K-50C CV %

树脂体系

Vf (实际) 0º弯曲强度 (GPa) *CRAG200 (3ply) **ISO 14125 (4ply) ***(2ply) 0º弯曲模量 (GPa) 0º弯曲应变 (%) 90º弯曲强度(MPa) *EN2850 type.B (4ply) **ISO 14125 (4ply) ***(2ply) 90º弯曲模量 (GPa) 90º弯曲应变 (%)

# of Cycles N

E-glass/epoxy (Vf=53%) Lay-up and % 0o-material: [±45/02]S, 64%-0o Laminate fabricated by: MSU

1.00E+01

1.00E+02

1.00E+03

1.00E+04

1.00E+05

1.00E+06

12.6

32.0 **

8.3

---

---

49.4 ***

8.4

7.3 *

2.5

7.29 **

1.9

---

---

7.57***

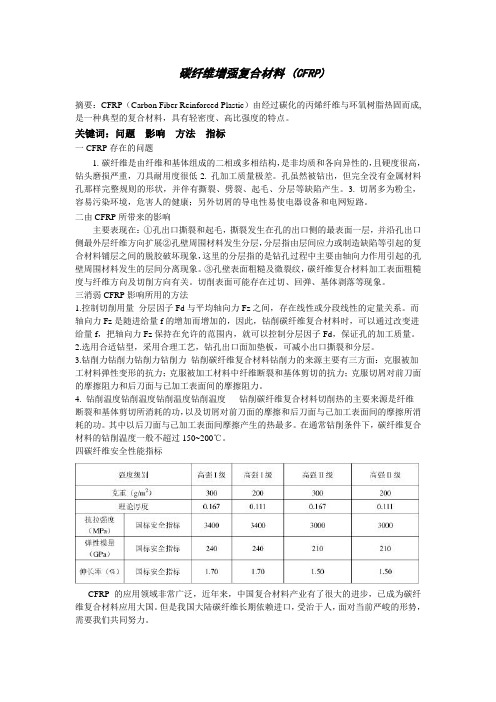

CFRP 碳纤维

碳纤维增强复合材料 (CFRP)摘要:CFRP(Carbon Fiber Reinforced Plastic)由经过碳化的丙烯纤维与环氧树脂热固而成,是一种典型的复合材料,具有轻密度、高比强度的特点。

关键词:问题影响方法指标一CFRP存在的问题1.碳纤维是由纤维和基体组成的二相或多相结构,是非均质和各向异性的,且硬度很高,钻头磨损严重,刀具耐用度很低2. 孔加工质量极差。

孔虽然被钻出,但完全没有金属材料孔那样完整规则的形状,并伴有撕裂、劈裂、起毛、分层等缺陷产生。

3. 切屑多为粉尘,容易污染环境,危害人的健康;另外切屑的导电性易使电器设备和电网短路。

二由CFRP所带来的影响主要表现在:①孔出口撕裂和起毛,撕裂发生在孔的出口侧的最表面一层,并沿孔出口侧最外层纤维方向扩展②孔壁周围材料发生分层,分层指由层间应力或制造缺陷等引起的复合材料铺层之间的脱胶破坏现象,这里的分层指的是钻孔过程中主要由轴向力作用引起的孔壁周围材料发生的层间分离现象。

③孔壁表面粗糙及微裂纹,碳纤维复合材料加工表面粗糙度与纤维方向及切削方向有关。

切削表面可能存在过切、回弹、基体剥落等现象。

三消弱CFRP影响所用的方法1.控制切削用量分层因子Fd与平均轴向力Fz之间,存在线性或分段线性的定量关系。

而轴向力Fz是随进给量f的增加而增加的,因此,钻削碳纤维复合材料时,可以通过改变进给量f,把轴向力Fz保持在允许的范围内,就可以控制分层因子Fd,保证孔的加工质量。

2.选用合适钻型,采用合理工艺,钻孔出口面加垫板,可减小出口撕裂和分层。

3.钻削力钻削力钻削力钻削力钻削碳纤维复合材料钻削力的来源主要有三方面:克服被加工材料弹性变形的抗力;克服被加工材料中纤维断裂和基体剪切的抗力;克服切屑对前刀面的摩擦阻力和后刀面与已加工表面间的摩擦阻力。

4. 钻削温度钻削温度钻削温度钻削温度钻削碳纤维复合材料切削热的主要来源是纤维断裂和基体剪切所消耗的功,以及切屑对前刀面的摩擦和后刀面与己加工表面间的摩擦所消耗的功。

常用碳纤维黏合树脂的比较

类不同而不 同, 黏合树脂种类对碳纤维复合线 的 强度有较大影 响。碳纤维本身 的机械强度很高 , 但如果黏合树脂选用不当 , 就会大 幅降低碳纤维 复合材料的强度 , 因此选择合适 的黏合树脂至关

重要 。

( ) 脂 基 体 的 配 比、 加 顺 序 以及 配 制 工 3树 添

艺对碳纤维复合材料性 能也有很大影响, 还需要

1 2 环 氧树脂 .

环 氧 树脂 是 指 那 些 大 分 子 中至 少 含 有 2个 反 应 性 环氧 基 团 的树 脂 。环 氧 树 脂 固化 后 具 有

能, 在机 电、 船舶 、 空航 天器材 等领域 得到 广 航 泛应用 , 例如 : 碳纤维 复合材 料可 以代替铝合 金 制造推力 大 、 噪音 小 、 动力 消耗少 的轻 型飞机 ; 用碳纤维制成的垫衬 可以代替质量 比它 大得 多 的火箭发 动机用 耐高 温 陶瓷 材料 ; 用碳 纤维 制 成 的电子计算机磁盘可 以提高计算机 的储存 量

() 2 碳纤 维 复合线 的强 度 随着 黏合 树 脂 的种

树脂为黏合树脂的碳纤维强度最高, 以双酚 A型 环氧 树脂 为黏合 树 脂 的 次 之 , 聚氨 基 树 脂 为黏 以 合树脂 的强度相对较低。 对 于经 过表 面 处理 的碳 纤 维 , 上 述 3种 黏 用

合 树脂 加 以处理 后 , 纤 维 截 面 能保 持 圆形 或近 碳 似 圆形 , 明黏合 树脂 中各 种成 分 的互 溶性 良好 , 说 且 能 均匀地 包覆 于碳 纤维上 。用 尚未 经过 表面处 理 的碳 纤维 在相 同条件 下 进 行 对 比实验 , 果 显 结 示 涂胶 后碳 纤维 的平 均 强度 为 19 P , .7G a 均低 于

摘 要 : 选用酚醛树脂 、 环氧树脂 和聚氨基树脂等 3种黏合 树脂 , 分别对 经电解处理 的碳纤维复合 线进行

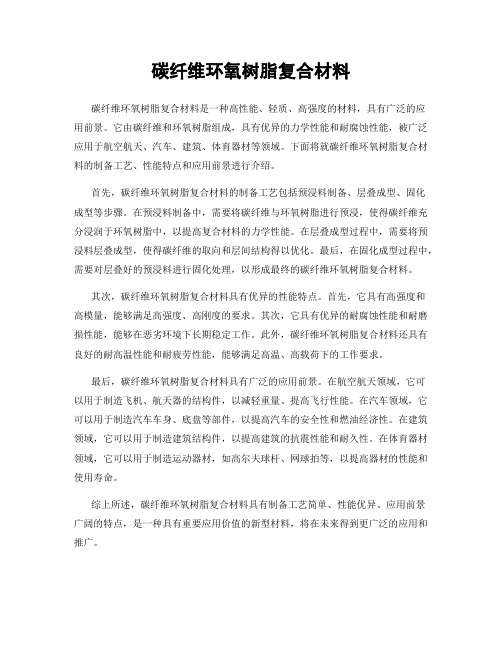

碳纤维环氧树脂复合材料

碳纤维环氧树脂复合材料碳纤维环氧树脂复合材料是一种高性能、轻质、高强度的材料,具有广泛的应用前景。

它由碳纤维和环氧树脂组成,具有优异的力学性能和耐腐蚀性能,被广泛应用于航空航天、汽车、建筑、体育器材等领域。

下面将就碳纤维环氧树脂复合材料的制备工艺、性能特点和应用前景进行介绍。

首先,碳纤维环氧树脂复合材料的制备工艺包括预浸料制备、层叠成型、固化成型等步骤。

在预浸料制备中,需要将碳纤维与环氧树脂进行预浸,使得碳纤维充分浸润于环氧树脂中,以提高复合材料的力学性能。

在层叠成型过程中,需要将预浸料层叠成型,使得碳纤维的取向和层间结构得以优化。

最后,在固化成型过程中,需要对层叠好的预浸料进行固化处理,以形成最终的碳纤维环氧树脂复合材料。

其次,碳纤维环氧树脂复合材料具有优异的性能特点。

首先,它具有高强度和高模量,能够满足高强度、高刚度的要求。

其次,它具有优异的耐腐蚀性能和耐磨损性能,能够在恶劣环境下长期稳定工作。

此外,碳纤维环氧树脂复合材料还具有良好的耐高温性能和耐疲劳性能,能够满足高温、高载荷下的工作要求。

最后,碳纤维环氧树脂复合材料具有广泛的应用前景。

在航空航天领域,它可以用于制造飞机、航天器的结构件,以减轻重量、提高飞行性能。

在汽车领域,它可以用于制造汽车车身、底盘等部件,以提高汽车的安全性和燃油经济性。

在建筑领域,它可以用于制造建筑结构件,以提高建筑的抗震性能和耐久性。

在体育器材领域,它可以用于制造运动器材,如高尔夫球杆、网球拍等,以提高器材的性能和使用寿命。

综上所述,碳纤维环氧树脂复合材料具有制备工艺简单、性能优异、应用前景广阔的特点,是一种具有重要应用价值的新型材料,将在未来得到更广泛的应用和推广。

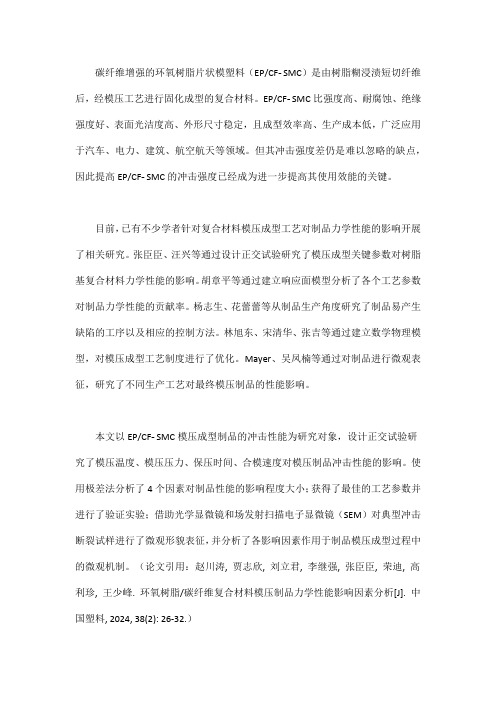

环氧树脂碳纤维复合材料模压制品冲击强度影响因素分析

碳纤维增强的环氧树脂片状模塑料(EP/CF⁃SMC)是由树脂糊浸渍短切纤维后,经模压工艺进行固化成型的复合材料。

EP/CF⁃SMC比强度高、耐腐蚀、绝缘强度好、表面光洁度高、外形尺寸稳定,且成型效率高、生产成本低,广泛应用于汽车、电力、建筑、航空航天等领域。

但其冲击强度差仍是难以忽略的缺点,因此提高EP/CF⁃SMC的冲击强度已经成为进一步提高其使用效能的关键。

目前,已有不少学者针对复合材料模压成型工艺对制品力学性能的影响开展了相关研究。

张臣臣、汪兴等通过设计正交试验研究了模压成型关键参数对树脂基复合材料力学性能的影响。

胡章平等通过建立响应面模型分析了各个工艺参数对制品力学性能的贡献率。

杨志生、花蕾蕾等从制品生产角度研究了制品易产生缺陷的工序以及相应的控制方法。

林旭东、宋清华、张吉等通过建立数学物理模型,对模压成型工艺制度进行了优化。

Mayer、吴凤楠等通过对制品进行微观表征,研究了不同生产工艺对最终模压制品的性能影响。

本文以EP/CF⁃SMC模压成型制品的冲击性能为研究对象,设计正交试验研究了模压温度、模压压力、保压时间、合模速度对模压制品冲击性能的影响。

使用极差法分析了4个因素对制品性能的影响程度大小;获得了最佳的工艺参数并进行了验证实验;借助光学显微镜和场发射扫描电子显微镜(SEM)对典型冲击断裂试样进行了微观形貌表征,并分析了各影响因素作用于制品模压成型过程中的微观机制。

(论文引用:赵川涛, 贾志欣, 刘立君, 李继强, 张臣臣, 荣迪, 高利珍, 王少峰. 环氧树脂/碳纤维复合材料模压制品力学性能影响因素分析[J]. 中国塑料, 2024, 38(2): 26-32.)一实验部分(节选)1、制样过程模压温度、模压压力、保压时间、合模速度是影响EP/CF⁃SMC材料模压制品力学性能的4个主要因素。

选择合适的因素水平设计得到正交试验L16(44),其因素水平表如表1所示。

将原料裁剪为160mm×320mm大小后,居中铺放在预热好的定模上,设置模压参数,等待模压完成。

环氧树脂碳纤维密度

环氧树脂碳纤维密度

环氧树脂碳纤维密度是指环氧树脂复合材料中碳纤维所占比例的大小。

碳纤维是一种高性能的复合材料,具有高强度、高模量、高温耐久性

等优点,被广泛应用于航空、航天、汽车、体育器材等领域。

而环氧

树脂则是一种常用的复合材料基体,能够与碳纤维形成牢固的结合。

环氧树脂碳纤维复合材料的密度是影响其性能和应用的一个重要因素。

环氧树脂碳纤维复合材料的密度通常在1.5~2.0g/cm³之间,具体值取决于纤维的种类、比例、厚度等因素。

在相同条件下,碳纤维比玻璃

纤维更轻,因此碳纤维填充量较多的环氧树脂复合材料密度较小。

同时,碳纤维的高强度和高模量使得其填充量较多的环氧树脂复合材料

具有更高的强度和刚度,适用于承受高载荷、高速度工作的环境。

除了强度和刚度外,环氧树脂碳纤维复合材料的密度对其耐久性和疲

劳性能也有影响。

在一定的负载作用下,密度较小的复合材料会受到

更小的应力,从而具有更长的使用寿命。

但是,过度追求轻量化可能

会导致复合材料的韧性变差,影响其在复杂应力状态下的表现。

因此,在选择环氧树脂碳纤维复合材料时,需要综合考虑其密度、强度、刚度、韧性等因素。

总之,环氧树脂碳纤维复合材料的密度是影响其性能和应用的重要因

素之一。

在实际应用中,需要根据具体的要求和环境条件来选择合适的纤维比例和复合材料密度,以达到最佳的性能和效果。

碳纤维增强复合材料用环氧树脂研究进展

碳纤维增强复合材料用环氧树脂研究进展摘要:综述了环氧树脂的合成方法、固化方法以及改性的研究现状以及理论知识,介绍了碳纤维增强环氧树脂复合材料的生产和性能,重点讲述了环氧树脂的改性方法。

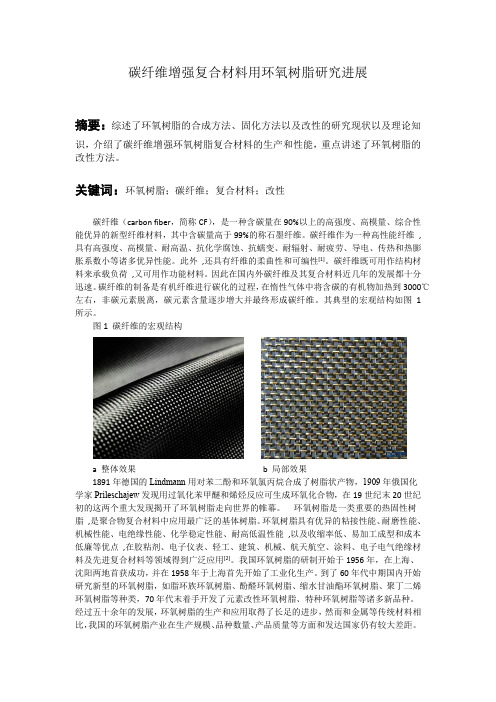

关键词:环氧树脂;碳纤维;复合材料;改性碳纤维(carbon fiber,简称CF),是一种含碳量在90%以上的高强度、高模量、综合性能优异的新型纤维材料,其中含碳量高于99%的称石墨纤维。

碳纤维作为一种高性能纤维,具有高强度、高模量、耐高温、抗化学腐蚀、抗蠕变、耐辐射、耐疲劳、导电、传热和热膨胀系数小等诸多优异性能。

此外,还具有纤维的柔曲性和可编性[1]。

碳纤维既可用作结构材料来承载负荷,又可用作功能材料。

因此在国内外碳纤维及其复合材料近几年的发展都十分迅速。

碳纤维的制备是有机纤维进行碳化的过程,在惰性气体中将含碳的有机物加热到3000℃左右,非碳元素脱离,碳元素含量逐步增大并最终形成碳纤维。

其典型的宏观结构如图1所示。

图1 碳纤维的宏观结构a 整体效果b 局部效果1891年德国的Lindmann用对苯二酚和环氧氯丙烷合成了树脂状产物,1909年俄国化学家Prileschajew发现用过氧化苯甲醚和烯烃反应可生成环氧化合物,在19世纪末20世纪初的这两个重大发现揭开了环氧树脂走向世界的帷幕。

环氧树脂是一类重要的热固性树脂,是聚合物复合材料中应用最广泛的基体树脂。

环氧树脂具有优异的粘接性能、耐磨性能、机械性能、电绝缘性能、化学稳定性能、耐高低温性能,以及收缩率低、易加工成型和成本低廉等优点,在胶粘剂、电子仪表、轻工、建筑、机械、航天航空、涂料、电子电气绝缘材料及先进复合材料等领域得到广泛应用[2]。

我国环氧树脂的研制开始于1956年,在上海、沈阳两地首获成功,并在1958年于上海首先开始了工业化生产。

到了60年代中期国内开始研究新型的环氧树脂,如脂环族环氧树脂、酚醛环氧树脂、缩水甘油酯环氧树脂、聚丁二烯环氧树脂等种类,70年代末着手开发了元素改性环氧树脂、特种环氧树脂等诸多新品种。

碳纤维树脂复合材料

碳纤维树脂复合材料碳纤维树脂复合材料是一种由碳纤维和树脂基体组成的复合材料,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车制造、体育器材等领域得到广泛应用。

首先,碳纤维是一种由碳元素组成的纤维材料,具有高强度、高模量、低密度等特点。

它的强度是钢的几倍,密度却只有钢的四分之一,因此在航空航天领域被广泛应用于制造飞机、火箭等载具,能够减轻重量、提高飞行性能。

其次,树脂基体是碳纤维复合材料中的另一个重要组成部分,常用的树脂有环氧树脂、酚醛树脂、聚酯树脂等。

树脂的选择直接影响着复合材料的性能,不同的树脂可以赋予复合材料不同的力学性能、耐热性能、耐腐蚀性能等。

碳纤维树脂复合材料的制备工艺通常包括预浸法、纺丝法、层叠法等。

预浸法是将干燥的碳纤维预先浸渍于树脂中,再经过固化而形成复合材料;纺丝法是通过将树脂和碳纤维同时纺丝并固化而制备复合材料;层叠法则是将预浸的碳纤维层叠在一起,经过加热和压缩而形成复合材料。

碳纤维树脂复合材料具有很高的比强度和比模量,因此在航空航天领域得到广泛应用。

例如,飞机的机身、机翼等部件采用碳纤维树脂复合材料可以大幅减轻重量,提高飞行性能;火箭的外壳、推进器等部件也可以采用碳纤维树脂复合材料,以提高载荷能力和减轻整体重量。

此外,汽车制造领域也是碳纤维树脂复合材料的重要应用领域。

汽车的车身、悬挂系统、制动系统等部件采用碳纤维树脂复合材料可以降低整车重量,提高燃油经济性和行驶性能。

同时,碳纤维树脂复合材料还具有良好的耐腐蚀性能,能够延长汽车的使用寿命。

在体育器材领域,碳纤维树脂复合材料也被广泛应用。

例如,高尔夫球杆、网球拍、自行车车架等都可以采用碳纤维树脂复合材料制造,以提高产品的强度和耐用性。

总的来说,碳纤维树脂复合材料具有轻质、高强度、耐腐蚀等优点,在航空航天、汽车制造、体育器材等领域具有广泛的应用前景。

随着科技的不断进步,碳纤维树脂复合材料的制备工艺和性能将得到进一步提升,为各个领域带来更多的创新和发展机遇。

成型工艺对中温固化环氧树脂碳纤维复合材料性能影响

成型工艺对中温固化环氧树脂碳纤维复合材料性能影响乌云其其格【摘要】对3233中温固化环氧树脂黏度-温度曲线、凝胶时间-温度曲线和DSC 进行了分析.采用热熔法制备了其碳布预浸料,通过热压罐法、模压法和真空袋法成型复合材料层合板,进行性能测试并对比.结果表明,3233中温固化树脂固化工艺为(125 ±5)℃固化90~120 min.采用热熔法制备的3233/CF3052中温固化环氧碳布预浸料具有良好工艺性能.模压成型和热压罐成型的层合板力学性能相当,略高于真空袋成型.3233树脂具有良好的韧性,夹层结构的抗滚筒剥离强度高,其预浸料可与蜂窝直接共固化.【期刊名称】《高科技纤维与应用》【年(卷),期】2018(043)006【总页数】6页(P45-50)【关键词】环氧树脂;中温固化;碳布;复合材料;成型工艺;性能【作者】乌云其其格【作者单位】中航复合材料有限责任公司,北京 101300【正文语种】中文【中图分类】TQ342+.740 引言复合材料构件的制造是材料形成与构件成型同时完成的,构件性能与制造工艺紧密相关,即复合材料构件的质量在很大程度上依赖于其制造技术[1-3]。

因为复合材料构件在制造工艺过程中,伴随着物理的、化学的或物理化学的变化,要结合这个特点制定合理的成型工艺和参数,控制复合材料成型工艺过程,使工艺质量得到保证[4-5]。

复合材料的成型工艺是复合材料工业发展的基础和条件。

随着复合材料应用领域的拓宽,成型工艺日益完善,新的方法不断涌现。

除了缠绕、拉挤、树脂传递模塑成型(RTM)系列、手糊成型、喷射成型等成型方式可直接使用纤维增强材料,热压罐、模压、真空袋等成型工艺通常采用预浸料[6-8]。

预浸料可按纤维长短分为长纤维预浸料和短切纤维预浸料。

长纤维预浸料按纤维排列形式分为单向和织物预浸料。

预浸料由增强材料和树脂基体组成。

预浸料用常用增强材料主要有三种:碳纤维及其织物、玻璃纤维及其织物和芳纶及其织物。

Toray 碳纤维资料

Toray Proprietary Toray Proprietary

材料 ~新 T620S~

面向叶片开发的T620S (1) 质量稳定性 (机械特性、纤维宽度、单位长度重量等)

NCF (900gsm)

IMA-Dresden T620S24K-50C CV %

树脂体系

Vf (实际) 平面剪切强度 (MPa) *ASTM D3518 (6ply) **ASTM D7078 (ply) 平面剪切模量 (GPa) 层剪切强度 (MPa) *ASTM D2344 (3ply)

Epoxy (Hexion

---

---

6.38 **

4.3

---

---

6.57 ***

1.9

---

---

0.92 **

5.5

---

---

1.29 * 2010 Toray Industries, Inc. All Rights Reserved

Toray Proprietary

GL 认证 ~ 复合材料 数据 (4) ~

T1000G

7000

Tensile Strength (MPa)

(2) 纤维丝束 24K 和 48K

拉伸强度 (MPa)

6000

T800S T800H

(3) 几种可用的类型 ex. 50C:常用途 (缠绕、预浸布 等.) 60E:低含量(高树脂含量)

T620S-24K/48K

M35J

5000

T700S

阻燃型碳纤维/环氧树脂复合材料的制备

阻燃型碳纤维/环氧树脂复合材料的制备为研究碳纤维对环氧树脂的阻燃性的影响,以高温模压的方法制备了碳纤维/环氧树脂复合材料,并研究了碳纤维的含量对该复合材料性能的影响。

结果表明:碳纤维的长度在1-3mm时,能够容易地分散在环氧树脂中,且当碳纤维的含量为1.0wt%时,试件的阻燃性能最佳。

UL-94水平燃烧测试表明,该含量下的碳纤维/环氧树脂复合材料的燃烧级别由FH-3提高到了FH-2。

标签:碳纤维;环氧树脂;制备;水平燃烧测试引言环氧树脂是目前应用最为广泛的热固性树脂之一,具有质量轻、力学性能好、成本低廉等優点[1],因此被广泛用于国防、航空航天等领域[2],已成为航空航天复材体系中必备的基体材料之一[3]。

碳纤维(CF),是一种含碳量在95%以上的高强度的新型纤维材料,不仅具有一般纤维所共有的优良性能,而且在纤维方向上有很高的抗张强度和模量[4]。

碳纤维复合材料具有可设计性强、疲劳性能好等优点,以环氧树脂为基体,碳纤维为增强材料,制备碳纤维增强环氧树脂复合材料对于发展我国自有知识产权的高性能热固性树脂基复合材料品牌,推动我国航空航天等高尖端技术产业的发展也具有重要意义[5-6]。

本文采用超声分散、溶液共混法将环氧树脂(EP)作基体,碳纤维(CF)作添加剂,研究了阻燃环氧树脂复合材料的制备方法,通过UL-94水平燃烧对材料的阻燃性能进行了测试表征。

1 实验原料环氧树脂,美国亨斯迈集团;固化剂,美国亨斯迈集团;模具若干,深圳市凯杰五金塑胶制品有限公司;CF,日本东丽公司;浓硝酸,国药集团化学试剂有限公司;无水乙醇,国药集团化学试剂有限公司。

2 碳纤维/环氧树脂复合材料的制备2.1 碳纤维的氧化处理将未剪切的碳纤维全部放到浓硝酸中,随后用蒸馏水对浸泡过后的碳纤维进行反复清洗,使其PH值到中性。

最后将其放于鼓风干燥箱中,调至温度为95℃进行烘干。

烘干恒重后,剪切至1-3mm长。

2.2 实验步骤以制备质量分数1.0%碳纤维/环氧树脂复合材料为例,制备过程如下:(1)使用电子天平称取所需材料用量,先称取0.6g碳纤维,用镊子每次夹取少量碳纤维放到滤纸上,直到屏幕上显示0.6000g (0.02g)为止,取出滤纸和碳纤维。

双组分环氧树脂密度

双组分环氧树脂是一种重要的热固性树脂,由两种组分组成,在加热或催化剂的作用下发生化学反应,形成三维网络结构。

这种材料的密度是受到其化学成分、制造工艺以及温度等因素的影响。

首先,双组分环氧树脂的化学成分对其密度有着显著的影响。

由于环氧树脂是一种高分子化合物,其分子量、分子链的结构以及各种添加剂的种类和含量都会对材料的密度产生影响。

一般来说,分子量越高,添加剂含量越少,材料的密度也会相应地增大。

其次,制造工艺对双组分环氧树脂的密度也有影响。

在制造过程中,树脂的合成、混合、固化等步骤的处理方式和条件都会影响到最终产品的密度。

例如,在混合过程中,如果能够充分搅拌,使得两组分充分混合,那么最终产品的密度会更加均匀。

此外,温度也是影响双组分环氧树脂密度的重要因素。

由于热胀冷缩的原理,温度升高会使分子间的活动性增加,导致密度减小;相反,温度降低会使分子间的活动性减小,密度则会增大。

因此,在测试双组分环氧树脂的密度时,需要严格控制温度,以保证测试结果的准确性。

综上所述,双组分环氧树脂的密度取决于其化学成分、制造工艺以及温度等因素的影响。

因此,对于不同的双组分环氧树脂产品,其密度可能会有所不同。

在具体应用中,需要根据实际需求和条件选择合适的双组分环氧树脂产品,以保证其性能和密度的要求。

同时,在使用过程中也需要注意温度的控制,以保持其性能和密度的稳定性。

碳纤维模压工艺参数表

碳纤维模压工艺参数表摘要:一、引言二、碳纤维概述三、碳纤维模压工艺参数表内容详解四、参数表中各工艺参数的作用五、总结正文:一、引言随着科技的发展,碳纤维这种高强度、轻质的材料被越来越多的行业所应用。

在碳纤维制品的生产过程中,模压工艺是非常重要的一环。

为了保证碳纤维制品的质量和性能,我们需要对模压工艺的各个参数进行精确控制。

本文将对碳纤维模压工艺参数表进行详细解析,以帮助大家更好地理解和应用这一工艺。

二、碳纤维概述碳纤维是一种由碳原子组成的长且细的纤维,其结构类似于石墨。

碳纤维具有高强度、高模量、低密度、耐高温、抗疲劳、抗腐蚀等优异性能,因此在航空航天、汽车、电子、新能源等领域有着广泛的应用。

三、碳纤维模压工艺参数表内容详解碳纤维模压工艺参数表主要包括以下几个方面的内容:1.树脂类型:选择合适的树脂类型对于碳纤维制品的性能至关重要。

常用的树脂类型有环氧树脂、酚醛树脂、聚酰亚胺树脂等。

2.树脂含量:树脂含量是指树脂在碳纤维模压过程中的占比。

合适的树脂含量能够保证碳纤维制品的性能和强度。

3.模压温度:模压温度对于碳纤维制品的成型质量和性能有很大影响。

通常情况下,模压温度应控制在100-150℃之间。

4.模压压力:合适的模压压力能够使碳纤维均匀充满模具,从而保证制品的尺寸精度和表面质量。

5.模压时间:模压时间是指在压力作用下,树脂与碳纤维充分结合的时间。

合适的模压时间能够使树脂充分渗透到碳纤维中,提高制品的性能。

6.冷却时间:冷却时间是指在模压完成后,制品在模具中冷却至室温的时间。

合适的冷却时间能够使制品的内应力得到释放,提高其性能。

四、参数表中各工艺参数的作用1.树脂类型:决定了碳纤维制品的性能和用途,不同类型的树脂具有不同的优点和局限性。

2.树脂含量:影响制品的力学性能、耐热性能和耐腐蚀性能等,合适的树脂含量能够使制品达到最佳的性能。

3.模压温度:影响树脂的流动性和固化速度,过高或过低的温度都会影响制品的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧树脂碳纤维密度

简介

环氧树脂碳纤维是一种复合材料,它由环氧树脂和碳纤维组成。

在使用环氧树脂碳纤维时,密度是一个重要的参数。

本文将深入探讨环氧树脂碳纤维密度的含义、影响因素以及应用领域。

密度的意义

密度是物质单位体积的质量,在材料科学中,密度可以用来描述材料的轻重程度。

对于环氧树脂碳纤维来说,密度的大小直接影响到其在不同应用领域中的使用效果和性能表现。

影响因素

1. 碳纤维密度

环氧树脂碳纤维中碳纤维的密度是影响整体密度的重要因素。

碳纤维是一种轻质、高强度的纤维材料,通常具有较低的密度。

因此,使用高密度的碳纤维可以降低整体环氧树脂碳纤维的密度。

2. 环氧树脂密度

另一个影响环氧树脂碳纤维密度的因素是环氧树脂的密度。

环氧树脂是一种高分子化合物,通常具有较高的密度。

因此,在制备环氧树脂碳纤维时,选择低密度的环氧树脂可以降低整体的密度。

3. 配比比例

环氧树脂碳纤维的密度还受到配比比例的影响。

通过合理调整环氧树脂和碳纤维的比例,可以在一定程度上控制复合材料的密度。

4. 制备工艺

制备环氧树脂碳纤维的工艺也对其密度产生影响。

不同的工艺条件和处理方法可能导致不同的密度结果。

应用领域

1. 航空航天领域

由于环氧树脂碳纤维具有较低的密度和高强度,因此在航空航天领域中得到广泛应用。

它可以用于制造飞机和火箭的结构材料,以减轻重量、提升飞行性能。

2. 汽车工业

环氧树脂碳纤维由于密度较低,也在汽车工业中有所应用。

它可以用于制造汽车的外部构件,如车身和车顶等,以提高燃油效率和减少尾气排放。

3. 运动器材

运动器材领域也是环氧树脂碳纤维的重要应用场景。

它可以用于制造高端的自行车、高尔夫球杆和滑雪板等器材,以提供更好的性能和更轻便的重量。

4. 建筑领域

在建筑领域,环氧树脂碳纤维被用于加固和修复混凝土结构,以提高结构的承载能力和抗震能力。

结论

本文对环氧树脂碳纤维密度的概念、影响因素及应用领域进行了综合介绍。

了解密度对于选择合适的环氧树脂碳纤维材料以及确定其应用领域具有重要意义。

密度作为一个指标,可以帮助开发更轻、更强、更高性能的环氧树脂碳纤维材料,满足不同领域的需求。