电镀常用的计算方法

电镀基本公式

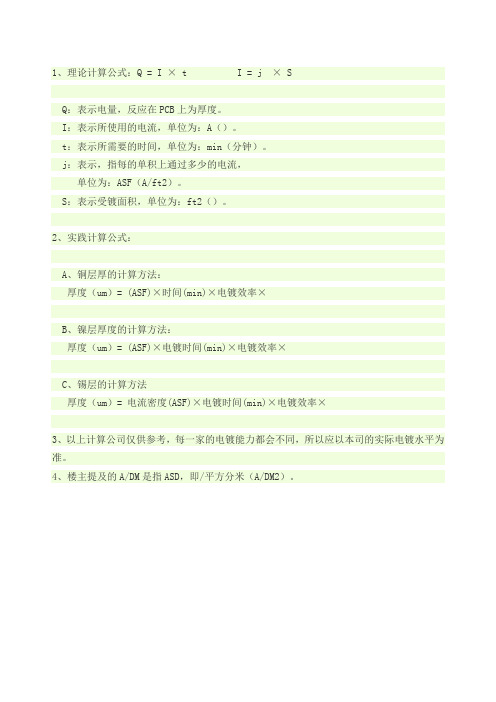

1、理论计算公式:Q = I × t I = j × S

Q:表示电量,反应在PCB上为厚度;

I:表示所使用的电流,单位为:A;

t:表示所需要的时间,单位为:min分钟;

j:表示,指每的单积上通过多少的电流,

单位为:ASFA/ft2;

S:表示受镀面积,单位为:ft2;

2、实践计算公式:

A、铜层厚的计算方法:

厚度um= ASF×时间min×电镀效率×

B、镍层厚度的计算方法:

厚度um= ASF×电镀时间min×电镀效率×

C、锡层的计算方法

厚度um= 电流密度ASF×电镀时间min×电镀效率×

3、以上计算公司仅供参考,每一家的电镀能力都会不同,所以应以本司的实际电镀水平为准;

4、楼主提及的A/DM是指ASD,即/平方分米A/DM2;。

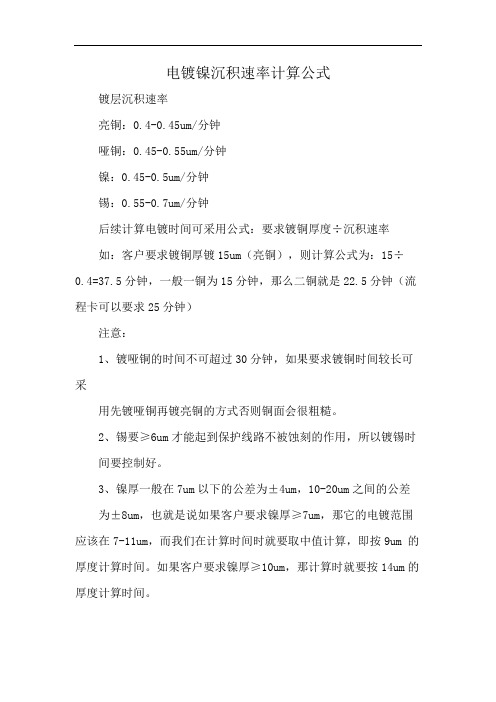

电镀镍沉积速率计算公式

电镀镍沉积速率计算公式

镀层沉积速率

亮铜:0.4-0.45um/分钟

哑铜:0.45-0.55um/分钟

镍:0.45-0.5um/分钟

锡:0.55-0.7um/分钟

后续计算电镀时间可采用公式:要求镀铜厚度÷沉积速率

如:客户要求镀铜厚镀15um(亮铜),则计算公式为:15÷0.4=37.5分钟,一般一铜为15分钟,那么二铜就是22.5分钟(流程卡可以要求25分钟)

注意:

1、镀哑铜的时间不可超过30分钟,如果要求镀铜时间较长可采

用先镀哑铜再镀亮铜的方式否则铜面会很粗糙。

2、锡要≥6um才能起到保护线路不被蚀刻的作用,所以镀锡时

间要控制好。

3、镍厚一般在7um以下的公差为±4um,10-20um之间的公差

为±8um,也就是说如果客户要求镍厚≥7um,那它的电镀范围应该在7-11um,而我们在计算时间时就要取中值计算,即按9um 的厚度计算时间。

如果客户要求镍厚≥10um,那计算时就要按14um的厚度计算时间。

电镀基本公式范文

电镀基本公式范文电镀是一种利用电流和电化学作用使金属离子在电解质溶液中还原成金属沉积在导电体表面的过程。

它是一种常用的表面处理技术,用于增强金属件的防腐蚀性能、提高外观质量和改变金属件的功能等。

电镀的基本公式可以表示为:M+ + ne- → M在这个公式中,M+代表金属阳离子,n代表还原一次需要的电子数,e-代表电子。

该公式表示,当金属离子获得足够的电子时,就可以还原成金属,并沉积在导电体表面。

在电镀过程中,还需要考虑电镀液、阳极与阴极之间的电流传导和电化学反应等因素。

下面将详细介绍电镀的一些基本公式。

1.电化学平衡公式在电镀过程中,溶液中的金属离子与电极表面的金属沉积和溶解之间达到动态平衡,称为电化学平衡。

电化学平衡可用以下公式表示:Mx+ + xe- → M(s)其中,Mx+代表金属离子,x为金属的价数,e-代表电子。

2.电解质离子活度公式电解质溶液中的离子浓度决定了电解质的电导率和离子在电解质溶液中的活动性。

电解质离子活度公式可用以下公式表示:aM+=γM+×cM+其中,aM+代表金属离子的活度,γM+代表活度系数,cM+代表金属离子的浓度。

3.极化极差公式极化极差是指阳极和阴极之间的电势差,可以通过以下公式计算:Dφ=(E阳极-E阴极)-(φ阳极-φ阴极)其中,Dφ代表极化极差,E阳极和E阴极分别代表阳极和阴极的电势,φ阳极和φ阴极分别代表阳极和阴极的工作函数。

4.离子扩散层厚度公式在电镀过程中,离子在溶液中的扩散速率受到离子扩散层厚度的影响。

离子扩散层厚度可通过以下公式计算:δ=A/D其中,δ代表离子扩散层厚度,A代表电极表面的面积,D代表离子的扩散系数。

5.镀层厚度公式电镀的目的之一是在导电体表面形成一层金属镀层以增加其耐腐蚀性和改变其外观。

镀层厚度可以通过以下公式计算:h=m/ρ其中,h代表镀层厚度,m代表电镀物质的质量,ρ代表电镀物质的密度。

除了基本公式外,电镀过程中还存在许多其他涉及电位、电流密度、电解质浓度等因素的公式。

1电镀金:金耗用量的计算及耗用标准

1.计算公式:

镀层贵金属消耗成本(元)=表面积(dm2)×镀层厚度(μm) ×镀层的密度(g/cm3)×10-2×金属价格(元/g)

2.参数

(1)工件面积:2534400dm2/月。

(2)镀层厚度:在1.5A/dm2条件下,0.5min金镀层的厚度为0.0417/μm。

(3)金的密度:19.39/cm3。

(4)金的价格:175元/g。

3.计算

(1)金镀层的金属成本=2534400×0.0417×19.3×10-2×175=3569493.3元/月)

(2)单位面积耗用标准

1.基础数据

(1)利润率:按产值的10%计算。

(2)管理费用:按产值的5%计算。

(3)税:按产值的5%计算。

2.计算

设金工序的报价为2元/dm2

(1)耗用标准

电耗用标准+人员工资耗用标准+固定资产分摊标准+

金属阳极耗用标准+水的耗用标准+化学材料耗用标准=0.0004+0.0049+0.0017+1.4825+0.0024+0.0244=1.5163(元/dm2)

(2)报价计算

1.5163+x×10%+x×5%+x×5%=x

3.数据分析

(1)电占比例:

(2)人员工资占比例:

(3)固定资产分摊占比例:

(4)金属阳极占比例:

(5)水占比例:

(6)化学材料占比例:

(7)月产值:

2407680dm2/月=l.8954元/dm2=456.4万元/月。

电镀计算数据

电镀计算数据1 电镀电流 ( A )①方法l =长Х宽÷92900Х电流密度Х2Х有效电镀面积百分比②方法2 =长Х宽Х10.76Х电流密度Х2Х有效电镀面积百分比③方法3=长Х宽Х电流密度Х2Х有效电镀面积百分比2 平方尺:=长Х宽÷92900 =长Х宽Х10.763 光剂添加量:=电镀总电流Х电镀时间÷604 计算单位①长度单位、方法1 - 毫米方法2 - 米方法3 - 分米②电流密度: 方法1、2: 18—22 ASF, 方法3: 1—3 ASF, 镀锡: 7 —10 ASF③光剂: 毫升④电流: 安⑤时间: 分钟5 电镀时间: 一次铜: 8-12分钟, 二次铜: 30–40分钟. 镀锡:7–12分钟6 公式中的2表示双面,1表示单面。

有效电镀面积百分比指两面有效电镀面积的和的平均值7 计算实例: 现有一块双面线路板尺寸为长300毫米,宽200毫米,图形有效电镀面积为50%A 方法la 镀一次铜:=长Х宽÷92900Х电流密度=300Х200÷92900Х2Х20=25.83 ( A )b 镀二次铜:=300Х200÷92900Х2Х22Х50%=14.21 ( A )c 镀锡:=长Х宽÷92900Х电流密度Х有效电镀面积百分比=300Х200÷92900Х2Х10Х50%=6.46 ( A )B 方法2a 镀一次铜:=长Х宽Х10.76Х电流密度=0.3Х0.2Х10.76Х2Х20=25.82 ( A )b 镀二次铜:=长Х宽Х10.76Х电流密度Х有效电镀面积百分比=0.3Х0.2Х10.76Х2Х22Х50%=14.20 ( A )c 镀锡:=长Х宽Х10.76Х电流密度Х有效电镀面积百分比=0.3Х0.2Х10.76Х2Х10Х50%=6.46 ( A )C 方法3 :电镀电流:=长Х宽Х2Х电流密度=3Х2Х2Х2=24 ( A )D 光剂添加量:=电镀总电流Х电镀时间÷60=600Х15÷60=150 ( Ml)( 假设一缸板电镀电流为600A,电镀时间为15分钟,那么需要添加的铜光剂、锡光剂量分别为150毫升。

电镀常用计算公式

电镀中常用计算公式■镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×D k×t×ηk)/60r■电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×D k×ηk)■阴极电流计效率算公式:(代号:ηk、单位:A/dm2)ηk=(60×r×d)/(C×t×D k)■阴极电流密度计算公式:D k=(60×r×d)/(C×t×D k)■溶液浓度计算方法1.体积比例浓度计算:定义:是指溶质(或浓溶液)体积与溶剂体积之比值。

举例:1:5硫酸溶液就是一体积浓硫酸与五体积水配制而成。

2.克升浓度计算:定义:一升溶液里所含溶质的克数。

举例:100克硫酸铜溶于水溶液10升,问一升浓度是多少?100/10=10克/升3.重量百分比浓度计算(1)定义:用溶质的重量占全部溶液重量的百分比表示。

(2)举例:试求3克碳酸钠溶解在100克水中所得溶质重量百分比浓度?4.克分子浓度计算定义:一升中含1克分子溶质的克分子数表示。

符号:M、n表示溶质的克分子数、V表示溶液的体积。

如:1升中含1克分子溶质的溶液,它的克分子浓度为1M;含1/10克分子浓度为0.1M,依次类推。

5. 当量浓度计算定义:一升溶液中所含溶质的克当量数。

符号:N(克当量/升)。

当量的意义:化合价:反映元素当量的内在联系互相化合所得失电子数或共同的电子对数。

这完全属于自然规律。

它们之间如化合价、原子量和元素的当量构成相表关系。

元素=原子量/化合价举例:钠的当量=23/1=23;铁的当量=55.9/3=18.6酸、碱、盐的当量计算法:A酸的当量=酸的分子量/酸分子中被金属置换的氢原子数B碱的当量=碱的分子量/碱分子中所含氢氧根数C盐的当量=盐的分子量/盐分子中金属原子数金属价数6.比重计算定义:物体单位体积所有的重量(单位:克/厘米3)。

PCB电镀镀铜层厚的计算方法

PCB电镀镀铜层厚的计算方法:镀层厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×

电量、当量、摩尔质量、密度构成系数。

铜的摩尔质量=,1摩尔铜离子需要2摩尔电子变成单质铜,一摩尔电子的电量等于96485库仑(法拉第常数)。

铜的密度是

如在10平方分米的线路板上电镀铜,电流密度(Dk)(安培/平方分米),电镀时间t(分钟),镀层厚度δ(微米)。

列等式如下:

A)单位面积通电量(摩尔)=电流密度X时间X60/法拉第常数。

B)电沉积的铜的当量数=[单位面积X(厚度/100000)]/(铜分子量/2)

在不考虑电流效率的情况下,上述两式相等。

换算可得:

Dk·t·60X100000X2

厚度(δ)=----------------------------------- =·Dk·t

考虑到电流效率η,可得:厚度(μm)=电流密度X时间X电流效率

上述是以电流密度ASD计算,换算成ASF,其结果是:

厚度(μm)=电流密度X时间X电流效率

再考虑到,在挂具上/屏蔽等地方会有铜沉积,做修正后,使用你的经验公式比较合适。

根据法拉第定律d=5c*t*DK*ηk/3ρ

c-金属的电化当量(g/Ah), t-电镀时间(min),DK-电流密度(ASD),

ηk-电镀效率(电流密度2ASD,电镀效率为),ρ-欲镀金属的密度,d-欲电镀厚度(um)

1ASD=

原理

1ASD=

1ASD=1A/㎡=1A/()=100/=。

电镀基本公式

1、理论计算公式:Q = I × t I = j × S

Q:表示电量,反应在PCB上为厚度。

I:表示所使用的电流,单位为:A()。

t:表示所需要的时间,单位为:min(分钟)。

j:表示,指每的单积上通过多少的电流,

单位为:ASF(A/ft2)。

S:表示受镀面积,单位为:ft2()。

2、实践计算公式:

A、铜层厚的计算方法:

厚度(um)= (ASF)×时间(min)×电镀效率×

B、镍层厚度的计算方法:

厚度(um)= (ASF)×电镀时间(min)×电镀效率×

C、锡层的计算方法

厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×

3、以上计算公司仅供参考,每一家的电镀能力都会不同,所以应以本司的实际电镀水平为准。

4、楼主提及的A/DM是指ASD,即/平方分米(A/DM2)。

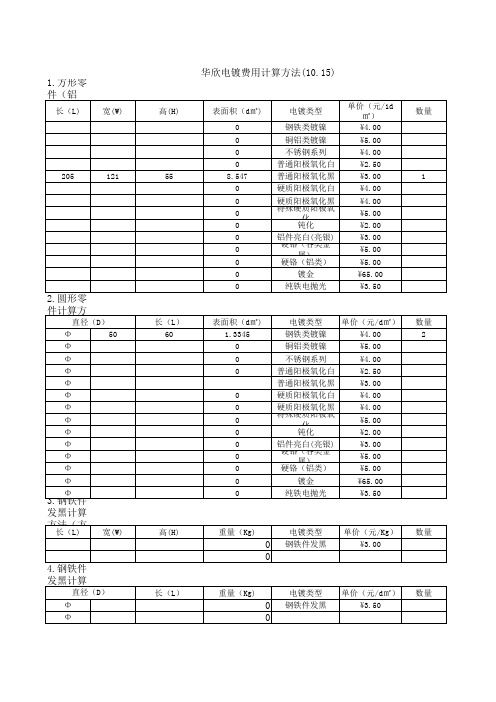

电镀计算方法(10.15)

3.钢铁件发黑计算方法(方形):

长(L) 宽(W) 高(H) 重量(Kg)

0 0 4.钢铁件发黑计算方法(圆形):

直径(D) Φ Φ 长(L) 重量(Kg)

电镀类型 钢铁件发黑

单价(元/Kg) ¥3.00

数量

0 0

电镀类型 钢铁件发黑

单价(元/d㎡) ¥3.50

数量

5.小件(RMB/EA<1d㎡)电镀计算方法:

电镀类型 钢铁类镀镍 铜铝类镀镍 不锈钢系列 普通阳极氧化白 普通阳极氧化黑 硬质阳极氧化白 硬质阳极氧化黑 特殊硬质阳极氧化 不锈钢钝化 铝件亮白(亮银) 硬铬(各类金属) 硬铬(铝类) 镀金 不锈钢电抛光

单价 1.00~3.00 1.50~3.00 1.5~3.0 1.0~1.5 1.5~2.0 2.0~3.00 2.0~3.00 5.00~8.00 1.00~2.00 1.0~1.8 5.00~8.00 5.0~8.0 20~50.00 1.0~2.0

金额 ¥0.00 ¥0.00

金额 ¥0.00 ¥0.00

金额 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00

金额 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥25.64 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00

金额 ¥10.68 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00 ¥0.00

华欣电镀费用计算方法(10.15) 1.方形零件(铝件)计算方法:

1电镀金:金耗用量的计算及耗用标准

1.计算公式:

镀层贵金属消耗成本(元)=表面积(dm2)×镀层厚度(μm) ×镀层的密度(g/cm3)×10-2×金属价格(元/g)

2.参数

(1)工件面积:2534400dm2/月。

(2)镀层厚度:在1.5A/dm2条件下,0.5min金镀层的厚度为0.0417/μm。

(3)金的密度:19.39/cm3。

(4)金的价格:175元/g。

3.计算

(1)金镀层的金属成本=2534400×0.0417×19.3×10-2×175=3569493.3元/月)

(2)单位面积耗用标准

1.基础数据

(1)利润率:按产值的10%计算。

(2)管理费用:按产值的5%计算。

(3)税:按产值的5%计算。

2.计算

设金工序的报价为2元/dm2

(1)耗用标准

电耗用标准+人员工资耗用标准+固定资产分摊标准+

金属阳极耗用标准+水的耗用标准+化学材料耗用标准=0.0004+0.0049+0.0017+1.4825+0.0024+0.0244=1.5163(元/dm2)

(2)报价计算

1.5163+x×10%+x×5%+x×5%=x

3.数据分析

(1)电占比例:

(2)人员工资占比例:

(3)固定资产分摊占比例:

(4)金属阳极占比例:

(5)水占比例:

(6)化学材料占比例:

(7)月产值:

2407680dm2/月=l.8954元/dm2=456.4万元/月。

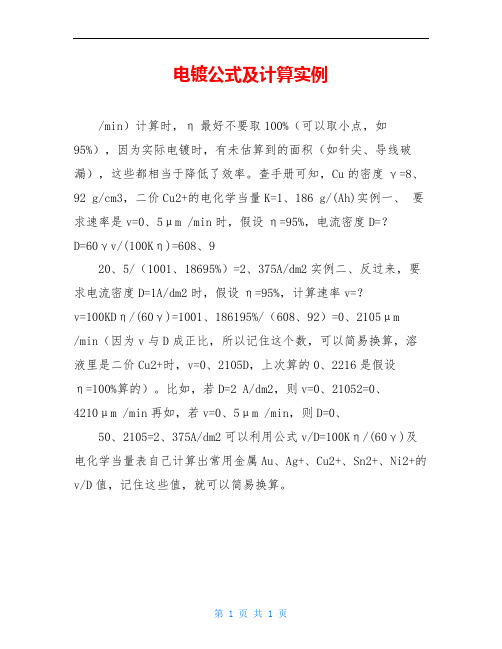

电镀公式及计算实例

电镀公式及计算实例

/min)计算时,η最好不要取100%(可以取小点,如95%),因为实际电镀时,有未估算到的面积(如针尖、导线破漏),这些都相当于降低了效率。

查手册可知,Cu的密度γ=8、92 g/cm3,二价Cu2+的电化学当量K=1、186 g/(Ah)实例一、要求速率是v=0、5μm /min时,假设η=95%,电流密度D=?

D=60γv/(100Kη)=608、9

20、5/(1001、18695%)=2、375A/dm2实例二、反过来,要求电流密度D=1A/dm2时,假设η=95%,计算速率v=?

v=100KDη/(60γ)=1001、186195%/(608、92)=0、2105μm

/min(因为v与D成正比,所以记住这个数,可以简易换算,溶液里是二价Cu2+时,v=0、2105D,上次算的0、2216是假设

η=100%算的)。

比如,若D=2 A/dm2,则v=0、21052=0、

4210μm /min再如,若v=0、5μm /min,则D=0、

50、2105=2、375A/dm2可以利用公式v/D=100Kη/(60γ)及电化学当量表自己计算出常用金属Au、Ag+、Cu2+、Sn2+、Ni2+的v/D值,记住这些值,就可以简易换算。

第 1 页共 1 页。

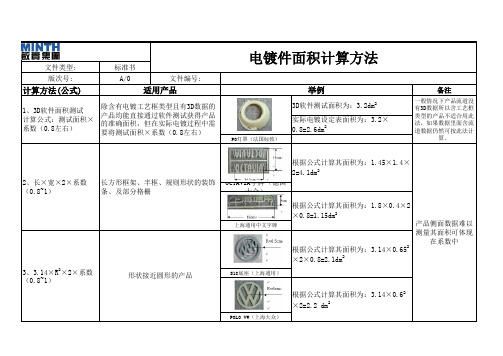

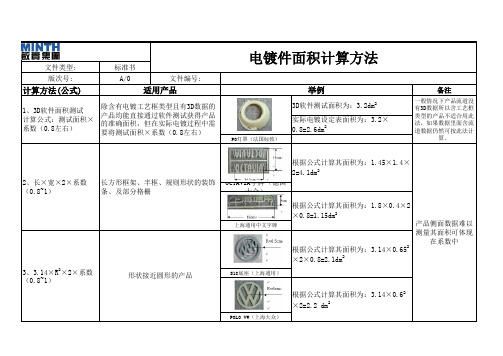

电镀件面积计算方法

形状接近圆形的产品

上海通用中文字牌 S18底座(上海通用)

根据公式计算其面积为:1.8×0.4×2

×0.8=1.15dm2

产品侧面数据难以

测量其面积可体现

根据公式计算其面积为:3.14×0.652

在系数中

×2×0.8=2.1dm2

POLO VW(上海大众)

根据公式计算其面积为:3.14×0.62 ×2=2.2 dm2

备注

一般情况下产品流道没 有3D数据所以含工艺框 类型的产品不适合用此 法,如果数据里面含流 道数据仍然可按此法计

算。

2、长×宽×2×系数 (0.8~1)

长方形框架、半框、规则形状的装饰 条、及部分格栅

OCTAVIA字牌(德国 大众)

根据公式计算其面积为:1.45×1.4× 2=4.1dm2

3、3.14×R2×2×系数 (0.8~1)

适用产品பைடு நூலகம்

1、3D软件面积测试 计算公式:测试面积× 系数(0.8左右)

除含有电镀工艺框类型且有3D数据的 产品均能直接通过软件测试获得产品 的准确面积,但在实际电镀过程中需 要将测试面积×系数(0.8左右)

电镀件面积计算方法

PO灯罩(法国标致)

举例

3D软件测试面积为:3.2dm2

实际电镀设定表面积为:3.2× 0.8=2.6dm2

编制/日期 会签/日期 审核/日期 批准/日期

复杂产品的形状可以分解成几个类似 规则形状的产品然后分别计算其面积

旁迪亚克底座(北美通用)

S1= S2=0.48×3.3×2=3.2 dm2 S3= S4=0.49×2×2=2 dm2 S5=0.25×6.6×2=3.3 dm2 S6=3.14×0.652×2=2.7 dm2 S总= S1+ S2+ S3+ S4+ 斯科达边框(上海大众) S5+S6=16.4dm2

电镀基本计算

电镀基本计算(附录三)1.0 法拉第定律法拉第定律又叫电解定律,是电镀过程遵循的基本定律。

法拉第(Michael Faraday l791-1867)是英国著名的自学成才的科学家,他发现的电解定律至今仍然指导着电沉积技术,是电化学中最基本的定律,从事电镀专业的工作者,都应该熟知这一著名的定律。

它又分为两个子定律,即法拉第第一定律和法拉第第二定律。

(1)法拉第第一定律法拉第的研究表明,在电解过程中,阴极上还原物质析出的量与所通过的电流强度和通电时间成正比。

当我们讨论的是金属的电沉积时,用公式可以表示为:M=KQ=KIt式中M一析出金属的质量;K—比例常数;Q—通过的电量;I—电流强度;t—通电时间。

法拉第第一定律描述的是电能转化为化学能的定性的关系,进一步的研究表明,这种转化有着严格的定量关系,这就是法拉第第二定律所要表述的内容。

(2)法拉第第二定律电解过程中,通过的电量相同,所析出或溶解出的不同物质的物质的量相同。

也可以表述为:电解lmol的物质,所需用的电量都是l个“法拉第”(F),等于96500庫仑,或者26.8 A•h。

1F=26.8A•h=96500庫仑结合第一定律也可以说用相同的电量通过不同的电解质溶液时,在电极上析出(或溶解)的物质与它们的物质的量成正比。

由于现在标准用语中推荐使用摩尔数,也可以用摩尔数来描述这些定理。

所谓摩尔是表示物质的量的单位,每摩尔物质含有阿伏伽德罗常数个微粒。

摩尔简称摩,符号mol。

由于每mol的任何物质所含的原子的数量是一个常数,即6.023 ×1023,这个数被叫作阿伏伽德罗常数。

说明:上面的代号是定律的表达,我推荐的计算用代号见下述。

2.0 电化学常数(C):电化学常数(C)与电镀的电材质有关。

材质名称C--- (G/I-t)式中:G---电镀镀上基体上的量(g)I--电镀使用用电流(A)t---电镀使用时间(h)铜(Cu) 1.186 (二价铜)锌(Zn) 1.2196锡(Sn) 2.214铜(Cu) 2.271 (一价铜)对於合金的电化学常数(C)要按它的组分来计算,下面对黄铜合金示例:例:67.5﹪合金黄铜的电化学常数(C)计算公式:C(Cu-Zn)=1/(Cu﹪/C-Cu -Zn﹪/C-Zn)C(Cu-Zn)=1/(0.675/2.371-0.325/1.2196)=1.8143 g/A-h(克/安培-小时)3.0 钢丝线密度(g):计算公式:g=6.16d²(见结构计算)4.0 镀层重量:命名:δ---镀层厚度(μ) μ=微米d---钢丝直径(mm)W---单位镀层重量(g/Kg)公式:δ=kdwk---镀层材质常数k的计算式为k=γ-s/4γ-cγ-s----基体材料比重γ-c----镀层材料比重下列常数中基体材料为轧制钢,比重采用7.85。

沉金厚度计算

沉金厚度计算

摘要:

1.引言

2.沉金厚度的定义

3.计算沉金厚度的方法

3.1 称量法

3.2 测厚仪法

3.3 光学投影法

3.4 激光干涉法

4.影响沉金厚度计算准确性的因素

5.总结

正文:

沉金厚度计算在电镀、金属涂层等领域具有重要意义。

本文将介绍沉金厚度的定义,以及计算沉金厚度的各种方法。

沉金厚度是指在电镀过程中,沉积在基材上的金属层的厚度。

它直接影响到电镀产品的性能和质量。

因此,准确地计算沉金厚度对于控制电镀过程至关重要。

计算沉金厚度的方法有多种,下面介绍几种常用的方法:

1.称量法:通过称量电镀前后的基材重量差,来计算沉金厚度。

这种方法适用于精确度要求不高的场合。

2.测厚仪法:使用测厚仪(如磁性测厚仪、电涡流测厚仪等)直接测量沉

金层的厚度。

这种方法测量精确,但设备成本较高。

3.光学投影法:通过光学投影仪观察电镀层与基材的界面,从而计算出沉金厚度。

这种方法适用于测量大范围内的沉金厚度。

4.激光干涉法:利用激光干涉仪测量沉金层的厚度。

这种方法具有高精度、高灵敏度等优点,适用于高精度测量场合。

在实际应用中,影响沉金厚度计算准确性的因素有很多,如测量设备的准确度、操作方法等。

因此,在选择计算方法时,需要根据实际需求和条件,选择合适的测量方法。

总之,准确地计算沉金厚度对于控制电镀过程和确保产品质量具有重要意义。

电镀件面积计算方法

×2×0.8=2.1dm2

POLO VW(上海大众)

根据公式计算其面积为:3.14×0.62 ×2=2.2 dm2

方法(计算公式)

4、(上边+下边)×高 ×系数(0.8~1.0)

适用产品

类似梯形的产品

举例

根据公式计算其面积为: (9+6.6)×2.6=40.6dm2

S18格栅(上海通用)

5、上底×高×系数

备注

产品侧面数据难以 测量其面积可体现

在系数中

厚度较厚的产品侧 边的面积计算可按

此方法计算

文件类型: 版次号:

计算方法(公式)

标准书

A/0文件编号:Fra bibliotek适用产品

1、3D软件面积测试 计算公式:测试面积× 系数(0.8左右)

除含有电镀工艺框类型且有3D数据的 产品均能直接通过软件测试获得产品 的准确面积,但在实际电镀过程中需 要将测试面积×系数(0.8左右)

电镀件面积计算方法

PO灯罩(法国标致)

举例

3D软件测试面积为:3.2dm2

实际电镀设定表面积为:3.2× 0.8=2.6dm2

备注

一般情况下产品流道没 有3D数据所以含工艺框 类型的产品不适合用此 法,如果数据里面含流 道数据仍然可按此法计

算。

2、长×宽×2×系数 (0.8~1)

长方形框架、半框、规则形状的装饰 条、及部分格栅

OCTAVIA字牌(德国 大众)

根据公式计算其面积为:1.45×1.4× 2=4.1dm2

3、3.14×R2×2×系数 (0.8~1)

形状接近圆形的产品

上海通用中文字牌 S18底座(上海通用)

根据公式计算其面积为:1.8×0.4×2

电镀常用的计算方法

电镀常用的计算方法在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔内镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔内面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×Dk×t×ηk)/60r2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×Dk×ηk)3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)第三章沉铜质量控制方法化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:1.化学沉铜速率的测定:使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;D. 按工艺条件规定进行预浸、活化、还原液中处理;E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

电镀计算

1.平板电镀铜球添加计算:平板电镀面积S,孔铜厚度d,铜球密度8900Kg/m3. 100平方米消耗量=2**100**8900*=22.6Kg2.图形电镀铜球添加计算:100平方米消耗量=2***100**8900*=27.6Kg3.平板电镀光亮剂消耗计算:100AH----15ml100平方米消耗量=2*10000**25*20/60/100=1.5L4.图形电镀光亮剂消耗计算100AH----15ml100平方米消耗量=2*10000***70*15/60/100=3.2L5图形电镀锡A添加剂消耗计算50AH----100平方米消耗量=2*10000**1*8*60/100=0.25L则图形电镀锡A添加剂消耗计算=孔铜厚度计算铜电化当量:()铜的密度cm3方法一:平板孔铜厚度:**25*100%/(60**100=微米=图形孔铜厚度:**70*100%/(60**100=微米=方法二:电流密度2A/dm2,电镀时间60分钟时的孔铜厚度为微米。

则120A.分钟/dm2---->微米(1mil)一、图形电镀1.镀铜电流密度:dm2电流时间:70分钟则98A分钟/dm2---->微米=2.镀锡铅(1---5微米)一般3微米。

电流密度是1A/dm2,电镀时间是1分钟时镀铅锡厚度是微米。

则1A.分钟/dm2---->微米电流密度:1A/dm2电镀时间:8分钟则8 A.分钟/dm2---->微米二、平板电镀电流密度:dm2电流时间:25分钟则30A分钟/dm2---->微米=图形电镀:dm2电镀时间:70分钟则91A分钟/dm2——>光亮剂的添加计算:1000AH---->150---->250ml---->最佳200ml方法一:(1)平板电镀设定:100AH---->20ml平板电流密度:dm2由于平板两面都是一样的镀,则1m2的板子电流是260A 电镀时间:25分钟则260*25/60=>100m2的板子为2.168L(2)图形电镀图形电流密度:dm2图形电镀时间:70分钟由于图形电镀的面积是80%左右则1m2的板子70%*2*140*70/60=>100m2为4.573L(3)自动锡铅添加剂电流密度:dm2电镀时间:12分钟50AH---->25ml则添加剂B:1m2的板子消耗量=2*70%*100**12/60=>则100m2的板子B消耗则100m2的板子A消耗孔铜厚度计算铜电化当量:1.1855g/(A.h)铜的密度8.9g/cm3方法一:平板孔铜厚度:1.1855*1.3*25*100%/(60*8.9)*100=7.22微米=0.284mil 图形孔铜厚度:1.1855*1.4*70*100%/(60*8.9)*100=21.76微米=0.857mil 方法二:电流密度2A/dm2,电镀时间60分钟时的孔铜厚度为25.4微米。

电镀时间与理论厚度的计算方法

电镀时间与理论厚度的计算方法-CAL-FENGHAI.-(YICAI)-Company One1电镀时间与理论厚度的计算方法电镀时间的计算:电镀时间(分)==电镀子槽总长度(米)/产速(米/分)例:某一连续电镀设备,每一个镀镍子槽长为米,共有五个,生产速度为10米/分,请问电镀时间为多少电镀时间(分)==×5/10==(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(μ``)==ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度cm3,电荷数2,原子量,试问镍电镀理论厚度Z== CTM/ND==×2×==若电流密度为1Amp/dm2(1ASD),电镀时间为一分钟,则理论厚度Z==×1×1==μ``金理论厚度==(密度,分子量,电荷数1)铜理论厚度== CT(密度,分子量,电荷数2)银理论厚度== CT(密度,分子量,电荷数1)钯理论厚度== CT(密度,分子量,电荷数2)80/20钯镍理论厚度== CT(密度,分子量,电荷数2)90/10锡铅理论厚度== CT(密度,分子量,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43μ``,金为μ``,锡铅为150μ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为毫米,请问:万只端子,须多久可以完成2.总耗金量为多少g,换算PGC为多少g3.每个镍,金,锡铅槽电流密度各为多少4.每个镍,金,锡铅电镀效率为多少解答:万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/20==60分==1Hr万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量====×400×==20万支端子耗PGC量====3.每个镍槽电镀面积==2×1000×82/6====每个镍槽电流密度==50/==每个金槽电镀面积==2×1000×20/6====每个镍槽电流密度==4/==每个锡铅槽电镀面积==2×1000×46/6====每个镍槽电流密度==40/==4.镍电镀时间==3×2/20==分镍理论厚度====××==镍电镀效率==43/==97%金电镀时间==2×2/20==分金理论厚度====××==金电镀效率====%锡铅电镀时间==3×2/20==分锡铅理论厚度====××==159锡铅电镀效率==150/159==%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50μ``,金GF,锡铅为100μ``。

电镀时间与理论厚度的计算方法

电镀时间与理论厚度的计算方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]电镀时间与理论厚度的计算方法时间的计算:电镀时间(分)==电镀子槽总长度(米)/产速(米/分)例:某一,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/分,请问电镀时间为多少?电镀时间(分)==1.0×5/10==0.5(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(μ``)==2.448CTM/ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?Z==2.448 CTM/ND==2.448CT×58.69/2×8.9==8.07CT若电流密度为1Amp/dm2(1ASD),电镀时间为一分钟,则理论厚度Z==8.07×1×1==8.07μ``金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43μ``,金为11.5μ``,锡铅为150μ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:1.20万只端子,须多久可以完成?2.总耗金量为多少g?,换算PGC为多少g?3.每个镍,金,锡铅槽电流密度各为多少?4.每个镍,金,锡铅电镀效率为多少?解答:1.20万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/20==60分==1Hr2.20万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g20万支端子耗PGC量==22.54/0.681==33.1g3.每个镍槽电镀面积==2×1000×82/6==27333.33mm2==2.73dm2每个镍槽电流密度==50/2.73==18.32ASD每个金槽电镀面积==2×1000×20/6==6666.667mm2==0.67dm2每个镍槽电流密度==4/0.67==5.97ASD每个锡铅槽电镀面积==2×1000×46/6==15333.33mm2==1.53dm2每个镍槽电流密度==40/1.53==26.14ASD4.镍电镀时间==3×2/20==0.3分镍理论厚度==8.07CT==8.07×18.32×0.3==44.35镍电镀效率==43/44.35==97%金电镀时间==2×2/20==0.2分金理论厚度==24.98CT==24.98×5.97×0.2==29.83金电镀效率==11.5/29.83==38.6%锡铅电镀时间==3×2/20==0.3分锡铅理论厚度==20.28CT==20.28×26.14×0.3==159锡铅电镀效率==150/159==94.3%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50μ``,金GF,锡铅为100μ``。

电镀公式及计算实例

电镀公式δ=100KDtη/(60γ)(其中δ膜厚μm,K电化学当量g/(A·h),D 电流密度A/dm2,t电镀时间min,η电流效率,γ密度g/cm3,v电镀速率μm /min)。

计算时,首先要把各个参数的单位换算成上述单位,就可以直接代入计算。

其中,K和γ都是从手册上查的,当然也可以在网上查。

由上述公式可得,电镀速率v=δ/t=100KDη/(60γ),该公式可以由电流密度D计算电镀速率v。

变换一下,就可以由电镀速率v计算电流密度D=60γv/(100Kη)。

v和D都知道后,就可以确定电流I和时间t——I=D×S(其中I电流A,D电流密度A/dm2,S面积dm2)t=δ÷v(其中t时间min,δ膜厚μm,v电镀速率μm /min)计算时,η最好不要取100%(可以取小点,如95%),因为实际电镀时,有未估算到的面积(如针尖、导线破漏),这些都相当于降低了效率。

查手册可知,Cu的密度γ=8.92 g/cm3,二价Cu2+的电化学当量K=1.186 g/(A·h) 实例一.要求速率是v=0.5μm /min时,假设η=95%,电流密度D=?D=60γv/(100Kη)=60×8.92×0.5/(100×1.186×95%)=2.375A/dm2实例二.反过来,要求电流密度D=1A/dm2时,假设η=95%,计算速率v=?v=100KDη/(60γ)=100×1.186×1×95%/(60×8.92)=0.2105μm /min(因为v与D成正比,所以记住这个数,可以简易换算,溶液里是二价Cu2+时,v=0.2105D,上次算的0.2216是假设η=100%算的)。

比如,若D=2 A/dm2,则v=0.2105×2=0.4210μm /min再如,若v=0.5μm /min,则D=0.5÷0.2105=2.375A/dm2可以利用公式v/D=100Kη/(60γ)及电化学当量表自己计算出常用金属Au、Ag+、Cu2+、Sn2+、Ni2+的v/D值,记住这些值,就可以简易换算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀常用的计算方法

在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔内镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔内面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×Dk×t×ηk)/60r

2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×Dk×ηk)

3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)

4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)

第三章沉铜质量控制方法

化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:

1.化学沉铜速率的测定:

使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:

(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:

A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);

B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;

C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;

D. 按工艺条件规定进行预浸、活化、还原液中处理;

E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;

F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

(3) 沉铜速率计算:

速率=(W2-W1)104/8.93×10×10×0.5×2(μm)

(4) 比较与判断:

把测定的结果与工艺资料提供的数据进行比较和判断。

2.蚀刻液蚀刻速率测定方法

通孔镀前,对铜箔进行微蚀处理,使微观粗化,以增加与沉铜层的结合力。

为确保蚀刻液的稳定性和对铜箔蚀刻的均匀性,需进行蚀刻速率的测定,以确保在工艺规定的范围内。

(1)材料:0.3mm覆铜箔板,除油、刷板,并切成100×100(mm);

(2)测定程序:

A.试样在双氧水(80-100克/升)和硫酸(160-210克/升)、温度30℃腐蚀2分钟,清洗、去离子水清洗干净;

B.在120-140℃烘1小时,恒重后称重W2(g),试样在腐蚀前也按此条件恒重称重W1(g)。

(3)蚀刻速率计算

速率=(W1-W2)104/2×8.933T(μm/min)

式中:s-试样面积(cm2) T-蚀刻时间(min)

(4)判断:1-2μm/min腐蚀速率为宜。

(1.5-5分钟蚀铜270-540mg)。

3.玻璃布试验方法

在孔金属化过程中,活化、沉铜是化学镀的关键工序。

尽管定性、定量分析离子钯和还原液可以反映活化还原性能,但可靠性比不上玻璃布试验。

在玻璃布沉铜条件最苛刻,最能显示活化、还原及沉铜液的性能。

现简介如下:

(1)材料:将玻璃布在10%氢氧化钠溶液里进行脱浆处理。

并剪成50×50(mm),四周末端除去一些玻璃丝,使玻璃丝散开。

(2)试验步骤:

A.将试样按沉铜工艺程序进行处理;

B. 置入沉铜液中,10秒钟后玻璃布端头应沉铜完全,呈黑色或黑褐色,2分钟后全部沉上,3分钟后铜色加深;对沉厚铜,10秒钟后玻璃布端头必须沉铜完全,30-40秒后,全部沉上铜。

C.判断:如达到以上沉铜效果,说明活化、还原及沉铜性能好,反则差。

第四章半固化片质量检测方法

预浸渍材料是由树脂和载体构成的的一种片状材料。

其中树脂处于B-阶段,温度和压力作用下,具有流动性并能迅速地固化和完成粘结过程,并与载体一起构成绝缘层。

俗称半固化片或粘结片。

为确保多层印制电路板的高可靠性及质量的稳定性,必须对半固片特性进行质量检测(试层压法)。

半固化片特性包含层压前的特性和层压后特性两部分。

层压前的特性主要指:树脂含量%、流动性%、挥发物含量%和凝胶时间(S)。

层压后的特性是指:电气性能、热冲击性能和可燃性等。

为此,为确保多层印制电路板的高可靠姓和层压工艺参数的稳定性,检测层压前半固化片的特性是非常重要的。

1.树脂含量(%)测定:

(1)试片的制作:按半固化片纤维方向:以45°角切成100×100(mm)小试块;

(2)称重:使用精确度为0.001克天平称重Wl(克);

(3)加热:在温度为566.14℃加热烧60分钟,冷却后再进行称量W2(克);

(4)计算:W1-W2

树脂含量(%)=(W1-W2) /W1×100

2. 树脂流量(%)测定:

(1)试片制作:按半固化片纤维方向,以45°角切成100×100(mm)数块约20克试片;

(2)称重:使用精确度为0.001克天平准确称重W1(克);

(3)加热加压:按压床加热板的温度调整到171±3℃,当试片置入加热板内,施加压力为14±2Kg/cm2以上,加热加压5分钟,将流出胶切除并进行称量W2(克);

(4)计算:树脂流量(%)=(W1-W2) /W1×100

3. 凝胶时间测定:

(1)试片制作:按半固化片纤维方向,以45°角切成50×50(mm)数块(每块约15克);

(2)加热加压:调整加热板温度为171±3℃、压力为35Kg/cm2加压时间15秒;

(3)测定:试片从加压开始时间到固化时间至是测定的结果。

4.挥发物含量侧定:

(1)试片制作:按半固化片纤维方向,以45°角切成100×100(mm)1块;

(2)称量:使用精确度为0.001克天平称重W1(克);

(3)加热:使用空气循环式恒温槽,在163±3℃加热15分钟然后再用天平称重W2(克);

(4)计算:挥发分(%)=(W1-W2) /W1×100。