低挥发分无烟煤及其混煤燃烧性能研究

济源地区无烟煤煤质特性分析

济源地区无烟煤煤质特性分析标题:济源地区无烟煤煤质特性分析摘要:本论文主要分析了济源地区的无烟煤,着重研究其主要的煤质特性和微观结构特征,并采用Atomic Force Microscopy/Scanning Electron Microscopy/X射线衍射(AFM/SEM/XRD)等实验手段对其中煤矿的煤岩结构、稳定性和煤质特性进行测试。

结果表明,该地区的无烟煤主要由石灰石灰岩、煤、硅质组成,灰分含量为4.04%,挥发分含量为3.00%,其灰渍特征发生较大变化,致密度也处于一个比较低的水平,容重控制在0.63g/cm^3以内,热值有所不同,但基本都在3300-4500 Kcal/kg之间,活性灰成分为25.78%,含水率10.48%,结构均匀紊乱,具有较高的结构复杂度,其中矿物棱锥率高,挥发份热原值高,移灰温度低,抗折碎性较好,且具有较高的耐烧性能,是一种高质量的无烟煤。

关键词:无烟煤,煤质特性,实验分析正文:1. 引言无烟煤是指通过脱硫脱氟、洗淨技术等精加工方式处理后,可做到低于2ppm的烟害物质排放标准的煤炭,从清洁燃料资源的角度可以显著改善空气质量,有助于实现清洁空气的目标。

济源地区的无烟煤产量占全国的17.5-18%,是中国仅次于河南的煤炭产省,所以对济源地区无烟煤煤质特性的研究将有助于优化国家无烟煤技术应用。

2. 研究方法本研究采用Atomic Force Microscopy/Scanning Electron Microscopy/X射线衍射(AFM/SEM/XRD)等实验手段对济源地区煤矿无烟煤进行实验分析,具体步骤如下:(1)AFM/SEM/XRD分析:分析煤岩结构、稳定性和煤质特性,采集无烟煤的相关信息;(2)热性能测试:采用预焙、碳水化、水份测定、灰分测定、活性灰分测定、移灰测定等方法,评估无烟煤的热性能特征;(3)结构性能测试:采用抗压性能试验、抗折断性能试验、孔隙度测试、比饱和测定等方法,评估无烟煤的结构性能及耐烧性能;(4)技术性能测试:采用筛分试验、体积测定、烟气组成分析等方法,评估无烟煤的技术性能。

配煤掺烧方式主要特点及燃煤适应性分析

配煤掺烧方式主要特点及燃煤适应性分析发布时间:2021-12-02T08:25:24.188Z 来源:《工程管理前沿》2021年第19期作者:么文波[导读] 研究了掺烧方式与混煤燃烧性能的相互影响,最终从燃烧性能方面提出了入炉煤及掺烧煤种的煤质要求,同时根据掺烧煤种燃烧性能推荐了合适的掺烧方式并提出运行过程中的注意事项,并结合实例给出了不同掺烧方式容易发生的问题及解决方案。

研究结果可为配煤掺烧及锅炉运行参数优化提供参考。

么文波国能双辽发电有限公司吉林双辽 136400摘要:为了提高发电企业配煤掺烧的安全性和经济性,通过大量的实验室模拟和现场运行实例研究,全面分析了火电厂常用的间断性掺烧、预混掺烧及分磨掺烧方式的特点,同时结合锅炉设计、运行特点及混煤燃烧特点,研究了掺烧方式与混煤燃烧性能的相互影响,最终从燃烧性能方面提出了入炉煤及掺烧煤种的煤质要求,同时根据掺烧煤种燃烧性能推荐了合适的掺烧方式并提出运行过程中的注意事项,并结合实例给出了不同掺烧方式容易发生的问题及解决方案。

研究结果可为配煤掺烧及锅炉运行参数优化提供参考。

关键词:火电厂;配煤掺烧;掺烧要求;掺烧方式;安全掺烧;经济掺烧近年来中国电煤价格不断攀升,燃煤电厂掺烧价格低廉的劣质煤等燃料已成为企业节约成本、提高效益的主要手段之一。

由于部分电厂掺烧煤种多,煤质偏差大,缺乏合理有效的掺配方法,导致入炉煤质波动较大、严重偏离设计值等情况十分突出,入炉煤质与燃烧设备适应性差,运行中频繁出现锅炉灭火、效率下降、结渣积灰、汽温参数异常、受热面腐蚀及超温和爆管、制粉系统爆炸、干燥出力不足、设备磨损、污染物排放不达标等诸多问题,使设备检修维护费用增加,运行安全经济环保性变差,实际效果严重偏离预期。

1掺烧煤种基本要求当入炉煤有部分或全部煤种为非设计煤时,需考虑燃用煤种的着火及燃尽性能。

煤种的着火、燃尽性能主要与挥发分相关。

要保证煤粉在炉膛内的燃烧效果,需保证入炉煤与锅炉设计煤煤质相差不宜过大。

准东煤粉燃烧特性研究

准东煤粉燃烧特性研究摘要:由于准东煤中含有大量的碱金属,使其灰烬的熔化温度较低,在燃烧时极易产生污垢和焦炭,在恒温热重仪上对准东煤燃烧特性进行了研究,并探讨了温度和煤种比例对其燃烧特性的影响。

试验结果显示:在单煤的燃烧过程中,不同的煤种燃尽时间和燃烧速率存在着明显的差异,其中路茂通坎乡、永华金泰两个煤种之间的差别最大,路茂通坎乡的煤种更容易发生火灾,快速燃烧,快速燃尽;随着温度的上升,单煤的燃烧失重曲线向左偏移,且燃尽时间变短,燃烧速率上升,结果显示,温度的上升会加快煤粉的燃烧速度,并且在1000℃之后,增加温度对焦炭燃尽的促进效果更为明显;在混合燃烧时,加入高挥发性的煤,能够有效地提高煤粉在燃烧初期的着火特性,而高固定碳煤的掺烧会延长燃尽时间,因此会降低燃尽率;在准东煤中掺入混合煤,可以使其灰熔点升高,并对其熔化性能进行了明显的改善,这样就能减少或避免在煤的来源上,炉内受热表面的污染和结渣,保证锅炉安全、经济的运转。

关键词:准东煤;燃烧;特性分析引言准东煤田是中国已知最大全煤储量最大的一块。

准东梅粉在燃烧过程中具有燃点低以及燃烧率高等特点,与此同时还不会产生较高的污染排放物。

属于我国硫分低的煤种,具有高挥发性、低灰分和高热值,是一种很好的发电用煤。

但同时,准东煤灰的熔化温度很低,煤中的碱金属如钙、钠、钾的含量也很高,特别是Na2O的含量,大多都超过了5%,远远超出了当前我国典型烟煤乃至褐煤的含钠水平,在燃烧时易引起碱金属污染,结焦等问题。

1实验部分1.1样品实验选用准东煤田开采的文新佳业(WX)以及永华金泰(YH)等多个煤种。

通过对煤样进行研磨和过筛,筛选出100-120目的煤粉作为试验材料。

1.2实验系统及过程所述主要装置包括:用于提供精确恒温环境的智能化温度控制管式炉,其恒温区在管式炉的炉膛中部,长度为200毫米,最低温度为8000℃,最高温度为1700℃, 在对温度进行控制时,控制范围为5℃左右;采用烟气分析仪、微机等构成了数据采集与分析系统;耐高温支架,钢制船体,钢制轨道等。

燃煤掺配掺烧指导意见

4.掺烧过程中宜进行燃烧试验,特别是当不同入厂煤挥

发分(Vdaf)绝对值相差大于 15%时,应进行燃烧试验。

5.煤源有重大变化及煤质有重大偏差,或大跨度混煤,

或机组存在燃烧经济及安全问题的,建议开展现场混煤掺烧

优化试验。

6.对于新进燃煤的掺混方案应按照比例从小到大的原

则执行,有条件的情况下,初步确定掺混方案后,可通过实

不同种类的煤混放在一起。

2.应选择合适的参数区分煤种,对于易结焦的锅炉要重

点关注灰熔点、对于燃烧稳定性差的锅炉重点关注挥发分、

对于环保压力大的机组重点关注硫分等。

3.煤场管理应及时向生产技术部、运行部提供各类煤质

的质量和数量,形成良好的采制化、掺配以及燃烧运行人员

之间的沟通协调机制,以便保证一定时期的混煤掺烧的方式

表 1 煤质指标对锅炉运行性能的影响及推荐控制值

指标 干燥无灰基挥发分 Vdaf

与机组运行的关系

推荐控制值

保证燃烧稳定性或防止 爆炸

接近锅炉设计煤质

灰软化温 ST 煤的收到基水分 Mar

锅炉混煤燃烧配比优化

锅炉混煤燃烧配比优化芦海庆【摘要】针对电厂实际燃煤大多不再采用单一设计煤种,逐渐采用混煤掺烧解决煤炭资源及煤炭价格带来的局限性,采用合理的配煤满足锅炉燃烧需要.根据不同动力煤的掺混方式及不同掺混比例,对混煤的燃烧特性进行了热重实验及一维沉降炉实验研究.根据实验室数据结果,提出了锅炉混煤燃烧现场掺配的方案,并确定出了最佳的掺配比例.混煤掺烧比例的确定依据均来源于实验数据,并已得到现场实践的检验,达到了预期的效果.【期刊名称】《山东电力技术》【年(卷),期】2015(042)002【总页数】5页(P76-80)【关键词】混煤;燃烧特性;结焦特性;配比优化【作者】芦海庆【作者单位】宁夏大唐国际大坝发电有限责任公司,宁夏青铜峡751607【正文语种】中文【中图分类】TK16发电厂设计煤源不足,燃煤质量下降,煤的来源复杂,入厂煤各项指标与设计值差异较大。

若直接入炉燃烧,将给机组的正常运行造成严重的影响,出现诸如燃烧器喷口烧坏,炉内结焦严重等问题,轻则导致机组能力下降,影响机组的运行经济性,重则导致停炉停机。

在实验室条件下,对原煤和不同配比得到的混煤进行煤质特性分析、灰熔点测定等,研究不同的混配方法对混煤组成成分和性质的影响。

对于不同的煤质,能针对特定锅炉的设计煤种提出与之相对应的合适的动力配煤方法,并对燃用混煤的电站锅炉及其燃烧器的设计、运行及改造提出指导性意见。

宁夏大唐国际大坝发电有限责任公司2×600MW机组锅炉为东方锅炉(集团)股份有限公司设计制造的亚临界参数、自然循环、一次中间再热、单炉膛、平衡通风、固态排渣、全钢架悬吊结构、紧身封闭的∏型汽包炉。

锅炉设计煤种为灵武羊场湾矿烟煤。

采用中速磨冷一次风机正压直吹式制粉系统,前后墙对冲燃烧方式,前后墙上各布置3层,每层5只旋流式轴向低NOx煤粉燃烧器和相应的油点火器。

在燃烧器上方布置1层燃烬风,前后墙各5只。

制粉系统配6台HPS型磨煤机,每台磨带1排燃烧器。

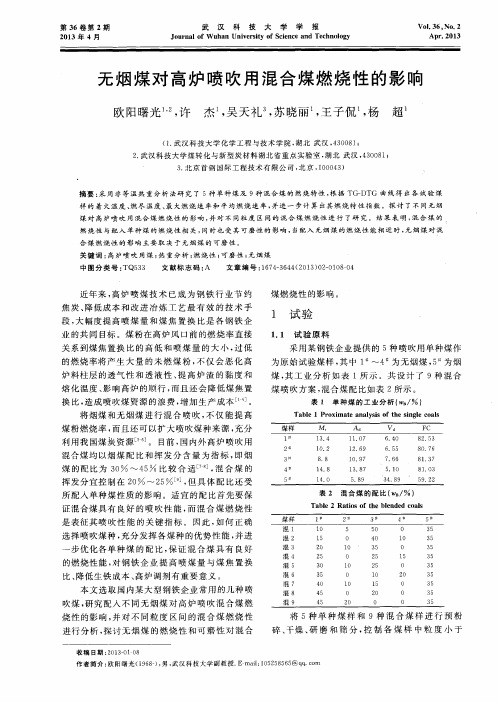

无烟煤对高炉喷吹用混合煤燃烧性的影响

关键词 : 高 炉喷 吹 用 煤 ; 热重分析; 燃烧性 ; 可磨 性 ; 无 烟 煤 中 图分 类 号 : TQ 5 3 3 文献 标 志码 : A 文章 编 号 : 1 6 7 4 — 3 6 4 4 ( 2 0 1 3 ) 0 2 — 0 1 0 8 0 4

煤粉燃 烧率 , 而且 还可 以扩大 喷吹煤 种来 源 , 充 分 利用我 国煤 炭资 源l _ 5 剐 。 目前 , 国 内外 高炉 喷 吹用 混合煤 均 以烟煤 配 比和挥 发 分 含量 为 指 标 , 即烟 煤 的配 比为 3 O ~4 5 比较 合 适 j , 混 合 煤 的 挥发 分宜控 制在 2 0 ~2 5 l 5 J , 但具 体 配 比还 受

作者简介 : 欧阳曙光( 1 9 6 8 一 ) , 男, 武汉 科 技 大 学 副 教 授 . E ma i l : 1 0 5 2 5 8 5 6 5 @q q . C o n r

2 0 1 3年 第 2期

欧 阳 曙光 , 等: 无烟 煤 对 高 炉 喷 吹 用 混 合 煤 燃 烧 性 的 影 响

Ta bl e 2 Ra t i o s o f t h e bl e n de d c o a l s

步 优化 各单种 煤 的配 比, 保 证混 合 煤 具有 良好 的燃 烧性 能 , 对 钢 铁 企业 提 高 喷 煤量 与 煤 焦 置换 比、 降低 生铁成 本 、 高炉调 剂有重 要意 义 。 本文 选取 国 内某 大型 钢铁 企业 常用 的几 种 喷 吹煤 , 研 究配人 不 同 无 烟煤 对 高 炉 喷 吹混 合 煤燃

第3 6卷 第 2期

2 0 1 3年 4月

低排放分级燃烧器中CH4燃烧特性

低排放分级燃烧器中CH4燃烧特性黄明明;张哲巅;邵卫卫;熊燕;刘艳;肖云汉【摘要】烟气回流是实现柔和燃烧的手段,为精确控制回流比例,建立了分级燃烧器,实验研究了回流比例、当量比对CH4柔和燃烧火焰形态和NO、CO排放的影响.当量比为0.8,回流比例为0.6 ~0.7时实现柔和燃烧,反应区分散不分层,烟气中NO 和CO体积分数分别小于1.2×10-5和4×10-5;回流比例过小时发生扩散燃烧,过大时燃烧不稳定;NO排放主要在烟气发生区产生.回流比例为0.6、当量比为0.6 ~0.8时,射流和主流有效掺混并伴有火焰抬升,实现柔和燃烧;相同当量比时,分级燃烧的NO排放较旋流扩散低,当量比0.8时,分级燃烧相对旋流扩散减排NO 达44%.【期刊名称】《燃气轮机技术》【年(卷),期】2013(026)001【总页数】7页(P33-39)【关键词】分级燃烧;NOx;柔和燃烧;扩散燃烧;甲烷【作者】黄明明;张哲巅;邵卫卫;熊燕;刘艳;肖云汉【作者单位】中国科学院能源动力研究中心(中国科学院工程热物理研究所),北京100190【正文语种】中文【中图分类】V231.2+5燃气轮机燃烧技术朝高燃烧效率、低NOx排放方向发展,柔和燃烧作为一种能同时实现高燃烧效率、低NOx排放两大目标的新型燃烧方式近年来引起学者关注。

反应物初始温度高于自燃温度、反应最高温升低于自燃温度是柔和燃烧的两大要素[1-4],如何实现柔和燃烧则是研究的焦点。

不同学者采用不同方式实现柔和燃烧,主要有四种:空气预热 +空气稀释(方式一)[5],空气预热+燃料稀释(方式二),烟气内循环(方式三),分级燃烧(方式四)。

Gupta等[5]运用余热利用装置将空气预热至900~1 100℃,空气稀释至氧摩尔分数2% ~21%,通过火焰图片观察燃料在不同预热温度和氧摩尔分数氧化剂氛围中的燃烧特征,分析不同工况的NOx和CO排放。

空气预热温度不变、氧摩尔分数从21%减到2%时,火焰抬升距离增加而亮度降低;空气预热温度为1 100℃,氧摩尔分数从2%增加到21%时,NOx排放从2×10-5增加到2×10-3(本文中提到的排放均指体积分数)。

煤炭挥发分不确定度评定报告

煤炭挥发分不确定度评定报告

一、研究背景

二、研究目的

本报告旨在评定煤炭挥发分测定的不确定度,以便为煤炭资源开发利

用和燃煤过程控制提供参考依据。

三、研究方法

2.实验条件控制:将实验条件统一化,包括煤炭样品的预处理、实验

设备和仪器的标定等。

3. 不确定度评定:根据GUM(Guide to the Expression of Uncertainty in Measurement,测量不确定度的表达指南)的理论,评定

煤炭挥发分测定的不确定度,并按照一定的评定准则进行分级和权重划分。

四、研究结果

通过实验和数据分析,我们获得了一组煤炭挥发分测定数据。

对这些

数据进行统计学分析后,计算出了挥发分的标准偏差为0.8%。

根据GUM

的评定方法,我们将不确定度分为三个等级,分别是高、中、低,对应的

权重分别为0.4、0.3、0.2、在此基础上,我们评定出煤炭挥发分测定的

不确定度为0.32%。

五、研究结论

1.通过对煤炭挥发分的测定数据进行分析,我们评定出了其不确定度

为0.32%。

2.结果分级显示,煤炭挥发分测定的不确定度为中等水平。

3.评定结果可为煤炭资源开发利用和燃煤过程控制提供参考依据,帮助提高能源利用效率和减少环境污染。

六、研究展望。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耒阳低挥发分无烟煤煤质特性如下:

工业分析:M.一8.11%,旭d一2.20%…A一

24.89%,V女f一6.19%,Q。。。,一2l 248kJ/kg。

元素分析~C一62.29%,H。,一1.08%~0= 2.83%,Ⅳ。,一0.42%~S一0.38%。

灰熔点:t1—1 260。C,£2—1 315℃,f3—

从图7可以看出,无烟煤中掺人贫煤或烟煤后,

·1 3·

万方数据

研完与斌验

湖南电力

第26卷/Z006年第l期

煤的灰熔融特性也比较复杂,如临汾烟煤的灰熔点 较高(t:=1 410。C),而黄陵烟煤的灰熔点较低(屯 ;l 319℃),含硫量较大。因此,西安热工研究院在 模拟煤粉燃烧炉内条件下,用8ram×12mm× 200mm的碳化硅棒直接插到煤粉火焰的各区域中, 通过渣型对比试验来评价结渣特性,较为直观、准 确。表5考虑了2种不同的烟煤后煤灰结渣指数的计

电站锅炉燃煤的燃烧特性对机组的设计和运行 有很大影响,燃烧器、炉膛和各级受热面的设计布 置主要取决于燃料特性。由于无烟煤挥发分含量低, 难以着火与稳定燃烧,炉膛型式及燃烧器的选择显 得尤为重要。未阳电厂二期工程为2×300MW燃煤 w型火焰锅炉,为充分利用湖南省的煤炭资源,设 计燃用未阳本地低挥发分无烟煤。

试验结果,运用模糊数学方法进行综合评判,确定了混煤的最佳掺配比,为混煤的合理

燃烧提供了科学依据。

关键词:无烟煤;混煤;燃烧特性;最佳掺配比

中图分类号:TK227.1

文献标识码:A

文章编号:1008—0198(2006)01—00ll-05

Study on combustion characteristics of low—grade anthracite coal and its mixed coal

除了个别煤种由于挥发分组分不同而存在差异 外.一般来说,无论单一煤还是混合煤,随着挥发 分含量的增加,其挥发分释放特性越佳.着火燃烧 特性越佳。 2.1.2单一煤与混煤着火特性比较

从图I看出,单一煤比相同挥发分下的混煤着 火性能优越,燃烧燃尽试验也得到同样的结论。而 性能相近的2种煤混合后,着火燃尽性能要优于相 同挥发分下性能差异大的2种煤的混合煤。这主要 是因不同煤种的挥发分释放温度存在差别,混合后 由于互相影响使挥发分释放时间延长.因而表现为 DTGA曲线上峰值较平坦,半峰宽远远大于单一

第26卷/2000年第1期

湖南电力

研究与试验

低挥发分无烟煤及其混煤燃烧性能研究

黄’伟1,熊蔚立1,杨剑峰1,曹映春2 (1.湖南省电力试验研究院,湖南长沙410007;2.湖南省火电建设公司,湖南株洲412000)

摘要:采用热天平和一维火焰炉对耒阳低挥发分无烟煤及其混煤的着火、燃烧、燃尽

以及结渣特性等进行试验研究,分析了挥发分含量厦掺配比对煤燃烧性能的影响。根据

影响2类混煤掺混比例取值的是着火温度、燃 尽率、结渣程度、NO,排放特性,因此,因素集u 一{着火温度、燃尽率、结渣指数、[NO]),权重集分 配取为A一{0.4,0.4,0.1,0.1),而备择集是掺混 比例0~100%,离散为若干值V一{0.0,0.25, 0.5.0.75,1.0}。

煤粉燃尽特性的主要指标是燃尽率,即己燃掉 的可燃质重量占初始可燃质重量的百分数。

图5表示着火温度IT与挥发分y“t的关系曲 线。它表明,混煤的着火温度总是高于相同挥发分 下的单一煤,混煤比挥发分相同的单一煤难着火。

无烟煤接烟煤

图4 B,C,△Ⅳ随掺混比例的变化

混合比的关系,可以得出如下几点结论: 2.1.1不同煤种的燃烧特性

2.1混煤挥发分热重分析 试验采用MAC--500型分析仪,工作气氛为氮

气或氧气,试样重量为lg左右,升温速度50℃/rain, 工作温度从室温到950℃。由热重曲线DTGA综合 得到不同煤种的挥发分释放特性指数D、可燃性指 数c,900‘C前可燃质失重凸w及燃尽指数B。其中Q 越大,表示煤样挥发分析出特性越好,着火特性越 佳;C主要反应煤燃烧前期的反应能力,其值越大, 可燃性越好;AW越大,则煤燃烧中期的特性越佳;B 主要反应煤样后期的反应能力,其值越大,煤的燃尽 性能越好。

表5 4种煤种的煤旋结渣指数值

a.无烟煤捧贫堞;b无烟煤掺烟煤

图6混煤的着火温度与掺混比的关系

a.无烟煤掺贫煤;b无烟煤掺娴煤

图7混煤的燃尽率与掺混比的关系图 燃尽率有所提高,但在掺混比低于40%时,混煤的 燃尽率变化不大。而且当掺混比例在55%以下时,性 能差异较大的无烟煤与烟煤所组成的混煤,由于燃 烧过程中烟煤的抢风导致元烟煤燃尽更为困难,因 此,其燃尽率不如相同混煤比下的无烟煤与贫煤所 组成的混合煤。 2.3混煤的结渣特性研究

Be一[1一(Ao/A)]/(1一Ao) 式中 Ao为原煤粉灰分;』4为焦炭灰分。

由表2可见,末阳无烟煤的燃尽率Bc为 81.2%,其燃尽性能较差,几乎与永安煤相近。 1.3结渣性能

采用结渣判别指数计算结果如表3所示。 表3耒阳试验煤种结渣趋势判别

堞种产表憋4试c验_产用煤拦种h的Ⅲ成Q分”分也析.1r一

福建永安煤略好。

·1】‘

万方数据

研究与试验

湖南电力

第26卷/2006年第1期

显然,这种难燃的无烟煤比较适宜在w型火焰 炉中燃烧,这是因为经燃烧器送入炉膛的是高浓度 煤粉空气混合物,一次风速低,着火热小,煤粉气 流既受到高温烟气回流加热,又受到下炉膛卫燃带 的高温辐射热,因而容易着火。 1.2燃尽性能

表1试验煤种及对比煤种着火性能数据

煤

种

束阳煤金竹山煤晋东南煤永安煤

反应指教(RT)/C

450

着火温度(IT)/℃850

着火距离(占全火焰)/蹦 30.5

435 836 28.9

401 818 23 4

515 974 36 4

由表1可见,未阳无烟煤属于最难燃的无烟煤

之一,其着火性能比金竹山煤和晋东南无烟煤差,比

1 41 5 C。

灰成分:Fe:03—4.81%,CaO一3.4%,MgO=

收稿日期;2005—09—09

1.33蹦,Na20=1.20%,K:O一1.92%,si02=55. 93%,A1203—23.98%,Ti02—1.49%。 1.1着火性能

根据西安热工研究院对国内20种动力用煤(包 括无烟煤、贫煤、劣质煤、烟煤及褐煤)的反应指 数及着火温度的测定结果,所得到的煤挥发分与煤 反应指标和着火温度的回归分析结果,如表1所示。 在实验室滴管炉上也进行了着火温度试验。结果与 上述回归分析结果基本接近。

·】2·

万方数据

a.无烟煤掺贫煤:b.无烟煤接烟煤

图2 D随掺混比的变化

2006NO.1

HUNAN EI。ECTRIC POWER

Vol_26

无烟煤掺贫煤

图3 B,C,△Ⅳ随掺混比例的变化

ห้องสมุดไป่ตู้

煤。 2.1.3掺混比对着火燃烧性能的影响

从图中可以看出,混煤的掺混比例对着火和燃 尽性能均有影响。无烟煤中掺贫煤和掺烟煤的影响 趋势是一致的。但性能差异越大的煤混合后,其掺 混比对燃烧性能的影响亦越大。无烟煤中无论掺贫 煤还是掺烟煤,当掺混比例大于50%时,其着火和 燃尽性能均有明显改善。 2.2滴管炉试验研究结果

一般来说,不同煤种混合后由于矿物质的组成 含量发生变化,以及它们之间的相互影响,使得不 同煤的不同矿物质发生化学反应,从而改变了混煤 的灰熔融特性,甚至可能生成共熔体,因此混煤的 灰的结渣趋势是很复杂的,与计算平均值相差很远, 也不表现出线性关系,有时混煤的灰熔点比2种单 一煤还低,有的则比2种单一煤都高。另外,我国烟

为了全面考虑着火特性、燃尽特性、灰熔点对 混煤煤质特性的影响,采用模糊数学法对掺混比进 行综合评判。 2.4.1评判方法

模糊综合评判的基本步骤如下:a.建立因素集: U一{“1,u2,……,“Ⅲ};b.建立权重集:A一{&l, d2,……,ⅡⅢ};c.建立备择集:V一{vl,v2,……, Vm};d,建立单因素模糊判别矩阵R;e.模糊综合评 判B×R;f.评判指标的处理。 2.4.2混煤的模糊综合评判

a单一媒;b.棍台煤

图5着火温度IT与V“的关系

图6表示掺混比对着火性能的影响。它表明.掺 混比对着火温度影响较大,尤其是掺混烟煤时更是 如此。无烟煤掺混一定比例的烟煤或贫煤后,着火 温度有所降低,着火稳定性提高。贫煤或烟煤的掺 混比例在50%以下时,着火温度变化较大,对着火 稳定性提高得快。在50%以上时则变化平缓。

为了进一步了解混煤在流动过程中的着火和燃 尽过程,在立式电加热炉上进行燃烧试验,其中炉 子用大功率硅碳管加热,温度采用可控硅温控器控 制,给粉量0.39/min,载气用空气。

煤粉着火特性主要以着火温度IT为指标,着火 温度就是在一定条件下,外界对煤粉气流加热和煤 粉初期反应放热对自身加热作用下,反应加速,使 煤粉气流由吸热转为放热的温度。

HUANG Wei‘,XIONG Wei—lil,Yang Jian—Fen91,CAO Ying—chun2

(1.Hunan Electrlc Power Test and Research Institute.Changsha 410007.China:2.Hunan Thermal Power Constructlon Company,Zhuzhou 412000,Chlna) Abstract:This article investigates the characteristic of ignition,combustion,burn-out and slag f。rmatlon about low grade anthracite and its mixed coals in Leiyang.The influence of volatile component and mixed—proportion for coal combustion is analyzed.Based oll the test result.the optimized mixed—proportion is decided by blur algebra method, provlding scientical foundation to reasonable combustion of mixed coal. Key words:anthracite;mixed—coal.combustion characteristic;optimized mixed—proportion