复合材料环氧树脂性能参数

环氧复合材料

环氧复合材料环氧复合材料是一种由环氧树脂和增强材料(如玻璃纤维、碳纤维等)组成的复合材料,具有优异的力学性能和耐腐蚀性能。

它在航空航天、汽车制造、建筑工程、电子设备等领域得到了广泛的应用。

本文将对环氧复合材料的特点、制备工艺、应用领域等方面进行介绍。

首先,环氧复合材料具有优异的力学性能。

由于环氧树脂具有较高的强度和刚度,而增强材料可以增加材料的强度和韧性,因此环氧复合材料具有较高的抗拉强度、抗压强度和抗弯强度。

这使得它在航空航天领域可以用于制造飞机机身、航天器外壳等结构件,在汽车制造领域可以用于制造车身、发动机零部件等。

其次,环氧复合材料具有优异的耐腐蚀性能。

环氧树脂具有良好的化学稳定性,能够抵抗酸、碱、盐等化学介质的侵蚀,而增强材料的存在可以有效防止材料表面的腐蚀和磨损。

这使得环氧复合材料在建筑工程领域可以用于制造化工管道、储罐等耐腐蚀设备,在电子设备领域可以用于制造高压绝缘材料、电路板等。

再次,环氧复合材料的制备工艺相对简单。

一般来说,制备环氧复合材料的工艺包括树脂浸渍、层叠成型、固化等步骤。

在这些步骤中,可以根据具体的需求对树脂和增强材料进行选择和配比,以获得理想的材料性能。

同时,制备过程中的温度、压力等参数也可以进行调控,以实现对材料性能的精确控制。

最后,环氧复合材料在未来的应用前景十分广阔。

随着科学技术的不断进步,人们对材料性能的要求也越来越高,而环氧复合材料正是能够满足这一需求的理想材料之一。

它不仅可以满足传统工业领域对材料性能的要求,还可以应用于新兴领域,如新能源、智能制造等。

因此,可以预见,环氧复合材料在未来的应用领域将会更加广泛,其市场前景也会更加广阔。

综上所述,环氧复合材料具有优异的力学性能和耐腐蚀性能,制备工艺相对简单,且在未来的应用前景广阔。

因此,它在航空航天、汽车制造、建筑工程、电子设备等领域都有着重要的应用价值,是一种具有广阔发展前景的复合材料。

《玻璃纤维-环氧树脂复合材料力学性能研究》

《玻璃纤维-环氧树脂复合材料力学性能研究》篇一玻璃纤维-环氧树脂复合材料力学性能研究一、引言复合材料是近年来科学研究和技术开发的重要领域,具有卓越的物理、化学和力学性能。

其中,玻璃纤维/环氧树脂复合材料因具有优异的强度、刚度、耐腐蚀性等特点,被广泛应用于航空、航天、汽车、建筑等多个领域。

因此,对其力学性能的深入研究具有重要意义。

本文将探讨玻璃纤维/环氧树脂复合材料的力学性能,包括其拉伸性能、弯曲性能、冲击性能等,以期为相关领域的研究和应用提供理论依据。

二、材料与方法2.1 材料实验所使用的玻璃纤维/环氧树脂复合材料由高质量的玻璃纤维和环氧树脂基体组成。

玻璃纤维具有高强度、高模量等特点,而环氧树脂基体则具有良好的粘结性和耐腐蚀性。

2.2 方法(1)样品制备:将玻璃纤维与环氧树脂按照一定比例混合,制备成复合材料样品。

(2)力学性能测试:采用万能材料试验机进行拉伸性能测试,采用三点弯曲法进行弯曲性能测试,采用冲击试验机进行冲击性能测试。

(3)数据分析:对实验数据进行统计分析,计算各项力学性能指标的平均值、标准差等。

三、结果与分析3.1 拉伸性能通过拉伸性能测试,我们发现玻璃纤维/环氧树脂复合材料具有较高的拉伸强度和拉伸模量。

这主要归因于玻璃纤维的高强度和高模量特性,以及其与环氧树脂基体之间的良好界面结合。

此外,适当的纤维含量和分布也对提高复合材料的拉伸性能起到了重要作用。

3.2 弯曲性能在弯曲性能测试中,玻璃纤维/环氧树脂复合材料表现出较高的弯曲强度和弯曲模量。

这得益于玻璃纤维的优异性能以及其在复合材料中的有效承载作用。

此外,环氧树脂基体的良好韧性和粘结性也有助于提高复合材料的弯曲性能。

3.3 冲击性能冲击性能测试结果表明,玻璃纤维/环氧树脂复合材料具有较好的冲击强度和韧性。

这主要归因于玻璃纤维的增强作用以及环氧树脂基体的能量吸收能力。

此外,复合材料的微观结构对其冲击性能也有一定影响。

四、讨论通过对玻璃纤维/环氧树脂复合材料的力学性能研究,我们可以得出以下结论:(1)玻璃纤维的增强作用对复合材料的力学性能具有显著影响。

低粘度环氧树脂的性能研究及其测试结果

低粘度环氧树脂的性能研究及其测试结果低粘度环氧树脂(主要用于真空灌注工艺,所以也可以叫低粘度灌注环氧树脂)是复合材料的基体树脂,与各种纤维复合后形成的复合材料具有较高的力学性能[1-4]。

目前,能用于真空灌注的树脂主要有环氧树脂、不饱和聚酯和乙烯基树脂,其中环氧树脂因具有较低的体积收缩率、较好的韧性和优异的力学性能而在航空/航天工业、船舶/海洋工业和电力工业等多个领域获得了广泛应用。

国外开发低粘度环氧树脂已有几十年的历史,而国内的相关工作则刚刚起步,国内目前主要是进口国外的低粘度环氧树脂[5]。

由于进口的低粘度环氧树脂价格昂贵,近几年国内也开始研究和试生产这种低粘度环氧树脂。

但是国外的技术封锁影响了对低粘度环氧树脂基本性能的了解,使得国产低粘度环氧树脂的使用在技术安全性方面存在一定风险。

下面从组成成分、基本力学性能和工艺性能等方面对两种低粘度环氧树脂(I 号为国产树脂,Ⅱ号为进口树脂)进行对比和分析,目的是获得低粘度环氧树脂的特性,为国内更广泛开发和使用低粘度环氧树脂提供依据。

1·试验1.1材料、设备和仪器(1)材料a.Ⅰ号树脂:Ⅰ号树脂和固化剂的质量比为100:30。

b.Ⅱ号树脂:Ⅱ号树脂和固化剂的质量比为100:32。

(2)设备和仪器a.7890A-5975c气相色谱-质谱联用仪:美国安捷伦公司。

b.CMT5105万能拉力机:美特斯公司。

c.SNB-1旋转粘度计:上海尼润智能科技有限公司。

ZSCHSTA449C型差示扫描量热仪(DSC):瑞士梅特勒-托利多公司。

1.2试验方法1.2.1气相色谱-质谱联用仪的分析条件(1)色谱条件a.进样口温度为250℃。

b.程序升温过程:柱初温为50℃,保持1min;随后以10℃/min的速度升温至280℃,并保持20min。

c.载气:高纯氦气,载气流速为1.0mL/min。

d.分流进样:分流比为50:1,进样量为1μL。

(2)质谱条件a.温度:GC-MS(质谱仪)接口温度为280℃,离子源温度为230℃。

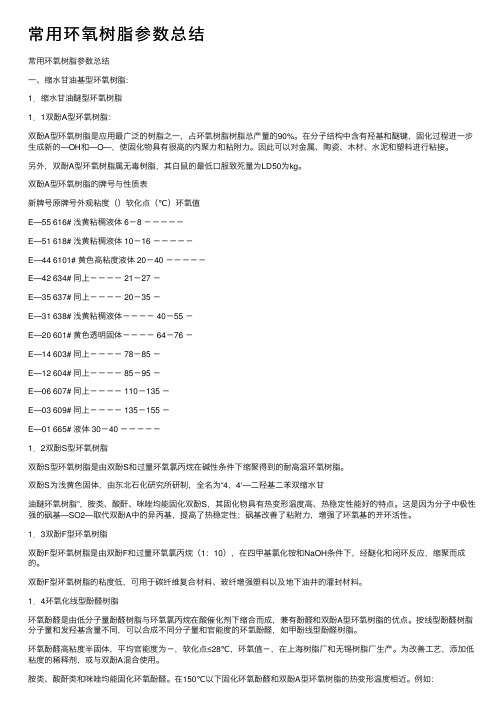

常用环氧树脂参数总结

常⽤环氧树脂参数总结常⽤环氧树脂参数总结⼀、缩⽔⽢油基型环氧树脂:1.缩⽔⽢油醚型环氧树脂1.1双酚A型环氧树脂:双酚A型环氧树脂是应⽤最⼴泛的树脂之⼀,占环氧树脂树脂总产量的90%。

在分⼦结构中含有羟基和醚键,固化过程进⼀步⽣成新的—OH和—O—,使固化物具有很⾼的内聚⼒和粘附⼒。

因此可以对⾦属、陶瓷、⽊材、⽔泥和塑料进⾏粘接。

另外,双酚A型环氧树脂属⽆毒树脂,其⽩⿏的最低⼝服致死量为LD50为kg。

双酚A型环氧树脂的牌号与性质表新牌号原牌号外观粘度()软化点(℃)环氧值E—55 616# 浅黄粘稠液体 6-8 -----E—51 618# 浅黄粘稠液体 10-16 -----E—44 6101# 黄⾊⾼粘度液体 20-40 -----E—42 634# 同上---- 21-27 -E—35 637# 同上---- 20-35 -E—31 638# 浅黄粘稠液体---- 40-55 -E—20 601# 黄⾊透明固体---- 64-76 -E—14 603# 同上---- 78-85 -E—12 604# 同上---- 85-95 -E—06 607# 同上---- 110-135 -E—03 609# 同上---- 135-155 -E—01 665# 液体 30-40 -----1.2双酚S型环氧树脂双酚S型环氧树脂是由双酚S和过量环氧氯丙烷在碱性条件下缩聚得到的耐⾼温环氧树脂。

双酚S为浅黄⾊固体,由东北⽯化研究所研制,全名为“4,4‘—⼆羟基⼆苯双缩⽔⽢油醚环氧树脂”,胺类、酸酐、咪唑均能固化双酚S,其固化物具有热变形温度⾼、热稳定性能好的特点。

这是因为分⼦中极性强的砜基—SO2—取代双酚A中的异丙基,提⾼了热稳定性;砜基改善了粘附⼒,增强了环氧基的开环活性。

1.3双酚F型环氧树脂双酚F型环氧树脂是由双酚F和过量环氧氯丙烷(1:10),在四甲基氯化铵和NaOH条件下,经醚化和闭环反应,缩聚⽽成的。

《常用环氧树脂参数总结》

E—01 665# 液体 30—40 -——— 0。01—0。03

1、2双酚S型环氧树脂

双酚S型环氧树脂就是由双酚S与过量环氧氯丙烷在碱性条件下缩聚得到得耐高温环氧树脂。

邻苯二甲酸酐 177℃,18h 40 125 107

三氟化硼—甲乙胺 93℃,2hh204℃,24h 2 260

1.5其她缩水甘油醚型环氧树脂

A.1,1,2,2—四(对羟基苯基)乙烷四缩水甘油醚环氧树脂:(四酚基乙烷四缩水甘油醚环氧树脂)呈白色固体,熔点80℃,环氧值为0.45—0.50。

E—35 637# 同上 —--- 20-35 0。30—0、40

E—31 638# 浅黄粘稠液体 ---- 40-55 0。23—0.38

E—20 601# 黄色透明固体 ---— 64-76 0。18-0。22

双酚F型环氧树脂就是由双酚F与过量环氧氯丙烷(1:10),在四甲基氯化铵与NaOH条件下,经醚化与闭环反应,缩聚而成得。

双酚F型环氧树脂得粘度低,可用于碳纤维复合材料、玻纤增强塑料以及地下油井得灌封材料、

1.4环氧化线型酚醛树脂

环氧酚醛就是由低分子量酚醛树脂与环氧氯丙烷在酸催化剂下缩合而成,兼有酚醛与双酚A型环氧树脂得优点、按线型酚醛树脂分子量与发羟基含量不同,可以合成不同分子量与官能度得环氧酚醛,如甲酚线型酚醛树脂。

环氧酚醛高粘度半固体,平均官能度为2.5-6、0,软化点≤28℃,环氧值0。53-0、57,在上海树脂厂与无锡树脂厂生产。为改善工艺,添加低粘度得稀释剂,或与双酚A混合使用。

胺类、酸酐类与咪唑均能固化环氧酚醛。在150℃以下固化环氧酚醛与双酚A型环氧树脂得热变形温度相近。例如:

力多环氧树脂复合材料使用说明(1)

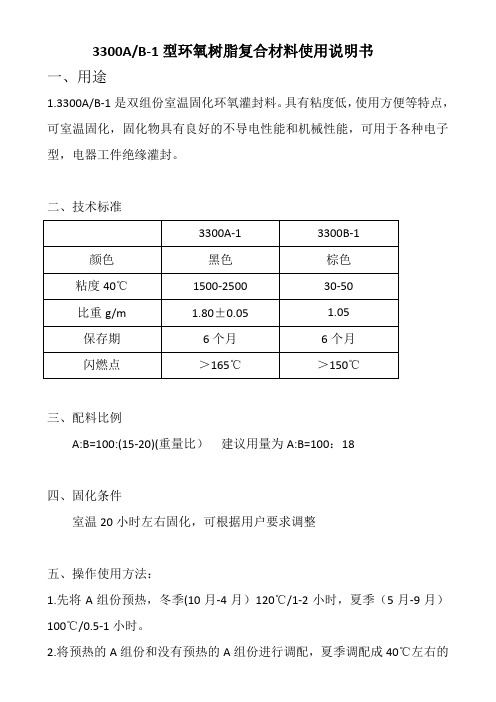

3300A/B-1型环氧树脂复合材料使用说明书

一、用途

1.3300A/B-1是双组份室温固化环氧灌封料。

具有粘度低,使用方便等特点,可室温固化,固化物具有良好的不导电性能和机械性能,可用于各种电子型,电器工件绝缘灌封。

二、技术标准

三、配料比例

A:B=100:(15-20)(重量比)建议用量为A:B=100:18

四、固化条件

室温20小时左右固化,可根据用户要求调整

五、操作使用方法:

1.先将A组份预热,冬季(10月-4月)120℃/1-2小时,夏季(5月-9月)100℃/0.5-1小时。

2.将预热的A组份和没有预热的A组份进行调配,夏季调配成40℃左右的

热料待用,冬季调配成50℃左右的热料待用。

3.取调配好温度的热料与B组份按配料比配料,然后迅速搅拌均匀,进行灌料,每次配料必须15分钟内用完。

六、固化物电性能

七、注意事项

1.A组份长期存放,可能有少量沉淀产生,用前搅拌均匀。

2.A、B组份混合15分钟内必须用完。

3.储存于阴凉干燥通风处。

环氧树脂e20羟值

环氧树脂e20羟值1.引言1.1 概述环氧树脂e20羟值是一种常用的化学指标,用于评估环氧树脂材料的性能和质量。

在材料科学领域,环氧树脂被广泛应用于涂料、粘合剂、复合材料等领域。

环氧树脂e20羟值是对环氧树脂材料中可反应的羟基含量进行的定量测量。

环氧树脂e20羟值的测定方法主要是使用酚酞酸钠作为指示剂,与环氧树脂中的羟基反应生成红色的酞溶液。

通过测量酞溶液的吸光度,可以计算出环氧树脂中羟基的含量。

环氧树脂e20羟值的含量对于环氧树脂的性能有着重要的影响。

羟基含量的增加可以提高环氧树脂的交联密度,从而提高其物理性能和化学稳定性。

同时,环氧树脂e20羟值也可以用于评估环氧树脂的纯度和杂质含量,对于确保产品质量具有重要意义。

在实际应用中,环氧树脂e20羟值的测定可以帮助技术人员选择合适的环氧树脂材料,以满足不同应用领域的需求。

同时,通过控制环氧树脂的羟基含量,可以调节材料的性能,实现更好的应用效果。

总之,环氧树脂e20羟值是评估环氧树脂材料性能的重要指标,其测定方法简便可行,对于保证产品质量和满足不同应用需求具有重要意义。

在未来的研究中,可以进一步探索环氧树脂e20羟值与其他性能指标的关联性,并寻求提高环氧树脂材料性能的方法和途径。

1.2文章结构文章结构是指文章的组织框架和内容安排方式。

在本文中,我们将遵循以下结构来组织和呈现有关环氧树脂e20羟值的信息:1. 引言1.1 概述在本节中,我们将简要介绍环氧树脂e20羟值的概念和背景。

我们将解释环氧树脂e20羟值在化学领域中的重要性以及其在各种应用中的潜力。

1.2 文章结构本节将介绍本文的整体结构。

我们将提供一个简要的目录,以便读者了解文章的组织架构和各个部分的内容。

1.3 目的在本节中,我们将明确说明本文的目的和意图。

我们将阐述为什么研究环氧树脂e20羟值是有必要和重要的,并阐述我们希望通过本文传达给读者的信息和见解。

2. 正文2.1 环氧树脂e20羟值的定义在本节中,我们将详细介绍环氧树脂e20羟值的定义和测量方法。

环氧树脂的韦氏硬度

环氧树脂的韦氏硬度引言环氧树脂是一种重要的高分子材料,具有优异的力学性能和化学稳定性,被广泛应用于各个领域。

韦氏硬度是评估材料硬度的一种常用方法。

本文将深入探讨环氧树脂的韦氏硬度及其测试方法,希望为相关研究和应用提供参考。

环氧树脂的特性环氧树脂是一种由环氧基团和酸酐基团反应生成的高分子化合物。

其特点包括以下几个方面:1.良好的黏附性:环氧树脂可以和多种基材结合,形成良好的黏接。

2.优异的电绝缘性:环氧树脂具有优异的电绝缘性能,可应用于电子元器件等领域。

3.出色的耐化学性:环氧树脂对酸、碱等化学品具有较好的耐腐蚀性。

4.高强度和刚性:环氧树脂具有较高的强度和刚性,可用于制备复杂形状的零件。

韦氏硬度的原理和测试方法韦氏硬度是一种常用的材料硬度测试方法,通过在材料表面施加一定冲击力后测量冲击后表面的形变程度来评估材料的硬度。

环氧树脂的韦氏硬度可以通过以下步骤进行测试:准备工作在进行韦氏硬度测试前,需要进行以下准备工作: 1. 准备韦氏硬度计:通常使用金属制成的韦氏硬度计,硬度计应校准合适。

2. 样品准备:将环氧树脂样品切割成适当的尺寸,确保表面光洁。

测试过程按照以下步骤进行环氧树脂的韦氏硬度测试: 1. 将样品放置在水平的硬度测试台上。

2. 将韦氏硬度计的压头垂直于样品表面,保持一定的冲击力(通常为5.5N)。

3. 快速推动硬度计的压头,使其撞击样品表面。

4. 观察冲击后的样品表面形变情况,根据形变程度确定韦氏硬度值。

重复测试和平均值为了获得更准确的韦氏硬度值,通常需要进行多次测试,并计算平均值。

应注意,每次测试应在不同位置进行,避免结果受到样品的异质性影响。

影响环氧树脂韦氏硬度的因素环氧树脂的韦氏硬度受多种因素的影响,以下是一些常见的因素:1. 树脂配方环氧树脂的配方中所使用的不同成分会对硬度产生影响。

例如,添加填充剂和增韧剂可降低树脂的硬度。

2. 固化剂的选择环氧树脂的固化剂也会对硬度产生影响。

常用环氧树脂参数总结

常用环氧树脂参数总结一、缩水甘油基型环氧树脂:1.缩水甘油醚型环氧树脂1.1双酚A型环氧树脂:双酚A型环氧树脂是应用最广泛的树脂之一,占环氧树脂树脂总产量的90%。

在分子结构中含有羟基和醚键,固化过程进一步生成新的—OH和—O—,使固化物具有很高的内聚力和粘附力。

因此可以对金属、陶瓷、木材、水泥和塑料进行粘接。

另外,双酚A型环氧树脂属无毒树脂,其白鼠的最低口服致死量为LD50为kg。

双酚A型环氧树脂的牌号与性质表新牌号原牌号外观粘度()软化点(℃)环氧值E—55 616# 浅黄粘稠液体 6-8 -----E—51 618# 浅黄粘稠液体 10-16 -----E—44 6101# 黄色高粘度液体 20-40 -----E—42 634# 同上---- 21-27 -E—35 637# 同上---- 20-35 -E—31 638# 浅黄粘稠液体---- 40-55 -E—20 601# 黄色透明固体---- 64-76 -E—14 603# 同上---- 78-85 -E—12 604# 同上---- 85-95 -E—06 607# 同上---- 110-135 -E—03 609# 同上---- 135-155 -E—01 665# 液体 30-40 -----1.2双酚S型环氧树脂双酚S型环氧树脂是由双酚S和过量环氧氯丙烷在碱性条件下缩聚得到的耐高温环氧树脂。

双酚S为浅黄色固体,由东北石化研究所研制,全名为“4,4‘—二羟基二苯双缩水甘油醚环氧树脂”,胺类、酸酐、咪唑均能固化双酚S,其固化物具有热变形温度高、热稳定性能好的特点。

这是因为分子中极性强的砜基—SO2—取代双酚A中的异丙基,提高了热稳定性;砜基改善了粘附力,增强了环氧基的开环活性。

1.3双酚F型环氧树脂双酚F型环氧树脂是由双酚F和过量环氧氯丙烷(1:10),在四甲基氯化铵和NaOH条件下,经醚化和闭环反应,缩聚而成的。

双酚F型环氧树脂的粘度低,可用于碳纤维复合材料、玻纤增强塑料以及地下油井的灌封材料。

环氧树脂型号及用途

环氧树脂型号及用途环氧树脂是一种具有优良综合性能的高分子材料,它具有优异的耐化学腐蚀性、机械强度、耐磨性、耐高温性、电气性能等特点,因此被广泛应用于各个领域。

本文将就环氧树脂的型号及用途进行详细介绍。

一、环氧树脂的分类1、按固化方式分类环氧树脂可以按照固化方式分为一组份和二组份两种。

一组份环氧树脂是指固化剂与环氧树脂在存储过程中已经混合均匀,使用时只需加热即可固化。

二组份环氧树脂则需要在使用时将环氧树脂和固化剂按一定比例混合后再进行加热固化。

2、按用途分类根据环氧树脂的不同用途,可以将其分为胶黏剂、涂料、封装材料、复合材料等几种。

二、环氧树脂型号及用途1、胶黏剂环氧树脂胶黏剂是一种高强度、高粘度的胶黏材料,广泛应用于航空、航天、汽车、电子、建筑等领域。

常见的环氧树脂胶黏剂型号有EP828、EP825、EP826、EP828等,它们具有优异的黏合性能、机械强度和耐热性能,可用于金属、陶瓷、玻璃、塑料等材料的黏接和修补。

2、涂料环氧树脂涂料具有良好的耐化学腐蚀性、耐水性、耐热性和机械强度,常用于钢结构、船舶、化工设备、地下管道等防腐涂料。

常见的环氧树脂涂料型号有EP420、EP506、EP634等,它们具有优异的耐腐蚀性能和耐候性能,可用于海洋、化工、电子等领域的防腐涂料。

3、封装材料环氧树脂封装材料是一种高性能的电子材料,具有优异的绝缘性能、耐热性能和机械强度,可用于半导体封装、电子元器件封装等领域。

常见的环氧树脂封装材料型号有EP30、EP31、EP33等,它们具有优异的耐高温性能和耐化学腐蚀性能,可用于航空、航天、电子等领域的封装材料。

4、复合材料环氧树脂复合材料具有优异的机械强度、耐热性能和耐腐蚀性能,广泛应用于航空、航天、汽车、建筑、体育器材等领域。

常见的环氧树脂复合材料型号有EP170、EP450、EP650等,它们具有优异的成型性能和耐热性能,可用于制造轻量化、高强度的复合材料制品。

三、结语环氧树脂是一种非常重要的高分子材料,具有广泛的应用前景。

介绍环氧树脂

介绍环氧树脂

环氧树脂是一种热固性树脂,由环氧基团和稀释剂组成。

它具有优异的物理性能和化学稳定性,广泛应用于各个行业。

环氧树脂具有以下特点:

1. 高强度:环氧树脂具有较高的机械强度和耐磨性,能够承受较高的载荷和压力。

2. 耐腐蚀性:环氧树脂对多数酸、碱、溶剂等具有良好的抗腐蚀性能。

3. 耐高温性:环氧树脂可以在高温下长时间使用,具有较好的耐热性。

4. 粘接性能:环氧树脂可以与各种材料(金属、陶瓷、塑料等)粘接,有良好的粘接性能。

5. 耐磨性:环氧树脂具有较好的耐磨性,可以制作成耐磨材料,用于机械零部件等。

环氧树脂广泛应用于航空航天、电子电气、汽车、建筑等领域。

在航空航天领域,环氧树脂可用于制作飞机零部件、复合材料等。

在电子电气领域,环氧树脂可用于制作绝缘材料、封装材料等。

在汽车领域,环氧树脂可用于制作车身、发动机零部件等。

在建筑领域,环氧树脂可用于制作地坪涂料、防水材料等。

总之,环氧树脂具有众多优点,其应用范围广泛,对于提高材料性能和延长产品寿命具有重要意义。

环氧树脂复合材料

一 环氧树脂的定义

• 环氧树脂(Epoxy Resin)是泛指含有两个或两个

以上环氧基,以脂肪族、脂环族或芳香族有机 化合物为骨骼并通过环氧基团反应能形成有用 的热固性产物的高分子低聚物(Oligomer)。 • 该树脂于1947年首先在美国投产,20世纪50年 代中期开始大量生产,世界年产量已达十几万 吨。近年来,EP的新品种不断出现,应用方面 也有很大进展,是一个很有发展前途的合成材 料。

B、4,4’-二氨基二苯甲烷环氧树脂 (TGDDM)

TGDDM树脂由4,4’二氨基二苯甲烷与 环氧氯丙烷反应制得,其分子结构如下:

当TGDDM的环氧当量为110g/mol时,其 黏度为3-6PA· s(50℃)。该树脂是一种高 性能复合材料的基体树脂,具有优良的 耐热性能,优良的长期耐高温性能和机 械强度保持率;优良的耐化学和辐射稳 定性;并具有较低的固化收缩率。因此, 用该树脂制成的复合材料是一种耐高温 的结构复合材料和耐高能辐射材料。 TGDDM树脂也用作高性能结构胶黏剂。

• 工业上用量最的环氧树脂品种是缩水甘

油醚型环氧树脂,而其中又以二酚基丙 烷(简称双酚A)与环氧氯丙烷缩聚而成 的环氧树脂(简称双酚A型环氧树脂)为 主。

I 缩水甘油醚型环氧树脂

• 缩水甘油醚型环氧树脂是由含活泼氢的酚类和

醇类与环氧氯丙烷缩聚二成的。典型结构是二 酚基丙烷型环氧树脂。 • 二酚基丙烷型环氧树脂的原料 a、二酚基丙烷 二酚基丙烷(简称双酚A)的相对分子量是228, 熔点153-159℃,易溶于丙酮及甲醇,可溶于乙 醚,微溶于水及苯 b、环氧氯丙烷 环氧氯丙烷是无色透明液体,相对密度1.18, 沸点116.2℃,光折率1.438。可溶于乙醚、乙 醇、四氯化碳及苯中,微溶于水。

环氧树脂基复合材料的正温度系数特性

环氧树脂基复合材料的正温度系数特性覃迎峰;刘仿军;黄榕【摘要】以环氧树脂为基材,以导电碳黑为填料,制备了具有正温度系数特性(PTC)的热固性导电复合材料.探讨了固化剂的种类,环氧树脂基体的种类等对环氧树脂基导电复合材料PTC特性的影响.当以E-51为基体树脂,以VXC200为导电碳黑,树脂和碳黑用量相同时,不同种类固化剂制备的环氧树脂基导电复合材料的PTC强度不同,其中当固化剂为甲基六氢邻苯二甲酸酐时,所得的导电复合材料的PTC强度最大.当以环氧树脂E-51为基材,以甲基四氢邻苯二甲酸酐为固化剂,以导电碳黑VXC200为导电填料制备的环氧树脂基导电复合材料具有很高的PTC强度,阻值随温度变化在130℃附近发生阶跃性变化,由2.7欧姆上升到几百欧姆,温度恢复到室温时,阻值恢复到初始值附近,具有可恢复性.【期刊名称】《武汉工程大学学报》【年(卷),期】2014(036)007【总页数】5页(P59-63)【关键词】导电碳黑;环氧树脂;正温度系数特性【作者】覃迎峰;刘仿军;黄榕【作者单位】深圳市长园维安电子有限公司,广东深圳518106;武汉工程大学材料科学与工程学院,湖北武汉430074;武汉工程大学材料科学与工程学院,湖北武汉430074【正文语种】中文【中图分类】TQ323.50 引言具有正温度系数(Positive Temperature Coefficient,PTC,下同)特性的导电复合材料因其电阻率随着温度的升高而显著增加,当故障排除后PTC温度降低,其阻值又恢复到初始的低阻值状态,可反复使用不需要更换的特点,其主要应用于过流保护元件、自限温加热电缆等领域.其中过流保护元件的基材主要是以热塑性材料为主,如以PE、PVDF等,这类高分子PTC广泛应用在通讯设备、电池、电动玩具、汽车电子、工业控制等行业.尽管用热塑性聚合物制作PTC材料有很多的优势,如材料易取,加工方便,结晶度高,容易制得高PTC强度的材料等,但它们也存在一些不足之处,比如使用的开关温度高(受聚合物熔点或软化点控制),室温及较低温度下都是硬固体材料,有明显的热滞后现象等,这些均限制了导电材料的应用范围[1-2].而鉴于扩大PTC 导电复合材料的应用范围,开发以热固性材料为基体的PTC材料具有十分重要的意义.环氧树脂是一种最通用的热固性材料,原料易得,以其为基材制得的产品形态可以是固体,也可以是液体,方便使用,容易制得.以其作为基材制得的导电复合材料可以以液体形式像涂料一样的使用,能极大地扩大PTC材料的使用范围.最近有很多研究表明,环氧树脂基复合材料也能具有PTC效应[3-4].而影响环氧树脂基导电复合的材料PTC特性的因素有很多[5-6],主要包括固化剂的种类,环氧树脂的结构和种类、稀释剂的用量以及成型工艺等.本研究主要探讨了固化剂的种类、环氧树脂的种类对环氧树脂基导电复合材料PTC特性的影响,为环氧树脂基导电复合材料性能的提高和应用提供基础.1 试验部分1.1 试验原料环氧树脂:工业级,牌号为 E-51,E-44,4080E,E128;固化剂:低分子聚酰胺(工业级)、三亚乙基四胺(工业级)、甲基四氢邻苯二甲酸酐(工业级)、甲基六氢邻苯二甲酸酐(工业级)、十二烯基琥珀酸酐(简称DDSA)(分析纯);稀释剂:乙酸乙酯(工业级),丙酮(分析纯);碳黑:VXC200(工业级),卡博特公司;表面处理剂:硅烷偶联剂A151(工业级),德国Degussa公司.1.2 试验仪器高速搅拌机:100-6500 r/min,上海标本模型厂;真空干燥箱:ZK-025型,上海实验仪器厂;电热恒温鼓风干燥箱:DGF3006N,重庆永恒实验仪器厂;天平:BH-300 高精度天平,DiV:0.01 g,衡之宝电子有限公司;RT性能测试仪:ZWX-B PTCR R-T特性测试仪,华中科技大学.1.3 样品制备先将导电碳黑进行表面预处理,即采用硅烷偶联剂加入到导电碳黑中进行预混后待用,然后将预处理过的导电碳黑加入到环氧树脂中,采用高速搅拌机进行搅拌分散,再加入固化剂,高速搅拌均匀,酰胺类的固化剂需要边搅拌边冷却,将混合好的物料加入金属箔如铜箔或者镍箔糙化面上,用涂布器或者滚刷涂布成厚度为0.2 mm 左右的一层,然后放入铜箔或者镍箔(糙化面朝下),结构如图1所示,将其放入到模具中压平,放入真空干燥箱中进行抽真空固化,酸酐类的固化剂固化温度为170℃,时间3 h,酰胺类的固化剂固化温度60℃,时间3 h.固化后得到测试片材,将其分切为8 mm×8 mm的实验小片进行测试.图1 导电复合材料涂覆截面示意图Fig.1 Schematic cross section of coated conductive composites1.4 性能测试测量实验小片的厚度和阻值,并将其放入到R-T特性测试仪中进行RT特性测试.PTC强度主要指升阻比,亦称PTC因子.通常将材料的最大电阻率ρmax与室温电阻率ρo之比的对数值定义为升阻比,计算公式如下:PTC 强度=lg(ρmax/ρo)2 结果与讨论2.1 环氧树脂基复合材料的PTC特性采用E-51环氧树脂,固化剂为甲基四氢邻苯二甲酸酐,碳黑为VXC200,质量比为1∶0.85∶0.6,按照1.3所述的方法制备样品,将样品放入到R-T特性测试仪中进行RT特性测试,图2为其测试的R-T曲线图.由图2可见,该环氧树脂基复合材料具有较明显的PTC特性,阻值随着温度的变化在130度附近发生阶跃性的变化,从初始的2.7Ω上升到几百欧.测试完后,温度恢复到室温复测阻值为3.5Ω,阻值恢复到了初始阻值附近,具有可恢复的特性.这个可能与环氧树脂与固化剂反应后形成的三维网状结构有很大关系,在常温下,导电碳黑粒子在基材中形成导电网络使材料具有较好的导电性,而当温度升高时,基材内部分子链运动加大,体积膨胀,导电碳黑粒子间距离增大,阻值升高,等温度升高到一定程度基材分子链聚集态结构发生急剧变化时,内部应力使得导电网络发生破坏[7],阻值呈现高阻状态;而当温度降低时,基材的分子链聚集态结构也逐渐恢复到常温状态,导电网络重新形成,阻值恢复到低阻状态.图2 环氧树脂基导电复合材料的R-T曲线图Fig.2 R-T curves of samples of epoxy conductive composites material2.2 环氧树脂结构对环氧树脂基复合材料PTC特性的影响为了了解环氧树脂的结构对环氧树脂导电复合材料的PTC特性的影响,本研究选取了不同牌号的环氧树脂进行了研究,选择甲基六氢邻苯二甲酸酐作为固化剂,按照1.3所述的方法制备样品,环氧树脂及导电碳黑的质量比为1∶0.6,分别选取了 E-51、E-44、4080E、E-128这4种环氧树脂进行了实验对比,固化剂根据环氧树脂的不同环氧值而定,如表1所示,按照1.3所述的方法制备样品,将样品放入到R-T特性测试仪中进行R-T特性测试,图3为其测试的R-T曲线图.表1 不同环氧树脂基材的样品编号以及质量配比Table 1 The sample number of different types of epoxy resins and the mass ratio试验编号环氧树脂名称环氧值(eq/100g)m(树脂):m[固化剂(按实际含量)]:m(导电碳黑)B1 E-51 0.511∶0.86∶0.6 B2 E-44 0.44 1∶0.75∶0.6 B3 4080E 0.47 1∶0.79∶0.6 B4 E-128 0.55 1∶0.92∶0.4结合图3和表1的数据对比,可以发现,几种环氧树脂基导电复合材料的PTC强度大小关系为E51>4080E >E44>E128,这可能与环氧树脂的基材的环氧值大小有一定关系[5].环氧值较大的,其相对分子质量小,使得其与导电碳黑之间的作用力较强,导电碳黑在基材中分布也较均匀,在温度升高时,复合材料内部导电碳黑容易随着基材内部分子链聚集状态的破坏而聚集,使得导电网络形成一个无序的状态,致使导电复合材料的阻值升高到一个较高的状态.而导电复合材料的PTC 强度最低的是以E-128为基材的导电复合材料,这可能与E128树脂本身的环氧值过高有一定关系.图3 不同环氧树脂基材样品的R-T曲线图Fig.3 R-T curves of samples of different epoxy resins2.3 固化剂种类对环氧树脂基复合材料PTC特性的影响为了研究固化剂种类对环氧树脂基导电复合材料PTC特性的影响,本研究采用E-51环氧树脂,碳黑为VXC200,选用酸酐类的固化剂和酰胺类的固化剂做比较研究.酸酐类的固化剂选用了甲基六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、十二烯基琥珀酸酐,酰胺类的固化剂选用了低分子聚酰胺和三亚乙基四胺,环氧树脂与导电碳黑的质量比为1∶0.6,固化剂的量根据其活泼氢的量来定,如表2所示.分别按照1.3所述的方法制备样品,将样品放入到R-T特性测试仪中进行R-T特性测试,图4为其测试的R-T曲线图.表2 不同固化剂的样品编号以及质量配比Table 2 The sample number of different types of curing agent and the mass ratio?图4 不同固化剂样品的R-T曲线图Fig.4 R-T curves of samples with different curing agents表3 初始与试验完冷却到常温的阻值Table 3 Initial resistance and tested resistance after cooled to room temperature?结合图4和表2的数据对比,可以发现,酸酐类的固化剂整体比酰胺类的固化剂的R-T强度高,其中固化剂为甲基六氢邻苯二甲酸酐时,导电复合材料的R-T强度最高,接近2.5个数量级,转折点较明显,约130℃左右;甲基四氢邻苯二甲酸酐的样品的R-T曲线的R-T强度次之,约2个数量级,转折点范围较宽,在120℃左右;十二烯基琥珀酸酐的样品R-T曲线显示转折点不是很明显,其R-T强度约为2个数量级,较甲基四氢邻苯二甲酸酐的样品的R-T曲线稍高一点;低分子聚酰胺和三亚乙基四胺的样品的转折点不是很明显,前者RT强度约为2个数量级,后者更低,约为1个数量级.结合图4和表3的数据可见,固化剂为酰胺类的样品初始阻值较高,其转折温度不明显,在高温段有负温度系数效应(Negative Temperature Coefficient,NTC,下同)现象,而且冷却后阻值仍然很高,不能恢复;而酸酐类的固化剂的样品冷却后阻值可以恢复,甲基六氢邻苯二甲酸酐的RT特性最好.这可能与所选的酸酐类的固化剂与环氧树脂的环氧基团反应后形成的分子链的规整度、分子链之间的相互作用力的大小,以及极性基团与导电碳黑之间的作用力大小等有一定关系.3 结语a.以E-51为环氧树脂基材,固化剂为甲基四氢邻苯二甲酸酐的导电复合材料具有明显的PTC效应,阻值随着温度的变化在130℃附近发生阶跃性的变化;测试完后,温度恢复到室温,阻值恢复到初始值附近,具有可恢复性.b.当导电碳黑牌号相同,导电碳黑与树脂的质量比相同时,几种环氧树脂基材的导电复合材料的PTC强度为E51 >4080E >E44>E128.c.在以E-51环氧树脂,碳黑为VXC200为导电碳黑的配方体系中,树脂和碳黑的量固定,不同种类的固化剂制备的环氧树脂导电复合材料的PTC强度情况为甲基六氢邻苯二甲酸酐>十二烯基琥珀酸酐>甲基四氢邻苯二甲酸酐>低分子聚酰胺>三亚乙基四胺;且固化剂为酰胺类的样品初始阻值较高,其转折温度不明显,在高温段有NTC现象,而且冷却后阻值仍然很高,不能恢复;而酸酐类的固化剂的样品冷却后阻值可以恢复.参考文献:[1]万影,张力,闻狄江.丁腈橡胶/导电粒子复合材料的正温度系数(PTC)特性[J].材料开发与应用,1997,12(6):16-20.WAN Ying,ZHANG Li,WEN Di-jiang.Positive temperature coefficient(PTC)effects of conductive particles/butadiene nitrile rubber composites[J].Development and Application of Materials,1997,12(6):16-20.(in Chinese)[2]林海平,赵文元,陈滇宝.炭黑填充聚合物基PTC材料的研究进展[J].弹性体,2004,14(1):51-56.LIN Hai-ping,ZHAO Wen-yuan,CHEN Dian-bao.Study on the developmentof PTC polymer material filled carbon black [J].China Elastomerics.2004,14(1):51-56.(in Chinese)[3]RANJIBAR Z,RASTEGAR S.Morphology and electrical conductivity behavior of electro-deposited conductive carbon black-filled epoxy dispersions near the insulatorconductor transition point[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2006,290(1-3):186-193.[4]BOITEUX G,FOURNIER J,ISSOTIER D,etal.Conductive thermoset composites:PTC effect[J].Synthetic Metals,1999,102(1-3):1234-1235. [5]李红艳,季铁正,张教强,等.炭黑/环氧树脂复合材料阻温特性研究[J].中国胶黏剂,2011,20(8):464-467.LI Hong-yan,JI Tie-zheng,ZHANG Jiao-qiang,et al.Study on resistance-temperature characteristic for carbon black/epoxy resin composites[J].China Adhesives,2011,20(8):464-467.(in Chinese)[6]宋文超,季铁正,李博,等.炭黑/环氧树脂复合材料导电行为的研究[J].中国胶黏剂,2010,19(10):15-19.SONG Wen-chao,JI Tie-zheng,LI Bo,et al.Study on electric conductivity behavior of carbon black/epoxy resin composite[J].China Adhesives,2010,19(10):15-19.(in Chinese)[7]李荣群,李威,苗金玲,等.高分子PTC材料的一种新理论模型[J].高分子材料科学与工程,2003,19(5):42-45.LI Rong-qun,LI Wei,MIAO Jin-ling,et al.A new physical model for polymeric PTC materials[J].Polymer Materials Science and Engineering.2003,19(5):42-45.(in Chinese)。

(完整版)环氧树脂种类及性能

环氧树脂种类及性能一、定义1、环氧树脂(Epoxy Resin)是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固化产物的高分子低聚体(Oligomer)。

当聚合度n为零时,称之为环氧化合物,简称环氧化物(Epoxide)。

这些低相对分子质量树脂虽不完全满足严格的定义但因具有环氧树脂的基本属性在称呼时也不加区别地统称为环氧树脂。

典型的环氧树脂结构如下式。

2、环氧基是环氧树脂的特性基团,它的含量多少是这种树脂最为重要的指标。

描述环氧基含量有以下几种不同的表示法:⑴环氧当量:是指含有1 mol环氧树脂的质量,低相对分子质量(分子量)环氧树脂的环氧当量为175~200,随着分子量的增大环氧基间的链段越长,所以高分子量环氧树脂的环氧当量就相应的高。

⑵环氧值:每100g树脂中所含有环氧基的物质的量(摩尔)。

这种表示方法有利于固化剂用量的计量和用量的表示。

因为固化剂用量的含义是每100g环氧树脂中固化剂的加入量(part perhundred of resin缩写成phr)。

我国采用环氧值这一物理量。

环氧当量=100/环氧值3、粘度的定义粘度:液体在流动时,在其分子间产生的内摩擦的性质,称为液体的黏性,黏性的大小用黏度表示,是用来表征液体性质相关的阻力因子。

粘度单位有两种:1、厘泊 (cps) 2、毫帕秒(m·pas)1厘泊(cps)= 1 毫帕秒(m·pas)二、种类及性能1、双酚A型环氧树脂:双酚A(即二酚基丙烷)型环氧树脂即二酚基丙烷缩水甘油醚。

在环氧树脂中它的原材料易得、成本最低,因而产量最大(在我国约占环氧树脂总产量的90%,在世界约占环氧树脂总产量的75%~80%),用途最广,被称为通用型环氧树脂。

由双酚A型环氧树脂的分子结构决定了它的性能具有以下特点:⑴是热塑性树脂,但具有热固性,能与多种固化剂,催化剂及添加剂形成多种性能优异的固化物,几乎能满足各种使用需求。

双酚a环氧树脂环氧值

双酚a环氧树脂环氧值双酚A环氧树脂是一种重要的环氧树脂类型,广泛应用于涂料、粘合剂、复合材料等领域。

环氧值是衡量环氧树脂性能的重要指标之一,对于双酚A环氧树脂而言,其环氧值的高低直接影响到其固化性能、力学性能、化学稳定性等方面的表现。

下面将详细介绍双酚A环氧树脂的环氧值及其相关知识。

一、双酚A环氧树脂的基本概述双酚A环氧树脂是由双酚A和环氧氯丙烷等原料经过缩聚反应制得的一种高分子化合物。

其分子结构中含有环氧基团,因此具有良好的反应活性和可固化性。

双酚A环氧树脂在固化后可以形成三维网状结构,具有优异的力学性能、电绝缘性能和化学稳定性,因此被广泛应用于各个领域。

二、环氧值的概念及意义环氧值是指单位质量的环氧树脂中所含有的环氧基团的数量,通常以mol/100g或eq/100g表示。

环氧值是衡量环氧树脂性能的重要指标之一,其大小直接影响到环氧树脂的固化速度、固化后的交联密度以及材料的最终性能。

对于双酚A环氧树脂而言,环氧值的高低对其性能有着决定性的影响。

一般来说,环氧值越高,环氧树脂的反应活性越强,固化速度越快,固化后的交联密度也越大,材料的力学性能和化学稳定性也越好。

但是,过高的环氧值也可能导致环氧树脂的粘度增大,加工性能变差,因此在实际应用中需要根据具体需求选择合适的环氧值。

三、双酚A环氧树脂环氧值的测定方法双酚A环氧树脂环氧值的测定方法有多种,比较常用的方法包括化学滴定法、红外光谱法、核磁共振法等。

下面简要介绍其中几种方法:1.化学滴定法:该方法是通过化学反应将环氧树脂中的环氧基团转化为可滴定的物质,然后通过滴定法测定其含量。

常用的滴定剂包括盐酸-丙酮溶液、高氯酸-冰醋酸溶液等。

该方法操作简便,但受到其他官能团的干扰较大,需要注意选择合适的滴定剂和反应条件。

2.红外光谱法:该方法是通过红外光谱仪测定环氧树脂中环氧基团的吸收峰强度,然后计算其环氧值。

该方法准确度高,但需要专业的仪器和操作人员,成本较高。