水果套袋机的设计

苹果自动包装机的设计

苹果自动包装机的设计摘要中国现在包装苹果通常依赖人工实现,但人工的包装效率过低、成本过高,很大程度增加果农与经销商成本,本文使用了纯机械结构的方法,来设计一台苹果自动包装机器,设计中不需要自动化控制计算和实时监测以及传感器技术,主要结构采用齿轮机构、槽轮机构、凸轮机构、轴、减速器、电动机等的组装和精准相互配合,凭借发泡网自身弹性特点来实现苹果的连续包装功能。

本文中设计计算详细完整,利用SolidWorks实现三维建模及装配合和利用CAD画二维工程图,同时做了有限元分析、爆炸图和运动仿真。

关键词:苹果槽轮机构凸轮机构发泡网1 绪论1.1 研究的主要内容(1)整体设计:本项目的主要部件包括:框架,电机,槽轮机构,凸轮机构,毛刷筒,齿轮,轴,剪刀等,其工作原理是利用槽轮机构的谐波运动来完成苹果的装袋和剪袋动作,并根据规定的需要,对苹果进行持续的包装。

(2)零件设计:设计半自动苹果袋包机的框架,凸轮机构,槽轮机构,电动机的选择,传动轴和传动装置的设计和检验,平面皮带的设计等。

1.2 设计的任务(1)查(借)阅相关理论资料,了解本课题中的注意事项、设计重点、撰写开题报告。

(2)继续阅读学习相关文献资料,在学习过程中制定苹果自动包装机总体设计方案。

(3)根据设计需求,重点解决果农的痛点,根据实际问题对结构进行设计,计算确定机构传动比。

(4)进行基础数据计算,对轴的设计及校核进行计算。

(5)通过计算数据选择合适驱动电机。

(6)对本设计产品在实际工作中可能会出现的问题以及自身所存在缺点进行分析,并尝试提出改进的方案思路。

(7)绘制苹果自动包装机的零件图和装配图,对毕业设计论文进行撰写。

1.3 设计要求为降低果农的劳动强度,提高果品包装的效率,研制了一种包装设备,用于包装果品包装,避免果品包装时的碰撞、划伤。

(1)以小型农户为目标用户,产品体积不应太大,应容易携带、易操作、价格低廉。

(2)在进行部件设计时,应该尽量避免无谓的焊接和硬装。

多类型水果包装机的结构设计-套袋封膜结构设计

摘要近年来由于中国的经济不断发展,人民的生活质量水平也日益提高。

此基础上,水果自动化和多类型包装的行业也迎来了前所未有的发展机会。

绝大多数人民对于水果的需求从数量逐渐转变为质量。

以往传统的水果包装机无论是包装的美观程度,还是成产效率,都很难满足如今社会变化的需求。

市场对水果工业包装如今有了更高的需求。

本次课题旨在设计一个能将水果分类定位后,实现水果外表层被薄膜完全包裹,最终达到空气与水果彻底隔离的装置。

论文通过对比不同的包装案例,分别对水果单独定位,薄膜持续送出,薄膜包裹水果和电热刀分割等几个机构进行仔细的设计与分析,并对整体机构进行了三维建模与装配,对重要受力构件做了有限元分析。

关键词:多类型;定位;薄膜包裹;有限元分析;AbstractIn recent years, due to the continuous development of China's economy, the people's quality of life has also increased. On this basis, the industry of fruit automation and multi-type packaging have also faced their unprecedented development opportunities. The vast majority of people's demand for fruits gradually changed from quantity to quality. Whether the packaging style or the production efficiency of the traditional fruit packaging machine, is very difficult to meet the changing needs of today's society. The market has a higher demand for fruit industrial packaging today.The purpose of this project is to design a device that can classify and position the fruit so that the outer surface of the fruit is completely wrapped by the film, and finally achieve a complete isolation of the air and the fruit. By comparing different packaging cases, the paper carefully designed and analyzed several sections such as positioning the fruit separately, continuously sending out the film, wrapping the fruit with the film, and dividing the electric knife. Then modeling and assembling three-dimension to the whole mechanism and doing the finite element analysis to the important force component.Keywords: multi-type; Positioning; Film wrap;finite element analysis;目录1前言 21.1本设计的目的、意义 (2)1.2本设计在国内外的发展概况 (3)1.2.1国内外市场发展概况 (3)1.2.2发展趋势 (4)1.3主要研究内容 (5)2封膜套袋机构总体方案 (5)2.1套袋封膜方案的确定 (5)2.2.方案的完整工序和机构分类 (7)3传动系统的设计 (9)3.1机构的传动原理 (9)3.2传动部件的选用 (10)3.2.1链轮的选用 (10)3.2.2传送带的选用 (11)3.2.3轴承的选用 (13)3.2.4电机的选用 (13)3.3直齿圆锥齿轮的设计 (14)4整体机构的数字化设计 (15)4.1数字化与传统机械制造设计的比较 (15)4.2SOLIDWORKS设计软件的介绍 (16)4.3套袋封膜装置的三维建模 (17)4.3.1套袋封膜机构的简介 (17)4.3.2塑料膜输送的三维建模 (17)4.3.4热封滚圈的三维建模 (19)4.3.4热切割刀的三维建模 (20)5零件的有限元分析 (22)5.1有限元软件的介绍 (22)5.2有限元应力分析 (22)5.2.1底座支架的分析 (22)5.2.2主动轴的分析 (23)5.2.3曲柄分析 (25)1前言随着中国人民生活水平和质量的提高,人们对水果的需求量越来越大,对水果的质量、卫生安全以及外观要求也越来越高。

33 半自动苹果套袋机的设计(有SW三维图)

半自动苹果套袋机设计说明书前 言苹果是世界四大水果之一, 同时也是中国第一大水果,其产量和栽培面积均居我国第 一。

苹果生产在我国水果业中占有最重要的地位,其发展状况对果区经济振兴、市场供应和 出口创汇影响巨大。

苹果作为我国栽培面积和产量最大的树种,在促进农民脱贫致富,改善农村经济状况,促 进农业产业化方面起到了重大作用;苹果作为我国第一大果品,在繁荣果品市场,满足消费者 需求方面起到了基础作用;苹果作为我国少数具有国际市场竞争优势的农产品,无论鲜食苹 果还是苹果浓缩汁出口均取得了骄人的成绩,在国际市场上显示了举足轻重的作用。

目前, 我国苹果产业正进入一个由传统产业转变为现代产业、 由世界苹果生产大国转变为苹果业强 国的重大历史阶段。

随着苹果产业的迅速扩大,中国已成为世界最大的苹果及苹果汁生产国和出口国。

加入 WTO 进一步促使中国苹果走出国门,在世界水果市场上占有愈加重要的地位,对国内外的果 品市场均产生了较大的影响。

而且,在物质生活水平的不断提高的今天,人们对苹果的要求,不光是苹果本身质量上要精,而且要求包装要 已经从单纯的数量转向质量,求的是“精”精美,携带要方便。

所以要对苹果进行套袋,而塑料发泡网套无疑是最好的选择,主要因其可以改善水果在 运输中的碰撞和挤压等机械破损。

但是,在当前,对如此庞大数量的苹果进行套袋还是人工套袋,这就大大降低了生产效 率,而且增加了人们的劳动,也增加了苹果的成本,为此,本文致力研发一种半自动套袋机, 该机简单并且容易操作,在保证作业要求(对苹果无损伤)的前提下,尽量降低成本,让果 农容易接受,以达到减轻工作人员劳动强度,降低劳动危险系数和提高劳动生产率的目的。

关键词:半自动苹果套袋机;发泡网;槽轮机构;凸轮机构;平型带目 录1 绪论 (1)1.1 苹果的意义 (1)1.2 我国苹果的发展 (1)1.3 苹果套袋的意义 (1)2 设计内容 (2)2.1 设计的内容 (2)2.2 设计的依据 (3)2.3 设计的要求 (3)2.4 设计任务 (3)3 设计简介 (3)3.1 套袋机样机 (3)3.2 工作原理 (5)3.3 主要零件介绍 (5)4 电动机的选择 (6)4.1 电动机类型和结构的选择 (6)4.2 选电动机类型 (7)4.3 选择电动机容量 (7)4.4 确定主动轴工作转速 (8)5 传动比的确定 (8)5.1 总传动比 (8)5.2 分配传动比 (8)6 计算传动装置运动 (8)6.2 计算各轴的输入功率 (9)6.3 计算各轴的转距 (9)6.4 各轴的输入转矩计算 (9)6.5 运动和动力参数计算结果整理 (10)7 齿轮的设计计算 (10)7.1 减速器箱内的圆柱齿轮传动的设计计算 (10)7.2 高速斜齿圆柱齿轮的设计计算 (10) (12)7.3 低速直尺圆柱齿轮的设计计算7.4 设计汇总 (13) (13)7.5 执行机构直齿圆柱齿轮的设计计算8 轴的设计计算 (15)8.1 主动轴的设计 (15)8.2 求中间轴的功率和扭矩 (15)8.3 选择材料 (16)8.4 对输入轴进行设计校核 (16)8.5 主动轴的计算 (16)8.6 主动轴的校核 (17)9 套袋机的缺陷及改进 (18)总 结 (19)致 谢 (20)参考文献 (21)1 绪论1.1 苹果的意义苹果是世界四大水果之一, 同时也是中国第一大水果,其产量和栽培面积均居我国第一。

水果自动套袋装置的设计

毕业设计(论文)水果自动套袋装置的设计姓名学号专业(班级)学院指导教师职称完成日期年月日在现如今的水果市场中,对水果进行套袋操作成为了一个不可或缺的步骤,将水果进行套袋,首先就是可以很大程度上保证水果的品质,还有就是是可以使得外表更加美观,最后就是能使得运送途径变得更加多样。

所以,为了能够让水果在摘取下来之后,避免在交通运输和存放过程中所受到的碰撞而损伤,这样就需要一种可以保护水果的装备,所以,对水果进行套袋就成为一个最好的解决方法。

目前,对水果套袋操作还停留在传统的手动操作阶段,这样会使得套袋的效率特别的低,而且套袋操作需要大量的劳动力,是对劳动资源的一种浪费,提高了果农的经济成本,所以,设计一种水果自动套袋装置就十分必要。

本次设计,主要是对设计的水果自动套袋系统进行一个整体结构的介绍,同时也规划了整个套袋过程的步骤。

关键词:水果;自动套袋;装置;设计;整体结构In today’s fruit market, bagging of fruits has become an indispensable step. Bagging of fruits can firstly ensure the quality of the fruits to a large extent, and also make the appearance more beautiful. , Finally, it can make the transportation route more diverse. Therefore, in order to prevent the fruits from being damaged by collisions during transportation and storage after being picked off, a device that can protect the fruits is needed. Therefore, bagging the fruits is the best Solution. At present, the fruit bagging operation is still in the traditional manual operation stage, which will make the efficiency of bagging particularly low, and the bagging operation requires a lot of labor, which is a waste of labor resources and improves the economics of fruit farmers. Therefore, it is very necessary to design an automatic fruit bagging device. This design mainly introduces the overall structure of the designed fruit automatic bagging system, and also plans the steps of the entire bagging process. Key words:Fruit; automatic bagging; device; design; overall structure目录1 引言.......................................................................................... - 1 -1.1 设计的目的及意义 ............................................................... - 1 -1.2 国内外研究现状 ................................................................... - 1 -1.3 设计的主要研究思路 ........................................................... - 2 -2 整体方案设计 ............................................................. -3 -2.1 设计分析 ............................................................................... - 3 -2.2 总体布局 ............................................................................... - 4 -2.3 整个工作过程分析 ............................................................... - 6 -2.4 本章小结 ............................................................................... - 8 -3 工作装置设计 ............................................................. - 8 -3.1 中央控制系统 ....................................................................... - 8 -3.2 封口和退网装置设计 ......................................................... - 10 -3.3 本章小结 ............................................................................. - 11 -4 传动装置设计 ........................................................... - 11 -4.1 电动机的选择 ..................................................................... - 11 -4.2 带式传动装置 ..................................................................... - 12 -4.3 运输带的设计 ..................................................................... - 13 -4.4 转轴的设计 ......................................................................... - 14 -5 总结............................................................................................ - 14 - 参考文献 ................................................................................. - 14 - 致谢.................................................................................................. - 15 -水果自动套袋装置的设计1 引言1.1 设计的目的及意义水果包装,作为水果销售过程中的一个重要环节,得到了果农的重视。

果袋机论文机械毕业设计

果袋机论文第一章绪论1.1 研究的目的和意义改造传统设备实现低成本、高效率的自动化已经成为我国机械行业的迫切需要。

随着人民生活水平的不断提高,人们对食品的要求从数量到质量发生了质的变化。

探索和开发提高果品质量的途径,减少农药残留,生产有益于人民健康的绿色果品尤为重要。

水果套袋对水果具有相当重要的意义,如:调节昼夜温湿作用、防止大气的有害粉尘污染、调节光合作用、防止风吹雨打、防治病虫害和鼠、鸟之危害等等。

防农药对果实的污染,提高果实着色指数,增大果个,使果实表面细腻,有光泽,色泽鲜艳,品质优良套袋对水果果实品质的形成也有重要影响,套袋对果实内在品质影响包括糖酸的含量、果实的硬度、糖酸比值、矿质元素含量、芳香物质含量;套袋还影响果实的耐贮性、农药残毒含量、果皮花氰苷含量变化。

目前,国内的果袋机具有无级调速、可生产单层和双层果袋、果袋规格长宽可调、不同袋形(折边或不折边、封口或平口)的功能,还具有印刷商标和生产内袋等多项功能可供选择。

制袋过程包括施胶、镶扎口丝、切口、切断和电子记数等。

对一些要求纸质质量较高,并要求需要上蜡纸的果袋,往往还需要上蜡机单独进行上蜡。

上蜡部分与涂胶成形部分和分切部分相分离,这就需要我们设计一种全新的更为高效的果袋机,独立的上蜡部分和涂胶成形部分及分切部分融合为一个整体。

传动系统位于原动机和执行系统之间,将原动机的运动和动力传递给执行系统。

除进行功率传递,使执行机构能克服阻力做功外,它还起着实现增速、减速或变速运动;变换运动形式;进行运动的合成和分解;实现分路传动和较远距离传动的作用。

本机器是批量生产各种型号果袋的设备。

适用于各种型号果袋的自动上蜡、涂胶、成型及定长分切。

其采用半自动工作方式,人工上料,经涂蜡后,涂胶,然后进行分切。

由于以前大多数设备没有上蜡部分,上蜡需要另一套设备单独完成。

此次设计的这台设备涵盖了上蜡部分,提高了工作效率,减少了工人的工作量,性能稳定可靠,便于操作,且无需专业的机械人员即可操作。

新型水果套袋器的设计

新型水果套袋器的设计□焦宇帆王雨昕田美琳梅婕胡安生【内容摘要】市面上各种各样的水果套袋器需携带配套电瓶且受众多的制约因素影响,操作不便且工作效率低。

项目组设计了一种人工便携式水果套袋器,通过简单的按压手柄,利用钢丝绳牵引控制套板的移动,使特制套袋包住水果,完成套袋工作;融合了伸缩杆装置以实现高空套袋。

该高枝水果套袋器具有结构简单,操作便捷,成本低廉,能够实现连续套袋,同时具有提高套袋效率,减轻劳动负担等优点,适合推广应用。

【关键词】水果套袋技术;套袋器;便携式【基金项目】本文为大学生创新创业训练计划项目(编号:2019GJ024)研究成果。

【作者单位】焦宇帆,王雨昕,田美琳,梅婕,胡安生;长春大学经济学院随着生活质量的改善和收入水平的提高,人们对绿色无害水果的需求逐渐增高,水果套袋技术应运而生。

在果园的生态种植中,套袋是一项必不可少的重要环节。

一方面,水果套袋能避免幼果被有害蚊虫叮咬和鸟类的啄食,使果皮果肉良好地发育,既改善了水果的外观品质,也提高了水果的售卖价格;套袋还减少了果皮表面的农药残留,降低尘土对水果的污染和损害。

另一方面,套袋形成的温室效应帮助水果在最适宜的温度、湿度环境下生长,提高糖分累积,改善水果品质,是纯天然绿色无污染水果。

然而,目前人工套袋的效率低、成本高、危险性大,现行市场上也没有较为便捷的套袋装置。

因此,为了避免人工套袋的弊端,满足广大果农和消费者的需求,项目组设计了一款新型的水果套袋器。

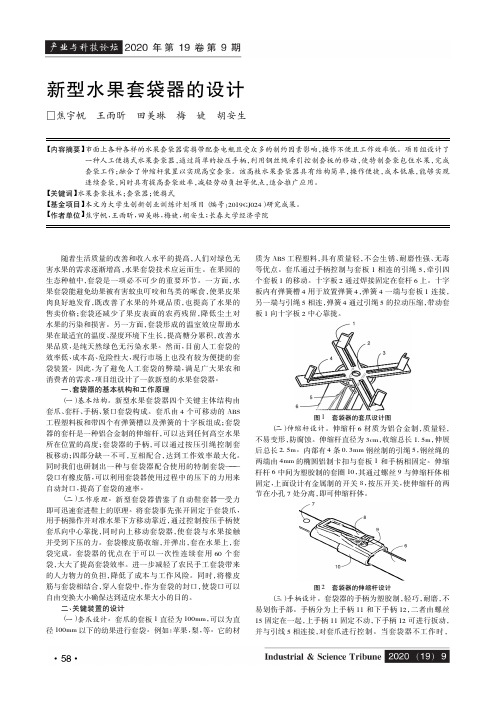

一、套袋器的基本机构和工作原理(一)基本结构。

新型水果套袋器四个关键主体结构由套爪、套杆、手柄、紧口套袋构成。

套爪由4个可移动的ABS 工程塑料板和带四个有弹簧槽以及弹簧的十字板组成;套袋器的套杆是一种铝合金制的伸缩杆,可以达到任何高空水果所在位置的高度;套袋器的手柄,可以通过按压引绳控制套板移动;四部分缺一不可,互相配合,达到工作效率最大化。

同时我们也研制出一种与套袋器配合使用的特制套袋———袋口有橡皮筋,可以利用套袋器使用过程中的压下的力用来自动封口,提高了套袋的速率。

半自动苹果套袋机的毕业设计(可编辑)

半自动苹果套袋机的毕业设计本科毕业设计(论文)通过答辩半自动苹果套袋机设计说明书学生姓名学号所属学院机械电气化工程学院专业农业机械化及其自动化班级指导教师日期 2013.05本科毕业设计(论文)通过答辩前言苹果是世界四大水果之一, 同时也是中国第一大水果,其产量和栽培面积均居我国第一。

苹果生产在我国水果业中占有最重要的地位,其发展状况对果区经济振兴、市场供应和出口创汇影响巨大。

苹果作为我国栽培面积和产量最大的树种,在促进农民脱贫致富,改善农村经济状况,促进农业产业化方面起到了重大作用;苹果作为我国第一大果品,在繁荣果品市场,满足消费者需求方面起到了基础作用;苹果作为我国少数具有国际市场竞争优势的农产品,无论鲜食苹果还是苹果浓缩汁出口均取得了骄人的成绩,在国际市场上显示了举足轻重的作用。

目前,我国苹果产业正进入一个由传统产业转变为现代产业、由世界苹果生产大国转变为苹果业强国的重大历史阶段。

随着苹果产业的迅速扩大,中国已成为世界最大的苹果及苹果汁生产国和出口国。

加入WTO 进一步促使中国苹果走出国门,在世界水果市场上占有愈加重要的地位,对国内外的果品市场均产生了较大的影响。

而且,在物质生活水平的不断提高的今天,人们对苹果的要求已经从单纯的数量转向质量,求的是“精” ,不光是苹果本身质量上要精,而且要求包装要精美,携带要方便。

所以要对苹果进行套袋,而塑料发泡网套无疑是最好的选择,主要因其可以改善水果在运输中的碰撞和挤压等机械破损。

但是,在当前,对如此庞大数量的苹果进行套袋还是人工套袋,这就大大降低了生产效率,而且增加了人们的劳动,也增加了苹果的成本,为此,本文致力研发一种半自动套袋机,该机简单并且容易操作,在保证作业要求(对苹果无损伤)的前提下,尽量降低成本,让果农容易接受,以达到减轻工作人员劳动强度,降低劳动危险系数和提高劳动生产率的目的。

关键词:半自动苹果套袋机;发泡网;槽轮机构;凸轮机构;平型带本科毕业设计(论文)通过答辩目录1 绪论..1?1.1 苹果的意义1?1.2 我国苹果的发展.1?1.3 苹果套袋的意义.1?2 设计内容2?2.1 设计的内容2?2.2 设计的依据3?2.3 设计的要求3?2.4 设计任务.3?3 设计简介3?3.1 套袋机样机3?3.2 工作原理.5?3.3 主要零件介绍..5?4 电动机的选择.6?4.1 电动机类型和结构的选择6?4.2 选电动机类型..7?4.3 选择电动机容量.7?4.4 确定主动轴工作转速..8?5 传动比的确定.8?5.1 总传动比.8?5.2 分配传动比8?6 计算传动装置运动..8?6.2 计算各轴的输入功率..9?6.3 计算各轴的转距.9?6.4 各轴的输入转矩计算..9?6.5 运动和动力参数计算结果整理..10?7 齿轮的设计计算.10?7.1 减速器箱内的圆柱齿轮传动的设计计算.10?7.2 高速斜齿圆柱齿轮的设计计算..10.12?7.3 低速直尺圆柱齿轮的设计计算?7.4 设计汇总..13..13?7.5 执行机构直齿圆柱齿轮的设计计算?8 轴的设计计算..15?8.1 主动轴的设计15?8.2 求中间轴的功率和扭矩..15?8.3 选择材料..16?8.4 对输入轴进行设计校核..16?8.5 主动轴的计算16?8.6 主动轴的校核17?9 套袋机的缺陷及改进..18本科毕业设计(论文)通过答辩总结..19?致谢..20?参考文献..21本科毕业设计(论文)通过答辩?1 绪论1.1 苹果的意义苹果是世界四大水果之一, 同时也是中国第一大水果,其产量和栽培面积均居我国第一。

毕业设计(论文)-水果套袋机的设计(全套图纸)

摘要

从二十世纪九十年代开始,水果套袋技术在我国逐渐普及,实践证明水果套 袋技术能有效提高水果生产质量。随着越来越多的地区应用水果套袋技术,套袋 劳动量和劳动强度也随之大幅上升,套袋机械已成为果园机械研究的热点和重点 之一。我国水果套袋机械的研究虽然还处于新兴起步阶段,但机械化套袋作业逐 步取代现在的手工作业方式是发展的必然。论文所开展的水果套袋机械关键技术 的研究,将有助于研制出新型水果套袋机械,

2.4 齿轮 11、12、13、、14 的设计校核 ........................... 22 2.4.1 设计内容 ................................................ 22

2.4.2 按齿根弯曲强度校核 ................................... 22 2.4.3 齿轮 11-14 各参数列表 .................................. 23

2.5 齿轮 15、16 的设计校核 ..................................... 24 2.5.1 已知条件 ............................................. 24 2.5.3 按齿根弯曲强度校核 ................................... 26 2.5.4 几何尺寸的计算 ....................................... 28

水果套袋机设计毕业设计论文

全套设计CAD 图纸加194535455水果套袋机的设计摘要随着社会的不断发展和进步,消费者对于水果的需求量日益增加,并且中国还是水果种植和出产大国,水果贸易十分发达,目前的水果套袋包装工业则远远达不到要求,每年都会有一笔不小的经济损失是出自水果损伤方面的,而水果损伤的原因主要在于水果在运输过程中会受到多种因素的影响而受到的破坏,大大的增加了供货商的经济损失。

为了减少水果贸易的损失需要有一种能给水果表面进行套袋包装的水果套袋设备。

本次主要对水果套袋机的总体布局和包装工艺进行了分析,对水果套袋机的工作过程进行了规划,并在此基础上对水果套袋机的工作装置和传动装置进行了详细设计,然后对水果套袋机的电动机和主要零部件的性能参数进行计算和整理,最后对水果套袋机中的转轴、运输带、支架以及间歇机构进行了设计。

水果套袋机不仅是在一定程度上解决了水果从采摘到最终流通到市场的过程中的水果受损问题,而且真正意义上实现了水果套袋包装工业的自动化。

尽管水果套袋机的市场前景十分光明,但中国的水果套袋机种类比较少,功能上也有所欠缺,缺乏高精度高性能的优质产品。

所以,还需要进行不断的改进和创新,使得水果套袋机可以为中国水果套袋包装工业创造更多的效益。

关键词水果套袋机;转轴;间歇机构Fruit bagging machine designAbstractAlong with the continuous development and progress of society, consumer demand for fruit growing, and China or fruit growers and producers, fruit trade is highly developed, the fruit bag packaging industry is far not up to the requirements every year a sum of no small economic loss is from fruit injury, and fruit damage reason mainly lies in fruit in the transport process will be subject to the influence of many factors have been destroyed, greatly increase the supplier's economic losses. In order to reduce the loss of fruit trade, it is needed to have a fruit bagging device that can be carried out on the surface of the fruit.The mainly on fruit bagging machine overall layout and packaging technology are analyzed, to planning of fruit bagging machine working process, and on the basis of fruit bagging machine work device and a driving device were detailed design, then the performance parameters of fruit bagging machine motor and main components of the calculation and arrangement, the fruit bagging machine shaft, transportation belt and a bracket and intermittent mechanism is designed.Fruit bagging machine is not only to a certain extent, to a certain extent, to solve the problem of fruit damage from picking to the final flow to the market,but also to achieve the true sense of fruit bagging packaging industry automation. Although the fruit bagging machine market prospects are very bright, but China's fruit bagging machine types are relatively small, also has a lack of functionality, the lack of high precision and high performance quality products. Therefore, the need for continuous improvement and innovation, so that fruit bagging machine can be used to create more benefits for China's fruit bagpackaging industry.Key words Fruit bagging machine; shaft ; Intermittent mechanism目录摘要 (I)Abstract (II)第 1 章绪论 (1)1.1 本设计研究的目的及意义 (1)1.2 国内外同类研究及设计的现况 (1)1.3 本设计的主要研究思路 (2)1.4 本章小结 (3)第 2 章整体方案设计 (4)2.1 总体工艺分析 (4)2.2 总体布局分析 (4)2.3 工作过程分析 (5)2.4 本章小结 (7)第 3 章水果套袋机工作装置的设计 (8)3.1 封口装置设计 (8)3.2 退网装置的设计 (11)3.3 引导装置设置 (11)3.4 拉网装置的设置 (12)3.5 本章小结 (13)第 4 章水果套袋机传动装置的设计 (14)4.1 电动机的选择 (14)4.2 传动比分配 (16)4.3 支架的设计 (18)4.4 运输带的设计 (19)4.5 转轴的设计 (23)4.6 间歇机构的设计 (25)4.7 本章小结 (26)结论 (27)致谢 (28)参考文献 (29)外文文献 (31)第1章绪论1.1 本设计研究的目的及意义水果套袋是水果在市场中是不可或缺的一个方面,水果套袋的好处主要有三个:优点一是可以起到保障水果品质,防止水果在途中造成不必要的损失,从而可以有效的降低破坏水果质量的程度;优点二是可以使得水果的样貌上看上去更加漂亮;优点三是运送途径多样[1]。

苹果幼果套袋机设计-毕业论文中期报告

毕业设计(论文)中期报告题目:苹果幼果套袋机设计年月日1.设计(论文)进展状况1.1主要研究内容本设计将苹果幼果套袋过程中的各个功能机构进行组合,设计一种能在果园环境下完成对苹果幼果进行套袋的装置,使其成为一个整体来代替人工的套袋动作。

本设计为手持式苹果幼果套袋机,根据其功能需求,设计了四个工作机构,分别为果带分离机构,果袋输送机构,果袋撑口机构和果袋封口机构。

1.2前期工作搜索相关苹果幼果套袋机相关文献,查阅资料完成背景资料调研,研究内容及意义,国内外现状;设计总体方案,包括设计要求工况分析,总设计框图,对总体方案各个模块方案确定,确定最终方案。

1.3中期工作1.总体方案本设计主要有辊轮分离输送、果袋行进轨迹撑袋、订书机式封袋三个功能模块。

具体三维图见图1.1。

a.内部组成b.外部结构图1.1苹果幼果套袋机手持式幼果套袋机主要由两组红外对管、储袋轴、输送辊轮、导纸槽、功能辊轮和封袋机构组成。

各机构通过两块与外壳连接的安装板连接,通过输送辊轮将果袋从储袋轴上连续取出,送至功能辊轮后两组辊轮共同对果袋进行输送,同时开始对果袋进行撑袋,当果袋袋口到达红外对管2处时,输送辊轮停止工作,功能辊轮继续转动720°,然后等待操作者将幼果放入果袋,按下按钮,封袋机构开始工作,电机顺时针转动57/5*360°=4104°,然后逆时针转动相同角度,等待红外对管2检测纸袋被取出套袋机械,完成一次套袋作业,然后再次进行送袋工作。

2.纸袋设计本设计采用一种新型纸袋,即对市面上的苹果果袋进行改进,去掉其铁丝,并将其设计为类似于卫生纸的纸袋卷的形式。

见图1.2。

1.袋口2.袋底密封3.袋底透气口4.两个果袋之间断口图1.2 改进果袋3.储袋轴的设计储袋机构主要由储袋轴和储袋仓组成,与机器边界配合对纸质果袋卷进行束缚,储袋轴与机器一侧连接,另一侧用于更换纸袋卷。

储袋机构双侧内壁之间间隔 155mm,保证150mm 宽的纸袋卷安装后能在储袋轴上转动,储袋仓为能够放入直径150mm 的圆柱形物体,保证可以存放直径为140mm 的纸质果袋卷目避免纸袋卷蓬松增加直径后发生摩擦影响工作。

果蔬套袋机械装置设计之包装机总体设计

果蔬套袋机械装置设计之包装机总体设计作者:邱凌霞来源:《商情》2017年第07期塑料袋在人们日常生活中随处可见,超市、水果店、蔬菜店等各式各样的塑料袋被人们所需要。

由于塑料袋便于携带,塑料袋的市场需求量的增大将会促进塑料袋生产设备的进步。

设计出一种新的塑料袋加工机械设备很有必要。

设计主要要求是在操作简单下,能够大量生产并能够通过对其速度的控制来实现对塑料袋规格的控制。

塑料袋的规格的控制主要依靠速度来协调,分为送料的传送速度和封口速度。

封口速度是由平面四杆机构—曲柄滑块机构来控制,曲柄滑块可以把转速转换为往复直线运动,曲柄滑块的转速由伺服电动机控制;使用一个传统电动机来控制塑料薄膜的传送速度,其速度为固定速度,适当的调节封口速度来实现对塑料袋规格的控制。

伺服电动机曲柄滑块控制电路速度1前言现在塑料袋在人们的生活中已经成了不可缺少的东西,在塑料袋整个制作流程中,制袋机或封口机非常重要。

封口机是将充填有包装物的容器进行封口的机械,在产品装入包装容器后,为了是产品得以密封保存,保存产品质量,避免产品流失,需要对包装容器进行封口。

封口机的封口装置一般分为柔性容器封口装置、刚性容器封口装置,塑料薄膜袋及复合薄膜袋封口装置属于柔性容器封口装置,一般采用在封口处直接加热并施以机械压力,使其融合封口。

一般封口机由机架、减速调速传动结构、封口机构、输送装置及电器电子控制系统等部件组成。

接通电源,各机构开始工作,电热元件通电后加热,使上下加热块急剧升温并通控制系统调整到所需温度;封刀和切刀开始往复直线运动给塑料薄膜进行封口;输送带送转、并由调速装置调整到所需的速度。

当装有物品的包装放置在输送带上,袋的封口部份被自动送入运转中的两根封口带并带入加热区,加热块的热量通过封口带传输到袋的封口部份,使薄膜受热熔软,再由导向橡胶带与输送带将封好的包装袋送出机外,完成封口作业。

封口机的装置主要是控制速度的装置,封口的速度及送料的传送速度,二者速度相配合,才能生产出不同规格的塑料袋。

苹果套袋机的毕业设计

苹果套袋机的毕业设计毕业设计是大学生在学业生涯中的重要一环,它不仅是对所学知识的综合运用,也是对个人能力和专业素养的一次全面检验。

在我即将毕业的这个阶段,我选择了一个与农业机械有关的课题,即苹果套袋机的设计。

以下是我对这个课题的一些思考和研究。

首先,我想谈谈为什么选择苹果套袋机作为毕业设计的课题。

苹果是我国重要的经济作物之一,而苹果套袋是一种重要的农业技术,可以保护苹果免受虫害和病害的侵害,提高苹果的品质和产量。

然而,目前市面上的苹果套袋机存在一些问题,比如操作不方便、效率低下等。

因此,我希望通过设计一种新型的苹果套袋机,解决这些问题,提高苹果套袋的效率和质量。

接下来,我将介绍我对苹果套袋机的研究和设计思路。

首先,我对市场上已有的苹果套袋机进行了调研和分析,了解了它们的优点和不足之处。

在此基础上,我提出了一些改进的方案,包括增加自动化程度、提高套袋速度、减少故障率等。

然后,我进行了一系列的实验和测试,验证了这些方案的可行性和效果。

最终,我设计出了一款新型的苹果套袋机,它具有更高的效率和更好的操作性能。

在设计过程中,我还考虑了苹果套袋机的可持续性和环保性。

我选择了一种环保的材料作为袋子的原料,既可以保护苹果,又可以减少对环境的污染。

同时,我还设计了一种循环利用袋子的方法,可以减少资源的浪费,提高使用效率。

除了设计苹果套袋机本身,我还考虑了与之相关的一些问题。

比如,如何将苹果套袋机与其他农业机械相结合,形成一个完整的生产线;如何进行维护和保养,以延长苹果套袋机的使用寿命;如何进行售后服务,提供技术支持等。

这些问题都是我在设计过程中需要考虑和解决的。

最后,我想谈谈我对这个毕业设计的期望和希望。

我希望通过这个设计,能够为农业生产做出一点贡献,提高苹果套袋的效率和质量,推动农业机械的发展。

同时,我也希望通过这个设计,提高自己的专业能力和综合素质,为将来的工作打下坚实的基础。

总之,苹果套袋机的毕业设计是一个有挑战性和意义重大的课题。

新型便携递推式果实套袋器的设计与应用

新型便携递推式果实套袋器的设计与应用佚名【摘要】陕西省扶风县果业服务中心发明了一种新型便携递推式果实套袋器,该果实套袋器与一种设置有橡皮筋和塑料圆环的专用套袋配套使用,基于超越离合器原理及螺栓和螺母间自锁式原理来实现多只果实专用套袋被一个螺纹管递进式地推送,然后被逐只地单独推出的套袋过程.该便携递推式果实套袋器可一次性给位于树体任一高度的至少50个苹果、梨及其他水果果实完成套袋,每天套袋效率相当于单个果农手工套袋效率的4倍.该便携递推式果实套袋器采用简单机械结构,价格低廉、操作简便,配套专用套袋,可应用于机械手的末端执行器,容易实现自动化,且可根据个别果园的特殊需求来定制.该递推式果实套袋器已被授权中国发明专利(专利号:ZL201510663576.0).【期刊名称】《山西农业科学》【年(卷),期】2019(047)001【总页数】5页(P121-124,130)【关键词】果实套袋;便携递推式;果实套袋器;专用套袋【正文语种】中文【中图分类】S605+.9果实套袋既可以保护果实免受鸟类、昆虫、病原体及机械损伤带来的伤害,从而提高果实的外观品质[1-2];又可以改善有利于果实生长和发育的微环境条件,从而提高果实的内在品质[3-5]。

因此,果实套袋是生产无公害优质果实的有效配套技术措施。

然而,目前果农进行果实套袋主要依靠纯手工完成,劳动强度大、投资成本高、操作效率低、危险系数大[6]。

现有机械式果实套袋装置需满足纸袋均被逐只单独撑开后才能利用果实套袋装置往果实上套袋,无法实现多只果实套袋逐只滑出来进行连续性套袋[7];现有加热式果实套袋装置需满足在电池或电源动力下才能完成套袋过程,且局限于给位于树体一定高度范围内的果实套袋[8],由此可见,现有果实套袋装置仍存在工作量繁重、操作效率较低且可能会给操作者带来一定安全风险等缺点[9-10]。

为解决上述问题,陕西省扶风县果业服务中心发明了一种新型便携递推式果实套袋器,属于农业机械技术领域人工辅助果实套袋器械,该果实套袋器与一种设置有橡皮筋和塑料圆环的专用套袋配套使用,其核心技术是首次将超越离合器原理及螺栓和螺母间自锁式原理结合应用于果实套袋技术上,可实现多只果实专用套袋被递进式推送且被逐只地单独推出,提高了专用套袋使用效率,从而有效提高了果实套袋效率。

果蔬自动包装装置设计

果蔬自动包装装置设计摘要本着节约材料,安全,简便,高效,低成本的原则,在水果袋机械臂的设计基础上,完成了以下基本任务:在国外,已经提供了重要的数据库和设备关键部件的数据以及实验研究,课题主要研究设计了5自由度套袋机械臂,针对目前末端执行器的问题设计了一种可以通过气爪夹持果梗套袋包装的,灵活通用,满足需求。

通过对课题的研究,进一步优化了套袋机器人的机械结构,提高了水果套袋机器人的通用性和套袋成功率,从而真正实现水果套袋的自动化和智能化。

关键词:套袋机械臂末端执行器三维建模第一章总体方案设计1.1 方案设计要求智能套装是一项极其繁复的系统工程,在天然条件下,水果往往会被树叶所遮蔽,难以辨识,而在人工摘心时,则要求具有高度智能的机械装置,能够避开树叶和树枝。

此外,在采摘的时候,要注意对执行者的动作进行控制,防止对水果造成损伤。

为了适应工作环境,合理地进行机械的结构优化,是目前我国研制的一种新型的智囊袋机器人。

在未来,人们需要更多的自动化设备和更好的产品和更好的发展。

为更好地满足工业的要求,在设计过程中必须遵守下列几点:(1)设计的主要目标是:仓库机械臂必须具备合理的作业范围,并具备较强的规避性能;(2)在终端操纵机工作时,不得对果皮和果肉造成损害;(3)不能将活动台和机械手工作。

(4)方便操作,简单容易上手;(5)降低成本,提高利用率,方便普及。

1.2 总体设计方案机械装置由移动平台、套袋机械臂、气动末端执行器等组成,采用车轮式移动机械臂,套袋机械臂采用自行研制的灵活机械臂,末端执行器采用气动机械指,将果梗切断,夹住果梗。

该机由PLC进行控制,工作可靠,具有很好地抗干扰性。

空气动力指针具有较高的反应能力,体积小,结构简单,维护和操作简单,可以利用卡住水果的卡紧来达到袋子的目的,具有很强的普适性,但是它的握紧力量很难准确地把握,而且在操作过程中会有一些噪声。

优势:当前最广泛、最成熟的运动机械,具有能量消耗少、负荷大、运动速度快、运转稳定、容易操作、机械结构简单、生产费用低廉、适应性好。

一种便携式果实套袋机的设计

一种便携式果实套袋机的设计作者:庞力豪王洋葛徐立阳刘曙光来源:《智富时代》2018年第05期【摘要】本文设计了一种便携式果实套袋机。

其主要组成部分包括手柄杆、第一壳体和第二壳体,采用连杆弹簧实现果实套袋。

机器伤及不到果柄,不会影响果实生长。

操作简单,无需再撑开袋子,进行捆扎。

携带方便,可实现续航工作,大大减轻果农负担。

【关键词】果实套袋;便携;连杆弹簧我国的果树产业发展迅速,种植面积位居世界前列。

果树套袋对于果实防虫、着色具有重要意义。

而当前的套袋技术多以人工为主,费时费力[1]。

本文提出一种便携式果实套袋机的设计,旨在解放人工劳动,对提高效率,节约成本具有重要意义。

一、研究背景及意义果实套袋可以减少农药残留,有效防止病虫害发生,尤其是改善外观品质。

突出表现在表面光洁和着色全面上,比如苹果,不套袋着色最高程度也就2/3,套袋后着色面积则可达到99%以上[2]。

当前,辅助型套袋机工作速度较慢,全自动套袋机由于机器过大,笨重不易携带。

而自动套袋机的重要设计思路在于无需人工撑开袋子,这样可以大大提高工作效率。

本设计则采用连杆弹簧实现果实套袋,而且体积很小,弥补了全自动套袋机的沉重的缺点。

二、便携式果实套袋机的结构:便携式果实套袋机结构包括手柄杆、第一壳体和第二壳体,所述第一壳体包括手柄安放处、恢复弹簧安放处和第一保护外壳,所述恢复弹簧安放处远离手柄杆的一侧表面固定连接有恢复弹簧,所述手柄安放处内插设并固定连接有手柄杆。

所述第一保护外壳内设置有底板,所述底板靠近手柄杆的一侧表面与恢复弹簧固定连接,所述底板远离手柄杆的一侧表面开设有挡扣安放处,所述挡扣安放处内插设并固定连接有挡扣,所述挡扣固定连接在底板远离手柄杆的一侧表面,所述底板远离手柄杆的一侧表面开设有与恢复弹簧相匹配的恢复弹簧安放处。

所述第二壳体包括第二保护外壳,所述第二保护外壳的四角开设有袋钩存放槽,所述袋钩存放槽内插设有拨扣,所述挡扣远离底板的一端与拨扣相抵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言 ............................................. 错误!未定义书签。

1设计的意义和目的............................... 错误!未定义书签。

2果袋机国内外发展概况........................... 错误!未定义书签。

1. 总体方案的确定 (2)1.1 设计的要求及参数 (2)1.2 果袋机切割部分的设计方案 .................... 错误!未定义书签。

1.3 整体内容分析 (12)1.4 设计前的简单计算 (10)2. 齿轮传动的设计 (13)2.1 设计概论 (113)2.1.1 电动机的选择 (113)2.1.2 功率的计算 (113)2.1.3 所有齿轮的转速的计算: (114)2.2 齿轮1、2的设计校核 (115)2.2.1 齿轮的选择 (115)2.2.2 按齿面接触强度设计 (115)2.2.3 按齿根弯曲强度校核 (11)2.2.4 几何尺寸的计算 (19)2.3齿轮3、4、5、6、7、8、9、10的设计校核 (20)2.3.1 设计概要 (20)2.3.2 设计中需要注意的问题 (21)2.3.3 齿轮1-10各参数列表 (21)2.4 齿轮11、12、13、、14的设计校核 (22)2.4.1 设计内容 (22)2.4.2 按齿根弯曲强度校核 (22)2.4.3 齿轮11-14各参数列表 (23)2.5 齿轮15、16的设计校核 (23)2.5.1 已知条件 (23)2.5.2 按齿根弯曲强度校核 (26)2.5.3 几何尺寸的计算 (28)2.6 齿轮17、18的设计校核 (29)2.6.1 设计概要 (29)2.6.2 按齿根弯曲强度校核 (29)2.6.3 齿轮15、16、17、18的参数列表: (29)2.7 齿轮19、20的设计校核 (30)2.7.1 设计概要 (30)2.7.2 按齿根弯曲强度校核 (30)3. 轴的设计校核 (31)3.1 小横刀底辊轴的设计校核 (31)3.1.1 作用力 (32)3.1.2 轴的结构设计. (33)3.1.3 轴上载荷 (34)3.1.4 按弯扭合成应力校核轴的强度 (35)3.1.5 精确校核轴的疲劳强度 (37)4. 键的设计校核 (39)4.1 选择键连接的类型和尺寸 (39)4.2 校核键联接的强度 (39)5. 轴承的选择与校核 (40)6.1 选择深沟球轴承 (40)6.2 求比值 (40)6.3 初步计算当量动载荷 (40)6.4 求轴承应有的基本额定动载荷值 (40)6.5 轴承的选择与校核 (40)结论 (41)参考文献 (42)致谢 (43)摘要从二十世纪九十年代开始,水果套袋技术在我国逐渐普及,实践证明水果套袋技术能有效提高水果生产质量。

随着越来越多的地区应用水果套袋技术,套袋劳动量和劳动强度也随之大幅上升,套袋机械已成为果园机械研究的热点和重点之一。

我国水果套袋机械的研究虽然还处于新兴起步阶段,但机械化套袋作业逐步取代现在的手工作业方式是发展的必然。

论文所开展的水果套袋机械关键技术的研究,将有助于研制出新型水果套袋机械,论文在水果套袋机械功能要求分析的基础上,应用图形拓扑理论,对套袋机械核心工作模块——封口机构进行了构型设计和结构设计;建立了封口机构的四项优化指标及其优化函数;用VB编写了封口机构的运动学仿真和优化软件;对封口机构进行了虚拟样机建模和仿真;并结合物理样机的实验,验证了封口机构设计的正确性。

关键词:零件;设计计算;校核;性能Abstractwhich aims to develop a new type of fruit bagging machine,which can stabilize the operation quality of fruit bagging,thereby improving the production quality of fruit increasing the income of farmers,as well as reducing farmer’S heavy bagging pressure in the short fruit.Bagging time,has a high research significance and utility value.Design analysis and functional requirements analysis of the fruit bagging machine were done.According to design analysis,bagging machinery is divided into four functional module,and each function module is fitted a scheme for integrated design.Paper applied graphic opology theory,working on the core module——folding mechanism design,specified its structure.The functional requirements of the folding mechanism were analyzed,and four optimization targets and their optimization functions were created.On the analysis of the folding mechanism,VB kinematics simulation and optimization software Was programmed.Key words:performance;elements;design and calculation;checking前言1.课题意义与目的水果生产是我国种植业中位列粮食、蔬菜之后的第三大产业,是我国农村经济发展的支柱产业之~,也是农民就业、增收的重要途径之一,在很多地区已成为农村经济的支柱产业…。

中国水果资源丰富,其中苹果产量居世界第一,橙子,梨,和桃子等果品的产量也居世界前列。

虽然我国水果种植面积、产量和消费量较过去已有大幅提高,但仍距离我国水果市场所具有的发展潜力还有很远的距离。

我国居民的鲜果和果汁消费均大幅低于世界平均水平,从“数量”上来说,我图的水果市场还有很大的发展潜力和发展空。

从“质量”上来说,随着我国人们的生活水平的提高及健康意识的增强,追求质优、保健、无公害的果品已逐渐成为当今的时代潮流。

无论国际市场还是国内市场,消费者对鲜果质量要求越来越高【7,8l。

不仅要求果实内在质量好、外观好看,而且要求果实无污染。

这种渐趋高端的消费需求,使得优质高档水果不仅价格高、销路好、经济效益高,且国际竞争力也强。

目我国的优质果率不到总产量的10%,达到出口标准的高档果仅不足5%。

当前,积极开展水果市场“质量”攻势,是解决我国水果产业发展瓶颈和应对市场挑战的最佳方法之~,也是提高果农收益的最佳途径之一。

针对我国水果生产质量不高,而消费者对鲜果质量要求越来越高的情况,业界普遍认同实施水果套袋栽培能有效地解决这个矛盾。

2.果袋机国内外发展概况水果套袋技术最先于二十世纪七十年代初在日本、韩国、美国等国家开始逐步应用于果园,£产当中,至今世界各国人们还在实践中不断探索和研究这项技术。

在我国,现代水果套袋技术从试验到真正投入生产的时间也不过二十年的时间,但在果农的不断尝试下,在果园科技工作者的不断大胆改进和创新下,套袋技术在发展中有了长足的进步。

现在生产中常用的果袋,依据材质分为塑膜袋和纸袋两种。

根据所用果袋的不同,套袋技术也分为塑膜套袋技术和纸袋套袋技术两种。

在困内,二十世纪九十年代以来水果的产销量呈不断增加之势。

为了提高水果的品质,增加收益,许多地方开始采用水果套袋技术。

其中,广大果农和果园科技工作者在苹果塑膜套袋技术的研究探索和推广方面作出了非常大的贡献,苹果成为塑膜套袋技术最先应用的领域。

芭县的果农较早对金帅苹果进行套塑膜袋试验,目的是防治果锈。

那时用的是市场上卖的一般塑膜袋,经历过套袋后,果锈、煤污病反倒更严重了,并随着产生了袋内积水、果面粗糙、裂纹、塑膜袋老化破碎等许多新问题。

后来,有些果农对红星、红富士苹果进行套塑料微膜袋试验时,有的剪去袋底的两角,有的在袋上打透气孔,逐渐摸索出了塑膜套袋的技术要领。

他们用塑膜袋保护着果实,成功避过了仁8月份病虫为害的高峰期,使得果面光洁,上色好,从而引起越来越多人的注意,随后有了荣瑞信等人的立题试验.我国部分果农最初是采用旧报纸进行套袋栽培,以保护水果免遭虫害。

后来,有些水果产区为了防止果锈的发生,开始大规模采用纸袋套果栽培,并且取得不错效果。

进入二十世纪九十年代以后,果品市场竞争同趋激烈,消费者对果品质量的要求更加苛刻,市场也需要外观美丽且无污染的果品,于是水果套袋技术就此在全国兴起。

发展到现在,水果套袋技术已经成为一项果园生产的必备技术,并成为了果园科技研究的热点之一。

随着越来越多的地区应用水果套袋技术,套袋劳动量和劳动强度也随着大幅上升,劳动力不足的问题开始越来越明显,成为制约水果套袋技术实施的重要原因之一。

第一章总体方案的确定本设计的水果套袋机分为三个部分:1.水果袋输送装置;2.水果带撑开装置;3.水果带封口装置。

1.1.水果袋输送装置装备功能单~,技术水平含量低,农业机械化程度低,这是我国农机行业的现状。

与工业机械相比,农业机械由于受到经济、技术以及工作环境等因素的影响,因而发展速度较慢。

水果套袋机械也属于农业机械,从总体上来看,其有以下几个特点:1)由于大部分时候套袋机械经常在户外工作,受自然环境影响较为严重,如天气、光线、湿度、地面状况等,所以必须充分考虑各种因素,使其工作更加可靠、使用更耐久。

2)由于广大农村劳动力中人员成分复杂,学习能力高低不一,科技指导也不方便,设计者在设计的过程中,需要尽量考虑到使用者的实际情况,使机器结构灵巧,操作简单方便,不需要复杂的技术培训就能上手使用。

3)水果套袋机械不像工业机械作业地点固定不变,需要边行走边作业,或者需要时走时停地作业,因此其结构必须紧凑,重量要轻,移动性要好。

4)价格问题也是一个重要影响因素。

购买工业机械所需的大量资金一般由工厂或者企业集团负担,购买力强。

而水果套袋机械的购买以个体为主,主要的对象是中小果农,就我国现今的实际情况来看,如果价格不合理,将很难得以推广应用。