熟料煅烧技术培训课程

水泥熟料煅烧实训课程标准

《水泥熟料煅烧实训》课程标准适用专业:材料工程技术(水泥工艺) 课程代码:46114091 学制:三年学时:48学分: 2 开设时间:第3学期一、课程定位“水泥熟料煅烧实训”课程是材料工程技术专业(水泥工艺方向)继“建材化学分析”、“水泥生料制备”、“水泥熟料煅烧”课程后开设的一门专业实践课程。

重点训练学生对水泥熟料煅烧系统设备的操作与控制、故障诊断排除和设备维护等技能,同时培养学生良好的职业素质和创新精神,为学生后续课程“水泥中控操作实训”、“顶岗实习”的学习以及职业生涯的可持续发展奠定良好的基础。

二、课程教学目标1.知识目标(1)掌握通用水泥国家标准;(2)掌握水泥熟料煅烧工艺流程与设备的构造、工作过程;(3)掌握水泥熟料煅烧系统设备正常操作方法;(4)掌握水泥煅烧系统常见工艺故障及处理方法。

2.技能目标(1)能进行预热器的投料操作;(2)能进行分解炉内风、煤、料的配合操作与控制;(3)能按操作规程对回转窑进行风、煤、料的正常操作与控制;(4)掌握篦式冷却机的正常操作;(5)能对窑系统常见的工艺故障基本能判断与处理。

2.素质目标(1)具有独立操作动手能力;(2)具有与人沟通和团队协作能力;(3)具有严谨的科学态度和创新思维;(4)具备良好的职业素质和坚韧、诚信的品德三、课程教学内容与建议学时四、学习资源的选用1.教学参考书(1)《水泥熟料煅烧》武汉理工大学出版社刘成主编(2)高职高专规划教材或教育部材料类专业教学指导委员会推荐教材2.其它教学资源(1)《水泥生料制备实训指导书》绵阳职业技术学院材料工程系(2)《生料制备中控模拟操作指导书》绵阳职业技术学院材料工程系五、教学条件要求1.教师要求(1)专任教师应具备材料工程技术专业或相关专业学士及以上学位,接受过职业教育方法论的培训,具有较强的指导和解决学生在学习中所出现问题的经验和能力,正确、及时处理学生学习过程中的问题。

(2)具备一定的教学方法能力与教学设计能力。

熟料煅烧技术培训课程

(一)碳(一酸)碳钙酸分钙分解解反反应应的的特特点点

反应特点:

可逆反应(温度, CO2分压 ) 强吸热反应(分解所需热量:湿法1/3,干法1/2) 烧失量大(CO2) 分解温度与 CO2分压 和矿物结晶程度有关 (图5.1) ( CO2分压 大,分解温度高,伴生矿物和杂质降低分 解温度,结晶,分解温度高)

§5.1 生料在煅烧过程中 的物理化学变化

干燥(自由水蒸发) 粘土质原料脱水 碳酸盐分解 固相反应 熟料烧结 熟料冷却

吸热 吸热 强吸热 放热 微吸热 放热

(一)干燥 自由水的蒸发。

含一水量、与生干产方燥法一和与、窑型脱干有燥水关(与含脱水量水增加热耗增加)

(二)脱水 粘土质原料脱去化合水(结构水和层间吸附水) 高岭土(Al2O3·2SiO2·2H2O)

7(2CaO·Fe2O3)+2 CaO+12 CaO·7Al2O3 →

7(4CaO·Al2O3·Fe2O3) (C4AF)

1100~1200大量形成C3A C4AF C2S含量达最大值

三 固相反应

反应特点:

多级反应 放热反应

三 固相反应

(二)影响固相反应的主要因素 1、生料细度及其均匀程度;(比表面积、充分接触) 2、原料物理性质(结晶,慢,磨细); 3、温度对固相反应的影响; 4、矿化剂。

米大小、发育良好的阿利特晶体。晶体不断重排、

收缩、密实化,物料逐渐由疏松状态转变为色泽

灰黑、结构致密的熟料。

四、熟 料 烧 结

条件:

温度:

1300~1450~1300℃

液相量:

20%~30%

时间:

10~20பைடு நூலகம்in

(二)影响熟料烧结过程的因素

培训第三章熟料煅烧资料

煅烧温度、颗粒粒度

第一节: 熟料煅烧过程的物理化学变化

6、熟料的冷却 熟料的冷却方式是:急冷(淬冷)

冷却的目的:改善熟料质量及易磨性;降低 产急生3熟冷、快防料的凝止的现理或象温由1减、,度2:少熟、并,铝料防有急酸便止利冷三硅于于可钙酸抗运防晶二硫止输体钙酸硅的析储盐酸晶出存性三型。能钙与转(的的粉变急防分提冷止磨解高越水过。)5泥25℃水化时

凝结4、在防C玻止3璃S或体减中少,氧减化少12镁慢其50冷的破℃晶坏体作析用出)。C(2氧S+化f镁-C在a快O冷时

5、快冷有利于粉磨效率提高

第二节 水泥熟料的形成热

温度(℃)

反应

100-150 自由水蒸发

450 粘土脱水分解

600 碳酸镁分解

900 900

粘土中无定形物转变为 晶体

碳酸钙分解

900-1200 固相反应生成物

3、碳酸盐的分解 主要是MgCO3和CaCO3的分解

600 ℃

MgCO3

MgO+CO2

900 ℃

CaCO3

CaO+CO2

特点:

1、分解需要吸收大量的热 2、要求物料制作粒度很小 3、其产物层疏松多孔状态

第一节: 熟料煅烧过程的物理化学变化

4、固相反应(又称放热反应)

反应特点 多级反应 放热反应

温度800 ℃时:生成CA 、CF和C2S

国内英可外国燃、废部美料分国来厂、生法产家国水烧及泥成日。本他系等们统国通的已过率水散先泥热利工损用业工可失业以(kJ/kg)

• 放热量:1、粘土脱水后无定形物质转变为晶体放 出热量;2、熟料矿物形成放出的热量;3、熟料 冷却放出的热量;4、碳酸盐分解处的二氧化碳被 冷却放出的热量;5、水蒸气被冷却放出的热量;

熟料烧成工艺及生产管理知识培训讲义共88页文档

36、如果我们国家的法律中只有某种 神灵, 而不是 殚精竭 虑将神 灵揉进 宪法, 总体上 来说, 法律就 会更好 。—— 马克·吐 温 37、纲纪废弃之日,便是暴政兴起之 时。— —威·皮 物特

38、若是没有公众舆论的支持,法律 是丝毫 没有力 量的。 ——菲 力普斯 39、一个判例造出另一个判例,它们 迅速累 聚,进 而变成 法律。 ——朱 尼厄斯

40、人类法律,事物有规律,这是不 容忽视 的。— —爱献 生

于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

55、 为 中 华 之 崛起而 读书。 ——周 恩来

以岗位能力为本位的《水泥熟料煅烧过程与操作》课程设计

以岗位能力为本位的《水泥熟料煅烧过程与操作》课程设计《水泥熟料煅烧过程与操作》课程设计该课程的基本内容是以岗位能力为本位,深入讲解水泥熟料煅烧过程及操作细节。

煅烧过程是水泥制造过程中最关键的一步,它决定着水泥性能的好坏,也是影响水泥产品质量的关键。

因此,此课程的设计重点是掌握水泥熟料煅烧过程及操作细节,以提高水泥生产企业的经济效益和生产安全。

该课程的主要内容包括:1、水泥熟料煅烧过程及相关技术。

介绍水泥熟料煅烧的基本原理,以及水泥熟料煅烧的各种技术;2、水泥熟料煅烧操作要点。

介绍水泥熟料煅烧的操作要点,包括煅烧过程中的操作要求、安全措施、质量控制、热能利用等;3、水泥熟料煅烧工艺设计。

介绍水泥熟料煅烧的工艺设计,包括煅烧工艺的优化、煅烧炉的选择等;4、水泥熟料煅烧的质量控制。

介绍水泥熟料煅烧过程中的质量控制,包括工艺参数控制、检测技术等;5、水泥熟料煅烧的设备维护及管理。

介绍水泥熟料煅烧设备的维护及管理,包括设备安装、操作规程、定期维护、安全检查等。

本课程包括理论课和实践课,理论课由专业教师讲授,实践课则在实验室中进行,具体包括实验室实践、操作技能实践等,旨在帮助学员掌握水泥熟料煅烧的基本技术和运算能力,为今后的岗位任务打下坚实的基础。

本课程的考核形式主要是理论考试和实验室考核,考核内容包括水泥熟料煅烧过程及操作要点、水泥熟料煅烧工艺设计、水泥熟料煅烧质量控制以及水泥熟料煅烧设备维护及管理等。

实验室考核重点考察学员对水泥熟料煅烧的操作技能和运算能力。

此课程的设计旨在帮助学员掌握水泥熟料煅烧的基本技术和运算能力,为今后的岗位任务打下坚实的基础,以提高水泥生产企业的经济效益和生产安全。

《熟料烧成培训-豪西蒙》熟料形成

熟料烧成过程的控制参数

1 烧成温度

控制烧成窑的温度,影响熟料形成的 化学反应速率。

2 烧成时间

控制熟料在烧成窑中的停留时间,影 响熟料的烧结程度和成分均匀性。

3 气氛调节

在烧成过程中,通过调节烧成窑内的气氛,使熟料形成过程更加稳定。

熟料形成的优化技术

自动化控制

利用先进的自动化技术,实现熟 料形成过程的精确控制和优化。

熟料形成的未来趋势

未来,熟料形成将更加注重环境友好和资源可持续利用。新技术的引入将提高熟料形成的效率和产品质量。

能源回收

通过能源回收技术,最大限度地 减少能源消耗,降低生产成本。

质量控制

采用严格的质量控制措施,确保 熟料的均匀性和产品质量。

熟料形成常见问题及解决方法

烧成不完全

增加烧成时间、提高烧成温度, 或增加氧气供应。

熟料成分不均匀

优化原料配比、提高搅拌均匀 度,或增加湿法烧成过程。

烟气处理

采用烟气处理设备,减少环境 污染。

熟料烧成培训-豪西蒙

欢迎来到熟料烧成培训-豪西蒙。本课程将带你探索熟料形成的过程、烧成技 术、成分与影响因素,以及熟料形成的优化技术和未来趋势。

熟料形成的过程

1

原料制备

将石灰石、黏土等原料进行粉碎、温烧成过程,使原料发生化学变化,形成熟料。

3

冷却与研磨

熟料从窑中取出后,经过冷却和研磨处理,得到成品水泥。

熟料烧成技术

干法烧成

将原料直接进入烧成窑进行 烧结,适用于干燥气候和纯 净原料。

湿法烧成

在湿法烧成中,原料与水混 合,形成熟料浆,然后进行 烧成。

半干法烧成

在半干法烧成中,原料与水 蒸气混合,形成熟料浆,然 后进行烧成。

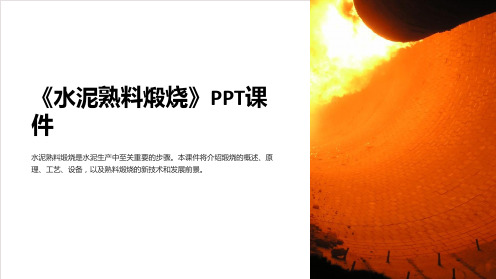

《水泥熟料煅烧》课件

熟料煅烧的设备

熟料预热器用于预热和预分解熟料,以提高煅烧效率。 窑头、窑尾、回转窑是常用的熟料煅烧设备,它们通过高温处理熟料并使其 进行各种反应。 熟料冷却器用于冷却高温下煅烧后的熟料,以保证产品质量。

熟料煅烧的新技术

高温回收利用技术可以有效回收和利用熟料煅烧过程中产生的热能,提高能 源利用效率。

余热利用技术将熟料煅烧过程中产生的余热转化为其他形式的能源,进一步 提高能源利用效率。

窑壳隔热技术可以减少热量散失,降低能源消耗,提高熟料煅烧的效果。

熟料煅烧的发展前景

以节能减排为主导的技术创新将推动熟料煅烧工艺的发展和改进。 工艺改进和理论研究的深化将进一步提高熟料煅烧的效率和产品质量。 熟料煅烧的生态环保与可料煅烧》PPT课 件

水泥熟料煅烧是水泥生产中至关重要的步骤。本课件将介绍煅烧的概述、原 理、工艺、设备,以及熟料煅烧的新技术和发展前景。

概述

煅烧是指将水泥原料经高温处理,使之有一定的煅烧反应,形成矿物质组成 和结构上有所改变的水泥熟料。 影响熟料煅烧质量的因素包括原料成分、煅烧温度、气氛、时间及配比等。

熟料煅烧的原理

熟料煅烧的化学反应是指原料在高温下发生的各种物质转化和化学反应,如水化硅酸钙生成三钙硅酸盐等。 熟料煅烧的物理过程包括水分蒸发、碳酸盐分解、氧化反应和石灰石分解等。

熟料煅烧的工艺

熟料煅烧工艺流程包括原料预处理、煅烧、冷却和熟料磨制等。 熟料煅烧工艺参数控制包括窑温、煅烧时间、配比等的控制,以确保熟料煅 烧质量的稳定性和优良性。

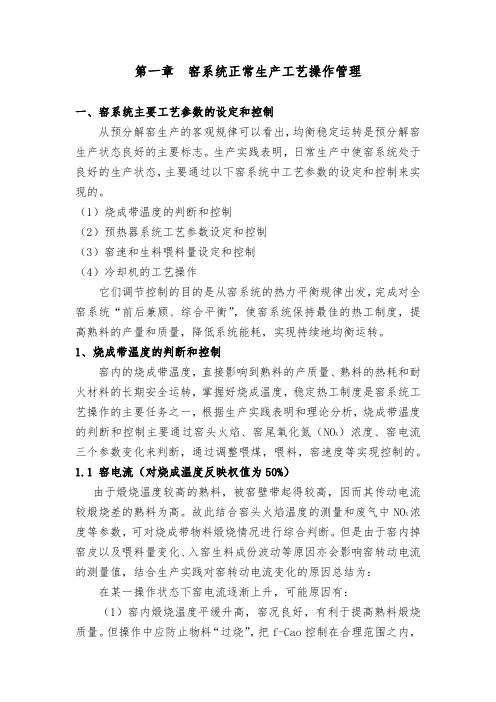

熟料煅烧培训教材

第一章窑系统正常生产工艺操作管理一、窑系统主要工艺参数的设定和控制从预分解窑生产的客观规律可以看出,均衡稳定运转是预分解窑生产状态良好的主要标志。

生产实践表明,日常生产中使窑系统处于良好的生产状态,主要通过以下窑系统中工艺参数的设定和控制来实现的。

(1)烧成带温度的判断和控制(2)预热器系统工艺参数设定和控制(3)窑速和生料喂料量设定和控制(4)冷却机的工艺操作它们调节控制的目的是从窑系统的热力平衡规律出发,完成对全窑系统“前后兼顾、综合平衡”,使窑系统保持最佳的热工制度,提高熟料的产量和质量,降低系统能耗,实现持续地均衡运转。

1、烧成带温度的判断和控制窑内的烧成带温度,直接影响到熟料的产质量、熟料的热耗和耐火材料的长期安全运转,掌握好烧成温度,稳定热工制度是窑系统工艺操作的主要任务之一,根据生产实践表明和理论分析,烧成带温度的判断和控制主要通过窑头火焰、窑尾氧化氮(NO X)浓度、窑电流三个参数变化来判断,通过调整喂煤,喂料,窑速度等实现控制的。

1.1 窑电流(对烧成温度反映权值为50%)由于煅烧温度较高的熟料,被窑壁带起得较高,因而其传动电流较煅烧差的熟料为高。

故此结合窑头火焰温度的测量和废气中NO X浓度等参数,可对烧成带物料煅烧情况进行综合判断。

但是由于窑内掉窑皮以及喂料量变化、入窑生料成份波动等原因亦会影响窑转动电流的测量值,结合生产实践对窑转动电流变化的原因总结为:在某一操作状态下窑电流逐渐上升,可能原因有:(1)窑内煅烧温度平缓升高,窑况良好,有利于提高熟料煅烧质量。

但操作中应防止物料“过烧”,把f-Cao控制在合理范围之内,不仅保护耐火材料又降低系统热耗。

操作中调节控制如:略降低分解炉出口温度的控制或减少窑头用煤量等。

(2)生料喂料量与窑速未同步操作或调整。

窑速设定控制过慢,或调整生料喂料量时窑速控制未作相应调整,使窑中物料填充率过大,导致负荷过大。

(3)熟料煅烧过程中,烧成带温度及NO X浓度变化不大,而窑电流上升,可判断为大量窑皮跨落,使窑转动产生偏心力矩,其电流上升。

熟料烧成工艺及生产管理知识培训讲义

水 泥 定 义

硬化,又可在水中硬化,并能胶结砂石,具有一定的机械强度 的水硬性胶凝材料,统称水泥。

硅酸盐水泥:凡由硅酸盐水泥熟料、0 ̄5%石灰石或粒

化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为 硅酸盐水泥(即国外通称的波特兰水泥)。 硅酸盐水泥分两种类型,不掺加混合材料的称Ⅰ型硅 酸盐水泥,代号P·Ⅰ。在硅酸盐水泥熟料粉磨时掺加不 超过水泥重量 5 %石灰石或粒化高炉矿渣混合材料的称Ⅱ 型硅酸盐水泥,代号P·Ⅱ。 怀宁海螺

3. 水泥的制成:将熟料、石膏,有时加入适量混合材共 同磨细成水泥的过程。

以上三个阶段可以简称为“两磨一烧”。

怀宁海螺

怀宁海螺

水泥工艺—现代水泥生产技术的现状及发展方向

现 代 水 泥 工 艺

以预分解窑为代表的新型干法水泥生产技术是国际公认的 代表当代技术发展水平的水泥生产方法。具有生产能力大、 自动化程度高、产品质量高、能耗低、有害物排放量低、工 业废弃物利用量大等系列优点。 新型干法水泥生产技术的内容包括:原料矿山计算机控制 开采、原料预均化、生料均化、新型节能粉磨、高效低阻预 热器和分解炉、新型篦冷机、计算机自动化控制技术等,使 水泥生产具有高效、优质、节能、资源利用符合环保和可持 续发展的要求。

水 泥 定 义

料和粉煤灰、适量石膏磨细制成的水硬性胶凝 材料称为粉煤灰硅酸盐水泥(简称粉煤灰水 泥),代号P· F。水泥中粉煤灰掺加量按重量百 分比计为20% ̄40%。

怀宁海螺

水泥基本知识

——熟料的矿物组成

硅酸盐水泥熟料的组成:

矿物组成:主要由硅酸三钙(C3S)、硅酸二钙( C2S)、铝酸三钙(C3A )和铁 铝酸四钙(C4AF);

怀宁海螺

水泥工艺—现代水泥生产技术的现状及发展方向

水泥熟料煅烧工技能与知识(二)

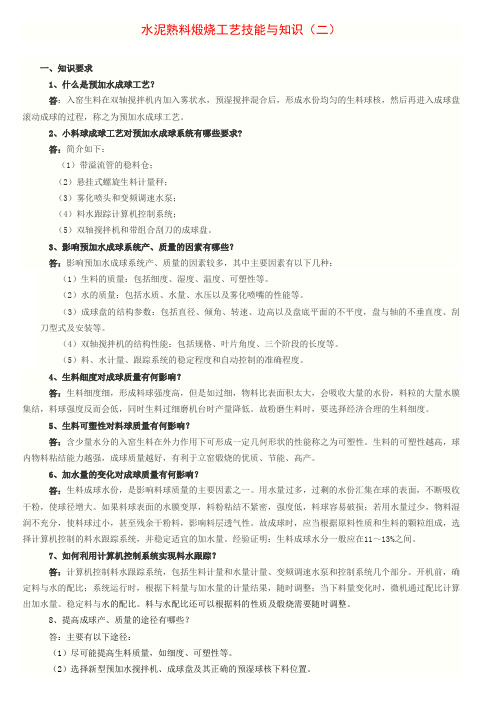

水泥熟料煅烧工艺技能与知识(二)一、知识要求1、什么是预加水成球工艺?答:入窑生料在双轴搅拌机内加入雾状水,预湿搅拌混合后,形成水份均匀的生料球核,然后再进入成球盘滚动成球的过程,称之为预加水成球工艺。

2、小料球成球工艺对预加水成球系统有哪些要求?答:简介如下:(1)带溢流管的稳料仓;(2)悬挂式螺旋生料计量秤;(3)雾化喷头和变频调速水泵;(4)料水跟踪计算机控制系统;(5)双轴搅拌机和带组合刮刀的成球盘。

3、影响预加水成球系统产、质量的因素有哪些?答:影响预加水成球系统产、质量的因素较多,其中主要因素有以下几种:(1)生料的质量:包括细度、湿度、温度、可塑性等。

(2)水的质量:包括水质、水量、水压以及雾化喷嘴的性能等。

(3)成球盘的结构参数:包括直径、倾角、转速、边高以及盘底平面的不平度,盘与轴的不垂直度、刮刀型式及安装等。

(4)双轴搅拌机的结构性能:包括规格、叶片角度、三个阶段的长度等。

(5)料、水计量、跟踪系统的稳定程度和自动控制的准确程度。

4、生料细度对成球质量有何影响?答:生料细度细,形成料球强度高,但是如过细,物料比表面积太大,会吸收大量的水份,料粒的大量水膜集结,料球强度反而会低,同时生料过细磨机台时产量降低。

故粉磨生料时,要选择经济合理的生料细度。

5、生料可塑性对料球质量有何影响?答:含少量水分的入窑生料在外力作用下可形成一定几何形状的性能称之为可塑性。

生料的可塑性越高,球内物料粘结能力越强,成球质量越好,有利于立窑煅烧的优质、节能、高产。

6、加水量的变化对成球质量有何影响?答:生料成球水份,是影响料球质量的主要因素之一。

用水量过多,过剩的水份汇集在球的表面,不断吸收干粉,使球径增大。

如果料球表面的水膜变厚,料粉粘结不紧密,强度低,料球容易破损;若用水量过少,物料湿润不充分,使料球过小,甚至残余干粉料,影响料层透气性。

故成球时,应当根据原料性质和生料的颗粒组成,选择计算机控制的料水跟踪系统,并稳定适宜的加水量。

以岗位能力为核心的“熟料煅烧操作”课程教学内容设计

ro p r osa de up e t npci okr c ol ne r ecoeai ee p rj t,2 o m o ea r n q im n iset n w re,sho— t pi op rt n dvl s po cs 3 t o e r s o o 5 e

t s s,2 r i i g c u s c n e t t o ak 9 tan n o r e o tn o c mbi t e t e r t a n wldg t p r to l s i co ey; ne h h o e i l k o e e wi o e aina k Hs l s l c h

ta nn n h e - se s n e fr n e ”, wh c k s t e c i g c n e td sg fCln e r — r i ig a d t r e a s s me tp ro ma c i h ma e he ta h n o tn e in o i k rBu n ig pea in wi h r fs in la ii s a c r u rc l m o be c rid o fe tv l n O r to t t e p o e so a b l y a o e c r u u t are utef ciey. h t i

目、2 3个 工 作 任务 、2 9个 实训 的 “ 料 煅 烧 操 作 ” 课 程 内 容 ,使 课 程 的 理 论 知 识 和 操 作 技 能 紧 密 结 合 ;通 过 熟

“ 课程 内容三结合 、学习实训三递进 、成绩评定三考核” 的 “ 三三三” 教 学模 式,使 以 岗位 能 力为核心 的 “ 熟 料煅烧操作”课程设计得到有效 实施 。 关键词 :职业 岗位要 求 ;课程教 学内容设计 ;教 学模 式

《熟料烧成培训--豪西蒙》熟料形成

x

35.5 14.4

3.2 1.8 42.4 0.37 0.17

x 最小的.

33.8 12.8

2.4 1.0 39.0 0.08 0.04

x 最大的

37.3 16.0

4.6 3.8 44.2 1.1 0.58

LS

94.0

85.4

103.4

SR

2.9

1.8

3.9

AR

1.9

0.7

3.2

Holcim Group Support Manufacturing Workforce Training - Production

烧成过程的技术参量

▪ 温度范围 ▪ 窑气氛 ▪ 燃料类型 ▪ 火焰特征

等等

Holcim Group Support Manufacturing Workforce Training - Production

6

Clinker Formation.ppt

反应原理

表观 反应流程

物理反应

反应动力学

反应热力学

>1250 °C

C2S + CaO

C3S

液相

阿利特及其稳定区域的形成取决于液相反应。 反应速率取决于: ▪ 扩散类型所经过的路径距离。 ▪ 液相量及其粘度。

Holcim Group Support Manufacturing Workforce Training - Production

22

Clinker Formation.ppt

▪ 反常的窑操作

知道导致熟料过烧的原因。 了解为什么成环或者结块。 可以检测计量器。

Holcim Group Support Manufacturing Workforce Training - Production

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、熟 料 烧 结

熟料烧结过程:

当物料温度升高到最低共熔温度后,C3A、 C4AF、MgO、R2O等熔融成液相。C2S、CaO逐 步溶解于液相中, C2S吸收CaO形成C3S。

反应式: C2S+ CaO→ C3S

C3S 的

形 成

随着温度的升高和时间延长,液相量增加,

熟料烧结

液相粘度降低, C2S、CaO不断溶解、扩散, C3S 晶核不断形成,并逐渐发育、长大,形成几十微

7(2CaO·Fe2O3)+2 CaO+12 CaO·7Al2O3 →

7(4CaO·Al2O3·Fe2O3) (C4AF)

1100~1200大量形成C3A C4AF C2S含量达最大值

三 固相反应

反应特点:

多级反应 放热反应

三 固相反应

(二)影响固相反应的主要因素 1、生料细度及其均匀程度;(比表面积、充分接触) 2、原料物理性质(结晶,慢,磨细); 3、温度对固相反应的影响; 4、矿化剂。

减煤)

六、使用矿化剂、晶种时的注意事项

使用矿化剂、晶种有积极的一面,也有消极的一面, 如增加成本,有副作用等,使用时应注意:

1、根据实际情况考虑是否采用; 2、选择合适的品种; 3、掺量要合适,计量要精确; 4、掺入要均匀; 5、相应调整配料方案及操作措施; 6、矿化剂、晶种可以同时使用。

米大小、发育良好的阿利特晶体。晶体不断重排、

收缩、密实化,物料逐渐由疏松状态转变为色泽

灰黑、结构致密的熟料。

四、熟 料 烧 结

条件:

温度:

1300~1450~1300℃

液相量:

20%~30%

时间:

10~20min

(二)影响熟料烧结过程的因素

1.最低共熔温度(组分多,温度低,表5.2) 2.液相量(一般为20~30%; )

3、影响因素:熟料的形成热是熟料形成在理论上消 耗的热,它仅与原、燃料的品种、性质及熟料的化 学成分与矿物组成、生产条件有关。

二、熟料热耗(实际热耗)

定义:每煅烧1kg熟料窑内实际消耗的热量称为熟料 实际热耗,简称熟料热耗,也叫熟料单位热耗。

理论热耗:1630--1800 KJ/kg ; 实际热耗:3400--7500KJ/kg

二、氟化钙的矿化作用

2 降低液相出现的温度和粘度,促进C3S形成

高温,加入氟化钙,1%~3%,烧成温度下降50~100℃

(二)使用矿化剂时注意事项

1.根据生料的易烧性决定是否采用(结晶SiO2 多,熔

剂矿物多)

2.用量适当,一般小于1% 3.掺加量要均匀 4.掺有萤石的熟料应急冷(1250℃时萤石促进C3S分解,

快冷对改善熟料质量的作用:

防止或减少C3S的分解; 避免β-C2S转变成γ -C2S ; 改善了水泥安定性;(MgO玻璃体易水化) 使熟料C3A晶体减少,提高水泥抗硫酸盐性能; 改善熟料易磨性; 可克服水泥瞬凝或快凝。

§5.2 . 熟料形成的热化学

热化学方程式 系的方程式

表示化学反应与热效应关

热损失 热耗>熟料形成热, 降低热耗,降低各种热损失(废气、散热等)。

碳酸钙分解吸热量最大 熟料冷却放热量最大

(二)、影响熟料热耗的因素

1、生产方法与窑型;(干、湿,表5.7) 2、废气余热的利用; 3、生料组成(矿渣代替部分石灰石、石灰)、细

度及生料易烧性; 4、燃料的燃烧情况;(不完全燃烧) 5、窑体的散热损失(保温); 6、矿体剂及微量元素的作用。

800~900℃

CaO·Fe2O3+ CaO → 2CaO·Fe2O3(C2F)

7 CaO·Al2O3+5 CaO → 12 CaO·7Al2O3(C12A7)

900~1100℃

2 CaO+ SiO2 + Al2O3 → 2 CaO· Al2O3 · SiO2

12 CaO·7Al2O3+9 CaO → 7(3CaO·Al2O3)(C3A)

§5.4 挥发性组分及 其他微量元素的作用

由原、燃料带入的伴生组分。(P19) 对熟料煅烧和质量有不同程度的影响。 有正作用也有副作用 合理利用,化害为利

一、挥发性组分的影响

挥发性组分:碱、氯、硫。 主要来源:原料、燃煤 特点: (1)低温下呈固态,高温下挥发成气体; (2)当其含量大时,可降低最低共熔温度,

形成疏松多孔的层状覆盖物; 堵塞:窑后通风系统或料流系统被结皮物料堵塞。

(不一定是堵死) (2)结大块、结圈

3、防挥发止性组措分施对新:型干法水泥生产的影响

3、防止措施:

(1)限制原燃料中碱、氯、硫的含量;

新型干法水泥生产:

生料中:K2O+Na2O<1.0%

Cl- < 0.015%~0.020%

脱水的后活变性成(无高定岭形土的活A性l2O高3,·蒙2S脱iO石2,,这伊些利无石定活形性物低具)有较高

Al2O3 2SiO2 2H2O 500~600 Al2O3 2SiO2 2H2O

二、碳酸盐分解

反应式:MgCO3MgO+CO2-Q

CaCO3CaO +CO2-Q

反应温度:

MgCO3 始于402~408℃最高700 ℃ CaCO3 600 ℃开始,812~928 ℃快速分解

石膏掺量2%~4%,烧成温度为1360~1370 ℃,当掺量超 过5.3%时,游离CaO增加。

四 复合矿化剂

熟料的形成过程比较复杂,影响因素多。(KH,IM, CaF2 /SO3、烧成温 度)

复合矿化剂应用中应注意的问题

1.不正常凝结问题及对策

急凝 KH偏低、煅烧温度偏低、还原气氛

慢凝 IM偏低、煅烧温度偏高、 KH偏高、MgO, CaF2偏高 2.腐蚀、污染

生料和燃料的硫碱比要S/R=SO3/(0.85K2O+1.29Na2O)

=0.6~0.8

(2)旁路放风 (3)及时清理:如定期用高压风吹扫结皮、空气炮清除等

较高碱含量对熟料煅烧和质量的影响

(液相量与煅烧温度、组分含量有关)

3.液相粘度(小,扩散快) (AL,Fe有关 图5.5,温度图5.4,组分,图5.6) 4.液相的表面张力(小,润湿,利于固液反应)

(温度、组成、结构)图5.7

5.C2S、CaO溶于液相的速率(速率愈大,C3S的成核与发育

愈快 ) (粒径,粘度)表5.4,图5.8

) 发生反应,可以促进碳酸钙的分解过程

三 固相反应

(一)反应过程 CaO与SiO2、Al2O3、Fe2O3进行固相反应生成

(C3S)、(C2S)、(C3A)、(C4AF)。

800℃

CaO+ Al2O3 → CaO·Al2O3 (CA)

CaO+ Fe2O3 → CaO·Fe2O3 (CF)

2 CaO+ SiO2 → 2 CaO· SiO2 (C2S)

生料在煅烧过程中的物理化学变化

吸热反应 放热反应

表5.5

一、熟料的形成热(理论热耗)

1、定义:在一定生产条件下,用某一基准温度(一 般是0℃或20℃)的干燥物料,在没有任何物料损 失和热量损失的条件下,制成1kg同温度的熟料所 需要的热量称为熟料的形成热(熟料理论热耗)。

2、计算原理:理论热耗=吸收的总热量-放出的总 热量,一般为1630~1800kJ/kg-ck。(表5.6)

§5.3 矿化剂、晶种对熟料煅烧 和质量的影响

一、 矿化剂

定义:在煅烧过程中,能加速熟料矿物的形成,本身不参加

反应或只参加中间反应的物质。

类型:

矿化剂(1种)

含氟化合物:如:CaF2(萤石) 硫化物:如:石膏

氯化物:CaCl2 其他:如:铜矿渣、磷矿渣

复合矿化剂(2种)石膏—萤石 重晶石—萤石

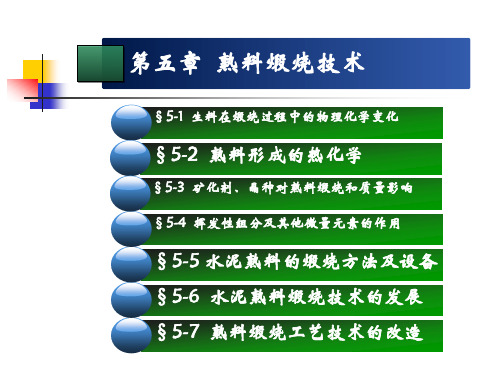

第五章 熟料煅烧技术

§5-1 生料在煅烧过程中的物理化学变化

§5-2 熟料形成的热化学

§5-3 矿化剂、晶种对熟料煅烧和质量影响 §5-4 挥发性组分及其他微量元素的作用

§5-5 水泥熟料的煅烧方法及设备 §5-6 水泥熟料煅烧技术的发展 §5-7 熟料煅烧工艺技术的改造

煅烧

生料在水泥窑内经过连续加热,高温煅烧至部分熔 融,经过一系列的物理化学反应,得以硅酸钙为主 要成分的硅酸盐水泥熟料的工艺过程叫硅酸盐水泥 熟料的煅烧,简称煅烧。

泥熟料共同磨制出生料,业已存在的硅酸盐水泥熟 料矿物在煅烧过程中作为晶核剂诱导水泥窑中物料 迅速烧结,从而达到提高熟料产量,降低煤耗目的 的技术。

(二)晶种掺加量五及、生晶产种工技艺术的调整

晶种掺加量及生产工艺的调整

1.晶种及其掺加量(C3S,2~3.5%) 2.晶种加入工艺(单独计量配料) 3.率值及熟料热耗的调整中(高KH,高P,

(一)碳(一酸)碳钙酸分钙分解解反反应应的的特特点点

反应特点:

可逆反应(温度, CO2分压 ) 强吸热反应(分解所需热量:湿法1/3,干法1/2) 烧失量大(CO2) 分解温度与 CO2分压 和矿物结晶程度有关 (图5.1) ( CO2分压 大,分解温度高,伴生矿物和杂质降低分 解温度,结晶,分解温度高)

§5.1 生料在煅烧过程中 的物理化学变化

干燥(自由水蒸发) 粘土质原料脱水 碳酸盐分解 固相反应 熟料烧结 熟料冷却

吸热 吸热 强吸热 放热 微吸热 放热

(一)干燥 自由水的蒸发。

含一水量、与生干产方燥法一和与、窑型脱干有燥水关(与含脱水量水增加热耗增加)

(二)脱水 粘土质原料脱去化合水(结构水和层间吸附水) 高岭土(Al2O3·2SiO2·2H2O)

增加液相量,降低液相粘度,起助熔作用。

挥发性组分对新型干法水泥生产的影响

1、挥发性组分的挥发凝聚循环

碱、氯、硫化合物

高温 分解、气化和挥发

低温区窑尾

凝聚、聚集、粘附于生料颗粒表面