坯壳厚度计算公式

坯壳厚度计算公式

坯壳厚度计算公式坯壳厚度计算是在制造过程中常用的计算方法,用于确定物体的外壳或壳体的厚度。

下面将介绍一些与坯壳厚度计算相关的参考内容。

1. 理论分析方法理论分析是计算坯壳厚度的一种常用方法。

通过应力分析、材料力学理论及几何形状等因素综合考虑,可以得到相对准确的坯壳厚度计算结果。

理论分析方法可以根据具体的工程性质来选择,如压力容器壳体的计算可以采用薄壳理论,而承受拉伸或弯曲的构件则需要考虑材料强度等因素。

2. 经验公式法经验公式法是根据过去的实践经验总结出来的一些公式,通过对已知参数的估算或测量,可以快速地得到坯壳厚度的计算结果。

经验公式法在工程实践中广泛应用,适用于简单的结构和常见的材料。

但由于经验公式的适用范围有限,其计算结果可能与实际情况有一定偏差。

3. 数值模拟方法数值模拟方法是通过计算机模拟物体的结构和力学行为,得到坯壳厚度的计算结果。

数值模拟方法包括有限元法、边界元法、网格法等,可以考虑各种因素的影响,如材料非线性、几何非线性、温度变化等。

数值模拟方法具有较高的计算精度,适用于复杂结构和复杂工况下的坯壳厚度计算。

4. 实验测量方法实验测量方法是通过实际测试来获取坯壳厚度的数值。

这种方法包括使用测量仪器和设备来对坯壳进行测量,如超声波测厚仪、光学测量仪等。

实验测量方法可以提供较为准确的厚度数值,但需要实际操作和测量,相对较为费时费力。

在实际应用中,根据工程的具体要求和条件,可以选择合适的方法来计算坯壳厚度。

理论分析方法提供了精确的计算结果,经验公式法提供了快速的初步估算,数值模拟方法提供了较高的计算精度,实验测量方法提供了直接的实际数值。

综合应用以上方法可以得到较为准确的坯壳厚度计算结果,用于工程设计和制造过程中的决策和优化。

计算题例题及公式 doc

计算题例题及公式 doc计算题1.>某板坯连铸机拉坯速度为2.0m/min,出结晶器的安全坯壳厚度为12mm,结晶器冷凝系数为20mm/min,求该铸机的结晶器长度。

答案:解:l=V([δ]/K)2+100=(15/20)2×2000+100=820mm 答:该铸机的结晶器长度为820mm。

2.>已知铸坯断面尺寸是250mm×1500mm,拉速是1.3m/min,比水量是11/kg,取凝固系数k=28,计算液芯深度?(结果保留二位小数) 答案:解:根据公式:L=(D/K)2×V=(125/28)2×1.3=25.91m 答:液芯深度为25.91m。

3.>一台断面200mm×1250mm单流铸机,平均拉速为0.9m/min,铸坯理论比重7.8t/m3,铸机平均作业率为85%,求该铸机的年产量多少?(保留一位小数) 答案:解:G =0.2×1.25×0.9×60×24×85%×7.8×365=784063.8t 答:该铸机的年产量为784063.8t。

4.>已知铸坯的断面为150mm×150mm,拉速为1.4m/min,二冷却水的耗水量为270L/min,求该铸机二冷区的冷却强度。

(已知铸坯的比重为7.6t/m3) 答案:解:G=Q/(FVγ)=270/(0.15×0.15×1.4×7.6×103)=1.13kg/t5.>已知铸坯的名义宽度为1000mm,结晶器下口宽度为1005mm,上口宽度为1015mm,求宽度方向的锥度值是多少?(计算结果保留三位小数点) 答案:解:锥度值=(上口宽度-下口宽度)/下口宽度×100%=0.995%6.>某厂二月份产坯20418t,浇钢98次,中间包浇注时间累计为496小时45分钟,若每次浇注的生产准备时间平均为:开浇前,中间包在中间包车就位装定径水口、吊包盖,中间包在线对中,共计30分钟,最后一流浇毕,至最后一根铸坯离线计15分钟,求该机二月份的作业率。

连铸有关计算

Vc = (K凝 / δ ) L有效

2

2、拉速与浇注速度换算 (1) 1m铸坯单重

M = ρ ×B×D

(2) 浇注速度 G = M×Vc = ρ×B×D×Vc(t /min)

(3) 浇注时间

t

=

G G

钢

n

(4) 二பைடு நூலகம்水量

Q = W ρ B D Vcn

(5) 铸机流数

n =

G 钢 ρ B D V ct

解:从铸坯断面看,属方坯结晶器,倒锥度为

B 上 -B 下 ε1 = × 100% B 上 lm

上段厚度方向倒锥度:

167-166.5 ε1上 = ×100%=0.75%/m 167×0.4

上段宽度方向倒锥度为零。

166.5-166 下段厚度方向倒锥度: ε1下 = 166.5×0.5 ×100%=0.6%/m 252 − 250 ' 下段宽度方向倒锥度: ε 1下 = ×100%=1.59%/m 252×0.5

L = (δ / K凝) •Vc = (90/ 26) ×1.2 = 14.38mm

2 2

所以发生缺陷的位置距结晶器液面14.38m处。

启示:要学会就一反三!

1.3 液心长度的计算 要确定凝固末端的位置,实际上是计算铸坯的液 心长度,根据最大拉速下的液心长度还可以确定冶金 长度。 先理解2个名词 (1)冶金长度:是指从结晶器 2 1 内钢液面到拉矫机最后一对辊子中心线的实际长度, 即铸机长度。(2)液心长度:铸坯的液心长度是铸 坯从结晶器内钢液面到钢液全部凝固的铸坯长度。最 大拉速和最大铸坯厚度下的液心长度即为冶金长度。

2 3

2.1 浇注时间的计算 确定钢包钢水重量,根据浇注速度,可求出浇注 时间,进而合理组织生产。 例5 300t钢水,浇注2流断面为250mm ×1500mm 板坯,拉速为1.2m/min,当浇注完200t铸坯时,二流水 口发生堵塞,一流以拉速1.3m/min继续浇注,当钢包 浇注结束后,中包有钢水25t,拉速降至0.8m/min,求 该炉钢水浇注时间?(钢密度为 7.6 t / m 3 ,钢包、 中包各残留10t残钢)。

连铸有关计算

2.3 连铸机流数的计算

例7 已知钢包容量为120t,实际浇注时间为45min,铸坯断

例3 断面为210mm ×1250mm板坯,拉坯速度为

0.95mm/min,均衡不变,凝固系数为 液心长度?

K凝=27mm

/

mi求n1/2

解:到完全凝固,坯壳厚度等于坯厚的一半,

即: D/2, 根据 L ( / K凝)2 Vc

L液=(D/2K凝)2 Vc (210 / 227)2 0.95 14.37m

我们先分析一下这题的解题思路:连铸浇钢分三 个阶段,先求出每个阶段的浇注时间t1、t2、t3,相加 后得到该炉钢水浇注时间。

阶段 钢水吨位/t

流数 拉速 m/min

第一阶段 200 2 1.2

第二阶段 300-200-10-25=65

1 1.3

第三阶段 25-10=15

1 0.8

解:浇注时间=钢包浇注钢水量/(浇注速度x流数)

可以推出

Vc (K凝 /)2 L有效=(20/12)2 0.7 1.94m/ min

万变不离其中,核心是凝固定律

2 、拉速与浇注速度的换算

若拉坯速度大于浇注速度,会造成漏钢;而拉坯

速度小于浇注速度,会溢钢。 若铸坯断面尺寸为宽为B(m),厚D(m),其断面

积为B×D()m,21米长铸坯体积为B ×D ×1(),m3 若

所以铸坯长 14.37m才能完全凝固

1.4 平均拉坯速度的计算

根据安全坯壳厚度,可以推出提高拉速的潜力。

例4 已知铸坯断面150mm×150mm, K凝=20mm / min1/2

, 铸坯出结晶器的下口安全厚度为 12mm ,

结晶器的有效长度为700mm,求拉坯速度?

厚度计算公式

厚度计算公式矿产资源储量估算过程中,常用到三种厚度:水平厚度、垂直厚度、真厚度。

选取那种厚度,视估算方法而定。

采用纵投影面积时,应计算平均水平厚度;采用水平投影面积时,应计算平均垂直厚度;采用真面积时,应计算平均真厚度。

平均厚度,一般采用算术平均法计算,当工程分布很不均匀或厚度变化很大时,应当采用影响长度和面积加权计算。

一、单工程矿体厚度的计算单工程矿体厚度=在单工程中所圈定的矿体内各样品(含不能剔除的夹石或带入的低品位样)代表厚度(真厚度、水平厚度或铅垂厚度)之和。

1、厚度计算公式(1)样品真厚度的计算公式①探槽、坑道中样品的真厚度计算(通用)公式:M=L?(sinβ? cosα ? cosγ±cosβ?sinα)式中:M—样品真厚度(米);L—样品长度(米);β—矿体倾角(度);α—采样线坡角(度);γ—采样线与矿体倾向夹角(度)一般γ小于20°,矿体厚度在5米以下者,误差甚少,可不进行修正,直接用简便公式计算。

上式中,凡工程倾斜方向与矿体倾斜方向相反时用“+”号,反之用“-”号。

β、α、γ均为正的锐角。

实际测量中坡角有正负之分,这时γ直接计算结果不一定为锐角,为能直接计算可用下列公式:M = |L(sinβcosαcosγ±(注) cosβsinα) |运用Excel表处理数据,方便快捷。

②钻孔中样品真厚度计算公式:M=L?sinQ式中:M—样品真厚度(米);L—样品长度(米);Q—钻孔中矿心中轴夹角(度)【当采样线垂直矿体走向时,可分情况使用简便公式计算。

有了计算机技术后一般不用。

①采样线的倾向与矿体的倾向相反时,求真厚度公式:M =Lcos(β-θ)或M =Lsin(α+β)。

②采样线与矿体的倾斜同向时,如果切穿矿体采样线与水平线的夹角大于矿体倾斜角,则用公式:M=Lcos(β+θ)或M=Lsin(α-β)。

如果矿体的倾斜角度大于采样线与水平线的夹角时则用公式M=Lsin(β-α)式中:M—矿体真厚度;L—在工程中测量的矿体假厚度(采样线长度);α—工程切穿矿体时的倾角或坡度(工程与水平线的夹角)。

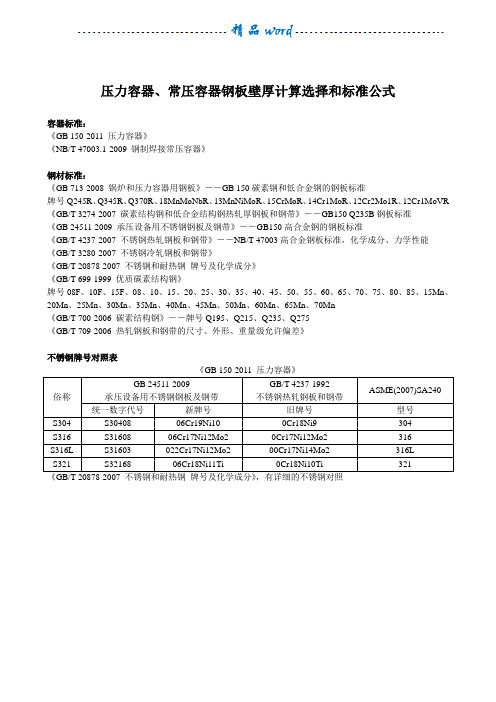

压力容器、常压容器钢板壁厚计算选择和标准公式

压力容器、常压容器钢板壁厚计算选择和标准公式容器标准:《GB 150-2011 压力容器》《NB/T 47003.1-2009 钢制焊接常压容器》钢材标准:《GB 713-2008 锅炉和压力容器用钢板》--GB 150碳素钢和低合金钢的钢板标准牌号Q245R、Q345R、Q370R、18MnMoNbR、13MnNiMoR、15CrMoR、14Cr1MoR、12Cr2Mo1R、12Cr1MoVR 《GB/T 3274-2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带》--GB150 Q235B钢板标准《GB 24511-2009 承压设备用不锈钢钢板及钢带》--GB150高合金钢的钢板标准《GB/T 4237-2007 不锈钢热轧钢板和钢带》--NB/T 47003高合金钢板标准,化学成分、力学性能《GB/T 3280-2007 不锈钢冷轧钢板和钢带》《GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分》《GB/T 699-1999 优质碳素结构钢》牌号08F、10F、15F、08、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、15Mn、20Mn、25Mn、30Mn、35Mn、40Mn、45Mn、50Mn、60Mn、65Mn、70Mn《GB/T 700-2006 碳素结构钢》--牌号Q195、Q215、Q235、Q275《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量级允许偏差》不锈钢牌号对照表《GB 150-2011 压力容器》俗称GB 24511-2009承压设备用不锈钢钢板及钢带GB/T 4237-1992不锈钢热轧钢板和钢带ASME(2007)SA240 统一数字代号新牌号旧牌号型号S304 S30408 06Cr19Ni10 0Cr18Ni9 304 S316 S31608 06Cr17Ni12Mo2 0Cr17Ni12Mo2 316 S316L S31603 022Cr17Ni12Mo2 00Cr17Ni14Mo2 316L S321 S32168 06Cr18Ni11Ti 0Cr18Ni10Ti 321圆筒直径:钢板卷焊的筒体,规定内径为公称直径。

壳体计算公式

壳体计算公式好的,以下是为您生成的文章:在咱们的日常生活和学习中,各种形状的壳体那可是无处不在。

就拿咱们常见的鸡蛋壳来说,它看起来普普通通,但其实蕴含着不少有趣的数学知识呢!今天咱们就来聊聊壳体计算公式。

说起壳体,大家可能会觉得有点陌生,但要是提到篮球、乒乓球、易拉罐,是不是一下子就觉得熟悉多啦?这些东西的形状都可以看作是壳体的一种。

那什么是壳体呢?简单来说,壳体就是由曲面构成的薄壁结构。

比如像灯泡的玻璃罩、汽车的油箱,它们的外表都是壳体。

接下来咱们就讲讲壳体的计算公式。

在这之前,咱们先得搞清楚一些基本的概念。

比如说,壳体的中面,这可是计算中非常重要的一个部分。

中面就是壳体厚度的中间那一层。

对于常见的旋转壳体,像球形壳体、圆柱形壳体,它们都有各自的计算公式。

就拿球形壳体来说吧,假如这个球的半径是 R ,那么它的表面积公式就是4πR² 。

想象一下,一个足球,咱们要计算它外表皮的面积,用这个公式就能轻松搞定。

再说说圆柱形壳体,如果圆柱的底面半径是 r ,高是 h ,那它的侧面积就是2πrh 。

这就好比一个易拉罐,咱们要知道它侧面那一圈的面积,用这个公式就能算出来。

我记得有一次,我带着学生们去工厂参观。

看到了好多正在加工的壳体零件。

当时有个学生就好奇地问工人师傅:“师傅,您怎么能这么准确地算出这些壳体的各种数据呢?”工人师傅笑着说:“那可多亏了这些计算公式啊,它们就像是我们的秘密武器,能让我们又快又准地完成工作。

”在学习壳体计算公式的时候,可不能死记硬背,得理解着来。

多做几道练习题,结合实际的物体去思考,这样才能真正掌握。

比如说,咱们可以自己动手做一个简单的纸质圆柱形壳体,然后通过测量和计算,来验证公式的正确性。

总之,壳体计算公式虽然看起来有点复杂,但只要咱们用心去学,多观察、多思考、多实践,就一定能把它拿下。

就像咱们解决生活中的其他难题一样,只要有耐心、有方法,就没有什么能难倒咱们的!希望大家通过对壳体计算公式的学习,能发现更多数学在生活中的奇妙应用,让数学成为咱们的好帮手,而不是头疼的难题。

结晶器设计计算

通过结晶器的热流量通过结晶器放出热流,可用下列计算Q=LEVP{C(Te-TI)+lf+cs ( Ts-To)}( 3.1)式中:Q:结晶器钢水放出的热量,kj/min ;L:结晶器横截面周长,4.012m;E:出结晶器坯壳厚度,0.012m;V:拉速,2.2m/min ;P:钢水密度,7.4 x 103. kj/kg 「C;由此可得:Q=LEVP{C1(Te-TI ) +lf+cs (Ts-To) }=62218kj/mi n结晶器水缝面积计算结晶器的水缝面积与单位水流量(冷却强度)铸坯尺寸的大小以及冷却水流速有关,结晶器水缝面积可用下式计算:F=QkS< 106/ (3600V)( mn2)( 3.2 )式中:Qk:单位水流量mf/n • m,经验值取100-500m3/n • m 取100mli /n • mS:结晶器周边长度,4X 120X 103mV:冷却水流速,取6-10m/s,实际取8m/s;即结晶器水缝面积为:F+QkS< 106/ (3600v) =1.67 X 103口昭3.5结晶器的冷却系统为使结晶器壁有较高的导热系数,在铜壁与冷却水之间不能产生水垢和沉淀物。

由于结晶器的热负荷很高,接触结晶器壁的冷却水有时会达到汽化的温度。

为了防止出现水垢,水必须经过软化处理或脱盐处理[9]。

结晶器内冷却水的流量,一般按断面周长长度每毫米2-2.5每毫米计算。

经过净化及软处理的水一般都是循环使用。

采用封闭式供水系统。

充分利用回水系压有利于节能。

3.5.1结晶器的倒锥度钢水在结晶器内凝固是因坯壳收缩形成气隙,通常是将结晶器作成倒锥度,后者定义为:△ = (S 上一S下)/S 上X L (3.3 )式中:△:结晶器的倒锥度%/mS上,S下:结晶器的上边口,下边口长;L:结晶器长度。

倒锥度取值不能太小,也不能太大。

过小则作用不大,过大则增大了拉坯阻力,甚至卡钢而不能出坯[9]。

高碳钢的收缩量大,所以须用较大的倒锥度⑺。

连铸技术手册

1、连铸1.1概述1.2基本理论和计算1.2.1计算和设计公式1.2.1.1坯壳厚度及液芯长度1.2.1.2拉速1.2.1.3振动1.2.1.4温度1.2.1.5结晶器的散热1.2.1.6二次冷却1.2.1.7热坯长度的确定1.2.1.8收缩1.2电磁搅拌1.2.1结晶器电磁搅拌1.2.2末端电磁搅拌1.3安全1.3.1不能开浇(!!)1.3.2禁止连续浇注1.3.3中包停浇1.3.4怎样区分钢水和钢渣1.4中包包衬1.4.1可应用的工作层1.4.2中包和侵入式水口的预热1.4.3塞棒浇注的中包预热1.5拉浇前设备的前提准备1.5.1结晶器的准备1.5.2引锭杆的准备1.5.3送引锭1.5.4封引锭1.5.5推荐使用的封引锭方式(1802)1.5.6开浇前大包中包的操作步骤1.6开浇1.6.1开浇的前提条件1.6.2火切机控制板1.6.3大包开浇1.6.4大包长水口的操作1.6.5塞棒浇注的手动开浇1.6.6自动开浇1.7连铸工艺1.7.1更换大包1.7.2快换中间包1.8停浇1.9质量控制/质量保证1.9.1间接检验方法1.9.2直接检验方法1.9.3表面检验1.9.4内部缺陷检验1.9.5取样和检验1.9.6中包前取样1.9.7中包测温1.9.8中包取样1.9.9铸坯取样1.9.10冶金缺陷-铸坯缺陷-原因/纠正方法1.9.11表面缺陷1.9.12内部缺陷1、连铸1.1概述钢水由液态转变为固态是在连铸进行的,其产品被称为小方坯、大方坯或板坯精炼后,吊车将大包吊在大包旋转台的支撑臂上,盖上大包盖,将大包放在大包回转台上后,将其旋转至浇注位。

预热好的中间包车(大于1000度)从预热位开至浇住位,将预热好的侵入式水口与结晶器对中并插入。

同时使用长水口操作机构将通有氩气保护的大包长水口靠近大包滑动机构,之后,打开大包滑动水口,钢水从大包注入至中间包,中包填液时间即从大包开浇至打开塞棒的时间不应超过2分钟。

坯壳厚度计算公式

坯壳厚度计算公式

在金属加工过程中,计算坯壳厚度是非常重要的一项工作,因为坯壳厚度的大

小直接影响到产品的质量和生产效率。

坯壳厚度的计算公式是根据金属的物理特性和加工工艺来确定的,下面我们来详细介绍一下坯壳厚度的计算公式。

首先,坯壳厚度的计算公式涉及到以下几个重要的参数:

1. 金属的热传导系数:热传导系数是金属传热能力的重要指标,不同金属的热

传导系数不同,一般通过实验测定或查阅资料获得。

2. 金属的熔化温度:金属的熔化温度是金属在加热过程中的一个重要参考参数,可以通过金相分析或查阅相关资料获得。

3. 加热速度:加热速度是指金属在加热过程中的温度变化速度,一般通过加热

实验或模拟计算获得。

根据以上参数,坯壳厚度的计算公式一般可以表示为:

坯壳厚度 = (热传导系数 * 加热时间) / (π * (熔化温度 - 初始温度) * 加热速度)

在实际应用中,坯壳厚度的计算公式还可以根据具体的金属材料和加工工艺进

行一定的调整和优化。

此外,为了更准确地计算坯壳厚度,通常还需要考虑金属的热膨胀系数、热导率等因素。

总的来说,坯壳厚度的计算公式是一个复杂的数学模型,需要综合考虑金属的

物理性质和加工工艺的影响因素。

只有准确计算坯壳厚度,才能保证金属加工过程的稳定性和产品的质量。

希望以上内容能够帮助您更加深入了解坯壳厚度的计算公式,如果还有任何疑

问或需要进一步的解释,请随时告诉我。

谢谢!。

隔爆外壳的计算

隔爆外壳的计算隔爆外壳的壁厚大多是依据现有产品的数据进行选择,但是也可以进行一些简单的理论计算,作为理论根据。

隔爆外壳大多为长方形或圆筒形。

外壳的计算就是确定外壳的壁厚,法兰的厚度以及选择紧固螺钉的大小和数量。

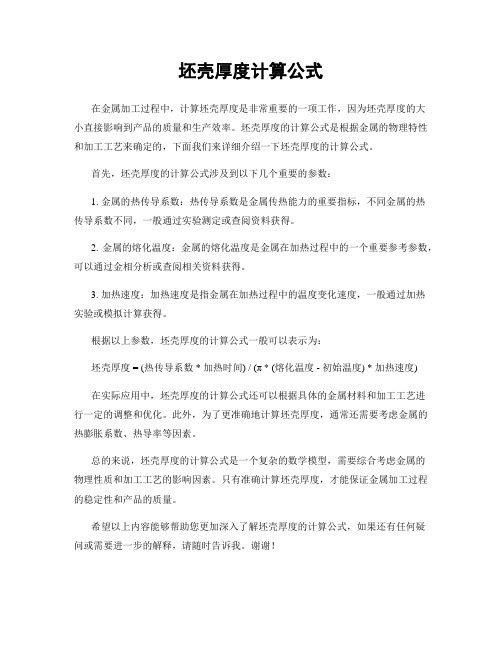

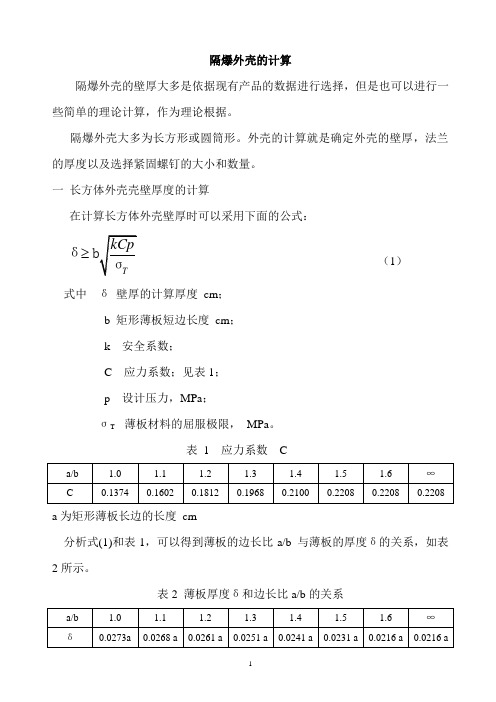

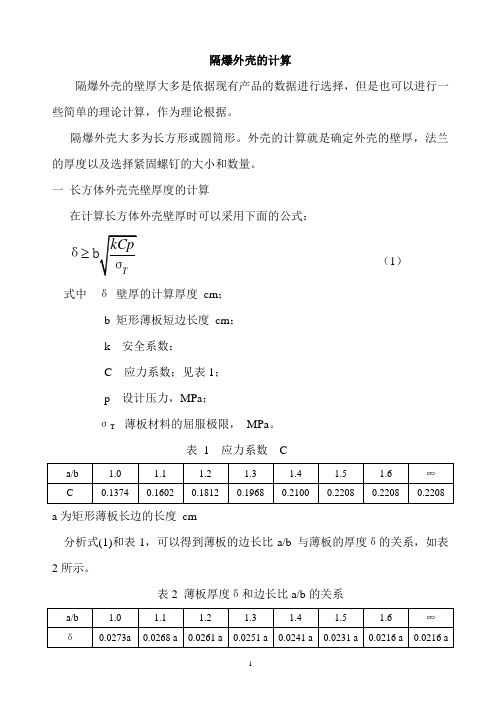

一长方体外壳壳壁厚度的计算在计算长方体外壳壁厚时可以采用下面的公式:δ(1)式中δ壁厚的计算厚度cm;b 矩形薄板短边长度cm;k 安全系数;C 应力系数;见表1;p 设计压力,MPa;σT 薄板材料的屈服极限,MPa。

表1 应力系数 Ca为矩形薄板长边的长度cm分析式(1)和表1,可以得到薄板的边长比a/b 与薄板的厚度δ的关系,如表2所示。

表2 薄板厚度δ和边长比a/b的关系按照表2数据,可以画出长方形薄板的边长比与厚度的关系曲线,如图1所示。

图1 长方形薄板的边长比与厚度的关系曲线从图1中可以看出,长方形薄板的厚度δ随边长比a/b的增加而呈非线性地减小。

当边长比a/b=1.0,也就是说,在正方形时,薄板的厚度最大,δ=0.0237a;当边长比a/b=1.5时,薄板的厚度δ=0.0231a,此时的厚度为正方形的85%。

在长方形隔爆外壳的设计中,通常认为,长方形外壳的大侧面的长边a 与短边b之比约为3/2,是一种比较合理的结构比例,而外壳的厚度(小侧面,第三边)应该根据内部安装元器件的尺寸来确定。

在计算外壳壁厚时,只要计算得大侧面的厚度,就可以基本上确定其他壳壁的厚度了,当然,也可以将所有的壳壁的厚度计算后得到一个合适的厚度。

举例说明:试计算外形尺寸为1000mm×750mm×350mm钢制结构(Q235-A)外壳壁厚1 计算底板(1000×750 大侧面)壳壁的厚度:查表1求C:a/b=1000/750=1.33,C=0.1990;另外,令p=1MPa、σT=240MPa,k=1.3,然后,将这些数值代入式(1),计算得到δ1=2.46cm。

2 计算顶板(750×350 小侧面1)壳壁的壁厚:查表1求C:a/b=750/350=2.1429,C=0.2208;另外,令p=1MPa、σT=240MPa,k=1.3,然后,将这些数值代入式(1),计算得到δ2=1.21cm 。

隔爆外壳的计算

隔爆外壳的计算隔爆外壳的壁厚大多是依据现有产品的数据进行选择,但是也可以进行一些简单的理论计算,作为理论根据。

隔爆外壳大多为长方形或圆筒形。

外壳的计算就是确定外壳的壁厚,法兰的厚度以及选择紧固螺钉的大小和数量。

一长方体外壳壳壁厚度的计算在计算长方体外壳壁厚时可以采用下面的公式:δ(1)式中δ壁厚的计算厚度cm;b 矩形薄板短边长度cm;k 安全系数;C 应力系数;见表1;p 设计压力,MPa;σT 薄板材料的屈服极限,MPa。

表1 应力系数 Ca为矩形薄板长边的长度cm分析式(1)和表1,可以得到薄板的边长比a/b 与薄板的厚度δ的关系,如表2所示。

表2 薄板厚度δ和边长比a/b的关系按照表2数据,可以画出长方形薄板的边长比与厚度的关系曲线,如图1所示。

图1 长方形薄板的边长比与厚度的关系曲线从图1中可以看出,长方形薄板的厚度δ随边长比a/b的增加而呈非线性地减小。

当边长比a/b=1.0,也就是说,在正方形时,薄板的厚度最大,δ=0.0237a;当边长比a/b=1.5时,薄板的厚度δ=0.0231a,此时的厚度为正方形的85%。

在长方形隔爆外壳的设计中,通常认为,长方形外壳的大侧面的长边a 与短边b之比约为3/2,是一种比较合理的结构比例,而外壳的厚度(小侧面,第三边)应该根据内部安装元器件的尺寸来确定。

在计算外壳壁厚时,只要计算得大侧面的厚度,就可以基本上确定其他壳壁的厚度了,当然,也可以将所有的壳壁的厚度计算后得到一个合适的厚度。

举例说明:试计算外形尺寸为1000mm×750mm×350mm钢制结构(Q235-A)外壳壁厚1 计算底板(1000×750 大侧面)壳壁的厚度:查表1求C:a/b=1000/750=1.33,C=0.1990;另外,令p=1MPa、σT=240MPa,k=1.3,然后,将这些数值代入式(1),计算得到δ1=2.46cm。

2 计算顶板(750×350 小侧面1)壳壁的壁厚:查表1求C:a/b=750/350=2.1429,C=0.2208;另外,令p=1MPa、σT=240MPa,k=1.3,然后,将这些数值代入式(1),计算得到δ2=1.21cm 。

模具尺寸与厚度计算

產品(制件)尺寸 (mm) < 20

20 ~ 60

60 ~ 80 80 ~ 300 300 ~ 600

安全距離(mm)

25 30 35 40 45

註:在估算模仁尺寸時必須先將産品尺寸設定爲整數(模仁尺寸 最好爲整數),也應該根據産品結構的難易程度來調整安全距離, 因此安全距離並非定值;可根據產品尺寸与難易度做調整。 6

•

11、现今,每个人都在谈论着创意,坦白讲,我害怕我们会假创意之名犯下一切过失。21.8.2121:05:4821:05Aug-2121-Aug-21

•

12、在购买时,你可以用任何语言;但在销售时,你必须使用购买者的语言。21:05:4821:05:4821:05Saturday, August 21, 2021

按照:母模0.8、公模1.2、來計算

7

•

9、我们的市场行为主要的导向因素,第一个是市场需求的导向,第二个是技术进步的导向,第三大导向是竞争对手的行为导向。21.8.2121.8.21Saturday, August 21, 2021

•

10、市场销售中最重要的字就是“问”。21:05:4821:05:4821:058/21/2021 9:05:48 PM

•

15、我就像一个厨师,喜欢品尝食物。如果不好吃,我就不要它。2021年8月下午9时5分21.8.2121:05August 21, 2021

•

16、我总是站在顾客的角度看待即将推出的产品或服务,因为我就是顾客。2021年8月21日星期六9时5分48秒21:05:4821 August 2021

•

17、利人为利已的根基,市场营销上老是为自己着想,而不顾及到他人,他人也不会顾及你。下午9时5分48秒下午9时5分21:05:4821.8.21

计算题例题及公式.doc

计算题1.>某板坯连铸机拉坯速度为2.0m/min,出结晶器的安全坯壳厚度为12mm,结晶器冷凝系数为20mm/,求该铸机的结晶器长度。

答案:解:l=V([δ]/K)2+100=(15/20)2×2000+100=820mm答:该铸机的结晶器长度为820mm。

2.>已知铸坯断面尺寸是250mm×1500mm,拉速是1.3m/min,比水量是11/kg,取凝固系数k=28,计算液芯深度?(结果保留二位小数)答案:解:根据公式:L=(D/K)2×V=(125/28)2×1.3=25.91m答:液芯深度为25.91m。

3.>一台断面200mm×1250mm单流铸机,平均拉速为0.9m/min,铸坯理论比重7.8t/m3,铸机平均作业率为85%,求该铸机的年产量多少?(保留一位小数)答案:解:G=0.2×1.25×0.9×60×24×85%×7.8×365=784063.8t答:该铸机的年产量为784063.8t。

4.>已知铸坯的断面为150mm×150mm,拉速为1.4m/min,二冷却水的耗水量为270L/min,求该铸机二冷区的冷却强度。

(已知铸坯的比重为7.6t/m3)答案:解:G=Q/(FVγ)=270/(0.15×0.15×1.4×7.6×103)=1.13kg/t5.>已知铸坯的名义宽度为1000mm,结晶器下口宽度为1005mm,上口宽度为1015mm,求宽度方向的锥度值是多少?(计算结果保留三位小数点)答案:解:锥度值=(上口宽度-下口宽度)/下口宽度×100%=0.995% 6.>某厂二月份产坯20418t,浇钢98次,中间包浇注时间累计为496小时45分钟,若每次浇注的生产准备时间平均为:开浇前,中间包在中间包车就位装定径水口、吊包盖,中间包在线对中,共计30分钟,最后一流浇毕,至最后一根铸坯离线计15分钟,求该机二月份的作业率。

连铸有关计算

1.2 凝固距离的计算

经硫印检验发现铸坯表皮以下有裂纹,也可以用 凝固定律计算出裂纹距离结晶器液面的距离,进而找 出二冷区的问题。

例2 在铸坯表面以下90mm处出现裂纹,当时的拉速 是1.2m/min,凝固系数为 K凝 =26mm / min1/2 ,那么计算 发生裂纹的位置?

解:根据凝固定律公式 K凝 L/Vc 所以

所以铸坯长14.37m才能完全凝固

1.4 平均拉坯速度的计算

根据安全坯壳厚度,可以推出提高拉速的潜力。 例4 已知铸坯断面150mm×150mm,K凝 =20mm / min1/2 , 铸坯出结晶器的下口安全厚度为 12mm , 结晶器的有效长度为700mm,求拉坯速度?

解:结晶器的有效长度 根据凝固定律 可以推出

T(进站)=T(出站)+T3=1561+37=1598℃ 出钢过程温降51℃,T1=51℃,钢水镇静10min,温 降为0.4 ℃/min,T2=10X0.4=4℃,所以出钢温度为

T(出钢)=T(进站)+T1+T2=1598+51+4=1653℃

从上题可以看出,出钢温度是由浇注温度逆推得到

关于夹杂物上浮时间的计算和二冷区配水计算相

例3 断面为210mm ×1250mm板坯,拉坯速度为 0.95mm/min,均衡不变,凝固系数为 K =27mm / min1/2 凝 求液心长度?

解:到完全凝固,坯壳厚度等于坯厚的一半,

即:

D/2

2

, 根据

L ( / K凝 ) Vc

2 2

L液 =(D/2K凝)Vc (210/ 2 27) 0.95 14.37m

连铸有关计算

连铸计算大致可以归结为以下几种类型:

连铸工(中级)复习题(板坯连铸)

一、填空题:1、内生夹杂,主要是指出钢时,加铁合金的脱氧产物和浇铸过程中空气中氧的二次氧化物。

2、连铸坯切割有机械切割和火焰切割。

3、钢水中2[Al]+3[FeO]→(Al2O3)+3[Fe]的反应是放热反应。

4、浇注过程中水口堵塞分两种,一是冷钢堵塞,一是夹杂堵塞。

5、钢包保护套管(长水口)的作用是防止钢水飞溅和防止钢水二次氧化。

6、Q195钢种代号中的195是指钢的屈服强度。

7、铸坯菱变属于铸坯形状缺陷。

10、电磁搅拌技术和轻压下技术可以减轻铸坯的中心疏松和中心偏析等内部缺陷。

11、钢水凝固过程的收缩包括液态收缩和固态收缩。

12、结晶器保护渣三层结构包括粉渣层、烧结层、液渣层。

13、连铸机使用的冷却水包括机械闭路水和开路水。

14、连铸生产过程中的三大工艺制度包括温度制度、拉速制度、冷却制度。

15、结晶器的主要振动参数包括振频和振幅。

16、钢按其含碳量不同,可以分为高碳钢、中碳钢、低碳钢。

17、铸坯鼓肚属于铸坯形状缺陷。

18、铸坯中的非金属夹杂按生成方式可以分为内生夹杂和外来夹杂。

19、结晶器保护渣熔化特性包括熔化温度和熔化速度。

20、结晶器保护渣的碱度是指CaO和SiO2的比值。

21、1#板坯铸机机型为全弧形连铸机,两机两流;2#板坯铸机机型为直弧形连铸机,一机一流。

22、铸坯主要表面缺陷有纵裂纹、横裂纹、龟裂、结疤、重皮、夹渣。

23、人工清理时,火焰枪口与板坯预热时角度为40º左右,与板坯清理时角度为25~30º。

24、1#板坯喷印机的喷印周期为130秒。

25、每块铸坯共有11个喷印字符。

26、铸坯摊检一般需要冷却24~36小时。

27、铸坯高温延性温度为900~700℃。

28、铸坯行与行之间应间隔1.5米以上。

29、一般情况下,宽度允许公差为±10mm,厚度允许公差为±5mm。

30、1#板坯设计铸坯宽度为750~1350mm,2#板坯设计铸坯宽度为900~1350mm,厚度均为200mm。

连铸机主要参数的确定

T

0.3

f

其中:G:钢包容量(t) f: 铸坯质量系数;其值为10-15 。

1.连铸机的生产能力

浇铸能力Q: 指每分钟注入结晶器内的钢水重量

Q n F vg

式中:n: 铸机流数 F:铸坯断面积;m2 vg:拉坯速度;m/min γ :铸坯比重;普碳钢7.8t/m3

2)连铸机的作业率η

2 lm H 2 H R V 2 2 k 2

Lc >Le

即:

2.液心矫直弧形半径的计算

1)因固相矫直不可能实现高拉速,为提高铸机生产能 力,提出带液矫直方法。 2)随着拉速的提高,连铸坯带液心通过矫直点,而两 相区界面坯壳的强度和允许应变极低,如果采用单 点矫直,势必产生内裂。因此,开发了多点矫直技 术,将总的应变分散 到每一矫直点的应变分量中去。

理想弯曲变形

• 内弧坯壳伸长 • 外弧坯壳缩短 • 中性轴线与几何中心重合,长度不变

• 矫直变形时内弧坯壳两相区为 易裂区

矫直应变 计算

BC AB 1 0 0 % AB 由图可知 H AB R0 2 BC R0 AB BC H 由于 R0 2 H 2 R0

若取 [ ]2 则 Lc H H k 2 v 2 R0 [ ]2 [ ]2 [ ]2 0.1 0.2%

经过验证带液心一点矫直可 能出现裂纹/出现很大的弧形 半径

液心多点矫直

模型

取任意 两个矫 直段分 析

BC AB k 1 100% AB H AB Rk k k 2 H BC Rk 1 k 1 k 1 2 Rk k Rk 1 k 1

隔爆外壳的计算

隔爆外壳的计算隔爆外壳的壁厚大多是依据现有产品的数据进行选择,但是也可以进行- 些简单的理论计算,作为理论根据。

隔爆外壳大多为长方形或圆筒形。

外壳的计算就是确定外壳的壁厚,法兰的厚度以及选择紧固螺钉的大小和数量。

一长方体外壳壳壁厚度的计算在计算长方体外壳壁厚时可以采用下面的公式:(1)式中5壁厚的计算厚度cm;b矩形薄板短边长度cm;k安全系数;C应力系数;见表1;p设计压力,MPa;(T T薄板材料的屈服极限,MPa表1应力系数Ca/b 1.0 1.1 1.2 1.3 1.4 1.5 1.6OO C0.13740.16020.18120.19680.21000.22080.22080.2208 a为矩形薄板长边的长度cm分析式(1)和表1,可以得到薄板的边长比a/b与薄板的厚度5的关系,如表2所示。

表2薄板厚度5和边长比a/b的关系a/b 1.0 1.1 1.2 1.3 1.4 1.5 1.6OO50.0273a0.0268 a0.0261 a0.0251a0.0241a0.0231a0.0216a0.0216 a按照表2数据,可以画出长方形薄板的边长比与厚度的关系曲线,如图1所示图1长方形薄板的边长比与厚度的关系曲线从图1中可以看出,长方形薄板的厚度5随边长比a/b的增加而呈非线性地减小。

当边长比a/b=1.0,也就是说,在正方形时,薄板的厚度最大,5 =0.0237a; 当边长比a/b=1.5时,薄板的厚度5 =0.0231a,此时的厚度为正方形的85%。

在长方形隔爆外壳的设计中,通常认为,长方形外壳的大侧面的长边a与短边b之比约为3/2,是一种比较合理的结构比例,而外壳的厚度(小侧面,第三边)应该根据内部安装元器件的尺寸来确定。

在计算外壳壁厚时,只要计算得大侧面的厚度,就可以基本上确定其他壳壁的厚度了,当然,也可以将所有的壳壁的厚度计算后得到一个合适的厚度。

举例说明:试计算外形尺寸为1000mm x 750mm x 350mm钢制结构(Q235-A )外壳壁厚1计算底板(1000x 750大侧面)壳壁的厚度:查表1求C: a/b=1000/750=1.33, C=0.1990;另外,令p=1MPa、° T=240MPa, k=1.3,然后,将这些数值代入式(1),计算得到5 1=2.46cm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

坯壳厚度计算公式

坯壳厚度计算公式在工程设计和制造中非常重要,用于确定物体的壳体的厚度。

下面是一个非常常见的坯壳厚度计算公式:

T = (P * R) / (2 * S * σ)

其中,

T是坯壳的厚度(单位:米),

P是压力(单位:帕斯卡,Pa),

R是半径(单位:米),

S是允许应力(单位:帕斯卡,Pa),

σ是材料的应力(单位:帕斯卡,Pa)。

这个公式被广泛应用于压力容器、锅炉、管道等设备的设计和制造,并且需要根据具体的设计要求和材料特性来确定参数值。

下面是一些相关参考内容,可以帮助理解和应用这个坯壳厚度计算公式:

1. 《压力容器设计手册》(Pressure Vessel Design Manual),

作者:Dennis R. Moss,Michael M. Basic。

这本手册是压力容

器设计的权威参考书籍,其中包含了详细的坯壳厚度计算公式的推导和应用案例。

2. 《压力容器设计与制造技术》(Pressure Vessel Design and Manufacturing Technology),作者:鲍大海。

这本著作是国内一本经典的压力容器设计和制造的教材,其中介绍了坯壳厚度

计算公式的应用方法和注意事项。

3. 学术论文和研究报告。

在相关的学术期刊和会议上,很多研究人员会发表关于坯壳厚度计算公式的研究成果,这些文献可以提供理论和实践方面的参考。

4. 国家标准和行业规范。

在不同国家和地区,压力容器、锅炉、管道等设备的设计和制造都需要符合相应的标准和规范。

这些标准和规范中通常包含坯壳厚度计算公式的详细规定,例如美国的ASME标准、欧盟的PED指令等。

5. 工程软件和计算工具。

现代化的工程设计和制造过程中,很多软件和计算工具可以帮助进行坯壳厚度的计算。

这些软件通常结合了相应的材料性能和设计标准,能够根据输入的参数快速计算出坯壳的厚度。

需要注意的是,坯壳厚度计算公式是根据理论推导得到的简化模型,实际工程设计和制造中还需要考虑很多其他因素,例如焊接接头的强度、材料的疲劳性能、工艺要求等。

因此,在实际应用中,还需要根据具体情况进行修正和调整。