模具设计结构标准

1哈夫结构的模具设计规范

1哈夫结构的模具设计规范哈夫结构是一种常用的模具结构,其设计规范对模具的性能和质量有着重要的影响。

以下是一些常见的哈夫结构模具设计规范:1.模具材料选择:模具通常使用高强度、高硬度的合金钢作为材料,以保证模具的使用寿命和抗磨性能。

常用的材料有SKD61、S136等。

2.模具结构设计:模具的结构设计应符合工艺要求,尺寸要合理,有利于模具的加工和装配。

同时,模具的结构应尽量简洁,避免出现结构复杂、不必要的部件,以节省材料和制造成本。

3. 模具零件加工精度:模具的零件加工精度对于模具的使用寿命和产品质量有着重要的影响。

通常情况下,模具的精度要求在±0.02mm以内,有些高精度模具的精度要求甚至可以达到±0.01mm。

4.模具表面处理:模具的表面处理对于产品的表面质量和耐磨性有着重要的影响。

常见的模具表面处理方法有氮化、热处理和镀铬等。

其中,氮化可以提高模具的硬度和耐磨性,热处理可以改善模具的内应力和机械性能,镀铬可以提高模具的耐腐蚀性和表面质量。

5.模具冷却系统设计:模具的冷却系统对于模具的冷却效果和生产效率有着重要的影响。

冷却系统的设计应考虑到产品的形状和尺寸,合理设置冷却水道,以保证模具的冷却均匀性和高效性。

6.模具寿命预测和维护:模具的寿命预测和维护对于模具的使用寿命和工作效率有着重要的影响。

通过对模具的使用环境和工况进行分析,结合实际经验,可以预测模具的寿命,并制定相应的维护计划,延长模具的使用寿命。

7.模具检测和试模:在模具设计完成后,需要对模具进行检测和试模。

检测主要包括模具的尺寸、形状和表面质量等方面的检查,试模则是模具的实际生产测试,以验证模具设计的合理性和可行性。

总之,哈夫结构的模具设计规范包括模具材料选择、结构设计、零件加工精度、表面处理、冷却系统设计、寿命预测和维护、检测和试模等方面。

遵循这些规范,可以提高模具的性能和质量,提高生产效率和产品质量。

汽车模具结构设计标准有哪些

汽车模具结构设计标准有哪些

汽车模具的结构设计标准主要包括以下几个方面:

1. 制造材料选择:汽车模具需要选择高强度、耐磨损、耐腐蚀的材料,如优质合金钢、工具钢或工程塑料等。

2. 结构稳定性:模具在工作过程中需要承受较大的压力和冲击,因此需要保证其结构具有足够的刚性和稳定性,以确保模具的精度和寿命。

3. 表面质量要求:模具的表面质量直接影响到汽车零部件的外观和功能,因此需要保证模具加工的表面光洁度、平整度和精度满足要求。

4. 模具尺寸精度:对于汽车模具而言,尺寸精度是非常重要的指标之一,因为模具的精度直接决定了汽车零部件的装配性能和使用寿命。

5. 模具生产工艺要求:模具的生产工艺应该合理,方便制造、安装和维修。

同时,还需要考虑到模具的耐磨耐蚀性能和容易修复性。

6. 模具使用寿命要求:汽车模具在使用过程中需要经受大量的工作循环和冲击,因此要求具有较长的使用寿命,一般应能够达到百万次以上的冲击寿命。

7. 安全性要求:汽车模具的设计应考虑到安全因素,防止意外

发生。

例如,模具中应该设置防护装置,确保操作员的安全。

8. 维修与更换要求:汽车模具在使用过程中可能会发生磨损或损坏,因此需要设计方便的维修和更换方式,以减少停机时间和成本。

9. 环境保护:汽车模具的制造和使用应符合环保要求,尽量减少对环境的污染。

总结来说,汽车模具的结构设计标准涵盖了材料选择、结构稳定性、表面质量、尺寸精度、生产工艺、使用寿命、安全性、维修与更换以及环境保护等多个方面,以确保模具的质量和性能符合汽车制造的要求。

哈夫结构的模具设计规范

04

哈夫结构模具使用与维护

使用规范

哈夫结构模具应由专业人 员操作,非专业人员不得 随意操作。

严格按照模具的使用说明 进行操作,不得超负荷使 用。

使用前应检查模具是否完 好无损,如有损坏应及时 维修或更换。

使用过程中应保持模具的 清洁,避免杂物和污垢的 残留。

保养与维护

01

定期对哈夫结构模具进 行清洁和维护,保持其 良好的工作状态。

建筑领域

在建筑领域,哈夫结构可用于连接 不同部分的钢结构、钢筋混凝土等 材料,提高建筑的稳定性和安全性。

02

哈夫结构模具设计要点

材料选择

钢材

钢材是哈夫结构模具的主要材料, 其强度、耐磨性和耐腐蚀性是选

择的关键因素。常用的钢材有 45#、P20、718、738等。

铝材

铝材主要用于模具的外围框架和 其他非接触成型部分,优点是质 量轻、导热性好,易于加工和装

01

随着科技的不断进步,哈夫结构模具设计将朝着更加高效、智能、环保的方向 发展。

02

未来,哈夫结构模具设计将更多地应用数字化技术,如CAD、CAE、CAM等, 实现模具设计的快速、精确和自动化。

03

新型材料的应用也将成为哈夫结构模具设计的重要发展方向,如高分子材料、 金属基复合材料等,这些材料具有更高的强度、刚度和耐腐蚀性等优点,能够 进一步提高模具的使用寿命和性能。

配。

铜材

铜材主要用于模具的导柱、导套 等耐磨件,具有优良的耐磨性和

耐腐蚀性。

结构设计

分型面设计

哈夫结构的模具采用水平分型面,分型面应尽量简单、平整,便 于加工和装配。

哈夫块设计

哈夫块是哈夫结构模具的核心部分,应合理设计其尺寸、角度和位 置,以保证模具的开合和脱模顺畅。

模具结构设计规范 (封面和内容)

教育訓練講義之

版本

模具結構設計規范

頁次

7 OF 17

規范限制之內.母模折彎側在折彎成形允許的情況下.全部鑲滾針,對于較小的產 品折彎,可使用內導柱,在此也暫未羅列.對于外導柱長度限制,原則上不超過220. 對于產品成形較高的.應使用兩后導柱,上模座銑避位. 4.4.1.折彎模1.如附圖六,附圖七,附圖八,附圖九所示, 此為最常用折彎模結構,在公模結構形式中,設計者可按模具需求選用彈釘, 滑塊翅翅板等合理的脫料形式,注意,每個附圖公模兩端脫料形式,並非必須組合. (1) 上鎖板(Top Supporting Plate)代號P01A.其需求與否由設計者根據 模具高度作出選擇. (2) 上墊塊(Upper Parallel Block)代號:P02A.其需求與否由設計者根據 模上具高度作出選擇. (3) 上模座(Upper Die Set)代號:P03A. (4) 上墊板1(Upper Parattel Rlockimg Plate1)P04A (5) 公模(Upper Rrtainer)代號P05A (6) 上墊板2(Upper parallel Blockung plare2):P06A由設計者根椐模 具狀況作出選擇 (7) 上模零件代號從P07開始依序編號 (8) 下鎖板(Bottom Die Backing Plate)代號:D02A

教育訓練講義之

版本

模具結構設計規范

頁次

5 OF 17

(3) 模具結構圖必須帶圖框,圖框內必須包含以下內容:圖號.工序內容.素材 材質,厚度,閉模高度,設計人.設計日期.模板和備料零件材質,規格,數量, 下模組立圖, (4) 備料表和零件圖名稱使用代號. (5) 模板和零件代號中,D代表下模板或下模零件,P代表下模板或下模零件,對 于模板分塊式,應以板名未尾字母來區分,例如D05A. D05B. D05C.等在圖.

推板模具设计标准规范

推板模具设计标准规范推板模具设计是指在推板制造过程中,为了确保推板的质量和性能,制定的一系列设计标准和规范。

其主要目的是规范推板模具的设计和制造,保证推板的准确性、可靠性和稳定性,提高推板的使用寿命和效果。

以下是推板模具设计标准规范的主要内容:1. 模具结构设计:推板模具的结构设计应符合流线型原则,能够保证推板的稳定性和可靠性。

模具结构应合理,方便安装和拆卸,易于维修和调整。

2. 材料选择:推板模具的材料应选择高强度、耐磨损、耐腐蚀的材料,如优质合金钢。

材料的选择应根据推板的工作环境和要求进行合理搭配,以提高推板的使用寿命和效果。

3. 尺寸精度要求:推板模具的尺寸精度要求较高,应满足相关标准规范要求。

推板的尺寸精度包括平面度、直线度、圆度、同心度等要求,需要通过精确的加工和检测手段进行保证。

4. 表面处理要求:推板模具的表面应经过适当的处理,以提高表面硬度、抗腐蚀性和耐磨性。

常见的表面处理方法包括热处理、表面喷涂、电镀等。

5. 制造工艺要求:推板模具的制造工艺应符合现代工艺要求,结合先进的制造技术和设备。

制造过程应合理安排,严格控制工艺参数,确保推板的加工精度和质量。

6. 使用安全要求:推板模具的设计和制造过程中应注重安全性,避免对操作人员和设备造成伤害。

模具的结构应稳定,安装和拆卸过程中应注意安全,推板的使用和维修过程中应有明确的安全操作规范。

7. 检测和检验要求:推板模具的设计和制造过程中应包含严格的检测和检验环节。

模具的尺寸、表面质量和性能等要素应通过适当的检测手段进行验证,确保推板的质量达到标准要求。

总之,推板模具设计标准规范的制定是为了确保推板的质量和性能,提高推板的使用寿命和效果。

遵循这些标准规范,可以保证推板模具的设计和制造的准确性和可靠性,为推板制造业提供良好的基础。

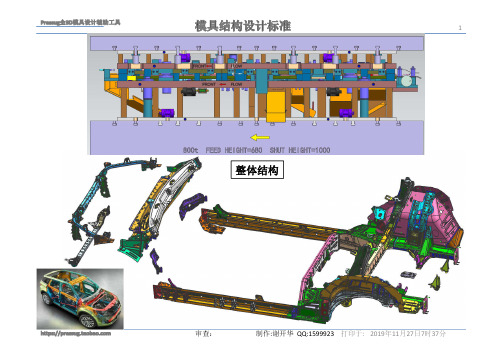

全3D模具结构设计标准(附图讲解)

整体结构01.上托板上下模码模槽宽按客户冲床标准取值,常用32mm/38mm/49mm码模范围100*100或以上,边到圆心50或以上所有正锁的氮气,等高,冲头等螺丝头,等高套筒,上托板要有贯通孔。

模具要有吊模块侧面要有起吊牙,模具1米以内用M20,1米~2米用M24,2米以上用M30起吊块托板要锣仿形缺口02.上垫脚垫脚正面要有吊牙,可共用锁模的牙垫脚太高时,需考虑从模座倒锁码模垫垫脚用M20螺丝其他可用M16所有氮气块,导柱让位,冲头螺丝过孔,尽量避开加工垫脚码模垫脚要有销钉固定。

成形和整形位置必需要有垫脚支撑所有垫脚要防呆对于成型处的氮气固定板,必须要与垫脚一样高,要打死03.上模座垫脚的销针,需止付螺丝防掉所有外限位柱,要有上垫脚顶死,直径50~100尽量大安全区域垫脚要顶死用于机台上修模放支撑柱。

上模座锁到垫脚的螺丝不能够有零件挡住侧面要有起吊牙,模具1米以内用M20,1米~2米用M24,2米以上用M30,板厚100以上用M36模具起吊牙位置要尽量分中,并且不干涉到上垫脚大模座所有打死块,限位柱,要铣准深底平04.上垫板/上夹板上夹板的螺丝边钉要用%10或以上,尽可能用M12,螺丝也要防呆。

螺丝深度+3mm放弹簧垫。

每块上夹板边钉错开5MM以上防呆。

边钉要有防掉止付螺丝。

上垫板做到12-15mm左右成型公座子用键定位,所有键开明键无侧向力的座子可以用销钉定位切边冲与圆冲夹板夹持厚度为冲公长度1/3,通常为30MM厚。

对于圆冲头可以考虑夹持超过一半夹板切边的地方不打死,可以磨掉1.0mm,成型处要打死05.切边冲头有侧向力的必须要有靠刀顶针的止付螺丝尽量不要冲头磨减力角斜度,段差1~2倍料厚。

冲头切入下模刀口6~8mm切入太少会造成废料堵在刀口超3片画冲头补强优先考虑方便线割和研磨,没办法才可选用CNC或电火花所有切边冲头要做顶废料针。

切边冲头孔边到外形边8~10mm或以上,如果做不到就要做补强上锁螺丝或冲头上攻牙锁.跟固定螺丝共用。

汽车模具结构设计标准规范

汽车模具结构设计标准规范

汽车模具结构设计需要遵循一定的标准规范,以确保其质量和安全,具体要求如下:

1. 尺寸标准:模具尺寸应符合汽车零部件的尺寸要求。

参考汽车零部件的图纸和技术要求,确保模具的尺寸精度满足设计标准。

2. 材料要求:模具材料应选择高强度、高硬度和耐磨损的材料,如合金钢、硬质合金等。

材料的选择应满足使用寿命和使用环境的要求。

3. 结构设计:模具的结构设计应合理,确保其刚度和稳定性。

模具应易于加工和组装,并且便于维护和维修。

模具的零件要求尽量简化,以降低生产成本。

4. 冷却系统:模具应设计合理的冷却系统,以确保汽车零部件在注塑过程中能够快速冷却并保持一定的温度控制。

5. 注塑工艺要求:模具设计应考虑汽车零部件的注塑工艺要求,如射胶系统、射胶口的设置、充模比例等。

确保汽车零部件的质量和表面质量满足设计要求。

6. 模具的标准件选用:模具应尽量选用标准件进行设计和组装,并确保标准件的质量和可靠性。

7. 强度和刚度计算:模具结构应进行强度和刚度计算,确保其

能够承受正常工作状态下的载荷和应力,并防止变形。

8. 表面处理:模具的表面处理应根据汽车零部件的要求进行选择,如电镀、喷涂等。

确保汽车零部件的表面质量和外观满足设计要求。

总之,汽车模具结构设计应符合汽车零部件的要求,并满足强度、刚度、耐磨性和可维护性等方面的要求,以确保模具在使用过程中的安全和稳定性。

同时,还需要考虑到生产工艺和成本等因素,综合各个方面进行设计,以提高汽车零部件的生产效率和质量。

冲压模具主流模具刀口镶件的设计标准和结构

冲压模具主流模具刀口镶件的设计标准和结

构

冲压模具是工业生产中常用的工具,在冲压过程中,模具刀口镶件的设计标准和结构是非常重要的因素。

以下是常见的设计标准和结构:

1.尺寸设计标准:刀口的长度、宽度、深度需要严格按照设计要求来进行控制,以确保压制出来的产品符合规格。

2.表面质量要求:因为刀口是直接接触产品的部分,所以它的表面质量要求很高。

在设计时需要确保刀口的表面光滑且平整,不能有毛刺和刮痕等瑕疵。

3.硬度要求:由于模具长时间使用时会受到挤压和磨损等影响,刀口镶件的硬度需要达到一定的标准。

通常使用淬火、高频淬火等工艺来提高其硬度。

4.结构设计:常用的刀口镶件结构有整体式、多块式和可调式等。

根据实际生产需求和成本预算,选择不同结构的刀口镶件。

5.材料选择:根据生产要求选择不同材质的刀口镶件,如钢、硬质合金等。

总之,刀口镶件的设计在冲压模具中是非常重要的环节。

合理的刀口设计可以提高生产效率,降低成本,保证产品品质。

模具结构设计

VS

详细描述

锻造模具结构设计需要考虑锻造工艺参数 、锻造材料特性、模具寿命和制造成本等 因素。在设计中,应注重优化模膛设计、 导向装置、顶出装置等部分,以确保锻造 生产的顺利进行和产品质量。

05

模具结构设计软件与应用

CAD/CAE/CAM技术在模具结构设计中的应用

01

CAD(计算机辅助 设计)

利用CAD软件进行模具的三维建 模,实现模具零件的精确设计和 定位。

低热膨胀系数

模具材料的热膨胀系数应尽可能小,以减小 温度变化对模具尺寸的影响。

04

模具结构设计实例分析

注塑模具结构设计实例

总结词

注塑模具结构设计是模具设计中的重要一环,需要考虑多方面因素,如塑考虑塑料的收缩率、流动性、结晶性等特性,以及模具的强度、刚度、寿命等因素。同时, 还需要考虑注塑机参数,如注射量、注射压力、模具安装尺寸等。在设计中,应注重优化浇注系统、冷却系统、 顶出系统等部分,以提高生产效率和产品质量。

浇注系统设计

浇注系统是模具的重要组成部分,其 设计的好坏直接影响到制品的质量和 生产效率。

浇注系统的结构形式有多种,应根据 制品的大小、形状和材料特性选择合 适的结构形式。

浇注系统的设计应遵循“快速、等高 、等流量”的原则,确保金属液能够 均匀地充满型腔。

浇注系统的尺寸和位置对制品的尺寸 精度和模具的加工制造也有很大影响, 需要仔细考虑。

02

CAE(计算机辅助 工程)

通过CAE技术对模具结构进行有 限元分析,预测模具的应力分布、 变形和寿命等性能。

03

CAM(计算机辅助 制造)

将模具设计数据导入CAM软件, 生成数控加工代码,控制机床完 成模具的加工制造。

常用模具结构设计软件介绍

模具设计标准

Subject :一、(一).排位1.根据产品大小、结构等因素确定模穴,如1X1、1X2、1X3、1X4、1X8、1X16 等。

2.当几个产品出在同一套模具中时,考虑进胶的均匀性。

应将大的产品排在中间位置,小的产品置于两边。

3.当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅。

4.一模多穴模具中,当有镶拼、行位等结构时,不得使其发生干涉。

5.排位时应综合模具每一方面,对流道,是否镶拼、行位、顶出、运水等结构要有一个全局性思考。

6.排位时以产品零线为定位基准。

当一模出一件时,可以考虑以产品对称方向外形分中。

(二)、模具系统设计【模具系统设计程序】浇注系统内模结构行位系统顶出系统冷却系统导向定位系统排气系统模胚结构件。

说明﹕在具体的模具设计过程中﹐不一定会严格遵守此程序﹐通常我们要返回上一步甚至上几步﹐修改部分数值﹐直至最后确认。

1﹑浇注系统浇注系统由主流道﹑分流道﹑冷料井和浇口等部分组成。

在设计浇注系统时,要考虑: 制品最主要的要求是什么?外观还是强度或是尺寸精度,找出最主要的矛盾,设计时,立足主要矛盾,同时,在不与主要矛盾发生冲突的前提下,改善其它次要矛盾,要做到进浇的均匀与顺畅。

1.1.主流道主流道一般为圆锥形,角度2~4o1.2.分流道1.2.1 .分流道的形状有圆形﹑梯形等几种,从减少压力和热量损失的角度来看, 圆形流道是最优越的流道形状。

当分型面是平面或者曲面时,一般采用圆形流道;细水口模,选用梯形流道,当流道只开在前模或者后模时,则选用梯形流道。

1.2.2.布置一模多腔的流道时,应充分考虑进浇的均匀性,尽可能做到平衡进浇。

1.2.3.设计分流道大小时,应充分考虑制品大小,、壁厚、材料流动性等因素,流动性不好的材料如PC料其流道应相应加大,并且分流道的截面尺寸一定要大于制品壁厚,同时应选适合成形品形状的流道长度。

流道长则温度降低明显,流道过短则剩余应力大,容易产生“喷池”,顶出也较困难。

汽车模具结构设计标准最新

汽车模具结构设计标准最新

汽车模具结构设计标准是指汽车模具设计中应遵循的规范和技术要求,它对模具的结构设计、尺寸规范、材料选用、加工工艺等方面进行了详细的规定。

下面简要介绍一些最新的汽车模具结构设计标准。

首先是模具的结构设计要符合汽车制造工艺,确保模具能够满足汽车零部件的加工要求。

模具的结构必须具备足够的刚性和稳定性,以确保模具在加工过程中不会产生形变或振动。

其次是模具的尺寸规范,这包括模具整体尺寸和零件的尺寸精度。

模具的整体尺寸应符合设计要求,能够与汽车生产线上的其他设备配合良好,能够顺利进行组装和拆卸。

零件的尺寸精度要求高,要能够满足汽车零部件的装配要求,确保零件的互换性和配合性。

再次是模具的材料选用,汽车模具一般采用高强度、高硬度的材料,如优质合金钢、工具钢等。

选材时要考虑到材料的耐磨性、强度、韧性等因素,以确保模具在长时间使用过程中不会出现断裂或变形等故障。

最后是模具的加工工艺,包括模具的加工工艺流程和加工精度控制等方面。

模具制造必须按照严格的工艺流程进行,包括开料、车削、铣削、热处理等环节,以确保模具的质量和精度。

同时,还需要采取一些特殊的加工工艺,如电火花加工、线切割等,以满足复杂零部件的加工要求。

综上所述,汽车模具结构设计标准的最新要求是要求模具具备良好的结构设计、尺寸规范、材料选用和加工工艺等方面的要求,以确保模具能够满足汽车零部件的加工要求,提高汽车生产效率和产品质量。

汽车模具设计人员在设计过程中应严格遵循这些标准,不断创新和改进,提高模具的品质和竞争力。

模具上下模座设计标准要求

模具上下模座设计标准要求

模具上下模座设计是模具设计中的重要一环,对于模具的性能和使用寿命有着很大的影响。

下面是模具上下模座设计的一些标准要求:

1. 尺寸精度要求:模具上下模座的尺寸精度要达到工艺要求的精度,一般要求在0.1mm以内。

精度要求高,可以采用数控机床进行加工,确保模具上下模座的尺寸精确。

2. 材料选择:模具上下模座的材料要选择高强度、高硬度、高耐磨性的材料,如合金工具钢、合金硬质合金等,以提高模具的使用寿命和耐磨性。

3. 设计结构合理:模具上下模座的设计结构要合理,要确保模具在使用过程中不易变形和失配,能够稳定地固定上下模具。

4. 油腔、排气孔设计:模具上下模座中需设置油腔和排气孔,以保证模具的润滑和顺畅排气,并防止模具在使用过程中产生过热和粘连的现象。

5. 安装便捷:模具上下模座的安装要方便、快捷,可采用螺纹连接或快速换模结构,以提高模具的换模效率。

6. 导向结构设计:模具上下模座的导向结构要设计合理、刚性好,以确保模具在工作过程中运动平稳,提高模具的定位精度和加工精度。

7. 冷却系统设计:模具上下模座中需设置冷却系统,以及时、均匀地冷却模具,提高模具的使用寿命和加工效率。

8. 防撞设计:模具上下模座要设计防撞结构,以保护模具的工作表面不受损伤,降低模具的维修成本。

总之,模具上下模座设计的标准要求涉及尺寸精度、材料选择、结构合理性、油腔和排气孔设计、安装便捷性、导向结构设计、冷却系统设计、防撞设计等多个方面,只有满足这些要求,才能保证模具的正常使用和长期稳定性能。

模具设计结构标准

兴旺模具模具设计结构标准一.产品排位1.1 产品的排位二.型芯尺寸结构2.1 型芯的设计三.冷却水道结构3。

1 冷却水道的设计原则四.流道结构4。

1 喷嘴与定位环4.2 流道的设计4.3 浇口的设计4.4 其它设计五.定位结构5。

1 模板的定位5。

2 镶针的定位六.开闭模控制结构6.1 小拉杆6.2 拉板6.3 尼龙扣七.滑块结构7。

1 滑块的设计7.2 滑块设计时应注意的问题7。

3 滑块的结构八.滑块镶拼结构8。

1 滑块镶拼的使用场合8。

2 滑块镶拼的几种结构8.3 滑块的导向8。

4 滑块压板设计8。

5 耐磨块的设计8.6 楔紧块的设计九.斜顶结构9.1 斜顶的设计原则9.2 斜顶的结构与参数9.3 斜顶设计时应注意的问题9。

4 斜顶导向9。

5 斜顶座十.顶出结构10.1 顶针顶出结构10。

2 司筒顶出结构10。

3 直顶顶出结构10。

4 顶块顶出结构10。

5 推板顶出结构10。

6 气顶顶出结构十一.模具加工及外观标准一.产品排位1.1产品的排位○,1一定要以节约为原则错误!应尽量避免滑块和斜顶产生多重角度,减少模具的加工难度。

错误!一模多腔时,应当优先考虑平衡排列,尽量减少流道的总长度保证塑料的流动性.错误!一模多腔时,当产品之间不通过流道时X、Y向之间的距离要保证在6~25mm,当产品之间过流道时X、Y之间的距离要保证在20~40mm。

二.型芯尺寸结构2.1型芯的设计错误!在保证强度的前提下,尽可能节约成本。

错误!型芯强度设计标准,如表:错误!当设计深腔模具时,高度大于150mm以上的桶形产品.应考虑原身留的形式,模板之间互锁来加强模具的强度(比如电池槽模具结构)。

错误!型芯订购公差标准:当型芯用硬料(需要热处理的钢材),未热处理之前加工时必须必须把长、宽、高方向各加大0。

5~1mm,以补偿热处理时产生的变形.错误!当用预硬料型芯或硬料型芯热处理回来后必须在磨床修平后加工(六面卡拐),公差如下表:错误!型芯螺丝的使用,当型芯的重量超出10kg时应当设计吊模螺丝。

模具上下模座设计标准是什么

模具上下模座设计标准是什么

模具上下模座是模具在使用过程中不可缺少的组成部分,它们起到了定位、支撑和固定模具的作用。

一般来说,模具上下模座的设计应符合以下标准:

1. 尺寸标准:模具上下模座的尺寸应与模具的尺寸相匹配,确保上下模具的配合良好,避免模具在使用过程中出现摩擦、卡死等问题。

尺寸标准一般参考国际或行业相关的标准规范,如DME(美国模具进出口有限公司)、HASCO(德国哈斯科有

限公司)等。

2. 材料标准:模具上下模座一般由高强度合金钢或高硬度不锈钢制成,具有耐磨、耐腐蚀等特点,能够承受模具使用过程中的高温、高压等环境。

常用的材料有SKD11、SKH51、

1.2343等,具体选择应根据模具的使用条件和要求决定。

3. 结构标准:模具上下模座的结构应简洁、合理,方便安装和拆卸,能够满足模具的定位、支撑和固定要求。

通常采用螺栓、挡圈等连接方式,能够灵活调整上下模之间的间隙和压紧力,以确保模具的精度和稳定性。

4. 表面处理标准:模具上下模座的表面一般要经过一定的处理,以提高其抗磨性和耐腐蚀性。

常见的表面处理方式有高温渗氮、硬质镀铬、喷涂涂层等,根据模具的使用条件和要求选择合适的处理方式。

5. 模具标准配件:模具上下模座还需要配备一些标准配件,如

导柱、导套、导向针等,以增加模具的稳定性和可靠性。

这些配件的尺寸、材料和安装方式一般要符合相关的标准规范。

总之,模具上下模座的设计标准包括尺寸标准、材料标准、结构标准、表面处理标准和模具标准配件等,通过符合这些标准,可以确保模具的质量和使用寿命,提高生产效率和产品质量。

注塑模具设计准则

注塑模具设计准则

注塑模具设计准则是指在注塑模具设计过程中应遵循的一些基本原则和规范。

以下是一些常见的注塑模具设计准则:

1. 外形设计:注塑模具的外形应简洁、美观,并符合产品的形状和尺寸要求。

同时要考虑模具的可加工性、装卸性和使用性。

2. 结构设计:注塑模具的结构应合理,包括模具底板、模具腔、模具芯、导向机构、顶出机构等。

要确保模具结构牢固、刚性好、使用寿命长。

3. 材料选择:注塑模具的材料要选用高强度、高硬度、耐磨损的工具钢或合金钢。

根据模具的使用要求和成本因素,可选择不同等级的材料。

4. 细节设计:注塑模具的细节设计要考虑产品的注塑工艺要求,包括料液流动、冷却、顶出等方面。

同时还要考虑模具的维修和维护便利性。

5. 冷却设计:注塑模具的冷却系统设计要合理,包括冷却通道的布置和尺寸、冷却介质的选择等。

要确保充分冷却,减少产品变形和缩短注塑周期。

6. 排液设计:注塑模具的排液设计要考虑产品的材料流动性和顶出力度,确保产品顶出顺利,避免产生空心、短斗等缺陷。

7. 模具加工精度:注塑模具的加工精度要达到产品的尺寸和表

面质量要求,确保产品的工艺性能和外观质量。

8. 模具标准化:注塑模具的设计要符合国际、行业和企业的标准要求,提高模具的互换性和通用性。

总之,注塑模具设计准则是按照工艺要求、产品要求和生产要求来合理设计模具的过程,以确保模具的质量、性能和寿命,提高生产效率和产品质量。

注塑模具认可标准

注塑模具认可标准目的:建立从模具结构、胶件质量及注塑成型工艺要求三方面认可模具的标准,据此对模具质量进行评估、打分,瞧不断提高模具质量;确保模具能正常投进生产,并生产出合格质量的胶件,满足产品设计的要求。

1、模具结构局部〔1〕模具材料①模胚各板材所用钢质不低于1050钢。

〔相当于日本王牌钢〕②胚司、边钉、回钉、中托司、中托边所用材料外表硬度不低于HRC60。

③啤ABS、HIPS料前模及前模镶件,用超级P20钢材〔如718、M238等〕。

后模用一般P20钢材〔如MUP、M202等〕,后模镶件用1050~1055钢或材质更好的钢材。

④啤PC、POM、PE等腐蚀性材料前后模及其镶件均需用420钢材〔如S136、M300、M310等〕。

⑤啤镜面模具所用钢材为420钢材〔如S136、M300、M310等〕。

⑥歪顶、摆杆外表硬度许多于HRC35,推板外表硬度许多于HRC28。

⑦要是客户指定应使用模具钢材时,模厂应满足客户要求。

〔2〕模具应具备结构①模具标识:模胚外应按客户要求打上文字。

模胚内按客户指定位置打上P/N号、胶件牌号,一模多腔应打上模腔号,多镶件应按设计要求打上镶件编号。

②模具应安装适宜的法兰圈,并开标准码模坑。

③三板模应安装扣锁并加锁钉,以及应安装拉料钩及水口板,先开弹圈。

④模具底板应开合格的顶棍孔,孔位置应符合顶出平衡要求。

⑤模具顶针板应装复位弹簧,合模时,前模板应先接触回针,否那么模具应先安装复位机构〔有行位结构的另行要求〕。

⑥行位结构。

✧行位运动应畅顺,接触面应开油槽。

✧行位上应安装使行位弹出作用之弹簧,并安装限位装置。

✧在高度方向运动之哈夫块共推出高度不能超过导滑槽长度的2/5。

⑦顶出机构。

✧顶针设置应使胶件脱模时不产生永久变形、顶白、不碍事塑胶件外瞧。

✧顶针机构应保证灵活、可靠、不发生错误动作。

✧顶针、司筒顶面非平面时,顶针、司筒应定位。

⑧底板上应均匀设置垃圾钉,垃圾钉高度应一致。

⑨4545或以上级大模应加设中托边,一套模中司筒数量到达或超过16支应增设中托边。

上下模板结构的模具设计规范

检查

定期对上下模板结构的模具进行检查,发现 损坏或异常情况应及时处理。

维修

如发现模具出现故障或性能下降,应及时进 行维修或更换相关部件。

05

CATALOGUE

上下模板结构安全规范

安全防护措施

防护栏和安全网

在模板边缘设置防护栏,并使用安全网将整个模板覆盖,以防止 人员和物料掉落。

防滑ቤተ መጻሕፍቲ ባይዱ施

在模板表面铺设防滑材料,防止操作人员滑倒。

安全事故处理

安全事故报告

一旦发生安全事故,应立即报告相关部门,并启动应急预案。

事故原因调查

对事故原因进行调查,分析事故原因,总结经验教训。

改进措施

根据事故调查结果,采取相应的改进措施,加强安全管理,防止类 似事故再次发生。

THANKS

感谢观看

03

CATALOGUE

上下模板结构制造规范

制造工艺流程

工艺流程规划

根据模具设计要求,制定合理的制造工艺流程,确保 模具加工的顺利进行。

加工设备选择

根据模具材料和加工精度要求,选择合适的加工设备 和工具。

加工顺序安排

合理安排各道工序的加工顺序,确保加工过程中的稳 定性和精度。

制造精度控制

精度标准制定

根据模具设计要求,制定制造精 度标准,确保模具达到预期的精 度要求。

加工参数控制

严格控制加工过程中的各项参数 ,如切削速度、进给量等,以减 小误差和提高加工精度。

测量与检验

采用高精度的测量设备和方法, 对模具各部分进行测量和检验, 确保满足精度要求。

制造质量检测

检测标准制定

根据模具的质量要求,制定相应的检测标准和方 法。

过程质量控制

模具设计理念与标准

模具设计理念与标准模具设计是制造业中重要的一环,其设计质量直接影响着产品的质量、成本和生产效率。

在模具设计时,不仅要考虑产品的形状和尺寸,还要考虑材料、工艺、机械性能等因素。

因此,模具设计必须遵循一定的理念和标准。

一、设计理念1.1 简约设计简约设计是指在模具设计时,尽可能做到简单、实用、高效,避免过多的复杂结构和工艺,最大程度地降低制造成本和维护成本,提高模具寿命和生产效率。

简约设计需要广泛应用现代设计软件和技术,使模具的设计和加工变得更加精确和高效。

1.2 精益生产精益生产是指在模具制造的过程中,通过精心设计、管理和实施,实现精益生产的目标:优化流程、降低成本、提高质量、增加价值。

在模具设计和制造过程中,应尽可能避免浪费,避免重复工作和不必要的加工。

1.3 高效能力高效能力是指模具设计和制造方面必须具备的快速、灵活、适应性强等能力。

在模具制造的不同阶段,应注重工作流程的协调和优化,使工作能够高效地进行,同时应考虑到模具的复用性和维修性,达到改进效益的最大化。

二、设计标准2.1 结构设计标准1)结构简单:尽量减少模具结构的复杂程度,实现模具的简单化设计,可降低成本,提高质量。

2)加工精度高:对模具重要的尺寸和加工精度需保证之高,这需要在设计中尽量少的尺寸分量和合理定义公差。

3)使用寿命长:模具制造时,应注意选择优质的材料进行制造,并采取适当的表面处理,保证模具具有较长的使用寿命。

2.2 加工工艺设计标准1)简单:鉴于模具复杂性和制作周期长,加工工艺应尽可能简单化、规范化和标准化。

2)高效能:采用新型的加工技术和工具,提高加工效率并减少相应的加工费用。

3)安全保障:在加工模具时,要采取安全、可靠的措施,确保工人的生命安全。

同时还要注意保护环境和防止污染。

2.3 装配设计标准1)装配精度高:制作时应注意精度控制,减少装配误差和间隙,以保证装配质量。

2)装配方便:装配时应方便检查和维修,尽量避免使用过多的特殊工具。

级进模模具设计标准

级进模模具设计标准引言级进模模具是一种常用于批量生产的模具设计形式。

它具有结构简单、生产效率高、成本低等优点,在多个行业中得到了广泛应用。

为了确保级进模模具的设计能够满足生产需求,需要遵循一定的设计标准。

本文将详细介绍级进模模具设计的标准要求和注意事项。

1. 设计规范1.1 结构设计级进模模具的结构设计应符合以下要求:•模具整体结构简单:模具应尽量减少零部件数量,简化结构,以提高制造效率和降低成本。

•模腔划分合理:根据产品的形状和尺寸要求,合理划分模腔,使之满足产品的加工需求。

•模腔间距适当:模腔之间应保持适当的间距,以便于模具的制造和使用。

•导向方式合理:模具的导向方式应选择合适的形式,以确保模腔的定位准确性和稳定性。

1.2 材料选择级进模模具的材料选择应满足以下要求:•耐磨性:模具材料应具有较高的耐磨性,以保证模具的使用寿命。

•硬度:模具材料应具有足够的硬度,以防止在使用过程中产生变形或磨损。

•导热性:模具材料应具有良好的导热性能,以便于热量的传导和分散。

•韧性:模具材料应具有一定的韧性,以防止在使用过程中出现断裂等问题。

1.3 管理要求级进模模具的设计还需要满足一定的管理要求:•标准化设计:级进模模具的设计应尽量遵循标准化设计,以便于制造流程的统一和生产效率的提高。

•文档管理:对级进模模具的设计文件应进行有效的管理,确保设计变更的及时更新和追踪。

•维护保养:对模具的维护保养工作应进行规范化管理,定期检查和维护模具,延长模具的使用寿命。

2. 设计流程级进模模具的设计流程可以分为以下几个步骤:2.1 产品分析在设计级进模模具之前,需要进行产品的详细分析。

分析产品的形状、尺寸、材料等特点,确定模具的基本要求和设计方案。

2.2 模腔划分根据产品的特点和生产需求,设计师需要合理划分模腔。

在划分过程中,需要考虑产品的形状、尺寸、生产效率等因素,确保模腔的布局合理。

2.3 结构设计在模腔划分完成后,设计师需要进行模具的结构设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具设计结构标准兴旺模具模具设计结构标准一.产品排位1.1 产品的排位二.型芯尺寸结构2.1 型芯的设计三.冷却水道结构3.1 冷却水道的设计原则四.流道结构4.1 喷嘴与定位环4.2 流道的设计4.3 浇口的设计4.4 其它设计五.定位结构5.1 模板的定位5.2 镶针的定位六.开闭模控制结构6.1 小拉杆6.2 拉板6.3 尼龙扣七.滑块结构7.1 滑块的设计7.2 滑块设计时应注意的问题7.3 滑块的结构八.滑块镶拼结构8.1 滑块镶拼的使用场合8.2 滑块镶拼的几种结构8.3 滑块的导向8.4 滑块压板设计8.5 耐磨块的设计8.6 楔紧块的设计九.斜顶结构9.1 斜顶的设计原则9.2 斜顶的结构与参数9.3 斜顶设计时应注意的问题9.4 斜顶导向9.5 斜顶座十.顶出结构10.1 顶针顶出结构10.2 司筒顶出结构10.3 直顶顶出结构10.4 顶块顶出结构10.5 推板顶出结构10.6 气顶顶出结构十一.模具加工及外观标准一.产品排位1.1产品的排位○1一定要以节约为原则○2应尽量避免滑块和斜顶产生多重角度,减少模具的加工难度。

○3一模多腔时,应当优先考虑平衡排列,尽量减少流道的总长度保证塑料的流动性。

○4一模多腔时,当产品之间不通过流道时X、Y向之间的距离要保证在6~25mm,当产品之间过流道时X、Y之间的距离要保证在20~40mm。

二.型芯尺寸结构2.1型芯的设计○1在保证强度的前提下,尽可能节约成本。

○2型芯强度设计标准,如表:产品尺寸(X、Y)产品与型芯边缘的距离(X、Y)产品与型芯边缘的距离(高度Z向)50以下15 25100以下20 25150以下25 30250以下30 35400以下35 40650以下40 45800以下45 50○3当设计深腔模具时,高度大于150mm以上的桶形产品。

应考虑原身留的形式,模板之间互锁来加强模具的强度(比如电池槽模具结构)。

○4型芯订购公差标准:当型芯用硬料(需要热处理的钢材),未热处理之前加工时必须必须把长、宽、高方向各加大0.5~1mm,以补偿热处理时产生的变形。

○5当用预硬料型芯或硬料型芯热处理回来后必须在磨床修平后加工(六面卡拐),公差如下表:尺寸范围长、宽尺寸公差高度尺寸公差0~400 +0.030 +0.1 0400以上+0.05○6型芯螺丝的使用,当型芯的重量超出10kg时应当设计吊模螺丝。

型芯固定螺丝的排布尺寸如下表:型芯长度型芯高度螺丝螺丝距边距均布螺丝数量150以下<150 M6 ≥15 4≥150 M8300以下<150 M8≥150 M10400以下<150 M10 ≥20 6≥150 M12600以下—M12 ≥25600以上—M16 8○7分模面设计注意事项□1分模面要沿胶位面拉伸,避免线或点封胶。

□2产品要是有较严格的外观要求时,后模部分的外观胶位要比前模稍小0.1~0.3mm。

□3如果分模面没有平面,必须设计时增加平面方便后续加工时,充当Z向基准。

□4分模面的选择必须考虑防止制品粘前模。

□5分模面的封胶位置宽度要保证在5~20mm之间,其它部分根据面积的大小逼空0.1~0.2mm(面积越大逼空深度越大)。

□6分模面在满足制品外观和结构装配时,尽量保持平整。

○8枕位、插穿位、碰穿位设计注意事项□1枕位设计时要考虑其强度,应避免宽度小于5mm的设计、枕位的封胶面留有5~20mm,其它部分逼空、枕位的斜度落差至少要保持0.5mm以上、枕位要避免45°以下的尖角产生。

□2插穿斜度要保持2°~5°、要是有较长的插穿胶位时要加油槽,防止插伤、碰到在胶位里的细小插穿面时,要采取镶件的形式。

□3碰穿设计要有较大面积时,留有5~10mm封胶面,其它部分避空,避空深度在0.1~0.15mm,同时要加设排气孔,防止困气。

○9型芯镶拼的选择。

以下几种情况,考虑镶拼。

□1整体加工困难。

□2排气不良,产品填充困难。

□3强度小、易损坏的部位。

□4前、后模细小的凸起部位。

□5镶拼时要注意几点:防止尖角的产生。

要有基准方便加工。

若是没有基准,必须在材料完整时把螺丝孔、顶针孔加工完毕。

型芯镶拼时要考虑其强度。

10型腔镶拼方式。

镶通、盲镶。

○挂台定位镶通优先使用。

挂台规格:宽度2mm、3mm、5mm,深度5mm。

销子定位适用于薄形镶件。

螺丝定位适用于大型镶件或盲镶。

11型芯的其它要求。

○□1型芯要统一倒角,1*45°、2*45°、3*45°根据尺寸大小而定。

□2型芯要在基准角打上统一标志、模具编号、部件名称。

□3后模型芯超出模架部分侧面应当避空0.5mm以上。

□4除封胶面外,可避空的部位都应避空,R角要尽可能的大,方便CNC加工。

三.冷却水道结构3.1 冷却水道的设计原则○1冷却水道防止漏水到型腔、不应影响工人在注塑时的操作,(模具在注塑机上一般放置都是基准角在上方,靠注塑机控制面板的一侧)因此在设计水道外接口时要以下顺序考虑:注塑机控制面板的另一侧、模具下方、控制面板一侧、模具上方。

○2快速接头必须沉入模板内,防止模具装卸时碰伤。

○3快速接头必须表面可见,易安装,如果不可见需要使用加长水嘴。

○4水孔距顶针、斜顶和镶件边的最小距离不小于5mm。

水孔间距与型腔之间的关系如下表:水孔径(d) 6 8 10 12 16水孔间距30 40 50 60 80水孔与型腔间距 1.6d水井直径16 20 24 28 34水嘴1/8in 1/4in运水直径密封圈标准密封圈槽加工标准内径胶圈直径内径外径深度∮6∮8∮2.8 14 1.6∮8∮12∮2.11 16 1.6∮10∮14∮2.413 21 1.8∮12∮16∮2.415 23 1.8∮16∮20∮2.419 27 1.8∮20∮25∮2.424 33 1.8∮24∮30∮329 38 2.4∮28∮35∮334 43 2.4∮34 ∮40∮348 42 2.4○5密封圈标准规格:○6密封圈安装。

中心离侧壁的距离应等于胶圈的外径。

○7三板模中,当流道直径较大时,要考虑在脱料板设计水路,用来冷却流道。

○8当型芯无法走水路时,要在型芯周围的模架上设计水路来冷却型芯。

○8滑块、斜顶胶位面积较大时要考虑设计水路。

四.流道结构4.1 浇口与定位环○1浇口不能安装在型芯面上、背板留有5mm即可,尽量减少浇口的长度。

○2为了保证浇口在模具中心位置,可考虑偏心设计,角度要小于20°.○3为了防止料把拉丝可在浇口底座位置镶一厚道为1mm的薄片。

○4浇口标准如下表:浇口直径最大径底座高度∮830 10∮1030 10∮1230 10∮1640 10∮2040 10○5定位环统一为外径100mm、内径70mm、厚度15mm。

模板沉入5mm,表面留有10mm。

如客户需要对应注塑机增加相应的定位环。

4.2 流道的设计○1常用的流道类型有圆形流道、梯形流道。

圆形流道一般在2~12mm之间变动,但是直径大于10mm时对流道性能的影响不大。

梯形流道多用于三板模和带有推料板的模具。

常用高度=2/3宽度,梯形斜顶一般取5°和10°,底部R=1.5mm,宽度4~12mm。

○2流道尺寸选用时按照下表:产品重量/g 直径/mm20以下 420~50 550~150 6150~450 8450~750 10750以上12○3流道的排列形式,尽可能保证流动的平衡性。

优先考虑使用I、H、X、S排列形式,如果这几种排列形式无法使用,在考虑其它排列(例如T形排列)。

○4当产品熔接痕较为明显或产品后续加工需要用到固定时,要考虑增加辅助流道加以改善。

○5所有流道必须开设冷料井。

冷料井长度要求是副流道的2倍。

4.3 浇口的设计○1浇口要设在胶位厚壁处、产品最容易清除的地方、尽量避免熔接痕的产生、避开薄弱的型芯。

○2浇口分为:直浇口、扇形浇口、潜浇口、环形浇口、牛角浇口、点浇口。

直浇口、扇形浇口厚度不得超出壁厚的1/3mm,牛角浇口、潜浇口、点浇口用于产品表面不允许有任何浇口痕迹。

五.定位结构5.1 模板的定位○1在模具上没有有效的斜面当定位时,为了防止错位,要增加定位销、大于4040以上的模具,要增加定位块、要求比较高的模具,要增加精密定位块。

定位销标准如下表:直径总高度安装螺丝拔拉螺丝∮16 30 M 4 M 5∮20 40 M 5 M 6∮25 50 M 6 M 8斜度定位块标准如下表:宽长总高安装螺栓拉拔螺纹定位斜度20 2023 M3 M 45°25304025 2528 M4 M 5 304030 2532 M5 M 6 3040精密直定位块标准如下表:长度厚度总宽度凸块宽度凹块宽度螺丝孔距安装螺丝38 13 46 22 22 22M6 50 16 48 23 23 3475 19 72 36 36 50M10 100 19 92 45 45 70六.开闭模控制结构6.1 小拉杆(限位螺丝)限位螺丝标准如下表:拉杆直径光杆长度螺帽厚度螺帽直径丝长螺丝10 20~80 8 16 15 M 8 13 50~180 10 18 19 M1016 150~220 14 24 24 M1220 190~240 18 27 29 M166.2 拉板如果模板上无法安装限位螺丝时,应使用拉板来代替。

标准如下表:型号板宽槽宽板厚定位销固定螺丝长度A型30 15 15 6 M6自定B型40 22 18 8 M86.3 尼龙扣尼龙扣用在开模顺序模具结构中,在设计时必须要设计排气孔,尼龙扣固定端必须设计3mm的沉台,另一端要倒R3的圆角。

标准如下:直径长度适用模架大小(长宽)13 20 15~2516 25 25~5020 30 50及以上七.滑块结构7.1 滑块的设计○1滑块设计时要注意以下几点:动作简单、定位准确、强度足够、加工方便。

7.2 滑块设计时应注意的问题○1抽芯距离要大于胶位2mm以上。

○2 滑块必须设计基准面,方便加工。

加工时基准面不允许随便更改,任何与基准面有关的更改,设计部门的图纸必须做相应的变更。

○3 如果滑块抽芯时脱离行位,必须做斜面处理,防止滑块封胶面撞伤。

○4 滑块设计时要避免利角的产生。

○5 当滑块高于模板时,高出部分要做斜度或避空处理。

7.3 滑块的结构○1 滑块分斜导柱结构、狗腿结构、油缸结构 斜导柱的标准使用如下表:直径 配合长度 大头直径 大头厚度 ∮8 12 ∮12 8 ∮10 12 ∮15 ∮12 15 ∮17 10 ∮16 17 ∮20 12 ∮20 23 ∮25 16∮25 33 ∮30 ∮30 39 ∮35 ∮3549∮40狗腿结构适用于没有楔紧块的情况下使用。