2018年柴油机大修工程量单

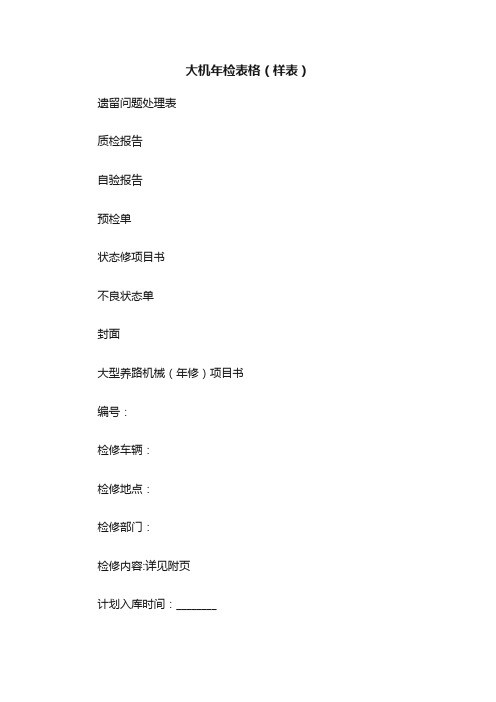

大机年检表格(样表)

大机年检表格(样表)遗留问题处理表质检报告自验报告预检单状态修项目书不良状态单封面大型养路机械(年修)项目书编号:检修车辆:检修地点:检修部门:检修内容:详见附页计划入库时间:________计划出库时间:________实际入库时间:________实际出库时间:________计划检修工时:________实际检修工时:________编制:________审批:________年月日年月日大机不良状态单车号:车间:发动机小时:捣固次数:运行里程:序号所属系统不良状态描述备注填报人:车间主管:年月日年修状态修项目检修内容检修说明及技术要求检修完成情况记录检修人验收人123456789101112131415编制:审批:年月日预检问题汇总单预检人员:车型车号发动机小时:运行里程:捣固次数:班组存在问题机组是否预报工班机长签名:车间技术组签名:机械设备科主管工程师:日期:大机年修自验报告车型车号所属车间自验情况发现问题处理意见处理结果自验意见自验发现()项问题,已处理()项,申请()项作为遗留问题(详见上表)。

.技术主管:车间意见车间主管:申请日期年月日大机年修质检报告质检情况总计质检意见质检合格,同意申请验收质检人年月日年修遗留问题及处理意见表遗留问题机械设备科:验收室:年月日1.002.003.004.005.006.007.008.009.0010.0011.0012.0013.0014.0015.001.002.003.004.005.006.007.008.009.0010.001.002.003.004.005.006.007.008.009.0010.0011.0012.0013.0014.0015.0016.0017.0018.001.002.003.004.005.006.007.008.001.002.003.004.005.006.007.008.001.002.003.004.005.006.007.008.009.0010.0011.0012.0013.0014.00。

发动机大修质量检验记录单【整理精品范本】

发动机大修质量检验记录单

19 水泵节温器:检查工作性能不漏、无异响、运转灵活

20 电子扇双热扇开关:检查工作情况工作正常、转转灵活、启动自

如

21 离合器:检查压板、面片、轴承;

视情更换

起步平稳、无异响、灵活自如:

踏板自由行程:15—25mm

行程:mm

22 废气测试Co:怠速时0。

3

Hc:怠速时150

Co怠速时:

Hc怠速时:

23

气缸压力在节气门、阻风门全开、火花

塞全部拆下、油温80中心高

压线拨下,用马达起动应达到

10—13(巴)各缸压差不大于

3(巴)

气缸压力:1 2 3 4

各缸压差:

作业者: 检验员:

注:

1、作业者在操作过程中按技术要求作业并做好记录,填写数据无数据项目打“√”或注明。

完工后签名,注明日期。

2、检验员查验各作业项目,合格打“√”,不合格打“×”并返工,返工后得新检验,直至合格,并签名,注明日期。

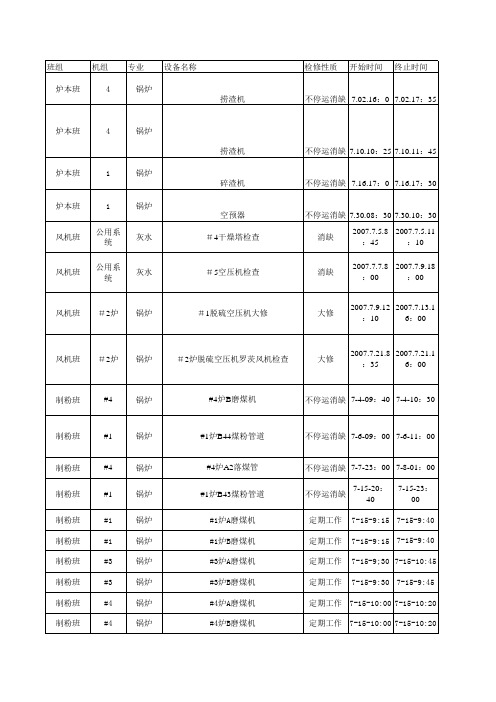

年设备检修工作情况统计表

随机消缺 2007.07.05 2007.07.05

随机消缺 2007.07.05 2007.07.05

随机消缺 2007.07.05 2007.07.05

随机消缺 2007.07.05 2007.07.05

随机消缺 2007.07.06 2007.07.06

随机消缺 2007.07.13 2007.07.13

大修

2007.06.23. 2007.07.16. 11;48 23;27

大修

2007.06.25. 2007.07.26. 08;48 17;00

大修

2007.07.20. 2007.07.20. 17;00 21:45

厂用班 #2机组 电气

厂用班 厂用班 厂用班 厂用班 厂用班

公用 #2机组 #2机组 #2机组 #2机组

公用

公用

公用

公用

公用

公用

公用

#2机组

#2机组

#2机组

#2机组

#2机组

#2机组

锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 锅炉 汽机 汽机 汽机 汽机 汽机 化学

化学

灰水

化学

化学

化学

化学

灰水

化学

汽机

电气

电气

电气

电气

#1炉B43煤粉管道

不停运消缺 7-25-09:50 7-25-11:50

制粉班 制粉班 制粉班 制粉班 制粉班 制粉班 制粉班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 管阀班 附属班

附属班

附属班

附属班

附属班

学习任务十三 柴油机总成的大修

(一)发动机装配过程检验项目、方法、技术要求

10.配气机构和气缸盖的装配

1)气缸盖的平面度检测 将气缸盖翻过来,把刀形样板尺放到气缸盖下表面上,如图所示,用塞尺检 查气缸盖的平面度。

(一)发动机装配过程检验项目、方法、技术要求

(1)检测气门与气门导管间隙

经验检查法:将气门杆和导管擦净,在气门杆上涂一层薄 机油,将气门放入气门导管后上下拉动数次后,气门在自 重下能徐徐下落,表示气门杆与气门导管的配合间隙适当

• 6.以对正(角)原则,按从两边到中间的顺序松开汽缸盖螺栓,拆下 汽缸盖(先拆下凸轮轴及气门摇臂组),还应注意汽缸垫的安装 方向。

• 7.翻转发动机,以对正原则松开油底壳螺栓,拆油底壳,拆下机 油泵。 • 8.松开连杆轴承盖,依次拆下活塞连杆组。 注意,拆前还应注意活塞的安装方向、连杆及连杆盖的配对记号 ,拆下的活塞连杆组及轴承盖应按缸号顺序及方向摆放好。 • 9.拆下飞轮及端面轴承盖板。 • 10.按顺序依次拆下曲轴主轴径轴承盖,按顺序摆放好,注意安 装方向性。 • 11.拆下曲轴、平衡轴等,这时发动机解体完毕。

6)安装挺柱

有挺杆导向体时,应注意位置 和方向,不可错乱。 气门挺杆应对号入座,将挺杆 涂机油后放入气缸体挺杆孔内, 检查全部挺杆是否能上下自由滑 动、转动灵活。

(一)发动机装配过程检验项目、方法、技术要求

7)安装气门组件

用专用工具将气门油封压装在气门导管上,如左图所示,安装油 封一定要到位,并防止油封变形或损坏,在气门杆部涂抹润滑油后装 配气门、气门弹簧座、气门弹簧,使用气门弹簧压缩器专用工具安装 气门新锁片,其装配关系如右图所示。安装完要用木锤轻敲数下,以 确保安装到位。

(一)发动机装配过程检验项目、方法、技术要求

2018年12月潍柴道路用国六电控柴油机故障诊断指导与案例分析-WPJSZC60001

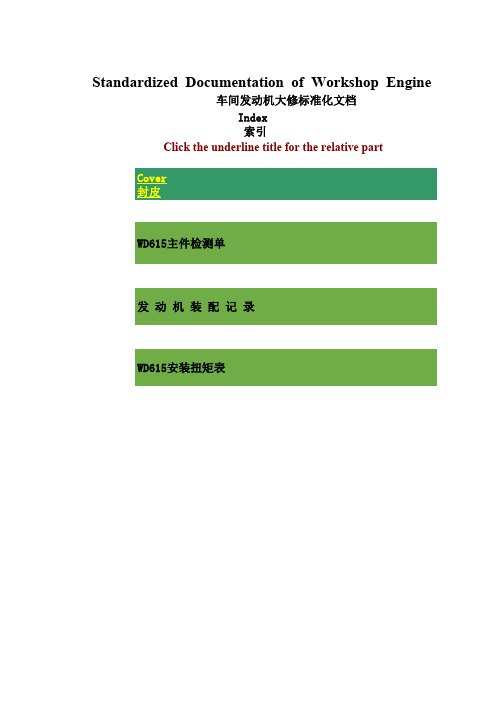

WD615发动机大修技术参数标准化表格

No.1

A

B 结 论 :

No.2

No.3

No.4

检测人:

No.5

百分表基准: No.6

日期:

四、Camshaft 凸轮轴

1 外观检查

有无

有

无

有无

有无

有无

磨损

破损

高温

裂纹

蚀点

结

论

检测人:

日期:

2 衬套轴径外径:【标准:59.94mm≤O.D.≤59.97mm】

No.1

A

B

结 论 :

No.2

No.3

No.4

【椭圆度:≤0.050mm(0.002in)】;【锥度:≤0.013mm(0.005in)】

No.1

No.2

No.3

No.4

No.5

No.6

A

B

结

论

:

检测人:

日期:

No.7

3 连杆轴径直径:【标准:81.970mm≤O.D.≤82.000mm】

【椭圆度:≤0.050mm(0.002in)】;【锥度:≤0.013mm(0.005in)】

50

51 Fit Rock lever assemblies 装 摇 臂

51

52 Adjust valves & EVB valve调气门和 EVB阀间隙

52

53 Fit rocker cover 装 气 门 室 盖

53

54 Install Injectors 装 喷 油 器

54

55 Fit fuel pump 装 柴油 泵

No.4

No.5

A

B

B

C

结 论 C :

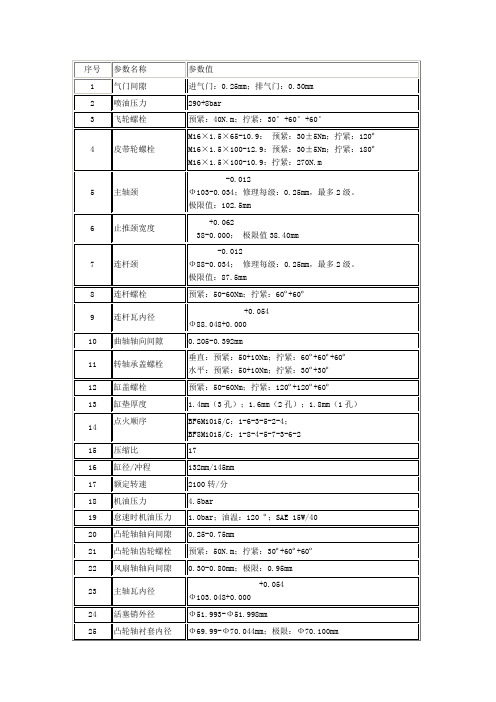

BFM1015柴油机维修数据

凸轮轴齿轮螺栓

预紧:50N.m;拧紧:30º+60º+60º

22

风扇轴轴向间隙

0.30-0.80mm;极限:0.95mm

23

主轴瓦内径

+0.054

Ф103.048+0.000

24

活塞销外径

Ф51.993-Ф51.998mm

25

凸轮轴衬套内径

Ф69.99-Ф70.044mm;极限:Ф70.100mm

缸垫的确认:0.05-0.10mm*,1孔缸垫;

0.10-0.30mm*,2孔缸垫;

0.30-0.81mm*,3孔缸垫。

*-数值为缸套上端面在活塞上死点时与活塞顶部之间的两点Байду номын сангаас均距离。

序号

参数名称

参数值

1

气门间隙

进气门:0.25mm;排气门:0.30mm

2

喷油压力

290+8bar

3

飞轮螺栓

预紧:40N.m;拧紧:30°+60°+60°

4

皮带轮螺栓

M16×1.5×65-10.9:预紧:30±5Nm;拧紧:120º

M16×1.5×100-12.9:预紧:30±5Nm;拧紧:180º

M16×1.5×100-10.9:拧紧:270N.m

5

主轴颈

-0.012

Ф103-0.034;修理每级:0.25mm,最多2级。

极限值:102.5mm

6

止推颈宽度

+0.062

38-0.000;极限值38.40mm

7

连杆颈

-0.012

Ф88-0.034;修理每级:0.25mm,最多2级。

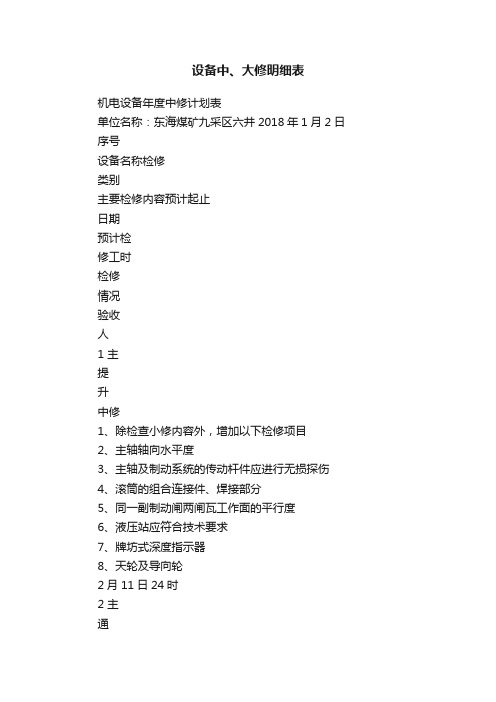

设备中、大修明细表

设备中、大修明细表机电设备年度中修计划表单位名称:东海煤矿九采区六井2018年1月2日序号设备名称检修类别主要检修内容预计起止日期预计检修工时检修情况验收人1 主提升中修1、除检查小修内容外,增加以下检修项目2、主轴轴向水平度3、主轴及制动系统的传动杆件应进行无损探伤4、滚筒的组合连接件、焊接部分5、同一副制动闸两闸瓦工作面的平行度6、液压站应符合技术要求7、牌坊式深度指示器8、天轮及导向轮2月11日24时2 主通机中修1、除检查小修内容外,增加以下检修项目2、叶轮、风叶及导叶不得有缺陷3、检查润滑脂,如变质老化要及时清理、更换新的润滑脂4、保护好防爆面和防爆密封罩的各种密封胶垫5、叶片螺栓有无松动,变形6、反风系统灵活完整,能在10min内实现反风7、风压计、电流表、电压表、轴承温度计等仪表齐全,指示准确2月13日16时3 刮板输送机中修1、除检查小修内容外,增加以下检修项目2、机头、机尾、过渡槽、过桥架无开焊3、机壳各轴孔尺寸精度、粗糙度、中心距、各孔的形位公差,均应符合技术文件的要求4、链轮齿面应无裂纹或严重磨损5、链轮不得有轴向窜动6、刮板弯曲变形不得大于5mm7、溜槽平面变形不得大于4mm8、铲煤板(滑道)无开焊和明显变形,刃口无卷边2月14日16时4 局通风机中修1、除检查小修内容外,增加以下检修项目2、机座及壳体3、轴流式通风机叶轮4、润滑脂5、防爆面和防爆密封罩2月15日16时5 防爆开关中修1、除检查小修内容外,增加以下检修项目2、主回路连接紧固,导体截面与开关容量相适应3、触头行程、超行程等有关数据应符合规定4、真空断路器的检修,严格按出厂技术文件要求进行5、绝缘瓷瓶清洁,无油污及灰尘、无裂纹及损伤6、断路器及隔离小车分、合位置的机械指示准确7、中文液晶显示器显示漏电、过载、短路、绝缘监视各种故障信号8、电压表、电流表的量程与互感器的容量相匹配9、配电装置必须具有安全可靠的机械、电气联锁10、保护装置动作灵敏,断路器应可靠分闸11、短路、漏电保护试验灵敏可靠。

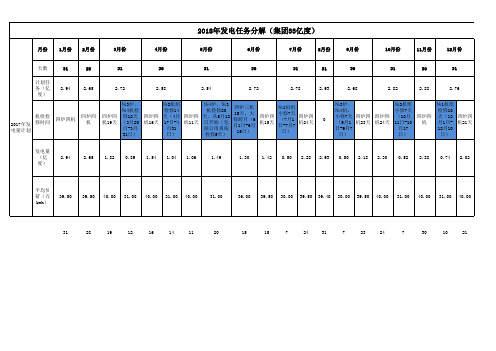

2018年发电任务计算明细及检修分解(徐)

月份 1月份 2月份

3月份

4月份

5月份

6月份

7月份月份

12月份

天数

31

28

31

30

31

30

31

31

30

31

30

31

计划任 务(亿 度)

2.94

2.65

2.72

2.58

2.54

2.72

2.78

2.93

2.68

2.82

2.88

2.76

机组检 2017年发 修时间 电量计划

发电量 (亿 度)

2.94

2.65 1.82 0.89 1.54 1.04 1.06

1.49

1.30 1.42 0.50 2.28 2.93 0.50 2.18 2.30 0.52 2.88 0.74 2.02

平均负 荷(万 kwh)

39.50

39.50 40.00 31.00 40.00 31.00 40.00

31.00

36.00 39.50 30.00 39.50 39.40 30.00 39.50 40.00 31.00 40.00 31.00 40.00

31

28

19

12

16

14

11

20

15

15

7

24

31

7

23

24

7

30

10

21

合计/平均 365 33.0 120天

36.40

四炉四机

四炉四 机

四炉四 机19天

№3炉、 №4机检 修12天 (3月20 日-3月 31日)

四炉四 机16天

180型号柴油机架修记录表模板课件

12V180ZJ型柴油机检修记录柴油机号拆下车号装上车号修程检修日期机车检修作业区机车架修前复检记录柴检表01柴油机检修组装调整简要记事柴检表0212V180ZJ型柴油机曲轴连杆颈测量记录柴检表0312V180ZJ型柴油机曲轴主轴颈测量记录柴检表0412V180ZJ型柴油机连杆大小孔径测量记录柴检表0512V180ZJ型柴油机主轴承及径向游隙检查记录柴检表0612V180ZJ型柴油机气缸套测量记录柴检表0712V180ZJ型柴油机活塞检查测量记录柴检表0812V180ZJ型柴油机活塞销检查测量记录柴检表0912V180ZJ型柴油机活塞连杆重量调整检查记录柴检表1212V180ZJ型柴油机凸轮轴主轴颈测量及与凸轮轴承径向间隙选配记录柴检表1312V180ZJ型柴油机滚轮摇臂轴与摇臂轴承套配合间隙测量记录柴检表1412V180ZJ型柴油机气缸余隙高度选配记录柴检表1512V180ZJ型柴油机轴向间隙研配记录柴检表1612V180ZJ型柴油机气缸盖检修记录柴检表1712V180ZJ型柴油机连杆大头与曲轴连杆颈侧向间隙检查记录柴检表1812V180ZJ型柴油输出法兰安装记录12V180ZJ型柴油机供油提前角安装调整记录12V180ZJ型柴油机气阀冷态间隙调整记录12V180ZJ型柴油机喷油泵试验记录柴检表19180 自动喷调实验柴检表20180 喷油器雾化实验180 主机油试验柴检表21 记录一记录二操作要求:当油温达到50℃是开始试验,总体试验时间为1小时。

实验人员须认真操作,严格按照标准进行试验。

180机车柴油机架修记录180机车柴油机架修组装记录180机车柴油机架修组装记录柴检表25。

DF8B大修规程.

东风8B型内燃机车大修规程(试行)中华人民共和国铁道部目录1 总则 12 大修管理 23 柴油机 34 辅助及预热装置 155 车体及转向架 196 制动及空气系统 237 电机 268 电器及电气线路 379 辅助传动装置 4310 齿轮及轴承 4511 机车总装、负载试验及试运 4612 大修限度表使用说明及大修限度表 5113 大修零件探伤范围 661总则1.1 机车大修必须贯彻为铁路运输服务的方针。

机车大修的任务在于恢复机车的基本性能,以保证铁路运输的需要。

1.2 机车大修和段修是机车修理中互相衔接的两个组成部分,机车大修要为段修打好基础。

机车大修必须贯彻“质量第一”和“预防为主”的方针,必须按规定进行检查和修理。

机车修理单位对大修机车质量应负全部责任。

1.3 机车大修要坚持统一管理和入厂修理为主的方针。

在计划预防修的前提下,逐步实施基本修加状态修。

并逐步改革机车大修管理模式,改变目前整车入厂单一修理模式为整车入厂修、主要部件换件修、分等级修等多种模式。

要积极推行配件标准化、系列化、通用化和修理新工艺,以达到不断提高机车大修质量,提高劳动生产效率,缩短机车在修停时,降低修理成本。

1.4 机车大修周期由铁道部决定。

根据当前机车生产、运用及检修水平,东风8B型内燃机车检修周期结构和大修里程规定为:检修周期结构:大修(新造)——中修———中修———大修:大修里程:(80万±10万)km;凡需延期或提前入厂做大修的机车,由铁路局提出申请,报铁道部核备。

1.5 本规程系东风8B型内燃机车大修和验收的依据。

机车大修中遇有与本规程和其他有关技术标准中均无明确规定的技术问题时,由机车修理工厂和铁道部驻厂机车验收室共同协商解决,并报铁道部核备。

如双方意见不一致时由工厂总工程师签署处理意见并抄送铁道部驻厂机车验收室后可先出车,并将不同意见报铁道部。

出车后若在质量保证期内发生质量问题,由总工程师负责。

柴油机大修构成

3

机油泵修理

按标准机油泵修理

4

机油泵防锈漆

喷防锈漆

序号

名称

1

轴承

2

周勇弹性挡圈

3

轴承

4

轴承

十四、时规壳、连接器修理

序号

修理名称

修理内容

1

时规壳、连接器解体

时规壳、连接器解体至可修复

2

时规壳、连接器清洗

时规壳、连接器至可修复

3

时规壳、连接器修理

按标准时规壳、连接器修理

4

时规壳更换硅油

更换硅油

序号

修理名称

修理内容

1

高压油泵解体

2

高压油泵清洗

3

高压油泵大泵装配

4

高压油泵小泵装配

5

高压油泵大泵磨合试验

6

高压油泵小泵磨合试验

7

高压油泵泵架连接装配

装配至可装机状态

8

高压油泵防锈漆

9

检查孔盖

除锈、镀锌

高压油泵装配更换新件明细如下:

序号

名称

1

柱塞弹簧

2

挺柱

3

油封

4

油封

5

油封

6

胶圈

7

胶圈

8

封油圈

9

封油圈

序号

名称

1

止推法兰

2

钢垫

3

钢垫

4

圆螺母用止动垫圈

5

圆螺母

6

垫片

7

铜套

8

止推铜垫

9

钢圈

10

圆螺母用止动垫圈

11

圆螺母

12

止退垫圈

13

柴油机发动机大修项目与标准

d)中冷器水腔须进行0.5Mpa的水压试验,保持5min不许泄漏。

3、冷却管路

a)清洗管路,去除水垢。

b)管路松动允许辘紧,然后须进行0.5Mpa水压试验,保持3min,不许泄漏。

c)更新密封件及橡胶件。

燃

按曲轴轴颈等级修级别,主轴瓦、连杆瓦全部更换相应级别的新瓦。更新止推环。

活

塞

组

1、更新活塞组(注意销除外)

2、活塞销:

a)清洗,不许有裂纹;

b)活塞销磨耗超限允许镀铬修复,但镀层厚度不许大于0.2mm;

c)活塞销上的油堵不许松动,并进行0.6Mpa油压试验,保持5min,无泄漏。

3、同台柴油机须使用同种活塞,活塞组质量差不许超过0.3kg。

d)水泵装配好后叶轮水封环外圆对轴线的跳动不许大于0.06mm。

e)更换密封件。

f)水泵组装后须转动灵活。

g)水泵磨合试验,性能试验及泄漏试验:

(1)水泵磨合试验(2)水泵性能试验

i)在柴油机运转中,泄水孔滴水不许超过10滴/min。

2、中冷器

技术标准

a)解体、清洗,去除油污、脏物,更换密封垫。

b)变形的散热器片须校正。

(5)组装时,出油阀及回油阀的升程须分别调整至1.0~1.4mm和0.25~0.40mm。

(6)防蚀堵的穴蚀深度不许超过2mm,导套压痕深度不许超过0.13mm,泵体内表面锈蚀深度不许超过5mm。

(7)柱塞弹簧自由高度见上表,弹簧对其底面的垂直度为Φ2mm。

技术标准

项

目

(8)组装后的柱塞尾端须凹入弹簧下座平面0.08~0.25mm。

柴油机修理完工报告

柴油机修理完工报告Diesel Overhaul Report型号: ______________________________ Model系列号: ______________________________ Series No.轮机长: ______________________________ Chief Engineer主修: ______________________________ Main Mender验船师: ______________________________ Surveyor柴油机检测数据目录The Contents of Measurement Data1.缸套测量记录表The Diameter of Cylinder Liner2.活塞、销孔、销子测量记录表The Diameter of Piston , Piston Pin , Piston Pin Hole3.曲拐轴、主轴承测量记录表Measure Record of Rod Bearing Journals and Main Bearing Journals4.曲轴测量记录表Measure Record for Crankshaft5.曲轴开档测量记录表Measure Record of Crankshaft Web Deflection6.导杆间隙测量记录表Measure Record of Iameter Valve Stems Clearance7.连杆小端内经测量记录表Measure Record of Bore in Bearing for Piston Pin8.活塞与环测量记录表Measure Record of Piston and Ring9.凸轮轴、摇臂测量记录表Camshaft Rocker Measure Record10.柴油机声光报警及停车保护值的检测数据表Examine and Measure Datasheet of Diesel Engine Sound Light Alarm and Packing Protect Value11.喷油泵定时A值测量数据Test Data of Injector Pump A Value12.柴油机缸头压力试验Pressure Test for Diesel Engine Cylinder Heads13.柴油机负荷/调速试验记录表Load and Actuator Test Record for Diesel Engine14.更换材料清单Materials and spare parts list15.施工项目完工报告单Completed Project Report Form表B.1 缸套测量记录表(NO: )Measure Record of Cylinder Liners船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米注:缸套内径参考值170.00mm~170.05mm;最大椭圆度≤0.07mm缸号No.项目(Item)1 2 3 4 5 6 7 8前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R缸套内径测量(Bore in Liner)123最大椭圆(TheBiggestEllipse)缸号No.项目(Item)1 2 3 4 5 6 7 8前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R前后F&B左右L&R 缸套内径测量(BoreinLiner)123最大椭圆(TheBiggestEllipse)附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):表B.2 活塞、销孔、销子测量记录表(No. )Measure Record of Piston,Hole of Pin and Dowel船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米活塞销孔标准值为70.0675±0.0075,标准活塞销直径为69.962±0.005缸号No.部位(Location) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16上(Upper)前后(Front&Back)左右(Left&Right)中(Middle)前后(Front&Back)左右(Lift&Right)下(Lower)前后(Front&Back)左右(Left&Right)F端销孔内径(Port FboreDia.Inside)前后(Front&Back)左右(Left&Right)A端销孔内径(PortA boreDia.Inside)前后(Front&Back)左右(Left&Right)F端销直径(PortF boreDia.Inside)前后(Front&Back)左右(Left&Right)表B.3曲拐轴、主轴承测量记录表(NO: )Measure Record of Rod Bearing Journals and Main Bearing Journals船名(Ship Name)设备名称(Name of Equipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米注:曲拐轴直径范围135.000mm±0.025mm,曲拐轴轴承间隙范围0.107mm~0.218mm注:主轴颈直径范围:160.000mm±0.025mm,主轴承间隙范围0.122mm~0.241mm缸号No.位置(Place):项目(Item)1 2 3 4 5 6 7 8上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R上下U&D左右L&R曲拐轴直径(Dia. ofRod BearingJournals)12曲拐轴轴承间隙(Clear-anceBetween Rod Bearnand bearing)前Front后Back前Front后Back前Front后Back前Front后Back前Front后Back前Front后Back前Front后Back前Front后Back 左L中M右R主轴轴承间隙(Clear- ance ofMain Bearing)左L中M右R附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):Measure Record of Crankshaft Web Deflection船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米开档差曲线表(Curve of CrankshaftWeb Deflection)1 2 3 4开档差(Crankshaft Web Deflection)气缸号No. 5 6 7 8开档差(Crankshaft Web Deflection)附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):Measure Record of Iameter Valve Stems Clearance船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米缸号No.项目(Item)1 2 3 4 5 6 7 8导杆间隙(Clearance ofGuides andValve Stems)进气(Ga sin)排气(G asou t)气门杆径(Dia. ofValve Stems)进气(Ga sin)排气(G a sou t)进气间隙范围:0.011mm~0.081mm (进气门标准杆径为9.441±0.01,进气导管标准内径为9.487±0.025)缸号No.项目(Item)9 10 11 12 13 14 15 16导杆间隙(Clearance ofGuides andValve Stems)进气(Ga sin)排气(G asou t)气门杆径(Dia. ofValve Stems)进气(Ga sin)排气(G a sou t)排气间隙范围:0.011mm~0.081mm (排气门标准杆径为12.573±0.01 排气导管标准内径为12.619±0.025)附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):表B.6 连杆小端内经测量记录表(NO: )Measure Record of Bore in Bearing for Piston Pin船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米注:连杆小端范围:70.000mm±0.008mm缸号No.项目(Item)1 2 3 4 5 6 7 8前Front上下U&D左右L&R后Back上下U&D左右L&R缸号No.项目(Item)9 10 11 12 13 14 15 16前Front上下U&D左右L&R后Back上下U&D左右L&R附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):表B.7 活塞与环测量记录表(NO: ) Measure Record of Piston and Ring船名(Ship Name)设备名称(Nameof Equipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米注:A型活塞环油环天地间隙标准值 0.04mm~0.6mm,B型活塞环油环天地间隙标准值 0.067mm~0.125mm使用塞尺测量注:活塞环搭口间隙第一道环标准值 0.5mm~0.75mm 第二道环标准值 0.85mm~1.15mm 第三道环 0.5mm~0.8mm,使用塞尺测量活塞环平面间隙(Piston Ring Agraffe Clearance)缸号道数1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 161234活塞环搭口间隙(Piston Ring Agraffe Clearance)缸号道数1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 161234附记(Appendix):检验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):表B.8 凸轮轴、摇臂测量记录表(NO: )Camshaft Rocker Measure Record船名(Ship Name)设备名称(Name ofEquipment)第页(Page____)修船厂(Dockyard)日期(Date)单位(Unit)毫米注:轴瓦间隙范围:0.04mm~0.2mm注:轴向间隙范围:0.15mm~0.35mm缸号No.项目(Item)1 2 3 4 5 6 7 8轴与轴瓦间隙(The Clearance ofCamshaft Bearing)轴向间隙(Axes Favor Clear)缸号No项目(Item)9 10 11 12 13 14 15 16轴与轴瓦间隙(The Clearance ofCamshaft Bearing)轴向间隙(Axes Favor Clear)缸号No项目(Item)1 2 3 4 5 6 7 8摇臂套间隙(RockerSheath)进气(Ga sin)进气(Ga sin)摇臂轴直径(Rocker AxesDiamente)摇臂轴间隙范围:0.028mm~0.084mm缸号No.项目(Item)1 2 3 4 5 6 7 8摇臂套间隙(RockerSheath)进气(Ga sin)进气(G asin)摇臂轴直径(Rocker AxesDiamente)摇臂轴标准值为45.000±0.013,摇臂轴轴套标准值为45.056±0.015,摇臂轴实际测量值为45.000 附记(Appendix):验员(Inspector): 验船师(Certification Authority): 船东代表(Owner):表B.10 喷油泵定时A值测量数据Test Data of Injector Pump A Value表B.13 更换材料清单Materials and spare parts list日期(Date):制表:审核:。

NT855康明斯发动机大修统计记录数据.

一、缸体1、缸套内径:(标准:139.68mm-139.73mm )AB2、缸套与机体下部的间隙:(标准:0.05mm-0.15mm )B3、机体下部缸套孔内径:(标准:155.55mm-155.60mm )AB4、缸套止口台阶深度:(标准:8.89mm-8.94mm )5、缸套止口内径:【标准:166.662-166.713mm 】 AB6、主轴孔内径:(标准:120.612mm-120.650mm )AB三、曲轴1、主轴径直径:(标准:114.262mm-114.30mm ) AB2、连杆轴径直径:(标准:79.337mm-79.38mm )AB3、曲轴止推片厚度:【标准:6.22-6.27mm 】4、曲轴轴向间隙:(标准:0.18mm-0.44mm 磨损极限:0.56)四、 连杆1、 连杆大头孔直径:【标准:83.114-88.139mm 】 【新品:84.219-84.244mm 】B2、活塞销衬套内径:(标准:50.825mm-50.838mm 磨损极50.856mm )B3、活塞裙部外径:【标准:139.37-139.40mm 磨损极限:139.27mm 】注:在21º测量A B4、活塞销外径:【标准:50.768-50.775mm 磨损极限:50.762mm 】AB5、活塞环开口间隙(新件) 压缩环:(标准:0.58mm-0.84mm ) 中间环:(标准: ) 油环: (标准: )五、凸轮轴1、凸轮轴轴径外径:【标准:50.72-50.75mm 磨损极限:50.70mm 】【标准:63.40-63.42mm 磨损极限:63.37mm 】B2、凸轮轴衬套孔内径(带衬套):(标准:50.862mm-50.938mm )B3、摇臂衬套内径:【标准28.562-28.639mm 磨损极限:28.666mm 】 AB4、摇臂轴外径:【标准:28.52-28.55mm 磨损极限:28.50mm 】AB5、随动臂轴外径:【标准:0.7485-0.749mm 磨损极限:0.748mm 】 AB6、随动臂衬套内径:【标准19.053-19.078mm 磨损极限:19.10mm 】AB7、喷油器滚轮内径:【标准:12.78-12.80mm 磨损极限:12.83mm 】【新品:17.86-17.88mm 磨损极限:17.91mm 】 AB8、喷油器滚轮外径:【标准:31.72-31.77mm 磨损极限;31.71mm 】【新品:31.73-31.76mmmo 磨损极限31.71mm 】AB9、气门滚轮内径:【标准:12.713-12.738mm 磨损极限:12.78mm 】AB10、进气门滚轮销直径:【标准:12.678-12.70mm 磨损极限:12.62mm 】【新品:12.692-12.70mm 磨损极限:12.62mm 】AB11、排气门滚轮销孔直径:【标准:12.674-12.692mm 】【新品:12.674-12.687mm 】AB12、连杆轴承与轴径的间隙:【标准:0.038-0.114mm 磨损极限:0.18mm 】C13、主轴承与轴径间隙:【标准:0.038-0.13mm磨损极限:0.18mm】C14、曲轴轴向间隙:【标准:0.18-0.43mm磨损极限:0.56mm】15、缸套突出高度:【标准:0.08-0.15mm】16、连杆侧隙:【标准:0.114-0.33mm】17、喷油器挺杆长度:【2英寸凸轮轴机型:464.57mm】【21/2英寸凸轮轴机型:451.49mm】18、气门挺杆长度:【2英寸凸轮轴机型:466.34mm】【21/2英寸凸轮轴机型:454.15mm】19、铝摇臂室气门间隙:【进气门:0.28mm排气门:0.58mm】20、铝摇臂室喷油器行程调整数据:扭矩法行程为:8.1Nm21、铝摇臂室气门间隙:扭矩法【进气门:0.36mm排气门:0.69mm】。

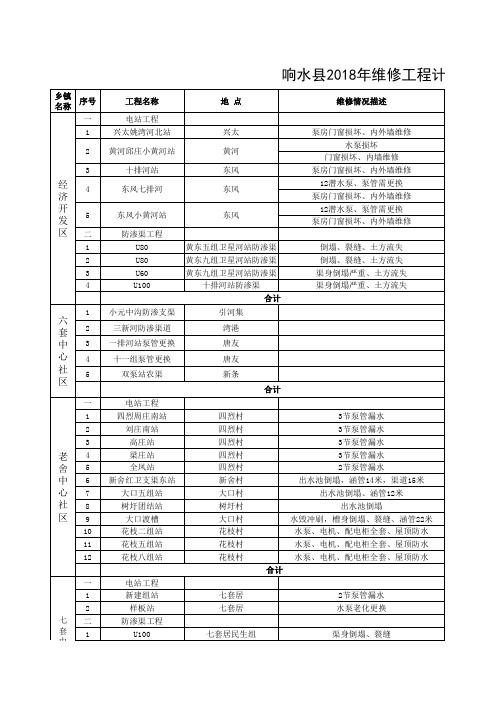

2018年维修工程计划表

700 700 700 6000 20000 700 130 130 130 130 100 50 50 50 50 10 10 3.6 3.6 3.6 3.6

1400 2100 2100 6000 20000 2100 33800 28600 67600 7800 40000 211500 1600 1400ห้องสมุดไป่ตู้650 1500 10170 7730 2782.8 565.2 316.8 468 27182.8

三新 河农 民用 水协 会渠 道

二、防渗斗渠

8年维修工程计划表

规格 单位 数量 单价 (元) 8000 15500 5000 8000 12000 8000 12000 8000 25 25 20 30 65 75 300 300 30 合价 (元) 8000 15500 5000 8000 12000 8000 12000 8000 21250 20000 54400 36000 208150 B=1.3M B=2.3M 14寸 14寸 米 米 米 米 米 300 650 9 6 300 19500 48750 2700 1800 9000 81750 节 节 节 座 座 座 座 座 座 座 座 座 3 3 3 3 2 1 1 1 1 1 1 1 1980 1980 1980 1980 1320 41800 32600 28200 15500 32500 32500 32500 224840 节 台 米 2 1 2000 25 50000 民生北站 已汇报王科长(已做) 已汇报王科长(已做) 已汇报王科长(已做) 已汇报王科长(已做) 已汇报王科长(已做) 张科长已看(已做) 已做 未做 张科长已看(已做) 张科长已看(已做) 张科长已看(已做) 张科长已看(已做) 大走访 大走访 大走访 渠道维修 渠道维修 泵管更换 泵管更换 渠道维修 已完成 已完成 备注

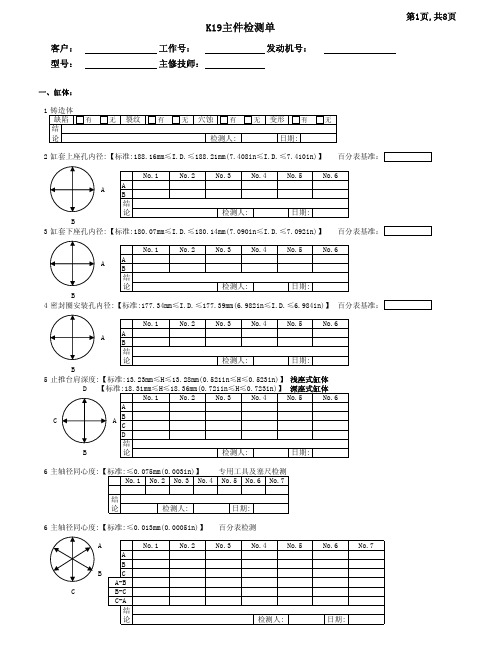

K19大修表格

No.7

No.1

No.2

No.3

No.4

No.5

No.6

A

A B

结

论

检测人:

日期:

B

4 前油封处直径:【标准:111.07mm≤O.D.≤111.13mm(4.373in≤O.D.≤4.375in)】

A B

O.D. A B 结 论

检测人:

日期:

第3页,共8页

5 后油封处直径:【标准:152.35mm≤O.D.≤152.40mm(5.998in≤O.D.≤6.000in)】

厚度

结

论

检测人:

日期:

五、缸套

1 缸套上止口外圆外径:【标准:188.19mm≤O.D.≤188.24mm(7.409in≤O.D.≤7.411in)】

No.1

No.2

No.3

No.4

No.5

No.6

A

A B

结

论

检测人:

日期:

B

2 缸套内径:【标准:158.737mm≤I.D.≤158.755mm(6.2495in≤I.D.≤6.2510in)】

No.2

No.3

No.4

No.5

No.6

A

A B

结

论

检测人:

日期:

B

3 缸套下座孔内径:【标准:180.07mm≤I.D.≤180.14mm(7.090in≤I.D.≤7.092in)】 百分表基准:

No.1

No.2

No.3

No.4

No.5

No.6

A

A B

结

论

检测人:

日期:

B

4 密封圈安装孔内径:【标准:177.34mm≤I.D.≤177.39mm(6.982in≤I.D.≤6.984in)】 百分表基准:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膨胀水箱

1

件

按照GK1C型内燃机车大修标准检修膨胀水箱,更换水表,清洗膨胀水箱。

40

柴油机加装四代机油

600

kg

柴油机加装四代机油。

41

302A调速器

2

kg

302A加装20#航空机油。

42

其他

配齐该柴油机所缺备件

43

柴油机试验

1

台

按照GK1C型内燃机车大修标准进行试验,符合各项指标。

44

柴油机喷漆

24

离心式滤清器

1

台

按照GK1C型内燃机车大修标准检修离心式滤清器。

25

VTC214增压器

1

台

按照GK1C型内燃机车大修标准检修VTC214增压器,更换不良部件,上试验台检测,符合技术要求。

26

增压器滤清器

1

台

更换

27

中冷器

1

套

更换中冷器组成

28

高、低温水泵

2

台

按照GK1C型内燃机车大修标准检修高、低温水泵,更换轴承及水封。

21

燃油粗滤器

1

件

按照GK1C型内燃机车大修标准检修检燃油精滤器,更换滤芯。

22

302A调速器

1

台

按照GK1C型内燃机车大修标准检修302A调速器,解体检修,更换不良部件,上试验台检测,符合技术要求。

23

进排支管、总管及烟筒

1

套

按照GK1C型内燃机车大修标准检修柴油机进排支管、总管及烟筒,不良部件更换。

15

缸套、水套

6

件

缸套、水套全部更换为新品,更换橡胶圈。

16

喷油泵

6

件

检测喷油泵,更换不良部件,喷油泵上端高压油管加装防护盖。

17

喷油器

6

件

更换喷油器并进行检测。

18

进、排气门

24

件

更换柴油机进、排气门。

19

柴油机示功阀

1

套

更换

20

燃油精滤器

2

件

按照GK1C型内燃机车大修标准检修检燃油精滤器,更换滤芯。

1

台

面漆中灰色

材料费合价

其他费合价(机械费、管理费、利润)

A

B

C

D

E

F

G

H

I=J+K+L

J

K

L

M=C*I

N=C*J

O=C*K

P=C*L

Q=H+M

1

柴油机体

1

台

彻底清洗机体,机体内部润滑油管路须清洁畅通;主机油道须进行1Mpa水压试验,保持20min不许渗漏;机体不许有裂纹。

2

主轴承螺栓与螺母;气缸盖螺栓与螺母;横拉螺钉

29

主机油泵

1

台

按照GK1C型内燃机车大修标准检修主机油泵。

30

柴油机齿轮组、减振器

1

套

按照GK1C型内燃机车大修标准检修柴油机齿轮组、减振器。

31

柴油机油底壳

1

件

清洗柴油机油底壳,清洗滤网。

32

柴油机减震胶垫

4

件

更换减震胶垫及螺栓。

33

循环水路

1

套

更换循环水路软联接。

34

循环油路

1

套

更换循环油路软联接。

工程量清单

板材铁运公司2018年6240ZJ型柴油机大修工程量单(1台)

序号

项目名称

数量

单位

说明(工程内容描述)

备件费报价

建安费报价

单项合计

备件规格型号

备件费单价(不含税)

备件费合价(不含税)

综合单价

(不含税)

综合单价其中

合价

(不含税)

合价其中

人工费单价

材料费单价

其他费单价(机械费、管理费、利润)

人工费合价

35

机油粗滤器

1

件

按照GK1C型内燃机车大修标准检修机油粗滤器,更换滤芯。

36

进、排气门顶杆

12

件

按照GK1C型内燃机车大修标准检进、排气门顶杆。

37

辅助机分解清洗、更换不良部件、组装、打压、上台试验,达标后装车。

38

机油热交换器

1

件

按照GK1C型内燃机车大修标准解体、清扫、检修机油热交换器,更换胶圈部件,并打压试验。

8

缸盖罩盖

6

件

更换缸盖罩盖。

9

缸盖组成

6

件

更换缸盖组成,包括气门座、气门导管、气门弹簧及垫圈等部件。

10

摇臂、摇臂销

6

件

检修摇臂、摇臂销,更换到限的摇臂销。

11

240活塞、活塞销

6

件

活塞、活塞销全部更换为新品。

12

活塞环

6

套

更换

13

连杆瓦

6

套

更换

14

曲柄连杆机构

6

件

按照GK1C型内燃机车大修标准检修曲柄连杆机构,不良更换。

1

套

全部更换新品。

3

机座支承

1

套

清洗机座支承,检查并消除裂纹。

4

曲轴

1

件

下曲轴检测,按照GK1C型内燃机车大修标准检修曲轴,拉伤处涂镀处理。

5

曲轴箱防爆阀

1

套

更换。

6

盘车机构

1

套

盘车机构各零部件不许有裂纹,转动灵活,作用良好。

7

凸轮轴

1

件

按照GK1C型内燃机车大修标准检修凸轮轴,下凸轮轴检测,不良单节更换,调整瓦量。