镁合金相图集1

6.6 合金与相图

下面对图6.6.2所示的二元合金相图作几点简单说明: (1) 匀晶与非匀晶相图。只有单一固相态的合金 相图称为匀晶相图,如图6.6.2(a)所示;否则,则 称为非匀晶相图,图6.6.2(b)、(c)所示的共晶、 包晶相图都属于此类。 (2) 液相线与固相线。相图中的曲线是不同相区 的分界线。液相线表示,该线以上为高温熔融的液相 区,以下是液-固平衡共存区,如图6.6.2(a)中的TA LTB 曲线。这个共存区域的另一侧边界线称为固相线,以 下是完全固相区,如图6.6.2(a)中的 TASTB 曲线。一 般说来,液相线由若干折线组成,如图6.6.2(b)中 的 TA E 、 ETB ,而且每段液相线,都有固相线与之对应, 如图6.6.2(c)中的 等。 TA DE、EFT B

溶剂,把少量较少的掺杂物质看作是溶解在基质溶剂 中的溶质。结构上,固溶体是单相合金,其固体相保 持溶剂的晶格结构。溶质在固溶体中浓度的最大限度 称为固溶度或固溶极限。按照固溶度是否有限,固溶

体又可分为连续固溶体和有限固溶体。

连续固溶体。连续固溶体中两种元素可以无限制的 相互溶解。随着成分的变化,可以从一种纯元素的情 况连续过渡到另一种纯元素的情况,过程中不出现任 何结构相变,即合金可以以任何成分比例组成单一的 固相。其相图如同图6.6.2(a)所示的匀晶相图那样。 显然,形成无限固溶体的两种物质必须要有相同的晶 格结构,相同的原子或离子半径及相似的化学组成。 例如,Cu-Ni合金就是典型的无限固溶体。 有限固溶体。若溶质物质在溶剂物质中的溶解度是 有限的,即固溶度有限,超过某一界限,合金的相将 是两种元素各自单独存在时晶格结构形式的混合,或 者说有溶质相析出,则称此固溶体为有限固溶体。图 6.6.2(b)、(c)中a、相就是有限固溶体。它们都 保持溶剂物质的晶格结构不变。

镁合金热处理简介

镁合金热处理各位领导、同事们:很荣幸能在这里和大家共同学习。

感谢公司领导给予我的机会!我进入公司的这两年多时间,从事了镁合金熔炼、铸造、压力加工、热处理等方面的一些工作。

今天,仅就自己在镁合金热处理方面工作、学习的部分收获及心得,与各位进行讨论。

由于水平有限,错误与不当处在所难免,请各位不吝赐教。

固态金属(包括纯金属及合金)在温度和压力改变时,组织和结构会发生变化,统称为金属固态相变。

金属中固态相变的类型很多,有的金属在不同的条件下会发生几种不同类型的转变。

例如钢铁的奥氏体、铁素体转变。

掌握金属固态相变规律及影响因素,采取措施控制相变过程,以获得预期组织,从而使其具有预期的性能。

常用的措施包括特定的加热和冷却工艺,也就是热处理。

钢铁的淬火,为的是快速冷却以保持其高温相,从而达到所需要的性能。

对于镁合金,常采用的热处理方式包括:均匀化退火(扩散退火)、固溶(淬火)(T4)、时效(T5)、固溶+时效(T6)、热水淬火+时效(T61)、去应力退火、完全退火等。

这里做以下方面简要介绍:1.均质化退火,其目的是消除铸件在凝固过程中形成的晶内偏析。

那么,晶内偏析是如何形成的呢?这个,我们就需要了解结晶凝固过程,下图1为镁合金相图中最普通的Mg-Al相图:以AZ61为例,从相图中我们可以看到,从液相线开始,熔体开始凝固,形核随着温度下降开始长大,在每一个温度点,液相和固相图1 Mg-Al相图成分分别对应于该温度时的液相线和固相线所对应的成分。

造成了晶粒随温度下降而长大过程中的成分不均匀,也就是晶内偏析。

均质化退火,主要作用就是将铸件加热到一定温度,使物质迁移作用明显,消除晶粒内浓度梯度。

对于固溶、时效等热处理手段,更确切的来说,是利用合金元素在基体中溶解度随温度变化这一属性。

2.固溶处理。

基体不发生多型转变的合金系,室温平衡组织为α+β,α为基体固溶体,β为第二相。

当合金加热到一定温度是,β相将溶于基体而得到单相α相固溶体,这就是固溶化。

镁合金化及其组织性能特征

基体形成牢固的界面,(Mg、Al)2Ca的热稳定性和

界面结合力强并在晶界起到钉扎作用,从而能提高合 金整体蠕变抗力。

镁合金合金化相图---- Ag

• Mg-Ag二元相图见图。Ag在Mg中的 固溶度大,且随温度降低固溶度下降明 显,因此有固溶强化和时效强化的效果。 Ag还能增加合金时效强化效应。往往和 稀土元素一同加入,可提高合金的高温 强度和蠕变抗力。

镁合金合金化相图---- Sc钪

• Sc 提高镁的室温和高温强度,与 Ce、 Mn等元素同时加入时,显著提高合金的 高温强度和抗蠕变性能。

稀土对纯镁晶粒细化的宏观形貌

镁合金合金化相图---- Li

Li是最轻的金属(0.55g/cm3),与Mg组成合金构成 迄今最轻的金属材料,因此 Mg-Li合金主要特点是轻。 合金化另一特点是随着Li含量的增加,可以改变合金的 晶体结构。Mg-Li合金在共晶温度592℃ 时发生共晶反 应: L→α-Mg+β-Li β-Li为体心立方结构,塑性较好。当Li含量在5.7% 以下时,合金为密排六方的α-Mg固溶体,当Li含量在 5.5% ~11% 时,合金为α+β组织,当Li含量超过11% 时,则形成完全由体心立方结构组成的β固溶体。随着 β含量的增加,合金的塑性明显改善,为合金的冷加工 提供了前提,(α+β)合金还具有超塑性。Li在Mg中的 固溶度大,但随温度下降固溶度变化不大,镁的合金 化以基本上是固溶强化。

Mg-Li

图2 Mg-38.5%Li-5%Zn合金变形前后的照片

Mg-Li

▲图三 Mg-38.5%Li-5%Zn合金的应力应变曲线

Mg-Li

• 图一为Mg-Li二元平衡相图及室温轧延界限与密度的 特性。镁中添加密度只有0.53Mg/m3之锂达6wt%以上

金属材料-相图1PPT课件

度下,同一化学成分合金的显微组织也可能不同

。对如此复杂的情况,只用冷却曲线或语言简单

叙述是很不方便的。因此,出现了用相图这种形

式来表述合金的结晶及冷- 却的相变状况。

20

相图是在平衡态下测画出来的。因此 也称合金的平衡状态图。相图是表示在平 衡状态下合金的化学成分、相、组织与温 度的关系图。由于受到几何表述的限制, 虽然合金系中的组元可以是多个,但是, 只能测画出二元合金的二元相图和三元合 金的三元相图,三元以上的合金通常是不 能直接用相图来表述。即使三元合金的相 图也是很复杂的。

-

10

晶核的形成

晶核的形成分为均匀(自发)成核和非均

匀成核。在均匀的液态母相中自发地形成新相

晶核的过程叫均匀成核,也叫自发成核。在液

态母相随时都存在着瞬时近程有序的原子集团

(即结构起伏)。这种原子集团在没有降到结

晶温度之下时是不稳定的,时生时溶。而当有

了一定的过冷度时,某些进程有序原子集团的

尺寸一旦不小于该温度下的临界晶核尺寸就会

-

35

枝晶偏析会降低合金的力学性能(尤其是塑性 和韧性)和工艺性能。对于有枝晶偏析的铸锭和铸 件可采用在低于固相线100C~200C的温度下进 行较长时间的加热,通过原子的相互扩散而使成 分趋于均匀,消除枝晶偏析。这种热处理方法称 为均匀化退火,也称扩散退火。

-

36

二元共晶相图及合金凝固

共晶转变:由一定成分的液相同时结晶出两个一定 成分固相的转变。

-

31

-

32

从上图可见,WNi=B%的合金化学成分垂线与液相线相

交于L1,与固相线相交于3。当该合金由液相缓慢 冷却(平衡状态)至t1温度时,由液相中开始结晶出

镁合金热处理过程中组织与相的变化

镁合金热处理过程中组织与相的变化目录1、概述 (2)2.镁合金热处理过程分析 (2)2.1铸太组织 (2)2.2组织形貌变化 (3)2.3 溶质原子扩散 (3)2.4 枝晶组织球化分析 (3)1、概述镁合金是现代金属结构材料中最轻的一种,以其密度低、比强度和比刚度高、尺寸稳定性好、电磁屏蔽好及价格稳定等优点,近年来在航空航天、仪器制造、国防和电子工业等领域,尤其是汽车工业中获得日益广泛的应用[1]。

镁合金半固态成具有成形温度低、凝固收缩小、缺陷和偏析减少、晶粒尺寸细小、模具寿命延长等优点,被专家学者誉为21世纪新一代新兴金属加工方法。

但是,要实现镁合金的半固态成型,首先必须制备初生相为颗粒的非枝晶组织合金。

国内外研究者常用的枝晶粒化方法为机械搅拌法或电磁搅拌法。

由于机械搅拌法的工艺参数难以控制、搅拌设备易磨损和腐蚀、不适应与高熔点合金和易氧化合金,因此该法很难在工业上推广应用;国外已将电磁搅拌法应用于生产,但该法设备投资大,工艺复杂。

半固态等温热处理作为20世纪90年代开发的一种半固态枝晶组织坯料制备方法,能够在半固态成形前的二次加热过程中直接把原材料锭坯变为半固态非枝晶组织坯料,具有工艺简单、成本低廉等优点[2-3]。

本文采用半固态等温热处理法, 对应用最广泛的AZ91D铸造镁合金进行了研究, 观察了其在半固态等温热处理中的组织和相的变化。

2.镁合金热处理过程分析2.1铸太组织AZ91D 镁合金初生相α相(灰色)以树枝晶形态存在,沿α相不连续分布的白色组织为(α+β)共晶组织。

2.2组织形貌变化随着保温时间的延长,铸态组织中的枝晶臂逐渐消失,由不规则形状向球状转变。

晶界处的共晶组织和晶粒内部的富Al、Zn部分首先熔化,在两个晶粒间以液态薄膜形式存在,在多晶粒交界处以液态熔池形式存在,而在晶粒内部则以小液滴形态存在。

到10 min时,液态薄膜的厚度增加,熔池的体积增大,晶粒完全被液态金属层包围,而晶粒内部开始出现小液滴,初生晶粒全变为近球状的颗粒组织。

Mg_Gd_Y系合金的相图设计_李忠齐

1

% U n de r

.

t

he c on dit io n o f n on e qu il ibr i um s ol i di f i c ati on

,

t

h e c om p os t i on o f

i i

ca st

ph ase o f M g

Gd Y

Mg Gd Y a

- -

ll

o

y

i

s

ma nl y

i

,

M g Gd

s

a nd

Mg Y

24

.

5

W

ith Y c on t e n t n cr ea s n g

i

t

he so lid

olu b il ity o f

Y

i

n c re a se s

,

s

ot he a

p ha s e co mpo sit i on o f

c o m o se d of a M p ( g)

t

if i e d by S E M g ne d a l loy w a s v e r

-

E D S an d XRD

i

,

.

T he

s

r e sult s sh ow th at

“

,

镁合 金研究 的 热 点

然 而 由 于 稀 土 镁 合 金 相 图 通 过

p

_

E DS

,

材料科学基础-第7章1合金相图

20

Section 7.2 二元合金相图的建立

相图(Phase Diagram) 状态图或平衡相图 平衡:在一定条件下合金系中参与相变过程的各相的成 分和质量分数不再变化所达到一种状态。此时合金系的 状态稳定,不随时间而改变。 合金在极其缓慢冷却的条件下的结晶过程,一般可以认 为是平衡的结晶过程。 二元合金相图

7

7

Figure (a) Liquid copper and liquid nickel are completely soluble in each other. (b) Solid copper-nickel alloys display complete solid solubility, with copper and nickel atoms occupying random lattice sites. (c) In copper-zinc alloys containing more than 30% Zn, a second phase forms because of the limited solubility of zinc in copper.

15

15

表7-1 铜合金中常见的电子化合物

合金系 Cu-Zn Cu-Sn Cu-Al Cu-Si

电子浓度及所形成相的晶体结构 3/2(21/14) 相 21/13 相 7/4(21/12) 相 体心立方 复杂立方 密排六方 CuZn Cu5Zn8 CuZn3 Cu3Sn Cu31Sn8 Cu3Sn Cu3Al Cu9Al4 Cu5Al3 Cu5Si Cu31Si8 Cu3Si

712金属间化合物1818a间隙相vc面心立方晶格c正交晶系图72间隙相与间隙化合物的晶体结构1919间隙相化学式钢中的间隙相结构类型mxtacticzrcvczrnvntincrnzrhtih面心立方tahnbh体心立方wcmon简单立方mx面心立方表72钢中间隙相的化学式与晶格类型的关系类型间隙相间隙化合物nbcmotacticzrcvccr23377012531202867296050415014034103805302315771277硬度hv20501730148015502850284020101650800表73钢中常见碳化物的硬度与熔点2020型如cr23不少金属间化合物已作为新的功能材料和耐热材料如性能远远超过现在广泛应用的硅半导体材料的金属间化合物砷化镓gaas形状记忆合金材料niti和cuzn储氢材料lanial等等

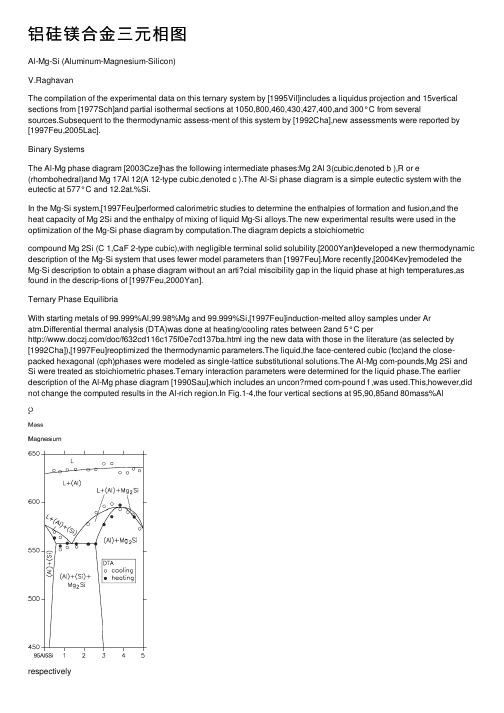

铝硅镁合金三元相图

铝硅镁合⾦三元相图Al-Mg-Si (Aluminum-Magnesium-Silicon)V.RaghavanThe compilation of the experimental data on this ternary system by [1995Vil]includes a liquidus projection and 15vertical sections from [1977Sch]and partial isothermal sections at 1050,800,460,430,427,400,and 300°C from severalsources.Subsequent to the thermodynamic assess-ment of this system by [1992Cha],new assessments were reported by [1997Feu,2005Lac].Binary SystemsThe Al-Mg phase diagram [2003Cze]has the following intermediate phases:Mg 2Al 3(cubic,denoted b ),R or e (rhombohedral)and Mg 17Al 12(A 12-type cubic,denoted c ).The Al-Si phase diagram is a simple eutectic system with the eutectic at 577°C and 12.2at.%Si.In the Mg-Si system,[1997Feu]performed calorimetric studies to determine the enthalpies of formation and fusion,and the heat capacity of Mg 2Si and the enthalpy of mixing of liquid Mg-Si alloys.The new experimental results were used in the optimization of the Mg-Si phase diagram by computation.The diagram depicts a stoichiometriccompound Mg 2Si (C 1,CaF 2-type cubic),with negligible terminal solid solubility.[2000Yan]developed a new thermodynamic description of the Mg-Si system that uses fewer model parameters than [1997Feu].More recently,[2004Kev]remodeled the Mg-Si description to obtain a phase diagram without an arti?cial miscibility gap in the liquid phase at high temperatures,as found in the descrip-tions of [1997Feu,2000Yan].Ternary Phase EquilibriaWith starting metals of 99.999%Al,99.98%Mg and 99.999%Si,[1997Feu]induction-melted alloy samples under Aratm.Differential thermal analysis (DTA)was done at heating/cooling rates between 2and 5°C per/doc/f632cd116c175f0e7cd137ba.html ing the new data with those in the literature (as selected by [1992Cha]),[1997Feu]reoptimized the thermodynamic parameters.The liquid,the face-centered cubic (fcc)and the close-packed hexagonal (cph)phases were modeled as single-lattice substitutional solutions.The Al-Mg com-pounds,Mg 2Si and Si were treated as stoichiometric phases.Ternary interaction parameters were determined for the liquid phase.The earlier description of the Al-Mg phase diagram [1990Sau],which includes an uncon?rmed com-pound f ,was used.This,however,did not change the computed results in the Al-rich region.In Fig.1-4,the four vertical sections at 95,90,85and 80mass%AlrespectivelyFig.1Al-Mg-Si computed vertical section at 95mass%Al[1997Feu]Fig.2Al-Mg-Si computed vertical section at 90mass%Al [1997Feu]JPEDAV (2007)28:189–191DOI:10.1007/s11669-007-9027-81547-7037óASM InternationalPhase Diagram Evaluations:Section IIJournal of Phase Equilibria and Diffusion V ol.28No.22007189computed by [1997Feu]are compared with their own DTA data on solidi?cation temperatures.The agreement with the experimental data is good.[2005Lac]carried out a new thermodynamic assessment of this system,which uses the revised Al-Mg description with only the three intermediate phases,Mg 2Al 3(b ),e and c .They used a larger set of data for the liquid-solid equilibria from the experimental results of [1977Sch,1997Feu].Temperature-independent ternary interaction parameters were obtained for the liquid phase.A partial liquidus projection and three vertical sections at 5and 85mass%Al and 2mass%Si respectively were computed by [2005Lac].The vertical section at 2mass%Si is redrawn in Fig.5.The agreement with the experimental results of [1977Sch,1931Los]is satisfactory.The eutectic maximum (e 3)of the reaction L $eAl TtMg 2Si does not lie on the Al-Mg 2Si join but on the Mg-rich side of this line [1992Cha,1997Feu,2001Bar,2005Lac].The partial liquidus projection in Fig.6depicts the above univariant line determined by [2001Bar].Other recent references on the phase equilibria of this system include[1999Esk,2002Fro,2003Erm,2003Roo,2004Liu,2005Don].References1931Los:L.Losana,The Aluminum-Magnesium-Silicon Ternary System,Metall.Italiana ,1931,23,p 367-382,in Italian1977Sch:E.Schurmann and A.Fischer,Melting Equilibria in the Ternary System Al-Mg-Si,Giessereiforschung ,1977,29(4),p 161-165,inGermanFig.3Al-Mg-Si computed vertical section at 85mass%Al[1997Feu]Fig.4Al-Mg-Si computed vertical section at 80mass%Al[1997Feu]Fig.5Al-Mg-Si computed vertical section at 2mass%Si[2005Lac]Fig.6Al-Mg-Si partial liquidus projection depicting the uni-variant line of L $eAl TtMg 2Si [2001Bar]Section II:Phase Diagram Evaluations190Journal of Phase Equilibria and Diffusion V ol.28No.220071990Sau:N.Saunders,A Review and Thermodynamic assess-ment of the Al-Mg and Mg-Si Systems,CALPHAD,1990,14(1),p61-701992Cha:N.Chakraborti and H.L.Lukas,Thermodynamic Optimization of the Mg-Al-Si Phase Diagram,CALPHAD,1992,16(1),p79-861995Vil:P.Villars, A.Prince and H.Okamoto,Al-Mg-Si, Handbook of Ternary Alloy Phase Diagrams,vol4,ASM International,Materials Park,OH,19951997Feu:H.Feufel,T.Godecke,H.L.Lukas,and F.Sommer, Investigation of the Al-Mg-Si System by Experiments and Thermodynamic Calculations,J.Alloys Compd.,1997,247, p31-421999Esk:D.G.Eskin, A.Massardier,and P.Merle,A Study of High Temperature Precipitation of Al-Mg-Si Alloys with an Excess of Silicon,J.Mater.Sci.,1999,34(4), p811-8202000Yan:X.Y.Yan,F.Zhang,and Y.A.Chang,A Thermody-namic Analysis of the Mg-Si System,J,Phase Equilibria,2000,21(4),p379-3842001Bar:O.M.Barabash,O.V.Sulgenko,T.N.Legkaya,and N.P. Korzhova,Experimental Analysis and Thermodynamic Calcu-lation of the Structural Regularities in the Fusion Diagram of the System of Alloys Al-Mg-Si,J.Phase Equilibria,2001,22(1),p5-112002Fro:A.G.Froseth,S.J.Andersen, C.D.Marioara,P.M. Derlet,and R.Hoier,Solving the Structure of Phases in theAl-Mg-Si Alloy System with the Help of ab initio Modeling, Mater.Res.Soc.Symp.Proc.,2002,755,p19-242003Cze:T.Czeppe,W.Zakulski,and E.Bielanska,Study of the Thermal Stability of Phases in the Mg-Al System,J.Phase Equilibria,2003,24(3),p249-2542003Erm:S.V.Ermakova,K.D.Savelev,and V.M.Golod, Thermodynamic Study of Equilibrium Solidi?cation and Ther-mophysical Properties of Al-Si-Mg System Alloys,Liteinoe Proizvodstvo,2003,9(Suppl.),p9-12,in Russian2003Roo:A.Roosz,J.Farkas,and G.Kaptay,Thermodynamics Based Semi-empirical Description of the Liquidus Surface and Partition Coef?cients in Ternary Al-Mg-Si Alloy,Mater.Sci. Forum,2003,414-415,p323-3282004Kev:D.Kevorkov,R.Schmid-Fetzer,and F.Zhang,Phase Equilibria and Thermodynamics of the Mg-Si-Li System and Remodeling of the Mg-Si System,J.Phase Equilib.Diffus., 2004,25(2),p140-1512004Liu:Y.Q.Liu,A.Das,and Z.Fan,Thermodynamic Predic-tions of Mg-Al-M(M=Zn,Mn,Si)Alloy Compositions Amenable toSemisolid Metal Processing,Mater.Sci.Technol., 2004,20(1),p35-412005Don:H.B.Dong and R.Brooks,Determination of Liquidus Temperature in Al-Si and Al-Si-Mg Alloys Using a Single-Pan Scanning Calorimeter,Mater.Sci.Eng.A,2005,A413-A414, p480-4842005Lac:/doc/f632cd116c175f0e7cd137ba.html caze and R.Valdes,CALPHAD-type Assessment of the Al-Mg-Si System,Monatsh Chem.,2005,136(11),p1899-1907 Phase Diagram Evaluations:Section IIJournal of Phase Equilibria and Diffusion V ol.28No.22007191。

RE系镁合金不同温度下金相组织与性能分析

《RE系镁合金不同温度下金相组织与性能分析》摘要:热挤压后的棒材,制成12个金相试样,在固溶温度分别为300℃、350℃、380℃、420℃,保温时间分别为1h、2h、4h条件下进行固溶处理,图2、图3、图4、图5分别给出不同固溶处理温度不同保温时间下镁合金组织的变化,可见在不同固溶处理温度条件下,固溶处理温度和时间的变化对组织晶粒大小影响极大,在低温下固溶处理,时间的变化对晶粒大小的影响较小,当固溶温度达到350℃、380℃后,组织明显细化,当温度达到420℃时,晶粒反而长大,用四种温度(300℃、350℃、380℃、420℃)进行固溶处理,三个时间(1h、2h、4h)保温,目的在于比较不同固溶温度和时间的组合效果韩涛摘要:本课题采用挤压成形工艺制备完整的镁合金棒材,对试样进行了四种不同温度、三种不同保温时间的固溶处理。

在挤压过程中截取镁合金试样进行金相组织分析,并分析各个固溶温度固溶时间下的显微组织。

通过镁合金金相组织图片可知,MG-RE镁合金的晶粒迟钝随着温度的升高而变得细化,在350℃,保温时间为2h时,晶粒度达到最佳,因此通过此条件的固溶处理能够提高镁合金的塑性变形能力,极大地减小镁合金在变形过程中基体材料产生缺陷的机率。

关键词:镁合金;晶粒尺寸;组织分析Abstract: In this project, a complete magnesium alloy bar is prepared by extrusion molding, and solution treatment of the sample is carried out at four different temperatures and three different holding times. During the extrusion process, the magnesium alloy sample is intercepted for metallographic structure analysis, and the microstructure at each solution temperature and solution time is analyzed. According to the metallographic structure of the magnesium alloy, the grain retardation of the MG-RE magnesium alloy becomes finer as the temperature increases. At 350°C and the holding time is 2h, the grain size is optimal, so this conditional solution treatment can improve the plastic deformation ability of themagnesium alloy and greatly reduce the probability of defects in the matrix material during the deformation of the magnesium alloy.Key words: magnesium alloy;grain size;structure analysis1 鎂合金简介金属镁一般不以纯金属形态存在于自然环境中,其基体中会含有一些其他的合金元素如铝、锰、锌、硅等。

第四章 相图

第四章1.在Al-Mg合金中,X Mg为0.15,计算该合金中镁的W Mg为多少。

2.根据图4-117所示二元共晶相图,试完成:(1)分析合金Ⅰ,Ⅱ的结晶过程,并画出冷却曲线.(2)说明室温下合金Ⅰ,Ⅱ的相和组织是什么?并计算出相和组织组成物的相对量.(3)如果希望得到共晶组织加上相对量为5%的β初的合金,求该合金的成分.(4)合金Ⅰ,Ⅱ在快冷不平衡状态下结晶,组织有何不同.3.分析图4-118所示Ti-W合金相图中,合金Ⅰ(ww=0.40)和(ww=0.93)在平衡冷却和快冷时组织的变化.4.含W Cu为0.0565的Al-Cu合金(见图4-119)圆棒,置于水平钢模中加热熔化,然后采用一端顺序结晶方式冷却,试求合金圆棒内组织组成物的分布,各组成物所占圆棒的百分数及沿圆棒长度上Cu浓度的分布曲线(假设液相内熔质完全混合,固相内无扩散,界面平直移动,液相线与固相线呈垂直)。

5.参看图4-45所示的Cu-Zn相图,指出图中有多少三相平衡,写出它们的反应式.并分析含wZn为0.4的铜锌合金平衡结晶过程中的冷却曲线,主要转变反映式及室温相组成物与组织组成物.6.根据下列数据绘制Au-V二元相图.已知金和钒的熔点分别为1064℃和1920℃.金与钒可形成中间相β(AuV3),钒在金中的固熔体为α,其室温下的熔解度为wV=0.19,金在钒中的固熔体为γ, 其室温下的熔解度为wAu=0.25.合金系中的两个包晶转变,即(1) β(wV=0.4)+L(wV=0.25)== α(wV=0.27)(2) γ(wV=0.52)+ L(wV=0.345)== β(wV=0.45)7.计算含wC为0.04的铁碳合金按压稳态冷却到室温后组织中的珠光体`、二次渗碳体和莱氏体的相对量,并计算组成物珠光体中渗碳体和铁素体及莱氏体中二次渗碳体、共晶渗碳体与共析渗碳体的相对量.8.根据显微组织分析,一灰口铁内含有12%的石墨和88%的铁素体.试求其wC.9.汽车挡泥板应选用高碳钢还是低碳钢制造?10.当800℃时, 试求:(1)含wC =0.002的钢内存在哪些相.(2)写出这些相的成分.(3)各相所占的相对量是多少.11.根据Fe-Fe3C相图,试完成:(1)比较wC =0.004的合金在铸态和平横状态下结晶过程和室温组织有何不同.(2)比较wC =0.019合金在慢冷和铸态下结晶过程和室温组织的不同.(3)说明不同成分区铁碳合金的工艺性(铸造性、冷热变形性).12.图4-120为Pb-Sn-Zn三元合金相图液相面投影图.(1)在图上标出合金X(wPb =0.75,wSn=0.15,wZn=0.10)的位置,合金Y(wPb =0.50, wSn=0.30, wZn=0.20)的位置及合金Z(wPb =0.10, wSn=0.10, wZn=0.80)的位置.(2)若将2Kg X,4Kg Y及6Kg Z混熔成合金W,指出W的成分点位置.(3)若有3Kg合金X,问需要配多少何种成分的合金才能混合成6Kg的合金Y?13.有合金R由α, β, γ三相组成,合金R及三相中的组元A的含量依次为AR,Aα,Aβ,Aγ,组元B的含量依次为BR,Bα,Bβ,Bγ,组元C的含量依次为CR,Cα,Cβ,Cγ.试利用代数方法求合金R中的三相的质量分数.14.试分析图4-96中所示①,②,③,④和⑤区内合金的结晶过程,冷却曲线及组织组成物.15.试分析图4-102所示中Ⅰ,Ⅱ,Ⅲ,Ⅳ和Ⅴ区内合金的结晶过程,冷却曲线及组织组成物.16.请在图4-113所示中指出合金X(wCu=0.15,wMg=0.05)及合金Y(wCu= wMg =0.20)的成分点、初生相及开始凝固温度;并根据液相单变量线的走向判断所有四相平衡转变的类型.17.wCr=0.18,wC=0.01的不锈钢,其成分点在1150℃截面图(见图4-112)中p点处,合金在1150℃时各平衡相质量分数应如何计算?18.利用图4-111分析2Cr13不锈钢(wCr=0.13,wC=0.0002),4Cr13不锈钢(wCr=0.13,wC=0.0004)和Cr12型模具钢(wCr=0.13,wC=0.02)的凝固过程及组织组成物;并说明它们的组织特点.19根据图4-121分析陶瓷(wSiO2=0.57,wCaO=0.38,wAl2O3=0.05)的凝固顺序及试问室温下各相的质量分数.20.指出下列各题错误之错,并更正.(1)固熔体晶粒内存在枝晶偏析,主轴与枝间成分不同,所以整个晶粒不是一个相。