高速直流电动机在副井绞车中的应用

副井提升机直流调速系统的设计

引言刮板输送机、提升机以及带式输送机等均为煤矿生产的关键运输设备,对于上述设备而言其电控系统的稳定性和安全性直接决定综采工作面的运输能力,继而影响整个煤矿的生产能力。

经实践应用及调研可知,提升机传统电控系统存在故障率高、线路老化严重、系统能耗较大、维护困难以及维护成本高等缺陷[1],因此,为满足当前煤矿综采工作面高效开采现状,需从根本上提高提升机的运输能力和运输效率。

本文将从提升机电气控制系统着手将传统电控系统改进为直流调速系统。

1提升机电控系统的设计要求根据《煤炭安全规程》的相关要求,要求提升机电气控制系统对设备的速度控制曲线满足生产要求。

因此,对提升机电气控制系统提出如下要求:1)提升机能够根据其实时负载进行电动或者制动状态的控制,即其满足四象限运行的能力;2)要求提升机电气控制系统能够实现平滑调速,并根据运输对象的不同进行分等级运输,且要求其具有较高的提升能力;简单地说,对提升机传统电气控制系统的改造,主要目的是对提升机速度控制功能进行优化,对其自适应速度控制提出更高的要求,在保证其在实时载荷下正常工作的同时,达到降低能耗、平稳调速的目的,并且改造后提升机电气控制系统的维护成本可以降低。

在当前多种调速方式优劣势的综合比对下,本文拟采用直流调速系统对传统电控系统进行升级改造。

2提升机直流调速系统的设计基于直流调速系统实现提升机速度与电流的双闭环控制,以达到对提升速度控制的精确性和稳定性。

本文所采用直流调速系统的核心装置为全数字化直流调速装置,该装置可根据现场情况对提升参数进行设定;根据提升参数的采集完成对给定值和反馈的设定,其中可采用模拟量和数字量同时对输入量进行设置;具有较高的检测精度;基于全数字化直流调速装置在实现其与其他调速装置进行通信的要求外,还可与上位机和PLC 控制器等实现通信;基于全数字化直流调速装置可实现对提升机系统运行参数的状态显示、监控以及报警等功能[2]。

针对提升机直流调速系统的控制需求,本文所选择的全数字直流调速装置的具体系列为DCS 系列,且为实现其四象限调速控制功能,最终所选全数字直流调速装置的系列为DCS600。

如何处理提升绞车大功率直流电机重载下放跳电故障

如何处理提升绞车大功率直流电机重载下放跳电故障[摘要]该文就新集三矿如何处理提升绞车大功率直流电机重载下放跳电故障进行了具体的分析,具有一定借鉴意义。

[关键词]新集三矿;多绳摩擦式提升机;跳电故障多绳摩擦式提升机,主电机为大功率直流驱动,于2004年12月正式投入使用。

其电控系统由上海华菱公司生产,引入较先进的技术,传动部分采用了全数字直流调速系统。

该电机2004年12月正式投入使用以后,副井提升在运行一段时期后,出现跳电现象;当罐笼满载下放时,突然跳电,绞车紧急制动复位后,系统恢复正常,绞车可以重新启动运行。

该现象直接威胁到入井职工的人身安全,成为大的安全隐患。

队领导立即带领技术员和检修工进行现场调研,并与生产厂家交换意见,该现象在整个集团公司机电故障中没有没有先例,同样使用该系统的兄弟矿也耒发生。

厂方认为硬件部分问题不大,建议我们通过上位机对系统内部流程进行监视。

根据现场实测数据,从电气方入手,深入分析,逐步查明电机突然跳电,绞车紧急制动原因,具体如下:1.直流调速系统我矿副井提升机采用电枢可逆方案,磁场采用三相全控桥式整流装置,电枢采用两组可逆整理流并联组成电路。

本装置即为电枢反联,逻辑无环流反向调速系统。

电机在待机时为半磁状态,运行时转换为全磁,磁场并不参与调速,主要通过电枢可逆换向调速。

该电机电枢电流范围很广,为50A-2350A,在这个范围内可以实现平滑的无极调速,且机械特性硬,是比较理想的恒转矩调速方式。

但在电机低速运行时,根据公式①n=U-Ia(Ra+R)/ceφ,电机转速n与电枢电流Ia成正比,此时电枢电流很小,仅靠回路中的电感L来维持,电枢电流绝对值在小于50A这一区间内(电机低速或换向),出现电流断续现象,电流时有时无,形成调速盲区,这是造成电机突然跳电,绞车紧急制动的主要原因。

2.弱磁保护系统。

由WINCC(上位机监控系统)给出的故障报警很复杂,只要发生跳电,就会有一系列报警汇总,我们判断这些报警有连锁效应,可能由其中一两个故障派生出来的,考虑到报警系统设定有的优先级别,报警信号就的路径也不样,我们认为最先到达WINCC的那条信息就是系统跳电的主要原因。

耙矿绞车的电气控制技术与应用

耙矿绞车的电气控制技术与应用耙矿绞车是煤矿井下矿山机械设备的重要组成部分,它的主要作用是将井下矿石运输到地面,为煤矿的矿石提取提供了重要的支持。

而在耙矿绞车的运行过程中,电气控制技术起着关键作用,可以实现对绞车运行状态的监控、调节和保护。

本文将对耙矿绞车的电气控制技术与应用进行详细介绍。

首先,耙矿绞车的电气控制系统中包括了绞车主电机控制、绞车运行状态监测和绞车安全保护三个方面。

绞车主电机控制是控制绞车起重机构和牵引机构的关键环节。

传统的电气控制系统多采用交流调速方式,通过变频技术提供不同转速的电机工作。

而现代化的电气控制系统则采用了先进的直流调速技术,通过驱动器对电机的整流和逆变进行控制,可以实现更精确的转速调节和优化的功率匹配。

绞车运行状态监测是为了实时监测绞车运行状态,确保其正常工作。

常见的监测参数包括电机电流、电机转速、绞车载荷等。

这些参数可以通过传感器和信号处理装置进行采集和处理,然后通过显示器或者上位机进行实时显示和数据存储。

运用这些监测数据,可以对绞车的工作状态进行判断和调整,提高绞车运行的安全性和效率。

绞车安全保护是保障绞车设备和人员安全的重要环节。

电气控制系统可以实现对绞车的过载、超速、缆绳断裂等异常状态的自动检测和报警。

一旦发现异常状态,系统会自动停机或发出警报,以避免事故的发生。

此外,电气控制系统还可以实现对绞车的防滑、制动和绝缘等功能,进一步提升绞车设备的安全性。

除了上述三个方面的功能,耙矿绞车的电气控制系统还应考虑节能和环保的要求。

可以通过控制电机的供电电压和频率,实现对绞车的节能调控。

此外,电气控制系统还可以采用智能化控制算法,实现对动力装置的效率优化,进一步降低能耗。

在实际应用中,耙矿绞车的电气控制系统还需要考虑复杂的环境条件和特殊的工作要求。

煤矿井下环境恶劣,容易受到潮湿、灰尘和高温的影响,因此电气控制设备需要具备防水、防尘和防爆等特性,以保证设备的可靠运行。

此外,由于耙矿绞车是高负荷、重载工作的设备,其电气控制系统还需要具备足够的功率和稳定的性能,以满足绞车的工作要求。

矿井提升机ASCS直流电控系统在立井绞车上的应用

矿井提升机ASCS直流电控系统在立井绞车上的应用【摘要】提升机ASCS直流电控系统高压采用高端真空换向器,转子调速回路采用20级编码启动专利技术;成熟的低频电源装置,最新西门子S7-300型PLC控制器;上位计算机显示运行参数;实现了提升机的网络化管理。

【关键词】直流电动机;可控硅变流;全数字调节PLC控制;上位机监控0.引言提升机在矿井中担负着升降人员、提升矿物、运送材料以及升降设备、工具等项任务,它是沟通矿井地面与井下的运输设备,是矿井的重要设备之一,对矿井生产起着非常关键的作用。

矿井提升机有交流拖动和直流拖动两种,是电力传动技术的典型应用。

进入20世纪90年代,随着计算机控制技术和电力电子技术的飞速发展,在提升机拖动系统中,采用“电动机+可控硅变流+全数字调节+PLC控制+上位机监控”的全数字控制方式已成为一种发展趋势。

提升机采用全数字控制技术具有如下优点:(1)硬件结构简单,故障点少,可靠性高。

(2)可控精度高,工作稳定性好。

(3)故障自诊断能力强,大大降低了使用维护成本。

(4)具有较高的可购置性,扩展方便,运行灵活性高。

(5)可与其他系统联网,实现现代化管理。

(6)运行效率高,能耗低。

矿井提升机采用全数字控制技术,综合了电机、电力电子、自动化、计算机控制等多种学科,控制系统结构发生了很大变化,硬件大大简化,软件实现的功能不但越来越复杂,而且日新月异。

下面结合益新矿2JK5×2.3绞车所用的直流ASCS系列PLC电控系统说说直流电控系统在绞车上的应用。

益新矿2JK5×2.3绞车原来所采用的JKMK/J型电控系统。

高压电路采用仿苏CG5型换向器,转子调速10级交流接触器(CJ12-600A/380V)切换外加电阻,逻辑控制电路为继电器接触器组成的有触点逻辑系统。

这种控制系统分立元件连接复杂,出事故不易查找,安全保护单线控制,后备保护不齐全,可靠性差,触点、触头空气氧化接触不良和电弧烧伤故障率高;转子调速性能差,冲击电流大,机械碰撞及磨损严重,同时缩短了电机减速器、接触器外加切换电阻等设备寿命;高压换向器绝缘老化,遇阴雨潮湿天气,短路放炮,严重威胁矿井提升安全。

某煤矿矿井副井提升绞车电控及信号系统技术要求

***矿业有限公司副井提升绞车电控及信号系统技术要求二〇一二年二月***矿副井绞车电控及信号系统技术要求一、项目名称***矿业有限公司副井绞车电控、信号系统安装技术要求。

二、供货范围三、使用条件1、周围介质温度不高于+40℃,不低于-10℃。

2、空气相对湿度:不超过95%。

3、海拔高度不超过1000米。

四、主要技术参数副井现状主要参数电机参数电机型号:选择YPT280-8型变频调速三相异步电动机,功率75kW,电压380V,转数740r/min,转动惯量5kg·m2,过载能力λ=2。

2. 工艺参数1)主机型号:2JTP1.6×1.22)提升高度井筒深度:201.4m(井口标高+214.0m,井底标高+12.6m) 副井提升容器中心距S=1410mm,井架高度Hj=12m,提升机主轴中心到井筒提升中心线距离L S=26m 3)提升容器:一对0.75t罐笼提升4)液压站:型号TS1Y液压站5)最大提升速度:提升速度V m=2.5m/s,加、减速度a=0.5m/s2,爬行速度0.4m/s。

6)减速机:JTP1.6 速比1:24五、电控系统技术及制造加工要求根据选择的副井提升设备,及《矿山电力设计规范》(GB50070-94)和《煤矿安全规程》的要求,电控装置采用配套的矿用提升绞车变频调速电控系统。

变频调速系统主回路采用进口四象限矢量型变频器,具有结构紧凑、力矩特性好、精度高、响应快、安全可靠的优点。

整流回馈柜和逆变柜对电动机进行变频调速,并在下放状态时通过回馈单元将发电状态的能量回馈到电网,有效地节约电能。

系统采用进口(西门子)双PLC并列运行控制,构成“双线制”控制和安全保护。

PLC除替代传统的TKD电控中的部分单元继电器,如延时回路时间继电器、测速回路中的速度继电器、方向继电器、错向继电器等,还可代替磁放大器以实现可调闸闭环控制,速度闭环控制,全行程速度保护,还能准确给出减速点、过卷点,解除二级制动点等位置信号,作为后备保护。

焦作华飞高压变频调速电控在东峡煤矿提升绞车上的应用情况说明

焦作华飞高压变频调速电控在东峡煤矿提升绞车上的应用一、概述煤矿提升机的驱动电动机一般采用三相绕线式异步电动机,其调速方法是在电动机转子回路中接入金属电阻,用主令控制器逐段切除电阻来达到加减速和调速的目的。

采用转子串电阻调速的电控系统的制动方式为能耗制动,制动所产生的能量全部消耗在电阻上。

电动机转子串电阻调速系统的调速属有级调速,开环控制,调速范围小,调速精度低,爬行速度不易控制,尤其是重物下放时,需要动力制动与转子串电阻及制动闸配合操作,司机不易控制,安全性能差。

在减速时和下放重物时,投入动力制动,不仅消耗外加直流电能,而且还将电动机上的再生电能消耗在转子串接的电阻上,浪费了大量的电能,且运行维护量大,维护费用高。

将6000V四象限变频技术、PLC绞车电控技术在斜井提升机上进行综合应用并满足《煤矿安全规程》的要求,使设备达到各项保护完善的目的是事在必行的,也是矿井斜井提升机安全、高效提升的有效途径。

东峡煤矿是年设计能力120万吨的矿井,目前开采1140、1075水平煤层,正在为1005至810水平开采做开拓延伸工程。

由于原副井提升绞车不能满足矿井120万吨提升运输要求,2007年我们重新安装了一台副井提升绞车,对绞车电控装置的选择上,严格按照现代化矿井对主要设备的要求水平,积极推广新设备、新技术、新工艺,我们经过充分的市场调研和性能对比以及售后服务等综合因素评价,选用了焦作华飞HFGP高压变频电控装置。

二、焦作华飞HFGP6KV绞车变频调速电控系统及技术关键1、6KV绞车变频调速电控系统。

HFGP—H型高压变频器采用交—直—交直接高压(高—高)方式,主电路开关元件为IGBT。

由于IGBT耐压有限,无法直接逆变输出6KV,而因开关频率高、匀压难度大等技术难题无法完成直接串联。

HFGP—H变频器采用功率单元串联,叠波升压,充分利用常压变频器的成熟技术,因而具有很高的可靠性。

HFGP—H型高压提升变频调速器采用新型IGBT为主控器件,全数字化,彩色液晶触摸屏控制,以高可靠性、易操作、高性能为目标,采用先进的矢量控制变频调速技术完成提升机的四象限运行,用于鼠笼式电机控制。

二采区副井绞车房安装改造施工方案

红会一矿二采区副井提升机改造工程施工方案一、概述红会一矿二采区副井提升机型号JK 2×1.5A-20,滚筒直径为2米,宽度为 1.5米,减速器的变比为1:20,配备的电动机功率为280kW,滚筒缠绕的钢丝绳为6股7丝,直径28毫米,长度为1200米。

该提升机电控系统为TKD控制系统,串电阻八级调速,井筒斜长为756米,坡度为25°,采用单钩串车提升,主要承担矿井提人、提矸、提升材料等任务。

二、改造原因1、该机于1982年4月安装,投入运行至今已有28年之久,已达到报废使用年限,属超期服役运行,存在安全隐患。

2、该绞车经有资质机构检测检验,制动闸产生的力矩与实际提升最大静力距的比值小于3,不符合煤矿《安全安全规程》规定的要求。

3、滚筒上缠绕的钢丝绳层现为4层,超过煤矿《安全安全规程》第149条之规定。

4、由于设备老化严重,故障率高,安全性能差,工作不可靠,属国家明令禁止淘汰产品。

为此,集团公司已列入2009年国债更新改造项目计划。

三、改造的内容1、更换提升机滚筒,由原来直径2米更换为直径1.3米,同时更换制动闸由原来角移式更换为平移式,并更换液压站。

2、更换减速器由原来的三级直齿传动改为行星传动装置。

3、更换电动机由原来交流绕线式电动机更换为直流电动机同时更换操作台和深度指示器。

4、更换电动机、由原来八级串电阻调速改造为直流变频调速系统,安装变压器两台安装高开柜五台配电柜三台安装电抗器指示器、快速开关各两台。

5、改造后提升机型号为TK-2.5×1.3/20A型,缠绕钢丝绳型号为6股7丝,直径30mm,长度为1200米。

四、改造前期土建施工准备工作1、根据新绞车滚筒制动闸座安装位置,现在付绞房滚筒基础偏小,不能满足安装要求,为此需在旧基础外缘重新捣制基础,在绞车出绳口底部捣制基础尺寸为3.5米长×0.8米宽×1.75米高,在操作台侧捣制基础两个,尺寸为1.5米长×0.8米宽×1.75米高,混凝土标号均为300号。

JD—BP—37—280T高压变频器在副井绞车中的应用

JD—BP—37—280T高压变频器在副井绞车中的应用侯龙华 周志宏 王爱明 于志锋(山西兰花科技创业股份有限公司唐安煤矿分公司)摘 要:本文主要介绍了副井绞车高压变频器的工作原理,节电运行效果的分析统计,研究表明该装置对煤矿副井绞车安全经济运行具有重要意义。

关键词:高压变频器;副斜井单滚筒提升绞车;节电兰花集团唐安煤矿副井绞车1999年正式投入运行,提升机由洛阳矿山机器厂生产,绞车型号为JK—2/30,电机型号为JR147—8/200KW,提升方式为斜井单钩串车,井筒斜长430m,坡度20°,所配电控为TKD型及KZG三相可控硅动力制动电源柜,绞车属于交流异步绕线式电机转子串电阻调速类型。

目前,矿用交流提升机普遍使用这种调速控制系统,电控调速属于逐级切除电阻,调速不平滑,对设备冲击大,故障率较高,耗电量较大,在减速和重物下放时能量通过转子电阻释放,能量不能回馈回电网,随着交频调速技术的发展,交—直—交电压型变频调速技术已开始在矿井提升机中应用。

为确保提升运输安全,2009年3月唐安煤矿分公司和北京盛世虹峰机电设备有限公司合作对绞车进行变频改造,4月份调试完毕投入运行。

电控系统由山西华威电工公司设计,变频器是山东新风光电子股份有限公司研发和生产。

该变频器型号为JD—BP—37—280T,采用了先进成熟的低压变频技术,以及功率电元串联叠波、A VR电压自动调整技术、PWM技术、有源逆变能量回馈技术等。

而变频绞车是以全数字变频调速为基础,以电压控制型技术为核心,低频转矩大、调速平滑、调速范围广、精度高、节能明显。

电控系统采用德国西门子PLC可编程控制器为核心,操作系统使用昆仑通态触摸屏,实现人机界面对话和电流、电压、深度、速度、润滑油压、制动油压、测速电压等参数显示和故障报警功能。

该操作系统具有工频和变频切换控制方式,具备了规程规定的安全回路各种保护功能。

1系统构成及改造方案1.1工作原理为改善副井提升系统运行的安全性和实现节能降耗的目的,根据唐安煤矿副井6KV提升机现状,拟保留原系统的运行方式,增加高压变频电控系统和工频变频转换柜,更换原来的TKD电控操作系统,电控使用PLC控制,并实现工频变频系统的切换运行。

高速直流电动机在副井绞车中的应用

的速 度和 提升要 求实 现平 稳地 启动 、运行 、减速 、制 动 、停 车 。在 整 个 循环 中 ,应 使钢 丝绳 的振动 最小 ,井 口停 车必 须准 确无 误误 差不 超

过 ±2 0 am。驱动 电动机 及其供 电装置应有 足够的过载 能力 ,以适应 副 r 井提 升负载变化 大的特 点。最大过 载能 力不低 于额定值 的 2 倍。 调 节系统 采用 S I E ME N S 6 R A 7 0 装置 实现 数字式 速度 、电流 、位 置 闭 环 控制 ,全数 字调节 的动、静态技 术性 能满足提 升机 四象限运 行要求 , 并 满足提 升工 艺要求 的过 载能 力和 安全系 数 ,具 有优 良 的动 、静态 品 质 指标。 3 . 上位 监控系统 工控机和 彩色终 端组成 上位机 监控 系统 ,监 控系统 通过 与 P L C通 讯采集 数据实 现 多画面 实时监 控 ,多参量 数码 及 曲线显示 和 记录 ,各 种 故障的报警 及记录 。 监控 画面 主要有 ;电控系统 构成 ,系统 状态 图 ,速 度 曲线 ,电流 曲线 ,图形化 安全 回 路图 ,当前 故障报 警 ,历史故 障记忆 ,故障 判断 及 诊断 ,生产 报表 的完整资料 。

车 具 有 了 良好 的 起 动 、调 速 和 制 动 性 能 。

本文主要针对我矿 副井绞车原交流电动机和现改造后的 高速直流电动机的性能特 点进行分析比较并 简单介绍我矿副井绞车现采用的 1 2 5 0 K W 的直流 提升机 电控 系统。以及 高速直流 电动机 的常见故障及现场 日 常维护的方法, 从 而实现我矿副井绞车的安全和高性能运行。

随 着生产 任 务的不 断加 大 ,副井绞 车 系统工作 任 务也不 断增 大 ,从而 使受 负载影 响大的缺 点不断发生 。 2 . 2 抱 闸系统不 完善 、维护 工作量大 原 副 井绞 车系统 的抱 闸系统 频繁 参与 绞车 减速 控制 ,使 闸盘 的磨

主、副井提升系统

一、机电系统整体情况概述主、副井提升系统:主提升采用一对12t箕斗,JKMD-3.5X4(E)型多绳提升机,提升能力较大,电控系统选用直流电动机驱动方式。

副立井提升担负矿井的矸石提升、人员升降及材料设备运送等全部辅助提升运送任务。

副立井井深255m,装备1t矿车二层四车四绳非标宽罐笼和1t矿车二层二车四绳非标窄罐笼各一个,异侧进出车。

提升最重部件为液压支架。

副立井提升选用落地式多绳摩擦轮提升机。

矿井主提升系统为立井双钩箕斗摩擦式提升系统,担负煤炭提升任务,井筒净径5.0m,垂深283.8m,提升高度267.26m。

主立井井口装备1台JKMD-3.5×4(Ⅲ)E型提升机,最大静张力525kN,最大静张力差137kN。

最大提升速度7.33m/s,一次提升循环时间66.5s。

摩擦轮直径3500mm,导向轮直径3500mm。

摩擦轮围包角182.4°。

设有数字式深度指示器。

配有1台ZKTD250/60直流电动机拖动,功率1250kW,额定电压660V,40r/min。

4根提升钢丝绳型号为36.5NAT6 V×37+NF,绳径36mm;2根尾绳型号为170×28ZAAP8×4×9。

绞车电控系统为KVN28A-12型直流调速装置,操车电控采用PLC控制系统。

制动系统为盘式制动器,含二级制动AC800M控制器。

提升容器为1对12t箕斗(实际容量12.5t)。

矿井辅助提升系统为立井双钩罐笼摩擦式提升系统,担负材料、设备和人员的升降任务,井筒净径7.0m,垂深312.73m,提升高度279.16m。

副井井口装备1台JKMD-3.5×4(Ⅲ)E型提升机,最大静张力525kN,最大静张力差137kN。

最大提升速度6.6m/s,一次提升循环时间75s。

摩擦轮直径3500mm,导向轮直径3500mm。

摩擦轮围包角183.29°。

设有数字式深度指示器。

高速直流电动机在副井绞车中的应用

高速直流电动机在副井绞车中的应用摘要:副井绞车提升系统是煤矿企业的一个重要组成部分,有效地提高副井绞车提升系统的控制和管理水平是目前我矿急待解决的问题。

根据我矿的实际情况,在副井绞车的提升系统自动控制改造过程中将原有的交流电动机更换成了上海电气集团生产的1250KW直流电机,再配以天津市深蓝电控设备技术有限公司的直流提升机电控系统对副井绞车提升系统的全过程进行监控,完成对现场设备状态的显示、控制和安全操作,以及使副井绞车具有了良好的起动、调速和制动性能。

本文主要针对我矿副井绞车原交流电动机和现改造后的高速直流电动机的性能特点进行分析比较并简单介绍我矿副井绞车现采用的1250KW的直流提升机电控系统。

以及高速直流电动机的常见故障及现场日常维护的方法,从而实现我矿副井绞车的安全和高性能运行。

关键词:交流电机直流电机电控系统故障与维护一、概述随着中国经济的快速发展,各种能源的需求量不断加大,为了适应发展的需要,煤炭作为目前中国的重要能源,必须加大自身的产量,这样就造成了原有副井绞车交流电动机的各种弊端暴露出来,为了满足我矿产煤量的不断加大对副井绞车运输能力的需求,现用高速直流电机代替原有的交流电机。

直流高速电机具有优良的转矩速率特性并能在大范围内平滑的调速,很好的适应了运输能力增加的需求。

二、交流电动机和直流电动机的简介1.原副井绞车交流电动机简介我矿副井绞车原交流电动机型号JRZ1000-12,功率1000KW,总重10700Kg,1987年投入使用。

随着我矿的生产能力不断的提高,该电动机在运行过程中出现故障种类很多而且出现故障频率也较高,电气故障主要有定子绕组单向运行、定子绕组首尾反接、三相电流不平衡、绕组过热等。

2.原副井绞车交流电动机的具体缺点2.1能耗大、控制方式落后原副井绞车系统采用高压交流电机切电阻控制方式,提升过程中多余电能通过电阻箱转换为热能。

电力资源极大浪费。

原副井绞车控制系统由于控制方式所限速度阶越式变化。

直流脉动调速绞车技术在矿山更新、安装使用

直流脉动调速绞车技术在矿山更新、安装使用摘要:矿山大型提升机,其电力拖动、调速、电控系统,是保障提升机是否稳定安全可靠运行的关键。

科学技术的发展,直流调速电控系统、变频调速电控系统取代了交流绕线型异步电动机拖动及金属电阻的交流调速电控系统,实现了提升机的经济、合理、安全、可靠运行。

关键词:绞车;调速电控;运行比较;节能;安全;提效矿山大型提升机(俗称绞车)是煤矿竖井及斜井的主要提升设备,这类设备选择是否正确及经济合理,在很大程度上关系着一个矿井,在长时间内能否实现正常安全生产和稳产高产。

而提升机的调速及电控系统,又是保障提升机是否稳定安全可靠运行的关键。

矿山大型提升机的电力拖动,有交流绕线型异步电动机和直流电机拖动两种,而其调速及电控系统的设置,有交流串金属电阻调速电控系统、直流调压调速电控系统、交流变频调速电控系统三种方式。

鉴于技术的落后,长期以来,均采用交流绕线型异步电动机拖动及金属电阻的交流调速电控系统,其绕线型异步电动机的启动及运行都在自然机械特性曲线的电动运行区,再生发电制动区和动力制动区运行。

绞车启动及运行的速度是随金属电阻的一级级接入或切除而呈阶梯形的。

四象限运行特点及弊端:①其金属电阻的分级配置,电阻值的分级计算及匹配复杂。

②调控(速)性能差,不论是采用时间继电器或可控硅替代时间计继电器的技术,其减速和爬行阶段需要附加拖动装置。

③在再生发电制动区,若不全部切出金属电阻,会发生“飞车事故”。

④其动力制动区,是将机械能变为电能消耗在转子电阻上,造成发热及烧损事故,故叫“能耗区”。

⑤运行操作比较复杂。

⑥运行功耗较高。

运行费用较高。

⑦运行的可靠性较差,故此项技术运行事故较为频繁,检修维护费用较高。

云南东源煤电的后所煤矿大庆二号竖井,恩洪二号井,圭山煤矿的2米、3米绞车就是采用金属电阻的交流调速电控系统。

变频调速电控系统,采用可控硅(晶闸管)技术,实现交—直—交逆变无极变频、脉冲宽度调制型变频或交—交无极变频。

耙矿绞车的工作原理与应用

耙矿绞车的工作原理与应用耙矿绞车是一种重要的深部矿山机械设备,主要用于矿山的开采和运输。

它具有高效、安全、稳定的特点,广泛应用于采矿业。

本文将介绍耙矿绞车的工作原理和应用,以便更好地理解和运用这一设备。

一、工作原理1. 主要组成部分耙矿绞车由电动机、减速机、起升机构、牵引机构、传动机构、行走机构等几个主要组成部分组成。

其中,电动机为绞车提供动力,减速机将电动机的高速旋转转换为合适的起升速度和行走速度。

起升机构通过起升滑轮和耙链将矿石从井下运输到井口。

牵引机构通过绞车作用将耙绞车牵引至所需位置。

传动机构用于传递电动机的动力到其他机构。

行走机构通过履带或轮胎使绞车在井下移动。

2. 工作流程首先,启动电动机,通过传动机构将动力传递到其他机构,使绞车各部件开始工作。

接着,通过起升机构,将耙链抬升至井下,将矿石装载至耙链上。

然后,通过牵引机构将绞车移动至目标位置,将矿石运输到所需区域。

最后,将矿石卸载,并使绞车恢复到初始位置,准备下一次工作。

3. 特点和优势耙矿绞车的工作原理具有以下特点和优势:(1)高效:耙绞车具有较大的起重能力和高速运行能力,能够快速、高效地完成矿石的运输和卸载工作。

(2)安全:耙绞车采用全封闭结构设计,有效保护操作人员的安全。

同时,绞车的操作系统和安全装置能够及时判断和处理各种异常情况,确保工作的安全性。

(3)稳定:耙绞车的运转稳定可靠,减少了机械故障和事故的发生,提高了工作效率。

二、应用领域耙矿绞车广泛应用于矿山采矿业,包括:1. 金属矿山耙矿绞车在金属矿山中的应用,主要用于提取和运输金属矿石。

通过耙链装载金属矿石,将其从井下运输到地面,然后通过其他设备进行进一步的加工和处理。

2. 煤矿在煤矿中,耙矿绞车主要用于煤的采集、运输和卸载。

通过起升和牵引机构,将煤矿从井下运输到地面,然后进行分类和加工。

3. 盐矿盐矿中的耙矿绞车主要用于运输和卸载盐矿。

盐矿是一种常见的地下矿石,耙绞车通过起升机构将盐矿从井下运输到井口,然后进行处理和包装。

测井绞车(直流电机)应急控制装置

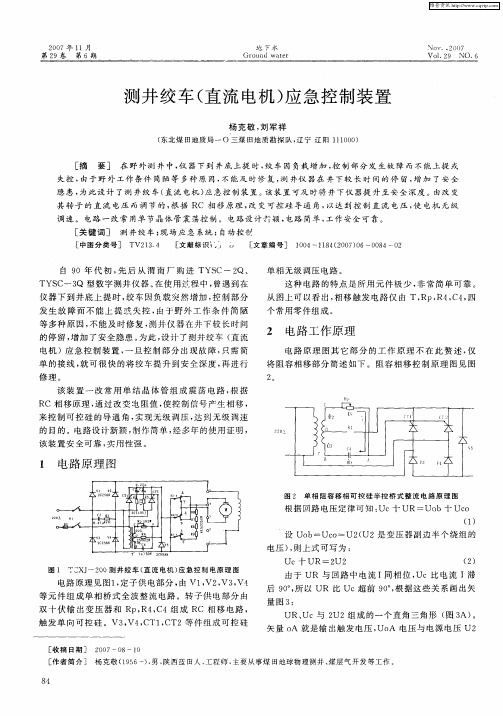

自 9 0年 代 初 , 后 从 渭 南 厂 购 进 TYS 先 C一 2 Q、 T C Q 型数 字测井 仪 器 。 YS 一3 在使 用过 程 中 , 曾遇 到在

单 相无级 调压 电路 。

这 种 电路 的特点 是所 用元 件 极 少 , 常简 单 可靠 。 非

仪器 下 到井 底上 提 时 , 绞车 因 负载 突然 增加 , 制 部分 控 发 生故 障 而不 能 上 提 或 失控 , 由于 野 外 工作 条 件 简 陋

( 北煤 田地 质局 一 O 三煤 田地 质 勘 探 队 , 宁 辽 阳 1 1 0 ) 东 辽 1 00

[ 摘 要] 在野 外测 井中 , 器下 到 井底上提 时 , 车 因 负载增 加 , 制 部分 发生 故 障而 不能 上提 或 仪 绞 控

失 控 , 于 野 外 工 作 条 件 简 陋 等 多种 原 因 , 能 及 时 修 复 , 井 仪 器在 井 下 较 长 时 间 的 停 留 , 加 了安 全 由 不 测 增 隐 患 , 此 设 计 了 测 井 绞 车 ( 流 电机 ) 急 控 制 装 置 。 装 置 可及 时 将 井 下 仪 器提 升 至 安 全 深 度 。由 改 变 为 直 应 该 其 转 子 的 直 流 电 压 而 调 节 的 , 据 R 相 移 原 理 , 变 可控 硅 导 通 角 , 达 到 控 制 直 流 电 压 , 电 机 无 级 根 C 改 以 使

84

维普资讯

第2 9卷

第 6期

地 下 水

20 0 7年 ¨ 月

圈A

圈B

相 移 电 谷 C4 用 1 u 5 , F/ 0 V Rp 用 1 K/ 的 电 2W

图3 矢量图 改 变 电阻 Rp的 阻值 , 出电压 Uo 输 a不 变 , 位移 相 动, 如果 改 变 电阻 R 的 大小 , P 电流 I的大小 和 相位 都 发 生 了变化 , ( )式 所表 达 的关 系 是不 变 的 , 但 2 UR 和

任务六 煤矿副提绞车双闭环直流调速系统维修与调试

三、双闭环直流调速系统调试 (一)引导问题

1、双闭环系统调试主要内容和步骤有哪些? 2、双闭环系统调试主要注意事项?

(二)相关资料 双闭环系统调试主要内容和步骤 1、调试前的检查 根据电气图纸,检查主电路各部件及控制电路各部件间的连线是否正确,

线头标号是否符合图纸要求,连接点是否牢固,焊接点是否有虚焊,连接导 线规格是否符合要求,接插件的接触是否良好等。

nⅠ

Ⅱ

Ⅲ

n0

O

t

I Id

Idm

Id1

O

t1

t2 t3 t4

t

图6-7 双闭环直流调速系统启动时的转速和电流的波形

(二)相关资料 为了使系统在启、制动的动态过程中,在最大电流约束条件下,获得直

流电动机最佳速度调节过程,根据自控原理的提示,对那些希望获得最佳控 制的物理量也实行负反馈控制。转速、电流双闭环直流调速系统可以较好地 提高动态稳定性,因此,可以对电动机的转速及电枢电流都进行负反、减小放 大器的放大倍数

重新调整电流截止限幅值

(三)技能训练 1、实训器材 (1)实训操作台:DSC—32—Ⅱ直流调速(调压)实训控制柜3台。 2、实训内容 (1)对调速柜进行调试,对调试中出现的故障进行检修,写出调试检

修报告。

(四)评价标准

评价内容

能分析常见故障原因 能对常见故障进行检修

馈整流电路的输入端TA1、TA2、TA3。

(4)完成调节器Ⅰ的输出端7到调节器Ⅱ的输入端Ugi的连线。 (5)完成电流负反馈整流输出端3到调节器Ⅱ的输入端2的连线。 (6)完成调节器Ⅱ的输出端11到移相控制电压Uct的连线。

3、送电程序操作 电动机运行后,调节给定电压旋钮,观察转速表变化,观察电压表、电 流表的变化,分析为什么。 4、停电程序操作 先把给定电压旋钮逆时针旋到底,看转速表值、电压表值、电流表值, 分析为什么。

平煤八矿副井提升机直流电控系统改造

20 0 8年第 4期

中 州 煤 炭

第 14期 5

平 煤 八 矿 副 井 提 升 相 直 流 电 控 系 统 改 造

安 留记 , 刘 辉 , 军 鸿 李

( 煤 集 团公 司 八 矿 , 南 平 顶 山 平 河 4 7 2 6 01 )

摘 要 : 合 平 煤 八 矿 副 井提 升 机 直 流 电控 系 统 改造 项 目, 绍 了该 提 升 机 的 电气 传 动 主 回路 与控 制 回路 的 改 结 介

造 方 案 。 改 造 后 的直 流 电控 系统 与 原 有 的 交 流 电机 转 子 串 电阻 调速 方 式相 比 , 速 性 能有 很 大 提高 , 且 更 调 并

作 者简 介 :安 留记 ( 9 6 ) 男 , 南 许 昌 人 , 15 一 , 河 丁程 师 , 9 5年 毕 业 19

于 河南 省 委 党 校 , 任 八 矿 机 电 矿 长 , 责 全 矿 机 电设 备 管 理 工 作 。 现 负

・

72 ・

维普资讯

2 2 电气 传 动 系 统 .

( ) 2台交 流绕线 式 电动 机 更换 为 2台直流 1将

电动 机 。

电枢 回路包 括 2台干 式 整 流 变 压器 、 1台 直 流 快 速 开关 、 1台平 波 电控 器 、 2台整 流柜 及 1台切 换

() 2 原高压开关柜更换为 K G Y C型高压开关柜 。

20 0 8年 第 4期

安 留 记 等 : 煤Байду номын сангаас八 矿 副 井 提 升 机 直 流 电 控 系 统 改 造 平

直 径 3 2 导 向 轮 直 径 30m。采 用 双 电 机 拖 动 , .5m, . 交 流 绕 线 式 电 机 转 子 串 电阻 调 速 方 式 。 电 控 系 统 采

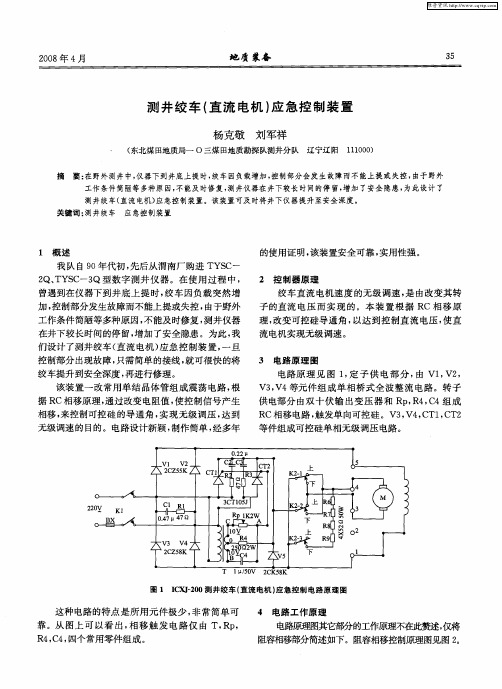

测井绞车(直流电机)应急控制装置

绞车直流电机速度 的无 级调速 , 由改变其转 是

子 的直 流 电 压 而 实 现 的 。本 装 置 根 据 R C相 移 原

理, 改变可控硅导通角 , 以达到控制直流 电压 , 使直 流 电机 实现无 级 调速 。

3 电路 原理 图

电路原 理 见 图 1 定 子 供 电部 分 , V1 V2 , 由 , ,

位器, 4 20 /W 的电阻, R 用 5Q 2 变压器 T用带 中心 抽头 的 1W 左 右输 出为 双 十伏 的交 流变压 器 即可 。 0 其它元件可参考原设备上 的型号配置。

关键词 : 测井绞车

应 急控制装置

1 概 述

的使用证明, 该装置安全可靠 , 实用性强。

2 控 制器 原理

我队 自9 0年代 初 , 先后 从渭 南 厂购 进 TYS C一

2 T S 一3 Q、 Y c Q型数字测井仪器 。在使用过程 中 , 曾遇到在仪器下到井底上提时 , 绞车因负载突然增 加, 控制部分发生故障而不能上提或失控 , 由于野外 工作条件简陋等多种原因 , 不能及时修复 , 测井仪器 在井 下较 长时 间 的停 留 , 增加 了安全 隐患 。为 此 , 我 们 设 计 了测 井 绞车 ( 流 电机 ) 急 控 制装 置 , 旦 直 应 一 控制部分出现故障 , 只需简单的接线 , 就可很快 的将 绞车提升到安全深度 , 再进行修理 。 该装置一改常用单结 晶体管组成震荡 电路 , 根 据R C相移原理, 通过改变电阻值 , 使控制信号产生 相 移 , 控制 可控 硅 的导 通 角 , 现 无 级 调 压 , 到 来 实 达 无级调速的目的。电路设计新颖 , 制作简单 , 经多年

控 硅 的导 通时 间 , 负载 上 得 到 了一个 连续 可调 的 在

直流无刷电机驱动的水下电缆绞车系统 (2)

Abstract :Generally the underwater winch is driven by a hydraulic motor . However there is no efficient power conversion in this system . So it is useful to design the underwater winch driven by a Brush-less DC motor . Driven by the Brush-less DC motor,the underwater winch works efficiently and is easy to be controlled in speed . Compared with the Brush DC motor,the Brush-less DC motor is fitter for operating under the water because it can be sealed by the way the oil is injected in it and there is the balance of press between the inside and outside of the Brushless DC motor under the water . This paper presents the composing function and operating principle of the underwater winch driven by the Brush-less DC motor and describes the seal for the Brush-less DC motor by use of oil . A novel,low-cost,high-performance control circuit has been designed for the Brush-less DC motor . The system of the underwater winch has been tested successfully and will be used actually . It has significant advantages such as simplicity,reliability and economical development . Key words:underwater winch; Brush-less DC motor; deep water seal;Brush-less DC motor control

电动绞车的工作原理及使用

电动绞车的工作原理及使用

电动绞车种类繁多,车辆发动机由机械动力驱动的电动绞车和带有液压泵操作的电动绞车等,要用掉最多的电动绞车最多。

来自汽车本身的电动绞车是电动机驱动动力来驱动绞索的。

这种电动绞车非常方便,因为您可以通过遥控器上的旋钮站在任何地方。

最大的好处是,只要电池有电,就可以使用。

但是,绞车的动力保持仅几马力,为什么这么小的动力又将重型汽车或其他重物拖到它上面?秘密在于使用减速器。

即使电动机的功率只能由较小的电动机发出,但减速器仍能够将其转化为强大的力量。

市场上,大多数行星齿轮绞车都用于做减速器。

行星齿轮的优点是较小且产生的减速比较大,并且齿轮接触点较多,使用寿命更长。

电动绞车通常安装在更狭窄的空间内,因此越轻越好。

齿轮可以达到这一要求,同时具有更大的减速比,因此又是理想的。

简而言之,内部绞车机构的工作原理是:先向第一驱动马达提供动力,而后轮驱动从动鼓,鼓主动轴则主动进一步驱动齿轮轴,从而产生强大的扭矩。

随后,扭矩被传递回鼓,鼓驱动,这将是电动绞车。

在电动机和减速器之间有一个离合器,通过手柄进行切换。

在鼓式制动器内,当套索收紧时,鼓会自动锁定。

70ldb绞车的原理

70ldb绞车的原理

70ldb绞车的原理是通过电动机驱动绞车齿轮箱,将电能转化为机械能,从而实现绞车的工作。

具体原理如下:

1. 电动机驱动:70ldb绞车采用电动机作为驱动力源。

电动机通过电源输入电能,产生旋转力矩,驱动绞车的工作。

绞车通常采用直流电动机或交流电动机。

2. 齿轮传动:电动机的旋转力矩通过齿轮传动传递给绞车的绞车齿轮箱。

绞车齿轮箱中的齿轮通过啮合关系,将输入的旋转力矩转化为绞车的输出力矩。

3. 绞车系统:绞车系统包括绞盘、钢丝绳和滑轮等组成部分。

绞盘是绞车的核心部件,通过旋转实现对钢丝绳的卷放。

钢丝绳连接着绞盘和被牵引物体,当绞盘旋转时,钢丝绳收紧或放松,从而实现对被牵引物体的牵引或抬升。

4. 控制系统:绞车的控制系统用于控制绞车的运行。

控制系统可以通过控制电动机的启停、正反转等参数,来实现对绞车的控制。

常见的控制方式有手动控制和遥控控制两种。

绞车的工作原理是通过电动机的驱动和齿轮传动,将电能转化为机械能,从而实现对钢丝绳的卷放,进而实现对被牵引物体的牵引或抬升。

绞车广泛应用于起重、牵引、拖拉等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速直流电动机在副井绞车中的应用

摘要:副井绞车提升系统是煤矿企业的一个重要组成部分,有效地提高副井绞车提升系统的控制和管理水平是目前我矿急待解决的问题。

根据我矿的实际情况,在副井绞车的提升系统自动控制改造过程中将原有的交流电动机更换成了上海电气集团生产的1250kw直流电机,再配以天津市深蓝电控设备技术有限公司的直流提升机电控系统对副井绞车提升系统的全过程进行监控,完成对现场设备状态的显示、控制和安全操作,以及使副井绞车具有了良好的起动、调速和制动性能。

本文主要针对我矿副井绞车原交流电动机和现改造后的高速直流电动机的性能特点进行分析比较并简单介绍我矿副井绞车现采用的1250kw的直流提升机电控系统。

以及高速直流电动机的常见故障及现场日常维护的方法,从而实现我矿副井绞车的安全和高性能运行。

关键词:交流电机直流电机电控系统故障与维护

一、概述

随着中国经济的快速发展,各种能源的需求量不断加大,为了适应发展的需要,煤炭作为目前中国的重要能源,必须加大自身的产量,这样就造成了原有副井绞车交流电动机的各种弊端暴露出来,为了满足我矿产煤量的不断加大对副井绞车运输能力的需求,现用高速直流电机代替原有的交流电机。

直流高速电机具有优良的转矩速率特性并能在大范围内平滑的调速,很好的适应了运输能力增加

的需求。

二、交流电动机和直流电动机的简介

1.原副井绞车交流电动机简介

我矿副井绞车原交流电动机型号jrz1000-12,功率1000kw,总重10700kg,1987年投入使用。

随着我矿的生产能力不断的提高,该电动机在运行过程中出现故障种类很多而且出现故障频率也较高,

电气故障主要有定子绕组单向运行、定子绕组首尾反接、三相电流不平衡、绕组过热等。

2.原副井绞车交流电动机的具体缺点

2.1能耗大、控制方式落后

原副井绞车系统采用高压交流电机切电阻控制方式,提升过程中多余电能通过电阻箱转换为热能。

电力资源极大浪费。

原副井绞车控制系统由于控制方式所限速度阶越式变化。

提升速度不能由绞车司机控制随意调整,速度不稳定,受负载影响比较大。

随着生产任务的不断加大,副井绞车系统工作任务也不断增大,从而使受负载影响大的缺点不断发生。

2.2抱闸系统不完善、维护工作量大

原副井绞车系统的抱闸系统频繁参与绞车减速控制,使闸盘的磨损异常大,不利于闸盘保养和维护。

原副井绞车电控系统柜体较多,自动化程度不高、故障率高、噪音大,从而增大了维护的工作量而且不满足生产的增大的要求,影响生产任务的顺利完成,增大了完

成单位生产任务所需要的时间。

三、高速直流电动机在副井绞车中的应用效果

经过我矿及运转队专业技术人员的不断研究并且经过我矿领导

的审核最终决定用控制更加方便、性能更加优良的高速直流电动机代替原有的交流电动机,并更换了原有的控制系统采用了更先进的自动控制系统,使我矿副井绞车的控制更加的精密、更加的趋于完善。

高速直流电动机具有优良的转矩速率特性并能在大范围内平滑的调速,很好的适应了我矿运输能力增加的需求。

我矿现副井绞车高速直流电动机为上海电气集团电机厂有限公司生产。

主电动机数据:

主电动机型号:z710-400型直流电动机

主电动机功率:1250kw,750v;580rpm。

电枢电压:750v,电枢电流: 1773a。

励磁电压:220v。

过载能力:2倍额定电流60秒,切断电流2.25倍额定电流,总重10000kg。

高速直流电动机具有优良的转矩速率特性并能在大范围内平滑

地调速。

能够满足我矿生产任务不断加大的需求。

电控系统应用方案

1.高压供电系统

提升机房两回~6kv ,50hz电源分别引自矿井工业场地变电所

6kv不同母线段,由两路高压电缆分别引向提升设备的高压进线柜,

一路工作,一路备用,故障后手动切换。

两路进线互为闭锁。

选用gg—1zf型封闭式高压开关柜,高压开关柜按4台配置:高压进线柜2台:提供双进线电源,电缆下进线;主整流变供电2台。

2.电控系统主回路传动系统

提升机的驱动装置应能够适应提升机的各种工作情况,按照预定的速度和提升要求实现平稳地启动、运行、减速、制动、停车。

在整个循环中,应使钢丝绳的振动最小,井口停车必须准确无误误差不超过±20mm。

驱动电动机及其供电装置应有足够的过载能力,以适应副井提升负载变化大的特点。

最大过载能力不低于额定值的2倍。

调节系统采用siemens 6ra70装置实现数字式速度、电流、位置闭环控制,全数字调节的动、静态技术性能满足提升机四象限运行要求,并满足提升工艺要求的过载能力和安全系数,具有优良的动、静态品质指标。

3.上位监控系统

工控机和彩色终端组成上位机监控系统,监控系统通过与plc通讯采集数据实现多画面实时监控,多参量数码及曲线显示和记录,各种故障的报警及记录。

监控画面主要有;电控系统构成,系统状态图,速度曲线,电流曲线,图形化安全回路图,当前故障报警,历史故障记忆,故障判断及诊断,生产报表的完整资料。

四、采用高速直流电动机所带来的好处

1.降低了能量损耗

原副井绞车系统采用高压交流电动机切电阻控制方式,提升过程中多余电能通过电阻箱转换为热能。

电力资源极大浪费。

副井绞车更换为高速直流电动机电控系统后克服了能耗问题。

2.控制方式得到了提高

原副井绞车控制系统由于控制方式所限速度阶跃式变化。

提升速度不能由绞车司机控制随意调整,速度不稳定,受负载影响比较大。

随着生产任务的不断加大,副井绞车系统工作任务也不断增大,从而使受负载影响大的缺点不断发生。

副井绞车更换为高速直流电动机电控系统后。

高速直流电控系统采用无极调速控制方式,绞车提升过程中,提升速度由绞车司机控制随意调整。

加/减速时速度平稳变化。

速度不受负载所影响。

3.抱闸系统得到了优化

原副井绞车系统的抱闸系统频繁参与绞车减速控制,使闸盘的磨损异常大,不利于闸盘保养和维护。

高速直流电控系统报闸系统只起到定位作用。

不参与速度控制。

减小了闸盘的磨损,提高了闸盘的使用率,节约了大量的资金。

4.减小了维护工作量

原副井绞车电控系统柜体较多,自动化程度不高、故障率高、噪音大,从而增大了维护的工作量而且不满足生产的增大的要求,影响生产任务的顺利完成,增大了完成单位生产任务所需要的时间。

高速直流电控系统柜体少,自动化程度高,故障率低,噪声小。

提高了系统长时间稳定运行的能力,保证了我矿副井绞车的运输能力。

五、结束语

通过副井绞车高速直流电动机变频调速电控系统的应用。

使设备具有控制性能优良、操作简便、运行效率高、维护工作量小等诸多优点,而且很好的满足了我矿产煤量不断加大对副井绞车运输能力的要求。

随着变频调速技术的日益成熟与能源节约要求的必然趋势,它正成为矿山提升机传动的发展方向。