[新版]标准工时产能表

通用标准工时

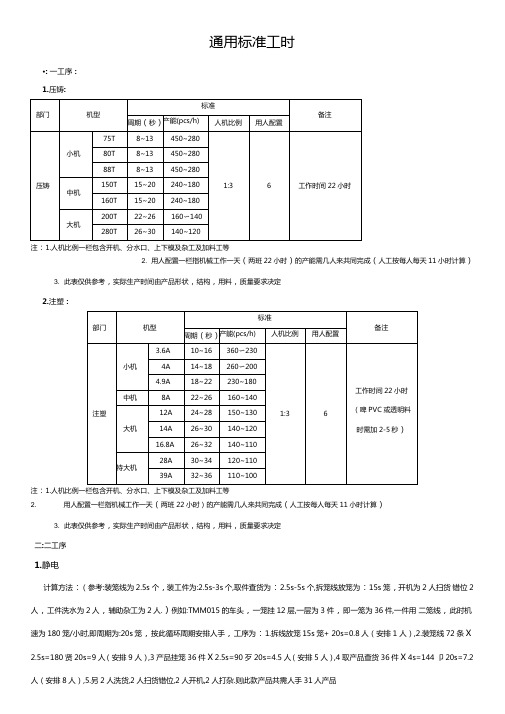

通用标准工时•: 一工序:1.压铸:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定2.注塑:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定二:二工序1.静电计算方法:(参考:装笼线为2.5s个,装工件为:2.5s-3s个,取件查货为:2.5s-5s个,拆笼线放笼为:15s笼,开机为2人扫货错位2人,工件洗水为2人,辅助杂工为2人.)例如:TMM015的车头,一笼挂12层,一层为3件,即一笼为36件,一件用二笼线,此时机速为180笼/小时,即周期为:20s笼,按此循环周期安排人手,工序为:1.拆线放笼15s笼+ 20s=0.8人(安排1 人),2.装笼线72条X 2.5s=180贤20s=9人(安排9人),3产品挂笼36件X 2.5s=90歹20s=4.5人(安排5人),4取产品查货 36件X 4s=144卩20s=7.2人(安排8人),5.另2人洗货,2人扫货错位,2人开机,2人打杂.则此款产品共需人手31人产品单位机械工时位:3600s- (180笼/h X 36件/笼)=0.6s件,单位人工工时为用人总数 31人X单位机械工时0.6s=18.6s件.各挂笼方式的单位工时对照表2.大枪:根据大枪流程可将动作进行细分:分别是粘胶纸,粘/放产品,喷油(面),翻筛,喷油(底),拣货.然后把各动作时间相加除以每筛产品数量,则即是单位产品工时,(参考:根据工件大小确定每筛产品数量,每筛面积为: 60cm X 60cm.粘一条胶纸时间为6s,根据产品类型确定每筛需粘几条胶纸,平均每个工件时间为3s-4s左右含粘胶纸时间,排筛时间,拣货时间,不含喷油时间>,如需翻筛平均每个工件时间为4s-5左右,)大枪喷油标准时间3.小枪:根据小枪喷油类型分为:边模、夹模、散枪、手油几种类型,针对喷油所使用的边模和夹模又分为:喷油面为平面或曲面较小的和喷油面为弯曲凸,凹或多面体,形状不规则或曲面较小的两种,然后根据工件类型和大小及喷油面积来确定喷油工时 .(具体请详参附档)针对在生产过程中出现的飞油、不到边需进行执油的,应在生产中尽可能的改善控制,对于一些无法控制及改善需进行执油的,则根据车间喷工数量来进行配置执油工比例,一般情况下比例为:15%-20%.4.移印:根据零件的移印面积,位置,形状及所使用的移印机种类来确定移印工时,在实际生产时尽可能地采用双括模,工人可进行双手操作,每个位产量可提高30%.具体详参下表:移印通用标准工时注:用人配置一栏指一台机的产能需 1.2个人共同配合来完成,其中包括开机、清洁、补油、调机人员等.5.罩 UV:根据经常罩光油的产品进行分类,然后再对每类产品进行实测并加以宽放来确定标准罩光油时间(具体见下表).产品在过UV机时一般情况下需过两次(正反各一次),过UV机人员配置为:1人取喷货,1人放机,1 人岀机,1人传递,1人排箱连拉货,共计5人.产品在前处理时应根据具体产品质量要求再做确定罩UV 光油通用件标准时间6.贴膜:根据贴膜工件类型分为:1.贴膜面为弯曲凸,凹或多面体,形状不规则或曲面较小 ,2.贴膜面为平面或曲面较小,然后再根据彩膜面积大小来确定贴膜工时.(具体详参下表)贴膜工序通用标准时间1.贴膜面为弯曲凸,凹或多面体,形状不2.贴膜面为平面或曲面较小规则或曲面较小注:工时时间:从拿第一个件开始,贴完后放下拿第二个件时结束 ,这段时间为实测时间.7.电镀:电镀机周期按每小时2.4车,每车6笼计算,然后再根据啤件面积大小来确定所采用的电镀笼格式和一笼能挂多少啤件,目前公司所使用的电镀笼格式主要有:6条3格笼(L150cm X ①35cm ),7、8、9、17条2格笼(L150cm X ①32cm ).(参考:啤件上笼时间为 6s/啤,啤件下笼时间为 6秒/啤剪水口 1.5s-2s/个,开机 和啤件上油配置 2人).计算方法:机械工时=3600秒+ (2.4车/h X 6笼/车X 啤件数量/笼) 标准用人=每车啤件数量* (每啤工件水口位数量X 剪水口每个位2秒)+2人人工工时=标准用人X机械工时装配通用工序标准时间四、组装类。

【最新】标准工时及产能测算表(含计算公式说明及自动函数)

5.54

649

92.31%

4

4

4

4

5

4.20 10% 1.05

4.85

1

4.85

742

80.77%

物料员

4

5

间接人力数量

维修员

运输员

核准

4

3

其他

5

4.20 10% 1.05

4.85

总标准工时

生产线每小时产能 每小时人均

(pcs/h)

产能

54.31

599

60

审核

1

4.85

平衡率

90.42%

742 损失率 9.58% 制表

80.77%

不平衡损失 (S)

5.75

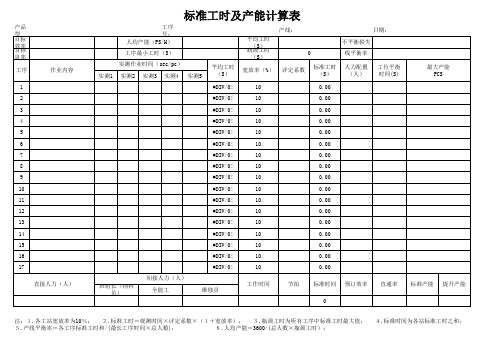

注:1.宽放率设定为10%;

2.评定系数设定为1.05(企业应根据实际情况设定,评定系数=1+(熟练度评价系数+努力度评价系数+稳定性系数+工作环境系数);

3.标准工时=实测时间(即表格中平均工时)×评比系数×(1+宽放率) 5.瓶颈工时=所有工序中标准工时最大值(工位平衡时间最大值); 7.不平衡损失=瓶颈工时×直接人力总数-总标准工时; 9. 生产线每小时产能(最大产能)=3600/瓶颈工时;

5.54

1

5.54

649

92.31%

4

5

6

3

5

4.60 10% 1.05

5.31

1

5.22

690

86.91%

6

5

6

4

5

5.20 10% 1.05

6.01

1

6.01

599

100.00%

4

产能计算表

产品

工序产线:

日期:

标准工时及产能计算表

注:1.各工站宽放率为10%; 2.标准工时=观测时间×评定系数×(1+宽放率); 3.瓶颈工时为所有工序中标准工时最大值; 4.标准时间为各站标准工时之和;5.产线平衡率=各工序标准工时和/(最长工序时间×总人数); 6.人均产能=3600/(总人数×瓶颈工时);

评比系数是被观测者作业速度与标准人操作速度的比较,它可能小于1(被观测者速度较快),也可大于1(被观测者速度较慢),具体要根据观测者的经验和工厂实际情况界定。

并非是系数越大表示熟练程度越高,其次,标准产能=3600/标准工时才是正确的。

标准产能表

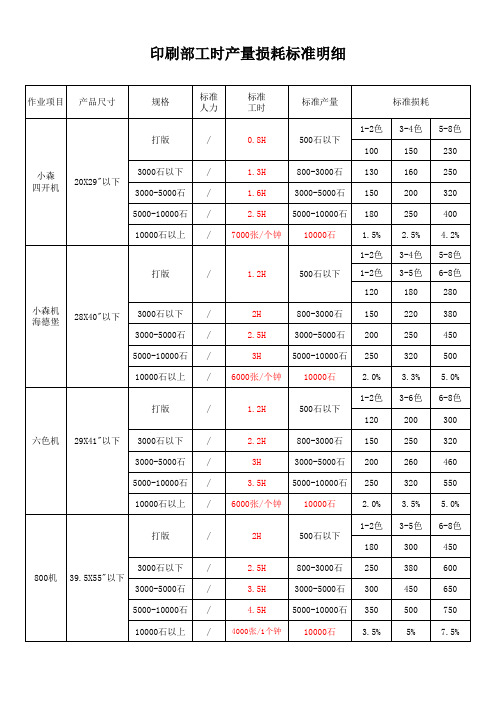

标准损耗 3-4色 150 160 200 250 2.5% 3-4色 3-5色 180 220 250 320 3.3% 3-6色 200 250 260 320 3.5% 3-5色 300 380 450 500 5% 5-8色 230 250 320 400 4.2% 5-8色 6-8色 280 380 450 500 5.0% 6-8色 300 320 460 550 5.0% 6-8色 450 600 650 750 7.5%

500石以下 100 800-3000石 130

小森 四开机

150 200 250 2.0% 1-2色

150 200 250 2.0% 1-2色

/

2.5H

800-3000石 3000-Fra bibliotek000石 5000-10000石 10000石

250 300 350 3.5%

说明

1、印刷时凡纸张尺寸超过38X27.5"时可每一段次在原基 础上增加10%损耗.

2、此规定与《生产各工序数据统计制度》合并执行.

印刷部工时产量损耗标准明细

作业项目 产品尺寸 规格 标准 人力 / / / / / 标准 工时 0.8H 1.3H 1.6H 2.5H 7000张/个钟 标准产量 1-2色 打版 3000石以下 20X29"以下 3000-5000石 5000-10000石 10000石以上 3000-5000石 5000-10000石 10000石 150 180 1.5% 1-2色 打版 / 1.2H 500石以下 1-2色 120 小森机 海德堡 28X40"以下 3000石以下 3000-5000石 5000-10000石 10000石以上 打版 / / / / / 2H 2.5H 3H 6000张/个钟 1.2H 800-3000石 3000-5000石 5000-10000石 10000石 500石以下 120 六色机 29X41"以下 3000石以下 3000-5000石 5000-10000石 10000石以上 打版 / / / / / 2.2H 3H 3.5H 6000张/个钟 2H 800-3000石 3000-5000石 5000-10000石 10000石 500石以下 180 3000石以下 800机 39.5X55"以下 3000-5000石 5000-10000石 10000石以上 / / / 3.5H 4.5H

标准工时及产能测算表

标准工时及产能测算表

表格编号:XX/QR-SC-014A 说明:本文档主要用于测算某一生产线各工序的标准工时以及标准产能,同时可以用来进行生产线工序平衡分析。

本表格对标准工时、瓶颈工时、产线平衡率、人均产能等关键数据的计算方式进行了详细说明,且在表格中以自动函数形式呈现。

(表格中内含自动计算公式,只需录入部分基本数据即可。

)

3.标准工时=实测时间(即表格中平均工时)×评比系数×(1+宽放率) 4.总标准工时=各工序标准工时之和;

5.瓶颈工时=所有工序中标准工时最大值(工位平衡时间最大值); 6.产线平衡率=总标准工时/(瓶颈工时×直接人力总数);

7.不平衡损失=瓶颈工时×直接人力总数-总标准工时; 8.损失率=(1-产线平衡率)*100%

9. 生产线每小时产能(最大产能)=3600/瓶颈工时; 10.每小时人均产能=3600/(瓶颈工时×直接人力总数)。

标准工时产能表

标准工时表依据公司近期内实际生产和目标,制定如下标准:补充说明:一﹑优化生产线1.降低生产成本:包括人工成本﹑管理成本及物料搬运成本等﹐并且由于产量之提高﹐使分摊之各项间接费用也随之降低﹒2.提高工作效率:由于各站工作之固定化﹐不必要之寻找﹑思考等心力工作大幅减少﹐使工作效率提高﹒3.简化管理工作:包括人员训练﹑工作督导﹑产量计算﹑品质追踪等等管理工作都能简化.4.减少物料搬运:由于生产线之制造流程和搬运路径相同﹐并且常使用定路径之搬运设备(例如输送带﹑定轨式吊车﹑台车﹑吊蓝)搬运﹐因此物料搬运量减少﹒5.能满足大量生产之需要:在各种复杂性产品之生产技术中以生产线技术之大量生产投资及单位生产成本最低﹒除衣衫五项以外,采用生产线还可以节省厂房面积﹐减少半成品中间库存﹐并且还可以使员工容易产生认同感和归属感之优点﹒二、生产线有关名词之解说﹕生产线有关名词极多﹐以下仅选择较常用的名词说明﹕1、工作站(WORK STATION)﹕又称作业站﹐是在生产线上执行一项工作或一组工作之工作单位,生产线系由若干工作站所组成﹐在工作站上执行工作之人员称为工作员﹐作业员或操作员,每作业站之作业人员通常为一人和一组作业员﹐视实际需要调派﹐生产线上所含工作站之数目以K代表﹒2、单元(WORK ELEMENT OR WORK UNIT)﹕生产线上每一工作站通常都包括若干工作项目,每一工作项目称为一个工作单元﹒一般而言公共单元之划分以能够独立成一工作为原则.常用之代号U或E﹐第I个工作单元称为Ui或Ei,大的工作单元有部分可划分为较小工作单元﹐部分则较困难﹒3、作单元时间(performance time):每一工作单元执行一件工作所需之时间称为工作单元时间﹐常用代号为ti.工作单元时间一般受制造程序之影响﹐当程序之安排足以影响该工作单元之执行时﹐工作时间将增加﹒4、作业站时间(station time): 指每一工作生产一件产品所需要之时间而言,亦即一工作站处理所含工作单元所需时间之总和﹐使用之代号为T﹒5、周期时间(cycle time):生产线生产一件产品所需之时间,亦即两产品进入(或离开)生产线之间隔时间﹐常用代号C﹒生产线周期通常等于生产线上最长作业站时间﹐亦即:C=Tmax.6、线长(line length):指生产线之长度而言﹐单位为呎或米﹐采用之代号为L.7、线速(line speed):产品在生产线上移动之速度,单位为每分钟若干米或若干呎﹒通用代号为S﹒8、在线制品:在生产线上流通之产品﹐以N代表﹒在线制品通常均较工作站数为多﹐即N大于K﹒9、呆滞在线制品:生产线上之在线制品理论上只有K件(即每一工位只有一件)﹐但实际作业上往往大于K.大于之理由有以下几个﹕(1)在生产线上往往有复合作业站存在﹐若一复合作业站拥有五个工作单元﹐则在生产作业中可能同时拥有五个在线制品﹒(2)有空白作业站存在,在生产线中若输送带过长或作业站过少时﹐生产线上会发生闲置之在线制品.(3)生产线上制品之输送以批次搬运(以集中搬运方式搬运)时﹐在线制品将大于生产线之站数,在线制品大于作业站部分称为呆滞在线制品﹐以I为代号﹒10、在线时间:任何一产品自进入至离开生产线所花之时间﹒若欲求平均在线时间则尚需视批次(lot)之多寡而定﹒生产线上线速﹑线长﹑在线制品﹑在线时间之相关性如下﹕(1)线速=线长/(在线制品*周期)即S=L/CN(2)线长=周期*在线制品*线速即L=CNS(3)周期=线长/(在线制品*线速)即C=L/NS(4)在线制品=线长/(线速*周期)即N=L/CS=I+K=在线呆滞制品+作业站数(5)在线时间=(在线存货+在线制品)/线速=(B+K+I)/S11、作业顺序圈(Procedure diagram):制品制造程序表示法之一种﹐与一般制程分析圈相似﹒(1) (2) (3)(0) (4) (6) (7) (9) (10)(12) (11) (13) (14) (15) (16)(8)12、瓶颈(Bottleneck)﹕在生产线中最慢之工作站﹐亦即是生产联机操作粘时间最长之作业粘﹐称为生产线之瓶颈﹒瓶颈在一般生产线中几乎永远存在﹐消除一个瓶颈又产生另一个瓶颈﹐而瓶颈之宽窄决定生产线之产量及效率﹒13、闲置时间(idle time):任一工作站执行一工作(即生产一件产品)所浪费的时间﹒闲置时间常用代号为D﹒限制时间等于生产线周期减去各作业粘之站时间﹐即D=C-T ﹒14、平衡(Balance)﹕生产线各工作站工作速度相近情形﹐称为生产线平衡﹐或指生产线达到所需生产速度而言﹒理论上﹐完全之平衡绝对无法存在﹐因此通常所谓平衡多指合乎需要之生产速度﹐或合乎需要之生产效率而言﹒研究﹑分析或处理生产线平衡之工作称为生产线平衡作业﹒15、平衡闲置时间(balance delay)﹕在生产线平衡状况下各站闲置时间常用代号BD.平衡闲置时间与总生产时间之比率称为平衡闲置时间率﹐常用代号为d﹒计算公式如下﹕BD=KC-ΣtiD=TBD/K.C=(KC-Σti)/(K.C)16、平衡系数(smoothness index):表示平衡状况之系数﹐亦即各作业粘时间之标准差﹐但一般标准差之计算方法是以平均值为基础﹐平衡系数之计算则以工作站时间之最大值(即生产线周期)为基础﹒计算公式如下﹕Σ(C-Ti)2S.I.=K三、生产线之设计与建立1﹑生产过程之考虑﹕以生产线制造的产品﹐其制造过程基本上是属于流程型工厂)FLOW SHOP)之生产类型﹒这种生产过程我们可以再加以细分成下列三种﹕(1)线型过程﹕这是比较简单的产品制造过程﹐较常见于制造型生产线﹐这种生产过程中没有分支﹐也没有中间投入之物料零件(如图2-1A)﹒(2)构型生产过程﹕这种过程最为常见﹐一般装配性发品之制造都可以属于这一种(如图2-1B)﹒(3)网络型生产过程﹕生产过程为网络型﹐见于较复杂产品之制造(如图2-1C)﹒直线型生产过程1 2 3 4 11 13 16 17 5 6 7 9一般生产线之设计及平衡编排﹕2﹑一般型生产线设计之参考原则﹕生产线设计以能增加生产产量,提高机器使用率,简化管理﹐工作降低生产成本为目的﹐因此在设计工作中应循下列原则﹕(1)可能减少产品在线上之移动距离﹒(2)持产品在生产线上稳定之流通﹒(3)个作业站工作分配合理﹐尽可能做到责任分明﹑工作分配平均之程度﹒(4)尽可能一条生产线生产一种产品或一个产品系统﹒(5)各站各工作单元之作业顺序尽可能固定﹒(6)线上产品愈少愈佳﹐产品在线上时间愈短愈好﹐必要时可使用支线﹒(7)各站之作业时间愈接近愈好﹐并尽可能使各作业站是工作接近同步﹒(8)生产线调整弹性良好﹒四﹑生产线改善技术﹕1.产品布置平衡的先决条件﹕在研讨产品布置的平衡时﹐必须先研究下列三个先决条件﹕(1)测定标准工时﹒各操作应先将方法标准化,然后利用各种测时的技术,订出各操作的标准工时﹐作为计算平衡时的依据﹒(2)决定不平衡率﹒虽然目的是在求其平衡,然而欲使不平衡率达0%,事实上是不可能的﹐但如大于30%-40%,则时间的损失亦甚为惊人,故通常应订出一允许不平衡率,作为调整平衡时的参考﹒一般求不平衡的公式为﹕不平衡率=(3)管理者的观念﹒有人重视控制产品周期时间于某一定值,如此当可稳定一天的产量,但也有人注意控制作业人数于某一定数,如此则分派人员时必须尽量能获得最小的周期时间,亦即能有较多的产出﹒2.生产线布置平衡常用的方法﹒生产线布置的平衡,并无任何公式能计算设备特殊的平衡,可是工作的经验,以及工作情形的分析常是最好的求平衡的方法﹐至于一般的求平衡的方法约有下列几种﹕(1)改善工作方法﹕对各费时较多的工作站,利用改善工作方法的技巧改善其工作方法,并设计夹具与改良工具﹐以缩短其所需时间﹒(2)调整工作﹕将整个程序内的各操作重予组合﹐以求其平衡﹒(3)需时间较长者分割﹕凡工作站需时较长者,分由两台或两台以上的机器或人员去作,以求各工作站间时间的平衡﹒(4)最小公倍数法﹕求各工作站所需时间的最小公倍数,为调整机器设备或人员的根据,此法常须增添机器设备与人员﹐且增加其产量﹐故须视资金及市场状况才能决定﹒(5)将若干需时较少者合并﹕将需时较少的若干工作站合并,不但可获得较佳的平衡,同时亦可获得较少工作人员的结果﹒(6)工作人员的选择﹕选用效率特优人员担任工作较多需时较多工作站的工作,效率较差人员担任工作较少工作站的工作﹒(7)增加其它零碎工作﹕如对工作较少的工作站,确无其它方法平衡时,则可增加其它零碎工作,一面操作人员发生等待﹒(8)设置替班人员﹕最好能设置副线长或线长助理等替班人员,平时可协助线长担任线上工作的督导并可担任领料发料等供应工作,遇有人员缺勤时可临时替补,以免影响整个线上平衡.通常因无替班人员的设置,常将缺勤人员的工作,分配其前后工作点担任,如此﹐则势必将影响整个线上的平衡及产出﹒3、生产线编成效率改善例举:假设某一生产线之各工作站之作业顺序及发生工时如下:13+4+4+7+7+8+9+58个人每人的工作时间;a)此共8工作站8人的分业作业生产方式,暂存与特料随之发生相当多,Line编成效率非常坏.一般Line编成效率或不平衡率,如前述之计算公式:(8*13)-(13+4+4+7+7+8+9+5) 104-57Line不平衡率= = *100﹪8*13 104=45.2%(2)若将上叙之各工程加以分配,使人员之负荷增加,则Line之可能组合有下列几种情况,而平衡率之变化也因此产生差异:请试算当中上个工作站分割时,则其Line编成效率为何?(3)由上叙一中,假设1人1日每日实际作业时间为7HR/日则1人1日之生产量与Line 之总生产量之变化如下: (表二)●由上叙二中,2人编成之总生产量为8人编成之总生产量之868÷1936=44.8%●由表二中,若2人编成之Line以4条Line生产即8人生产再与8人编成之Line比较: (868×4)÷1936=3472÷1936=179%即产量可UP179%(4)由表一与表二中可发现:○1Line之编成效率与Line之Neckpoint(瓶颈)有关○2产量之多寡与人员之编成有关○3要提高Line之效率,必须使Line Balance○4要提高总产量,则以效率高之组合来编成○5Line之编成,必须以产量为基准,求出时间标尺实际作时间7×60×60时间标尺===13sec产量193813+4+4+7+7+8+9+5 57人员数===4.4人13 1314也即以5人编成Line较合理,较具弹性,四、合理化重点改善:(1)由Line编成效率之流程图中,显而易见此工作站系整个Line瓶颈(Neckpoint)若将A工作站加以作业改善或设备性能使之降为9sec,则整个Line之效率变化为:(与8人之改善前比较)9+4+4+7+7+8+9+5○1Line效率==73.6%9×8比较:来54.8% 73.6% UP 18.8%○2产量:7×60×60÷9=2800台/日比较:2800-1936=864台/日UP 864台/日。

机械行业标准工时及产能计算表

248.3 #DIV/0!

PCS/H PCS/H

备注

表

测量日 期 2017/3/24 23:52 测量人 员 David 标准工 平衡工 目前工 建议设 宽放系 时 建议人 时 宽放率 装夹具 备数 数 (sec/p 数 (sec/ (台) (台) cs) pcs) 1 1 1 1 1 1 1 1 1 1 1 1 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0% 7.总人数﹕

0

12

9.生产每K需求 小时: 10.生产治具套 数:

T:代表"夹具/机器"

0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0%

1 1 1 1 1 1 1 1 1 1 1 1

1.92 1.19 1.09 3.72 0.72 0.19 2.72 -

21.4 24 21.8 21 13.3 15.1 13.9 13.8 27.9 24.8 24.4 19.2

制程 性能 87% 4% 84% 81% 87%

平均操 生产数 作时间 量 (sec/ (set/ 次) 次) 24.40 7.40 6.50 4.50 2.50 13.50 21.90 14.40 23.20 8.20 1.10 14.50 142.10

标准工时统计表

单元 装配 品名 每次操作时间(s) 工序 工序名称 工序名称1 工序名称2 工序名称3 工序名称4 工序名称5 工序名称6 工序名称7 工序名称8 工序名称9 工序名称10 工序名称11 工序名称12 1 2 3 4 5 偏离比 标准差 率

3.09 0.91 0.51 0.26 0.37

8.每班日产能﹕

24.5 7.5 6.6 4.5 2.5 13.6 22.1 14.5 23.4 8.3 1.1 14.6 ###### 12 人 1.902 K 0 -

标准工时统计表-新

之和;5.产线平 人)时间之和;8.

1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1

1.0 1.1 1.2 1.0 1.1 1.0 1.0 1.1 1.0 1.1 1.1 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.1

1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0%

8.5 25.9 11 9.6 11.6 16.7 1.3 21.4 34.6 33.1 16.8 21.5 40.5 54.6 22.5 40.4 38.3 61.9 47.9 30.9 549.00

1 1 1 1 1 1

1 1 1 1 1 1

1 1 1 1 1 1 1 1

1 1

1 1 1 1 1 1 1

8.3 25.9 11.2 9.3 11.2 17.2 1.3 20.3 32.7 65.2 15.4 21.3 39.5 54.4 22.3 40.6 38 61.3 46.8 35

0.93 0.09 0.69 1.08 1.75 1.01 0.65 1.10 1.09 0.32 1.10 0.65 0.62 0.71 3.51

标准工时及产能统计表

单元

工序

目标效率: 目标良率: 2018/11/23 8:55

平均操作 生产 数 时间 量 (sec/次) (set/次) 评定 系数 宽放率

90% 98% 吴木辉

装配

工序名称

品名

E123

每次操作时间(s) 标准差 0.27 0.54 0.37 0.13 0.22

测量日期

偏离 比率 制程 性能

8.9 26.2 11.4 9.5 11.8 17.6 1.2 21.3 34.8 68.7 17.6 20.9 40.2 54.7 22.8 41.3 37.9 61.5 48.2 29

标准工时及产能计算表

班次:

产线:

产品型号:

日期:

目标效率:

90%

人均产能(pcs/hr):

7

平均工时(s):

15

不平衡损失(sec):

336

目标良率:

85%

工序最小工时(s):

10

瓶颈工时(s):

37

产线平衡率:

30%

工序(N o.)

作业内容

实测作业时间(sec/pc)

平均工时 宽放率

标准工时 人力配置 工位平衡时间 最大产能(p

15

9

尺寸检验+边缘检验

10

11

9

9

9

10

10

1.0

11

2

5

10

鐳刻

10

10

10

10 10

10

10

1.1

12

1

12

11

涂黑

10

9

10

9

10

10

10

1.1

12

1

12

12

背贴

25

22

24

23 24

24

10

1.1

29

3

10

13

成检

30

33

29

26 35

31

10

1.1

37

3

12

直接人力 (人)

班长

间接人力(人) 包装

和;8.各工序最高允许工时=标准产能/直接人力。最大产能=单位标准时间/瓶颈工序标准时间

整修

工作时间 (Hrs)

节拍

标准时间

预定效率 直通率 标准产能

A 标准工时及产能计算表

14

0

10

0

#DIV/0!

15 16

0

10

0

10

0 0

#DIV/0! #DIV/0!

97

17

0

10

0

#DIV/0!

18

0

10

0

#DIV/0!

19

0

10

0

#DIV/0!

20

0

10

0

#DIV/0!

21

0

10

0

#DIV/0!

22

0

10

0

#DIV/0!

23

0

10

0

#DIV/0!

24

0

10

0

#DIV/0!

25

标准工时及产能计算表

产品型号:

工段:

产线:

日期:

目标效率: 目标良率:

工序(No.)

90% 85%

作业内容

人均产能(pcs/hr):

7

平均工时(s):

不平衡损失(sec):

工序最小工时(s):

瓶颈工时(s):

37

产线平衡率:

实测作业时间(sec/pcs) 实测1 实测2 实测3 实测4 实测5

平均工时 (s)

0

10

0

#DIV/0!

26

0

10

0

#DIV/0!

27

0

10

0

#DIV/0!

28

0

10

0

#DIV/0!

29

0

10

0

#DIV/0!

30

直接人力(人)

间接人力(人)

装修各工种工时产量表

装修各工种工时产量表

装修工种工时产量表是根据不同工种在装修工程中的工作内容和工作效率进行统计和总结的一种参考表格。

由于装修项目的具体情况、工地环境和人员素质等因素的不同,每个工种的工时产量可能会有所差异。

以下是一份常见装修工种的工时产量表,仅供参考:

1. 水电工:根据工程规模和难度,每人每天安装水电管道和设备的工时产量大约在2-4小时之间。

2. 瓦工:根据工程规模和瓦工技术水平,每人每天负责砌砖和贴瓷砖的工时产量大约在5-8平方米之间。

3. 油漆工:根据工程规模和涂料种类,每人每天进行刷墙和涂料施工的工时产量大约在60-100平方米之间。

4. 木工:根据工程规模和木工技术水平,每人每天进行家具制作和安装的工时产量大约在1-3件之间。

5. 地板工:根据工程规模和地板材料,每人每天进行地板铺装和处理的工时产量大约在10-20平方米之间。

需要注意的是,以上的工时产量仅供参考,具体的工时产量还需根据实际工程情况和人员素质进行评估和调整。

此外,工种工时产量表也应结合工程进度和质量要求进行合理安排,以确保装修工程的顺利进行和施工质量的达标。

标准工时及产能计算表

#DIV/0!

20

#DIV/0!

1

10% #DIV/0!

#DIV/0!

21

#DIV/0!

1

10% #DIV/0!

#DIV/0!

22

#DIV/0!

1

10% #DIV/0!

#DIV/0!

23

#DIV/0!

1

10% #DIV/0!

#DIV/0!

24

#DIV/0!

1

10% #DIV/0!

#DIV/0!

25

#DIV/0!

工序 1

作业内容

实测作业时间(s/pcs)

实测1 实测2 实测3 实测4 实测5 实测6 实测7 实测8 实测9

实测 10

平均工时 (s)

#DIV/0!

评定系 数

宽放率

标准工时 (s)

1

10% #DIV/0!人力配置 (人)工源自标准工 时(s)#DIV/0!

2

#DIV/0!

1

10% #DIV/0!

#DIV/0!

#DIV/0!

9

#DIV/0!

1

10% #DIV/0!

#DIV/0!

10

#DIV/0!

1

10% #DIV/0!

#DIV/0!

11

#DIV/0!

1

10% #DIV/0!

#DIV/0!

12

#DIV/0!

1

10% #DIV/0!

#DIV/0!

13

#DIV/0!

1

10% #DIV/0!

#DIV/0!

14

#DIV/0!

3

#DIV/0!

1

标准工时及产能计算表

部门主管:

现场工序调整填写IE现场改善

标准工时 (s)

73.28 82.52 40.94 93.74 49.30 121.90 80.10 58.10 123.00 58.98 160.84 194.72 79.44 67.12 58.76 125.86 89.78 155.78 56.12 1338.28 .94

121 127 119 115

28

33

25

30

1195

1183 194.72

1189 1201 工序最小工时 (s):

不平衡损失

44.80 10% 53.20 10% 15.40 10% 63.40 10% 23.00 10% 89.00 10% 51.00 10% 31.00 10% 90.00 10% 31.80 10% 124.40 10% 155.20 10% 50.40 10% 39.20 10% 31.60 10% 92.60 10% 59.80 10% 119.80 10% 29.20 10% 1194.80 10%

7、人均产能=每小时产能/总人数

8、不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

9、最大产能=单位标准时间/瓶颈工序标准时间。

线长/物料员

备注:维修员Fra bibliotek当生产均衡率<90%时,需对生产平衡率进行现场改善, 改善步骤:工位摄影 填写IE工序工时分析表 改善瓶颈工位的工序作业 效果表

制表人:

班组长:

产品名 称

工序 (No.)

工序名称

标准工时及产能计算表

型号/模块

线别

文件编号:

测试日期

实测作业时间(s) 实测1 实测2 实测3 实测4 实测5

IE标准工时及生产效率均衡工作表

客户140144型号818工作表2065402生产方式20035序号工序名称标准工时(秒)实际使用人数电脑建议人数每人均分工时每小时总产量每日总产量工作量繁忙程度合并建议是否合并备注1包铁芯棱角胶布18010.90180.02016090%2包铁芯绝缘18010.90180.02016090%3次级绕线4673 2.34155.72318578%4线圈检查1481 5.92148.02419572%5脱漆膜/测试线圈圈数14810.74148.02419574%6扎次级引线13710.69137.02621069%7浸锡13310.67133.02721767%8包级间绝缘3242 1.62162.02217881%9加工FUSE/固定FUSE 13710.69137.02621069%10绕初级6003900.33200.018144100%11线圈检查13810.69138.02620969%12测试电流、电压/脱漆膜13810.69138.02620969%13扎初级引线3962 1.98198.01814599%14浸锡13410.67134.02721567%15包白胶/贴贴纸13610.68136.02621268%16卷绕薄膜14210.71142.02520371%最长周期时间使用人数总计 1.944版本:00.M-505005-101每日工作时间每小时最大产量77.17%审核:目标周期时间标准工时总计标准工时批准:标准工时及生产效率均衡工作表每日计划产量(pcs)每日最大产量均衡准效率制表:17包外层绝缘12008 6.00150.02419275% 18高压测试13510.68135.02721368% 19听叫声13210.66132.02721866% 20性能测试13010.65130.02822265% 21外观检查13110.66131.02722066% 22包装/过磅13610.68136.02621268%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[新版]标准工时产能表标准工时表依据公司近期内实际生产和目标,制定如下标准:位置标准时间备注插件 2(5S修正装配补充说明:一)优化生产线1. 降低生产成本:包括人工成本)管理成本及物料搬运成本等,并且由于产量之提高,使分摊之各项间接费用也随之降低)2. 提高工作效率:由于各站工作之固定化,不必要之寻找)思考等心力工作大幅减少,使工作效率提高)3. 简化管理工作:包括人员训练)工作督导)产量计算)品质追踪等等管理工作都能简化.4. 减少物料搬运:由于生产线之制造流程和搬运路径相同,并且常使用定路径之搬运设备(例如输送带)定轨式吊车)台车)吊蓝)搬运,因此物料搬运量减少)5. 能满足大量生产之需要:在各种复杂性产品之生产技术中以生产线技术之大量生产投资及单位生产成本最低)除衣衫五项以外,采用生产线还可以节省厂房面积,减少半成品中间库存,并且还可以使员工容易产生认同感和归属感之优点)二、生产线有关名词之解说:生产线有关名词极多,以下仅选择较常用的名词说明: 1、工作站(WORK STATION):又称作业站,是在生产线上执行一项工作或一组工作之工作单位,生产线系由若干工作站所组成,在工作站上执行工作之人员称为工作员,作业员或操作员,每作业站之作业人员通常为一人和一组作业员,视实际需要调派,生产线上所含工作站之数目以K代表)2、单元(WORK ELEMENT OR WORK UNIT):生产线上每一工作站通常都包括若干工作项目,每一工作项目称为一个工作单元)一般而言公共单元之划分以能够独立成一工作为原则.常用之代号U或E,第I个工作单元称为Ui或Ei,大的工作单元有部分可划分为较小工作单元,部分则较困难)3、作单元时间(performance time):每一工作单元执行一件工作所需之时间称为工作单元时间,常用代号为ti.工作单元时间一般受制造程序之影响,当程序之安排足以影响该工作单元之执行时,工作时间将增加)4、作业站时间(station time): 指每一工作生产一件产品所需要之时间而言,亦即一工作站处理所含工作单元所需时间之总和,使用之代号为T) 5、周期时间(cycle time):生产线生产一件产品所需之时间,亦即两产品进入(或离开)生产线之间隔时间,常用代号C)生产线周期通常等于生产线上最长作业站时间,亦即:C,Tmax.6、线长(line length):指生产线之长度而言,单位为呎或米,采用之代号为L.7、线速(line speed):产品在生产线上移动之速度,单位为每分钟若干米或若干呎)通用代号为S)8、在线制品:在生产线上流通之产品,以N代表)在线制品通常均较工作站数为多,即N大于K)9、呆滞在线制品:生产线上之在线制品理论上只有K件(即每一工位只有一件),但实际作业上往往大于K.大于之理由有以下几个:(1)在生产线上往往有复合作业站存在,若一复合作业站拥有五个工作单元,则在生产作业中可能同时拥有五个在线制品)(2)有空白作业站存在,在生产线中若输送带过长或作业站过少时,生产线上会发生闲置之在线制品.(3)生产线上制品之输送以批次搬运(以集中搬运方式搬运)时,在线制品将大于生产线之站数,在线制品大于作业站部分称为呆滞在线制品,以I为代号)10、在线时间:任何一产品自进入至离开生产线所花之时间)若欲求平均在线时间则尚需视批次(lot)之多寡而定)生产线上线速)线长)在线制品)在线时间之相关性如下: (1)线速,线长,(在线制品,周期) 即 S,L,CN (2)线长,周期,在线制品,线速即L,CNS (3)周期,线长,(在线制品,线速) 即C,L,NS (4)在线制品,线长,(线速,周期) 即N,L,CS,I,K,在线呆滞制品,作业站数(5)在线时间,(在线存货,在线制品),线速,(B,K,I),S 11、作业顺序圈(Procedure diagram):制品制造程序表示法之一种,与一般制程分析圈相似)(1) (2) (3) (8)(4) (5) (0) (9) (10) (6) (7)(12) (13) (14) (15) (16) 12、瓶颈(Bottleneck):在生产线中最慢之工作站,亦即是生产联机操作粘时间最长之作(11)业粘,称为生产线之瓶颈)瓶颈在一般生产线中几乎永远存在,消除一个瓶颈又产生另一个瓶颈,而瓶颈之宽窄决定生产线之产量及效率) 13、闲置时间(idle time):任一工作站执行一工作(即生产一件产品)所浪费的时间)闲置时间常用代号为D)限制时间等于生产线周期减去各作业粘之站时间,即D,C,T)14、平衡(Balance):生产线各工作站工作速度相近情形,称为生产线平衡,或指生产线达到所需生产速度而言)理论上,完全之平衡绝对无法存在,因此通常所谓平衡多指合乎需要之生产速度,或合乎需要之生产效率而言)研究)分析或处理生产线平衡之工作称为生产线平衡作业)15、平衡闲置时间(balance delay):在生产线平衡状况下各站闲置时间常用代号BD.平衡闲置时间与总生产时间之比率称为平衡闲置时间率,常用代号为d)计算公式如下:BD,KC,ΣtiD=TBD/K(C=(KC-Σti)/(K(C)16、平衡系数(smoothness index):表示平衡状况之系数,亦即各作业粘时间之标准差,但一般标准差之计算方法是以平均值为基础,平衡系数之计算则以工作站时间之最大值(即生产线周期)为基础)计算公式如下:2 Σ(C-Ti)S.I.=K 三、生产线之设计与建立1)生产过程之考虑:以生产线制造的产品,其制造过程基本上是属于流程型工厂)FLOW SHOP)之生产类型)这种生产过程我们可以再加以细分成下列三种:(1) 线型过程:这是比较简单的产品制造过程,较常见于制造型生产线,这种生产过程中没有分支,也没有中间投入之物料零件(如图2,1A)) (2) 构型生产过程:这种过程最为常见,一般装配性发品之制造都可以属于这一种(如图2,1B))(3) 网络型生产过程:生产过程为网络型,见于较复杂产品之制造(如图2,1C))直线型生产过程1 2 3 4 11 13 16 175 6 7 9 108一般生产线之设计及平衡编排:2)一般型生产线设计之参考原则:生产线设计以能增加生产产量,提高机器使用率,简化管理,工作降低生产成本为目的,因此在设计工作中应循下列原则:(1) 可能减少产品在线上之移动距离)(2) 持产品在生产线上稳定之流通)(3) 个作业站工作分配合理,尽可能做到责任分明)工作分配平均之程度)(4) 尽可能一条生产线生产一种产品或一个产品系统) (5) 各站各工作单元之作业顺序尽可能固定)(6) 线上产品愈少愈佳,产品在线上时间愈短愈好,必要时可使用支线)(7) 各站之作业时间愈接近愈好,并尽可能使各作业站是工作接近同步)(8) 生产线调整弹性良好)四)生产线改善技术:1. 产品布置平衡的先决条件:在研讨产品布置的平衡时,必须先研究下列三个先决条件::1:测定标准工时)各操作应先将方法标准化,然后利用各种测时的技术,订出各操作的标准工时, 作为计算平衡时的依据):2:决定不平衡率)虽然目的是在求其平衡,然而欲使不平衡率达0,,事实上是不可能的,但如大于30,,40,,则时间的损失亦甚为惊人,故通常应订出一允许不平衡率,作为调整平衡时的参考)一般求不平衡的公式为:不平衡率,:3:管理者的观念)有人重视控制产品周期时间于某一定值,如此当可稳定一天的产量,但也有人注意控制作业人数于某一定数,如此则分派人员时必须尽量能获得最小的周期时间,亦即能有较多的产出)2. 生产线布置平衡常用的方法)生产线布置的平衡,并无任何公式能计算设备特殊的平衡,可是工作的经验,以及工作情形的分析常是最好的求平衡的方法,至于一般的求平衡的方法约有下列几种: :1:改善工作方法:对各费时较多的工作站,利用改善工作方法的技巧改善其工作方法,并设计夹具与改良工具,以缩短其所需时间):2:调整工作:将整个程序内的各操作重予组合,以求其平衡):3:需时间较长者分割:凡工作站需时较长者,分由两台或两台以上的机器或人员去作,以求各工作站间时间的平衡):4:最小公倍数法:求各工作站所需时间的最小公倍数,为调整机器设备或人员的根据,此法常须增添机器设备与人员,且增加其产量,故须视资金及市场状况才能决定) :5:将若干需时较少者合并:将需时较少的若干工作站合并,不但可获得较佳的平衡,同时亦可获得较少工作人员的结果):6:工作人员的选择:选用效率特优人员担任工作较多需时较多工作站的工作,效率较差人员担任工作较少工作站的工作):7:增加其它零碎工作:如对工作较少的工作站,确无其它方法平衡时,则可增加其它零碎工作,一面操作人员发生等待):8:设置替班人员:最好能设置副线长或线长助理等替班人员,平时可协助线长担任线上工作的督导并可担任领料发料等供应工作,遇有人员缺勤时可临时替补,以免影响整个线上平衡.通常因无替班人员的设置,常将缺勤人员的工作,分配其前后工作点担任,如此,则势必将影响整个线上的平衡及产出)3、生产线编成效率改善例举:假设某一生产线之各工作站之作业顺序及发生工时如下:13+4+4+7+7+8+9+58个人每人的工作时间;a) 此共8工作站8人的分业作业生产方式,暂存与特料随之发生相当多,Line 编成效率非常坏(一般Line编成效率或不平衡率,如前述之计算公式:(8*13)-(13+4+4+7+7+8+9+5) 104-57Line不平衡率= = *100,8*13 104=45.2%(2)若将上叙之各工程加以分配,使人员之负荷增加,则Line之可能组合有下列几种情况,而平衡率之变化也因此产生差异:请试算当中上个工作站分割时,则其Line编成效率为何?(3)由上叙一中,假设1人1日每日实际作业时间为7HR/日则1人1日之生产量与Line之总生产量之变化如下: (表二)人员 1人1日之生产数总生产量1936 8人7×60×60?13?8,2421932 7人7×60×60?13?7,2761572 4人7×60×60?16?4,3931143 3人7×60×60?22?3,381868 2人7×60×60?29?2,434, 由上叙二中,2人编成之总生产量为8人编成之总生产量之868?1936,44.8%, 由表二中,若2人编成之Line以4条Line生产即8人生产再与8人编成之Line比较:(868×4)?1936,3472?1936,179%即产量可UP179%(4)由表一与表二中可发现:1?Line之编成效率与Line之Neckpoint(瓶颈)有关2?产量之多寡与人员之编成有关3?要提高Line之效率,必须使Line Balance4?要提高总产量,则以效率高之组合来编成5?Line之编成,必须以产量为基准,求出时间标尺实际作时间7×60×60时间标尺, , ,13sec产量 193813+4+4+7+7+8+9+5 57人员数, , ,4.4人13 1314也即以5人编成Line较合理,较具弹性,再依此进行合理化改善A 四、合理化重点改善:13 (1)由Line编成效率之流程图中,显而易见此工作站系整个Line瓶颈(Neckpoint)若将A工作站加以作业改善或设备性能使之降为9sec,则整个Line之效率变化为:(与8人之改善前比较)9+4+4+7+7+8+9+51?Line效率, ,73.6%9×8比较:来54.8% 73.6% UP 18.8% 2?产量:7×60×60?9,2800台/日比较:2800-1936,864台/日 UP 864台/日。