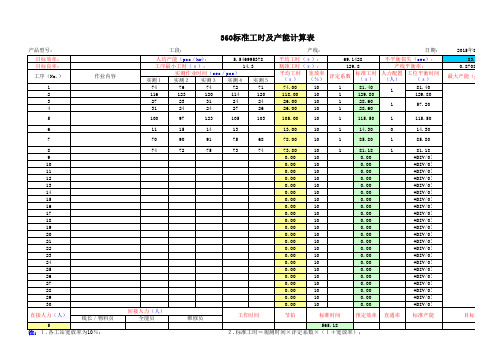

标准工时及产能测算表

标准工时计算公式一览表

(总放宽率

标准小时产能=1h*生产人数/标准良品工时

3600×12/340=1273600×14/317.5=158.74

标准日产能=8h*标准小时产能

127×8=1016PCS 158.74×8=1270

备注:放宽率=管理放宽率+生理放宽率+疲劳放宽率

管理放宽率取值范围:3%~8%(一般取值5%)

生理放宽率取值范围:2%~5%(上卫生间等一般取值3%)

(300-161.5)/300×100%=46.17% (280-161.5)/280×100%=42.3%

标准制造工时Sz=Sj*(1+放宽率)

300×(1+10%)=330 280×(1+10%)= 308

不良率=100%-直通率

3% 3%

标准良品工时=Sz/(1-不良率)

330/(1-3%)=340 308/97%=317.5

502胶水

1

6

6

3

点焊连接片

点焊机

电池.连接片

3

60

20

4

裁片(N辅料加工)

切纸机、热风机

热缩管.连接片

1

1.5

1.5

吸塑热缩管.包美纹胶.裁连接片热缩管.贴红刚纸

5

焊PCB(测试PCB)

点焊机.测试仪

PCB

1

22

22

6

焊线(包热缩管.裁热缩管)

烙铁

热缩管

1

8

8

7

激活.测压差

仪器

1

7

7

8

贴金手指胶.海绵胶

XXXXXXXXX有限公司标准工时和产能核算表

标准工时产能表

标准工时表依据公司近期内实际生产和目标,制定如下标准:补充说明:一﹑优化生产线1.降低生产成本:包括人工成本﹑管理成本及物料搬运成本等﹐并且由于产量之提高﹐使分摊之各项间接费用也随之降低﹒2.提高工作效率:由于各站工作之固定化﹐不必要之寻找﹑思考等心力工作大幅减少﹐使工作效率提高﹒3.简化管理工作:包括人员训练﹑工作督导﹑产量计算﹑品质追踪等等管理工作都能简化.4.减少物料搬运:由于生产线之制造流程和搬运路径相同﹐并且常使用定路径之搬运设备(例如输送带﹑定轨式吊车﹑台车﹑吊蓝)搬运﹐因此物料搬运量减少﹒5.能满足大量生产之需要:在各种复杂性产品之生产技术中以生产线技术之大量生产投资及单位生产成本最低﹒除衣衫五项以外,采用生产线还可以节省厂房面积﹐减少半成品中间库存﹐并且还可以使员工容易产生认同感和归属感之优点﹒二、生产线有关名词之解说﹕生产线有关名词极多﹐以下仅选择较常用的名词说明﹕1、工作站(WORK STATION)﹕又称作业站﹐是在生产线上执行一项工作或一组工作之工作单位,生产线系由若干工作站所组成﹐在工作站上执行工作之人员称为工作员﹐作业员或操作员,每作业站之作业人员通常为一人和一组作业员﹐视实际需要调派﹐生产线上所含工作站之数目以K代表﹒2、单元(WORK ELEMENT OR WORK UNIT)﹕生产线上每一工作站通常都包括若干工作项目,每一工作项目称为一个工作单元﹒一般而言公共单元之划分以能够独立成一工作为原则.常用之代号U或E﹐第I个工作单元称为Ui或Ei,大的工作单元有部分可划分为较小工作单元﹐部分则较困难﹒3、作单元时间(performance time):每一工作单元执行一件工作所需之时间称为工作单元时间﹐常用代号为ti.工作单元时间一般受制造程序之影响﹐当程序之安排足以影响该工作单元之执行时﹐工作时间将增加﹒4、作业站时间(station time): 指每一工作生产一件产品所需要之时间而言,亦即一工作站处理所含工作单元所需时间之总和﹐使用之代号为T﹒5、周期时间(cycle time):生产线生产一件产品所需之时间,亦即两产品进入(或离开)生产线之间隔时间﹐常用代号C﹒生产线周期通常等于生产线上最长作业站时间﹐亦即:C=Tmax.6、线长(line length):指生产线之长度而言﹐单位为呎或米﹐采用之代号为L.7、线速(line speed):产品在生产线上移动之速度,单位为每分钟若干米或若干呎﹒通用代号为S﹒8、在线制品:在生产线上流通之产品﹐以N代表﹒在线制品通常均较工作站数为多﹐即N大于K﹒9、呆滞在线制品:生产线上之在线制品理论上只有K件(即每一工位只有一件)﹐但实际作业上往往大于K.大于之理由有以下几个﹕(1)在生产线上往往有复合作业站存在﹐若一复合作业站拥有五个工作单元﹐则在生产作业中可能同时拥有五个在线制品﹒(2)有空白作业站存在,在生产线中若输送带过长或作业站过少时﹐生产线上会发生闲置之在线制品.(3)生产线上制品之输送以批次搬运(以集中搬运方式搬运)时﹐在线制品将大于生产线之站数,在线制品大于作业站部分称为呆滞在线制品﹐以I为代号﹒10、在线时间:任何一产品自进入至离开生产线所花之时间﹒若欲求平均在线时间则尚需视批次(lot)之多寡而定﹒生产线上线速﹑线长﹑在线制品﹑在线时间之相关性如下﹕(1)线速=线长/(在线制品*周期)即S=L/CN(2)线长=周期*在线制品*线速即L=CNS(3)周期=线长/(在线制品*线速)即C=L/NS(4)在线制品=线长/(线速*周期)即N=L/CS=I+K=在线呆滞制品+作业站数(5)在线时间=(在线存货+在线制品)/线速=(B+K+I)/S11、作业顺序圈(Procedure diagram):制品制造程序表示法之一种﹐与一般制程分析圈相似﹒(1) (2) (3)(0) (4) (6) (7) (9) (10)(12) (11) (13) (14) (15) (16)(8)12、瓶颈(Bottleneck)﹕在生产线中最慢之工作站﹐亦即是生产联机操作粘时间最长之作业粘﹐称为生产线之瓶颈﹒瓶颈在一般生产线中几乎永远存在﹐消除一个瓶颈又产生另一个瓶颈﹐而瓶颈之宽窄决定生产线之产量及效率﹒13、闲置时间(idle time):任一工作站执行一工作(即生产一件产品)所浪费的时间﹒闲置时间常用代号为D﹒限制时间等于生产线周期减去各作业粘之站时间﹐即D=C-T ﹒14、平衡(Balance)﹕生产线各工作站工作速度相近情形﹐称为生产线平衡﹐或指生产线达到所需生产速度而言﹒理论上﹐完全之平衡绝对无法存在﹐因此通常所谓平衡多指合乎需要之生产速度﹐或合乎需要之生产效率而言﹒研究﹑分析或处理生产线平衡之工作称为生产线平衡作业﹒15、平衡闲置时间(balance delay)﹕在生产线平衡状况下各站闲置时间常用代号BD.平衡闲置时间与总生产时间之比率称为平衡闲置时间率﹐常用代号为d﹒计算公式如下﹕BD=KC-ΣtiD=TBD/K.C=(KC-Σti)/(K.C)16、平衡系数(smoothness index):表示平衡状况之系数﹐亦即各作业粘时间之标准差﹐但一般标准差之计算方法是以平均值为基础﹐平衡系数之计算则以工作站时间之最大值(即生产线周期)为基础﹒计算公式如下﹕Σ(C-Ti)2S.I.=K三、生产线之设计与建立1﹑生产过程之考虑﹕以生产线制造的产品﹐其制造过程基本上是属于流程型工厂)FLOW SHOP)之生产类型﹒这种生产过程我们可以再加以细分成下列三种﹕(1)线型过程﹕这是比较简单的产品制造过程﹐较常见于制造型生产线﹐这种生产过程中没有分支﹐也没有中间投入之物料零件(如图2-1A)﹒(2)构型生产过程﹕这种过程最为常见﹐一般装配性发品之制造都可以属于这一种(如图2-1B)﹒(3)网络型生产过程﹕生产过程为网络型﹐见于较复杂产品之制造(如图2-1C)﹒直线型生产过程1 2 3 4 11 13 16 17 5 6 7 9一般生产线之设计及平衡编排﹕2﹑一般型生产线设计之参考原则﹕生产线设计以能增加生产产量,提高机器使用率,简化管理﹐工作降低生产成本为目的﹐因此在设计工作中应循下列原则﹕(1)可能减少产品在线上之移动距离﹒(2)持产品在生产线上稳定之流通﹒(3)个作业站工作分配合理﹐尽可能做到责任分明﹑工作分配平均之程度﹒(4)尽可能一条生产线生产一种产品或一个产品系统﹒(5)各站各工作单元之作业顺序尽可能固定﹒(6)线上产品愈少愈佳﹐产品在线上时间愈短愈好﹐必要时可使用支线﹒(7)各站之作业时间愈接近愈好﹐并尽可能使各作业站是工作接近同步﹒(8)生产线调整弹性良好﹒四﹑生产线改善技术﹕1.产品布置平衡的先决条件﹕在研讨产品布置的平衡时﹐必须先研究下列三个先决条件﹕(1)测定标准工时﹒各操作应先将方法标准化,然后利用各种测时的技术,订出各操作的标准工时﹐作为计算平衡时的依据﹒(2)决定不平衡率﹒虽然目的是在求其平衡,然而欲使不平衡率达0%,事实上是不可能的﹐但如大于30%-40%,则时间的损失亦甚为惊人,故通常应订出一允许不平衡率,作为调整平衡时的参考﹒一般求不平衡的公式为﹕不平衡率=(3)管理者的观念﹒有人重视控制产品周期时间于某一定值,如此当可稳定一天的产量,但也有人注意控制作业人数于某一定数,如此则分派人员时必须尽量能获得最小的周期时间,亦即能有较多的产出﹒2.生产线布置平衡常用的方法﹒生产线布置的平衡,并无任何公式能计算设备特殊的平衡,可是工作的经验,以及工作情形的分析常是最好的求平衡的方法﹐至于一般的求平衡的方法约有下列几种﹕(1)改善工作方法﹕对各费时较多的工作站,利用改善工作方法的技巧改善其工作方法,并设计夹具与改良工具﹐以缩短其所需时间﹒(2)调整工作﹕将整个程序内的各操作重予组合﹐以求其平衡﹒(3)需时间较长者分割﹕凡工作站需时较长者,分由两台或两台以上的机器或人员去作,以求各工作站间时间的平衡﹒(4)最小公倍数法﹕求各工作站所需时间的最小公倍数,为调整机器设备或人员的根据,此法常须增添机器设备与人员﹐且增加其产量﹐故须视资金及市场状况才能决定﹒(5)将若干需时较少者合并﹕将需时较少的若干工作站合并,不但可获得较佳的平衡,同时亦可获得较少工作人员的结果﹒(6)工作人员的选择﹕选用效率特优人员担任工作较多需时较多工作站的工作,效率较差人员担任工作较少工作站的工作﹒(7)增加其它零碎工作﹕如对工作较少的工作站,确无其它方法平衡时,则可增加其它零碎工作,一面操作人员发生等待﹒(8)设置替班人员﹕最好能设置副线长或线长助理等替班人员,平时可协助线长担任线上工作的督导并可担任领料发料等供应工作,遇有人员缺勤时可临时替补,以免影响整个线上平衡.通常因无替班人员的设置,常将缺勤人员的工作,分配其前后工作点担任,如此﹐则势必将影响整个线上的平衡及产出﹒3、生产线编成效率改善例举:假设某一生产线之各工作站之作业顺序及发生工时如下:13+4+4+7+7+8+9+58个人每人的工作时间;a)此共8工作站8人的分业作业生产方式,暂存与特料随之发生相当多,Line编成效率非常坏.一般Line编成效率或不平衡率,如前述之计算公式:(8*13)-(13+4+4+7+7+8+9+5) 104-57Line不平衡率= = *100﹪8*13 104=45.2%(2)若将上叙之各工程加以分配,使人员之负荷增加,则Line之可能组合有下列几种情况,而平衡率之变化也因此产生差异:请试算当中上个工作站分割时,则其Line编成效率为何?(3)由上叙一中,假设1人1日每日实际作业时间为7HR/日则1人1日之生产量与Line 之总生产量之变化如下: (表二)●由上叙二中,2人编成之总生产量为8人编成之总生产量之868÷1936=44.8%●由表二中,若2人编成之Line以4条Line生产即8人生产再与8人编成之Line比较: (868×4)÷1936=3472÷1936=179%即产量可UP179%(4)由表一与表二中可发现:○1Line之编成效率与Line之Neckpoint(瓶颈)有关○2产量之多寡与人员之编成有关○3要提高Line之效率,必须使Line Balance○4要提高总产量,则以效率高之组合来编成○5Line之编成,必须以产量为基准,求出时间标尺实际作时间7×60×60时间标尺===13sec产量193813+4+4+7+7+8+9+5 57人员数===4.4人13 1314也即以5人编成Line较合理,较具弹性,四、合理化重点改善:(1)由Line编成效率之流程图中,显而易见此工作站系整个Line瓶颈(Neckpoint)若将A工作站加以作业改善或设备性能使之降为9sec,则整个Line之效率变化为:(与8人之改善前比较)9+4+4+7+7+8+9+5○1Line效率==73.6%9×8比较:来54.8% 73.6% UP 18.8%○2产量:7×60×60÷9=2800台/日比较:2800-1936=864台/日UP 864台/日。

产能计算表

25

250

2

8

节拍计算

每小时生产

生产效率 返修率 台数

设备开动率 不合格率 JPH

安全系数 节拍S秒/台

85%

3%

18% 45.636075

生产效率 返修率

设备开动率 不合格率

安全系数 节拍S秒/台

85%

3%

0% 48.4187625

生产效率 返修率

设备开动率 不合格率 JPH

安全系数 节拍S秒/台

90%

3%

77

0%

41.904

年产能(万台) 30.8

生产效率 返修率

设备开动率 不合格率 JPH

85%

3%

安全系数 节拍S秒/台 年产能(万台)

63

0%

47.4912

25.2

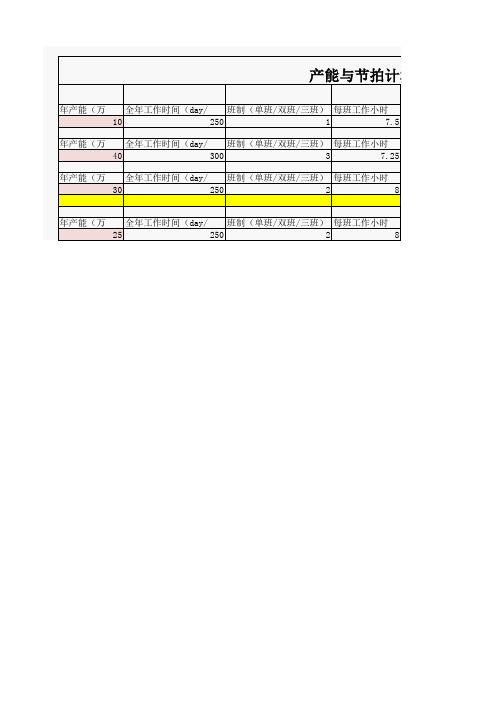

产能与节拍计算

年产能(万 全年工作时间(day/ 班制(单班/双班/三班) 每班工作小时

10

250

1

7.5

年产能(万 全年工作时间(day/ 班制(单班/双班/三班) 每班工作小时

40

300

3

7.25

年产能(万 全年工作时间(day/ 班制(单班/双班/三班) 每班工作小全年工作时间(day/ 班制(单班/双班/三班) 每班工作小时

机械行业标准工时及产能计算表

248.3 #DIV/0!

PCS/H PCS/H

备注

表

测量日 期 2017/3/24 23:52 测量人 员 David 标准工 平衡工 目前工 建议设 宽放系 时 建议人 时 宽放率 装夹具 备数 数 (sec/p 数 (sec/ (台) (台) cs) pcs) 1 1 1 1 1 1 1 1 1 1 1 1 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0% 7.总人数﹕

0

12

9.生产每K需求 小时: 10.生产治具套 数:

T:代表"夹具/机器"

0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0%

1 1 1 1 1 1 1 1 1 1 1 1

1.92 1.19 1.09 3.72 0.72 0.19 2.72 -

21.4 24 21.8 21 13.3 15.1 13.9 13.8 27.9 24.8 24.4 19.2

制程 性能 87% 4% 84% 81% 87%

平均操 生产数 作时间 量 (sec/ (set/ 次) 次) 24.40 7.40 6.50 4.50 2.50 13.50 21.90 14.40 23.20 8.20 1.10 14.50 142.10

标准工时统计表

单元 装配 品名 每次操作时间(s) 工序 工序名称 工序名称1 工序名称2 工序名称3 工序名称4 工序名称5 工序名称6 工序名称7 工序名称8 工序名称9 工序名称10 工序名称11 工序名称12 1 2 3 4 5 偏离比 标准差 率

3.09 0.91 0.51 0.26 0.37

8.每班日产能﹕

24.5 7.5 6.6 4.5 2.5 13.6 22.1 14.5 23.4 8.3 1.1 14.6 ###### 12 人 1.902 K 0 -

标准工时统计表-新

之和;5.产线平 人)时间之和;8.

1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1

1.0 1.1 1.2 1.0 1.1 1.0 1.0 1.1 1.0 1.1 1.1 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.1

1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0%

8.5 25.9 11 9.6 11.6 16.7 1.3 21.4 34.6 33.1 16.8 21.5 40.5 54.6 22.5 40.4 38.3 61.9 47.9 30.9 549.00

1 1 1 1 1 1

1 1 1 1 1 1

1 1 1 1 1 1 1 1

1 1

1 1 1 1 1 1 1

8.3 25.9 11.2 9.3 11.2 17.2 1.3 20.3 32.7 65.2 15.4 21.3 39.5 54.4 22.3 40.6 38 61.3 46.8 35

0.93 0.09 0.69 1.08 1.75 1.01 0.65 1.10 1.09 0.32 1.10 0.65 0.62 0.71 3.51

标准工时及产能统计表

单元

工序

目标效率: 目标良率: 2018/11/23 8:55

平均操作 生产 数 时间 量 (sec/次) (set/次) 评定 系数 宽放率

90% 98% 吴木辉

装配

工序名称

品名

E123

每次操作时间(s) 标准差 0.27 0.54 0.37 0.13 0.22

测量日期

偏离 比率 制程 性能

8.9 26.2 11.4 9.5 11.8 17.6 1.2 21.3 34.8 68.7 17.6 20.9 40.2 54.7 22.8 41.3 37.9 61.5 48.2 29

标准工时计算公式

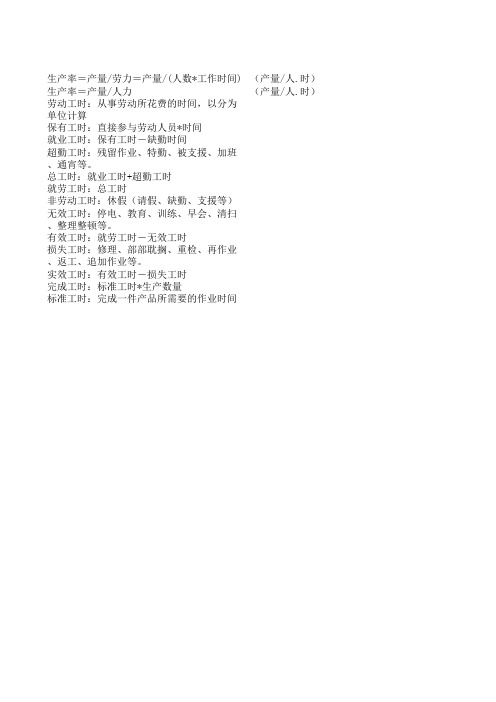

生产率=产量/劳力=产量/(人数*工作时间)(产量/人.时)生产率=产量/人力(产量/人.时)劳动工时:从事劳动所花费的时间,以分为

单位计算

保有工时:直接参与劳动人员*时间

就业工时:保有工时-缺勤时间

超勤工时:残留作业、特勤、被支援、加班

、通宵等。

总工时:就业工时+超勤工时

就劳工时:总工时

非劳动工时:休假(请假、缺勤、支援等)

无效工时:停电、教育、训练、早会、清扫

、整理整顿等。

有效工时:就劳工时-无效工时

损失工时:修理、部部耽搁、重检、再作业

、返工、追加作业等。

实效工时:有效工时-损失工时

完成工时:标准工时*生产数量

标准工时:完成一件产品所需要的作业时间。

标准工时及产能计算表

班次:

产线:

产品型号:

日期:

目标效率:

90%

人均产能(pcs/hr):

7

平均工时(s):

15

不平衡损失(sec):

336

目标良率:

85%

工序最小工时(s):

10

瓶颈工时(s):

37

产线平衡率:

30%

工序(N o.)

作业内容

实测作业时间(sec/pc)

平均工时 宽放率

标准工时 人力配置 工位平衡时间 最大产能(p

15

9

尺寸检验+边缘检验

10

11

9

9

9

10

10

1.0

11

2

5

10

鐳刻

10

10

10

10 10

10

10

1.1

12

1

12

11

涂黑

10

9

10

9

10

10

10

1.1

12

1

12

12

背贴

25

22

24

23 24

24

10

1.1

29

3

10

13

成检

30

33

29

26 35

31

10

1.1

37

3

12

直接人力 (人)

班长

间接人力(人) 包装

和;8.各工序最高允许工时=标准产能/直接人力。最大产能=单位标准时间/瓶颈工序标准时间

整修

工作时间 (Hrs)

节拍

标准时间

预定效率 直通率 标准产能

A 标准工时及产能计算表

14

0

10

0

#DIV/0!

15 16

0

10

0

10

0 0

#DIV/0! #DIV/0!

97

17

0

10

0

#DIV/0!

18

0

10

0

#DIV/0!

19

0

10

0

#DIV/0!

20

0

10

0

#DIV/0!

21

0

10

0

#DIV/0!

22

0

10

0

#DIV/0!

23

0

10

0

#DIV/0!

24

0

10

0

#DIV/0!

25

标准工时及产能计算表

产品型号:

工段:

产线:

日期:

目标效率: 目标良率:

工序(No.)

90% 85%

作业内容

人均产能(pcs/hr):

7

平均工时(s):

不平衡损失(sec):

工序最小工时(s):

瓶颈工时(s):

37

产线平衡率:

实测作业时间(sec/pcs) 实测1 实测2 实测3 实测4 实测5

平均工时 (s)

0

10

0

#DIV/0!

26

0

10

0

#DIV/0!

27

0

10

0

#DIV/0!

28

0

10

0

#DIV/0!

29

0

10

0

#DIV/0!

30

直接人力(人)

间接人力(人)

360标准工时及产能

目标效率: 目标良率:

工序(No.)

作业内容

1 2 3 4

5

6

7

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

直接人力(人)

线长/物料员

5

注:1.各工站宽放率为10%;

360标准工时及产能计算表

工段:

人均产能(pcs/hr):

平均工时 (s)

宽放率 (%)

评定系数

标准工时 (s)

人力配置 (人)

工位平衡时间 (s)

74.00

10

118.00

10

26.00

10

26.00

10

1 1

81.40 129.80

1

1

28.60

1

1

28.60

81.40 129.80

57.20

2015年8月19日 83.82

0.870847458

最大产能(pcs/Hrs)

5.546995378

工序最小工时(s):

14.3

实测作业时间(sec/pcs)

实测1 实测2 实测3 实测4 实测5

74

76

74

72

71

116

123

120

114

120

27

23

31

24

24

31

24

24

27

26

产线:

日期:

平均工时(s):

69.1428

不平衡损失(sec):

瓶颈工时(s):

129.8

产线平衡率:

100

标准工时及产能计算表

#DIV/0!

20

#DIV/0!

1

10% #DIV/0!

#DIV/0!

21

#DIV/0!

1

10% #DIV/0!

#DIV/0!

22

#DIV/0!

1

10% #DIV/0!

#DIV/0!

23

#DIV/0!

1

10% #DIV/0!

#DIV/0!

24

#DIV/0!

1

10% #DIV/0!

#DIV/0!

25

#DIV/0!

工序 1

作业内容

实测作业时间(s/pcs)

实测1 实测2 实测3 实测4 实测5 实测6 实测7 实测8 实测9

实测 10

平均工时 (s)

#DIV/0!

评定系 数

宽放率

标准工时 (s)

1

10% #DIV/0!人力配置 (人)工源自标准工 时(s)#DIV/0!

2

#DIV/0!

1

10% #DIV/0!

#DIV/0!

#DIV/0!

9

#DIV/0!

1

10% #DIV/0!

#DIV/0!

10

#DIV/0!

1

10% #DIV/0!

#DIV/0!

11

#DIV/0!

1

10% #DIV/0!

#DIV/0!

12

#DIV/0!

1

10% #DIV/0!

#DIV/0!

13

#DIV/0!

1

10% #DIV/0!

#DIV/0!

14

#DIV/0!

3

#DIV/0!

1

标准工时及产能计算表

部门主管:

现场工序调整填写IE现场改善

标准工时 (s)

73.28 82.52 40.94 93.74 49.30 121.90 80.10 58.10 123.00 58.98 160.84 194.72 79.44 67.12 58.76 125.86 89.78 155.78 56.12 1338.28 .94

121 127 119 115

28

33

25

30

1195

1183 194.72

1189 1201 工序最小工时 (s):

不平衡损失

44.80 10% 53.20 10% 15.40 10% 63.40 10% 23.00 10% 89.00 10% 51.00 10% 31.00 10% 90.00 10% 31.80 10% 124.40 10% 155.20 10% 50.40 10% 39.20 10% 31.60 10% 92.60 10% 59.80 10% 119.80 10% 29.20 10% 1194.80 10%

7、人均产能=每小时产能/总人数

8、不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

9、最大产能=单位标准时间/瓶颈工序标准时间。

线长/物料员

备注:维修员Fra bibliotek当生产均衡率<90%时,需对生产平衡率进行现场改善, 改善步骤:工位摄影 填写IE工序工时分析表 改善瓶颈工位的工序作业 效果表

制表人:

班组长:

产品名 称

工序 (No.)

工序名称

标准工时及产能计算表

型号/模块

线别

文件编号:

测试日期

实测作业时间(s) 实测1 实测2 实测3 实测4 实测5

标准工时及产能测算表

计量单位实测1实测2实测3实测4实测5156655 5.4010% 1.05 6.241 6.24577100.00%245645 4.8010% 1.05 5.541 5.5464988.89%345545 4.6010% 1.05 5.311 5.3167885.19%445645 4.8010% 1.05 5.541 5.5464988.89%545635 4.6010% 1.05 5.311 5.3167885.19%665645 5.2010% 1.05 6.011 6.0159996.30%745645 4.8010% 1.05 5.541 5.5464988.89%846635 4.8010% 1.05 5.541 5.5464988.89%944445 4.2010% 1.05 4.851 4.8574277.78%10454354.2010%1.054.8514.8574277.78%物料员维修员生产线每小时产能(pcs/h)平衡率作业内容每小时人均产能人员配置(人)工位平衡时间(s)平衡产能(pcs/h)损失率利用率不平衡损失(S)序号工序名称平均工时(s)宽放率(%)评比系数标准工时(s)运输员其他直接人力总数总标准工时间接人力数量实测作业时间(s/pcs)日期生产管理工具——生产计划与控制管理标准工时及产能测算表(含计算公式说明及自动函数)说明:本文档主要用于测算某一生产线各工序的标准工时以及标准产能,同时可以用来进行生产线工序平衡分析。

本表格对标准工时、瓶颈工时、产线平衡率、人均产能等关键数据的计算方式进行了详细说明,且在表格中以自动函数形式呈现。

(表格中内含自动计算公式,只需录入部分基本数据即可。

)产品名称产品编号规格型号车间生产线文件编号版本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准工时及产能测算表

表格编号:XX/QR-SC-014A 说明:本文档主要用于测算某一生产线各工序的标准工时以及标准产能,同时可以用来进行生产线工序平衡分析。

本表格对标准工时、瓶颈工时、产线平衡率、人均产能等关键数据的计算方式进行了详细说明,且在表格中以自动函数形式呈现。

(表格中内含自动计算公式,只需录入部分基本数据即可。

)

3.标准工时=实测时间(即表格中平均工时)×评比系数×(1+宽放率) 4.总标准工时=各工序标准工时之和;

5.瓶颈工时=所有工序中标准工时最大值(工位平衡时间最大值); 6.产线平衡率=总标准工时/(瓶颈工时×直接人力总数);

7.不平衡损失=瓶颈工时×直接人力总数-总标准工时; 8.损失率=(1-产线平衡率)*100%

9. 生产线每小时产能(最大产能)=3600/瓶颈工时; 10.每小时人均产能=3600/(瓶颈工时×直接人力总数)。