钢结构焊缝外观检验报告

钢结构加工焊接焊缝外观质量检查记录

钢结构加工焊接焊缝外观质量检查记录工程名称: 检查日期缺陷类型未焊满 根部收缩 咬边弧坑裂纹结果允许偏差(mm)二级 三级 二级三级二级三级 二级 三级≤0.2+0.02t ≤1.0≤0.2+0.04t ≤1.0≤0.2+0.02t ≤1.0 ≤0.2+0.04t ≤1.0≤0.05t 、≤0.5连续长度《100 ≤0.1t 、≤1.0允许存在个别长度≤0.2的弧坑裂纹每100.0焊缝内缺陷总长≤25.0长度不限焊缝两侧咬边总长≤10%焊缝全长长度不限检查构件 焊缝 检查情况构件名称 编号 数量 类型 条数 钢柱 GZ1 25 0.3 0.6 0.3 0.6 √ 0.5 √ 合格1、每条检查一处,总抽查数不小于10处。

2、焊缝感观质量,每批同类构件抽查10%,且不小于3处,被抽查件中每件焊缝按数量各抽查5%,总抽查处不少于5处。

3、二级焊缝咬边深度≤0.5,但不得超过焊缝长度≤100%。

焊工: 质检员:钢结构零件及部件加工(矫正和成型)质量检查记录工程名称:达州化工产业区公路物流港6#标准仓库钢结构工程施工单位:四川恒沣建设有限公司检查日期:检查内容7.3.1条钢材矫正后的允许偏差(㎜)表面质量冷矫正加工环境温度碳素钢和低合钢热矫正时加热温度钢板的局部平面度(△)型钢弯曲矢高角钢的垂直度槽钢翼缘对腹板的垂直度工字钢、H型钢翼缘对腹板的垂直度不能有明显的凹面和损伤及划痕碳素钢低合金结构钢t≤14t>14允许偏差(㎜)不低于不应超过900℃1.5 1.0l∕100,≯5.0b∕100,双肢栓接不得大于90°b∕80b∕100,≯2.0划痕深度≯0.5且≯负偏差的1∕2﹣16℃﹣12℃构件号零部件抽查件检查情况(㎜)规格数量编号数量GZ2a 8 3 1.2 2.0 0.1注:1、冷矫正的加工温度全数检查制作工艺报告和施工记录; 2、钢材矫正后允许偏差,按矫正件抽查10%,不少于3件;3、t-为加工件厚度,l-为构件长度,M-为1米长度范围,b-为型钢肢宽;4、7.3.1条为主控项目。

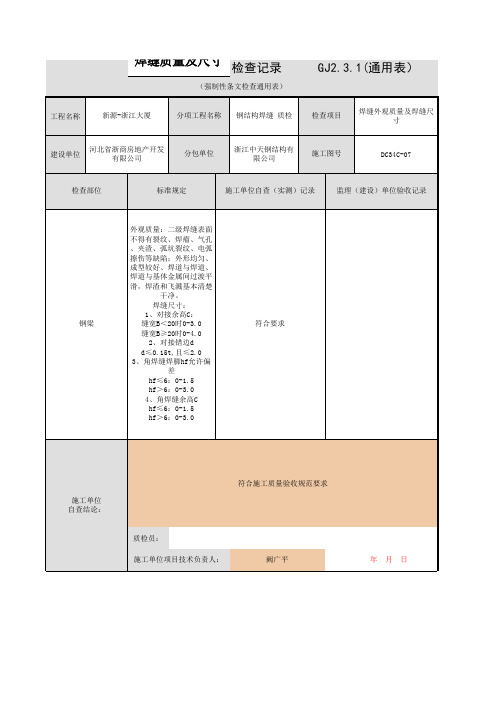

二级焊缝外观质量及焊缝尺寸检查记录

(强制性条文检查通用表)

GJ2.3.1(通用表)

工程名称

新源-浙江大厦

分项工程名称

钢结构焊缝 质检

检查项目

焊缝外观质量及焊缝尺 寸

建设单位

河北省浙商房地产开发 有限公司

分包单位

浙江中天钢结构有 限公司

施工图号

DC34C-07

检查部位

标准规定

施工单位自查(实测)记录

监理(建设)单位验收记录

钢梁

外观质量:Байду номын сангаас级焊缝表面 不得有裂纹、焊瘤、气孔 、夹渣、弧坑裂纹、电弧 擦伤等缺陷;外形均匀、 成型较好、焊道与焊道、 焊道与基体金属间过渡平 滑,焊渣和飞溅基本清楚 干净。 焊缝尺寸: 1、对接余高C: 缝宽B<20时0-3.0 缝宽B≥20时0-4.0 2、对接错边d d≤0.15t,且≤2.0 3、角焊缝焊脚hf允许偏 差 hf≤6:0-1.5 hf>6:0-3.0 4、角焊缝余高C hf≤6:0-1.5 hf>6:0-3.0

符合要求

符合施工质量验收规范要求 施工单位 自查结论:

质检员: 施工单位项目技术负责人: 阙广平 年 月 日

监理(建设) 单位验收结论:

监理工程师(建设单位项目负责人):

年

月

日

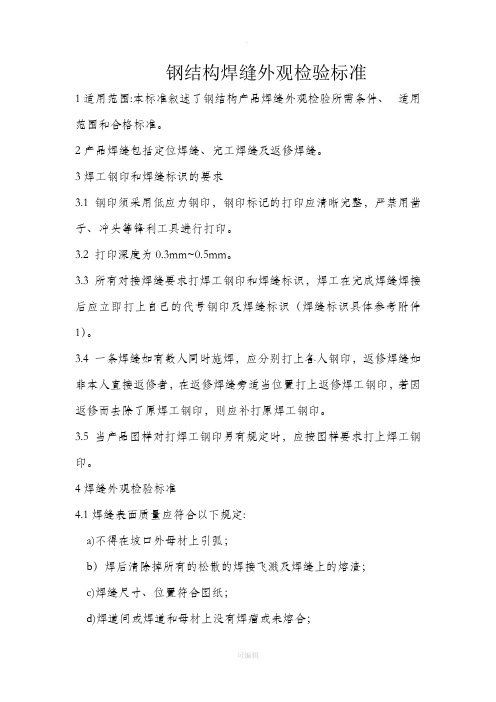

钢结构焊缝外观检验标准

钢结构焊缝外观检验标准1适用范围:本标准叙述了钢结构产品焊缝外观检验所需条件、•适用范围和合格标准。

2产品焊缝包括定位焊缝、完工焊缝及返修焊缝。

3焊工钢印和焊缝标识的要求3.1 钢印须采用低应力钢印,钢印标记的打印应清晰完整,严禁用凿子、冲头等锋利工具进行打印。

3.2 打印深度为0.3mm~0.5mm。

3.3所有对接焊缝要求打焊工钢印和焊缝标识,焊工在完成焊缝焊接后应立即打上自己的代号钢印及焊缝标识(焊缝标识具体参考附件1)。

3.4一条焊缝如有数人同时施焊,应分别打上各人钢印,返修焊缝如非本人直接返修者,在返修焊缝旁适当位置打上返修焊工钢印,若因返修而去除了原焊工钢印,则应补打原焊工钢印。

3.5当产品图样对打焊工钢印另有规定时,应按图样要求打上焊工钢印。

4焊缝外观检验标准4.1焊缝表面质量应符合以下规定:a)不得在坡口外母材上引弧;b)焊后清除掉所有的松散的焊接飞溅及焊缝上的熔渣;c)焊缝尺寸、位置符合图纸;d)焊道间或焊道和母材上没有焊瘤或未熔合;e)焊缝和相邻母材上没有裂纹;f)焊缝表面应没有粗糙的波纹或沟槽,并与被连接表面圆滑过渡;g)不得有焊接弧坑,收弧点不得有裂纹。

h)返修焊缝表面,应修磨成与原焊缝基本一致,并打上返修焊工钢印。

4.2缝的质量等级划分应按照表1进行,未做规定的其他焊缝质量等级为三级,当有特殊要求时按照图纸或技术条件执行。

表1焊缝的质量等级划分4.3焊缝的外观检查应符合如下规定:a)焊缝的外形尺寸应符合设计图样和本标准的要求,焊缝余高和错边允许偏差按照表2要求,焊缝表面应为均匀的鳞片状,不应有焊瘤和烧穿缺陷,对接焊缝的焊高不应低于母材;表2焊缝余高和错边允许偏差b)所有焊缝应冷却到环境温度后进行外观检查;低合金钢(Q345)应在焊缝冷却到环境温度24小时后进行外观检查;c)外观检查采用目测方式,裂纹的检查应辅以5倍放大镜并在合适的光照条件下进行,必要时可采用磁粉检测,尺寸的测量应用量具、卡规;d)所有焊缝的尺寸、位置、长度和断续焊缝间隔应与设计图样的要求一致。

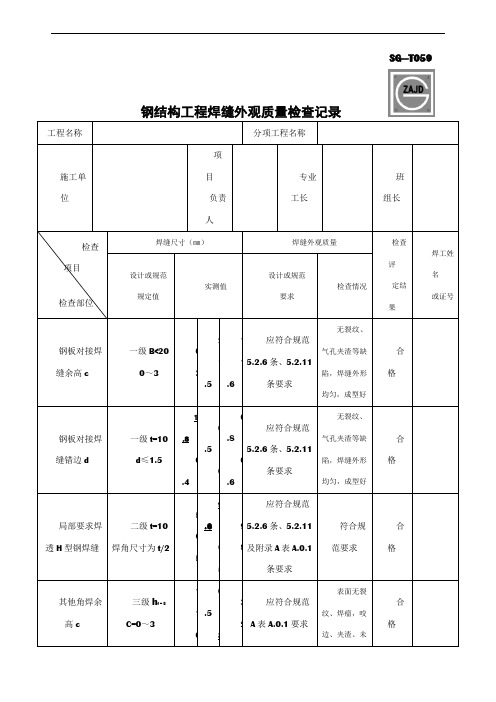

SG-T059钢结构工程焊缝外观质量检查记录

SG—T059钢结构工程焊缝外观质量检查记录工程名称分项工程名称施工单位项目负责人专业工长班组长检查项目检查部位焊缝尺寸(㎜)焊缝外观质量检查评定结果焊工姓名或证号设计或规范规定值实测值设计或规范要求检查情况钢板对接焊缝余高c 一级B<200~3321.511.6应符合规范5.2.6条、5.2.11条要求无裂纹、气孔夹渣等缺陷,焊缝外形均匀,成型好合格钢板对接焊缝错边d 一级t=10d≤1.51.8.4.5.8.6应符合规范5.2.6条、5.2.11条要求无裂纹、气孔夹渣等缺陷,焊缝外形均匀,成型好合格局部要求焊透H型钢焊缝二级t=10焊角尺寸为t/25659.66598应符合规范5.2.6条、5.2.11及附录A表A.0.1条要求符合规范要求合格其他角焊余高c三级h f = 8C=0~311.5332应符合规范A表A.0.1要求表面无裂纹、焊瘤,咬边、夹渣、未合格注:本表也适用于幕墙钢结构框架的焊缝外观质量检查记录。

四川省建设厅制SG—T059填写说明一、本表是用于钢结构工程焊缝质量检查记录,同时也适用于建筑幕墙工程的焊缝质量检查记录。

幕墙钢框架可根据工程中出现的焊缝类型立项检查并记录。

二、本记录为钢结构焊接和建筑幕墙工程检验批质量验收记录的支撑表。

三、填写示范以钢柱为例,实际当中,工程由哪种构件,就按哪种构件出现的焊缝检查记录。

四、焊缝的外形尺寸和表面质量应按规范第5.2.6条和附表A表A.0.1、表A.0.2、表A.0.3等规定进行控制。

五、一、二级焊缝的内部质量检测,应在焊缝尺寸和外观质量检查合格后进行。

六、碳素钢应在焊缝冷却到环境温度,低合金结构应在完成焊接24h后进行探伤检验。

七、焊工姓名或证号,可填姓名,也可只填焊工合格证书的编号。

八、焊缝尺寸检查用焊缝量规。

九、一般项目其检查结果应有80%及以上的检查(值)符合规范要求,且最大值不应超过其允许差值的1.2倍,方可判定合格。

十、本表一式两份,施工单位、建设单位各存一份。

钢板焊接检测报告

钢板焊接检测报告1. 背景介绍钢板焊接是制造业中常见的连接和修复材料的方法之一。

钢板焊接主要用于构建建筑结构、制造机械设备和制造船舶等领域。

然而,焊接过程中可能会出现一些问题,如焊缺陷和焊接接头的强度问题。

因此,进行钢板焊接检测是确保焊接质量的重要步骤之一。

2. 检测方法有几种常见的方法可用于检测钢板焊接质量,包括可视检查、超声波检测和磁粉检测等。

具体方法的选择取决于焊接的类型和要求。

2.1 可视检查可视检查是最常用的一种检测方法,通过目视观察焊缝来判断焊接质量。

在进行可视检查时,检测人员应仔细观察焊接表面是否平整、焊缝是否完整,并检查是否存在焊缝内的气孔、夹杂物和裂纹等问题。

2.2 超声波检测超声波检测是通过将超声波传入焊接材料中来检测焊缝中的缺陷。

这种方法可以检测到焊缝中的内部缺陷,如气孔、夹杂物和裂纹等。

超声波检测仪器通过发送超声波并接收反射回来的信号来分析焊接材料的内部情况。

2.3 磁粉检测磁粉检测是一种通过在焊接材料表面施加磁场并观察磁粉颗粒在表面的变化来检测焊缝中的裂纹。

这种方法适用于检测表面裂纹和疲劳裂纹等。

3. 检测结果钢板焊接检测的结果应根据所采用的检测方法进行记录和分析。

下面是一些可能的检测结果和对应的处理措施。

3.1 可视检查结果如果可视检查发现焊缝表面不平整或存在气孔、夹杂物和裂纹等缺陷,需要及时采取措施修复焊接问题。

修复的具体方法取决于问题的性质和严重程度。

3.2 超声波检测结果超声波检测结果可能包含一些数字和图表数据,用于描述焊缝中存在的缺陷的位置和尺寸等。

根据检测结果,可以确定修复焊接缺陷的方法和措施。

3.3 磁粉检测结果磁粉检测结果主要是观察焊接表面磁粉颗粒的分布情况。

如果检测结果显示出焊缝中存在裂纹,需要进行修复或更换焊接材料,确保焊接质量。

4. 检测结论根据钢板焊接的检测结果,可以得出结论并提出建议。

检测结论应包括焊缝质量、焊接接头的强度和焊接材料的适用性等方面的评估。

焊缝的外观质量检验

焊缝的外观质量检验1. 概述在焊接工艺中,焊缝的外观质量检验是一项非常重要的工作。

焊缝的外观质量直接关系着焊接件的使用寿命和工作性能。

因此,在焊接过程中,对焊缝的外观质量进行全面的检验是必不可少的。

本文将介绍焊缝外观质量检验的一些常见方法和标准。

2. 检验方法焊缝的外观质量检验可以通过目视检查、放大镜检查和显微镜检查等多种方法来进行。

2.1 目视检查目视检查是最常用的检验方法,也是最直观的方法之一。

通过目视检查可以初步了解焊缝的外观情况,包括焊缝的形状、尺寸、表面平整度以及是否存在缺陷等。

在目视检查时,应注意以下几个方面:•焊缝形状:焊缝应平直、均匀,无明显的凹陷或突起。

•焊缝尺寸:焊缝尺寸应符合设计要求,没有明显的偏差。

•表面平整度:焊接表面应平整,无明显的凹凸不平或波纹。

2.2 放大镜检查在目视检查的基础上,可以使用放大镜对焊缝进行更加详细的检查。

通过放大镜的放大效果,可以更清晰地观察焊缝的表面状况,包括焊缝的颜色、纹理以及是否存在裂纹、夹渣等明显的缺陷。

放大镜检查时,应注意以下几个方面:•焊缝颜色:焊缝应呈现均匀的金属光泽,无明显的色差。

•纹理:焊缝的纹理应均匀细腻,无明显的粗糙感。

•缺陷:注意观察焊缝的裂纹、夹渣等明显的缺陷。

2.3 显微镜检查显微镜检查是一种更加精细的检验方法,适用于对特别小型的焊接件进行检验。

通过显微镜的放大效果,可以更详细地观察焊缝的微观结构,以及一些细微缺陷的存在。

显微镜检查时,应使用高倍放大镜,并注意以下几个方面:•微观结构:观察焊缝的晶粒结构,应呈现均匀细致的晶粒。

•气孔:观察焊缝中是否存在气孔,气孔应尽量避免。

•夹渣:观察焊缝中是否存在夹渣,夹渣应及时清除。

3. 标准参考对于焊缝外观质量的检验,可参考以下标准:•GB/T 50235-1996《焊接接头评定和外观质量检验标准》;•DL/T 5146-2003《钢结构工程焊缝质量检验标准》;•AWS D1.1/D1.1M:2020《钢结构工程焊接规范》。

钢结构焊缝的检验标准

焊缝检验标准1.0 适用范围金属材料熔化焊外观检验。

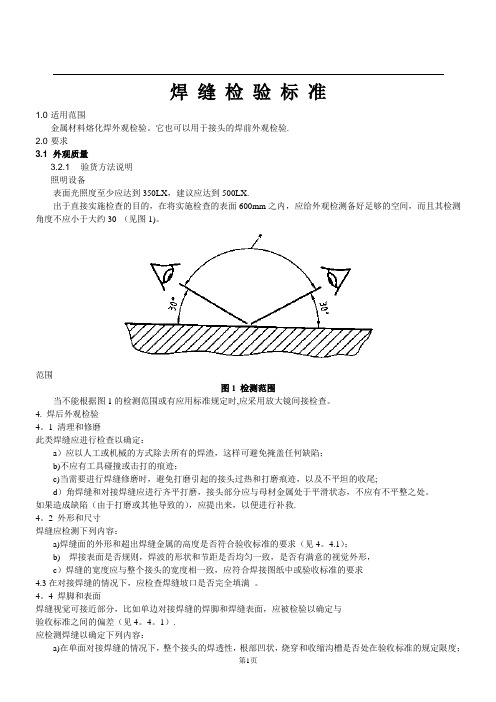

它也可以用于接头的焊前外观检验.2.0 要求3.1 外观质量3.2.1 验货方法说明照明设备表面光照度至少应达到350LX,建议应达到500LX.出于直接实施检查的目的,在将实施检查的表面600mm之内,应给外观检测备好足够的空间,而且其检测角度不应小于大约30°(见图1)。

范围图1 检测范围当不能根据图1的检测范围或有应用标准规定时,应采用放大镜间接检查。

4. 焊后外观检验4。

1 清理和修磨此类焊缝应进行检查以确定:a)应以人工或机械的方式除去所有的焊渣,这样可避免掩盖任何缺陷;b)不应有工具碰撞或击打的痕迹;c)当需要进行焊缝修磨时,避免打磨引起的接头过热和打磨痕迹,以及不平坦的收尾;d)角焊缝和对接焊缝应进行齐平打磨,接头部分应与母材金属处于平滑状态,不应有不平整之处。

如果造成缺陷(由于打磨或其他导致的),应提出来,以便进行补救.4。

2 外形和尺寸焊缝应检测下列内容:a)焊缝面的外形和超出焊缝金属的高度是否符合验收标准的要求(见4。

4.1);b) 焊接表面是否规则,焊波的形状和节距是否均匀一致,是否有满意的视觉外形,c)焊缝的宽度应与整个接头的宽度相一致,应符合焊接图纸中或验收标准的要求4.3在对接焊缝的情况下,应检查焊缝坡口是否完全填满。

4。

4 焊脚和表面焊缝视觉可接近部分,比如单边对接焊缝的焊脚和焊缝表面,应被检验以确定与验收标准之间的偏差(见4。

4。

1).应检测焊缝以确定下列内容:a)在单面对接焊缝的情况下,整个接头的焊透性,根部凹状,烧穿和收缩沟槽是否处在验收标准的规定限度;b)任何咬边均应符合验收标准;c)任何缺陷,例如检测到的裂缝或多孔的情况必要时,均应依照适当的验收准则,在焊接表面或热影响区,采用光学的辅助检查;d)任何其目的是便于组装和生产临时焊接到工件上的附件都可能会影响到物件的功能,或影响检查工作,都应加以除去,从而不损坏工件,应检查固定的附件区域,以确信无任何裂缝。

钢结构验收资料焊缝质量检测报告

钢结构验收资料焊缝质量检测报告报告编号:GSYD-WJ-2022-01231. 检测目的本次检测旨在对钢结构的焊缝质量进行评估,验证其符合相关标准和规范的要求,确保钢结构的安全可靠性。

2. 检测对象2.1 检测对象名称:xxxx建筑工程2.2 检测对象位置:xxxx省xxxx市xxxx区xxxx路xxxx号2.3 检测对象描述:该建筑工程为一座xxxx,采用钢结构框架,包含xxxx。

3. 检测标准3.1 钢结构焊接工艺和质量标准:GB/T 12470-2003《钢结构焊接工艺评定规程》及GB/T 3323-2005《钢结构焊接电弧能量与焊接材料的选择》。

3.2 相关规范:GB 50017-2017《钢结构设计规范》、GB 50204-2015《钢结构施工质量验收规范》。

4. 检测内容与方法4.1 检测内容:4.1.1 焊缝外观检测:通过目视检测焊缝外观质量,包括焊缝坡口形状、焊缝高度等。

4.1.2 焊缝尺寸检测:使用焊缝规矩或卡尺测量焊缝的尺寸,包括焊缝宽度、厚度等。

4.1.3 焊缝断面形态检测:通过金相显微镜对焊缝的断面形态进行观察,评估焊缝的微观组织和缺陷情况。

4.1.4 焊缝力学性能检测:采用拉伸试验、冲击试验等手段,对焊缝的力学性能进行评估。

4.1.5 焊缝超声波检测:使用超声波探伤仪对焊缝进行扫描,检测焊缝内部的裂纹、夹杂物等缺陷情况。

4.2 检测方法:4.2.1 焊缝外观检测:直接目视检测。

4.2.2 焊缝尺寸检测:使用焊缝规矩或卡尺进行测量。

4.2.3 焊缝断面形态检测:采用金相显微镜对焊缝断面进行观察和拍摄。

4.2.4 焊缝力学性能检测:采用拉伸试验机和冲击试验机进行力学性能测试。

4.2.5 焊缝超声波检测:使用超声波探伤仪对焊缝进行扫描。

5. 检测结果5.1 焊缝外观检测结果:经过目视检测,各焊缝外观质量良好,无焊缝高度不均匀、裂纹、气孔等缺陷。

5.2 焊缝尺寸检测结果:各焊缝尺寸符合设计要求,焊缝宽度均匀且满足规范要求。

焊缝外观质量检验标准

5.检验方法。

3.2.5 漏焊:要求焊接的焊缝未焊接。表如今整条焊缝未焊接、整条

5.1 本标准只作为焊接部位外观检查的标准,对焊缝内部质量进行评

焊缝部分未焊接、未填满弧坑、焊缝未填满未焊完等。

定时,不适用本标准,焊缝内部质量要跟据相应的其它检查方法评定。检

3.2.6 漏装:结构件中某一个或一个以上的零件未组焊上去。

3.4 焊缝打磨。

5.2 复合缺陷的判定以最差的级别判定。

焊缝打磨要求:打磨后焊缝符合本检验标准,焊缝圆滑过渡或焊缝与

5.3 缺陷判定后应作好标识,标明缺陷性质。

母材圆滑过渡,不同意破坏母材。

5.4 标明的缺陷必需返工,缺陷返工后应重新对缺陷位置进行检验。

4.Ⅰ、Ⅱ级焊缝的划分。

6、检验标准〔单位为 mm〕 序号 缺陷内容 Ⅰ级标准 举例 Ⅱ

3.1.3 未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全 熔化结合的部分; 点焊时母材与母材之间未完全熔化结合的部分。

3.1.4 未焊透:焊接时接头根部未完全熔透的现象。

3.1.5 裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头中局 部地区的金属原子结合力遭到破坏而形成的新界面而产生的缝隙,它具有 尖锐的缺口和大的长宽比的特征。

过焊缝全长的 5% δ=10 则 y=0.2 修磨或修磨后补焊 14 气孔

7 T 形接头焊缝厚度上偏差 〔b-a〕≤1+0.07k 最大为 3 如 〔包括点状夹渣〕 不同意 在 50 的焊缝长度上,单个气孔不大于 1/3

设计要求 k=6 则〔b-a〕≤1.4 k=12 则〔b-a〕≤1.8 〔b-a〕 板厚,最大不超过 1.5 修磨或修磨后补焊 15 漏焊〔含焊缝间断〕

50mm 内最大宽度与最小宽度差值≤3,整条焊缝≤4 g=10 则 14≤c≤ =1~1.5 k=16 则 k1-k=1.6~2. k1-k=〔0~1〕+0.1k k=10 则

(完整版)钢结构焊缝质量检测

一.目的检测钢结构工程焊接质量。

指导检测人员按规程正确操作,确保检测结果科学、准确。

二.检测参数及执行标准1.检测参数钢结构外观质量、焊缝质量;2.执行标准GB50205-2001《钢结构工程施工质量验收规范》第4.3.4条的规定,第五章的规定(其中5.2.4条为强制性条文);GB50221-95《钢结构工程质量检验评定标准》2.2.6.条的规定;GB11345-95《钢焊缝手工超声波探伤方法和探伤结果分级》12、13条的规定;JB/T9218-1999《渗透探伤方法》。

三.适用范围适用于建筑工程的单层、多层、网架等轻型钢结构施工质量检验评定。

四.职责检测员必须执行国家标准,按照作业指导书操作,随时做好记录,编制检测报告,并对数据负责。

五.样本大小及抽检方法1.对工厂制作焊缝的超声探伤,应按每条焊缝计算百分比(一级焊缝100%,二级焊缝20%),且探伤长度应不小于200mm,对焊缝长度不足200mm时,应对整条焊缝进行探伤。

2.对结构现场安装焊缝的超声探伤,应按同一类型、同一施焊条件的焊缝条数计算百分比(一级焊缝100%,二级焊缝20%),探伤长度应不小于200mm,并应不少于1条焊缝。

3.对T型接头、角接接头和要求熔透的对接和角对接组合焊缝的外观检查数量:同类焊缝抽查10%,且不应少于3条。

4.对焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满等缺陷。

外观检查数量:每批同类构件抽查10%、且不应少于3件;被抽查构件中每一类型焊缝按条数抽查5%、且不应少于1条;每条检查1处,总抽查数不应少于10处。

5.拼装后焊接球、螺栓球及杆件的外观质量按节点数量抽查5%,但不应少于5个。

6.钢结构网架在自重及屋面工程完成后的挠度值:小跨度网架结构测量下弦中央一点,大中跨度网架结构测量下弦中央一点及各向下弦跨度四等分点处。

7.焊接球焊缝每一规格按数量抽查5%,且不应少于3个。

钢结构焊缝外观质量检验规范

钢结构焊缝外观质量检验规范内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)钢结构焊接外观检验规范1 下列符号适用于本文件。

a :角焊缝的公称喉厚(角焊缝厚度);b :焊缝余高的宽度;d :气孔的直径h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度(或在不完全焊透的场合下规定的熔透深度);t :壁厚或板厚;K :角焊缝的焊脚尺寸(在直角等腰三角形截面中K=2a)C :焊缝宽度2 焊缝分类及质量等级焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D 等四大类。

具体分类见表1。

表1 焊缝分类焊缝质量等级焊缝外观质量检验要求表中所列项目,每个项目分三个等级:其中Ⅰ级为优秀,Ⅱ级为良好,Ⅲ级为合格。

3 焊缝外观质量检验规则焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

4 焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3。

表2 对接焊缝外观质量检验项目和要求No .项目项目说明(图示)质量等级焊缝类型A B C D1表面气孔I不允许可视面不允许,非可视面允许单个小的气孔,气孔直径d≤≤IIIII2表面夹渣I不允许II不允许50 焊缝长度上,只允许单个夹渣,且直径不大于1/4板厚,最大不超过2(密封焊缝不允许夹渣)50 焊缝长度上,只允许单个夹渣,且直径不大于1/4板厚,最大不超过3III不允许50 焊缝长上,只允许单个夹渣,且直径不大于1/3板厚,最大不超过3(封焊缝不允许夹渣)50 焊接长上,只允许单个夹渣,且直径不大于1/3板厚,最大不超过43飞溅沿焊缝方向100×50 中Φ1以上的飞溅数量I不允许可视面不允许有飞溅,非可视面在100×50的范围内,Φ1 以上的飞溅数量不超过一个IIIII4裂纹在焊缝金属及热影响区内的裂纹I不允许II表3 角接焊缝外观质量检验项目和要求5焊接接头分类焊接接头共有五种形式,对接,角接,T形,搭接和端接接头一、埋弧焊焊缝坡口的基本形式和尺寸:二、手工电弧焊焊缝坡口的基本形式和尺寸:三、CO焊焊缝坡口的基本形式和尺寸:2。

焊缝外观质量及尺寸检测报告

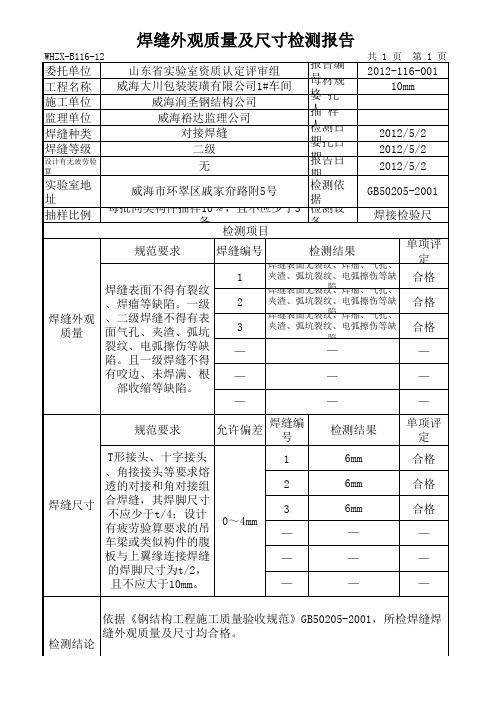

报告编号 母材规格 委 托 人 抽 样 人 检测日期 委托日期 报告日期 检测依 据 检m

2012-5-2 2012-5-2 2012-5-2 GB50205-2001 焊接检验尺 单项评 定 合格 合格 合格 — — — 单项评定 合格 合格 合格 — — —

焊缝外观质量及尺寸检测报告whzxb11612委托单位山东省实验室资质认定评审组报告编号2012116001工程名称母材规格10mm施工单位威海润圣钢结构公司监理单位威海裕达监理公司焊缝种类对接焊缝检测日期201252焊缝等级二级委托日期201252设计有无疲劳验算报告日期201252实验室地址检测依据gb502052001抽样比例检测设备焊接检验尺检测项目规范要求焊缝编号检测结果单项评定焊缝尺寸规范要求允许偏差焊缝编号检测结果单项评定6mm合格6mm合格6mm合格检测结论检测单位

焊缝外观质量及尺寸检测报告

WHZX-B116-12 共 1 页 第 1 页

山东省实验室资质认定评审组 威海大川包装装璜有限公司1#车间 威海润圣钢结构公司 威海裕达监理公司 对接焊缝 二级 设计有无疲劳验算 无 威海市环翠区戚家夼路附5号 实验室地址 抽样比例 每批同类构件抽样10﹪,且不应少于3条 检测项目 委托单位 工程名称 施工单位 监理单位 焊缝种类 焊缝等级 规范要求 焊缝表面不得有裂纹 、焊瘤等缺陷。一级 焊缝外观 、二级焊缝不得有表 面气孔、夹渣、弧坑 质量 裂纹、电弧擦伤等缺 陷。且一级焊缝不得 有咬边、未焊满、根 部收缩等缺陷。 规范要求 T形接头、十字接头 、角接接头等要求熔 透的对接和角对接组 合焊缝,其焊脚尺寸 焊缝尺寸 不应少于t/4;设计 有疲劳验算要求的吊 车梁或类似构件的腹 板与上翼缘连接焊缝 的焊脚尺寸为t/2, 且不应大于10mm。 焊缝编号 1 2 3 — — —