单体液压支柱耐压试验报告

单体液压支柱支撑力测试安全操作规程(2篇)

单体液压支柱支撑力测试安全操作规程一、前言单体液压支撑力测试是用于确定液压支柱的支撑能力以及安全性的重要测试。

为了保障测试人员的安全,以下为单体液压支撑力测试安全操作规程。

二、测试设备准备1. 确保测试设备完好,无任何损坏或故障。

2. 检查液压系统的油液是否充足,确保测试过程中不会出现油压不稳定的情况。

3. 检查液压管路是否完好,无任何泄漏。

4. 将测试设备放置在平稳的地面上,确保设备不会晃动或滑动。

三、测试人员准备1. 测试人员应穿着符合要求的安全装备,包括安全帽、防护眼镜、防护手套等。

2. 只有经过必要的培训和授权的人员才能参与液压支撑力测试。

3. 测试人员应仔细阅读并理解测试操作规程,确保操作过程符合规定。

四、操作步骤1. 将被测试的液压支柱放置在测试设备上,并确保支柱与设备之间的接触面充分接触。

2. 通过液压泵给予支柱施加一定的压力。

在给予压力的过程中,测试人员应观察支柱是否有异常情况,如泄漏、异响等。

3. 根据测试要求逐步增加液压支柱的支撑力,并记录每个阶段的支撑力数值。

4. 当测试压力达到设定值或测试结束时,停止给予液压支柱压力,并将支柱缓慢释放压力。

5. 检查液压支柱是否有异常情况,如变形、破裂等。

6. 将测试结果记录下来,并进行分析。

五、安全注意事项1. 在测试过程中,测试人员应保持警惕,注意观察液压系统是否正常运行,是否有异常情况发生。

2. 禁止在测试过程中对液压系统进行随意操作,如随意调整液压阀门、拆卸液压管路等。

3. 当液压支柱达到极限承受力时,应及时停止测试,并避免使用过大的压力,以免导致支柱失效或破裂。

4. 在测试设备启动前,应确保测试区域无人员进入,以免发生意外伤害。

5. 当液压支柱处于工作状态时,应尽量避免人员靠近支柱,以免发生被压碾的危险。

6. 如果测试过程中发现液压支柱有异常情况,如泄漏、异响等,应立即停止测试,并采取相应的措施进行修复或更换。

六、事故应急处理1. 如果在测试过程中发生事故,如液压支柱破裂、泄漏等,请立即停止测试,并拨打紧急电话报警,并按照事故应急预案进行处理。

有耐压试验报告模板

有耐压试验报告模板1. 引言本实验报告旨在对产品进行有耐压试验,并汇总测试结果,评估产品的性能和可靠性。

本测试旨在模拟产品在正常使用过程中所承受的压力和负载,以验证其设计是否合理,并确保产品符合相关标准和要求。

2. 测试目标通过本次有耐压试验,我们将评估以下方面的性能和可靠性:- 耐压能力:产品是否能够在承受最大压力时保持正常工作。

- 安全性:在压力下是否会发生任何安全问题,例如泄漏或爆炸。

- 结构完整性:产品是否能够承受压力而不发生变形或破裂。

3. 测试方法3.1 实验装置- 压力测试机:用于提供稳定的压力负载。

- 测试样品:即待测试的产品。

- 数据采集系统:用于记录关键数据,例如压力和时间。

3.2 实验步骤1. 准备测试样品,并确保其处于正常工作状态。

2. 将测试样品放置在压力测试机内,并调整压力负载至指定数值。

3. 在压力下,记录关键数据并观察待测试产品的性能。

4. 根据实际情况,可以逐渐增加压力负载,以验证产品在逐渐增加的压力下的表现。

5. 持续观察并记录关键数据,直到达到最大承载压力或产生显著故障。

6. 结束测试,检查产品是否经受住了压力测试。

4. 测试结果4.1 数据分析在测试过程中,我们采集并记录了以下数据:(根据实际情况,填写相应的数据)- 压力负载vs. 时间曲线- 温度变化曲线- 产品外观和构造变化描述4.2 结果评估根据实验数据的分析,我们得出以下结论:(根据实际情况,填写相应的结论)- 产品在承受最大压力时保持了正常工作状态,没有发生任何安全问题。

- 产品的结构完整性得到了验证,没有发生变形或破裂的情况。

5. 结论和建议本次有耐压试验表明,待测试产品在正常使用过程中能够承受预期的压力负载,并保持正常工作状态。

产品的结构完整性得到了验证,不存在安全隐患。

然而,在今后的产品设计和制造过程中,建议考虑以下方面以进一步提升产品的性能和可靠性:- 优化产品结构,增加其在承受压力下的稳定性。

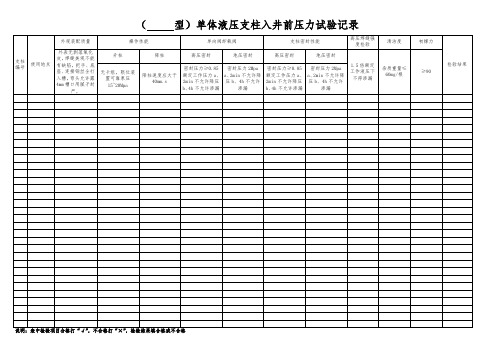

单体液压支柱入井前压力试验记录

a、2min不允许降压b、4h不允许渗漏

说明:表中检验项目合格打“√”,不合格打“×”,检验结果填合格或不合格

升柱

降柱

高压密封

地压密封

高压密封

地压密封

1.5倍额定工作液压下不得渗漏

杂质重量≤60mg/根

≥90

无卡组,限位装置可靠泵压15~20Mpa

降柱速度应大于40mm.s

密封压力≥0.85额定工作压力a、2min不允许降压b、4h不允许渗漏

密封压力2Mpa

a、2min不允许降压b、4h不允许渗漏

密封压力≥0.85额定工作压力a、2min不允许降压b、4h不允许渗漏

a、2min不允许降压b、4h不允许渗漏

说明:表中检验项目合格打“√”,不合格打“×”,检验结果填合格或不合格

(型)单体液压支柱入井前压力试验记录

支柱编号

使用地点

外观装配质量

操作性能

单向阀卸载阀

支柱密封性能

高压焊缝强度检验

清洁度

初撑力

检验结果

外表无剥落氧化皮,焊缝美观不能有缺陷,把手、底座、连接钢丝全打入槽,弯头允许露4mm槽口用腻子封严。

杂质重量≤60mg/根

≥90

无卡组,限位装置可靠泵压15~20Mpa

降柱速度应大于40mm.s

密封压力≥0.85额定工作压力a、2min不允许降压b、4h不允许渗漏

密封压力a

a、2min不允许降压b、4h不允许渗漏

密封压力≥0.85额定工作压力a、2min不允许降压b、4h不允许渗漏

密封压力2Mpa

(型)单体液压支柱入井前压力试验记录

支柱编号

使用地点

外观装配质量

操作性能

一种煤矿用单体液压支柱耐压测试装置[发明专利]

![一种煤矿用单体液压支柱耐压测试装置[发明专利]](https://img.taocdn.com/s3/m/1d2bed1ee3bd960590c69ec3d5bbfd0a7956d5aa.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011508113.4(22)申请日 2020.12.19(71)申请人 谷成林地址 551500 贵州省毕节市黔西县协和乡石人村高山煤矿(72)发明人 谷成林 (51)Int.Cl.G01N 3/08(2006.01)G01N 3/02(2006.01)(54)发明名称一种煤矿用单体液压支柱耐压测试装置(57)摘要本发明涉及耐压测试装置技术领域,尤其为一种煤矿用单体液压支柱耐压测试装置,包括顶杆、立柱、拴绳柱、挡杆、防滑座和底杆,所述立柱的上端固定有顶杆,中间固定有挡杆,下端固定有底杆,所述挡杆上固定有拴绳柱,所述底杆上固定有防滑座,本发明中,将需要测压的单体液压支柱底端放在防滑座内,顶端升起后卡在顶杆上,然后进行耐压测试,通过设置的顶杆、立柱和底杆等构件,为煤矿用单体液压支柱耐压测试提供一个稳定坚固的框架平台,通过设置的顶杆,单体液压支柱在耐压测试期间卡在顶杆上,防止在耐压测试期间单体液压支柱顶端滑动,通过设置的挡杆防止单体液压支柱在耐压测试期间往操作人员方向倾倒,通过设置的拴绳柱拴住单体液压支柱,防止在耐压测试期间单体液压支柱左右倾倒,通过设置的防滑座,防止在耐压测试期间单体液压支柱底端滑动。

权利要求书1页 说明书2页 附图3页CN 112525697 A 2021.03.19C N 112525697A1.一种煤矿用单体液压支柱耐压测试装置,包括顶杆(1)、立柱(2)、拴绳柱(3)、挡杆(4)、防滑座(5)和底杆(6),其特征在于:所述立柱(2)的上端固定有顶杆(1),中间固定有挡杆(4),下端固定有底杆(6),所述挡杆(4)上固定有拴绳柱(3),所述底杆(6)上固定有防滑座(5)。

权 利 要 求 书1/1页CN 112525697 A一种煤矿用单体液压支柱耐压测试装置技术领域[0001]本发明涉及耐压测试装置技术领域,具体为一种煤矿用单体液压支柱耐压测试装置。

液压支柱试验记录表

试验日期: 型号 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 DW14-30/100 年 月 日 试验人员: 测试 初撑力 工作液压 等级 (KN) (MPa) 试验结果 使用地点 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 支柱 出厂初撑力 出厂工作液压 编号 (KN) (MPa) 1# 2# 3# 4# 5# 6# 7# 8# 9# 10# 11# 12# 13# 14# 15# 16# 17# 18# 19# 20# 21# 22# 23# 24# 25# 26# 27# 28# 29# 30# 31# 32# 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2DW14-30/100 DW14-30/100 DW14-30/100 年 月 日 试验人员: 测试 初撑力 工作液压 等级 (KN) (MPa) 试验结果 使用地点 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 1131工作面 支柱 出厂初撑力 出厂工作液压 编号 (KN) (MPa) 97# 98# 99# 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 118~157 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2 38.2

单体液压支柱支撑力测试安全操作规程

单体液压支柱支撑力测试安全操作规程一、前言单体液压支撑力测试是用于确定液压支柱的支撑能力以及安全性的重要测试。

为了保障测试人员的安全,以下为单体液压支撑力测试安全操作规程。

二、测试设备准备1. 确保测试设备完好,无任何损坏或故障。

2. 检查液压系统的油液是否充足,确保测试过程中不会出现油压不稳定的情况。

3. 检查液压管路是否完好,无任何泄漏。

4. 将测试设备放置在平稳的地面上,确保设备不会晃动或滑动。

三、测试人员准备1. 测试人员应穿着符合要求的安全装备,包括安全帽、防护眼镜、防护手套等。

2. 只有经过必要的培训和授权的人员才能参与液压支撑力测试。

3. 测试人员应仔细阅读并理解测试操作规程,确保操作过程符合规定。

四、操作步骤1. 将被测试的液压支柱放置在测试设备上,并确保支柱与设备之间的接触面充分接触。

2. 通过液压泵给予支柱施加一定的压力。

在给予压力的过程中,测试人员应观察支柱是否有异常情况,如泄漏、异响等。

3. 根据测试要求逐步增加液压支柱的支撑力,并记录每个阶段的支撑力数值。

4. 当测试压力达到设定值或测试结束时,停止给予液压支柱压力,并将支柱缓慢释放压力。

5. 检查液压支柱是否有异常情况,如变形、破裂等。

6. 将测试结果记录下来,并进行分析。

五、安全注意事项1. 在测试过程中,测试人员应保持警惕,注意观察液压系统是否正常运行,是否有异常情况发生。

2. 禁止在测试过程中对液压系统进行随意操作,如随意调整液压阀门、拆卸液压管路等。

3. 当液压支柱达到极限承受力时,应及时停止测试,并避免使用过大的压力,以免导致支柱失效或破裂。

4. 在测试设备启动前,应确保测试区域无人员进入,以免发生意外伤害。

5. 当液压支柱处于工作状态时,应尽量避免人员靠近支柱,以免发生被压碾的危险。

6. 如果测试过程中发现液压支柱有异常情况,如泄漏、异响等,应立即停止测试,并采取相应的措施进行修复或更换。

六、事故应急处理1. 如果在测试过程中发生事故,如液压支柱破裂、泄漏等,请立即停止测试,并拨打紧急电话报警,并按照事故应急预案进行处理。

单体液压支柱检修和压力测试记录2019

完好

轻微

完好 正常

符合

15 DW28-250/100X 115b1上下安全出口 16 DW28-250/100X 115b1上下安全出口

完好 完好

轻微 轻微

完好 正常 完好 正常

符合 符合

17 DW28-250/100X 115b1上下安全出口

完好

轻微

完好 正常

符合

注:单体液压支柱入井使用前、井下使用超过8个月后均应进行检修和压力试验。使用损坏的支柱应及时升井检修和压力测试,符合要求在入井使用。

完好

轻微

完好 正常

符合

11 DW28-250/100X 115b1上下安全出口 弹簧断裂

轻微

完好 正常

符合

更换弹簧

12 DW28-250/100X 115b1上下安全出口

完好

轻微

完好 正常

符合

13 DW28-250/100X 115b1上下安全出口

完好

轻微

完好 正常

符合

14 DW28-250/100X 115b1上下安全出口

检修测试 检修测试

结果

负责人

合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格 合格

支柱 编号

型号

支柱使用地点

单体液压支柱检修和压力测试记录

检修内容

三用阀、顶盖顶 锈蚀情况 牙、弹簧圆柱销 焊缝情况

油缸及 密封性

升柱情况

降柱速度

压力测试 (≥90KN)

存在问题处理情况

1 DW28-250/100X 115b1上下安全出口

完好

轻微

完好 正常

符合

143

单体柱压力实验报告

单体柱压力实验报告实验目的本实验旨在通过对单体柱的压力变化进行实验,探究压力与柱高、柱直径、液体密度之间的关系,并验证理论计算结果。

实验原理单体柱压力实验是一种通过在柱中注入不同密度的液体,测量液体在柱中所产生压力变化的实验方法。

柱高、柱直径以及液体密度是影响压力变化的主要因素。

根据公式P = ρgh,其中P为压力,ρ为液体密度,g为重力加速度,h为液体高度,我们可以得知液体压力与柱高、柱直径、液体密度的关系为P ∝h、P ∝d<sup>2</sup>、P ∝ρ。

实验材料和设备- 单体柱x 1- 液体容器x 1- 液体密度测量器x 1- 天平x 1- 尺子x 1实验步骤1. 准备实验材料和设备。

2. 使用天平和尺子测量并记录单体柱的高度h和直径d。

3. 将所需液体倒入液体容器中,并使用液体密度测量器确定液体密度ρ。

4. 将单体柱浸入液体中,确保柱完全浸没并与容器壁紧密贴合。

5. 记录液体的压力变化,并记录每个压力值所对应的液体高度。

6. 将实验数据整理并进行统计分析。

实验结果根据实验得到的压力变化数据,我们可以绘制出液体压力与液体高度的散点图。

通过分析图表可以得到如下结论:1. 液体压力与柱高成正比关系,即P ∝h。

2. 液体压力与柱直径平方成正比关系,即P ∝d<sup>2</sup>。

3. 液体压力与液体密度成正比关系,即P ∝ρ。

实验误差分析在实际实验中,由于实验操作和设备的限制,实验数据可能存在一定的误差。

主要的误差来源包括:1. 单体柱的形状不完全规则可能会导致实际柱直径测量误差。

2. 液体测量器的误差可能导致测得的液体密度不准确。

3. 实际液体高度与测量高度存在误差。

实验结论通过本次实验,我们验证了液体压力与柱高、柱直径、液体密度之间的关系,实验结果与理论计算结果吻合较好。

同时,我们也认识到实验过程中可能存在的误差,并进一步提高了实验设计和操作的准确性与精确性。

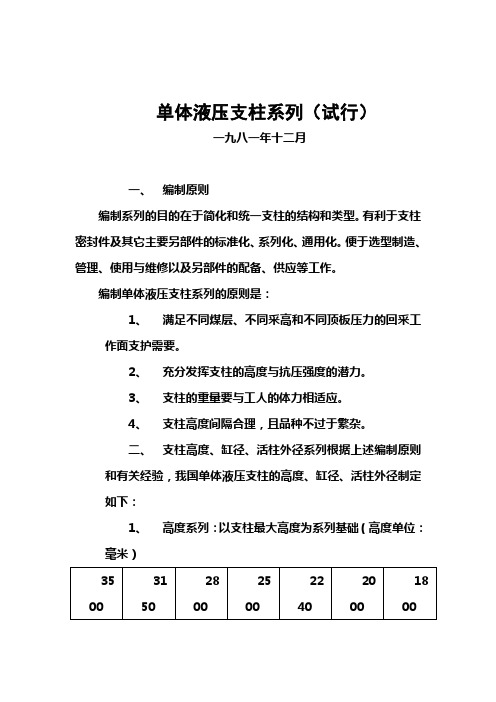

单体液压支柱系列(试行)三(2)

单体液压支柱系列(试行)一九八一年十二月一、编制原则编制系列的目的在于简化和统一支柱的结构和类型。

有利于支柱密封件及其它主要另部件的标准化、系列化、通用化。

便于选型制造、管理、使用与维修以及另部件的配备、供应等工作。

编制单体液压支柱系列的原则是:1、满足不同煤层、不同采高和不同顶板压力的回采工作面支护需要。

2、充分发挥支柱的高度与抗压强度的潜力。

3、支柱的重量要与工人的体力相适应。

4、支柱高度间隔合理,且品种不过于繁杂。

二、支柱高度、缸径、活柱外径系列根据上述编制原则和有关经验,我国单体液压支柱的高度、缸径、活柱外径制定如下:1、高度系列:以支柱最大高度为系列基础(高度单位:毫米)2、油缸直径和相对应的活柱外径系列:(单位:毫米)为备用缸径。

做采煤工作面重量轻、小吨位临时支柱用。

(如临时贴帮柱等)三、DZ型与NDZ型单体液压支柱系列表1、DZ型外注式单体液压支柱系列表:(表1)四、编制说明1、DZA—B/C或NDZA—B/CD—代表单体液压;N—代表内注式;Z—代表支柱;A—代表支柱最大高度数值;B—代表支柱额定工作阻力;C—代表支柱的油缸直径。

例:(1)DZ10—25/80;最大高度为1米,额定工作阻力为25吨,油缸直径为表1NDZ型内注工单体液压支柱系列表表280毫米的外注式单体液压支柱。

(2)NDZ08—25/80:最大高度为800毫米,额定工作阻力为25吨,油缸,直径为80毫米的内注式单体液压支柱。

2、支柱高度系列是参照国外有关经验,根据《优先数和优先数列》(GB321—64)R20系列先取的。

3、支柱油缸缸径系列的确定根据一机部关于《油缸内径系列参数》(JB826—66)中规定的标准。

外注式支柱选用φ80、φ100、φ110三种缸径,内注式支柱由于重量和高度的限制,选用φ80、φ90两种缸径。

4、我国煤层赋存条件复杂,矿山压力的大小差异很大,因此对一定缸径下支柱最大极限高度(如φ80φ缸径支柱最大极限高度为1.8米,φ100φ缸径支柱最大极限高度为2.8米)规定了两种缸径和两种工作阻力,以便用户选择。