机加工尺寸检验表

机加工常用各种标准尺寸总合表

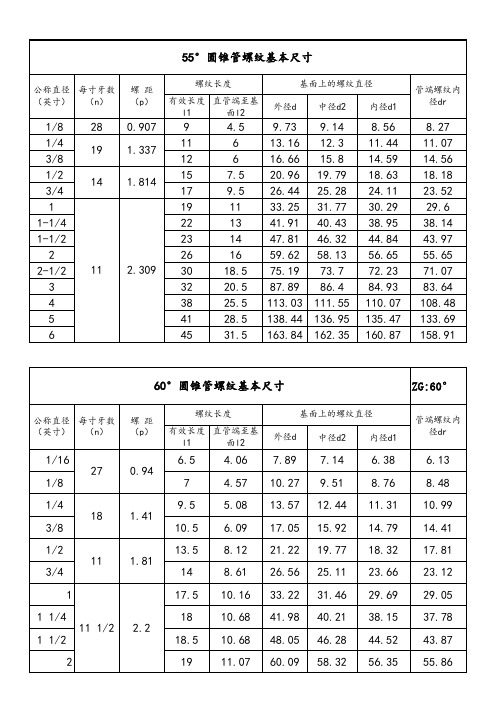

0.907 1.337 1.814

11

2.309

9 11 12 15 17 19 22 23 26 30 32 38 41 45

4.5 6 6 7.5 9.5 11 13 14 16 18.5 20.5 25.5 28.5 31.5

9.73 13.16 16.66 20.96 26.44 33.25 41.91 47.81 59.62 75.19 87.89 113.03 138.44 163.84

8.27 11.07 14.56 18.18 23.52 29.6 38.14 43.97 55.65 71.07 83.64 108.48 133.69 158.91

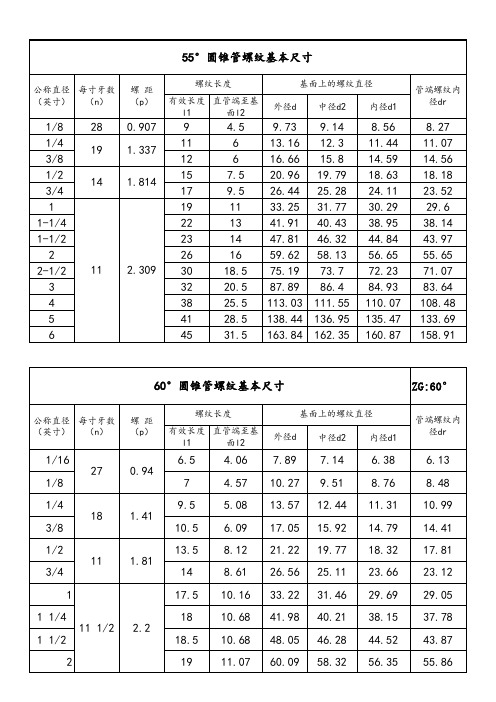

60°圆锥管螺纹基本尺寸

公称直径 每寸牙数 (英寸) (n) 螺 距 (p) 螺纹长度 有效长度 直管端至基 l1 面l2 外径d 基面上的螺纹直径 中径d2 内径d1

55°圆柱管螺纹

螺纹代号 G1/8 G1/4 G3/8 G1/2 G5/8 G3/4 G7/8 G1 G1 1/8 G1 1/4 G1 3/8 G1 1/2 G1 3/4 G2 G2 1/4 G2 1/2 G2 3/4 G3 G3 1/4 G3 1/2 G3 3/4 G4 G4 1/2 G5 G5 1/2 G6 基本尺寸 1/8" 1/4" 3/8" 1/2" 5/8" 3/4" 7/8" 1" 1 1/8" 1 1/4" 1 3/8" 1 1/2" 1 3/4" 2" 2 1/4" 2 1/2" 2 3/4" 3" 3 1/4" 3 1/2" 3 3/4" 4" 4 1/2" 5" 5 1/2" 6" 螺距 P 每英寸牙数 28 19 19 14 14 14 14 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 大径mm 9.728 13.157 16.662 20.955 22.911 26.441 30.201 33.249 37.897 41.91 44.323 47.803 53.746 59.614 65.71 75.184 81.534 87.884 93.98 100.33 106.68 113.03 125.73 138.43 151.13 163.83 中径d2 9.147 12.301 15.806 19.793 21.749 25.279 29.039 31.77 36.418 40.431 42.844 46.324 52.267 58.135 64.231 73.705 80.055 86.405 92.501 98.351 105.201 111.55 124.251 136.951 149.651 162.351 小径d3 8.566 11.445 14.95 18.631 20.587 24.117 27.877 30.291 34.939 38.952 41.365 44.845 50.788 56.656 62.752 72.226 78.576 84.926 91.022 97.372 103.722 110.072 122.772 135.472 148.172 160.872 牙型高度H1 0.581 0.856 0.856 1.162 1.162 1.162 1.162 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 1.479 底孔尺寸mm 8.7 11.6 15 19 20.75 24.5 28 30.5 35 39.5 41.5 45 51 57 63 72.5 79 85.5 91 97.75 104 110.5 123 136 148.5 161.5 0.907 1.337 1.337 1.814 1.814 1.814 1.814 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309 2.309

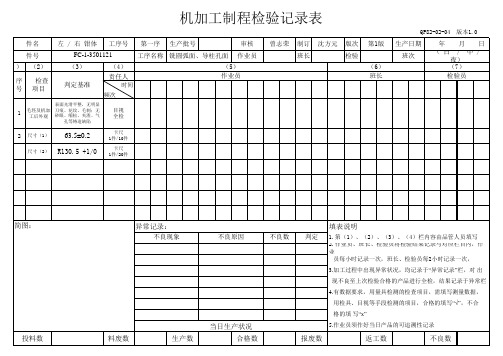

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

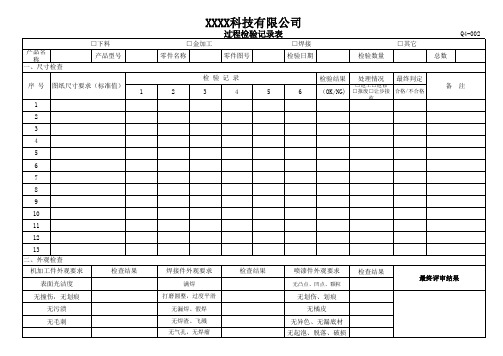

过程检验记录表

Q4-002 □焊接 □其它 检验数量 检验结果 处理情况

□返工□返修 收

□金加工 零件名称 零件图号

产品型号

检验日期

总数 最பைடு நூலகம்判定 备 注

图纸尺寸要求(标准值)

1

2

3

4

5

6

(OK/NG) □报废□让步接 合格/不合格

检查结果

喷漆件外观要求

无凸点、凹点、颗粒

检查结果

最终评审结果

无划伤、划痕 无橘皮 无异色、无漏底材 无起泡、脱落、破损

XXXX科技有限公司

过程检验记录表

□下料 产品名称 一、尺寸检查 检 验 记 录 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 二、外观检查 机加工件外观要求 表面光洁度 无撞伤,无划痕 无污渍 无毛刺 检查结果 焊接件外观要求

满焊 打磨圆整,过度平滑 无漏焊、假焊 无焊渣、飞溅 无气孔,无焊瘤

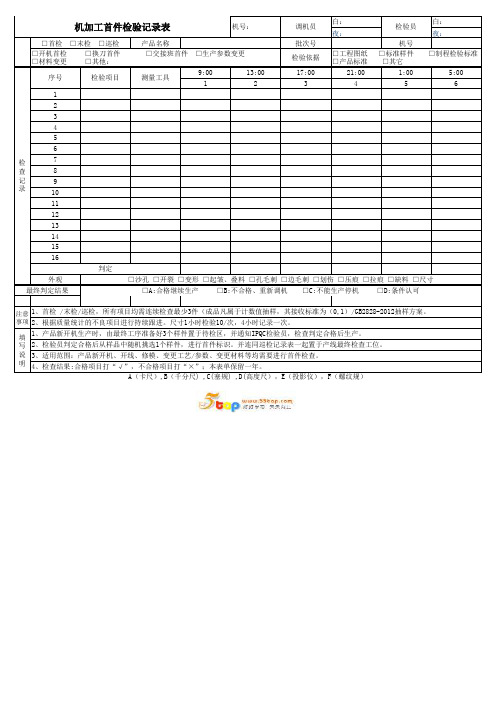

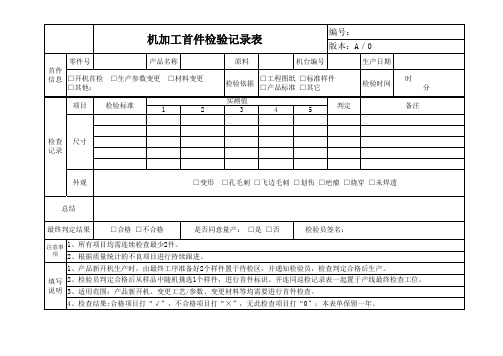

机加工首件检验记录表

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

1:00 5

5:00 6

1

2

3

4

5

6

检

7

查

8

记

9

录

10

11Hale Waihona Puke 121314

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

0010111213141516判定外观开裂变形起皱叠料孔毛刺边毛刺划伤压痕缺料尺寸最终判定结果开机首检交接班首件生产参数变更材料变更其他

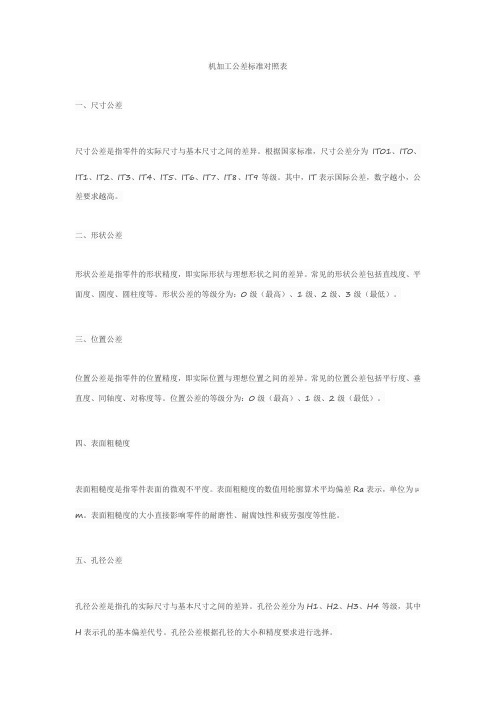

机加工公差标准对照表

机加工公差标准对照表一、尺寸公差尺寸公差是指零件的实际尺寸与基本尺寸之间的差异。

根据国家标准,尺寸公差分为IT01、IT0、IT1、IT2、IT3、IT4、IT5、IT6、IT7、IT8、IT9等级。

其中,IT表示国际公差,数字越小,公差要求越高。

二、形状公差形状公差是指零件的形状精度,即实际形状与理想形状之间的差异。

常见的形状公差包括直线度、平面度、圆度、圆柱度等。

形状公差的等级分为:0级(最高)、1级、2级、3级(最低)。

三、位置公差位置公差是指零件的位置精度,即实际位置与理想位置之间的差异。

常见的位置公差包括平行度、垂直度、同轴度、对称度等。

位置公差的等级分为:0级(最高)、1级、2级(最低)。

四、表面粗糙度表面粗糙度是指零件表面的微观不平度。

表面粗糙度的数值用轮廓算术平均偏差Ra表示,单位为μm。

表面粗糙度的大小直接影响零件的耐磨性、耐腐蚀性和疲劳强度等性能。

五、孔径公差孔径公差是指孔的实际尺寸与基本尺寸之间的差异。

孔径公差分为H1、H2、H3、H4等级,其中H表示孔的基本偏差代号。

孔径公差根据孔径的大小和精度要求进行选择。

六、轴径公差轴径公差是指轴的实际尺寸与基本尺寸之间的差异。

轴径公差分为h1、h2、h3、h4等级,其中h 表示轴的基本偏差代号。

轴径公差根据轴径的大小和精度要求进行选择。

七、角度公差角度公差是指零件角度的实际值与理论值之间的差异。

角度公差的等级分为:0级(最高)、1级、2级(最低)。

角度公差的应用范围较窄,主要用于对角度精度要求较高的场合。

八、螺纹公差螺纹公差是指螺纹的实际尺寸与基本尺寸之间的差异。

螺纹分为单线螺纹和多线螺纹两种,分别有不同的公差标准。

螺纹公差的等级分为:0级(最高)、1级、2级(最低)。

螺纹公差的选择应根据实际应用场合和精度要求进行选择。

九、齿轮公差齿轮公差是指齿轮的实际尺寸与基本尺寸之间的差异。

齿轮的精度要求较高,因此齿轮公差的等级也较高。

齿轮公差的等级分为:0级(最高)、1级、2级(最低)。

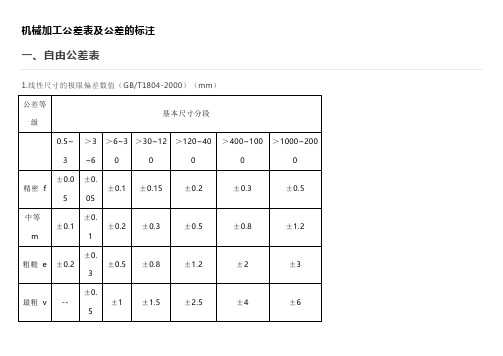

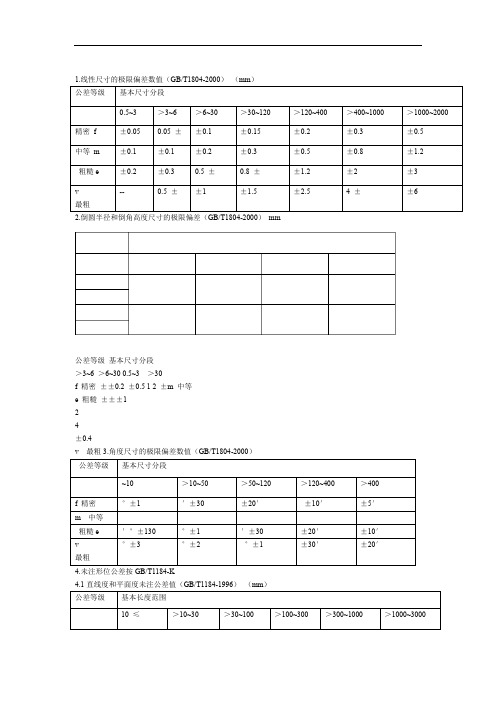

机械加工公差表及公差的标注

机械加工公差表及公差的标注一、自由公差表4.未注形位公差按GB/T1184-K4.1直线度和平面度未注公差值(GB/T1184-1996)(mm)2)轮廓算术平均偏差Ra的数值(GB/T1031-1995)(μm)第1系列0.012, 0.025, 0.050, 0.10, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100第2系列0.008, 0.010, 0.016, 0.020, 0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80注:尽量选择第1系列3)轮廓最大高度Rz的数值(GB/T1031-1995)(μm)第1系列0.025, 0.050, 0.100, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100,200,400,800,1600,第2系列0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80,125,160,250,320,500,630二、形位公差标注:三、公差标注详解:1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

机械加工自由公差表

2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000)mm公差等级基本尺寸分段>3~6 >6~30 0.5~3 >30f 精密±±0.2 ±0.5 1 2 ±m 中等e 粗糙±±±124±0.4v 最粗3.角度尺寸的极限偏差数值(GB/T1804-2000)4.未注形位公差按GB/T1184-K4.2垂直度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围>100~300>300~1000>1000~3000100 ≤0.5 0.3 0.4 0.2 H10.80.60.4KL 0.4 1 1.5 24.3对称度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围>100~300>300~1000>≤100 1000~30000.5 H1 K 0.6 0.82 L10.61.54.4圆跳动的未注公差值(GB/T1184-1996)(mm)公差等级圆跳动公差值0.1 H0.2 K0.3L3.表面粗糙度零件的表面都应该注明粗糙度的等级。

如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其余”字样。

粗糙度等级的选择,一般可以根据对各表面的工作要求和尺寸精度等级来决定,在满足工作要求的条件2)轮廓算术平均偏差Ra的数值(GB/T1031-1995)(μm)第1系列0.012, 0.025, 0.050, 0.10, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100第2系列0.008, 0.010, 0.016, 0.020, 0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0,1.25,2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80注:尽量选择第1系列3)轮廓最大高度Rz的数值(GB/T1031-1995)(μm)第1系列0.025, 0.050, 0.100, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100,200,400,800,1600,第2系列0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0,630 ,500,320,250,160,125,16.0, 20, 32, 40, 63, 80.。

机加工首件检验记录表

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

机加工常用各种标准尺寸总合表

8.27 11.07 14.56 18.18 23.52 29.6 38.14 43.97 55.65 71.07 83.64 108.48 133.69 158.91

60°圆锥管螺纹基本尺寸

公称直径 每寸牙数 (英寸) (n) 螺 距 (p) 螺纹长度 有效长度 直管端至基 l1 面l2 外径d 基面上的螺纹直径 中径d2 内径d1

7.14 9.51 12.44 15.92 19.77 25.11 31.46 40.21 46.28 58.32

6.38 8.76 11.31 14.79 18.32 23.66 29.69 38.15 44.52 56.35

6.13 8.48 10.99 14.41 17.81 23.12 29.05 37.78 43.87 55.86

9.14 12.3 15.8 19.79 25.28 31.77 40.43 46.32 58.13 73.7 86.4 111.55 136.95 162.35

8.56 11.44 14.59 18.63 24.11 30.29 38.95 44.84 56.65 72.23 84.93 110.07 135.47 160.87

55°圆锥管螺纹基本尺寸

公称直径 每寸牙数 (英寸) (n) 螺 距 (p) 螺纹长度 有效长度 直管端至基 l1 面l2 外径d 基面上的螺纹直径 中径d2 内径d1 管端螺纹内 径dr

1/8 1/4 3/8 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6

28 19 14

0.907 1.337 1.814

11

2.309

9 11 12 15 17 19 22 23 26 30 32 38 41 45

机械加工自由公差表

机械加工自由公差表 Prepared on 22 November 20201.线性尺寸的极限偏差数值(G B/T1804-2000)(m m)2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000) mm3.角度尺寸的极限偏差数值(GB/T1804-2000)4.未注形位公差按GB/T1184-K直线度和平面度未注公差值(GB/T1184-1996)(mm)垂直度未注公差值(GB/T1184-1996)(mm)对称度未注公差值(GB/T1184-1996)(mm)圆跳动的未注公差值(GB/T1184-1996)(mm)3.表面粗糙度零件的表面都应该注明粗糙度的等级。

如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其余”字样。

粗糙度等级的选择,一般可以根据对各表面的工作要求和尺寸精度等级来决定,在满足工作要求的条件下,不得随意提高等级。

1)取样长度和评定长度的选用值(GB/T1031-1995)2)轮廓算术平均偏差Ra的数值(GB/T1031-1995)(μm)第1系列 , , , , , , , , , , , 25, 50, 100第2系列 , , , , , , , , , , , , , , , , , , , , , , , 20, 32, 40, 63, 80注:尽量选择第1系列3)轮廓最大高度Rz的数值(GB/T1031-1995)(μm)第1系列 , , , , , , , , , , 25, 50, 100,200,400,800,1600,第2系列 , , , , , , , , , , , , , , , , , , , 20, 32, 40, 63, 80,125,160,250,320,500,630。

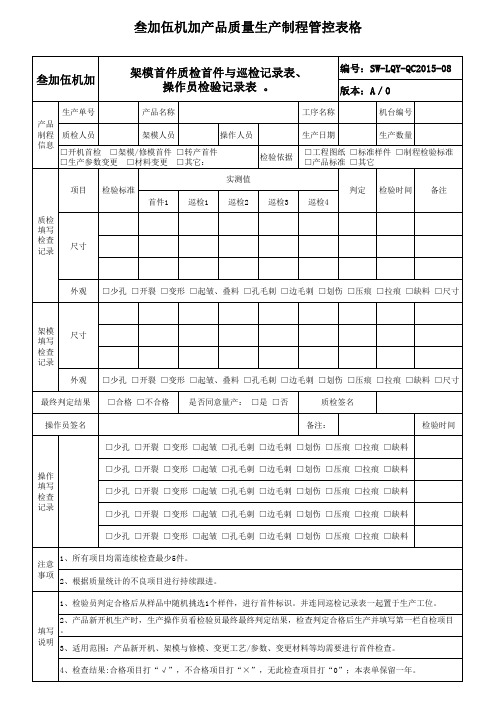

机加工产品制程检验记录表

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于生产工位。

2、产品新开机生产时,生产操作员看检验员最终最终判定结果,检查判定合格后生产并填写第一栏自检项目 填写 。 说明

3、适用范围:产品新开机、架模与修模、变更工艺/参数、变更材料等均需要进行首件检查。

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

尺寸 外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果 □合格 □不合格 是否同意量产: □是 □否

质检签名

□变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

操作 填写 尺检寸查 记录

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

生产日期

生产数量

□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它

项目 检验标准 首件1

实测值 巡检1 巡检2 巡检3

巡检4

判定 检验时间 备注

质检 填写 检查 记录

尺寸

外观 □少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

架模 填写 检查 记录

机加工尺寸报告模板

机加工尺寸报告模板1. 简介机加工尺寸报告是对机械零件进行加工后的尺寸进行测量、记录和分析的报告。

这是一个非常重要的文件,用于评估加工质量、监控制造过程并确保产品的准确性。

本文提供一个机加工尺寸报告模板,包括所需的基本信息、测量结果和分析方法。

2. 基本信息- 零件名称:[填写零件的名称]- 零件号码:[填写零件的编号]- 绘图号码:[填写绘图的编号]- 测量日期:[填写测量的日期]3. 测量结果在这一部分,列出每个关键尺寸的测量结果。

3.1 尺寸1- 尺寸名称:[填写尺寸1的名称]- 设计要求:[填写尺寸1的设计要求]- 测量结果:[填写尺寸1的测量结果]- 公差范围:[填写尺寸1的公差范围]- 结果分析:[填写对尺寸1测量结果的分析,例如是否符合设计要求] 3.2 尺寸2- 尺寸名称:[填写尺寸2的名称]- 设计要求:[填写尺寸2的设计要求]- 测量结果:[填写尺寸2的测量结果]- 公差范围:[填写尺寸2的公差范围]- 结果分析:[填写对尺寸2测量结果的分析,例如是否符合设计要求] 3.3 其他尺寸...依此类推,列出其他重要的尺寸测量结果。

4. 测量方法在这一部分,描述用于测量机械零件尺寸的方法。

4.1 仪器设备列出使用的测量仪器和设备。

4.2 测量步骤描述测量的步骤和顺序。

4.3 数据记录说明数据如何记录和存储。

5. 结果分析在这一部分,对测量结果进行分析和评估。

5.1 结果评估根据设计要求和公差范围,评估测量结果是否符合要求。

5.2 问题识别识别可能出现的问题或偏差,并提出解决方案。

5.3 过程改进根据测量结果和问题识别,提出改进机械加工过程的建议。

6. 结论总结测量结果和分析,提供对零件尺寸的最终评价。

7. 参考资料如果有参考资料用于进行测量和分析,列出相关文献或标准。

希望这个机加工尺寸报告模板对你有所帮助,使你能够准确地记录和分析机械零件的尺寸。

请根据实际情况进行适当调整,以满足你的具体需求。

机械尺寸检验质量检验单

机械尺寸检验质量检验单一、背景介绍机械尺寸检验质量检验单是用于记录机械产品的尺寸检验结果,以确保产品的质量符合要求。

通过对机械产品进行尺寸检验,可以评估产品的准确性、精度和符合性,进而确保产品的质量和性能。

二、质量检验内容机械尺寸检验质量检验单的内容主要包括以下几个方面:1.产品信息:记录被检验产品的基本信息,包括产品名称、型号、批次号等。

2.尺寸检验项目:根据产品的特点和制造要求,列出相应的尺寸检验项目,如长度、直径、宽度等。

3.检验方法:明确采用的检验方法和标准,如测量仪器、测量方法等。

4.检验标准:产品尺寸的合格范围和允许误差,根据国家标准或行业标准确定。

5.检验结果:记录实际测量结果,并与标准进行对比,判断产品是否符合要求。

6.备注信息:对特殊情况、异常结果或其他需要注明的事项进行记录。

三、填写要求和注意事项1.填写机械尺寸检验质量检验单的人员要具备一定的机械尺寸检验知识和经验。

2.在填写检验单时,要认真核对产品的基本信息,确保准确无误。

3.对于尺寸检验项目,应逐一检验,并将实际测量结果填写在检验结果栏中。

4.在填写检验结果时,要仔细对比实际测量结果和标准要求,判断产品是否符合要求,并选择“合格”或“不合格”进行标记。

5.如发现产品不符合要求的情况,需在备注信息栏中注明具体问题和不合格原因。

四、使用范围和意义机械尺寸检验质量检验单适用于各类机械产品的尺寸检验工作,如汽车零部件、电子设备、机械零件等。

通过使用这种质量检验单,可以实现以下目的:1.对机械产品进行标准化的尺寸检验,确保产品尺寸的准确性和符合性。

2.提高产品的质量控制水平,减少产品尺寸方面的缺陷和问题。

3.为制造企业提供产品质量的监控手段,及时发现并纠正尺寸方面的问题。

4.满足市场和客户对产品质量的要求,提升产品竞争力和品牌形象。

总结:机械尺寸检验质量检验单是一种记录机械产品尺寸检验结果的重要工具。

它通过标准化的检验流程和严格的质量控制,确保机械产品的尺寸准确性和质量符合要求。