加工成型工艺与产品性能-基础知识篇83页PPT

成型技术概论(PPT 83)

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

【 成型工程順序和參數設定】

不良現象:

對策方法

噴痕,流痕 澆口週邊曇狀

(13) 低速通過問題區域

【 成 形 不 良 要 因 和 對 策 】

3.2利用射程控制的不良對策:

不良現象:

對策方法

噴痕,流痕 澆口週邊曇狀

(14) 低速通過問題區域

【 成 形 不 良 要 因 和 對 策 】

3.2利用射程控制的不良對策:

不良現象:

對策方法

吸水性

分子配向性

變形溫度

收縮率

結晶性

比熱

流道系統

澆口配置

成品形狀

排氣設計

結構設計

澆口形式

成品肉厚

頂出設計

冷卻設計

週邊設備

冷卻水路配 置

料溫控制

冷卻時間

原料乾燥

模溫控制

射出條件

成形後處置

【 成型工程順序和參數設定】

成 形 工 程 之 影 響 要 素

【 成型工程順序和參數設定】

成形週期=射出時間+冷卻時間(固化)+中間時間

【射出速度】

【射出壓力】

【塑料溫度】

【模具溫度】

【 射出成型之概論】

【模具溫度】

模具冷卻過程

【塑料尺寸及料材】

【冷卻之設計】

【模具內的塑膠被模具冷卻固化 】

保壓

塑料成型工艺及模具设计 塑料成型基础PPT课件

1、2—聚乙烯;

3—醋酸纤维素

30

改变剪切速率的具体方式

改变螺杆转速 改变注射速度(注射时间) 改变浇口尺寸

31

压力对聚合物熔体粘度的影响

提高压力(注射压力和挤压压力)对塑 料粘度起增大作用。

其原因是,粘度依赖于分子间的作用力, 作用力又与分子间的距离有关,增加压力意 味着减小分子间的距离,因而其流动粘度增 大。 --------单纯通过增大压力来提高塑料熔体流量 是不恰当的。

13

均聚物

每条大分子链由一种单体串联形成的聚 合物,叫做均聚物。

…—A—A—A—A—A—… …—CH2—CH2—CH2—CH2—CH2—…

14

交替共聚物

每条大分子链由由两种单体A和B交替串联形成 的聚合物,叫交替共聚物。

…—A—B—A—B—A—B—…

1 2

3 4 15

无规共聚物

每条大分子由两种单体构成,其在分子 链中的排列是任意的,这种聚合物被称为 无规共聚物。

54

造成收缩的因素

1)热胀冷缩 2)塑料品种 3)成型工艺 4)模具结构 5)塑件结构

55

比容和压缩率

比容:单位重量的松散塑料所占有的体积。 压缩率:松散塑料的体积与同重量塑料的体积

之比。

56

结晶性

聚合物分子能做空间规则排列生成结晶的能力。

结晶型聚合物中结晶区使聚合物具有刚硬性,非结晶区 的存在使聚合物具有韧性。结晶度为15%的聚合物,就象交 联橡胶一样;结晶度为20%时,聚合物比橡胶硬得多;结晶 度大于40%时,整个材料贯穿连续的晶相,此时,聚合物承 受压力的能力也随结晶度的增加而发生变化。

32

其 它因素

成型制品时,除了对既定塑料原料上述 三个因素合理控制外,应注意模具温度状况 和浇注系统结构同样对塑料熔体充模流动粘 度发生重要影响,要真正实现合理的粘度, 还必须包括这部分的设计要合理。

加工成型工艺与产品性能-基础知识篇

高聚物的分子运动

——高聚物的玻璃化转变

玻璃化温度的影响因素

分子量较低时, Tg 随分子量增加而增加,当其 超过一定值后, Tg 将不再依赖于分子量:

高聚物分子量与Tg的关系

高聚物的分子运动

——高聚物的玻璃化转变

玻璃化温度的影响因素

测试条件显著影响高聚物 Tg的测量结果 :

高分子材料:只有通过加工成型获得所需的形状、结构与 性能,才能成为具有实用价值的材料与产品。

引 子

高分子材料成型加工:是一个外场作用下的形变过程,其技术 与装备在很大程度上决定了最终材料与产品的结构与性能。

高分子材料成型加工:是将高分子材料转变为所需形状和性质

的实用材料或制品的工程技术,是获取高分子材料制品、体现 材料特性和开发新材料的重要手段。

0

s 表观粘度 a

d s 微分粘度c d

不同剪切粘度的定义

高聚物的分子运动

——高聚物的粘性流动 高聚物流动性的表征

熔融指数(MI)或熔体流动速率(MFR)

在一定温度、一定的毛细管直径和一定的压力下, 经10分钟挤出的聚合物的重量(单位为g/10min)

拉伸粘度 t

其中拉伸应变速率

d dt

高聚物的分子运动

——高聚物的粘性流动 影响剪切粘度的因素

分子结构

分子量 剪切粘度 MI(MFR)

M w M c : 0 M 1.0~1.5 M w M c : 0 M 3.4~3.5

高聚物分子量 与剪切粘度的 关系

高聚物分子量对剪 切粘度的影响

注塑成型工艺及品质经验分析PPT(多图)

三、时间

完成一次注射成型过程所需的时间称为成型周期。它包括以下几个部分:

充模时间(螺杆前进时间),即注射时间

成型周期

﹛ 压实时间(螺杆停留时间),即保村时间

闭模冷却 时间(螺杆后退时间也包括在这段时间内) 其它时间(开模、脱模、涂脱模剂、安放嵌件和闭模等)

总冷却时间

在保证塑料制品质量的前提下,应尽量缩短成型周期中的各段时间,以提 高生产率。其中,最重要的是注射时间和冷却时间,它们对产品的质量 有着决定性的影响。

常见塑胶产品缺陷

走胶(又名啤不满):

产品因填充不足(或注射压力不 够,模具水口太小),致使产品 未能完整。

顶白:

产品因脱模不良、或顶 针压力过大。在产品表 面出现白印痕及凸起。

表面花痕:

产品出模不顺拖伤痕, 或人为的撞、刮花痕, 也由于模腔表面的伤 痕致使产品上带有相 对应的花痕。

变形:

产品变形,一般因产 品冷却时间不够、或 模温异常导致。

二、压力

注射成型过程中的压力包括注射压力、保压力和背压力。 1、注射压力——注射压力用以克服熔体从料筒向型腔流动的阻力,提供充模速度 及对熔料进行压实等。 2、保压力和保压时间——保压力的大小取决于模具对熔体的静水压力,与制品的 形状、壁厚有关。一般来说,形状复杂和薄制品,由于采用的注射压力大,保压 力可略低于注射压力。对于厚壁制品的保压力的选择比较复杂,保压力大时容易 加大分子取向,使制品出现较为明显的各向向性。在保压力与注射力相等时,制 品的收缩率可降低,批量产品中的尺寸波动小,但会使制品出现较大的压力。 3、背压力与螺杆转速——背压力是指注射螺杆顶部的熔体在螺杆转动后退时所受 到的压力,简称为背压。背压主要体现对物料的塑化效果及其塑化能力,故也称 为塑化压力 。增大背压除了可驱除物料中的空气,提高熔体密实程度之外,还可 使熔体内压力增大,螺杆后退速度减小,塑化时的剪切作用增强,摩擦热量增大, 塑化效果提高。但是,背压增大后若不提高螺杆转速,熔体在螺杆槽中将会产生 较大的逆流和漏流,使塑化能力降低。

加工成型工艺与产品性能(PPT55页)

聚丙烯产品牌号及应用

30万吨聚丙烯树脂牌号加工应用

1 概况

2 产品分类

3 典型聚丙烯牌号性能与加工应用

3.1 T30S的性能与应用

3.2 T38F的性能与应用

3.3 V79S的性能与应用

3.4 EPC30R的性能与应用

3.5 EPD60R的性能与应用

3.6 SP179的性能与应用

代号 D Q S T C

第二特征单元

第三特征单元

C

39

MFR:5.0~7.0g/10min

稳定剂及添加剂

第一特征单元:类型

聚合物类型

均聚聚丙烯

乙丙无规共聚物,乙烯含量<2.0%wt

乙丙无规共聚物,乙烯含量≥2.1%wt

乙丙丁三元无规共聚物

抗冲共聚聚丙烯

中等抗冲抗冲共聚聚丙烯

高抗冲抗冲共聚聚丙烯

超级抗冲抗冲共聚聚丙烯

表1 T30S物理机械性能

性能 熔融指数,g/10min 等规度,% 弯曲模量,MPa 伸长率,% 拉伸强度,MPa

指标 3.2 98.3 1550 12 35.1

6

3.1 T30S的性能与应用

图1 T30S在不同加工温度下的流变剪切流变行为

从图1分析,T30S的粘度随温度和转速升高而下降,因而在加工过

第二特征单元:熔体流动速率

测试条件:230℃,21.6N

熔融指数(g/10min)

代号

0.2~0.5

X

0.6~1.0

F

1.2~2.0

V

2.5~3.5

Z

5.0~7.0

H

第三特征单元:稳定剂及添加剂

第四特征单元 F

适用于薄膜产品

成型基本知识.ppt

橫澆道脫料板 橫澆道 成形品

脫料板 (b)

模具設計原則

1. 模塑制品的制造成本低,消耗小; 2. 生產順利,模塑周期短; 3. 少生故障; 4. 品質符合產品規格而且穩定性高.

電腦輔助系統

1 . 電腦輔助設計C.A.D(Computer Acid design)

依据塑膠在成型操作條件和產品要求來設計模具. 2. 電腦輔助設計C.A.M(Computer Acid Manufacture)是

5.速度 射出速度,螺杆轉速,開合模速度,頂出 速度

F01A F02A M0 1 A

M0 2 A M0 3 A M0 4 A

上 固 定 板 E0 2 B

母模板 E02C

下 固 定 板 P0 1 A

站板

P02A

輔助板 P03A

公磨板 P04A

頂管 回位銷 引料接頭

定位環 導柱 導柱袸套

E0 1 A E0 2 A

模具設計基本步驟

1. 檢視塑膠藍圖(視圖位正确性与線條.文字的擬清); 2. C.A.E的投入(分析進澆點.排气位置.熱應力.敲曲等流

動狀態); 3. 規划模具LAYOUT(CAV數.進澆方式.頂出方式.加工性);

4. 射出机台大小雨周邊設備選用; 5. 模具設計工具的選用(AUTOCAD.IDES等電腦畫圖軟件); 6. 縮水值的確認(不同塑膠有不同的縮水率,X.Y.Z軸向並不同) 7. 模座形式選用(三板模,二板模或熱澆道等);

利用電腦來設計操作條件.產率.价格或C.N.C机加工的 操作運 算.

模具材料的要求條件

1. 机械的加工性要好; 2. 無針孔(PIN HOLE)和非金屬雜物(INCLUSION)等內部缺陷; 3. 強度.韌性与耐模性要大; 4. 熱處理要容易,其處理后之熱變形要小;

加工成型工艺与产品性能

加工成型工艺与产品性能引言加工成型工艺是指将原料经过加工处理,使其形成所需产品的过程。

在加工成型过程中,工艺的选择和控制将直接影响到产品的质量和性能。

本文将介绍几种常见的加工成型工艺,并分析其对产品性能的影响。

1. 注塑成型工艺1.1 工艺原理注塑成型工艺是将加热熔融的塑料通过注射机射入模具中,经冷却后形成所需的产品。

工艺原理如下: 1. 将塑料原料装入注射机的料斗中,通过加热和融化使其变成流动熔融状态; 2. 将熔融的塑料通过注射机的喷嘴注入模具的封闭腔中; 3. 在模具中塑料冷却并固化,形成产品; 4. 打开模具,取出成品。

1.2 产品性能影响因素注塑成型工艺对产品的性能影响较大,主要影响因素包括: - 温度控制:熔融温度会影响塑料的流动性和熔融度,进而影响产品的密度和物理性能; - 压力控制:注射压力会影响塑料的充填性和成型性,高压力可提高产品的密度和强度; - 冷却时间:冷却时间过长会导致产品收缩不均匀和表面缺陷,冷却时间过短会影响产品的结晶性和物理性能。

2. 压铸成型工艺2.1 工艺原理压铸成型工艺是将加热熔融的金属通过压铸机射入模具中,在高压下迅速冷却成型。

工艺原理如下: 1. 将金属原料装入压铸机的熔炉中,加热至熔化状态; 2.熔融金属由注射活塞射入模具的封闭腔中; 3. 在高压下,金属迅速冷却并固化,形成产品; 4. 打开模具,取出成品。

2.2 产品性能影响因素压铸成型工艺对产品的性能影响较大,主要影响因素包括: - 温度控制:熔融温度会影响金属的流动性和熔融度,不同温度对产品的结晶性和物理性能有影响;- 压力控制:高压下金属的流动性能增加,可增加产品的密度和强度;- 冷却时间:冷却时间过长会导致产生应力集中和缺陷,冷却时间过短会影响产品的结晶性和物理性能。

3. 热压成型工艺3.1 工艺原理热压成型工艺是将高温熔融的材料放入模具中,经过热压处理形成产品。

工艺原理如下: 1. 将材料加热至熔化状态; 2. 将熔融材料放入预热的模具中,并施加一定的压力; 3. 在高温和高压下,材料发生热变形,形成产品; 4. 取出成品。

成型工艺及设备整套课件完整版电子教案最全ppt整本书课件全套教学教程

②曲面形状零件拉深成形。使金属平板胚料外法兰部分缩 小、内法兰部分伸长,变成非直壁、非平底的空心零件的一 种冲压成形方法。

上一页 下一页 返回

第一节冲压工艺及设备

③拉形。拉形又称为拉弯或整体胀形,是将平板胚料两端 加紧、对胚料进行弯曲并带有拉深变形,从而获得曲率半径 很大的零件的冲压成形方法。

②选用压力机规格。确定压力机规格应遵循下列原则: 压力机的公称压力应大于冲压工序所需的压力,当进行弯曲

或拉深时,还应注意所选用的压力机的许可压力曲线在曲轴 全部转角内高于冲压变形力曲线;压力机滑块行程应满足制件 在高度上能获得所需尺寸,并在冲压后能顺利地从模具上取 出来;

上一页 下一页 返回

第一节冲压工艺及设备

无法加工的形状复杂的制件; 加工的制件尺寸稳定,互换性好; 材料的利用率高、废料少,且加工后的制件强度高、刚度好、

重量轻; 操作简单,生产过程易于实现机械化和自动化,生产效率高; 在大批量生产的条件下,冲压制件成本较低。

上一页 下一页 返回

第一节冲压工艺及设备

2.冲压工序的分类 按照板料在冲压加工中的变形力学范围的不同,可以把冲压

上一页 下一页 返回

第一节冲压工艺及设备

(1)压缩类成型 这是一种在胚料的变形部分以切向压缩为主、 表面积收缩变小的冲压成型加工方法,其基本工序主要有两 种。

工程材料及成形工艺基础 ppt课件

ppt课件

概述—特点、分类

特点:

优点:零件的形状复杂; 工艺灵活; 成本较低。

缺点:机械性能较低; 精度低; 效率低、劳动条件差

铸造方法

砂型铸造——90%以上;

特种铸造——铸件性能较好,精度低,效率高 金属型铸造、压力铸造、熔模铸造、离心铸造……

7

ppt课件

概述—本章要点

本章要点 金属铸造性能 砂型铸造 铸造工艺设计要点 特种铸造

ppt课件

铸件的结构工艺性

进行铸件结构设计,不仅要保证其力学性能 要求,还必需考虑铸造工艺和合金铸造性能对铸件 结构的要求,使铸件的结构与这些要求相适应。使 这些铸件具有良好的工艺性,以便保证铸件质量, 降低生产成本,提高生产率。

一、铸件结构应利于避免或减少铸件缺陷

铸件的结构,如果不能满足合金铸造性能的要 求,将可能产生浇不足、冷隔、缩松、气孔、裂 纹和变形等缺陷。

不用或少用型芯

46

ppt课件

型芯稳固、排气清理方便

47

ppt课件

48

ppt课件

3. 铸件的结构斜度

垂直于分型面的非加工面上设计出结构斜度, 斜度较大。与拔模斜度不同,结构斜度是在设计时 设计上去的,不再被加工掉。

49

ppt课件

4. 组合铸件的应用

大型复杂铸件.

三、 铸件结构要便于后续加工 减少加工量,便于加工

1. 铸件外形尽量简单

(1)避免外部的侧凹,减少分型面或外部型芯: (2)分型面应平直: (3)凸台和筋的设计应便于造型和起模: (4)铸件的垂直壁上应考虑给出结构斜度:

41

ppt课件

减少分型面数目

42

ppt课件

43

成型基础技术全版.ppt

..分割..

5

3.成型机的工作流程

一般而言,射出成型的动作顺序如下:

1关模:将公模往母模方向闭合,形成闭锁状态。 2.座进:将射出嘴抵住模具的进料口。 3..射出:将原料射入模穴内。 4.保压:保持射出压力,防止原料逆流及成品缩水。 5加料:经由螺杆旋转将颗粒状的原料送入料管内加热,形成熔融状态。 6.后松退:加料后螺杆接着后退一段距离。 7.冷却:等待成品冷却固化。 8. 开模:将公母模分离。 9.托模:将固化的成品顶出。 10.关模、射出、保压、松退……关模,如此一直循环。

..分割..

21

调教机器(开模限,低压限,高压限 )

1.开模限,当开模限动开关之凸轮或近接开关与诘整碰触时,开模动作 停止,调整基准为模具闭合高度加上取放模高度,此适当调整而确保作 业方便,减少作业循环时间. 2.低压限:当低压限动开关之凸轮或近接开关与调整碰触时,合模行程 由初始高速高压移动,转为低压低速位移,以避免模具间的碰撞及模内 掉入物的震动,调整基准为模具闭合高度加上所需缓冲距离,适当高度 为模具闭合高度加上1—2公分,低压距离过低对模具无缓冲保护,低压 距离过高将因自动合模的距设过高,而产生对操作者不安全因素.

1. 流动阻力大。 2. 效率低。 3. 较少采用。

梯形 矩形

1. 当成形品重量 =浇道直径时,容积 1. 热损失较大。 高出圆形浇道25%,较易加工、脱模。 2. 产生废料较抛物线形浇道多。 2. 适用于多板模具。

1. 优点近于半圆形浇道。 2. 离模性佳。 3. 适用于分模面较复杂之模具。

1. 缺点近于半圆形浇道。 2. 流动阻力大。 3. 效率低。

..分割..

20

调教模具(校正机器射料嘴与模具进孔中心)

1.校正方法,十字交叉法 2.校正过程,注意安全 a.不能一只手在机器上下模具内,另一只手操作控制板 b.锁上模板螺丝时,必须关闭电热,以防触电,锁好后切记再打开电热 c.在锁紧螺丝过紧时,则需重调整模具位置或更换滑牙的螺丝或找当 班生技处理坏丝的螺丝孔 3.锁螺丝时间在模具里一定要留有料头以避免料咀流料塞住模具进料 孔. 4.在拆上模螺丝时,螺线一定要从机器上模板取掉才可开模,以避免有 螺丝螺牙稍挂具螺孔,在开模时折断模具定位销 5.模具进料孔中心与射咀中心不吻合将造成很大的压力损失,而不得不 加大射出压力,同时在生产过程中将会经常有射不出料的现象而耽搁生 产,造成料头难拔.

产品工艺培训演示文稿ppt

响,促进绿色生产。

个性化需求

03

随着消费者需求的多样化,产品工艺将更加注重个性化生产,

满足市场差异化需求。

PART 04

产品工艺优化

工艺优化方法

数据分析

通过收集和分析生产过 程中的数据,找出工艺 瓶颈和问题,为优化提

供依据。

流程改进

对生产流程进行重新设 计或调整,提高生产效

率和质量。

引入新技术

采用先进的生产技术和 设备,提升工艺水平。

ABCD

实操评估

观察员工在实际操作中的表现,评估培训效果的 实际应用。

改进建议

根据评估结果和员工反馈,总结培训的不足之处 ,提出改进建议,为下一次培训提供参考。

2023-2026

END

THANKS

感谢观看

KEEP VIEW

按生产类型

批量生产、单件生产、定 制生产等。

按工艺流程

铸造、锻造、焊接、组装 等。

PART 02

产品工艺流程

原材料选择

原材料质量

确保选用质量稳定、性能可靠的 原材料,是生产合格产品的前提

条件。

成本考虑

在满足产品质量要求的前提下,合 理控制原材料成本,提高产品竞争 力。

供应链管理

建立良好的供应商合作关系,确保 原材料的及时供应和稳定品质。

产品工艺安全与环保

工艺安全措施

预防机械伤害

确保设备运转稳定,避免机械 故障和意外伤害。

防触电措施

定期检查电气线路和设备,确 保安全接地和漏电保护。

防火防爆措施

严格控制工艺过程中的易燃易 爆物质,配备灭火器和防爆设 备。

个人防护装备

提供合适的劳动保护用品,如 护目镜、手套、耳塞等,确保

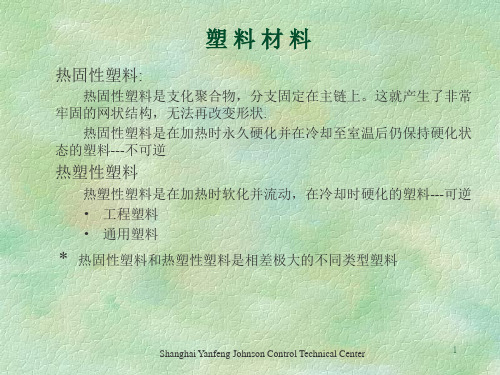

最新塑料材料及成型加工幻灯片

Shanghai Yanfeng Johnson Control Technical Center

1

2. ABS塑料(丙烯腈-丁二烯-苯乙烯) --Acrylonitrile Butadiene Styrene

比重:1.05克/立方厘米 成型收缩率:0.4-0.7% 物料性能 1、综合性能较好,冲击强度较高,化学稳定性,电性能良好. 2、与有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理. 3、有高抗冲、高耐热、阻燃、增强、透明等级别。 4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。 适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件. 成型性能 1.无定形料,流动性中等,吸湿大,必须充分干燥 2.宜取高料温,高模温,但料温过高易分解 3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者

14

7. PC塑料(聚碳酸脂)—Polycarbonate

比重:1.18-1.20克/立方厘米 ;成型收缩率:0.5-0.8%

冲击强度高,尺寸稳定性好,无色透明,着色性好,电绝缘性、耐腐 蚀性、耐磨性好,但自润滑性差,有应力开裂倾向,高温易水解,与 其它树脂相溶性差。 成型性能

1.无定形料,热稳定性好,成型温度范围宽,流动性差。吸湿小,但对水敏 感,须经干燥处理。成型收缩率小,易发

改变入水位等方法。 4、如成形耐热级或阻燃级材料,模具需增加排气位置。

Shanghai Yanfeng Johnson Control Technical Center

8

3. PE塑料 (聚乙烯)----Acrylonitrile Butadiene Styrene

比重:0.94-0.96克/立方厘米 成型收缩率:1.5-3.6%