装配钳工高级评分表1z

装配技能评分标准-1

10 10 5 5 5 5 12

3

评委 :

装

序 考核 号 项目 安全 、现 场 (总 分19 劳保用品 现场“5S” O型圈 评分标准

配

工

技

标准 100 分 9 10 5 4 10 10

能

1

比

2

武

3

评

4

比

表

年

月

日 12 13 14 15

人员号码(1号平台考试人Байду номын сангаас) 5 6 7 8 9 10 11

工作帽、工作鞋、工作服每项3分 保持现场清洁、工具摆放整齐。未 按规定摆放扣5分 是否安装O型圈

1

2

按照装配作业指导书中要求的安装 软管安装顺序 顺序进行安装(安装顺序为9-5,81,10-4,7-1,6-2) 安装软管接头时,首先手动拧紧, 装配 然后用扳手拧紧1/4-1/2圈 过程 分离式法兰螺栓拧紧顺序是否按照 检查 作业指导书中的要求(详见作业指 (总 导书3-4和3-5) 分54 安装接头时,轻微晃动接头防止O 分) 安装操作要领 以及技术要求 型圈切边,一手握住软管,另一只 手拧紧接头 安装水管时,喉匝距离胶管端部是 否大于27mm 螺栓拧紧后,用力矩扳手校核扭矩 软管按照自然走向,排列整齐、美 装配 软管走向及布 观(见作业指导书1-4) 终检 置 软管之间是否存在摩擦及干涉现象 查 (总 安装完成之后,摆放好工具并将现 分27 现场“5S” 场清理干净 分) 装配总时间 是否在要求时间内完成(≦21min (20min) 合计 为及格、≧22min无成绩)

未按规定摆放扣5分是否安装o型圈100分91054101012345678910111121314152按照装配作业指导书中要求的安装软管安装顺序顺序进行安装安装顺序为95811047162安装软管接头时首先手动拧紧装配然后用扳手拧紧1412圈过程分离式法兰螺栓拧紧顺序是否按照检查作业指导书中的要求详见作业指总导书34和35分54安装接头时轻微晃动接头防止o分安装操作要领以及技术要求型圈切边一手握住软管另一只手拧紧接头安装水管时喉匝距离胶管端部是否大于27mm螺栓拧紧后用力矩扳手校核扭矩软管按照自然走向排列整齐美装配软管走向及布观见作业指导书14终检置软管之间是否存在摩擦及干涉现象查总安装完成之后摆放好工具并将现现场5s分27场清理干净分装配总时间是否在要求时间内完成21min20min合计为及格22min无成绩10105555123评委

钳工班长绩效考核表

时间:签名:

人事专员审核

时间:签名:

审批

时间:签名:

100

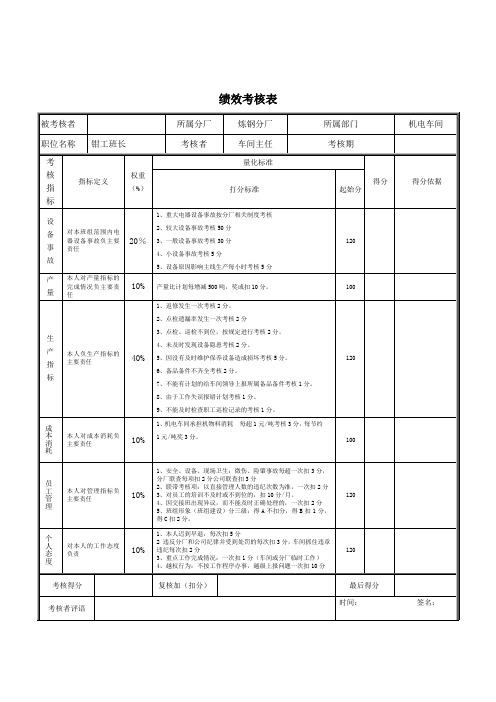

员工管理

本人对管理指标负主要责任

10%

1、安全、设备、现场卫生:微伤、险肇事故每超一次扣3分,

分厂联查每项扣2分公司联查扣3分

2、联带考核项:以直接管理人数的违纪次数为准,一次扣2分

3、对员工的培训不及时或不到位的,扣10分/月。

4、因交接班出现异议,而不能及时正确处理的,一次扣2分

5、班组形象(班组建设)分三级:得A不扣分,得B扣1分,得C扣2分。

5、设备原因影响主线生产每小时考核5分

120

产量

本人对产量指标的完成情况负主要责任

10%

产量比计划每增减500吨,奖或扣10分。

100

生产指标

本人负生产指标的主要责任

40%

1、返修发生一பைடு நூலகம்考核2分。

2、点检遗漏率发生一次考核2分

3、点检、巡检不到位,按规定进行考核2分。

4、未及时发现设备隐患考核2分。

120

个人态度

对本人的工作态度负责

10%

1、本人迟到早退,每次扣5分

2违反分厂和公司纪律并受到处罚的每次扣3分,车间抓住违章

违纪每次扣2分

3、重点工作完成情况:一次扣1分(车间或分厂临时工作)

4、越权行为:不按工作程序办事,越级上报问题一次扣10分

120

考核得分

复核加(扣分)

最后得分

考核者评语

时间:签名:

绩效考核表

被考核者

所属分厂

炼钢分厂

所属部门

机电车间

职位名称

钳工班长

考核者

车间主任

考核期

钳工大赛评分标准

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(教师组)工件质量评分表(三)

评分人:年月日核分人:年月日

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(学生组)工件质量评分表(三)

工位号工件号码

评分人:年月日核分人:年月日。

钳工实操评分表

姓名: 姓名: 单位: 单位:

项目

评分内容

扣分原因

得分

1、操作前将劳动用品穿戴整齐5分; 一、操作 2、检查所用工具、材料(锯弓、锯条、6分钢管、 前准备 钻头Φ8mm、80mm扁铁)齐全可靠5分;

二、视图 1、矿井设备常用零件与简单装配图10分; 技能 1、锯条安装方向正确5分; 2、站立姿势及动作操作5分; 3、锯削速度平稳5分; 三、锯削 4、尺寸精度5分(每偏差0.05扣1分); 评分标准 5、工件损伤、锯条折断5分; 6、违规操作5分;

1、使用前检查钻床各部件5分; 2、钻头与工件安装夹持紧固5分; 四、使用 3、操作时集中精力、设备、钻头无损坏5分; 台钻评分 4、进给适量、钻眼位置正确、符合标准5分; 标准 5、发现异常及时停车5分; 6、工作完毕清理切削5分;

五、安全 1、手碰破及设备损坏5分; 注意事项 2、更换钻头或作业完毕进行二级

装配钳工技术项目技能竞赛规程评分标准2

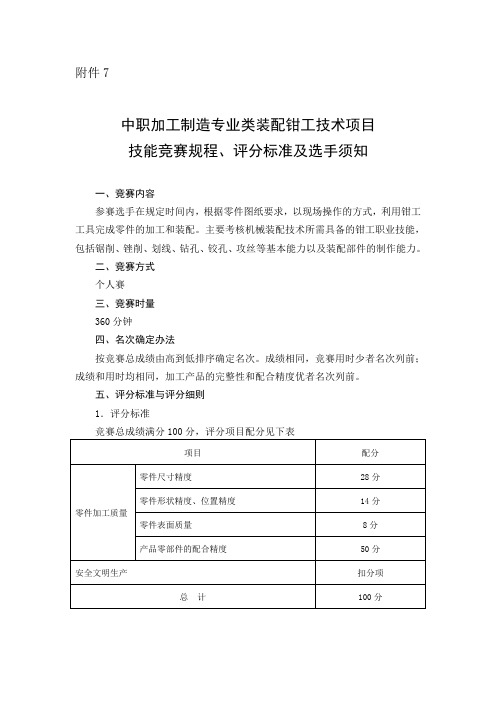

附件7中职加工制造专业类装配钳工技术项目技能竞赛规程、评分标准及选手须知一、竞赛内容参赛选手在规定时间内,根据零件图纸要求,以现场操作的方式,利用钳工工具完成零件的加工和装配。

主要考核机械装配技术所需具备的钳工职业技能,包括锯削、锉削、划线、钻孔、铰孔、攻丝等基本能力以及装配部件的制作能力。

二、竞赛方式个人赛三、竞赛时量360分钟四、名次确定办法按竞赛总成绩由高到低排序确定名次。

成绩相同,竞赛用时少者名次列前;成绩和用时均相同,加工产品的完整性和配合精度优者名次列前。

五、评分标准与评分细则1.评分标准竞赛总成绩满分100分,评分项目配分见下表注:安全文明生产,采用倒扣分制,最多扣5分。

六、赛点提供的设施设备仪器清单七、选手须知1.选手自带工、量、刃、夹具、标准件清单(2)选手自带标准件准备清单2.选手注意事项(1)选手根据清单自带刀具、夹具、量具、工具等。

(2)参赛选手按规定时间到达指定地点,凭参赛证、学生证和身份证(三证必须齐全)进入赛场,并随机抽取机位号。

各队领队和教练,以及其他未经竞赛组委会批准的工作人员不得进入竞赛场地。

(3)赛前30分钟,对参赛选手进行检录。

(4)参赛选手的入场顺序和工位号采取抽签的方式确定。

(5)参赛选手竞赛前15分钟进入竞赛工位,清点工具,确认现场条件无误;竞赛时间到方可开始操作。

选手迟到15分钟取消竞赛资格。

(6)参赛选手不得携带通讯工具和其它未经允许的资料、物品进入竞赛场地,不得中途退场。

如出现较严重的违规、违纪、舞弊等现象,经裁判组裁定取消竞赛成绩。

(7)参赛选手的着装及所带用具不得出现参赛队及学校标识。

(8)竞赛时间为连续进行,包括零件加工、部件装配和清洁整理时间;竞赛过程中食品和饮水由赛场统一提供,选手休息、饮食和如厕时间都计算在竞赛时间内。

(9)竞赛过程中,参赛选手须严格遵守相关操作规程,确保设备及人身安全,并接受裁判员的监督和警示;若因选手个人因素造成设备故障,裁判长有权决定终止竞赛;若因非选手个人因素造成设备故障,由裁判长视具体情况做出裁决(暂停竞赛计时)。

钳工技能评分标准

1.螺栓规格型号准确且配套正确,6分/套。

11

蒙眼摸螺 栓

30

2.螺栓规格型号准确且配套不正确,4分/套。 3.螺栓配套不准确,但螺栓、弹垫、螺母其中一个或者两个规 格型号选取准确,2分/个。

4.戴眼罩不标准、给别人提示、不遵守比赛规则,扣10分

1.发现违章行为一次扣5分; 3 安全操作 10 2.发现操作不规范,扣5分;

3.在比武中每出现一次碰手碰脚现象,扣10分;

1.本组两人配合完成识图,发现与别的参赛人员相互讨论一次 4 识图技能 5 扣3分;

2.可咨询评委,咨询一次扣1分,本项分扣完为止

1.锯条安装方向不正确,扣2分/次;

2.站立姿势及动作操作不规范扣2分;

7 外观修整

5

1.整体尺寸符合图纸设计要求,不符合扣5分; 2.外观精美程度,此项由评委自行评定,总分5分;

8

拼装检验

10

选手将本人制作的1#、2#、3#锁件在规定时间内拼装成完成的 孔明锁,本项满分,否则不得分,

9 时间限制 5 规定时间6小时,超时10分钟扣3分,超时按照要求擦拭、整理工具,扣5分

序 号

项目

总分

钳工技能评分标准

评分内容

1 会场秩序

5

比赛期间违反会场秩序,交头接耳,大声喧哗、随意走动、骚 乱会场只需,一次扣1分,扣完为止,情节严重取消参赛资格

1.赛前所有参赛人员将劳动用品穿戴整齐,不符合规定扣2分; 2 操作准备 5 2.检查参赛用到的工器具材料,如有问题可向评委提出更换,

比赛开始后提出更换要求,一次扣3分

5

锯削

10

3.锯削速度不平稳扣2分; 4.尺寸精度:每偏差0.5扣2,扣分/处;

5.工件损伤、锯条折断超过10根,扣2分/根;

装配钳工制作评分标准

装配钳工制作评分标准评分标准表1:考号姓名成绩所在学校项目号名称序号检测项目配分评分标准实测记录扣分得分考评员备注1底11.5座1Φ5.54×0.25=1按高精密级f 级钻孔2Φ9深64×0.25=1按高精密级f 级钻孔3Φ5H74×0.5=2超差不得分4242×0.25=0.5按高精密级f ,超差不得分5422×0.25=0.5660.57580.58倒钝0.51处不合格扣0.059刮削12点4少于12个点不得分10一般线型尺寸按f 级11处不合格扣0.05分,如Φ7拆装工艺孔,60,80的外形.2V形架Ⅰ8.5190°±2′2每超差2′扣1分22每超差0.01扣1分32×0.5=1超差不得分42×0.5=1超差不得分5M5-6H 2×0.5=1不合格不得分续表2:2V 形架Ⅰ62×0.5=11处不合扣0.5分7锐边倒钝0.3×45°0.51处不合格扣0.25分3V 形架Ⅱ9.512每超差0.01扣1分22×0.5=1超差不得分32×0.5=1超差不得分42每超差0.01扣1分5面3×0.5=1.51处不合格扣0.5分6M5-6H 2×0.5=11处不合格扣0.5分7Φ8H71不合格不得分4轴10.5112±0.012×2=4每超差0.01扣1分22×2=4每超差0.01扣1分3面4×0.5=21处不合格扣0.5分4锐边倒角C20.51处不合格扣0.25分5盘14×0.25=1每超差1处扣0.25分续表3:5盘18.524×0.5=2每超差1处扣0.5分32×2=4每超差0.01扣1分438±0.08 1.5超差不得分52每超差0.02扣1分6Φ8H72×0.5=11处不合格扣0.5分72×2=4每超差0.02扣1分8面6×0.5=31处不合格扣0.5分6装41.5配1配合间隙小于0.034×2=81处不合格扣2分22每超差0.01扣1分32每超差0.01扣1分4 2.5超差不得分53每超差0.01扣1.5分62每超差0.01扣1分745±0.023每超差0.01扣1.5分846±0.022每超差0.01扣1分9Φ8孔换向装配4不能换向或轴与底座平行度小于0.02,(不合格不得分)续表4:6装配102×2=4每超差0.02扣1分11Φ5H7/m64×1=4超差不得分12Φ8H7/k62×1=2超差不得分13Φ8H7/js62×1=2超差不得分14Φ5孔4×0.25=11处不合格扣0.25分备注1、如有违反安全文明生产酌情从总分扣除1~5分.2、有重大缺陷扣15~20分(如主题结构未完成等),零件细小结构未完成扣3~8分。

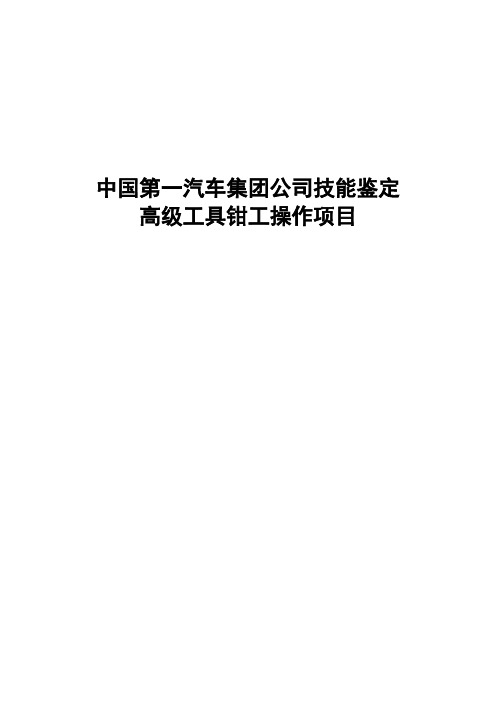

高级工具钳工操作项目

中国第一汽车集团公司技能鉴定高级工具钳工操作项目注:违反安全文明生产酌情扣1-5分。

中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工操作评分表(1)高级工具钳工操作评分表(2)高级工具钳工操作评分表(3)高级工具钳工操作准备单(考场准备)高级工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工操作评分表(1)2处2处高级工具钳工操作评分表(2)高级工具钳工操作评分表(3)高级工具钳工操作准备单高级工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工技能操作试题一、题目名称:五方配件二、考前准备:1、熟悉工件图样及考核技术要求。

2、设备、场地:台钻、砂轮机、钳台、台虎钳。

3、工具、夹具、量具:高度游标尺(0~300mm)、游标卡尺(0~150 mm)、千分尺0~25mm、90°刀口直角尺(100×63)、万能角度尺(0~320)、杠杆百分表(0~ 0.08)、表架、量块、塞尺(0.02~1mm)、塞规(Ф8、Ф10)、芯棒(Ф10×120)、钻头(Ф12、Ф9.8、Ф7.8、Ф4)、V形铁、绞杠、手用直铰刀(Ф8、Ф10)、铰杠、锯弓、锯条、锤子、錾子、样冲、划针、划规、钢直尺、粗平锉(250mm)、中平锉(200mm,150mm)、细平锉(200mm,150mm,100 mm,)、粗三角锉(200mm)、细三角锉(150mm)、整形锉、锉刀刷、毛刷、软钳口。

考核要求、配分及评分标准工具钳工操作准备单(考场准备)工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工技能操作试题一、题目名称:五方配件三、考前准备:1、熟悉工件图样及考核技术要求。

2、设备、场地:台钻、砂轮机、钳台、台虎钳。

3、工具、夹具、量具:高度游标尺(0~300mm)、游标卡尺(0~150 mm)、千分尺0~25mm、90°刀口直角尺(100×63)、万能角度尺(0~320)、杠杆百分表(0~ 0.08)、表架、量块、塞尺(0.02~1mm)、塞规(Ф8、Ф10)、芯棒(Ф10×120)、钻头(Ф12、Ф9.8、Ф7.8、Ф4)、V形铁、绞杠、手用直铰刀(Ф8、Ф10)、铰杠、锯弓、锯条、锤子、錾子、样冲、划针、划规、钢直尺、粗平锉(250mm)、中平锉(200mm,150mm)、细平锉(200mm,150mm,100 mm,)、粗三角锉(200mm)、细三角锉(150mm)、整形锉、锉刀刷、毛刷、软钳口。

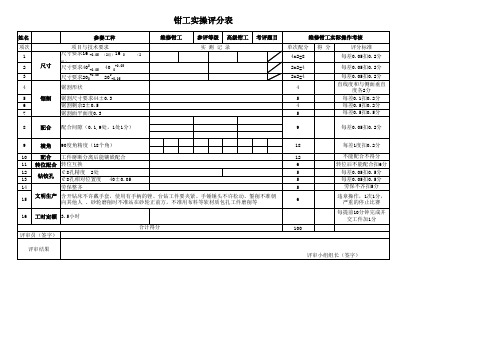

钳工实操评分表

钳工实操评分表

维修钳工

参评等级 高级钳工 实测记录

考评题目

维修钳工实际操作考核

单次配分 得 分 4x2=8

评分标准 每差0.05扣0.2分

2x差0.05扣0.2分

每差0.05扣0.2分 直线度和与侧面垂直

度各2分 每差0.1扣0.2分 每差0.5扣0.2分 每差0.5扣0.5分

9

每差0.05扣0.2分

9

棱角 90度角精度(18个角)

10 配合 工件掰断分离后能镶嵌配合

11 转位配合 转位互换

12 13

钻铰孔

¢8孔精度 2处 ¢8孔相对位置度

40±0.05

14

劳保整齐

15

文明生产 含开钻床不许戴手套,使用有手柄的锉、台钻工件要夹紧、手锤锤头不许松动、錾削不准朝 向其他人 、砂轮磨削时不准站在砂轮正前方,不准用布料等软材质包扎工件磨削等

姓名 项次

1

2 3

4

5 6 7

尺寸 锯割

参赛工种

项目与技术要求

尺寸要求160-0.05

(2组)16

+0.05

0

(2

组)

尺寸要求400-0.05 尺寸要求200+0.05

40

+0.05 0

200-0.05

锯割形状

锯割尺寸要求44±0.3 锯割剩余2±0.5 锯割面平面度0.3

8

配合 配合间隙(0.1,9处,1处1分)

16 工时定额 3.5小时 评审员(签字)

合计得分

评审结果

18

每差1度扣0.2分

12

不能配合不得分

6

转位后不能配合扣6分

5

每差0.05扣0.5分

2016中职 装配钳工技术 评分表1(正式赛卷)

1

2

基准导轨1

基准面配合间隙≤0.02mm

间隙:

1

整体设备

3

链条

张紧力

张紧力:□

0.5

4

与运动方向相反

卡口方向:□

0.5

5

同步带(1)

张紧力合适

张紧力:□

0.5

6

同步带(2)

张紧力合适

张紧力:□

0.5

裁判:

2016年全国职业院校技能大赛中职组

“天煌杯”装配钳工技术

评分表(一)

二〇一六年五月中国•天津

装配钳工技术赛项评分表

场次

工位号

裁判

ቤተ መጻሕፍቲ ባይዱ项目

计算机绘图得分

过程性得分

结果性得分

笔答试题得分

总得分

得分

裁判长:

装配调试结果性评分表

部件

序号

项目

要求

检测记录

配分

得分

备注

二维工作台

1

基准导轨1

基准面配合间隙≤0.02mm

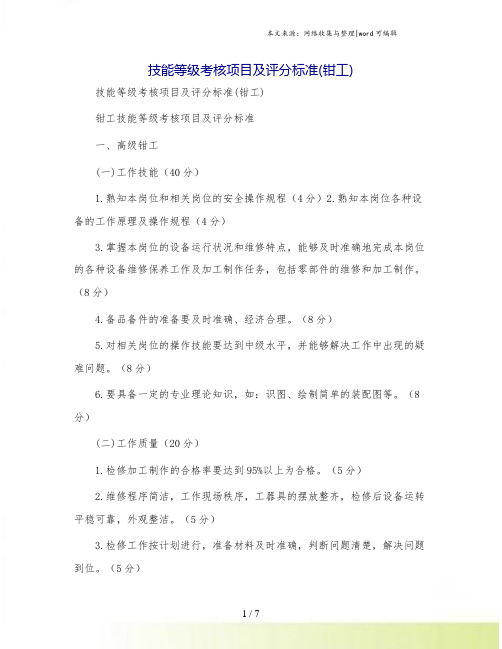

技能等级考核项目及评分标准(钳工)

技能等级考核项目及评分标准(钳工)技能等级考核项目及评分标准(钳工)钳工技能等级考核项目及评分标准一、高级钳工(一)工作技能(40分)1.熟知本岗位和相关岗位的安全操作规程(4分)2.熟知本岗位各种设备的工作原理及操作规程(4分)3.掌握本岗位的设备运行状况和维修特点,能够及时准确地完成本岗位的各种设备维修保养工作及加工制作任务,包括零部件的维修和加工制作。

(8分)4.备品备件的准备要及时准确、经济合理。

(8分)5.对相关岗位的操作技能要达到中级水平,并能够解决工作中出现的疑难问题。

(8分)6.要具备一定的专业理论知识,如:识图、绘制简单的装配图等。

(8分)(二)工作质量(20分)1.检修加工制作的合格率要达到95%以上为合格。

(5分)2.维修程序简洁,工作现场秩序,工器具的摆放整齐,检修后设备运转平稳可靠,外观整洁。

(5分)3.检修工作按计划进行,准备材料及时准确,判断问题清楚,解决问题到位。

(5分)4.检修后的设备要保证一定的使用时间,对经常发现故障的部位要提出整改意见,措施要到位,效果要明显。

(5分)(三)工作效率(只选一项20分)1.在工作中准备工作要及时准确,不能出现重复工作,检修工作有序连贯为合格。

(20分)2.在工作中准备工作及时到位,准备工作不及时影响正常维修,重复工作,尽管最终完成工作,视为基本合格。

(16分)(四)工作经验(20分)1.从事钳工工作8年以上。

(4分)2.全面负责过本单位的设备维修工作。

(4分)3.在判断问题用的时间最短、解决问题效果最佳,特别是能够及时准确地解决设备运行过程中的突发故障。

(12分)二、中级钳工(一)工作技能(40分)1.熟知本岗位和相关岗位的安全操作规程。

(4分)2.熟知本岗位各种设备的工作原理及操作规程。

(4分)3.掌握本岗位的设备运行状况和维修特点,能够及时准确地完成本岗位的各种设备维修保养工作及加工制作任务。

(8分)4.对本岗位的备品备件准备要提出合理化建议,并经济合理。

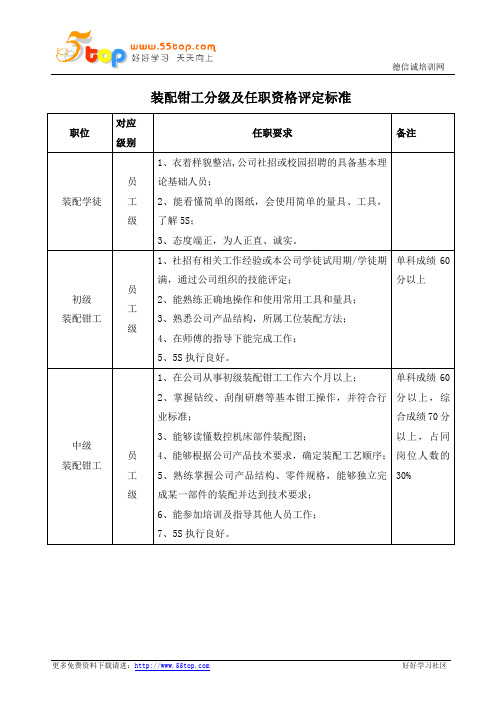

装配钳工分级及任职资格评定标准

装配钳工分级及任职资格评定标准职位对应级别任职要求备注装配学徒员工级1、衣着样貌整洁,公司社招或校园招聘的具备基本理论基础人员;2、能看懂简单的图纸,会使用简单的量具、工具,了解5S;3、态度端正,为人正直、诚实。

初级装配钳工员工级1、社招有相关工作经验或本公司学徒试用期/学徒期满,通过公司组织的技能评定;2、能熟练正确地操作和使用常用工具和量具;3、熟悉公司产品结构,所属工位装配方法;4、在师傅的指导下能完成工作;5、5S执行良好。

单科成绩60分以上中级装配钳工员工级1、在公司从事初级装配钳工工作六个月以上;2、掌握钻绞、刮削研磨等基本钳工操作,并符合行业标准;3、能够读懂数控机床部件装配图;4、能够根据公司产品技术要求,确定装配工艺顺序;5、熟练掌握公司产品结构、零件规格,能够独立完成某一部件的装配并达到技术要求;6、能参加培训及指导其他人员工作;7、5S执行良好。

单科成绩60分以上,综合成绩70分以上,占同岗位人数的30%职位对应级别任职要求备注中高级装配钳工主办级1、在公司从事本职工作一年半以上;2、能够独立进行一般工件的划线、钻绞、刮削研磨等钳工操作,并符合行业标准;3、能够读懂数控机床装配图,并能阅读一般电气、液压系统原理图;4、精通某一部件的装配,能独立完成基本的精度调整;5、有一定的编程能力;6、能够指导其他人员操作;7、5S执行良好。

单科成绩60分以上,综合成绩80分以上,占同岗位人数的20%高级装配钳工主办级1、在公司从事本职工作两年以上;2、能够进行复杂工件的划线、钻绞、刮削研磨等钳工操作,并符合行业标准;3、能够读懂数控机床装配图,并能阅读较复杂电气、液压系统原理图;4、能够对关键件的加工工艺提出改进意见;5、能编制数控机床某部装装配工艺文件;6、熟练进行数控机床整体装配并达到技术要求;7、能分析装配精度超差原因,并实施精度精确调整;8、有较强的编程能力;9、能够指导员工操作和为员工提供培训;10、5S执行良好。

2016中职 装配钳工技术 评分表1(正式赛卷)

1

2

基准导轨1

基准面配合间隙≤0.02mm

间隙:

1

整体设备

3

链条

张紧力

张紧力:□

0.5

4

与运动方向相反

卡口方向:□

0.5

5

同步带(1)

张紧力合适

张紧力:□

0.5

6

同步带(2)

张紧力合适

张紧力:□

0.5

裁判:

2016年全国职业院校技能大赛中职组

“天煌杯”装配钳工技术

评分表(一)

二〇一六年五月中国•天津

装配钳工技术赛项评分表

场次

工位号

裁判

项目

计算机绘图得分

过程性得分结果性得分笔试题得分总得分得分

裁判长:

装配调试结果性评分表

部件

序号

项目

要求

检测记录

配分

得分

备注

二维工作台

1

基准导轨1

基准面配合间隙≤0.02mm

工具钳工高级实操试卷评分表

制作"燕尾、凸形镶配组合" 序号 考核 项目

考核内容

配分 评分标准 实测结果

扣

分 得

分 01 锉 削

(2处) 3 每处超差扣1.5分,

扣完为止 02 2处) 3 每处超差扣1.5分,

扣完为止 03 (2处) 3 每处超差扣1.5分,

扣完为止 04 (4处)

6 每处超差扣1.5分,

扣完为止 05 (2处) 3 每处超差扣1.5分,

扣完为止 06 (2处)

3 每处超差扣1.5分,

扣完为止 07

602 (2处)

3

每处超差扣1.5分,

扣完为止

08

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

09

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

10

1.6Ra m μ (28

处)

7 每处超差扣0.25分,

扣完为止

11 钻 孔 、 攻 螺 纹

107H φ

2 超差无分 12 0.8Ra m μ

1 超差无分 13 300.042±

2 超差无分 14 200.042±

2 超差无分 15 6M (2处) 2 每处超差扣1分,扣

完为止 16 60.037±(2处)

4 每处超差扣2分,扣

完为止

17 /20.037δ±

2 超差无分 18

6.5φ

1

超差无分

评分人:年月日核分人:年月日。

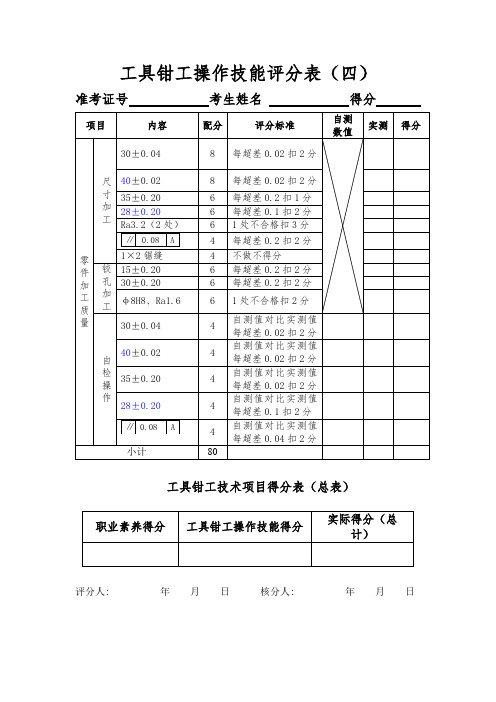

工具钳工技术操作技能评分表2

准考证号考生姓名得分

项目

内容

配分

评分标准

自测

数值

实测

得分

零件加工质量

尺寸加工

30±0.04

8

每超差0.02扣2分

40±0.02

8

每超差0.02扣2分

35±0.20

6

每超差0.2扣1分

28±0.20

6

每超差0.1扣2分

Ra3.2(2处)

6

1处不合格扣3分

∥

0.08

A

4

每超差0.2扣2分

28±0.20

4

自测值对比实测值每超差0.1扣2分

∥

0.08

A

4

自测值对比实测值每超差0.04扣2分

小计

80

工具钳工技术项目得分表(总表)

职业素养得分

工具钳工操作技能得分

实际得分(总计)

评分人: 年 月 日 核分人: 年 月 日

1×2锯缝

4

不做不得分

铰孔加工

15±0.20

6

每超差0.2扣2分

30±0.20

6

每超差0.2扣2分

φ8H8、Ra1.6

6

1处不合格扣2分

自检操作

30±0.04

4

自测值对比实测值每超差0.02扣2分

40±0.02

4

自测值对比实测值每超差0.0Fra bibliotek扣2分35±0.20

4

自测值对比实测值每超差0.02扣2分

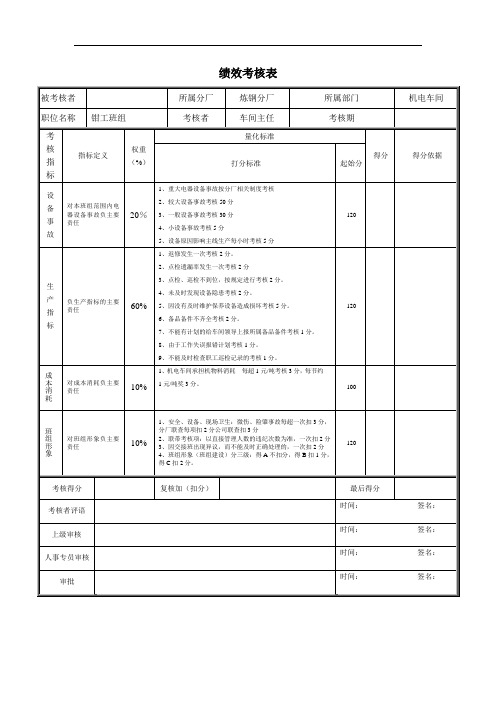

钳工班绩效考核表

被考核者

所属分厂

炼钢分厂

所属部门

机电车间

职位名称

钳工班组

考核者

车间主任

考核期

考核

指标

指标定义

权重(%)

量化标准

得分

得分依据

打分标准起始分设来自事故对本班组范围内电器设备事故负主要责任

20%

1、重大电器设备事故按分厂相关制度考核

2、较大设备事故考核50分

3、一般设备事故考核30分

4、小设备事故考核5分

5、设备原因影响主线生产每小时考核5分

120

生产指标

负生产指标的主要责任

60%

1、返修发生一次考核2分。

2、点检遗漏率发生一次考核2分

3、点检、巡检不到位,按规定进行考核2分。

4、未及时发现设备隐患考核2分。

5、因没有及时维护保养设备造成损坏考核5分。

6、备品备件不齐全考核2分。

7、不能有计划的给车间领导上报所属备品备件考核1分。

2、联带考核项:以直接管理人数的违纪次数为准,一次扣2分

3、因交接班出现异议,而不能及时正确处理的,一次扣2分

4、班组形象(班组建设)分三级:得A不扣分,得B扣1分,得C扣2分。

120

考核得分

复核加(扣分)

最后得分

考核者评语

时间:签名:

上级审核

时间:签名:

人事专员审核

时间:签名:

审批

时间:签名:

8、由于工作失误报错计划考核1分。

9、不能及时检查职工巡检记录的考核1分。

120

成本消耗

对成本消耗负主要责任

10%

1、机电车间承担机物料消耗每超1元/吨考核3分,每节约1元/吨奖3分。

高级钳工考试评分表

考核评分标准表

试件序号:

1 2 3 主要项目 4 5 6 1 2 一般项目 3 4 錾削平面度0.20mm 锉削和锯削、錾削面之间角度120°±30 6 12 工具、量具使用不当 扣2分其余不符合规定 扣2分 锉削两面与基准垂直度0.05mm 锯削两面与基准垂直度0.30mm 錾削两面与基准垂直度0.25mm 锉削面表面粗糙度Ra3.2um 锯削平面度0.25mm 10 10 10 6 6 1、观察加工表面如发 现与加工要求不一致 不得分。 锉削尺寸40±0.02mm 锯削尺寸40±0.20mm 錾削尺寸40±0.10mm 10 1具,场 地整洁

10

总得分

评分人:

时间: