冷变形金属的组织和性能(精选)

冷变形热变形中的组织性能演变PPT课件

对材料性能的影响: 沿纤维方向性能高, 垂直于纤维方向性 能低,产生各向异 性

工业用钢强烈冷变形后的显微组织

.

6

2.冷变形的性能变化

(1)力学性能—加工硬化

原因:塑性变形引起位错增 值,位错密度增加,不同方 向的位错发生交割,位错运 动收到阻碍,要继续运动需 要增加应力,从而引起加工 硬化。

随着变形程度的增加,金属 的强度指标上升,塑性指标 下降。这就是加工硬化。

1.冷变形的组织变化 2.冷变形的性能变化

.

2

1.冷变形的组织变化

(1)位错等缺陷密度增加

单晶体塑性变形时,随着变形量增加,位错增多,位错密度 增加。

退火状态的金属,典型的位错密度值是105~108 cm-2,而 大变形后的典型数值是1010~1012cm-2。通过实验得到的位

错密度(ρ)同流变应力(σ)之间的关系是:

式中:α—等干0.2~0.3范围的常数;

G—剪切弹性模量;

b—柏氏矢量。

除了位错,同时冷变形产生的缺陷还有空位、间隙原子、堆 垛层错、孪晶界、亚晶界等。

.

3

1.冷变形的组织变 化

(2)形成位错胞状结构

多晶体塑性变形时,因为各个晶粒 取向不同,各晶粒的变形既相互阻 碍又相互促进,变形量稍大就形成 了位错胞状结构。

胞状结构:是变形的各种晶粒中, 被密集的位错缠结区分成许多个单 个的小区域。小区域的内部,位错 密集度较低,称为胞子。区域的边 界称为胞壁,位错密度最大。

(1)铁在室温下变形时胞的大小同变形量的关系

(2)铁在室温下变形的胞状结构

.

4

1.冷变形的组织变化

(3)形成形变织构

形变织构:多晶体塑性变形时,伴随着晶粒的转动。当变形量 较大时,原为任意取向的各个晶粒会逐渐调整取向而趋于一致。 使得晶粒具有择优取向的组织。

金属材料冷形变与退火过程的组织和性能分析报告

金属材料冷形变与退火过程的组织和性能分析国滔材科09540930366摘要:金属材料的冷形变和退火过程中,组织的变化会导致材料有不同的性能。

本次实验主要观察α-Fe、Al、Zn进行冷形变后滑移、孪晶和组织,并对α-Fe 在相同型变量、相同温度条件,经过不同时间退火后的回复再结晶情况,α-黄铜经相同时间不同退火温度后的回复再结晶的情况进一步观察分析,并测定了不同冷变形程度的纯铜样品以及68%冷变形并经不同温度退火一小时的纯铁样品的硬度。

关键词:形变量;冷形变;滑移;孪晶;回复;再结晶。

一、材料冷形变对组织变化及性能的影响概述1、材料的冷变形冷变形或冷加工是金属在再结晶温度以下所进行的变形或加工,如钢的冷拉或冷冲压等。

本实验进行的观测的是塑性变形(即获得的力撤除后不可恢复的永久变形)对材料微观组织和力学性能的影响规律,且仅涉及在低于材料再结晶温度的条件以滑移、孪生等基本形式发生的塑性变形(即“冷变形”),因为材料冷形变所引发的组织结构和力学性能变化可以在变形后保留下来。

2、冷变形程度对微观组织性能的影响:冷形变导致晶粒组织呈现方向性,且其程度随变形量的增大而增大。

在形变前显微组织为等轴晶粒,经受较大程度的方向性形变后导致晶粒沿受力方向伸展,变形越大则晶粒被拉得越长。

当变形程度很大时,晶粒不但被拉长,晶粒部还会被许多的滑移带分割成细的小块,晶界与滑移带分辨不清,呈纤维状物质。

3、冷形变材料的组织和性能在退火加热时的变化冷形变金属处于高能量的不稳定状态,力求在适当的条件下过度到无畸变能的更稳定状态。

在室温或远低于材料再结晶温度下,冷变形状态的组织和性能稳定,可以长时间维持不变;退火加热则为晶粒发生回复、再结晶和晶粒长大创造外界条件,使得组织和性能发生变化。

二、实验样品1、冷变形样品①α- Fe : 经0%、20%、40%、60%常温变形和经低温高速冲击变形样品各一块,均为经化学浸蚀好的金相样品(光学显微镜观察用),浸蚀剂:4%硝酸酒精。

冷变形后金属的变化

冷变形后金属的变化

金属在冷变形后,组织和性能会发生一系列变化。

具体来说,随着冷变形程度的增加,金属的强度和硬度会上升,而塑性和韧性会下降。

这是因为在冷变形过程中,金属内

部的晶格结构会发生扭曲,产生大量的晶体缺陷,如位错和畸变,这些缺陷会导致金

属的强化。

同时,由于冷变形过程中金属的晶粒被拉长、破碎和细化,导致金属的塑

性和韧性下降。

此外,冷变形后的金属在加热时,组织和性能也会发生变化。

具体来说,随着温度的

升高,原子扩散能力增加,金属将经历回复、再结晶和晶粒长大等过程。

在回复阶段,金属中的位错和空位等缺陷会重新排列,形成较为稳定的晶格结构,导致金属的力学

性能变化不大,但塑性略有提高。

当温度继续升高,金属将发生再结晶,形成新的等

轴晶粒组织。

在这个过程中,金属的强度和硬度会进一步上升,而塑性和韧性会明显

改善。

金属在冷变形后组织和性能会发生变化,具体变化程度取决于变形程度和加热温度等

因素。

了解这些变化对于材料的加工、选材和应用都具有重要意义。

冷塑性变形对金属性能与组织的影响

冷塑性变形对金属性能与组织的影响摘要]金属的冷塑性变形可使金属的性能发生明显变化,这种变化是由塑性变形时金属内部组织变化所决定的。

[关键词]冷塑性变形;金属性能;影响金属的冷塑性变形可使金属的性能发生明显变化,这种变化是由塑性变形时金属内部组织变化所决定的。

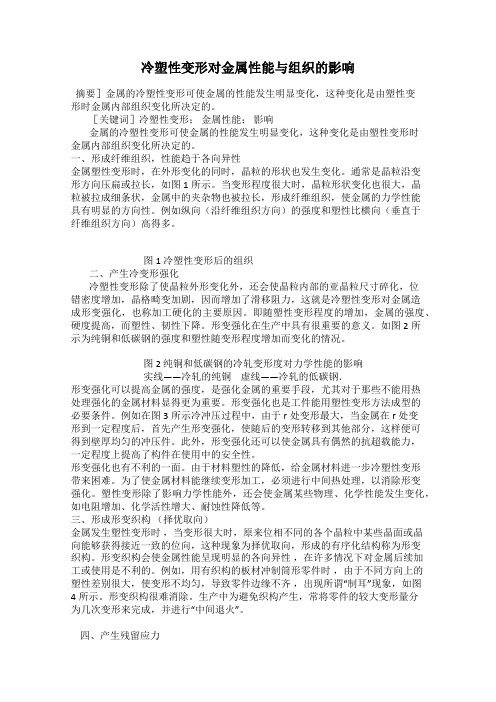

一、形成纤维组织,性能趋于各向异性金属塑性变形时,在外形变化的同时,晶粒的形状也发生变化。

通常是晶粒沿变形方向压扁或拉长,如图1所示。

当变形程度很大时,晶粒形状变化也很大,晶粒被拉成细条状,金属中的夹杂物也被拉长,形成纤维组织,使金属的力学性能具有明显的方向性。

例如纵向(沿纤维组织方向)的强度和塑性比横向(垂直于纤维组织方向)高得多。

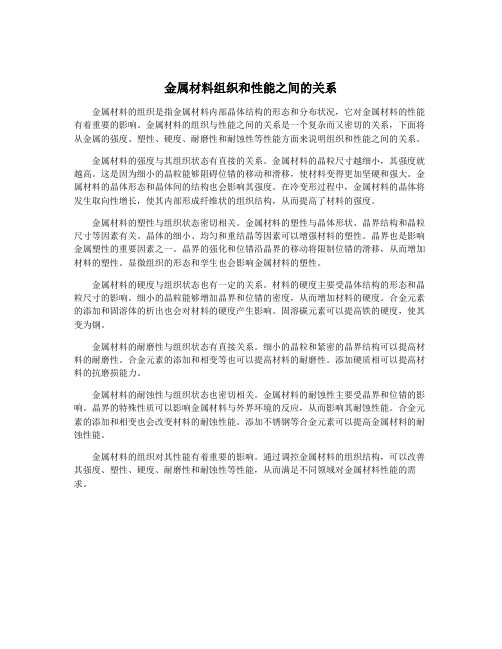

图1冷塑性变形后的组织二、产生冷变形强化冷塑性变形除了使晶粒外形变化外,还会使晶粒内部的亚晶粒尺寸碎化,位错密度增加,晶格畸变加剧,因而增加了滑移阻力,这就是冷塑性变形对金属造成形变强化,也称加工硬化的主要原因。

即随塑性变形程度的增加,金属的强度、硬度提高,而塑性、韧性下降。

形变强化在生产中具有很重要的意义。

如图2所示为纯铜和低碳钢的强度和塑性随变形程度增加而变化的情况。

图2 纯铜和低碳钢的冷轧变形度对力学性能的影响实线——冷轧的纯铜虚线——冷轧的低碳钢.形变强化可以提高金属的强度,是强化金属的重要手段,尤其对于那些不能用热处理强化的金属材料显得更为重要。

形变强化也是工件能用塑性变形方法成型的必要条件。

例如在图3所示冷冲压过程中,由于r处变形最大,当金属在r处变形到一定程度后,首先产生形变强化,使随后的变形转移到其他部分,这样便可得到壁厚均匀的冲压件。

此外,形变强化还可以使金属具有偶然的抗超载能力,一定程度上提高了构件在使用中的安全性。

形变强化也有不利的一面。

由于材料塑性的降低,给金属材料进一步冷塑性变形带来困难。

为了使金属材料能继续变形加工,必须进行中间热处理,以消除形变强化。

塑性变形除了影响力学性能外,还会使金属某些物理、化学性能发生变化,如电阻增加、化学活性增大、耐蚀性降低等。

金属材料组织和性能之间的关系

金属材料组织和性能之间的关系金属材料的组织是指金属材料内部晶体结构的形态和分布状况,它对金属材料的性能有着重要的影响。

金属材料的组织与性能之间的关系是一个复杂而又密切的关系,下面将从金属的强度、塑性、硬度、耐磨性和耐蚀性等性能方面来说明组织和性能之间的关系。

金属材料的强度与其组织状态有直接的关系。

金属材料的晶粒尺寸越细小,其强度就越高。

这是因为细小的晶粒能够阻碍位错的移动和滑移,使材料变得更加坚硬和强大。

金属材料的晶体形态和晶体间的结构也会影响其强度。

在冷变形过程中,金属材料的晶体将发生取向性增长,使其内部形成纤维状的组织结构,从而提高了材料的强度。

金属材料的塑性与组织状态密切相关。

金属材料的塑性与晶体形状、晶界结构和晶粒尺寸等因素有关。

晶体的细小、均匀和重结晶等因素可以增强材料的塑性。

晶界也是影响金属塑性的重要因素之一。

晶界的强化和位错沿晶界的移动将限制位错的滑移,从而增加材料的塑性。

显微组织的形态和孪生也会影响金属材料的塑性。

金属材料的硬度与组织状态也有一定的关系。

材料的硬度主要受晶体结构的形态和晶粒尺寸的影响。

细小的晶粒能够增加晶界和位错的密度,从而增加材料的硬度。

合金元素的添加和固溶体的析出也会对材料的硬度产生影响。

固溶碳元素可以提高铁的硬度,使其变为钢。

金属材料的耐磨性与组织状态有直接关系。

细小的晶粒和紧密的晶界结构可以提高材料的耐磨性。

合金元素的添加和相变等也可以提高材料的耐磨性。

添加硬质相可以提高材料的抗磨损能力。

金属材料的耐蚀性与组织状态也密切相关。

金属材料的耐蚀性主要受晶界和位错的影响。

晶界的特殊性质可以影响金属材料与外界环境的反应,从而影响其耐蚀性能。

合金元素的添加和相变也会改变材料的耐蚀性能。

添加不锈钢等合金元素可以提高金属材料的耐蚀性能。

金属材料的组织对其性能有着重要的影响。

通过调控金属材料的组织结构,可以改善其强度、塑性、硬度、耐磨性和耐蚀性等性能,从而满足不同领域对金属材料性能的需求。

冷变形、热变形中的组织性能演变

1.热变形的组织变化

(3)形成纤维组织 铸态金属在热加工变形中所形成的纤 维组织和金属在冷加工变形中由于晶 粒被拉长而形成的纤维组织不同。 热变形是由于金属铸态结晶时所产生 的枝晶偏析,在热变形中保留下来, 并随着变形而延伸形成的“ 纤维” 。 纤维组织的形成使金属的机械性能呈 各向异性,沿流线方向比沿垂直于 流线方向具有较高的机械性能, 以塑性、韧性指标最为显著。

热变形的缺点

(1)对过薄或过细的工件,由于散热较快,生产中保持热加 工温度困难。目前生产薄的或细的金属材料,一般仍采用冷 加工(冷轧、冷拉)的方法。 (2)工件的表面不如冷加工生产的光洁,尺寸也不如冷加工 生产的精确。 (3)由于在热加工结束时,产品内的温度难于均匀一致,温 度偏高处晶粒尺寸要大一些,大断面情况下更为突出。热加 工后产品的组织、性能常常不如冷加工的均匀。 (4)热加工金属材料的强度比冷加工的低。 (5)某些金属材料不宜热加工。例如铜中含Bi时,它们的低 熔点杂质分布在晶界上,热加工会引起晶间断裂。

1.热变形的组织变化 2.热变形的性能变化

1.热变形的组织变化

(1)改造铸态组织 铸态金属组织中的缩孔、疏松、空 隙、气泡等缺陷等得到压缩式焊合, 铸态组织的物理、化学和结晶学方 面的不均匀性会得到改造。

(2)细化晶粒和破碎夹杂物

铸态金属中的柱状晶和粗大的等 轴晶经锻造或轧制等热变形和对再 结晶的有效控制,可变为较细小均 匀的等轴晶粒。 破碎夹杂物和第二相并能改变它 们的分布,这对改善性能十分有益。

2.冷变形的性能变化

(3)物理性能变化 由于在晶间和晶内产生微观裂纹和空隙以及点阵缺陷, 因而密度降低,导热、导电、导磁性能降低。 (4)化学性能变化 化学稳定性降低,耐腐蚀性能降低,溶解性增加。

冷变形金属的组织和性能

再结晶

三 再结晶温度

3 影响因素 变形量越大,驱动力越大,再结晶温度越低;

纯度越高,再结晶温度越低;

再结晶

四 影响再结晶的因素

1 退火温度。温度越高,再结晶速度越大。 2 变形量。变形量越大,再结晶温度越低;随变形量增大,再结晶温

度趋于稳定;变形量低于一定值,再结晶不能进行。 3 原始晶粒尺寸。晶粒越小,驱动力越大;晶界越多,有利于形核。 4 微量溶质元素。阻碍位错和晶界的运动,不利于再结晶。 5 第二分散相。间距和直径都较大时,提高畸变能,并可作为形核核

力学性能:利:深冲板材变形控制;弊:制耳。

物理性能:硅钢片{100}[001]织构可减少铁损。

P351 高斯织构为(011)[100]

3 形成位错胞

3 形成位错胞

变形量 位错缠结 位错胞

f 0 kd1

(大量位错缠结在胞壁,胞内位错密度低。)

冷变形金属在加热时的组织和性能的 变化

冷变形金属在加热时的组织和性能的 变化

3 消除:去应力退火。

6h

塑性变形对材料组织的影响

塑性变形对材料组织的影响

1 形成纤维组织 晶粒拉长;杂质呈细带状或链状分布。

对材料性能的影响:各向异性

2形成形变织构

2形成形变织构

形变织构:多晶体材料由塑性变形导致的各晶粒呈择优 取向的组织。

类型:

丝织构:某一晶向趋于与拔丝方向平行。(拉拔时形成) 板织构:某晶面趋于平行于轧制面,某晶向趋于平

▪ 1 固溶强化的机理 ▪ 2. 试用位错理论解释低碳钢的屈服和应变

时效。举例说明吕德斯带对工业生产的影响 及防止办法。

▪ 3 弥散强化的机理

冷、热变形金属的组织与性能变化

苏铁健1. 冷变形金属的组织变化(1)点缺陷(空位)密度增加位错在外力作用下攀移的结果;(2)位错密度增加金属塑性变形时,位错源在外力作用下不断产生新的位错;(3)晶粒碎化塑性变形足够大时,出现位错缠结并进一步发展形成位错胞结构(中心位错密度低,胞壁处位错密度很高),使得晶粒分割成很多极小的碎块,称为晶粒碎化;剧烈冷变形金属中的位错胞(4)纤维组织随着变形量增加,晶粒沿着最大变形方向伸长,最后成为细条状,这种变形组织称为纤维组织;(5)变形织构塑性变形量足够大时,各软取向晶粒逐渐转向为硬取向晶粒,各晶粒的取向逐渐趋向一致,这种组织称为变形织构。

变形前变形后的纤维组织变形织构1)加工硬化金属随着变形量增加,其强度与硬度增加,塑性降低的现象。

原因:塑性变形中位错密度和点缺陷密度增加,使得位错滑移更为困难;软取向晶粒朝着硬取向变化。

加工硬化是不能用热处理强化的金属材料(如奥氏体不锈钢制品)提高强度的主要途径。

2)产生残余应力塑性变形在宏观和微观上的不均匀性,造成卸载后仍在其内部留存应力,称为残余应力。

根据其作用范围大小分为:宏观残余应力(第一类残余应力)遍及整个材料微观残余应力(第二类残余应力)晶粒尺度点阵畸变(第三类残余应力)晶粒内部第三类内应力是形变金属中的主要内应力,也是金属强化的主要原因。

而第一、二类内应力一般都使金属强度降低。

3)出现各向异性塑性变形产生的各晶粒取向趋于一致的组织,即变形织构,导致其力学、物理等性能呈现方向性(不同方向性能不同)。

板料的织构使板料沿不同方向变形不均匀,冲压成的零件边缘出现凹凸不平的形状,称为制耳现象。

板料冲压件的制耳现象4)物理、化学变化电阻率提高;密度下降;耐蚀性降低。

加热会增强原子的活动能力,使金属的组织和性能会通过回复、再结晶等一系列变化过程重新回到冷变形前的状态。

1)回复组织变化——加热温度较低时,原子将获得一定扩散能力。

通过原子的扩散,点缺陷密度下降,位错形成亚晶界。

冷变形金属在退火过程中组织与性能的变化精品PPT课件

回复

再结晶

晶粒长大

目录 CONTENTS

山西大同大学

SHANXI DATONG UNIVERSITY

一、基本概念 二、显微组织的变化

三、储存能及内应力的变化 四、力学性能的变化

五、其它性能的变化

3

基本概念

山西大同大学

SHANXI DATONG UNIVERSITY

回 复

再结 晶

晶粒 长大

冷塑性变形金属在加热时,在光学显微组织 改变前所产生的某些亚结构和性能的变化过程

7

力学性能的变化

山西大同大学

SHANXI DATONG UNIVERSITY

能

强度

性

学

力

塑性 硬度

冷变形晶粒

新晶粒

小

大

粒

晶

回复

再结晶

晶粒长大

温度→ 图4 退火过程中力学性能的变化

位错密度

8

其他性能的变化

山西大同大学

SHANXI DATONG UNIVERSITY

点缺陷

温度→

图5 退火过程中其他性能的变化

5

储存能及内应力的变化

山西大同大学

SHANXI DATONG UNIVERSITY

A 纯金属 B 非纯金属 C 合金

图2 退火过程中能量的释放

6

储存能及内应力的变化

山西大同大学

SHANXI DATONG UNIVERSITY

第一内

力

应力

应

内

第二、三

内应力

回复

再结晶

晶粒长大

温度→

图3 退火过程中内应力的释放

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End

金属塑性变形对组织和性能的影响

金属塑性变形对组织和性能的影响(一)变形程度的影响塑性变形程度的大小对金属组织和性能有较大的影响。

变形程度过小,不能起到细化晶粒提高金属力学性能的目的;变形程度过大,不仅不会使力学性能再增高,还会出现纤维组织,增加金属的各向异性,当超过金属允许的变形极限时,将会出现开裂等缺陷。

对不同的塑性成形加工工艺,可用不同的参数表示其变形程度。

锻造比Y锻:锻造加工工艺中,用锻造比Y锻来表示变形程度的大小。

拔长:Y锻=S0/S(S0、S分别表示拔长前后金属坯料的横截面积);镦粗:Y锻=H0/H(H0、H分别表示镦粗前后金属坯料的高度)。

碳素结构钢的锻造比在2~3范围选取,合金结构钢的锻造比在3~4范围选取,高合金工具钢(例如高速钢)组织中有大块碳化物,需要较大锻造比(Y锻=5~12),采用交叉锻,才能使钢中的碳化物分散细化。

以钢材为坯料锻造时,因材料轧制时组织和力学性能已经得到改善,锻造比一般取1.1~1.3即可。

表示变形程度的技术参数:相对弯曲半径(r/t)、拉深系数(m)、翻边系数(k)等。

挤压成形时则用挤压断面缩减率(εp)等参数表示变形程度。

(二)纤维组织的利用纤维组织:在金属铸锭组织中的不溶于金属基体的夹杂物(如FeS等),随金属晶粒的变形方向被拉长或压扁呈纤维状。

当金属再结晶时,被压碎的晶粒恢复为等轴细晶粒,而夹杂物无再结晶能力,仍然以纤维状保留下来,形成纤维组织。

纤维组织形成后,不能用热处理方法消除,只能通过锻造方法使金属在不同方向变形,才能改变纤维的方向和分布。

纤维组织的存在对金属的力学性能,特别是冲击韧度有一定影响,在设计和制造零件时,应注意以下两点:(1)零件工作时的正应力方向与纤维方向应一致,切应力方向与纤维方向垂直。

(2)纤维的分布与零件的外形轮廓应相符合,而不被切断。

例如,锻造齿轮毛坯,应对棒料镦粗加工,使其纤维呈放射状,有利于齿轮的受力;曲轴毛坯的锻造,应采用拔长后弯曲工序,使纤维组织沿曲轴轮廓分布,这样曲轴工作时不易断裂(三)冷变形与热变形通常将塑性变形分为冷变形和热变形。

冷、热变形金属的组织与性能变化

苏铁健1. 冷变形金属的组织变化(1)点缺陷(空位)密度增加位错在外力作用下攀移的结果;(2)位错密度增加金属塑性变形时,位错源在外力作用下不断产生新的位错;(3)晶粒碎化塑性变形足够大时,出现位错缠结并进一步发展形成位错胞结构(中心位错密度低,胞壁处位错密度很高),使得晶粒分割成很多极小的碎块,称为晶粒碎化;剧烈冷变形金属中的位错胞(4)纤维组织随着变形量增加,晶粒沿着最大变形方向伸长,最后成为细条状,这种变形组织称为纤维组织;(5)变形织构塑性变形量足够大时,各软取向晶粒逐渐转向为硬取向晶粒,各晶粒的取向逐渐趋向一致,这种组织称为变形织构。

变形前变形后的纤维组织变形织构1)加工硬化金属随着变形量增加,其强度与硬度增加,塑性降低的现象。

原因:塑性变形中位错密度和点缺陷密度增加,使得位错滑移更为困难;软取向晶粒朝着硬取向变化。

加工硬化是不能用热处理强化的金属材料(如奥氏体不锈钢制品)提高强度的主要途径。

2)产生残余应力塑性变形在宏观和微观上的不均匀性,造成卸载后仍在其内部留存应力,称为残余应力。

根据其作用范围大小分为:宏观残余应力(第一类残余应力)遍及整个材料微观残余应力(第二类残余应力)晶粒尺度点阵畸变(第三类残余应力)晶粒内部第三类内应力是形变金属中的主要内应力,也是金属强化的主要原因。

而第一、二类内应力一般都使金属强度降低。

3)出现各向异性塑性变形产生的各晶粒取向趋于一致的组织,即变形织构,导致其力学、物理等性能呈现方向性(不同方向性能不同)。

板料的织构使板料沿不同方向变形不均匀,冲压成的零件边缘出现凹凸不平的形状,称为制耳现象。

板料冲压件的制耳现象4)物理、化学变化电阻率提高;密度下降;耐蚀性降低。

加热会增强原子的活动能力,使金属的组织和性能会通过回复、再结晶等一系列变化过程重新回到冷变形前的状态。

1)回复组织变化——加热温度较低时,原子将获得一定扩散能力。

通过原子的扩散,点缺陷密度下降,位错形成亚晶界。

冷塑性变形对金属组织和性能的影响

冷塑性变形对金属组织和性能的影响

图1-12 面心立方晶格金属形变织构示意图

织构的形成使多晶体金属出现各向异性,在冲压复杂形 状零件(如汽车覆盖件等)时,产生不均匀塑性变形则可能导致 工件报废。但是,也可利用织构现象来提高硅钢板的某一方向 的磁导率。

冷塑性变形对金属组织和性能的影响

二、 冷塑性变形对金属性能的影响 1. 产生加工硬化

金属材料随着冷塑性变形程度的增大,强度 和硬度逐渐升高,塑性和韧性逐渐降低的现象称 为加工硬化或冷作硬化,这也是冷塑性变形后的 金属在力学性能方面最为突出的变化。

冷塑性变形对金属组织和性能的影响

显然,加工硬化是金属内部组织结构发生变化的宏观表 现。经冷变形后,晶界总面积增大,位错密度也增大,位错 线间的距离减小,彼此干扰作用明显增强,使得能够产生滑 移变形的潜在部位减少,从而导致滑移阻力增加,塑性变形 能力降低。再则,金属冷变形后,原来的晶粒破碎了,形成 许多亚结构,在亚晶粒边界上聚集着大量位错,产生严重的 晶格畸变,也对滑移过程产生巨大阻碍。所有这些都使金属 变形抗力升高,塑性和韧性降低。图1-13是ωC=0.3%碳钢冷 轧后力学性能的变化。

冷塑性变形对金属组织和性能的影响

图1-14 制耳现象

但是织构现象在有些方面是 可以利用的。例如,生产变压器 硅钢片时,其晶格为体心立方, 沿[100]晶向最易磁化,如采 用具有织构取向的硅钢片制作铁 芯,使其[100]晶向平行于磁 场方向,则其磁导率显著增大, 从而提高变压器效率金属组织和性能的影响

图1-13 ωC=0.3%碳钢冷轧后力学性能的变化

冷塑性变形对金属组织和性能的影响

加工硬化使金属强化是以牺牲金属的塑性、韧性为 代价的,而且在冷变形加工过程中随着加工硬化现象的 产生要不断增加机械功率,故对设备和工具的强度提出 了较高要求,随着材料塑韧性的下降,也可能发生脆性 破坏。此外,加工硬化也使冷轧、冷拔、冲压等成形工 艺增加能耗,为恢复塑性继续进行冷变形往往要进行中 间退火,这就使生产周期延长,成本增加。

3.2冷变形加工对金属组织和性能的影响

冷变形对金属性能的影响

作用:

δ/% σb/MPa

提高金属的强度、硬

度和耐磨性;

100 1000有利于金属均匀变形80 80060 600

提高零件和构件使用 40 400

的安全性。

20 200

但变形后进一步加工 困难——中间退火。

0 10 20 30 40 50 60 70 冷轧变形度/%

图3-15 低碳钢的加工硬化

三、产生残余应力

变形外力去除后,残留在金属内部且平衡 于金属内部的应力,由于内部变形不均 匀引起。

第一类宏观内应力,表面和心部变形不均; 第二类微观内应力,晶粒之间或晶粒内部

变形不均匀; 第三类晶格畸变内应力,位错、空位等引

起晶格畸变造成,占总应力的90%以上。

作业

P83:2、9、12

谢谢欣赏

THANK YOU FOR WATCHING

纵向的强度和塑性明显高于横向。 2、亚结构的碎化 随变形量的增加,晶粒碎化成许多位向略

有差异的亚晶粒。

冷变形对金属组织的影响.2

3、变形织构 变形70%~90%后,金

属晶粒的位向趋于一 致,形成变形织构。 金属的性能呈现各向异 性,板材冲压形成图 示制耳现象。

二、产生加工硬化

金属塑性变形的过程中,随着变形程度的 增加,金属的强度、硬度增加,塑性、 韧性降低,产生加工硬化,见图3-15。

金属塑性变形的过程中随着变形程度的增加金属的强度硬度增加塑性韧性降低产生加工硬化见图315

3.2 冷变形加工 对金属组织和性能的影响

一、冷变形加工对金属组织的影响 1、显微组织的变化 随金属外形被拉长(压扁),晶粒也被拉

实验3.金属冷变形及再结晶对组织和性能的影响

实验3. 金属冷变形及再结晶对组织和性能的影响一、实验概述金属塑性变形的基本方式有滑移和孪生两种。

在切应力作用下,晶体的一部分沿某一晶面相对于另一部分滑动,这种变形方式称为滑移;在切应力作用下,晶体的一部分沿某一晶面相对另一部分产生剪切变形,且变形部分与未变形部分的位向形成了镜面对称关系,这种变形方式称为孪生。

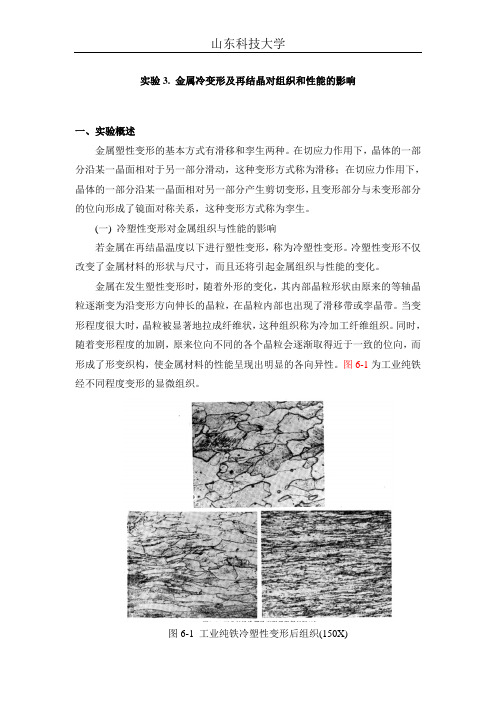

(一) 冷塑性变形对金属组织与性能的影响若金属在再结晶温度以下进行塑性变形,称为冷塑性变形。

冷塑性变形不仅改变了金属材料的形状与尺寸,而且还将引起金属组织与性能的变化。

金属在发生塑性变形时,随着外形的变化,其内部晶粒形状由原来的等轴晶粒逐渐变为沿变形方向伸长的晶粒,在晶粒内部也出现了滑移带或孪晶带。

当变形程度很大时,晶粒被显著地拉成纤维状,这种组织称为冷加工纤维组织。

同时,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

图6-1为工业纯铁经不同程度变形的显微组织。

图6-1 工业纯铁冷塑性变形后组织(150X)a)变形程度20% b)变形程度50% c)变形程度70%金属经冷塑性变形后,会使其强度、硬度提高,而塑性、韧性下降,这种现象称为加工硬化。

此外,在金属内部还产生残余应力。

一般情况下,残余应力不仅降低了金属的承载能力,而且还会使工件的形状与尺寸发生变化。

(二) 冷塑性变形后金属在加热时组织与性能的变化金属经冷塑性变形后,由于其内部亚结构细化、晶格畸变等原因,处于不稳定状态,具有自发地恢复到稳定状态的趋势。

但在室温下,由于原子活动能力不足,恢复过程不易进行。

若对其加热,因原子活动能力增强,就会使组织与性能发生一系列的变化。

1.回复当加热温度较低时,原子活动能力尚低,故冷变形金属的显微组织无明显变化,仍保持着纤组织的特征。

此时,因晶格畸变已减轻,使残余应力显著下降。

但造成加工硬化的主要原因未消除,故其机械性能变化不大。

冷变形金属加热时组织和性能变化

(2)组织结构的变化:

特点

晶内存在被缠结位错所分割成的亚晶粒。 反复形核,有限长大,晶粒较细。

光学照片 镜)

晶粒中缠结位错(透射电

动态再结晶组织

层错能较低的金属,如铜及铜合金,热加工过程 中发生的软化过程主要来自动态再结晶。

现存的晶界往往是动态再结晶的主要形核之处。

中温回复:其主要机制是位错滑移,导致位错重新组 合;异号位错会聚而互相抵消以及亚晶粒长 大,位错密度降低。

高温回复:回复机制是包括攀移在内的位错运动和多边 化,以及亚晶粒合并,弹性畸变能降低。

攀移:刃型位错沿垂直于滑移面的方向运动,沿攀移后所 在的滑移面滑移,使在同一滑移面并排的同号位错 处于不同滑移面竖直排列,以降低总的畸变能。

¾ 回复与再结晶的用途:再结晶退火,去应力退火, 金属高温强度调整等。

¾ 本章重点:转变过程三个阶段中的组织、性能的变 化规律及主要影响因素。

9.2 冷变形金属加热时组织与性能变化

9.2.1 回复再结晶

(1)

回复:冷变形金属在低温加热时,其显微组织无可 见变化,但其物理、力学性能却部分恢复到冷变形 以前的过程。

再结晶阶段急剧升 高; 电阻:由于点缺陷密度下 降,电阻在回复阶段 可明显下降。

9.2.4 储存能变化

(1)储存能:存在于冷变形金属内部的一小部分(~10%) 变形功。 弹性应变能(3~12

(2)储存能存在形式

%) 位错(80~90%)

驱动力

点缺陷

(3)储存能的释放:原子活 动能力提高,迁移至平 衡位置,储存能得以释 放。

(2)形成纤维组织(流线): 组织:枝晶、偏析、夹杂物沿变形方向呈纤维状分 布。 性能:各向异性,沿流线方向塑性和韧性提高明显。

3.2冷变形加工对金属组织和性能的影响

纵向的强度和塑性明显高于横向。

冷变形对金属组织的影响.1

纤维组织示意图(scheme of fibrous tissue)

2.亚结构的碎化(fragmentation of substructure) 随变形量的增加,晶粒碎化成许多位向略有 差异的亚晶粒。

冷变形对金属组织的影响.2

3、变形织构(deformation texture) 变形70%~90%后,金属晶图示制耳 现象。

3.2 冷变形加工对金属组织和性能的影响 (Effect of cold deformation on microstructure

and properties of metals)

一、冷变形加工对金属组织的影响

1、显微组织的变化

随金属外形被拉长(压扁),晶粒也被拉长 (压扁)。当变形量很大时,晶粒被拉长呈 纤维状,晶界模糊不清,形成纤维组织。

图3-15 低碳钢的加工硬化 Fig.3.15 Work hardening of low carbon steel

三、产生残余应力

(Occurrence of residual stresses )

变形外力去除后,残留在金属内部且平衡于金 属内部的应力,由于内部变形不均匀引起。 第一类宏观内应力,表面和心部变形不均; 第二类微观内应力,晶粒之间或晶粒内部变形 不均匀; 第三类晶格畸变内应力,位错、空位等引起晶 格畸变造成,占总应力的90%以上。

二、冷变形对金属性能的影响--产生加工硬化

加工硬化(work hardening):金属塑性变形 的过程中,随着变形程度的增加,金属的强 度、硬度增加,塑性、韧性降低的现象。见 图3-15。

原因:一是随变形量增加,位错密度增加, 变形抗力增加;二是晶粒变形、破碎,亚晶 界阻止位错的运动,使强度和硬度提高。

3.3冷变形金属在加热时组织与性能的变化

再结晶过程.1

加热温度

图3-16 金属的回复与再结晶

2、再结晶温度 再结晶包含形核、长大的过程,但晶格类型

无变化。

再结晶过程.2

再结晶温度主要取决于变形度,见图3-17。

使金属的塑性、韧性下降,应严格控制加 热温度和保温时间。

谢谢欣赏

THANK YOU FOR WATCHING

2)预先变形度 变形度2~10%,再结

晶后晶粒特别粗大— —临界变形度; 变形度10~90%,均匀 细小的等轴晶粒;

变形度>90%,晶粒又 变粗大。

晶粒大小

临界变形度 预先变形程度

图3-18 再结晶退火后晶粒度 与预先变形度的关系

三、晶粒长大

再结晶完成后,随温度的升高或保温时间 的延长,晶粒会相互吞并而长大。

3.3 冷变形金属 在加热时组织与性能的变化

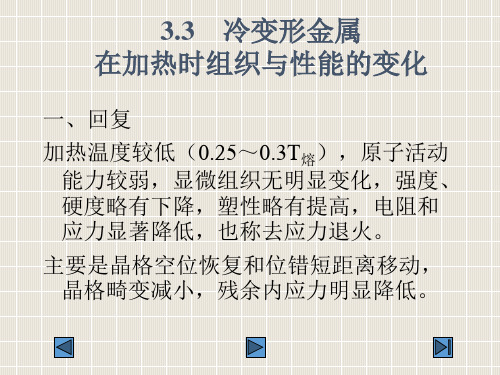

一、回复 加热温度较低(0.25~0.3T熔),原子活动

能力较弱,显微组织无明显变化,强度、 硬度略有下降,塑性略有提高,电阻和 应力显著降低,也称去应力退火。

主要是晶格空位恢复和位错短距离移动, 晶格畸变减小,残余内应力明显降低。

二、再结晶

1、再结晶过程 冷变形金属被加热至较高温度,原子活动

一般纯金属TR≈0.4Tm

700

3、再结晶退火后的晶 粒度

1)加热温度与保温时间

加热温度越高,保温时间 越长,晶粒越粗大。

温度/℃

600

500 电解铁(99.9%)

400 纯铝(99.9%)

300

金属塑性变形对组织和性能的影响

金属塑性变形对组织和性能的影响(一)变形程度的影响塑性变形程度的大小对金属组织和性能有较大的影响。

变形程度过小,不能起到细化晶粒提高金属力学性能的目的;变形程度过大,不仅不会使力学性能再增高,还会出现纤维组织,增加金属的各向异性,当超过金属允许的变形极限时,将会出现开裂等缺陷。

对不同的塑性成形加工工艺,可用不同的参数表示其变形程度。

锻造比Y锻:锻造加工工艺中,用锻造比Y锻来表示变形程度的大小。

拔长:Y锻=S0/S(S0、S分别表示拔长前后金属坯料的横截面积);镦粗:Y锻=H0/H(H0、H分别表示镦粗前后金属坯料的高度)。

碳素结构钢的锻造比在2~3范围选取,合金结构钢的锻造比在3~4范围选取,高合金工具钢(例如高速钢)组织中有大块碳化物,需要较大锻造比(Y锻=5~12),采用交叉锻,才能使钢中的碳化物分散细化。

以钢材为坯料锻造时,因材料轧制时组织和力学性能已经得到改善,锻造比一般取1.1~1.3即可。

表示变形程度的技术参数:相对弯曲半径(r/t)、拉深系数(m)、翻边系数(k)等。

挤压成形时则用挤压断面缩减率(εp)等参数表示变形程度。

(二)纤维组织的利用纤维组织:在金属铸锭组织中的不溶于金属基体的夹杂物(如FeS等),随金属晶粒的变形方向被拉长或压扁呈纤维状。

当金属再结晶时,被压碎的晶粒恢复为等轴细晶粒,而夹杂物无再结晶能力,仍然以纤维状保留下来,形成纤维组织。

纤维组织形成后,不能用热处理方法消除,只能通过锻造方法使金属在不同方向变形,才能改变纤维的方向和分布。

纤维组织的存在对金属的力学性能,特别是冲击韧度有一定影响,在设计和制造零件时,应注意以下两点:(1)零件工作时的正应力方向与纤维方向应一致,切应力方向与纤维方向垂直。

(2)纤维的分布与零件的外形轮廓应相符合,而不被切断。

例如,锻造齿轮毛坯,应对棒料镦粗加工,使其纤维呈放射状,有利于齿轮的受力;曲轴毛坯的锻造,应采用拔长后弯曲工序,使纤维组织沿曲轴轮廓分布,这样曲轴工作时不易断裂(三)冷变形与热变形通常将塑性变形分为冷变形和热变形。

3.3冷变形加工金属在加热时组织和性能变化

在工业生产中,广泛使用的是再结晶退火温度

提高加热速度会使再结晶推迟到较高温度发生,延长加热时间,使原子 扩散充分,再结晶温度降低。 生产中,把消除加工硬化的热处理称为再结晶退火.再结晶退火温度比再 结晶温度高100~200℃,即

TZ=TR+(100~200)℃。

空位的移出;多边形化

4. 生产中的应用 :去应力退火

3.3.2 回复

1. 回复的含义 是指在加热温度较低时,由于金属中的点缺陷

及位错近距离迁移而引起的晶内某些变化。

2. 回复的机制

(1)空位的逸出 如空位与其他缺陷合并、同一滑移面上的异

号位错相遇合并而使缺陷数量减少等;

(2)多边形化 由于位错运动使其由冷塑性变形时的无序状态

当变形达到2~10%时,只有部分晶粒变形,变形极不均匀,再结晶晶粒

大小相差悬殊,易互相吞并和长大,再结晶后晶粒特别粗大,这个变形度

称临界变形度。

图3.18 预先变形度对再结晶

当超过临界变形度后,随变形程度增加,变

晶粒度的影响

形越来越均匀,再结晶时形核量大而均匀,

使再结晶后晶粒细而均匀,达到一定变形量

黄铜580ºC保温8秒后的组织

黄铜580ºC保温15分后的组织

5. 影响再结晶退火后晶粒度的因素

(1)加热温度和保温时间

加热温度越高,保温时间越长, 金属的晶粒越粗大,加热温度的影 响尤为显著。

再结晶退火温度对晶粒度的影 响

(2)预先变形度

预先变形度的影响,实质上是变形均匀程度的影响.

当变形度很小时,晶格畸变小,不足以引起再结晶.

工业纯金属的最低再结晶温度与其熔点之

间的近似关系: TR≈0.4Tm(K)