熔模铸造型壳强度与硬化工艺改进

对熔模铸造现行制壳工艺

对熔模铸造现行制壳工艺的改进和讨论黄炳荣1,景宗梁2(1. 无锡鹰普精密铸造有限公司,江苏无锡 214028;2. 郑州大禹化工产品有限公司,江苏无锡 214035)摘要:中温模料硅溶胶制壳工艺是目前国内、国外的主流工艺,用于生产精密铸件。

然而,面临制壳生产周期长、因面层型壳缺陷导致铸件缺陷的困扰。

提出面层浆料加入防裂剂、面层大风力干燥、面层采用大粒径硅溶胶、取消涂二层前预湿、取消涂面层前沾硅溶胶的工艺举措,从而提高面层型壳的强度,减少面层型壳的缺陷,缩短涂层干燥时间,提高铸件一次性合格率。

关键词:防裂剂;干燥时间;预湿;胶粒径•The current system of investment casting shell process of thinking and discussHUANG Bing-rong1, JING Zong-liang2(1. Wuxi Impro Precision Casting Co., Ltd., Wuxi 214028, Jiangsu,China; 2. Zhengzhou Dayu Chemical Products Co., Ltd., Wuxi 214035,Jiangsu, China)Abstract:WenMo silicon sol material in the shell is the current domestic and foreign technology process for the production of the mainstream, precision castings. However, faced with the shell long production period, because the surface defects casting mold shell to defect problems. Put forward the surface crack size to join agent, facing big wind dry, facing the large particle size silicon sol, cancel besmear before the second floor surface coating, prewettingcancelled before the process with silicon sol measures, so as toimprove the strength of the road surface mold shell, reduce thesurface defects, shorten the mold shell coating drying time, improve casting one-time qualified.Key words:Guards against the crack agent; Drying time; The wet;Glue size熔模铸造中温蜡全硅溶胶结壳工艺适合生产表面粗糙度值小、尺寸精度高的精密件,已经成为主流工艺被广泛应用。

熔模铸造涂料工艺性能的控制

熔模铸造涂料工艺性能的控制一、前言“制壳”是熔模铸造生产中最重要的工序之一。

精铸件的废品与返修品中有60-80%是因型壳质量不良而造成。

型壳质量除受原辅材料(粘结剂、硬化剂及耐火砂粉料)、制壳生产环境(温度、湿度等)和操作者技术水平影响外,其主要的决定性因素是“涂料工艺性能”的优劣。

上述诸多因素直接与型壳强度、高温抗变形能力、透气性、热膨胀率、热化学稳定性等有关。

实践证明,精铸件上许多表面缺陷(毛刺、麻点、结疤、披锋、流纹、气孔分层夹砂等)和型壳的质量事故(穿钢、漏壳、变形、开裂等)常因上述因素产生,其中最重要又薄弱的环节是制壳生产中对涂料工艺性能检测和控制的缺失。

目前国内无论是已有近60年生产生产历史的水玻璃型壳或从国外引进已20年的硅溶胶型壳的企业,生产中绝大多数仍只限于用一个“流杯粘度计”来控制涂料质量。

虽然早在1985年,我国精铸业已颁布了“熔模铸造涂料试验方法”(JB4007-85)行业标准,但至今未能全面贯彻和执行,无疑这正是我国精铸件质量不稳定,返修率、废品率高,一次合格率低,质量事故频繁的重要原因之一。

国外精铸十分重视“涂料质量”的管理[1][2,]日本、美国等早就对硅溶胶涂料工艺性能进行有效的管理和控制。

我国精铸界同仁应认真学习,迎头赶上。

我国目前主要有两种精铸制壳工艺,即水玻璃和硅溶胶涂料。

其工艺性能指标虽然不同但控制和管理方法基本相同。

涂料工艺性能的稳定是精铸件质量稳定的必要条件。

二、涂料工艺性能的内容及定义1、流动性—涂料在蜡模(组)表面流动能力的大小及其流平性和流淌性的高低。

2、覆盖性—涂料在蜡模(组)表面覆盖能力的大小(润湿性或涂挂性能的高低)及在一定流淌时间内,涂料层平均厚度值的大小。

3、致密性—在一定覆盖性和流动性前提下,涂料内部致密程度的高低(粉料的体积浓度)。

4、稳定性—涂料中的粘结剂“胶凝”(老化)程度的高低和速度的快慢(涂料的使用寿命长短)。

5、均匀性—涂料层的均匀及洁净程度。

熔模铸造表面和内部缺陷总结经验

熔模铸造表面和内部缺陷总结经验A.浇不到(欠铸):液体金属未充满型腔造成铸件缺肉B 冷隔: 铸件上有未完全融合的缝隙,其交接边缘圆滑原因分析:1.浇注温度和型壳退度低,流动性差2..金属液含气最大,氧化严重以致流动性下降3.铸件壁厚薄4.浇注系统大小和设置位置不合理,直浇道高度不够5.型壳焙烧不充分或型壳透气性差,在铸型中形成气袋6.浇注速度过慢或浇注时金属液断流7.浇注量不足防止办法:1.适当提高浇注温度和型壳温度2.采用正确的熔炼工艺,减少金属液的含气量和非金属杂质3.对于薄壁件应注意浇注系统设计,减少流动阻力和流程,增加直浇道高度4 .焙烧要充分,提高型壳透气性5.适当提高浇注速度,并避免浇注过程断流6 .保证必须的浇注量C 结疤(夹砂):铸件表面上有大小不等,形状不规则的疤片状突起物由于型壳内层局部分层剥离,浇注时金属液充填已剥离的型壳部位,致使铸件表面局部突起1.撒砂时浮砂太多或砂拉中粉尘、细砂多,在砂粒之间产生分层2.涂料粘度大,局部堆积,硬化不透,在涂料之间产生分层3.气温高或涂料与撤砂间隔时间长,撤砂时涂料表面已结成硬皮,涂料与砂粒之间产生分层4.第二层或加固层涂料粘度大、流动性差,涂料不能很好渗入前层细砂间隙,在后层涂料与前层砂粒之间产生分层5.型壳前层残留硬化剂过多,后层涂料不能很好渗入前层间隙。

在后层涂料和前层砂粒之间产生分层6.硬化温度大大高出工作室温度,硬化后骤冷收缩造成型壳局部开裂剥离7.易熔模与面层涂料的润湿性差,在型壳层和易熔模之间形成空隙8.型壳焙烧、浇注时膨胀收缩变化大造成内层开裂剥离9.涂料粘度小,料层过薄或撒砂不足,造成型壳硬化过度,开裂剥离10.面层和加固层耐火材料差异太大,膨胀收缩不一致,便面层分层剥离防止办法:1.撒砂砂粒不可过细且要尽里均匀,粉尘要少,湿度不宜过高,撒砂时要抖去浮砂2.严格控制涂料粘度,涂料要涂均匀,力求减少局部堆积,并应合理选择硬化工艺参数3.缩短涂料与撒砂的间隔时闻4.适当减小第二层或加固层涂料的粘度,采用低粘度的过渡层涂料5.干燥时间要控制适当。

熔模铸造型壳强度与硬化工艺改进(李海树)

熔模铸造型壳强度与硬化工艺改进(李海树)制造型壳是熔模铸造工艺中的一个关键工序,它不仅决定着铸件的尺寸精度和表面粗糙度,而且直接影响铸件的制造成本和生产效率。

多年的实践证明,由于型壳残留强度大,给铸件清砂与碱煮工序带来困难,我厂每年碱煮工序消耗蒸气4 688.6 t(费用达25.79万元),烧碱26.8 t(费用达9.28万元),制壳工序消耗结晶氯化铝162.14 t(费用达42.16万元),占用了大量的生产资金。

因此,对影响型壳强度性能的结晶氯化铝硬化工艺进行了改进,应用氯化铵与结晶氯化铝混合硬化工艺,并取得较好的经济效果。

1型壳强度与硬化剂的关系分析从制壳、浇注到清理的不同工艺阶段,型壳有三种不同的强度指标,即常温强度、高温强度和残留强度。

三种强度之间有一定的关系,但形成机制和影响因素不完全相同。

例如:若常温强度不足,在制壳过程中易掉件,在脱蜡过程中易变形或破裂;若高温强度不足,在焙烧和浇注过程中会发生型壳变形和跑火(漏钢);若残留强度过高,直接影响型壳的脱壳性和铸件清砂的难易程度。

如何调整型壳三种强度间的关系,使其具有高的常温强度、足够的高温强度和尽可能低的残留强度是我们所希望的。

根据制壳工艺的现状,在粘结剂和耐火材料不变的情况下,对常用硬化剂的分析与改进十分必要。

1.1氯化铵硬化剂的特点分析氯化铵作为水玻璃型壳的硬化剂,其硬化反应式如下:2NH4Cl+Na2O.mSiO2.nH2O→mSiO2.(n-1)H2O+2NaCl+2NH3↑+2H2O反应结果生成的SiO2胶体将型壳中的石英粉和砂粒牢固地粘结在一起,使型壳获得强度。

氯化铵是应用最早的水玻璃型壳硬化剂,其主要优点是扩散硬化速度快,制壳周期短,型壳残留强度低,脱壳性好。

同结晶氯化铝硬化剂相比,型壳高温强度差,存放期间容易生茸毛,硬化反应时析出氨气污染空气,劳动条件差,设备腐蚀比较严重。

1.2结晶氯化铝硬化剂的特点分析结晶氯化铝作为水玻璃型壳的硬化剂,在硬化过程中,氯化铝与水玻璃是相互中和、相互促进水解的过程;在此过程中,水玻璃的p H值下降、稳定性降低而析出硅凝胶。

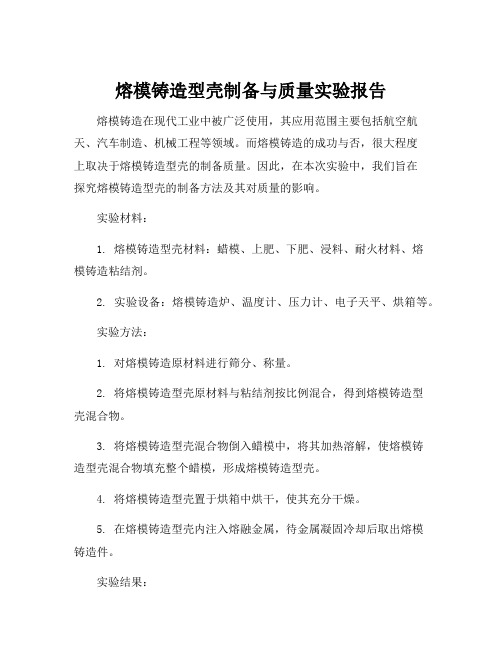

熔模铸造型壳制备与质量实验报告

熔模铸造型壳制备与质量实验报告熔模铸造在现代工业中被广泛使用,其应用范围主要包括航空航天、汽车制造、机械工程等领域。

而熔模铸造的成功与否,很大程度上取决于熔模铸造型壳的制备质量。

因此,在本次实验中,我们旨在探究熔模铸造型壳的制备方法及其对质量的影响。

实验材料:1. 熔模铸造型壳材料:蜡模、上肥、下肥、浸料、耐火材料、熔模铸造粘结剂。

2. 实验设备:熔模铸造炉、温度计、压力计、电子天平、烘箱等。

实验方法:1. 对熔模铸造原材料进行筛分、称量。

2. 将熔模铸造型壳原材料与粘结剂按比例混合,得到熔模铸造型壳混合物。

3. 将熔模铸造型壳混合物倒入蜡模中,将其加热溶解,使熔模铸造型壳混合物填充整个蜡模,形成熔模铸造型壳。

4. 将熔模铸造型壳置于烘箱中烘干,使其充分干燥。

5. 在熔模铸造型壳内注入熔融金属,待金属凝固冷却后取出熔模铸造件。

实验结果:通过本次实验,我们发现熔模铸造型壳的制备质量与制备方法密切相关。

在制备过程中,我们发现以下几个因素对熔模铸造型壳制备质量有影响:1. 熔模铸造型壳原材料的筛分质量。

如果原材料筛分不均匀,会导致型壳密度不均、孔洞多等现象,影响型壳质量。

2. 熔模铸造型壳混合物的比例。

若比例不当,会使型壳密度过高或过低,导致破损或形成空腔。

3. 烘干时间不足。

若炉膛温度不够高或烘干时间不足,会导致型壳未完全干燥,从而影响铸件的表面质量。

实验结论:综合以上实验结果,我们认为,为确保熔模铸造型壳制备质量,应采取以下措施:1. 在原材料筛分和混合比例方面加强管理,确保原材料质量和比例准确。

2. 控制熔模铸造型壳的干燥时间和温度,确保型壳干燥彻底。

3. 对于特殊的熔模铸造件,应根据实际情况进行调整和优化,以达到最佳的型壳制备质量。

通过本次实验,我们深入了解熔模铸造型壳制备方法和其对产品质量的影响,对于提高熔模铸造的成品率和质量具有指导意义。

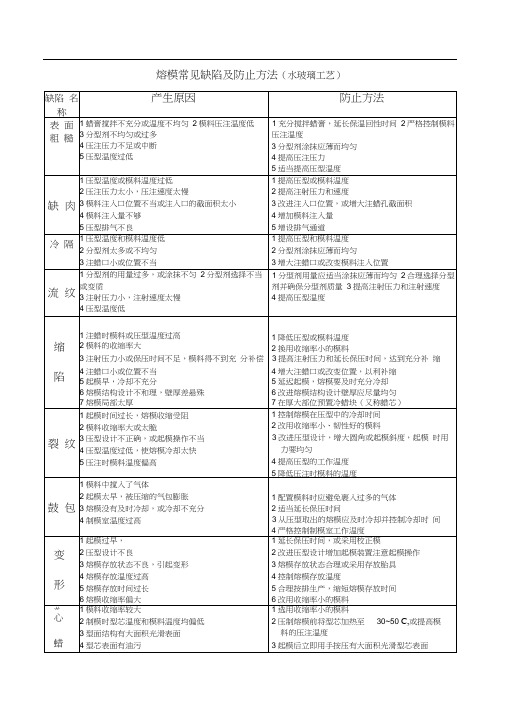

熔模铸造常见缺陷及防止方法

型 壳 变 形

型壳变形大多在脱蜡、焙烧或浇注时产生

1涂料的粘度过大,涂层过厚,涂料堆积

2硬化剂浓度低温度低硬化时间太短,硬化不足

3脱蜡水温度低,脱蜡时间过长

4焙烧时型壳受挤压或温度过高

1控制涂料粉液比和粘度

2避免涂料局部堆积

3控制硬化剂浓度,温度和硬化时间

1表面层涂料粘度不要太高,增加涂料流动性2避免蜡模表面及局部涂料堆积,应使涂料分 布均匀

3表面层浸涂料撒砂后,先经一定时间的自然 干燥后,再进行化学硬化

4表面层的化学硬化要充分

型 壳 分 层 和 鼓 胀

1涂料撒砂后,表面有浮砂

2表面层撒砂的粒度过细,砂中粉尘过多或砂 粒受潮含水分过多

3型壳表面层化学硬化后风干时间过短,残留 硬化剂过多

2模料收缩率大或太脆

3压型设计不正确,或起模操作不当

4压型温度过低,使熔模冷却太快

5压注时模料温度偏高

1控制熔模在压型中的冷却时间

2改用收缩率小、韧性好的模料

3改进压型设计,增大圆角或起模斜度,起模 时用力要均匀

4提高压型的工作温度

5降低压注时模料的温度

鼓 包

1模料中搅入了气体

2起模太早,被压缩的气包膨胀

3熔模没有及时冷却,或冷却不充分

4制模室温度过高

1配置模料时应避免裹入过多的气体

2适当延长保压时间

3从压型取出的熔模应及时冷却并控制冷却时 间

4严格控制制模室工作温度

变

形

1起模过早,

2压型设计不良

3熔模存放状态不良,引起变形

4熔模存放温度过高

5熔模存放时间过长

6熔模收缩率偏大

1延长保压时间,或采用校正模

模铸造复合型壳成本分析与工艺改进

尽管这种设备绝非完美无缺,但在压注某些外形尺 寸较小而断面较厚的蜡模,或生产尺寸精度要求较高的 小型精铸件时,也不失为一种较佳选择。

参考文献

* J=22KLM N( O=P .HI@>2>HI>I7 QLDLRSH>R )??HMD TLM UHH6 =2 N=D2L O=P VIBLG1 2>HI( VIG=D2,*’’(! %):*3 / *’

注:粘度用 #$$ ;<,!- ;; 流量杯粘度计测量。

(( : ( #) : (

表 ’ 交替撒砂工艺方法

涂料层次 涂料

撒砂

方案一 方案二

表面层

硅溶 胶、棕 刚 玉 粉涂料

&$ ’ #($ 目 精制石英砂 &$ ’ #($ 目

刚玉砂

过渡层

硅 溶 胶、莫 来 石 粉涂料

,$ ’ -$ 目 莫来石砂 ,$ ’ -$ 目 莫来石砂

确选择合适的耐火材料代替 1 类 , 种耐火材料,应符合 以下基本原则[(]。

)),也可以利用莫来石中方石英的相变效应,使溃散性 得以改善,此工艺方案的型壳高温强度很高,适用于大

(#)在保证型壳具有足够的高温强度和抗热变形 能力的前提下,尽量降低型壳残留强度。

件及尺寸精度要求较高的产品。

表 & 涂料配比及粘度

第,层

#$ ’ ,$ 目 天然石英砂 #$ ’ ,$ 目

铝钒土砂

第)层

第*层

水玻璃、高铝合成粉涂料

#$ ’ ,$ 目 莫来石砂 #$ ’ ,$ 目 莫来石砂

#$ ’ ,$ 目 天然石英砂 #$ ’ ,$ 目

铝钒土砂

半层

备注

粘度 符 合 表 , 规

定 适用于碳素钢和 不撒砂 低合金钢铸件

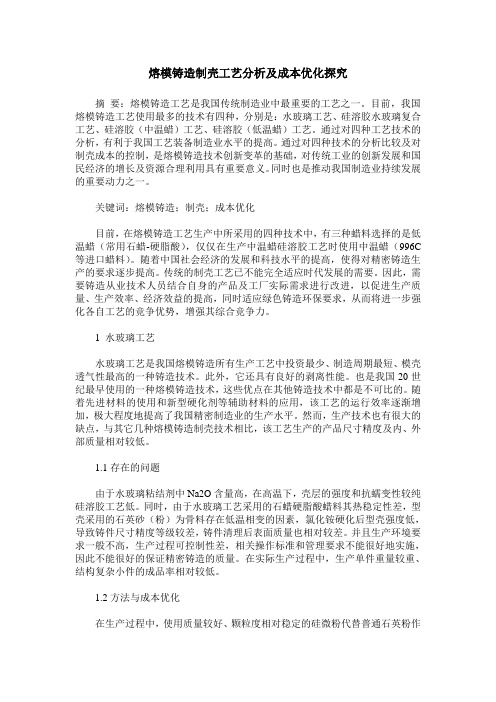

熔模铸造制壳工艺分析及成本优化探究

熔模铸造制壳工艺分析及成本优化探究摘要:熔模铸造工艺是我国传统制造业中最重要的工艺之一。

目前,我国熔模铸造工艺使用最多的技术有四种,分别是:水玻璃工艺、硅溶胶水玻璃复合工艺、硅溶胶(中温蜡)工艺、硅溶胶(低温蜡)工艺。

通过对四种工艺技术的分析,有利于我国工艺装备制造业水平的提高。

通过对四种技术的分析比较及对制壳成本的控制,是熔模铸造技术创新变革的基础,对传统工业的创新发展和国民经济的增长及资源合理利用具有重要意义。

同时也是推动我国制造业持续发展的重要动力之一。

关键词:熔模铸造;制壳;成本优化目前,在熔模铸造工艺生产中所采用的四种技术中,有三种蜡料选择的是低温蜡(常用石蜡-硬脂酸),仅仅在生产中温蜡硅溶胶工艺时使用中温蜡(996C 等进口蜡料)。

随着中国社会经济的发展和科技水平的提高,使得对精密铸造生产的要求逐步提高。

传统的制壳工艺已不能完全适应时代发展的需要。

因此,需要铸造从业技术人员结合自身的产品及工厂实际需求进行改进,以促进生产质量、生产效率、经济效益的提高,同时适应绿色铸造环保要求,从而将进一步强化各自工艺的竞争优势,增强其综合竞争力。

1 水玻璃工艺水玻璃工艺是我国熔模铸造所有生产工艺中投资最少、制造周期最短、模壳透气性最高的一种铸造技术。

此外,它还具有良好的剥离性能。

也是我国20世纪最早使用的一种熔模铸造技术,这些优点在其他铸造技术中都是不可比的。

随着先进材料的使用和新型硬化剂等辅助材料的应用,该工艺的运行效率逐渐增加,极大程度地提高了我国精密制造业的生产水平。

然而,生产技术也有很大的缺点,与其它几种熔模铸造制壳技术相比,该工艺生产的产品尺寸精度及内、外部质量相对较低。

1.1存在的问题由于水玻璃粘结剂中Na2O含量高,在高温下,壳层的强度和抗蠕变性较纯硅溶胶工艺低。

同时,由于水玻璃工艺采用的石蜡硬脂酸蜡料其热稳定性差,型壳采用的石英砂(粉)为骨料存在低温相变的因素,氯化铵硬化后型壳强度低,导致铸件尺寸精度等级较差,铸件清理后表面质量也相对较差。

型壳分层对熔模铸件质量的影响与对策研究

面剥 落层 会在 金 属液 内漂浮 游 动 , 并在 这个 过 程 中破碎 。

破 碎 的 砂 粒 漂 游 到铸 件 表 面 会 形 成 砂 眼 , 留在 金 属 中的 沙 粒 将 形 成 内

加 固层 金 属 流

型 壳

砂眼

夹 砂 件

部 夹 砂 ,在 剥 落 位 置 就

形 成 了铸件 表 面起 皮 , 如 图l 所 示 。 b 12 分 层鼓 胀 .

1 6

维普资讯

试 验 研 究— — 型 壳 分 层 对 熔 模 铸 件 质 量 的 影 响 与 对 策 研 究 42 0 中 国 铸 造 装 备 与 技 术 /0 2

片

( ) 层砂 含 尘 量过 高 : 时涂 料对 沙 粒 的 润湿 能 力 2表 此 将 明显 变差 , 料 与砂 粒 不能 真 实结 合 而 出现 所 谓 的 “ 涂 假 握裹 ” 会导 致结 合 强度 急 剧 降低 而造 成 大面 积 的层 间分 。 离剥 落 。

剥 落 层

( a) ( b)

() a

图 3 分 层 鼓 胀

加 固 层

状 夹 砂

( b)

图 1 分层 剥 落

1 . 表 层粉 化 4

是 型壳 内表 面 涂 料 层 呈 粉 状 脱 落 的 现

象 , 为局部发生 , 多 有 时 亦会 大 面 积 发生 。 这 种 现 象 会 引起 铸 件

缝。

件

表 面 粗 糙 ,并 且 粉 化

层 被 卷 入 金 属 液 内 部

加 一针 状 或 球 状

图 4 表 层 粉 化

夹 杂 ( ) 图4 。

2 型 壳 分层 的 原 因分 析 21 原 材 料原 因 .

铸造品质提升攻关方案

铸造品质提升攻关方案1. 引言铸造是一种重要的金属加工方式,广泛应用于汽车、航空航天、机械制造等领域。

随着对产品质量要求的不断提高,铸造品质的提升成为了铸造行业中的一个关键挑战。

本文将探讨铸造品质提升的攻关方案,旨在帮助铸造企业提高产品质量,提升竞争力。

2. 铸造品质现状分析在分析铸造品质提升方案之前,我们需要先对铸造品质的现状进行评估和分析。

常见的铸造品质问题包括:气孔、砂眼、夹杂物、缩孔等。

这些问题的存在不仅影响产品的外观质量,还可能导致零件强度下降,甚至影响到整个装配过程。

3. 铸造技术改进铸造技术是提高铸造品质的关键。

以下是一些建议的铸造技术改进方案:3.1 熔炼工艺改进熔炼工艺对铸造品质有着重要的影响。

建议引入先进的熔炼技术,以提高金属液体的纯度和均匀性。

同时,对于夹杂物和非金属夹杂物的控制也是至关重要的。

3.2 模具设计优化模具设计是铸造过程中的另一个关键因素。

通过优化模具设计,可以减少砂眼和缩孔等问题的发生。

建议采用CAD/CAM技术进行模具设计,以确保模具的精度和稳定性。

3.3 浇注工艺改进浇注工艺是影响铸造品质的重要因素。

建议优化浇注系统的设计,改善金属液体的流动性和冷却效果。

此外,合理控制浇注温度和速度也是提高铸造品质的关键。

3.4 传热控制铸造过程中的传热过程直接影响铸件的组织结构和性能。

建议采用先进的传热控制技术,以提高铸造品质。

例如,可以通过改变浇注温度、改变冷却速率等方式来控制铸件的显微组织。

4. 质量管理体系建设除了技术改进,建立完善的质量管理体系也是提高铸造品质的关键。

以下是一些建议的质量管理体系建设方案:4.1 ISO 9000认证ISO 9000是国际通用的质量管理体系认证,帮助企业建立起一套完整的质量管理体系。

建议铸造企业引入ISO 9000认证,以规范和优化企业的质量管理流程。

4.2 过程控制与质量监测建议建立完善的过程控制与质量监测体系,以及时掌握铸造过程中的质量问题。

型壳破损导致的熔模铸件缺陷分析

则 的金 属缺 陷 。 型 壳 质 量 是 影 响熔 模 铸 件

质量 的最 关 键 因素 。由于 多 方 面 的 原 因 , 型 壳 质量 的研究 与生 产 的实际需 要之 间 , 还 有 很 大 的差 距 。尤 其 是 型 壳 的 材 料 不 易控

制 , 制壳过 程 中 , 仅制 壳工艺 复杂 、 在 不 影

3 1 型 壳 的 强 度 低 或 有 裂 纹 .

代 替 结 构 件 等 的应 用 。熔 模 铸 造 工 作 者 应 在 生 产 中 有 效 预 防 ,减 少 或 消 除 熔 模 铸 件

的缺 陷 。

一

型壳 在脱 蜡 、 烧或 浇注 时 , 焙 受到各 种应

力 的作 用 , 当这 些 应力 超 过 此 时 型壳 的 强 度 极限时, 就会 产 生 破 裂 。型 壳 破 裂 的示 意 图

F=Y h S () 1

近型壳 接触 , 能清楚 看 到一侧 凹 的空腔 ; 但 ( ) 实式 。 4密 几乎 型壳 的全部 表 面都 同附 近 的型 壳接 触成 为密 实 的型壳 。只 能看 到很

少 的几 个 凹的 空 腔 。

式中

卜

r

— —

金 属 液 作 用 于型 壁 上 某 处 的压

( b)

图 2 型 壳破 裂 的 示意 图 注 :— — 涂 料 中 的 粉 料 颗 粒 l

2 — 砂 粒 —

图 4 型 壳 酥 松

型 壳 的常 温 强 度 还 取 决 于制 壳 工 艺 过 程 对 型 壳 固化 程 度 的影 响 , 以及 型 壳 的宏 观

结构。 在胶体 SO 含量相 同的情况下 , i 水玻璃型

( ) 定合 理 的制 壳 工艺 。如硬 化 液 的 2制

提高熔模铸件品质的探究

提高熔模铸件生产品质的探究寇恒星西安工业大学陕西西安710032摘要:本文主要简述了在熔模铸件生产过程中,要获得品质较好铸件的方法,一是靠合理的浇注系统设计;二是在不影响铸件使用功能的前提下修改铸件结构,使铸件结构具有合理的工艺性,三是对一些常见熔模铸造缺陷的防止。

通过这样可以有效的提高铸件的品质,减少缩孔、缩松,并提高成品率和工艺出品率。

关键词:熔模铸造;浇注系统;铸件结构设计;常见熔模铸造缺陷的防止。

中图分类号:TG 文章编号:xxxxxxxxxxxxxx正文:一.熔模铸件浇注浅谈熔模铸件浇注系统设计:1.浇注系统设计的主要内容熔模铸造的浇注系统主要包括浇口杯、直浇道:横浇道和内浇道三个部分,特殊铸件可能还需。

要设置冒口。

浇口杯与直浇道或横浇道常被设计成系列化的整体浇注系统(俗称为“模头”)供平常选用,内浇道一般是随铸件开在模具上。

因此工艺人员日常要面对的问题主要有两个:一是确定内浇口的分布位置、数量、尺寸等;二是选择合理的模头和组树方案。

由于内浇口的分布涉及到铸件和模具结构,内浇口的设计是铸件工艺设计需要首先考虑的问题。

2.铸件浇注系统设计需要考虑的主要因素浇注系统与铸件质量、生产效率和成本密切相关,需要从技术和经济两个层面综合考虑,目标。

是以最高的效率和最低的成本生产出合格的铸件。

需要考虑的主要因素有以下几点:1)保证足够的充型和补缩能力。

避免产生缩孔、缩松等铸造缺陷,生产合格铸件是浇注系统设计的首要技术原则。

浇口的位置、数量、大小应满足铸件补缩要求,有利于形成合理的凝固顺序、补缩压力和补缩通道。

浇注系统的设计一般应符合顺序凝固原则,浇口的位置应设置在可能产生缩孔或缩松的热节区或厚大部位附近,使该处在凝固时能够获得液态金属的补充。

对内部缩松要求不严格的铸件的均匀薄壁铸件可采用同时凝固原则,避免形成集中缩孔。

在允许的条件下,也可将缩孔转移至非重要部位的心部,避免出现在铸件表面。

2)保证合理的工艺出品率。

熔模铸件缺陷分析及对策

影响型壳表面粗糙度的因素主要有面层涂料对熔模的

湿润性,即复印熔模的性能;其次是涂料的粉液比要足 够高,使制得的面层致密;第三是面层的干燥条件。

铸件表面粗糙

⑴ 涂料的湿润性 为使涂料能很好的湿润熔模,应注意以下几个方面: ① 对熔模表面应清洗干净,去除油等物质。 ② 对水基粘结剂水玻璃、硅溶胶的涂料加入适量的润 湿剂(表面活性剂)。

③ 面层涂料的回性

面层涂料配制好后,不能马上使用,要经过12小时

左右的回性使粘结剂与耐火粉料充分湿润后再用。

铸件表面粗糙

⑵ 面层涂料粉液比对型壳致密性的影响

① 硅溶胶和硅酸乙酯水解液粘结剂本身粘度小,故

配制的面层涂料粉液比较高。

② 水玻璃粘结剂因自身粘度高,故水玻璃涂料粉液 比很低,但也可以通过降低水玻璃密度:1.26~ 1.28g/cm3,模数M3.0~3.2及采用级配石英粉来 提高粉液比。

铸件表面粗糙

⑶ 要得到高质量的熔模表面质量,应注意以下几 个方面: ① 讲究压型制作质量。

② 根据熔模结构,大小,形状的不同,合理选择压

制工艺参数。

③ 注蜡道尺寸应根据熔模大小合理设计。

铸件表面粗糙

2、影响型壳表面粗糙度的因素 在熔模表面粗糙度合格的条件下型壳表面粗糙度将 成为影响铸件表面粗糙度的另一个重要因素。

铸 件 质 量:

工程质量 (广义的)

铸件质量标准:

国标 (GB)

国际标准 (ISO)

行业标准

企业内控标准

前言

广义的铸件(质量)缺陷指铸件质量特性没有达到等 级标准,铸造厂质量管理差, 产品质量得不到有效 保证。(工程质量 问题)

狭义的铸件(质量)缺陷是铸件可检测出的:如尺寸和 重量超差、材质不符合验 收技术条件……。(产品 质量问题)

熔模精密铸造型壳制备工艺研究进展

熔模精密铸造型壳制备工艺研究进展发布时间:2023-03-06T08:33:31.534Z 来源:《工程管理前沿》2022年第20期作者:石晓菊[导读] 术语“熔模精密铸造”是指用蜡做成模型石晓菊Shi Xiaoju天津新伟祥工业有限公司天津市 301701Tianjin New Wei San Industry Co., Ltd. Tianjin 301701摘要:术语“熔模精密铸造”是指用蜡做成模型,并在模型上涂覆多层耐火涂料,经过干燥、硬化形成型壳。

然后进入脱蜡釜使型壳内蜡模熔化流出,再经高温烘烤后将金属液浇入型腔中,待冷却后去壳即成为金属零件。

这种方法称为熔模精密铸造。

生产精密铸造模具的过程复杂,主要是在模具设计、射蜡、制壳、浇注、去壳和热处理等领域。

熔模精密铸造技术已经应用于航天、电子、机械、汽车、医疗器材、运动器材、能源和五金等多种领域。

熔模精密铸造技术的主要优点是零件尺寸精度高,毛坯表面平滑细腻,能够制造复杂的小孔和薄壁零件。

主要缺点是控制过程需精准、耗时且控制条件相对较多,使用消耗的材料成本较高。

因此,它适用于具有复杂结构、高精度要求或难以进一步加工的零件,例如涡轮传动的叶片。

因此,精确、高精度的铸造工艺对于制造泵、阀门以及生产高质量的铸造形式(如航空航天)至关重要。

制壳是整个工艺中最为重要的环节,在现有工艺中有多种制壳的方法,这些方法对于生产高质量零件至关重要。

Abstract: The term "melt mold precision casting" refers to the model with refractory coating and sand multilayer coating, after being dried, hardened to form a type of shell.Then enter the wax kettle to melt the wax mold in the shell, and then bake at high temperature after the metal liquid into the type chamber, to cool after the shell becomes a metal part.This method is called melt-die precision casting.The process of producing precision casting molds is complex, mainly in the fields of mold design, wax shooting, shell making, pouring, shell removal and heat treatment.Melting mode precision casting technology has been applied in various fields such as aerospace, electronics, machinery, automotive, medical equipment, sports equipment, energy and hardware.The main advantages of melting mold precision casting technology is the high part size precision, smooth and delicate blank surface, can make complex holes and thin-walled parts.The main disadvantage is that the control process needs to be accurate, time-consuming and has relatively many control conditions, and the cost of using materials is high.Therefore, it is suitable for parts with complex structures, high precision requirements, or difficult to further process, such as blades of turbine transmission.Therefore, accurate, high-precision casting processes are essential to manufacturing pumps, valves, and producing high-quality casting forms (such as aerospace).Shell making is the most important link in the whole process. There are many methods of shell making in the existing processes that are crucial for the production of high-quality parts.关键词:熔模精密铸造;型壳制备;工艺研究Key words: investment casting; Shell preparation; Process research引言从20世纪90年代开始,我国的铸造技术开始进入快速发展阶段,国内相关学者在此领域取得了一系列研究成果,大大促进了我国铸造技术的发展,但总体而言,由于多方面因素的影响,铸造技术的研究成果多停留在理论研究层面,在将理论成果转化为生产力方面存在不足。

熔模铸造常见缺陷及防止方法

2合理设计浇冒口,使铸件定向凝固,增

大补缩压头

3适当提高浇注温度和铸型温度

热

裂

裂纹沿晶界

生长,表向有

氧化颜色

1铸型温度低,冷却速度过快

2型壳退让性差,阻碍收缩

3铸件结构不和理,壁厚相差悬殊,过 渡突变,应力过大

4浇注补缩系统设计不合理,造成铸件 局部过热或收缩受阻

1提高铸型温度,减缓铸件冷却速度

2改进压型设计增加起模装置注意起模操作

3熔模存放状态合理或采用存放胎具

4控制熔模存放温度

5合理按排生产,缩短熔模存放时间

6改用收缩率小的模料

芯

蜡

1模料收缩率较大

2制模时型芯温度和模料温度均偏低

3型面结构有大面积光滑表面

4型芯表面有油污

1选用收缩率小的模料

2压制熔模前将型芯加热至30~50C,或提高模

2在面层涂料与熔模表面之间常有盐类和水分

干燥后,再进行化学硬化

浓集,导致硬化不良,脱蜡时型壳内表面松

4表面层的化学硬化要充分

疤

散并出现突起和凹坑,形似橘皮状

型

1涂料撒砂后,表面有浮砂

1表面层撒砂要干燥,无粉尘,水分小

壳

2表面层撒砂的粒度过细,砂中粉尘过多或砂

2表面层撒砂粒度不要太细,并防止浮砂堆积

分

粘

砂

铸件表面有 粘砂层,经喷 砂后显不'有 凸起的毛刺 或凹坑

1面层用的耐火粉料和撒砂料杂质含量 过高

2制壳耐火材料或粘结剂选用不当

3浇注温度过高

4浇注系统设计不和理,造成型壳局部 过热

1降低涂料中粉料和撒砂料中的杂质含量

2选用适当的耐火材料和粘结剂

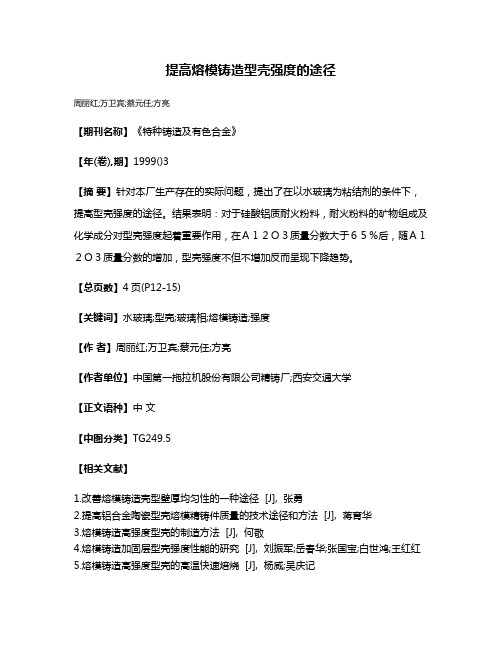

提高熔模铸造型壳强度的途径

提高熔模铸造型壳强度的途径

周丽红;万卫宾;蔡元任;方亮

【期刊名称】《特种铸造及有色合金》

【年(卷),期】1999()3

【摘要】针对本厂生产存在的实际问题,提出了在以水玻璃为粘结剂的条件下,提高型壳强度的途径。

结果表明:对于硅酸铝质耐火粉料,耐火粉料的矿物组成及化学成分对型壳强度起着重要作用,在Al2O3质量分数大于65%后,随Al2O3质量分数的增加,型壳强度不但不增加反而呈现下降趋势。

【总页数】4页(P12-15)

【关键词】水玻璃;型壳;玻璃相;熔模铸造;强度

【作者】周丽红;万卫宾;蔡元任;方亮

【作者单位】中国第一拖拉机股份有限公司精铸厂;西安交通大学

【正文语种】中文

【中图分类】TG249.5

【相关文献】

1.改善熔模铸造壳型壁厚均匀性的一种途径 [J], 张勇

2.提高铝合金陶瓷型壳熔模精铸件质量的技术途径和方法 [J], 蒋育华

3.熔模铸造高强度型壳的制造方法 [J], 何敬

4.熔模铸造加固层型壳强度性能的研究 [J], 刘振军;岳春华;张国宝;白世鸿;王红红

5.熔模铸造高强度型壳的高温快速焙烧 [J], 杨威;吴庆记

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔模铸造型壳强度与硬化工艺改进

作者:东风汽车公司精密铸造厂李海树

摘要:通过对型壳强度性能的要求与不同硬化剂的分析,在粘结剂和耐火材料不变的情况下,应用氯化铵与结晶氯化铝混合硬化工艺,取得较好的经济效果。

关键词:熔模铸造型壳强度硬化剂

制造型壳是熔模铸造工艺中的一个关键工序,它不仅决定着铸件的尺寸精度和表面粗糙度,而且直接影响铸件的制造成本和生产效率。

多年的实践证明,由于型壳残留强度大,给铸件清砂与碱煮工序带来困难,我厂每年碱煮工序消耗蒸气4 688.6 t(费用达25.79万元),烧碱26.8 t(费用达9.28万元),制壳工序消耗结晶氯化铝162.14 t(费用达42.16万元),占用了大量的生产资金。

因此,对影响型壳强度性能的结晶氯化铝硬化工艺进行了改进,应用氯化铵与结晶氯化铝混合硬化工艺,并取得较好的经济效果。

1型壳强度与硬化剂的关系分析

从制壳、浇注到清理的不同工艺阶段,型壳有三种不同的强度指标,即常温强度、高温强度和残留强度。

三种强度之间有一定的关系,但形成机制和影响因素不完全相同。

例如:若常温强度不足,在制壳过程中易掉件,在脱蜡过程中易变形或破裂;若高温强度不足,在焙烧和浇注过程中会发生型壳变形和跑火(漏钢);若残留强度过高,直接影响型壳的脱壳性和铸件清砂的难易程度。

如何调整型壳三种强度间的关系,使其具有高的常温强度、足够的高温强度和尽可能低的残留强度是我们所希望的。

根据制壳工艺的现状,在粘结剂和耐火材料不变的情况下,对常用硬化剂的分析与改进十分必要。

1.1氯化铵硬化剂的特点分析

氯化铵作为水玻璃型壳的硬化剂,其硬化反应式如下:

2NH4Cl+Na2O.mSiO2.nH2O→

mSiO2.(n-1)H2O+2NaCl+2NH3↑+2H2O

反应结果生成的SiO2胶体将型壳中的石英粉和砂粒牢固地粘结在一起,使型壳获得强度。

氯化铵是应用最早的水玻璃型壳硬化剂,其主要优点是扩散硬化速度快,制壳周期短,型壳残留强度低,脱壳性好。

同结晶氯化铝硬化剂相比,型壳高温强度差,存放期间容易生茸毛,硬化反应时析出氨气污染空气,劳动条件差,设备腐蚀比较严重。

1.2结晶氯化铝硬化剂的特点分析

结晶氯化铝作为水玻璃型壳的硬化剂,在硬化过程中,氯化铝与水玻璃是相互中

和、相互促进水解的过程;在此过程中,水玻璃的pH值下降、稳定性降低而析出硅凝胶。

同时,由于水玻璃的作用,使氯化铝的pH值升高,并经水解、聚合系列反应析出Al(OH)3凝胶,形成硅胶与铝胶共凝物,故结晶氯化铝型壳的强度较高。

其反应式如下

3(Na2O.mSiO2.nH2O)+2AlCl3→

3mSiO2.(n-1)H2O+2Al(OH)3+6NaCl

结晶氯化铝用于水玻璃型壳的硬化剂,其主要优点是型壳有较高的高温强度和抗热变形能力,其热震稳定性优于氯化铵型壳;经充分时效存放的型壳,其常温强度也很高;硬化时无有害气体析出,不污染空气;硬化工艺控制容易,性能稳定。

其主要缺点是硬化速度慢,硬化后需较长时间存放;型壳残留强度较高,脱壳性能差。

综合上述对氯化铵硬化剂与结晶氯化铝硬化剂的分析结果,其对型壳强度的影响各有不同。

若将两种硬化剂按一定比例混合,配成混合硬化剂,就可以发挥两者的优点,克服缺点。

2混合硬化的研制与应用

氯化铵与结晶氯化铝混合在一起作硬化剂,形成一种NH4Cl-AlCl3络合物,硬化过程中产生的氨气与氯化铝反应产生氯化铵,氨气又回溶到硬化剂中,既消除了氨味,又保持了硬化剂成分。

在保证硬化剂所需Cl-浓度一定量的条件下,将两种单一硬化剂的最高质量分数(氯化铵20%和结晶氯化铝30%)以递减2%和3%的浓度级差反向搭配混合,以无氨气析出及单一硬化剂的使用经验,确定氯化铵的质量分数为8%~10%,结晶氯化铝的质量分数为20%~24%,并制定了工艺试验方案。

2.1混合硬化剂制壳工艺

(1) 涂料配制与涂料粘度按CICBA/B02.07-1998《涂料配制》的规定要求执行,涂料粘度取工艺规定上限。

(2) 制壳撒砂规格和操作方法按CICBA/B02.08-1998《制壳》的规定要求执行。

(3) 制壳的硬化与干燥按表1的规定要求执行。

表1硬化干燥工艺参数

按上述制壳工艺,选用4种精铸件,进行了4轮手工制壳工艺试验,制壳742组,浇注钢水81.2 t。

第一轮(1998年3月):试验4种铸件共162组,浇注跑火19组,跑火率11.73%。

(1) 工艺参数:w(AlCl3.6H2O)=18.9%~21.1%,w(NH4Cl)=9.65%~10.23%,密度为1.13~1.15 g/cm3,pH值为2.0。

硬化时间9 min,风干时间25~30 min。

(2) 分析:型壳跑火的主要原因是混合硬化剂中AlCl3.6H2O质量分数偏低,型壳高温强度不足。

(3) 结果:型壳残留强度低,清砂效果好,两种铸件可取消碱煮工序。

有两种铸件碱煮时间缩短为12~18 h。

第二轮(1998年3~4月):试验4种铸件共132组,浇注无跑火。

(1) 工艺参数:w(AlCl3.6H2O)=23.65%~23.80%,w(NH4Cl)=9.00%~9.24%,密度为1.17~1.18 g/cm3,pH值为2.0。

其他同第一轮工艺参数。

(2) 分析:调整了混合硬化剂,AlCl3.6H2O的质量分数达到了试验方案的要求,型壳高温强度高于第一轮,型壳质量稳定。

(3) 结果:型壳残留强度高于第一轮,清砂效果不明显,应调整工艺参数,降低残留强度。

第三轮(1998年4月):试验3种铸件共219组,浇注跑火8组,跑火率3.65%。

(1) 工艺参数:w(AlCl3.6H2O)=23.6%~23.8%,w(NH4Cl)=9.0%~9.2%,密度为1.16~1.17 g/cm3,pH值为2.0。

第二层涂料改为表层(石英质)涂料,其他同第一轮工艺参数。

(2) 分析:为降低型壳残留强度,在其他工艺不变的情况下,将第二层(加固层涂料)改为石英质涂料,型壳高温强度有所下降,出现跑火现象。

(3) 结果:型壳残留强度低于第二轮,清砂效果有所提高,但有一种铸件的铸孔还需煮碱,需进一步降低残留强度。

第四轮(1998年4月):试验2种(带孔)铸件共229组,浇注跑火10组,跑火率4.36%。

(1) 工艺参数:w(AlCl3.6H2O)=23.7%~23.8%,w(NH4Cl)=9.05%~9.10%,密度为1.16~1.17 g/cm3,pH值为2.0。

第二、三层涂料改为石英质涂料,其他同第一轮工艺参数。

(2) 分析:为取消部分带孔铸件的碱煮和缩短碱煮时间,前三层涂料与撒砂改为石英质耐火材料,通过石英在573 ℃时的相变降低型壳残留强度,后三层为高

铝质耐火涂料保证了型壳有足够的高温强度。

对于4.36%的跑火率,调整涂料层次后已完全解决。

(3) 结果:调整后的工艺参数,满足了型壳三种强度之间的相互关系,有的铸件取销了碱煮工序,有的铸件碱煮时间由原来的36 h缩短为12 h。

综上述试验结果,手工制壳1998年5月3日转入批量生产,制壳线从1998年8月8日部分转入批量生产。

转产后的型壳质量稳定,清砂效果良好,硬化剂的成分稳定,其含量下降缓慢,具有良好的经济效益。

3经济分析与结论

(1) 缩短硬化(干燥)时间,提高生产效率1.72倍。

(2) 部分铸件(9种共484.87 t)取消碱煮和部分铸件(10种共417.29 t)缩短碱煮时间,降低生产成本。

(3) 减少蒸气和原材料消耗,节约生产资金38.3万元。

(end)。