过盈配合压配力计算方法

过盈配合压入力计算

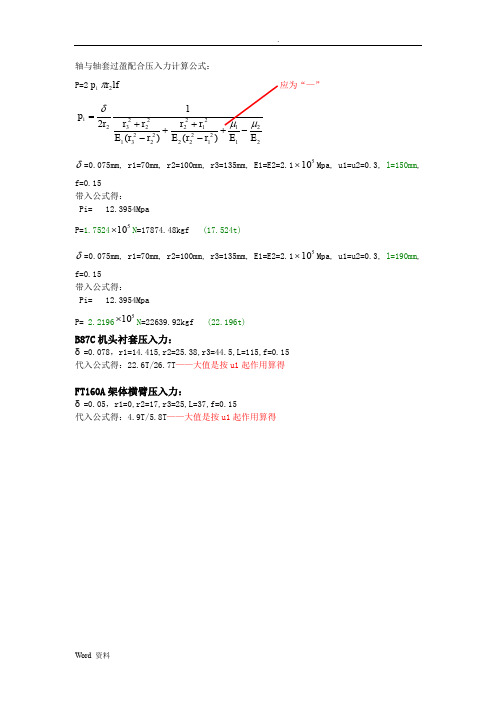

轴与轴套过盈配合压入力计算公式:P=2i p lf r 2π 应为“—”22112122221222223122232)()(12E E r r E r r r r E r r r p i μμδ-+-++-+=δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=150mm ,f=0.15带入公式得:Pi= 12.3954MpaP=1.7524510⨯N =17874.48kgf (17.524t)δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=190mm ,f=0.15带入公式得:Pi= 12.3954MpaP= 2.2196510⨯N =22639.92kgf (22.196t)B87C 机头衬套压入力:δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得FT160A 架体横臂压入力:δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15代入公式得:4.9T/5.8T ——大值是按u1起作用算得过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证Mf≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢0.11 0.08钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁 0.12~0.15 0.05~0.10 钢—铸铁 油压扩孔,压力油为矿物油0.1铸铁—铸钢 0.15~0..25 0.15~0.10 钢—铝镁合金 无润滑 0.10~0.153) 承受轴向力F 和转矩T 的联合作用 此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P 时的过盈量为Δ=pd(C 1/E 1+C 2/E 2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p ——配合W 问的任向活力,由式(7~8)~(7~10)计算;MPa ; d ——配合的公称直径,mm ;E 1、E 2——分别为被包容件与包容件材料的弹性模量,MPa ; C 1——被包容件的刚性系数C 2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图:变轴向力的过盈联接图:受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f =πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f =πdlpf·d/2因需保证Mf≥T.故得[7-9]①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表:摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢0.11 0.08钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁 0.12~0.15 0.05~0.10 钢—铸铁 油压扩孔,压力油为矿物油0.1铸铁—铸钢 0.15~0..25 0.15~0.10 钢—铝镁合金 无润滑 0.10~0.153) 承受轴向力F 和转矩T 的联合作用 此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P 时的过盈量为Δ=pd(C 1/E 1+C 2/E 2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p ——配合W 问的任向活力,由式(7~8)~(7~10)计算;MPa ; d ——配合的公称直径,mm ;E 1、E 2——分别为被包容件与包容件材料的弹性模量,MPa ; C 1——被包容件的刚性系数C 2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式分解

过盈量与装配力计算公式分解过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F 当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T 当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证Mf≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢0.11 0.08钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁 0.12~0.15 0.05~0.10 钢—铸铁 油压扩孔,压力油为矿物油0.1铸铁—铸钢 0.15~0..25 0.15~0.10 钢—铝镁合金 无润滑 0.10~0.153) 承受轴向力F 和转矩T 的联合作用 此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P 时的过盈量为Δ=pd(C 1/E 1+C 2/E 2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p ——配合W 问的任向活力,由式(7~8)~(7~10)计算;MPa ; d ——配合的公称直径,mm ;E 1、E 2——分别为被包容件与包容件材料的弹性模量,MPa ; C 1——被包容件的刚性系数C 2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf≥F,故因需保证Ff[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M应大于或等于转矩T。

f设配合面上的摩擦系数为f ① ,配合尺寸同前,则M f =πdlpf·d/2因需保证M f ≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f 表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f 值压 入 法 胀 缩 法联接零件材料 无润滑时f 有润滑时f 联接零件材料结合方式,润滑 f钢—铸钢 0.11 0.08 钢—钢油压扩孔,压力油为矿物油 0.125钢—结构钢 0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢 0.11 0.08 在电炉中加热包容件至300℃0.14钢—青铜 0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁 0.12~0.15 0.05~0.10 钢—铸铁 油压扩孔,压力油为矿物油0.1铸铁—铸钢 0.15~0..25 0.15~0.10 钢—铝镁合金 无润滑 0.10~0.153) 承受轴向力F 和转矩T 的联合作用 此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(7~8)~(7~10)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

组件产品过盈配合分析讲解

? 过盈配合理论压入力的计算 :F=Pfmax∏dfLfμ ? 式中 F——压入力(N) ? Pfmax——结合表面承受的最大单位压力( N/m㎡) ? df——结合直径( mm) Lf——结合长度( mm) ? μ——结合表面磨擦系数 (0.07-0.15)

? 实际有效配合长度 Lf=2.68 δmax ——最大过盈量

δmax=0.017

? δmin——最小过盈量 δmin=0.004 ? μ——结合表面磨擦系数 (0.10-0.20) 钢—软钢 ? Ca=2.2868 Ci=1.68 ? 理论最大压入力 :Fmax=721.27N ( μ=0.10)

或前盖外径增加容屑槽) 实际事例:0040047、0280009止口件外径设计环

形槽 内孔锥度不良 顺锥度:适当减小有效配合长度,增加前盖压入端

倒角长度 倒锥度:适当增大前盖外径尺寸以增加有效过盈量

实际计算事例:( 0040022插芯压制)

? 压块按XT-0040022-01-02(1.2 版)加工检测合格 ,与插芯

前盖外径¢2.932(+0.003^-0) 的配合 压制类 组件

以下资料中:D—孔径尺寸 d—轴径尺寸

δ(过盈量大小)=d(轴径实际尺寸)-D(孔 径实际尺寸)

δmax=dmax-Dmin δmin=dmin-Dmax

影响组件压入力的主要因素

? 有效配合长度——Lf

孔深尺寸减去孔口及轴配合端倒角长度 Lf↑ F ↑

影响组件压入力的主要因素

? 配合零部件形位公差(重点是压块内孔) ? 圆度/圆柱度

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f =πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f =πdlpf·d/2因需保证Mf≥T.故得[7-9]①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值0.15 0.20 0.03 0.060.12 0.15 0.05 0.100.15 0..25 0.150.100.100.153)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(78(710)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈配合压入力计算

δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15

代入公式得:22.6T/26.7T——大值是按u1起作用算得

FT160A架体横臂压入力:

δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15

代入公式得:4.9T/5.8T——大值是按u1起作用算得

图: 圆柱面过盈联接

显然,上面求出的Δmin只有在采用胀缩法装配不致擦去或压平配合表面微观不平度的峰尖时才是合效的。所以用胀缩法装配时,最小有效过盈量δmin=Δmin但当采用压入法装配时;配合表面的微观峰尖将被擦去或压平一部分(下图),此时接式(7-11)求出的Δmin值即为理论值应再增加被擦去部分2μ,故计算公式为

胀 缩 法

联接零件材料

无润滑时f

有润滑时f

联接零件材料

结合方式,润滑

f

钢—铸钢

0.11

0.08

钢—钢

油压扩孔,压力油为矿物油

0.125

钢—结构钢

0.10

0.07

油压扩孔,压力油为甘油,结合面排油干净

0.18

钢—优质结构钢

0.11

0.08

在电炉中加热包容件至300℃ Nhomakorabea0.14

钢—青铜

0.150.20

0.030.06

C1——被包容件的刚性系数

C2——包容件的刚性系数

d1、d2——分别为被包容件的内径和包容件的外径,mm;

μ1、μ2——分别为被包容件与包容件材料的泊松比。对于钢,μ=0.3;对于铸铁,μ=0.25。

当传递的载荷一定时,配合长度l越短,所需的径向压力p就越大。当P增大时,所需的过盈量也随之增大。因此,为了避免在载荷一定时需用较大的过盈量而增加装配时的困难,配合长度不宜过短,一般推荐采用 l≈0.9d。但应注意,由于配合面上的应力分布不均匀,当l>0.8d时,即应考虑两端应力集中的影响,并从结构上采取降低应力集中的措施。

过盈配合压配力计算方法

还应指出的是:实践证明,不平度较 小的两表面相配合时贴合的情况较 好,从而可提高联接的紧固性。

3. 过盈联接的强度计算

前已指出,过盈联接的强度包 括两个方面,即联接的强度及联接零 件本身的强度。由于按照上述方法选 出的标准过盈配合已能产生所采的径 向压力,即已能保证联接的强度,所 以下面只讨论联接零件本身的强度问 题。

式中:δmax——所选得的标准配合在 装配前的最大过盈量,μm;

Δ0——装配时为了避免配 合面互相擦伤所需的最小间隙。通常 采用同样公称直径的

间隙配合 H7/g6的最小间隙,μm,或从手册中 查取;

α1、α2——分别为被包 容件及包容件材料的线膨胀系数,查 有关手册;

℃。

t0——装配环境的温度,

6. 包容件外径胀大量及被包 容件内径缩小量(一般只需计算其最 大绝对值)

图:

压入法装配时配合表面擦去 部分示意图

式中:u——装配时留图所示可配合表

面上微观峰尖被擦去部分的高度之 和,取其为 0.4(RZ1+RZ2),μm;

RZ1、RZ2——分别为被包容 件及包容件配合表面上微观不平度的 十点高度,μm,其值随表面粗糙度而 异,见表7—6

表: 加工方法、表面粗糙度及表面微 观不平度十点高度RZ

设配合面上的摩擦系数为f① , 配合尺寸同前,则

因需保证Mf≥T.故得

[7-9]

Mf = π dlpf ·d/2

① 实际上,周向摩擦系数系与轴向摩 擦系数有差异,现为简化.取两者近 似相等.均以f表示。

配合面间摩擦系数的大小与配 合面的状态、材料及润滑情况等因素 有关,应由实验测定。表7-5给出了 几种情况下摩擦系数值,以供计算时 参考。

加工方法

精车或精镗,中等磨 铰,静磨,刮(每

过盈配合压入力计算公式

过盈配合压入力计算公式

过盈配合压入力计算公式主要有两种:公式一适用于轴与孔的过盈配合,公式二适用于轴与轴的过盈配合。

公式一(轴与孔的过盈配合):

F = Fm + Fs + Fc

其中,

Fm为摩擦力,由公式Fm = μ * Fn计算得出,其中μ为摩擦系数,Fn为法向力;

Fs为弹性变形力,由公式Fs = E * δ计算得出,其中E为材料的弹性模量,δ为弹性变形量;

Fc为压入力,由公式Fc = K * δ计算得出,其中K为配合测量中的压入系数,δ为压入量。

公式二(轴与轴的过盈配合):

1

F = Fm + Fs + Fa

其中,

Fm为摩擦力,由公式Fm = μ * Fn计算得出,其中μ为摩擦系数,Fn为法向力;

Fs为弹性变形力,由公式Fs = E * δ计算得出,其中E为材料的弹性模量,δ为弹性变形量;

Fa为紧配力,由公式Fa = P / A计算得出,其中P为紧配载荷,A 为配合的有效面积。

以上是常见的过盈配合压入力计算公式,具体的计算方法需要结合具体的配合参数和材料性质,以及实际情况进行计算。

2。

过盈量与装配力计算公式

过盈量与装配力计算公式The final revision was on November 23, 2020过盈联接1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证F f≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M f应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证M f≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢钢—钢油压扩孔,压力油为矿物油钢—结构钢油压扩孔,压力油为甘油,结合面排油干净钢—优质结构钢在电炉中加热包容件至300℃钢—青铜在电炉中加热包容件至300℃以后,结合面脱脂钢—铸铁钢—铸铁油压扩孔,压力油为矿物油铸铁—铸钢0..25 钢—铝镁合金无润滑3)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(78)(710)计算;MPa; d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式.

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则Ff =πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f① ,配合尺寸同前,则Mf =πdlpf·d/2因需保证Mf≥T.故得[7-9]①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f 有润滑时f 联接零件材料结合方式,润滑f钢—铸钢0.11 0.08 钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08 在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁0.12~0.15 0.05~0.10 钢—铸铁油压扩孔,压力油为矿物油0.1铸铁—铸钢0.15~0..25 0.15~0.10 钢—铝镁合金无润滑0.10~0.153)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 ∏时的过盈量为Δ=πδ(X1/E1+X2/E2 ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:π配合Ω问的任向活力,由式(7~8)~(7~10)计算;M∏α; δ配合的公称直径,μμ; E1、E2 分别为被包容件与包容件材料的弹性模量,M∏α;X1 被包容件的刚性系数X2 包容件的刚性系数δ1、δ2 分别为被包容件的内径和包容件的外径,μμ; μ1、μ2 分别为被包容件与包容件材料的泊松比。

过盈配合压入力计算

轴与轴套过盈配合压入力计算公式:P=2i p lf r 2π 应为“—”22112122221222223122232)()(12E E r r E r r r r E r r r p i μμδ-+-++-+=δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=150mm ,f=0.15带入公式得:Pi= 12.3954MpaP=1.7524510⨯N =17874.48kgf (17.524t)δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=190mm ,f=0.15带入公式得:Pi= 12.3954MpaP= 2.2196510⨯N =22639.92kgf (22.196t)B87C 机头衬套压入力:δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得FT160A 架体横臂压入力:δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15代入公式得:4.9T/5.8T ——大值是按u1起作用算得过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证F f≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M f应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证M f≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f 有润滑时f联接零件材料结合方式,润滑 f钢—铸钢0.11 0.08钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08在电炉中加热包容件至300℃0.14钢—青铜0.150.20 0.030.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁0.120.15 0.050.10 钢—铸铁油压扩孔,压力油为矿物油0.1铸铁—铸钢0.150..25 0.150.10钢—铝镁合金无润滑0.100.153)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(78)(710)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式

过盈量与装配力计算公式-CAL-FENGHAI.-(YICAI)-Company One1过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证F f≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M f应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证M f≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢钢—钢油压扩孔,压力油为矿物油钢—结构钢油压扩孔,压力油为甘油,结合面排油干净钢—优质结构钢在电炉中加热包容件至300℃钢—青铜在电炉中加热包容件至300℃以后,结合面脱脂钢—铸铁钢—铸铁油压扩孔,压力油为矿物油铸铁—铸钢0..25 钢—铝镁合金无润滑3)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(78)(710)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证F f ≥F ,故[7-8]2)传递转矩T 当联接传递转矩T 时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P 时,在转矩T 的作用下,配合面间所能产生的摩擦阻力矩M f 应大于或等于转矩T 。

设配合面上的摩擦系数为f ① ,配合尺寸同前,则M f =πdlpf·d/2因需保证M f ≥T .故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f 表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f 值压 入 法胀 缩 法 联接零件材料无润滑时f 有润滑时f 联接零件材料 结合方式,润滑f 钢—铸钢 钢—钢油压扩孔,压力油为矿物油 钢—结构钢 油压扩孔,压力油为甘油,结合面排油干净钢—优质结构钢 在电炉中加热包容件至300℃钢—青铜 在电炉中加热包容件至300℃以后,结合面脱脂 钢—铸铁 钢—铸铁油压扩孔,压力油为矿物油铸铁—铸钢0..25钢—铝镁合无润滑金3)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(78)(710)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈配合所需压装力的计算

压装力max 压装力min

F1 F max pmax( dL)

F2

F min p min( dL)

101985.3195

10198.53195 0 0

轴向摩擦 N力 kg N kg

1MPa=10kg/ cm2 =100N/100 mm2=1N/m m2

C1 C2 E1 E2

0.00006934

最大压力【压强 】

pmax

最小压力【压强

】 计算结果

pmin

p max

max d (C1 C2) 103 5.448101368

Mpa

E1 E2

p min

min d (C1 C2) 103

0

Mpa

E1 E2

N/mm2 N/mm2

结合面正压力

p max( dL) 566585.1084 N

备注

计算参数

简化系数

简化系数 计算参数

中间参数

(d1/ d)2

C1

C1

1 (d1 / d )2 1 (d1 / d )2

v1

8.249411765

(d / d 2)2

0.5184

C2

C2

1 (d / d 2)2 1 (d / d 2)2

v2

3.50

C1/E1 C2/E2

0.00003750 0.00003184

序 号

名称

圆柱体过盈结合面压装力计算公式及用法【2014.8.3】

代号

公式

计算结果

单位

备注

序 号

名称

压装力max

压装力min

代号

公式

F max p max( dL) F min p min( dL)

过盈连接压装力计算 目前为止最好用

简化系数

L μ

δmax v2

(d1/ d)2

C1 =

1+ 1-

(d1 / (d1 /

d )2 d )2

-

v1

184 0.18 0.068

68 0 0 160 180 250 220000 110000 0.28 0.35 0.79

mm

mm μm mm μm mm mm mm N/mm2 N/mm2

计算参数

简化系数

简化系数 计算参数

中间参数

(d1/ d)2

C1 (d / d 2)2

C1 =

1+ 1-

(d1 / (d1 /

d )2 d )2

-

v1

C2

1+ (d / d 2)2 C2 = 1- (d / d 2)2 + v2

C1/E1 C2/E2

8.249411765 0.5184

3.50

0.00003750 0.00003184

C1 + C2 E1 E2

0.00006934

最大压力【压强 】

pmax

最小压力【压强

】 计算结果

pmin

p max =

d max d (C1 + C2) *103

5.448101368

Mpa

E1 E2

p min =

d min d (C1 + C2) *103

0

Mpa

E1 E2

N/mm2 N/mm2

结合面正压力

p max(pdL) 566585.1084 N

压装力max 压装力min

F1

F max = pmax(pdL)m

101985.3195

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图:

压入法装配时配合表面擦去 部分示意图

式中:u——装配时留图所示可配合表

面上微观峰尖被擦去部分的高度之 和,取其为 0.4(RZ1+RZ2),μm;

RZ1、RZ2——分别为被包容 件及包容件配合表面上微观不平度的 十点高度,μm,其值随表面粗糙度而 异,见表7—6

表: 加工方法、表面粗糙度及表面微 观不平度十点高度RZ

过盈联接零件本身的强度,可 按材料力学中阐明的厚壁圆筒强度计 算方法进行校核。当压力p一定时,联 接零件中的应力大小及分布情况见图7 -26。首先按所选的标准过盈配合种 类查算出最大过盈量δmax(采用压入 法装配时应减掉被擦去的部分2u).

再求出最大径向压力pmax,即

然后根据pmax来校核联接零件本身的强

当零件材料为塑性材料时.则 应按第三强度理论(s1-s3≤sS)检验 其承受最大应力的表层是否处于弹性 变形范围内,设ss1、ss2分别为被包容 件及包容件材料的屈服极限.则由图7 -26可知.不出现塑性变形的检验公 式为: 对被包容件内表层

对包容件内表层

4. 过盈联接最大压入力、压出力 当采用压入法装配并准备拆开

量δmin

根据材料力学有关厚壁圆筒的计算理 论,在径向压力为 P时的过盈量为Δ =pd(C1/E1+C2/E2) ×103,则由上式可 知,过盈联接传递载荷所需的最小过 盈量应为

[7-11]

式中:

p——配合W问的任向活力,由式 (7~8)~(7~10)计算;MPa;

mm;

d——配合的公称直径,

E1、E2——分别为被包容 件与包容件材料的弹性模量,MPa;

还应指出的是:实践证明,不平度较 小的两表面相配合时贴合的情况较 好,从而可提高联接的紧固性。

3. 过盈联接的强度计算

前已指出,过盈联接的强度包 括两个方面,即联接的强度及联接零 件本身的强度。由于按照上述方法选 出的标准过盈配合已能产生所采的径 向压力,即已能保证联接的强度,所 以下面只讨论联接零件本身的强度问 题。

度。 当包容件(被包容件)为脆性材料 时,可按图7-26所示的最大周向拉 (压)应力用第一强度理论进行核核 。由图可见,其主要破坏形式是包容 件内表层断裂。

图7-26: 过盈联接中的应力大小 及分布情况

设分别为被包容件材料的压缩 强度极限及包容件材料的拉伸强度极 限,则强度校核公式为:

对被包容件

对包容件

C1——被包容件的刚性系数

C2——包容件的刚性系数

d1、d2——分别为被包容件的 内径和包容件的外径,mm;

μ1、μ2——分别为被包容件 与包容件材料的泊松比。对于钢,μ =0.3;对于铸铁,μ=0.25。

当传递的载荷一定时,配合长度l越 短,所需的径向压力p就越大。当P增 大时,所需的过盈量也随之增大。因 此,为了避免在载荷一定时需用较大 的过盈量而增加装配时的困难,配合 长度不宜过短,一般推荐采用 l≈ 0.9d。但应注意,由于配合面上的应 力分布不均匀,当l>0.8d时,即应考 虑两端应力集中的影响,并从结构上 采取降低应力集中的措施。

变轴向力的 图:

设配合的公称直径为人配合面间的摩 擦系数为人配合长度为l,则

因需保证Ff≥F,故

[7-8]

Ff = π dlpf

2)传递转矩T 当联接传递转 矩T时,则应保证在此转矩作用下不产 生周向滑移。亦即当径向压力为P时, 在转矩T的作用下,配合面间所能产生 的摩擦阻力矩Mf应大于或等于转矩T。

1. 配合面间所需的径向压力p

过盈联接的配合面间应具有的 径向压力是随着所传递的载荷不同而 异的。

1)传递轴向力F

当联接传递轴

向力F时(图7-20),应保证联接在此

载荷作用下,不产生轴向滑动。亦即

当径向压力为P时,在外载荷F的作用

下,配合面上所能产生的轴向摩擦阻

力F,应大于或等于外载荷F。

图: 过盈联接 受转矩的过盈联接

℃

在电炉中

加热包容

0.15~0.20

0.03~0.0 6

件至300 ℃以后,

结合面脱

脂

油压扩

0.12~0.15

0.05~0.1 0

钢—铸铁

孔,压力 油为矿物

油

0.15~0..25

0.15~0.1 钢—铝镁

0

合金

无润滑

3) 承受轴向力F和转矩T的联合 作用

此时所需的径向压力为

[7-10]

2. 过盈联接的最小有效过盈

当有必要计算过盈联接装配后包容件 外径胀大量及被包容件内径缩小量 时,可按下列公式计算:

包容件外径最大胀大量

被包容件内径最大缩小量 式中各符号的意义同前。

胀缩法 f

0.125

0.18

0.14

0.2

0.1 0.10~0.1

5

钻石刀头镗

研磨,抛光,超精加工等

0.8

0.4

0.2

0.1

0.05

图:

圆柱面过盈联接

显然,上面求出的Δmin只有在 采用胀缩法装配不致擦去或压平配合 表面微观不平度的峰尖时才是合效的 。所以用胀缩法装配时,最小有效过 盈量δmin =Δmin但当采用压入法装配 时;配合表面的微观峰尖将被擦去或 压平一部分(下图),此时接式(7- 11)求出的Δmin值即为理论值应再增 加被擦去部分2μ,故计算公式为

时,为了选择所得压力机的容量,应 将其最大压入力、压出力按下列公式 算出: 最大压入力 Fi=fπdlpmax

最大压出力 F0=(1.3~1.5)Fi=(1.3~1.5)fπdlpmax

5. 包容件加热及被包容件冷却温度

如采用胀缩法装配时,包容件的加热 温度t。或被包容件的冷却温度t; (单位均为℃)可按下式计算:

表: 摩擦系数f值

联接零件材料 钢—铸钢

压入法

胀缩法

无润滑时f

有润滑时 联接零件 结合方

f

材料 式,润滑

油压扩

0.11

ቤተ መጻሕፍቲ ባይዱ0.08

孔,压力 油为矿物

油

钢—钢

钢—结构钢 钢—优质结构钢 钢—青铜 钢—铸铁 铸铁—铸钢

油压扩

孔,压力

0.1

0.07

油为甘 油,结合

面排油干

钢—钢

净 在电炉中

0.11

0.08

加热包容 件至300

式中:δmax——所选得的标准配合在 装配前的最大过盈量,μm;

Δ0——装配时为了避免配 合面互相擦伤所需的最小间隙。通常 采用同样公称直径的

间隙配合 H7/g6的最小间隙,μm,或从手册中 查取;

α1、α2——分别为被包 容件及包容件材料的线膨胀系数,查 有关手册;

℃。

t0——装配环境的温度,

6. 包容件外径胀大量及被包 容件内径缩小量(一般只需计算其最 大绝对值)

加工方法

精车或精镗,中等磨 铰,静磨,刮(每

光,刮(每平方厘米内 平方厘米内有3~5个

有1.5~3个点)

点)

表面粗糙度代号 Rz(μm)

10

6.3

3.2

1.6

注:表面粗糙度代号以Ra表示,自左 至右依次相当于旧国标(GB1031— 68)中的代号▽6—▽14。

设计过盈联接时,如用压入法装配, 应根据求得的最小有效过盈量δmin, 从国家标准中选出一个标准过盈配 合,这个标准过盈配合的最小过盈量 应略大于或等于δmin 。若使用胀缩法 装配时,由于配合表面微观峪关被擦 伤或压平的很少,可以忽略不计,亦 即可求出δmin 后直接选定标准过盈配 合。

设配合面上的摩擦系数为f① , 配合尺寸同前,则

因需保证Mf≥T.故得

[7-9]

Mf = π dlpf ·d/2

① 实际上,周向摩擦系数系与轴向摩 擦系数有差异,现为简化.取两者近 似相等.均以f表示。

配合面间摩擦系数的大小与配 合面的状态、材料及润滑情况等因素 有关,应由实验测定。表7-5给出了 几种情况下摩擦系数值,以供计算时 参考。