弧齿锥齿轮几何参数设计分解

奥利康制锥齿轮设计与加工技术

对锥齿轮,初值选取为 对硬齿面齿轮

(或参考此表)

对软齿面齿轮

对准双曲面齿轮,初值选取为

• 大轮节锥角: 对锥齿轮

对准双曲面齿轮

偏置角

u 为齿数比,E为偏置距。

公司LOGO

二、 奥利康制锥齿轮的几何设计

• 大轮大端节锥距: 对锥齿轮,初值选取为 对准双曲面齿轮,初值选取为

• 大轮齿宽: 对轻载、中载 对重载传动

公司LOGO

一、 概述

5)按齿制 格里森制:简称“格”制,主要为圆弧收缩齿,源自美国格里森公司。 奥利康制:简称“奥”制,主要为摆法线等高齿,源自瑞士奥利康公司。 克林根贝格制:简称“克”制,主要为摆线等高齿,源自克林根贝格公司。

刀盘:克林贝格刀盘为双层刀盘,内外刀不同心,可调。 奥利康刀盘为整体刀盘,内外刀同心,不可调。

连续分度原理

公司LOGO

一、 概述

2)加工优点

节锥与根锥平行,不需刀号修正,刀片规格简化。 加工原理准确,大小轮可用同一产形轮加工,理论上能加工出完全共轭的齿轮副。 连续分度、双面法加工,生产效率高,分度精度好,易于干切削。 粗精切一次完成,工序集中,工件定位精度好。 加工一个齿轮,摇台往复一次,减少了摇台往复运动冲击。 两台机床、两把刀具可加工 一对齿轮,占地面积小,劳动强度低。 在噪声、强度方面也具有一定优势,见表1。

行,当加工大轮和小轮的两个产形轮互为对偶时可以加工出具有线共轭的齿轮副,当 加工大小轮的两个产形轮只有一条相切的公共母线时,可以加工出具有点共轭的齿轮副。

线共轭与点共轭

公司LOGO

一、 概述

3、奥利康制锥齿轮加工特点及优点

1)加工特点 连续分度 粗精切一次完成 双面法加工 刀齿分组 刀盘主轴与工件轴联动 刀齿半径控制齿厚 刀倾修正接触区

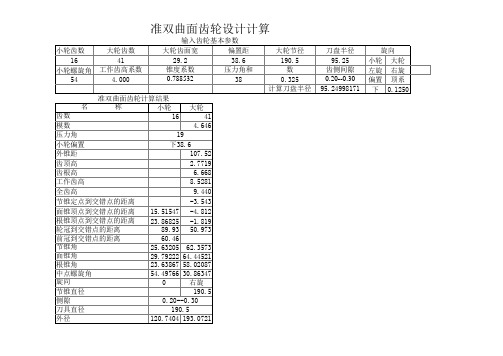

弧齿、零度弧齿锥齿轮计算-任意轴交角

14 齿宽中点螺旋角 15 中点模数 16 中点法向模数 17 中点锥距 18 小端锥距 19 切向变位系数 20 径向变位系数 21 齿顶高 22 齿根高 23 顶隙 24 全齿高 25 工作齿高 26 27 28 齿顶角(不等顶隙) 齿顶角(等顶隙) 齿根角

m em m nm Rm Ri xt x ha hf C

K ψ mn S mn

h am d0

β β

e i

533.4 39.87016633 30.84621438 48.69468613 29.79729163 22.24976736 18.51003688 18.8973945 14.27481083 8.179908056

Pe

se s ne h ne

ht h

θ

a

θ δ δ

f

2.165679711 27.27235224 21.0329108 265.7804032 184.6753387

29 顶锥角(等顶隙) 30 根锥角 31 大端齿顶圆直径 32 小端齿顶圆直径

a

f

d ae d ai

33 冠顶距 34 中点法向齿厚 35 中点法向齿厚半角 36 中点齿厚角系数 37 中点分度圆弦齿厚 38 中点分度圆弦齿高 39 铣刀盘名义直径 40 大端螺旋角 41 小端螺旋角 42 齿距 43 大端分度圆理论弧齿厚 44 大端理论弦齿厚 45 大端理论弦齿高 46 当量齿数 47 48 49 50 51 端面重合度 52 纵向重合度 53 总重合度 54 不根切的许用最大齿根角 55 不产生根切的最少齿数

Zv

at

α

vat

α β

29.69023654 161.6468434 23.95680324 0.418125095 36.92510996 0.644464745 25.43970428 0.4440066

圆锥齿轮参数设计

圆锥齿轮参数设计圆锥齿轮参数设计0.概述锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1.齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK 的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2.锥齿轮大端背锥、当量齿轮及当量齿数(1)背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

弧齿锥齿轮加工原理简明讲义

弧齿锥齿轮加工原理简明讲义

1.弧齿锥齿轮的几何参数

2.加工工艺

设计:根据实际的传动需求和工艺要求,确定弧齿锥齿轮的几何参数和加工方案。

车削:首先,将原材料铸件的外形车削成近似的锥面形状。

然后,使用设备上的特殊刀具,分多次进行精细车削,逐步接近设计要求的锥面形状。

车削过程需要注意锥面的角度和平面度的控制。

齿面磨削:在车削完成后,需要对齿面进行磨削,以提高弧齿锥齿轮的精度和平稳性。

通常使用专用的磨削机床和磨削刀具来完成此过程。

磨削过程需要准确控制磨削刀具和齿轮的位置和相对运动,以确保磨削后的齿面符合设计要求。

齿面淬火:淬火是提高弧齿锥齿轮齿面硬度和耐磨性的重要方法。

在齿面磨削完成后,通过加热和快速冷却的方式,使齿面达到所需的硬度。

淬火后需要进行回火处理,以减轻淬火过程中可能产生的内应力和脆性。

3.加工工艺控制

为了保证弧齿锥齿轮的加工质量和精度,需要进行工艺控制。

主要包括锥面加工角度的控制、齿面加工参数的控制、齿面磨削刀具和设备的选择等。

此外,加工过程中还需进行必要的检测和调整,以确保加工精度的达标。

总之,弧齿锥齿轮的加工原理是通过设计和加工工艺来实现的。

通过准确控制各个环节的参数和工艺操作,可以获得满足设计要求的弧齿锥齿

轮。

加工过程需要注意各个环节的控制和调整,以确保加工质量和精度的达标。

弧齿锥齿轮计算范文

弧齿锥齿轮计算范文1.基本概念:-弧齿锥齿轮:是一种带有锥面的圆锥形齿轮,在用于传动时,锥齿轮的啮合点在轴心线上。

-基本参数:包括齿数、模数、齿顶高系数、齿根高系数等。

-啮合角:两个齿轮齿廓线的交线与轴线间的夹角。

2.弧齿锥齿轮计算的基本公式:-模数m:弧齿锥齿轮齿数与模数的比值。

-齿距p:两个邻齿间的同心圆周弧长。

-齿厚s:齿顶与齿底之间的距离。

-齿顶高h_a:从齿顶到基圆的距离。

-齿根高h_f:从齿底到基圆的距离。

-齿顶宽b:两齿轮在法向上的接触宽度。

-(注:以上参数表示的是单齿齿轮的大小)3.弧齿锥齿轮计算的步骤:a.齿轮参数的确定:确定需求参数,如传递功率、转速比、传动效率、齿轮种类等。

b.模数的选择:应满足传递功率与转速的要求,并考虑加工性与强度。

c.齿数及啮合角的计算:使用基本公式计算齿数和啮合角。

d.齿顶高和齿根高的计算:使用基本公式计算齿顶高和齿根高,考虑强度。

e.齿轮啮合宽度的计算:使用齿顶高和齿根高计算齿轮啮合宽度,与承载能力有关。

f.齿轮等效齿数的计算:计算齿轮的等效齿数,以确定传动比。

g.法向变位系数及挤压系数的计算:根据实际情况计算法向变位系数及挤压系数,控制齿轮传动质量。

h.齿轮加工校核:计算齿轮加工校核参数。

i.绘制齿轮图样:根据以上计算结果,绘制齿轮尺寸图样。

弧齿锥齿轮计算涉及到多个参数和公式的运用,需要根据实际情况进行具体的计算和校核。

以上给出的步骤和基本公式只是一个简单的概述,实际计算中还需要考虑更多的因素,如弯曲应力、接触应力、表面质量等。

因此,在实际应用中,建议根据实际情况进行具体的计算和校核,确保齿轮传动的正常运行。

格里森弧齿锥轮模数系列

格里森弧齿锥轮模数系列格里森弧齿锥轮模数系列的深度评估与应用导言格里森弧齿锥轮模数系列是机械传动领域中的重要概念之一。

在此文章中,我将全面评估这一主题并提供对应的深度和广度的解析。

通过从简到繁的方式,我将为您提供关于格里森弧齿锥轮模数系列的全面认识,帮助您更深入地理解这一概念。

一、什么是格里森弧齿锥轮模数系列?1.1 格里森弧齿锥轮的定义格里森弧齿锥轮是一种用于传动和变速装置的主要元件。

它由圆锥面和特殊的弧齿组成,能够有效地传递转矩和转速。

该设计主要用于高精度和高负载的机械设备中。

1.2 模数系列的定义模数系列是指在格里森弧齿锥轮中可选择的已定义模数的集合。

模数是一种标准化指标,用于表示齿轮的尺寸和参数。

不同的模数可以实现不同的传动结果和性能。

二、格里森弧齿锥轮模数系列的应用2.1 高精度机械传动格里森弧齿锥轮模数系列的应用广泛。

在许多高精度机械传动领域中,如工业机械、航空航天和汽车工业,格里森弧齿锥轮被广泛采用。

其高精度和高负载能力使其成为这些领域中理想的传动装置。

2.2 传动可靠性和效率格里森弧齿锥轮模数系列优于一般锥齿轮传动的关键点在于其弧齿设计和模数选择。

这些特殊的设计和选择确保了传动的可靠性和效率。

相比传统齿轮传动,格里森弧齿锥轮模数系列能提供更好的传动效率和更低的传动损耗。

三、格里森弧齿锥轮模数系列的评估与优势3.1 模数选择的重要性格里森弧齿锥轮模数系列中模数的选择对传动的性能和寿命有重要影响。

适当的模数选择可以提高传动效率、减少噪音和振动,并确保传动的可靠性和寿命。

3.2 格里森弧齿锥轮模数系列的优势格里森弧齿锥轮模数系列具有许多优势。

其弧齿设计使其能够承受高负载和高转速。

模数的标准化选择使其易于计算和选配。

其传动效率相对较高,能够提供稳定的传动性能。

四、个人观点与总结4.1 我对格里森弧齿锥轮模数系列的理解对我而言,格里森弧齿锥轮模数系列是机械传动领域中非常重要的概念之一。

其在高精度机械传动中的应用使其成为我工作中不可或缺的部分。

弧齿锥齿轮几何参数计算

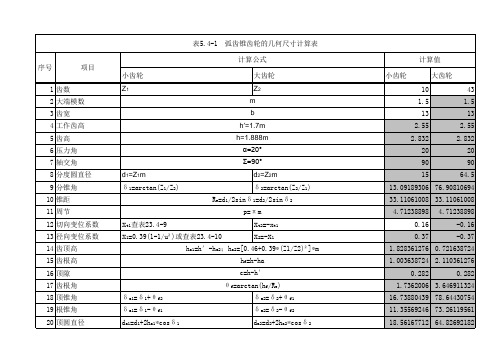

由图5-14和图5-15查得 由图5-16查得 由表5-6和图5-20查得 由表5-7查得 z2=u0z1(圆整) mt=d10/z1 mt=d20/z2

147 0 30 4.9 45

R=0.5d10/sinδ R/mm b/mm β /(0)

1

86.3787702 27 35 25.91363 49

R=0.5d20/sin(Σ -δ 1) 取0.3R和10mt中小者 b=0.25R 见表5-11,保证 ε β ≥1.25, 由图5-22查得

l

名称

弧齿锥齿轮主要参数初算 代号/单位 轴交角 Σ /(°) 齿数比初值 u0 工业用 T1/N*m T2/N*m d10/mm d20/mm z1 z2 工业用 汽车用 Σ ≤ 900 Σ > 900 工业用 汽车用 β ≠00 β =00 mt/mm δ 1/(0) 汽车用 工业用 汽车用 工业用 汽车用

序号 1 2 3 4 5 6 7 8 9 10 11 小齿轮 齿数 大端端面模数 齿宽 齿顶高系数 顶隙系数 法向压力角 工作齿高 轴交角 切向变位系数 螺旋角 螺旋方向 大端分度圆直径 分锥角 大端锥距 大端齿距 大轮齿顶高 小轮齿顶高 齿顶间隙 全齿高 齿根高 齿根角 顶锥角 根锥角 顶圆直径 冠顶距 大端理论弧齿轮

计算公式和说明 u0=i120

算例 90 1 850

大轮转矩 原始参数 小轮大端分度圆直径初值 大轮大端分度圆直径初值 小轮齿数 大轮齿数 大端端面模数 小轮分锥角 大端锥距 齿宽 螺旋角 大齿轮 30 30 4.9 27 0.85 0.188 20 8.33 90 0 0 35 r 147 147 45 45 86.37877019 15.393804 4.165 4.165 0.9212 9.2512 5.0862 5.0862 3.369829131 3.369829131 48.36982913 48.36982913 41.63017087 41.63017087 151.3759322 151.3759322 41.83265417 41.83265417 7.696902001 7.696902001

弧齿锥齿轮的几何尺寸计算表

13.09189306 76.90810694 33.11061008 33.11061008 4.71238898 0.16 0.37 4.71238898 -0.16 -0.37

xt1查表23.4-9 x1=0.39(1-1/u²)或查表23.4-10

xt2=-xt1 x2=-x1

hf=h-ha c=h-h′ θ f=arctan(பைடு நூலகம்f/Re) δ δ

s2=p/2-(ha1-ha2)tanα /cosβ m-xt1m

Smn1=(0.5πcosβm+2x1tanα+xt1)mm ψmn=Smn*cosδ*cos²βm/(mmZ) Kψ mn=1-ψ mn²/6 S′mn=SmnKψmn h′am1=ha1-0.5b*tanθf2+0.25Smn1ψmn1 查表23.4-11 N0=(θ

f1+θf2)sinβm/20

Smn2=πmmcosβm-Smn1

h′am2=ha2-0.5b*tanθf1+0.25Smn2ψmn2

1.472078944 0.525395815 9.262878463 9.262878463

设定值 传动比 4.3 齿顶高系数 顶隙系数 0.85 0.188

da1=d1+2ha1*cosδ

da2=d2+2ha2*cosδ

21 锥点至轮冠距离 22 理论弧齿厚 23 侧隙 24 中点螺旋角 25 齿宽系数 26 中点模数 27 中点法向模数 28 中点法向齿厚 29 中点法向齿厚半角 30 中点齿厚角系数 31 中点分度圆弦齿厚 32 中点分度圆弦齿高 33 刀盘直径 34 刀号

表5.4-1 序号 1 齿数 2 大端模数 3 齿宽 4 工作齿高 5 齿高 6 压力角 7 轴交角 8 分度圆直径 9 分锥角 10 锥距 11 周节 12 切向变位系数 13 径向变位系数 14 齿顶高 15 齿根高 16 顶隙 17 齿根角 18 顶锥角 19 根锥角 20 顶圆直径 δ δ

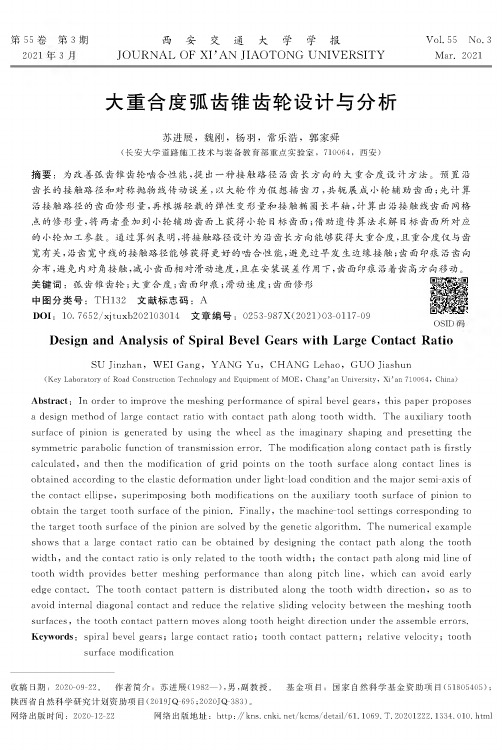

大重合度弧齿锥齿轮设计与分析

第55卷第3期20213Vol.55No.3Mr2021西安交通大学学报JOURNAL OF XI'AN JIAOTONG UNIVERSITY大重合度弧齿锥齿轮设计与分析苏进展,魏刚,杨羽,常乐浩,郭家舜(长安大学道路施工技术与装备教育部重点实验室,710064,西安)摘要:为改善弧齿锥齿轮啮合性能,提出一种接触路径沿齿长方向的大重合度设计方法。

预置沿齿长的接触路径和对称抛物线传动误差,以大轮作为假想插齿刀,共匏展成小轮辅助齿面;先计算沿接触路径的齿面修形量,再根据轻载的弹性变形量和接触椭圆长半轴,计算出沿接触线齿面网格的修形量,将两者叠加到小轮辅助齿面上获得小轮目标齿面;借助遗传算法求解目标齿面所对应的小轮加工参数。

通过算例表明,将接触路径设计为沿齿长方向能够获得大重合度,且重合度仅与齿宽有关,沿齿宽中线的接触路径能够获得更好的啮合性能,避免过早发生边缘接触;齿面印痕沿齿向分布,避免内对角接触,减小齿面相对滑动速度,且在安装误差作用下,齿面印痕沿着齿高方向移动。

关键词:弧齿锥齿轮;大重合度;齿面印痕;滑动速度;齿面修形中图分类号:TH132文献标志码:ADOI:10.7652/xjtuxb202103014文章编号:0253-987X(2021)03-0117-09OSID Design and Analysis of Spiral Bevel Gears with Large Contact RatioSU Jinzhan,WEI Gang,YANG Yu,CHANG Lehao,GUO Jiashun (Key Laboratory of Road Construction Technology and Equipment of MOE,Chang'an University,Xi'an710064,China) Abstract:In order to improve the meshing performance of spiral bevel gears,this paper proposes adesign me#hodoflargecon#ac#ra#io wi#hcon#ac#pa#halong#oo#h wid#h.Theauxiliary#oo#h surfaceofpinionisgenera#ed byusing#he wheel as#he imaginaryshaping and prese ing#he symme#ricparabolicfunc#ionof#ransmissionerror.Themodificaionalongcon#ac#pa#hisfirs#ly calcula#ed,and#hen#he modifica#ionofgridpoin#son#he#oo#hsurfacealongcon#ac#linesis ob#ainedaccording#o#heelas#icdeformaionunderligh#-loadcondi#ionand#hemajorsemi-axisof #hecon#ac#e l ipse,superimposingbo#h modifica#ionson#heauxiliary#oo#hsurfaceofpinion#o ob#ain#he#arge##oo#hsurfaceof#hepinion.Fina l y,#hemachine-#oolse#ingscorresponding#o #he#arge##oo#hsurfaceof#hepinionaresolvedby#hegene#icalgori#hm.Thenumericalexample shows#ha#a large con#ac#ra#io can be ob#ained bydesigning#he con#ac#pa#h along#he#oo#h width,and the contact ratio is only related to the tooth width;the contact path along mid line of #oo#hwid#hprovidesbe#er meshingperformance#hanalongpi#chline,whichcanavoidearly edgecon#ac#.The#oo#hcon#ac#pa#ernisdis#ribu#edalong#he#oo#h wid#hdirec#ion,soas#o avoidin#ernaldiagonalcon#ac#andreduce#herela#iveslidingveloci#ybe#ween#hemeshing#oo#h surfaces,#he#oo#hcon#ac#pa#ernmovesalong#oo#hheigh#direc#ionunder#heassembleerrors.Keywords:spiral bevel gears;large contact ratio;tooth contact pattern;relative velocity;tooth su<facemodification收稿日期:2020-09-22#作者简介:苏进展(1982—),男,副教授。

弧齿锥齿轮的加工调整计算

第二章弧齿锥齿轮的加工调整计算第一节弧齿锥齿轮切齿原理、方法概述弧齿锥齿轮的切齿就是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。

一、弧齿锥齿轮的切齿原理YS2250(Y225)和Y2280等机床是按所谓“假想平顶齿轮”原理考虑的。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图2-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

图2-1图2-2在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动,而刀顶旋转平面则需和被切齿轮的根锥相切,如图2-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜一个大小等于被切齿轮齿根角的角度,这样就产生了刀号修正问题,从而导致被切齿轮的加工调整较为复杂,刀片的规格比较多。

在加工渐缩齿圆弧齿锥齿轮时,都是采用这种切齿原理的。

二、弧齿锥齿轮的切齿方法弧齿锥齿轮的切齿方法分为成形法和展成法两大类。

1.成形法用成形法加工的大齿轮齿形与刀具切削刃的形状一样。

渐开线齿形的曲率和它的基圆大小有关,基圆越大、齿形曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。

而齿轮的基圆大小是由模数m、齿数z和压力角的余弦大小来决定的。

模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿形曲率越小,也就是齿形越接近于直线。

对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿形就更直一些。

)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱小轮齿数(z1齿轮的基圆直径也越大,其齿形接近于直线形,采用成形加工比较方便.当锥齿轮传动比大于2.5,时,大轮就可采用成形加工。

同时,为了保证其正确啮合,相配小轮的齿形应加以相应的修正,用展成法加工,这种切齿方法叫半滚切法或成形法。

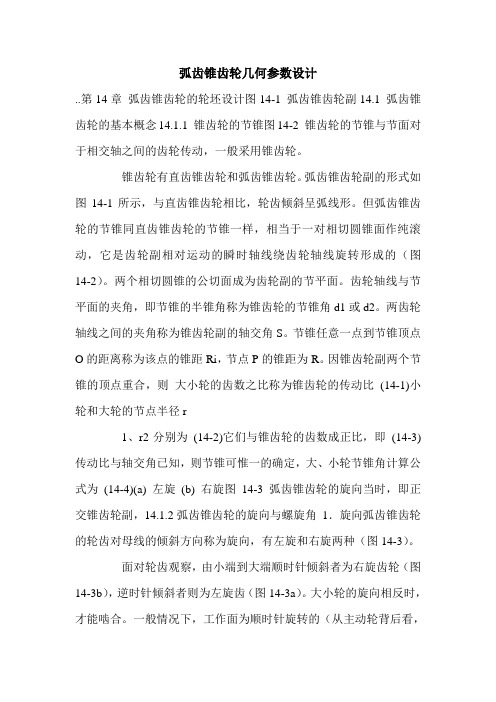

弧齿锥齿轮设计计算

小轮齿数 16 小轮螺旋角 54 大轮齿数 41 工作齿高系数 4.000 输入齿轮基本参数 大轮齿面宽 偏置距 29.2 38.6 锥度系数 压力角和 0.788532 38 大轮节径 刀盘半径 190.5 95.25 大轮齿顶高系数 齿侧间隙 0.325 0.20--0.30 计算刀盘半径 95.24998171 旋向 小轮 大轮 左旋 右旋 偏置 顶系 下 0.1250

19 下38.6 107.52 2.7719 6.668 8.5281 9.440 -3.543 15.51547 -4.812 23.86825 -1.819 89.93 50.973 60.46 25.63205 62.3573 29.79222 64.44521 23.63867 58.02087 54.49766 30.86347 0 右旋 190.5 0.20--0.30 190.5 120.7404 193.0721

名

准双曲面齿轮计算结果 称 小轮 16

大轮 41 4.646

ห้องสมุดไป่ตู้

齿数 模数 压力角 小轮偏置 外锥距 齿顶高 齿根高 工作齿高 全齿高 节锥定点到交错点的距离 面锥顶点到交错点的距离 根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径 侧隙 刀具直径 外径

弧齿锥齿轮几何参数设计.doc

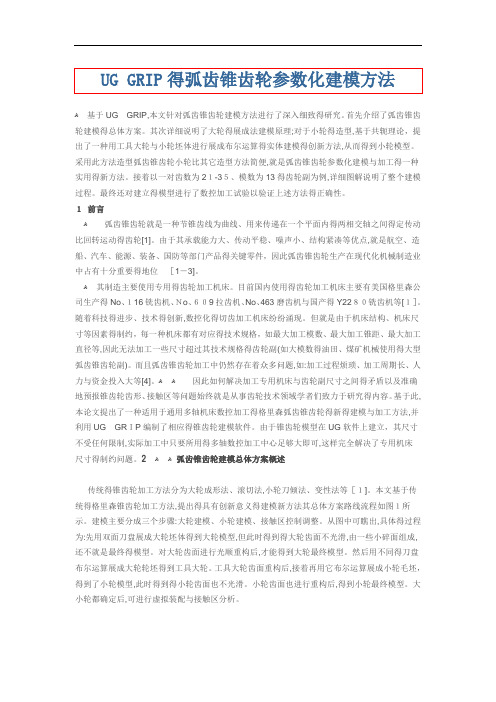

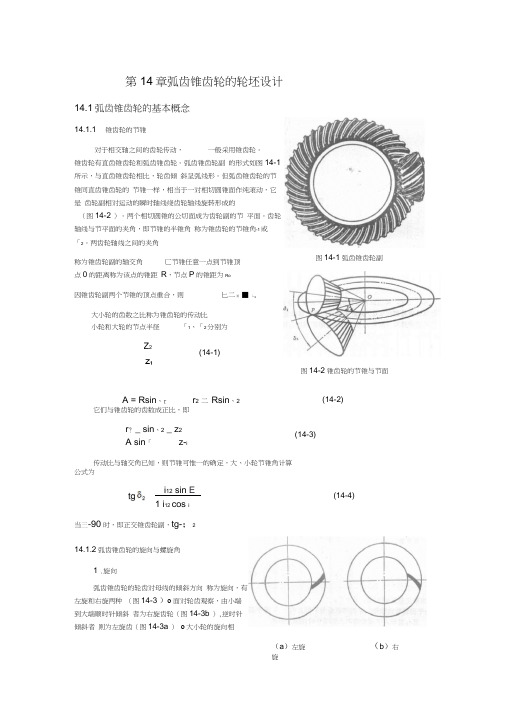

弧齿锥齿轮几何参数设计..第14章弧齿锥齿轮的轮坯设计图14-1 弧齿锥齿轮副14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥图14-2 锥齿轮的节锥与节面对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角d1或d2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角S。

节锥任意一点到节锥顶点O的距离称为该点的锥距Ri,节点P的锥距为R。

因锥齿轮副两个节锥的顶点重合,则大小轮的齿数之比称为锥齿轮的传动比(14-1)小轮和大轮的节点半径r1、r2分别为(14-2)它们与锥齿轮的齿数成正比,即(14-3)传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为(14-4)(a) 左旋(b) 右旋图14-3 弧齿锥齿轮的旋向当时,即正交锥齿轮副,14.1.2弧齿锥齿轮的旋向与螺旋角1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b),逆时针倾斜者则为左旋齿(图14-3a)。

大小轮的旋向相反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

这样可保证大小轮在传动时具有相互推开的轴向力,从而使主被动轮互相推开以避免齿轮承载过热而咬合。

2.螺旋角图14-4 弧齿锥齿轮的齿线与螺旋角弧齿锥齿轮轮齿的倾斜程度由螺旋角bi来衡量。

弧齿锥齿轮纵向齿形为节平面与轮齿面相交的弧线,该弧线称为节线,平面齿轮的节线称为齿线。

全工序法弧齿锥齿轮加工参数计算方法

全工序法弧齿锥齿轮加工参数计算方法在机械制造领域,齿轮是一种非常常见的零部件,广泛应用于各种机械传动系统中。

在齿轮中,弧齿锥齿轮因其结构特点和使用场合的不同而显得尤为重要。

全工序法弧齿锥齿轮是一种加工工艺较为复杂的齿轮类型,需要考虑多个参数才能获得最佳的加工效果。

我们来了解一下什么是全工序法弧齿锥齿轮。

全工序法是指在一台机床上完成齿轮的所有加工工序,包括铣齿、车齿、滚挤等。

相较于分工序法,全工序法能够保证齿轮的几何精度和表面粗糙度,并且能够提高生产效率,因此在实际应用中得到广泛的应用。

而弧齿锥齿轮是一种齿轮的结构形式,其齿廓呈弧形。

在加工过程中,需要考虑齿轮的模数、螺旋角、齿顶间隙等参数,以确保加工出理想的弧齿锥齿轮。

在进行全工序法弧齿锥齿轮加工参数计算时,首先要确定齿轮的模数。

模数是描述齿轮齿形和尺寸的重要参数,一般根据传动比、齿数和中心距来确定。

模数的选择直接影响到齿轮的传动性能和加工成本,因此需要根据具体的使用要求来确定模数值。

要考虑弧齿锥齿轮的螺旋角。

螺旋角是指齿轮轴线上齿顶锥面与轴线的夹角,是描述螺旋齿轮齿形的重要参数。

在全工序法弧齿锥齿轮的加工过程中,螺旋角的选择直接影响到齿轮的传动效果和噪音水平。

通常情况下,螺旋角的选择要根据齿轮的使用环境和传动要求来确定,以获得最佳的传动性能。

齿顶间隙也是全工序法弧齿锥齿轮加工过程中需要考虑的重要参数之一。

齿顶间隙是指齿轮齿顶与对齿轮啮合的齿条或齿轮齿顶之间的间隙,是保证齿轮啮合顺畅的重要因素。

在加工过程中,齿顶间隙的选择需要考虑到齿轮的使用要求和加工工艺,以确保齿轮在高速、大扭矩等工况下能够正常运行。

全工序法弧齿锥齿轮加工参数计算是一个复杂而又重要的过程,需要综合考虑多个因素才能获得理想的加工效果。

在实际应用中,需要根据具体的使用情况和加工设备的性能来确定最佳的加工参数,以确保获得高质量的弧齿锥齿轮。

在我的个人观点和理解中,全工序法弧齿锥齿轮加工参数计算是一个重要而又复杂的工艺过程,需要综合考虑多个因素来进行合理的选择。

弧齿锥齿轮的成对设计及参数建模

【54】 第40卷 第4期 2018-04弧齿锥齿轮的成对设计及参数建模The design of gleason spiral bevel gear pairs and parametric modeling刘 强1,李文义1,耿金萍2LIU Qiang 1, LI Wen-yi 1, GENG Jin-ping 2(1.徐州工程学院,徐州 221018;2.徐工集团江苏徐州工程机械研究院,徐州 221004)摘 要:格里森弧齿锥齿成对的详细设计计算涉及很多参数和公式,容易混淆,在很多参考资料上没有完整的实例计算,也没有齿根圆的计算公式,但是在三维设计时必须算出齿根圆的数值才方便绘制模型。

很多初学者在计算初期常用错齿根圆公式,推出齿根圆的计算公式,便于在Pro/E参数化建模中应用,因此本文给出完整的设计示例供广大初学者参考。

关键词:格里森弧齿锥齿轮;计算公式;Pro/E 中图分类号:TH132.41 文献标识码:A 文章编号:1009-0134(2018)04-0054-03收稿日期:2017-12-02作者简介:刘强(1984 -),男,江苏徐州人,博士研究生,研究方向为机械设计及制造。

0 引言格里森(Gleason )制弧齿锥齿轮具有承载力强,重合度大,高速传动时传动平稳、震动小、噪音低、可获得大传动比等优点,在重载荷机械装备、汽车和石油化工等领域应用广泛。

弧齿锥齿轮的前期设计是齿轮制造加工的基础,设计人员的参数计算和设计直接决定后期加工出来的齿轮能否满足使用。

负责加工弧齿锥齿轮的厂家只负责加工,对于设计的是否合理并没有能力反馈。

1 计算实例齿轮在啮合传动时,凹面与凸面承受不同大小的载荷,工作齿面为弧齿锥齿轮持续承受较大载荷的一面,非工作齿面为承受载荷较小的一面。

主动轮工作面与从动轮工作面啮合时,两轮所承受的轴向力均指向各自的大端,齿侧间隙会增大,齿轮不容易卡死,会比较安全。

一般我们选取主动轮凹面和从动轮凸面为齿轮工作面。

弧齿锥齿轮设计计算

旋向 小轮 大轮 左旋 右旋 偏置 顶系 下 0.1250

准双曲面齿轮设计计算

输入齿轮基本参数

小轮齿数

大轮齿数

大轮齿面宽

偏置距

大轮节径

16

41

小轮螺旋角 工作齿高系数

54

4.000

29.2 锥度系数 0.788532

38.6 压力角和

38

大轮1齿90顶.5高系 数

0.325

计算刀盘半径

准双曲面齿轮计算结果

名

称

小轮 大轮

齿数

16

41

模数

4.646

压力角

19

小轮偏置

23.86825 -1.819

89.93 50.973

60.46

25.63205 62.3573

29.79222 64.44521

23.63867 58.02087

54.49766 30.86340--0.30 190.5

外径

120.7404 193.0721

刀盘半径 95.25

下38.6

外锥距

107.52

齿顶高

2.7719

齿根高 工作齿高

6.668 8.5281

全齿高

9.440

节锥定点到交错点的距离

-3.543

面锥顶点到交错点的距离 15.51547 -4.812

根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径

UG GRIP的弧齿锥齿轮参数化建模方法

ﻫ基于UG GRIP,本文针对弧齿锥齿轮建模方法进行了深入细致得研究。

首先介绍了弧齿锥齿轮建模得总体方案。

其次详细说明了大轮得展成法建模原理;对于小轮得造型,基于共轭理论,提出了一种用工具大轮与小轮坯体进行展成布尔运算得实体建模得创新方法,从而得到小轮模型。

采用此方法造型弧齿锥齿轮小轮比其它造型方法简便,就是弧齿锥齿轮参数化建模与加工得一种实用得新方法。

接着以一对齿数为21-35、模数为13得齿轮副为例,详细图解说明了整个建模过程。

最终还对建立得模型进行了数控加工试验以验证上述方法得正确性。

1前言ﻫ弧齿锥齿轮就是一种节锥齿线为曲线、用来传递在一个平面内得两相交轴之间得定传动比回转运动得齿轮[1]。

由于其承载能力大、传动平稳、噪声小、结构紧凑等优点,就是航空、造船、汽车、能源、装备、国防等部门产品得关键零件,因此弧齿锥齿轮生产在现代化机械制造业中占有十分重要得地位[1-3]。

ﻫ其制造主要使用专用得齿轮加工机床。

目前国内使用得齿轮加工机床主要有美国格里森公司生产得No、116铣齿机、No、609拉齿机、No、463磨齿机与国产得Y2280铣齿机等[1]。

随着科技得进步、技术得创新,数控化得切齿加工机床纷纷涌现。

但就是由于机床结构、机床尺寸等因素得制约,每一种机床都有对应得技术规格,如最大加工模数、最大加工锥距、最大加工直径等,因此无法加工一些尺寸超过其技术规格得齿轮副(如大模数得油田、煤矿机械使用得大型弧齿锥齿轮副)。

而且弧齿锥齿轮加工中仍然存在着众多问题,如:加工过程烦琐、加工周期长、人力与资金投入大等[4]。

ﻫﻫ因此如何解决加工专用机床与齿轮副尺寸之间得矛盾以及准确地预报锥齿轮齿形、接触区等问题始终就是从事齿轮技术领域学者们致力于研究得内容。

基于此,本论文提出了一种适用于通用多轴机床数控加工得格里森弧齿锥齿轮得新得建模与加工方法,并利用UG GRIP编制了相应得锥齿轮建模软件。

由于锥齿轮模型在UG软件上建立,其尺寸不受任何限制,实际加工中只要所用得多轴数控加工中心足够大即可,这样完全解决了专用机床ﻫ2弧齿锥齿轮建模总体方案概述尺寸得制约问题。

弧齿锥齿轮几何参数设计分解

第14章弧齿锥齿轮的轮坯设计14.1弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副 的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾 斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的 节锥一样,相当于一对相切圆锥面作纯滚动,它是 齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2 )。

两个相切圆锥的公切面成为齿轮副的节 平面。

齿轮轴线与节平面的夹角,即节锥的半锥角 称为锥齿轮的节锥角-1或「2。

两齿轮轴线之间的夹角 称为锥齿轮副的轴交角匸节锥任意一点到节锥顶点0的距离称为该点的锥距 R ,节点P 的锥距为Ro 因锥齿轮副两个节锥的顶点重合,则匕二M ■ :.2大小轮的齿数之比称为锥齿轮的传动比 小轮和大轮的节点半径「1、「2分别为它们与锥齿轮的齿数成正比,即r ? _ sin 、2 _ z 2 A sin 「 z-i传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为当三-90°时,即正交锥齿轮副,tg-;214.1.2弧齿锥齿轮的旋向与螺旋角1 .旋向弧齿锥齿轮的轮齿对母线的倾斜方向 称为旋向,有左旋和右旋两种 (图14-3 )o 面对轮齿观察,由小端到大端顺时针倾斜 者为右旋齿轮(图14-3b ),逆时针倾斜者 则为左旋齿(图14-3a ) o 大小轮的旋向相i 12 sin E 1 i 12 cos i(14-4)(14-1)A = Rsin 、r r 2 二 Rsin 、2(14-2)(14-3)(a )左旋(b )右旋14-3Z 2图14-1弧齿锥齿轮副图14-2锥齿轮的节锥与节面反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观 察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图 14-1);工作面为逆时 针旋转的,情况相反。

这样可保证大小 轮在传动时具有相互推开的轴向力,从 而使主被动轮互相推开以避免齿轮承载 过热而咬合。

弧齿锥齿轮建模

弧齿锥齿轮建模

弧齿锥齿轮是一种常见的机械传动元件,广泛应用于各种机械设备中。

它是由两个相交的圆锥面上的齿轮组成,其中一个齿轮的齿面呈弧形,另一个齿轮的齿面呈锥形。

弧齿锥齿轮的设计和制造需要考虑多个因素,包括齿轮的模数、齿数、齿形、齿向、齿距等。

弧齿锥齿轮的建模是一项重要的工作,它可以帮助工程师更好地理解齿轮的结构和性能,并进行优化设计。

建模的过程通常包括以下几个步骤:

1. 确定齿轮的参数:首先需要确定齿轮的模数、齿数、齿形、齿向、齿距等参数。

这些参数将直接影响齿轮的性能和制造难度。

2. 绘制齿轮的轮廓:根据齿轮的参数,可以绘制出齿轮的轮廓图。

这个过程需要使用CAD软件或其他绘图工具。

3. 生成齿轮的三维模型:根据轮廓图,可以使用三维建模软件生成齿轮的三维模型。

在建模的过程中,需要考虑齿轮的各个部分的形状和尺寸,以确保模型的准确性。

4. 进行模拟分析:在完成齿轮的三维模型后,可以使用模拟分析软件对齿轮的性能进行分析。

这个过程可以帮助工程师了解齿轮的承载能力、传动效率等性能指标。

5. 进行优化设计:根据模拟分析的结果,可以对齿轮的设计进行优

化。

例如,可以调整齿轮的齿形、齿向等参数,以提高齿轮的性能。

弧齿锥齿轮的建模是一项复杂的工作,需要工程师具备较高的技术水平和丰富的经验。

通过建模和模拟分析,可以帮助工程师更好地理解齿轮的性能和优化设计,从而提高机械设备的性能和可靠性。

齿轮的参数代图解计算方法

齿轮的参数代图解计算⽅法两轴平⾏的齿轮传动直齿圆柱齿轮传动1、两轮轴线互相平⾏。

2、齿轮的齿长⽅向与齿轮轴线互相平⾏。

3、两轮传动⽅向相反。

4、此种传动形式英勇最⼴泛。

直齿圆柱齿轮传动1、两轮轴线互相平⾏。

2、齿轮的齿长⽅向与齿轮轴线互相平⾏。

3、两轮传动⽅向相反;斜齿圆柱齿轮传动1、轮齿齿长⽅向线与齿轮轴线倾斜⼀个⾓度。

2、与直齿圆柱齿轮传动相⽐,同时啮合的齿数增多,传动平稳,传动的扭矩也⽐较⼤。

3、运转时存在轴向⼒。

4、加⼯制造⽐直齿圆柱齿轮传动⿇烦。

斜齿圆柱齿轮传动⾮圆齿轮传动1、⽬前常见的⾮圆齿轮有椭圆形、扇形。

2、当主动轮等速转动时从动轮可以实现有规则的不等速转动。

3、此种传动多见于⾃动化机构。

⼈字齿轮传动1、具有斜齿圆柱齿轮的优点,同时运转时不产⽣轴向⼒。

2、适⽤于传递功率⼤,需作正反向运转的机构中。

3、加⼯制造⽐斜齿圆柱齿轮⿇烦。

两轴相交的齿轮传动交叉轴斜齿轮传动1、两轮轴线不再同⼀平⾯上,或者任意交错,或者垂直交错。

2、两轮的螺旋⾓可以相等,也可以不相等。

3、两轮的螺旋⽅向可以相同,也可以不相同。

蜗杆传动1、蜗杆轴线与蜗轮轴线成垂直交错。

2、可以实现⼤的传动⽐,传动平稳,噪声⼩,有⾃锁。

3、传动效率较低,蜗杆线速度受⼀定限制。

直齿锥齿轮传动1、两轮轴线相交于锥顶点,轴交⾓α有三种,α〉90°,α=90°(正交),α〈90°。

2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,⽽是与某⼀圆相切。

2、两轮螺旋⾓相等,螺旋⽅向相反。

弧齿锥齿轮传动1、轮齿齿线呈弧形。

2、两轮螺旋⾓相等,螺旋⽅向相反。

3、与直齿锥齿轮传动相⽐,同时参加啮合的齿数增多,传动平稳,传动的扭矩较⼤。

齿轮⼏何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径⽤d a表⽰。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径⽤d f 表⽰。

弧齿锥齿轮制造技术

弧齿锥齿轮基础知识一、弧齿锥齿轮的种类、特点锥齿轮用于传递相交轴之间的运动和动力,一般夹角为90°。

锥齿轮的分类可以按齿面节线、按两轴线相对位置、按齿顶的收缩形式等不同方法。

锥齿轮按齿线形状可以分为直齿、斜齿和曲线齿。

曲线齿又可以分为弧齿、延伸外摆线齿和长幅渐开线齿。

圆弧齿锥齿轮,其轮齿是用圆形盘铣刀切制的,工件的假想平面齿轮的节线为圆弧的一部分。

(图1-1)(图1-1)延伸外摆线齿锥齿轮,齿面节线是延伸外摆线的一部分。

当一个圆在一条直线上无相对滑动的纯滚动时,圆的一点相对于此直线所走的轨迹叫做摆线,这个作纯滚动的圆叫“滚动圆”,如果滚动圆沿着一个叫做“基圆”的内圆周作纯滚动时,滚动圆上一点的轨迹叫做“内摆线”;滚动圆在基圆的外侧圆周作纯滚动时,滚动圆上一点的轨迹叫做“外摆线”。

如果在外摆线滚动圆外有一任一点与滚动圆相(图1-2)对固定,该点相当于滚动圆延长半径上的一点,当滚动圆在基圆上作纯滚动时,该固连的点所走过的轨迹叫做“延伸外摆线”,延伸外摆线锥齿轮的假想平面齿轮齿面节线就是该曲线的一部分。

(图1-2)准双曲线齿轮用于传递交错轴之间的运动和动力。

按齿线可以分为弧齿收缩齿和长幅外摆线等高齿。

该类齿轮相当于把垂直相交轴的小齿轮轴线,向上或者向下偏置一个距离E,这个距离叫做“偏置距”,轴线偏置可以使小轮有较大的螺旋角,由于小轮螺旋角的增大,也增大了小轮的端面模数,从而也增大了小轮直径,并提高了小轮的强度和寿命。

这种齿轮(图1-3)沿齿长和齿高方向都存在相对滑动、轴线偏置齿轮一般称为“双曲线齿轮”,因为这种齿轮的节面为一双曲线回转体表面的一部分。

(图1-3)按齿顶的收缩形式不同,曲线齿锥齿轮可以分为等高齿、渐缩齿、双重收缩齿等。

等高齿锥齿轮的大端、小端的齿高一样,同时面角、根角和节角均相等,刀齿的压力角等于工件的压力角。

切制等高齿锥齿轮的机床调整简便,因为不需要切削刀具的压力角修正,刀具的数量可以大大减少,加工出来的工件精度高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弧齿锥齿轮几何参数设计分解————————————————————————————————作者:————————————————————————————————日期:ﻩ第14章 弧齿锥齿轮的轮坯设计14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。

节锥任意一点到节锥顶点O 的距离称为该点的锥距Ri ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑大小轮的齿数之比称为锥齿轮的传动比1212z z i =(14-1)小轮和大轮的节点半径r1、r 2分别为11sin δR r = 22sin δR r =(14-2)它们与锥齿轮的齿数成正比,即121212sin sin z z r r ==δδ (14-3)传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为∑+∑=cos 1sin 12122i i tg δ 21δδ-∑=(14-4)当090=∑时,即正交锥齿轮副,122i tg =δ14.1.2弧齿锥齿轮的旋向与螺旋角图14-2 锥齿轮的(a) 左旋图14-1 弧齿锥1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

这样可保证大小轮在传动时具有相互推开的轴向力,从而使主被动轮互相推开以避免齿轮承载过热而咬合。

2.螺旋角弧齿锥齿轮轮齿的倾斜程度由螺旋角βi 来衡量。

弧齿锥齿轮纵向齿形为节平面与轮齿面相交的弧线,该弧线称为节线,平面齿轮的节线称为齿线。

节线上任意一点的切线与节锥母线的夹角称为该点的螺旋角βi 。

通常把节线中点的螺旋角定义为弧齿锥齿轮的名义螺旋角β。

弧齿锥齿轮副在正确啮合时,大小轮在节线上除了有相同的压力角之外,还要具有相同的螺旋角。

由图14-4中的⊿O O0P ,利用余弦定理可知)90cos(2002022β--+=Rr r R S (14-5a)同理,在⊿OO 0P ’中)90cos(2002022i i i r R r R S β--+= (14-5b)两式相减,则得节线上任意一点的螺旋角的计算公式为⎥⎦⎤⎢⎣⎡-+=)sin 2(21sin 00R r R R R r i i i ββ(14-5c)式中,r 0为刀盘半径。

14.1.3 弧齿锥齿轮的压力角弧齿锥齿轮副在节点啮合时,齿面上节点的法矢与节平面的夹角称为齿轮的压力角。

弧齿锥齿轮的压力角通常指的是法面压力角αn ,其中20º压力角最为常见。

它与端面压力角αt 的关系为βααcos tan t n tg =(14-6)14.1.4 弧齿锥齿轮的当量齿轮图14-4 弧齿锥齿轮直齿锥齿轮的当量齿轮为节圆半径为R tgδ1、Rtg δ2,齿数为11cos δz 、22cos δz 的圆柱齿轮副。

则弧齿锥齿轮的当量齿轮为节圆半径为Rtg δ1、Rtg δ2,齿数为11cos δz 、22cos δz ,螺旋角为β的斜齿圆柱齿轮副。

因此,弧齿锥齿轮在法截面内的啮合,也可以用当量圆柱齿轮副来近似,即它们为一对节圆半径βδ211cos Rtg r v =βδ222cos Rtg r v = (14-7)齿数为βδ3111cos cos z z v =βδ3222cos cos z z v = (14-8)的圆柱齿轮副。

14.2 弧齿锥齿轮的重合度(Contac t rat io )重合度ε又称重迭系数,反映了同时啮合齿数的多寡(图14-5),其值愈大则传动愈平稳,每一齿所受的力亦愈小,因此它是衡量齿轮传动的质量的重要指标之一。

简单地来讲,一个齿啮合转过的弧长与其周节的比值即为该齿轮副的重合度。

或者更通俗地讲,一个齿从进入啮合到退出啮合的时间与其啮合周期的比值为齿轮副的重合度ε。

只有重合度0.1≥ε才能保证齿轮副连续传动。

弧齿锥齿轮的重合度包括两部分,端面重合度与轴面重合。

14.2.1 端面重合度(Transve rse c ont act rat io)端面重合度又称横向重合度,弧齿锥齿轮的端面重合度可利用当量齿轮进行计算。

计算过程如下 中点锥距,mm0.5m e R R b=-(14-9)小齿轮齿顶角,度图14-5 弧齿锥齿轮的重合度111a a θδδ=-(14-10)大齿轮齿顶角,度222a a θδδ=-(14-11)小齿轮中点齿顶高,mm1110.5tan am ae a h h b θ=-(14-12)大轮中点齿顶高,mm2220.5tan am ae a h h b θ=-(14-13)中点端面模数,mmmmt et eR m m R =(14-14)大端端面周节,mme etp m π=(14-15)中点法向基节,mmcos cos mmbn e m n eR p p R βα=(14-16)中点法向周节,mmcos mbn mn np p α=(14-17)222cos (cos tan )mnn m n p p αβα=+(14-18)小齿轮中点端面节圆半径,mm1112cos e m mpt ed R r R δ=(14-19)大齿轮中点端面节圆半径,mm2222cos e m mpt ed R r R δ=(14-20)小齿轮中点法向节圆半径,mm112cos mpt mpn mr r β=(14-21)大齿轮中点法向节圆半径,mm222cos mpt mpn mr r β=(14-22)小齿轮中点法向基圆半径,m m11cos mbn mpn nr r α=(14-23)大齿轮中点法向基圆半径,mm22cos mbn mpn nr r α=(14-24)小齿轮中点法向顶圆半径,m m111mne mpn am r r r =+(14-25)大齿轮中点法向顶圆半径,mm222mne mpn am r r r =+(14-26)小齿轮中点法向齿顶部分啮合线长,mm221111sin an mne mbn mpn ng r r r α=--(14-27)大齿轮中点法向齿顶部分啮合线长,mm222222sin an mne mbn mpn ng r r r α=--(14-28)中点法向截面内啮合线长,mm12an an an g g g =+(14-29)端面重合度。

对直齿锥齿轮和零度锥齿轮,该数值必须大于1.0。

2n g p ααε=(14-30) 14.2.3 轴面重合度(Face co nta ct ratio )轴面重合度又称纵向重合度。

轴面重合度为齿面扭转弧与周节的比值,即(2)2(1)e z e e b R b K b R R ⎡⎤-⎢⎥⎢⎥=⎢⎥-⎢⎥⎣⎦(14-31)331(tan tan )3z z m m e et K K R m βεββπ=-(14-32)对于弧齿锥齿轮与准双曲面齿轮轴面重合度εF 应不小于1.25,最佳范围在1.25~1.75之间。

总重合度220αβεεε=+ (14-33)14.3 弧齿锥齿轮几何参数设计计算弧齿锥齿轮各参数的名称如图14-6所示。

弧齿锥齿轮的轮坯设计,就是要确定这些参数的计算公式和处理方法。

14.3.1 弧齿锥齿轮基本参数的确定在进行弧齿锥齿轮几何参数设计计算之前,首先要确定弧齿锥齿轮副的轴交角、齿数、模数、旋向、螺旋角,压力角等基本参数:1) 弧齿锥齿轮副的轴交角∑和传动比i12,根据齿轮副的传动要求确定。

2) 根据齿轮副所要传动的功率或扭矩确定小轮外端的节圆直径d 1和小轮齿数z 1[格里森二文集],z 1一般不得小于5。

弧齿锥齿轮的外端模数m 可直接按公式m =11z d (14-34)确定,不一定要圆整。

弧齿轮齿轮没有标准模数的概念。

3) 大轮齿数可按公式Z 2=i 12Z1 (14-35)图14-6 弧齿锥计算后圆整,大轮齿数与小轮齿数之和不得少于40,本章后面介绍的非零变位设计可突破这一限制。

4) 根据大轮和小轮的工作时的旋转方向确定齿轮的旋向。

齿轮的旋向根据传动要求确定,它的选择应保证齿轮副在啮合中具有相互推开的轴向力。

这样可以增大齿侧间隙,避免因无间隙而使齿轮楔合在一起,造成齿轮损坏。

齿轮旋向通常选择的原则是小轮的凹面和大轮的凸面为工作面。

5) 为了保证齿轮副传动时有足够的重合度,设计弧齿锥齿轮副应选择合适的螺旋角。

螺旋角越大,重合度越大,齿轮副的运转将越平稳,但螺旋角太大会增大齿轮的轴向推力,加剧轴向振动,同时会使箱体壁厚增加,反倒引起一些不利因素。

因此,通常将螺旋角选择在30º~40º之间,保证轴面重合度不小于1.25。

6)弧齿锥齿轮的标准压力角有16º、20º、22.5º,通常选20º。

压力角太小会降低轮齿强度,并容易发生根切;压力角太大容易使齿轮的齿顶变尖,降低重合度。

7)锥齿轮的齿面宽b一般选择大于或等于10m 或0.3 Re 。

将齿面设计得过宽并不能增加齿轮的强度和重合度。

当负荷集中于齿轮内端时,反而会增加齿轮磨损和折断的危险。

14.3.2 弧齿锥齿轮几何参数的计算基本参数确定之后可进行轮坯几何参数的计算,其过程和步骤如下: 小轮、大轮的节圆直径d 1、d 2d 1=m Z1d 2=mZ 2(14-36)外锥距R eRe =22sin 2d(14-37)为了避免弧齿锥齿轮副在传动时发生轮齿干涉,弧齿锥齿轮一般都采用短齿。

格里森公司推荐当小轮齿数z 1≥12时,其工作齿高系数为1.70,全齿高系数为1.888。

这时,弧齿锥齿轮的工作齿高h k 和全齿高h t 的计算公式为h k =1.70 m (14-38)h t =1.888 m(14-39)当z 1<12时齿轮的齿高必须有特殊的比例,否则将会发生根切。

工作齿高系数、全齿高系数的选取按表14-1进行。

表14-1 z1 < 12的轮坯参数(压力角20º,螺旋角35º) 小 轮 齿 数 6 7 8 9 10 11 大轮最少齿数 34 33 32 31 30 29 工作齿高系数fk 1.500 1.560 1.610 1.650 1.680 1.695 全齿高系数ft 1.666 1.773 1.788 1.832 1.865 1.882 大轮齿顶高系数f a0.2150.2700.3250.380.04350.490在弧齿锥齿轮的背锥上,外端齿顶圆到节圆之间的距离称为齿顶高,节圆到根圆之间的距离称为齿根高,由图14-6可以看到,全齿高是齿顶高和齿根高之和。