焊管机组生产全流程

三种焊管生产工艺流程

三种焊管生产工艺流程钢管生产技术的发展开始于自行车制造业的兴起,19世纪初期石油的开发,两次世界大战期间舰船、锅炉、飞机的制造,第二次世界大战后火电锅炉的制造,化学工业的发展以及石油天然气的钻采和运输等,都有力地推动着钢管工业在品种、产量和质量上的发展。

通常钢管按照生产方法,分为无缝钢管和焊接钢管两种类型,无缝钢管前期已经为大家介绍了,这次主要给大家介绍焊接钢管。

焊接钢管即有缝钢管,其生产是将管坯(钢板和钢带)用各种成型方法弯卷成要求的横断面形状和尺寸的管筒,再用不同的焊接方法将焊缝焊合而得到钢管的过程。

相比于无缝钢管焊管具有产品精度高,尤其是壁厚精度、主设备简单,占地小、生产上可以连续化作业、生产灵活、机组的产品范围宽等特点。

一、螺旋钢管生产工艺大致如下:1、螺旋钢管原材料即带钢卷、焊丝、焊剂。

2、成型前带钢经过矫平、剪边、刨边,表面清理输送和予弯边处理。

3、采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径、错边量和焊缝间隙都得到严格的控制。

4、切成单根钢管后,每批钢管头三根要进行严格的首检制度,检查焊缝的力学性能,化学成份,溶合状况,钢管表面质量以及经过无损探伤检验,确保制管工艺合格后,才能正式投入生产。

二、直缝埋弧焊管:而直缝埋弧焊管(LSAW)一般是以钢板为原料,经过不同的成型工艺,采用双面埋弧焊接和焊后扩径等工序形成焊管。

主要设备有铣边机、预弯机、成型机、预焊机、扩径机等。

同时直缝埋弧焊管的成型型方式有UO(UOE)、RB(RBE)、JCO (JCOE)等多种。

将钢板在成型模内先压成U 形,再压成O 形,然后进行内外埋弧焊,焊后通常在端部或全长范围扩径(Expanding)称为UOE 焊管,不扩径的称为UO 焊管。

将钢板辊压弯曲成型(Roll Bending),然后进行内外埋弧焊,焊后扩径为RBE 焊管或不扩径为RB 焊管。

将钢板按J 型-C 型-O 型的顺序成型,焊后进行扩径为JCOE 焊管或不扩径为JCO 焊管UOE直缝埋弧焊管成型工艺:UOE直缝埋弧焊钢管成型工艺的三大主成形工序包括:钢板预弯边、U 成型及O 成型。

焊管机组操作规程(标准版)

( 操作规程 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改焊管机组操作规程(标准版)Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.焊管机组操作规程(标准版)一、送料:1、为了不影响下一道工序的正常工作,为了下道工序创造有利的工作条件,送料工必须认真学习操作规程,熟悉各种带钢的规格。

操作者在料前首先检查来料的规格与要求是否相符,用千分尺或卡尺检查来料规格,这是保证焊管质量的先决条件。

2、把经过检查不符合工艺要求的剪去,剪切时角度为90度。

3、在对接时,带钢瑞部需对整齐,开坯料的毛刺应放置同一面上(向上)方可焊接,焊口应光滑、均匀、连续、不得有过烧、错口、焊不透现象,焊口厚度不得高于带钢厚度的0.5倍,用铁锤子把渣打掉,然后利用送料装置把带钢送入活套或储料箱。

二、成型:1、管坯的成型质量,对焊接质量有着决定性的影响,因此,焊管质量的提高,在很大程度上依赖于成型的调整,要想保证良好的成型质量不仅需要有合理的成型辊孔型设计,而且要有一定的调整技术。

2、从成型第一道至最后一道,各道轧孔型最低点的连线称为成型底线。

底线的调整,可调整下辊华块的高低来调整。

保证成型底线在成型过程中是一条水平线,可用吊线的方法确定底线的水平,然后将上辊按所焊钢管的规格调整至一定位置。

调整时,应使每道轧辊的成型量均匀,避免因受力不均影响机组性能,成型立辊要进行横向调整及轴向调整,以保证孔型、中心在一条直线上。

螺旋焊管生产工艺

螺旋焊管生产工艺螺旋焊管是一种常见的钢管产品,广泛应用于石油、天然气、化工、电力、建筑等领域。

螺旋焊管生产工艺是指通过一系列的加工和生产步骤,将原材料制成成品螺旋焊管的过程。

螺旋焊管的生产工艺主要包括以下几个步骤:1. 原材料准备:螺旋焊管的主要原材料是热轧卷板或冷轧卷板。

在生产过程中,厂家需要根据产品规格和要求选择合适的原材料,并进行材料切割和预处理,以便后续加工使用。

2. 辊制成型:原材料经过切割和预处理后,进入辊制成型机组。

辊制成型是将原材料通过一系列辊轧制和弯曲,使其形成圆形的管状。

辊制成型机组通常由多个辊轧机组成,每个辊轧机都有特定的功能和工作步骤。

3. 焊接工艺:辊制成型后的管坯需要进行焊接。

螺旋焊管采用的是埋弧焊接工艺。

该工艺是通过电弧加热和焊丝的熔化,将管坯的边缘部分连接在一起。

埋弧焊接具有焊接速度快、焊缝质量好等优点,可以保证焊接强度和密封性。

4. 焊缝处理:焊接完成后,螺旋焊管的焊缝需要进行处理。

通常会采用内外焊缝除渣、打磨、修整等工艺,以保证焊缝光滑、无内外凸缺陷,并满足相关标准和要求。

5. 尺寸校验:螺旋焊管的尺寸和几何形状是生产过程中需要严格控制的重要参数。

厂家会对螺旋焊管进行尺寸校验,包括外径、壁厚、长度等参数的测量和检验,以确保产品符合相关标准和规范。

6. 表面处理:螺旋焊管的表面处理是为了提高其防腐性能和美观度。

常见的表面处理方法包括喷漆、热镀锌、涂塑等,可以根据产品的具体要求选择合适的表面处理方式。

7. 质量检验:螺旋焊管生产过程中,质量检验是必不可少的环节。

厂家会对产品进行各项检测,包括外观质量、尺寸偏差、机械性能等方面的测试,以确保产品质量达到标准要求。

8. 包装和运输:螺旋焊管生产完成后,需要进行包装和运输。

通常采用木箱、塑料薄膜等包装材料,以保护产品的完整性和安全性。

运输方式可以根据产品规格和数量选择合适的运输工具和方式。

以上就是螺旋焊管生产工艺的基本步骤。

直缝焊管生产工艺流程

直缝焊管生产工艺流程

1.原材料准备:选用符合生产标准的优质热轧卷板、冷轧卷板或钢带作为焊管的原材料。

2.钢板切割:将原材料卷板经过水压剪板机或火焰切割机进行切割,根据生产要求裁剪成合适的尺寸。

3.辊压成型:将切割好的钢板通过辊式成型机进行冷轧或热轧成型,使其形成管状。

4.焊接:将成型后的钢板通过焊接机焊接成直缝焊管,焊接方法包括高频焊、电阻焊、气压焊等。

5.校直修型:通过校直机对焊接后的管进行校直和修型,以使管子的直径和外形满足要求。

6.非破坏性检测:对焊接后的焊管进行无损检测,包括超声波探伤、涡流探伤等,以确保焊缝质量。

7.初期检验:对焊管的尺寸、表面质量、管端平直度和外观质量等进行初步检验,确保各项指标符合要求。

8.表面处理:通过酸洗、喷丸除锈等方法对焊管表面进行处理,去除铁锈和污垢。

9.涂层喷涂:根据客户的要求,在焊管表面进行防腐涂层喷涂,常用的涂层有防锈漆、环氧树脂涂层等。

10.终期检验:对焊管进行最终的检验,包括尺寸、物理性能、化学成分、外观质量等方面,以保证产品质量。

11.封头制作:根据焊管的要求,制作封头,并进行封头的焊接和校直。

12.包装和出厂检验:对成品焊管进行包装,包括打捆、打托等,然

后进行出厂检验,确保产品符合交货要求。

以上是直缝焊管生产工艺流程的主要环节,通过这些环节的有序进行,可以生产出高质量的直缝焊管。

值得注意的是,在每个环节都要严格控制

质量,确保产品达到设计要求和客户需求。

高频焊管的生产流程

高频焊管的生产流程Production process of High Frequency Welded Pipe (HFWP):The production flow of high-frequency welded pipes typically includes several key steps:1. Raw material preparation: Sheets or coils of steel are first uncoiled and cut to the desired length.2. Leveling and shearing: The steel sheets are flattened and trimmed to ensure a precise width and thickness.3.成型forming: The sheets are formed into tubes through a series of roller stands that shape the metal into a tubular form, known as the " longitudinal seam forming."4. High-Frequency Induction Welding: The edges of the formed tube are brought together and heated using high-frequency electrical currents, creating a strong weld along the longitudinal seam.5. Cooling and straightening: After welding, the pipe is cooled and passed through a set of rollers to ensure it's straight.6. Quality control: This includes non-destructive testing methods such as ultrasonic inspection, X-ray examination, or magnetic particle tests to detect any defects in the weld area.7. Cutting to length: The pipe is then cut to the required length.8. Finishing operations: These can include end forming (beveling, threading, or capping), cleaning, and coating to protect against corrosion.高频焊管生产工艺流程:高频焊管的生产通常包含以下几个关键步骤:1. 原材料准备:首先将钢卷展开并切割至所需的长度。

焊管机组操作规程范本

焊管机组操作规程范本第一章总则第一条根据生产需要,为规范焊管机组操作,确保生产安全和产品质量,制定本操作规程。

第二条本操作规程适用于焊管机组操作人员,包括设备操作、维护保养和故障处理等相关工作。

第三条焊管机组操作应遵循“安全第一、质量至上、合理高效、工艺可行”的原则。

第四条焊管机组操作人员应具备相应的岗位技能和操作证书,并接受相关安全培训。

第五条焊管机组操作应遵守企业相关管理制度和操作规程,如《生产安全制度》、《设备操作规程》等。

第二章设备操作第六条焊管机组操作前,操作人员应检查设备是否处于正常工作状态,同时检查电气及气动设备是否正常连接。

第七条焊管机组操作时,应按照操作规程和工艺指导书进行操作,严禁滥用和过度操作。

第八条焊管机组操作时,需保持机组的稳定性,操作人员不得随意改变设备的运行状态。

第九条焊管机组操作人员应熟悉设备的启动、停止、调节和故障处理等操作方法,做到熟练掌握。

第十条焊管机组操作期间,应及时观察设备运行状态,如发现异常情况应及时报告并进行处理。

第三章维护保养第十一条焊管机组操作人员应定期对设备进行检查和维护保养,确保设备的正常运行。

第十二条焊管机组操作人员应做好设备润滑,包括对润滑点的润滑和添加润滑剂,确保设备的正常运转。

第十三条焊管机组设备运行过程中如发现异常情况,应及时排除并记录异常情况及处理过程。

第十四条焊管机组操作人员应定期清洗设备,包括机组外观、电控柜、维修门等部分的清洁。

第四章故障处理第十五条焊管机组操作人员在处理设备故障时,应按照“停机——原因分析——解决方法——试运行”的顺序进行。

第十六条焊管机组操作人员发现设备出现故障时,应立即停机,并及时报告上级领导和维修人员进行处理。

第十七条焊管机组操作人员在处理故障时,应注意安全,禁止将故障转嫁、还认为自己维修后可恢复正常运行。

第十八条焊管机组操作人员在处理设备故障时,应按照工作规程和相关技术要求进行,不得擅自改变设备结构和参数。

ERW直缝焊管生产流程图

ERW直缝焊管生产流程图二、流程中相关设备性能能力简介1.开卷机:板宽为400-1250mm, 可拆内径¢610-760mm ,外径¢1200-1800(max2000mm)mm, 材质≤X70(标准APISpec5L)2. 夹送矫平机:钢带宽度400-1250mm;钢带厚度4-14mm;3.剪焊机:钢带宽度400-1250mm,钢带厚度4-14mm , 材质X70;4.水平螺旋活套:进料圆直径¢12000mm,出料圆直径¢4600mm,出料圆上带钢螺旋角5.363°,入口速度40-180m/min,出口速度8-25m/min;5.精矫平机:钢带宽度430-1250mm ,钢带厚度4-14mm ,矫平辊直径¢180mm ,辊身长1350mm。

6.圆盘切边机:刀盘直径¢480mm,剪切方式拉剪;7.成型机:钢管外径¢127- ¢381(5″-15″)钢管壁厚4-14mm,钢管长度6-14m,高频直缝连接焊辊压冷弯(W成型)8.焊接机组:钢管直径¢127- ¢381mm, 壁厚4-14mm.9.定径机组:钢管直径¢127- ¢381mm,壁厚4-14mm;10.滚压切割:切割范围¢127- ¢381,壁厚4-14mm, 切割速度30m/min。

11.平头倒棱机:加工范围¢127- ¢381,壁厚4-14mm,处理能力2根/min12.静水压试验机:适应范围¢127- ¢381,最大试验压力25Mpa,处理速度1.5根/min,13.在线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB,缺陷检出率≥95%,灵敏度余量优于35dB.14.离线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB, 缺陷检出率≥95%,灵敏度余量优于35dB.,15.中频热处理器:功率600KW2台,加热温度:500℃-1200℃,频率1KHZ-2KHZ,速度6-25m/min, 加热宽度≥20mm,材质X70, 套管J55。

焊管机组操作规程

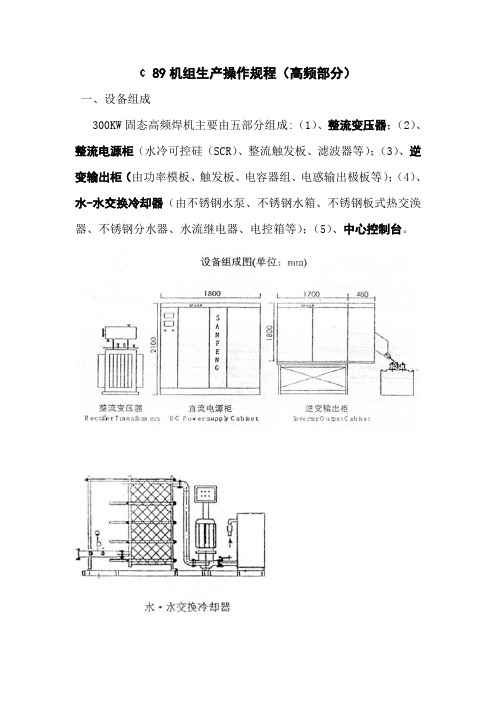

¢89机组生产操作规程(高频部分)一、设备组成300KW固态高频焊机主要由五部分组成:(1)、整流变压器;(2)、整流电源柜(水冷可控硅(SCR)、整流触发板、滤波器等);(3)、逆变输出柜(由功率模板、触发板、电容器组、电惑输出极板等);(4)、水-水交换冷却器(由不锈钢水泵、不锈钢水箱、不锈钢板式热交涣器、不锈钢分水器、水流继电器、电控箱等);(5)、中心控制台。

二、工作原理1、固态高频焊机工作原理如上图所示,三相380V电压经整流变压器降至200V,然后经三相全控桥(水冷SCR)整流成脉动直流,再经两路LC滤波,滤除6脉波整流的特征谐波,使直流电流变为平稳直流。

(虚线后为逆变输出柜部分),经C1、C2、L2、L3滤除高频成份后,四个逆变桥臂交替工作,将直流电逆变为高频电流。

经槽路混合选频网络选出基频送至负载感应器。

L4、L5、L6为负载匹配网络,可通过逆变柜上的主令开关(SA1、SA2)调整与负载(钢管、磁棒)的匹配,使高频电源始终工作在最佳输出状态。

2、高频感应焊管工作原理如下图所示,感应圈可看成是一个变压器的初级线圈;管坯则可看成是变压器的次级线圈;管坯呢,既是铁芯,又是次级线圈。

当逆变柜输出的高频电流通过感应圈时,根据法拉利电磁感应定律,在管坯中就会感应出高频电流(涡流);由于高频电流的趋肤效应和邻近效应等特点,使得感应电流大部分沿管坯V形开口和外表面形成有用回路而加热管坯边缘,这部分电流称为焊接电流;少部分感应电流沿管坯内表面形成无用的循环电流,它使管坯周边加热而造成热损失。

为了增大磁场,加强电磁感应效应,从而增强感应电流和减少无用的分流损耗,需要在管坯中合理放置磁棒阻抗器。

三、开机程序(停机程序反序)(一)、配合电气原理图理解的开机程序1、确认机械及工艺设备工作准备就绪,带钢已按工艺要求引到位,中心控制台上的拖动调速电位器和高频调功电位器已归零位等。

2、合上电源整流柜空开QM1(电源指示灯HL1亮),合上空开QM2,电源接通。

高频焊接方管生产线流程

高频焊接方管生产线流程

一、原材料准备

1. 检查和准备所需原材料,主要是采用碳素管材。

原料进行切割成规定长度,进行直径和长度的检测,确保符合产品规格。

2. 原材料经过清洁除尘后,进入下一道工序。

二、成形加工

3. 原材料进入成形机进行冷锤压制成型,将管材压制成方形管形状。

4. 成形后的管形进行环缝焊接,将管形连续封闭成长条。

三、高频焊接

5. 环缝焊好的长条管被收入高频焊接机,进行高频电感加热。

6. 加热后的管形两端进行外焊,形成闭合的方形管产品。

7. 高频焊接完毕的产品经气焊除尘后,入台待检验。

四、检验及包装

8. 产品从台上取出,进行外观和尺寸检验。

9. 合格的产品进入自动包装机包装,不合格产品退回再加工。

10. 最后成品装箱提货。

以上就是高频焊接方管生产线的主要工艺流

程。

焊管机组工艺操作规程

焊管机组工艺操作规程

焊管机组工艺操作规程

一、焊管机组主要分类

1、高频焊管机组

2、装饰焊管机组

3、工业焊管机组

二、工艺流程

1、高频焊管机组流程:被卷—上卷—开卷—切头(尾)—对焊—储料—较平—成型—高频焊接—刮疤—冷却—定径—定尺切断—辊道输出—收集

2、工业焊管机组流程:开卷—清洗装置—进料导向—成型—焊接—内焊缝整平—外焊缝打磨—定径—固溶处理—终定径—校直—探伤—喷码—定尺—切断—借料

3、装饰焊管机组流程:开卷—打商标—成型—焊接—打磨—定径—校直—定尺—切断—借料

三、装饰焊管机组工艺操作规程

1、备卷:检查钢卷表面质量,测量钢卷宽度、厚度与产品质量及工艺技术要求是否相符,检查合格后才能上卷,并且认真地填写记录。

2、开卷:将不锈钢卷与装饰焊管机组衔接起来

3、成型:调试好,可以检测,开卷看看管子是否能够顺利地成型。

4、焊接:安装氩弧焊机或者是超声波焊机,对管子的焊缝进行焊接处理

5、打磨

6、定径:确定管子的直径范围

7、调直:选择生产哪种形状的不锈钢管子,需要在调直段调试好,如果是生产方管,需要增加焊管模具,以便将圆管调直为方管

8、切断:利用自动化的气压切割台或者是液压切割台,对管子进行切割处理。

9、下料:按照国际标准,一条不锈钢管子的长度是6米长,定尺

好,可以直接切断。

高频焊管生产工艺

高频焊管生产工艺高频焊管生产工艺高频焊管生产工艺流程主要取决于产品品种,从原料到成品需要经过一系列工序,完成这些工艺过程需要相应的各种机械设备和焊接、电气控制、检测装置,这些设备和装置按照不同的工艺流程要求有多种合理布置,高频焊管典型流程:开卷―带钢矫平―头尾剪切―带钢对焊―活套储料―成型―焊接―清除毛刺―定径―探伤―飞切―初检―钢管矫直―管段加工―水压试验―探伤检测―打印和涂层―成品。

高频焊是用流经工件连续接触面的高频电流所产生的电阻热加热并在施加顶锻力的情况下,使工件金属间实现相互接连的一类焊接方法。

它类似与普通电阻焊,但存在着许多重要的差别。

高频焊用于碳钢焊管生产已经有40多年的历史。

高频焊接具有较大的电源功率,对不同材质、口径和壁厚的钢管都能达到较高的焊接速度(比氩弧焊的最高焊接速度高出l0倍以上)。

因此,高频焊接生产一般用途的钢管具有较高的生产率因为高频焊接速度高,给焊管内毛刺的去除带来困难,这也是目前高频焊钢管尚不能为化工、核工业所接受的原因之一。

从焊接材质看,高频焊可以焊接各种类型的钢管。

同时,新钢种的开发和成型焊接方法的进步钢管生产过程中重要环节1.在高频焊管生产过程中,如何确保产品质量符合技术标准的要求和顾客的需要,则要对钢管生产过程中影响产品质量的因素进行分析。

通过对本公司Φ7 6mm高频焊接钢管机组某月份不合格品的统计,认为在生产过程中影响钢管产品质量的要素有原材料、焊接工艺、轧辊调节、轧辊材质、设备故障、生产环境及其它原因等七个方面。

其中原材料占 32 .44% ,焊接工艺占 24 .85 % ,轧辊调节占 22 .72 % ,三者相加占 80 .01 % ,是主要环节。

而轧辊材质、设备故障、生产环境及其它原因等四个方面的要素 ,对钢管产品质量的影响占19.99% ,属相对次要环节。

因此,在钢管生产过程中,应对原材料、焊接工艺和轧辊调节三个环节进行重点控制。

2 原材料对钢管焊接质量的影响影响原材料质量的因素主要有钢带力学性能不稳定、钢带的表面缺陷及几何尺寸偏差大等三个方面,因此 ,应从这三个方面进行重点控制。

焊管机组操作规程(新版)

焊管机组操作规程(新版)The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words.( 安全管理 )单位: ______________________姓名: ______________________日期: ______________________编号: YK-AQ-0993机械加工焊管机组操作规程(新版)摘要:安全操作规程是在工作流程的形式把其工作内容做非常详细的操作说明,详细到工作中的每一个动作都用文字描述下来。

可以下载修改后或者直接打一、送料:1、为了不影响下一道工序的正常工作,为了下道工序创造有利的工作条件,送料工必须认真学习操作规程,熟悉各种带钢的规格。

操作者在料前首先检查来料的规格与要求是否相符,用千分尺或者卡尺检查来料规格,这是保证焊管质量的先决条件。

2、把经过检查不符合工艺要求的剪去,剪切时角度为 90 度。

3、在对接时,带钢瑞部需对整齐,开坯料的毛刺应放置同一面上(向上)方可焊接,焊口应光滑、均匀、连续、不得有过烧、错口、焊不透现象,焊口厚度不得高于带钢厚度的 0.5 倍,用铁锤子把渣打掉,然后利用送料装置把带钢送入活套或者储料箱。

二、成型:1、管坯的成型质量,对焊接质量有着决定性的影响,因此,焊机械加工管质量的提高,在很大程度上依赖于成型的调整,要想保证良好的成型质量不仅需要有合理的成型辊孔型设计,而且要有一定的调整技术。

2、从成型第一道至最后一道,各道轧孔型最低点的连线称为成型底线。

底线的调整,可调整下辊华块的高低来调整。

保证成型底线在成型过程中是一条水平线,可用吊线的方法确定底线的水平,然后将上辊按所焊钢管的规格调整至一定位置。

焊管机组操作规程

焊管机组操作规程一、机组组成1. 主机:主要由焊管机架、快换模具、互换模挂架、液压系统、模具调整机构、模具光轴调整等组成,可快速更换不同规格的模具,能够生产直径为20-76mm,壁厚为0.8-4.0mm的焊管。

2. 上料架:用于放置肋条、钢带等原材料进行下料,上置气动卡盘,可直接卡住原材料进行下料。

3. 送材系统:通过气缸下料,送材机构使带材沿着焊管机组的进给方向平稳进给。

4. 切割系统:在焊管成型完成后,将焊接处切割。

5. 冷切刃系统:对焊管在切割后留有的角边进行去除,在焊管制品的拔光和包装前进行角边打磨,使焊管外观光滑、无毛刺。

6. 电气控制系统:包括电机、减速机、液压系统、控制电路、操作面板等。

二、操作规程1. 操作前必须进行自检,检查液压油液位是否正常、油温是否符合要求、电机是否正常、模具是否安装正常等。

2. 操作人员必须佩戴好安全帽、镇静、井然有序的组织机组各项工作。

3. 机组开机前,必须清理焊管机组各处杂物、灰尘。

4. 气源系统启动,按压气源按钮,观察各工作部位运转情况,确保机组各系统正常工作。

5. 控制电路启动,将电源开关打开,观察各工作部位运转情况,确保机组各系统正常工作。

6. 启动电机减速机,按下启动按钮,这时机组发出声音,电机正常开始工作。

7. 送材系统启动,将原材料放置在上料架上,开启送料按钮,等待送材完成后停止送料。

8. 模具安装:选择合适的模具,并将模具刻度与调整手柄半个圈进行对齐,避免模具调整手柄超过规定范围。

9. 机组制管:下压快换模具按键,模具挂架压缩,此时肋条和带钢进入齐平卷辊,进入等分机构后,机组按照规定长度自动切割。

10. 机组切割:在焊管成型完成后,启动切割按钮,切割剪刃开始工作,将焊接处切割。

11. 角边去毛刺:启动冷切刃系统,将冷切刃放置在焊接处,进行角边去毛刺。

12. 断电步骤:关停各系统,将电源开关拉下,按下应急关闭按钮关闭气源,切勿拉电源线。

三、安全注意事项1. 切勿将手伸进机组运转部位,以免发生意外。

焊管生产工艺

焊管生产工艺焊管是一种通过焊接技术将金属板料焊接成管状的产品。

它在我们的日常生活和工业生产中有着广泛的应用。

下面介绍一下焊管的生产工艺。

首先是焊管生产的前期准备工作。

首先需要选择合适的材料和规格,一般来说焊管可选用冷轧板、热轧板等不同的金属材料。

然后,将选好的金属板料剪切成合适的大小,并通过去除锈蚀和浸塑等工艺进行表面处理,以保证焊接质量和外观。

接下来是焊管的成型工艺。

焊管的成型主要通过冷弯、高频感应加热和焊接来完成。

首先,将经过前期准备的金属板料送入成型机中,通过辊轮和压辊的作用,将金属板料弯曲成圆形或方形的管型。

然后,通过高频感应加热的方式,使得管状金属板料的边缘受热并熔化,产生焊接所需的温度。

最后,用焊接电流将边缘熔化的金属板料连接起来,形成焊缝。

完成焊接后,需要对焊管进行进一步的处理。

主要有校直、切割和探伤等工艺。

校直是通过机械设备将焊管进行校直处理,使其能够符合规定的标准尺寸和形状。

切割是将长焊管根据客户需求的长度切割成合适的尺寸。

探伤是通过超声波或X射线等设备对焊管进行检测,以发现可能存在的焊接缺陷。

最后是焊管的后处理工艺。

主要有除锈、热浸镀锌和喷涂等工艺。

除锈是通过化学处理或机械刮除方法将焊管表面的锈蚀物去除,以保持金属表面的光洁度和防腐性能。

热浸镀锌是将焊管浸入加热的锌液中,使锌液中的锌与焊管表面的金属反应,形成一层锌与金属的合金层,提高焊管的防腐性能。

喷涂是在焊管表面涂覆一层防腐漆或涂料,以增加焊管的耐腐蚀性和美观度。

综上所述,焊管的生产工艺主要包括前期准备、焊管成型、焊接、后处理等多个步骤。

每个步骤都需要严格按照工艺要求进行操作,以保证焊管的质量和功能。

随着科技的发展,焊管的生产工艺不断创新和改进,使焊管在各个领域有更广泛的应用。

超纯铁素体不锈钢SUS444焊管机组生产工艺研究

开卷

平整导入

钢带初成型

钢带精成型

定径

在线涡流 探伤检测

焊道冷却

焊接

不合格品标记

定尺切割

分料

图 1 不锈钢精密焊管机组生产流程

2.1 开卷 开卷机(如图 2)通过涨紧钢卷内孔支撑钢卷,

在中心控制(CPC)下实现带钢的自动对中,然后 在直头机的配合作用下,通过旋转将钢带头部送入 矫平机。在开卷机阻力作用下,钢带通过成型机动 力牵引,保持稳定张力,匀速前进。

艺质量的好坏直接影响着冷却器的使用性能和可 靠性。焊缝、热影响区的耐腐蚀性能下降和韧性、 延性下降是 SUS444 焊管在焊接及使用中的两个主 要问题。焊接机组如图 5 所示。

图 5 焊接机组

焊接机组部分采用钨极氩弧焊(TIG)进行焊 接,为了制定合理的焊接工艺,通过完善焊接保护 方式、调换钨极直径、调节气流量、控制热输入等 进行不同的工艺试验,并观察焊缝形貌。

镧钨(金黄头) WL15

φ2.4 mm 30°

3~4 mm 1~1.5 mm 直流电流(DC) 2 m/min

6~10 V 110~120 A 缓慢冷却 10°~15°迎弧焊

2.4 焊后工序

在线涡流探伤如图 6 所示。利用交流电流产生

的交变磁场作用在焊接完成的 SUS444 焊管上,由

于 SUS444 焊管具有导电性,因此能够感应出电涡

金属熔池、电极隔离,保证正面焊缝成型,同时扩

大保护范围以达到完全保护的目的,也能够对反面

焊缝成型进行保护,这是一个非常重要保护程序和

环节。

此外焊接速度和焊接电流相辅相成,在确保焊

透的情况下,控制热输入量,尽大),易产生

高温脆化。钨极角度对焊缝熔深和熔宽有一定影

铝焊管生产工艺流程

铝焊管生产工艺流程英文回答:Aluminum Welding Tube Production Process.The production process of aluminum welding tubes involves several key steps to ensure the quality and integrity of the final product. Here's an overview of the typical process flow:1. Raw Material Preparation:Aluminum coils are selected and inspected to meet specific alloy and thickness requirements.The coils are slit into strips with precise dimensions.2. Edge Preparation:The edges of the strips are prepared by beveling or milling to create a proper joint for welding.3. Welding:The strips are fed into a roll forming machine, where they are shaped into a circular profile.The edges of the strip are brought together and welded using an inert gas welding process, such as TIG (Tungsten Inert Gas) or MIG (Metal Inert Gas).4. Sizing and Calibration:After welding, the tube is passed through sizing rolls to ensure the desired diameter and roundness.It is then calibrated to achieve the required wall thickness and tolerances.5. Annealing:The tube undergoes an annealing process to soften the metal and improve its ductility.6. Heat Treatment:Depending on the desired properties, the tube may be subjected to additional heat treatment processes, such as tempering or hardening.7. Finishing:The tube is cleaned and inspected to remove any surface imperfections or residues.It can be polished or coated with a protective layer to enhance its appearance and corrosion resistance.8. Quality Control:Throughout the production process, rigorous quality control measures are implemented to ensure the integrity of the welded tubes.中文回答:铝焊管生产工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊管机组生产全流程

生产不锈钢装饰管的话,焊管机组由哪些组成?远兴鸿为您娓娓道来。

一、上料架:将钢带拆开送入上料架。

二、成型段:直缝焊管成型,通过焊管模具碾压相互作用下卷成圆管

三、焊接段:通过电流使不锈钢管待焊处的金属得以快速加热到熔融状态,通过挤压而实现焊接。

四、打磨段:内焊缝打磨

五、定径矫直:在生产过程中,不锈钢管虽然定径装置在径向定型,但在长度方向仍存在有一定的弯曲度,因此必须对不锈钢管进行矫直。

六、切割机:在不锈钢管材在线运行状态下实现高精度定尺切割,切割形式有气动、液压、砂轮等。

七、下料架:自动下料

原创:佛山远兴鸿。