试模报告表格.doc

试模报告

g 产品单重:1,

6,

TON 运转方式:□ 半自动 六段 热流道℃ 设 定 值 实 际 值 开模设定 一段 二段 三段 四段 1 2

一段

顶出设定 五段 顶出 1 顶出 2 顶退 1 顶退 2 顶出模式 □前停 □多次 次 数: 延 时: 秒

射胶残量: mm S 保压切换条件:□ 时间+位置 □ 时间 □ 位置

德信诚培训网

试模报告

产品编号: 出模穴数: 胶料型号: 每模总重: 机 台 编 号 料管℃ 设定值 实际值 锁模设定 一段 二段 三段 低压 位置 压力 速度 射 出 一 >> 二 >> 三 >> 四 >> 五 >> 六 位置 压力 速度 时间 试模问题点: S S S S 保 压 一 >> 二 >> 三 >> 四 松退 一 计 量 二 三 松退 计量背压: 冷却时间: 计量延时: 秒 秒 高压

模具问题点 填写模具存在的所有问题点和要注意的事项, 并且要清晰明了。 水路图 要简单的画清试模时运水的连接方法,必要时请文字说明。

4 栏位 制定 审核 批准

审批责任说明 岗位 试模技术员 试模组长/试模工程师 / 备注更多免费资料下载请进:好好学习社区至终止

物料名称: 模具尺寸: 颜色编号:

模具编号: 定 位 圈: □ 有 水口配比: □ 无

试模日期:

年

月

日

射嘴要求:□ 标准 ℃ 烘料时间: 4, 5, 周期时间: 5 6 7

□ 加长

% 烘料温度:

2, 3, □ 全自动 3 4

H g

秒 8

g 水口重量:

号 : 锁 模 力: 二段 三段 四段 五段

模具试模报告

编号:

机号 模具编 号

模具试模报告

设备品牌/吨位

产品名称

周期(S)

射胶(S)

填表人

穴数

颜色 冷却(S)

填表日期 材料 参数产能(12H)

前模运水: 后模运水:

一段 二段 温度

用

不用

用

不用

三段 四段 五段

压力 速度 位置

前模油温( ) 烘料温度( )

压力

射

一次

胶

二次

℃ ) 后模油温( ℃ ) 烘料时间(

冷却系统良好

二:试模后产品详情:

表面顶白拉白 表面顶高 表面气纹/流纹 表面模痕 粘前模 粘后模 表面毛边

表面冷胶

表面胶伤 表面胶砂

表面熔接线 变形

模仁松动 断水口

三、其他说明及建议

试模 人:

工程 部:

审 批 :

速度 位置

℃ ℃

时间

锁模

锁模 低压 高压

三次

保

一次

压

二次

试模次数

成型机型: 卧式 力式 压铸

其它

产品重量:

g

流道重量:

g

开模师傅:

是否全程参与直至试模顺利, YES NO(试模单位填写)

一、试模后模具详情:

水路畅通

水口板开模正常

顶出梢顺畅

弹簧正常

油缸及抽芯正常

水开关正常 导柱/拉杆齐全

排气良好

进胶平衡

注塑成型试模报告单

注塑机

保压速度 保压时间 冷却时间 顶出方式 取出方式 材料温度 成型周期

原因分析

成 型 状 况

3 4 5

试 模 单 位

6 7

简 图 描 述

成型主管: 异常描述 1 2 工 程 部 异 常 状 况 3 4 5 6

试模员: 临时对策 长期对策

工 程:

编号:LQX-QC-003

吴江联欣电子有限公司 L

试模事由 客户名称 模具厂商 新模第___次试模;

wujian., LTD

注塑成型试模报告单

设计变更; 使用机台 试模数量 注塑机参数表 模具维修; 其它_ ____ 日 期: 使用材料 年 月 日

注塑机

材料干燥 射出时间 射出压力一段 射出压力二段 射出压力三段 射出速度一段 射出速度二段 射出速度三段 射出终止位置 保压压力

试模报告样板

零件号 产品工程师

图片描述

问题点描述 问题点

审核:

状态 责任人

严重度 编制日期

措施&现状

序号

措施

1

2

3

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

批准:

零件名称 试模时间

XX项目试制计划

零件号 试模单位

方案一

客户要求数量 模具收缩率

原材料调试安排

试制数量 数据版本

方案二

方案三

方案四

零件名称 试模时间

序号 1 2 3

XX项目试制计划

零件号 试模单位

原材料厂家

客户要求数量 模具收缩率

试模材料信息

试制数量 数据版本

材料牌号

材料收缩率

备注

样件试制参数信息

序号 1 2 3

参考密度 边梁参考重量 X向整体尺寸

细节尺寸

注塑工艺参数

备注

零件名称 试模时间

序号 1 2 3 4

序号 1 2 3

图片描述

核心参数

状态 责任人

严重度 编制日期

试制相关信息

序号 提出日期 状态 T0

T1

T2

1 2 3

试制结论

会签:

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

编制:

审核:

批准:

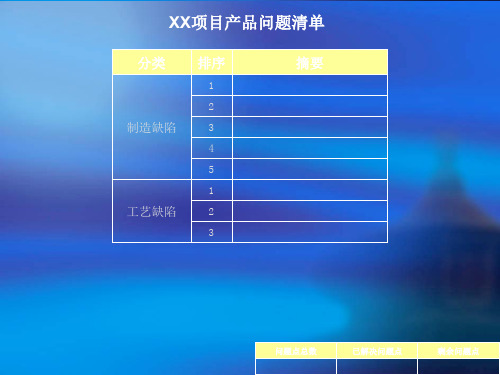

XX项目产品问题清单

项目名称 零件名

图片描述

模具供应商 零件号

试制阶段

问题点描述 序号

1 2 3 4

状态

严重度 问题点

供应商联系人 产品工程师

试模报告表格

J 产品检查 4.收缩 □

1.加强筋太厚 □ 2.产品局部料过厚 □ 3.进胶口尺寸太小 □

5.后模拖伤 □ 1.加强筋未抛光 □ 2.滑块行程不够 □ 3.斜推高出凸模表面 □ 4.后模局部倒扣 □ 前

6.前模拖伤 □ 1.前模分型线反边 □ 2.前模抛光不足 □ 3.产品贴前模 □

次

7.夹水纹明显 □

3.斜推碰贴面反边 □ 4.顶出行程不够 □ 7.取浇口困难 □

1.顶白 □

1.推杆未作防滑 □ 2.加强筋未抛光 □ 3.局部有倒扣 □

2.毛刺 □

1.分型面 □ 2.滑块碰贴面 □ 3.斜推 □ 4.斜推碰贴面 □ 5.推针 □ 6.前模分型线出圆角 □

3.阶差 □

1.分型面 □ 2.斜推,直推与凸模面不平 □ 3.推针低于凸模面大于0.1 □

1.排气不良 □

2.夹水纹处易断裂 □

3.夹水纹处不平 □

4.前模温度不够 □

8.缺胶 □

1.局部尺寸太薄 □ 2.困气 □ 3.模具漏加工 □ 4.模具未清理干净 □

工艺参数

射出时间 15 温度

热咀温度 射出位置 射出压力 射出速度 熔胶位置 熔胶压力 熔胶速度

松退 托模前位置 托模前压力 托模前速度 材料干燥时 材料干燥温

冷却时间 成型周期 型腔数 净量

模具温度 定模

动模

40

滑块 上 下 左 右 手动

一 二段 三段 四段 五段 六段 七段 八段 热流度 一段 二段 三段 四段

220 225 210 210 200

温度

300 125 85 65 35

保压压力 65

120 110 95 85 80

保压速度 15

35 85 30 25 20

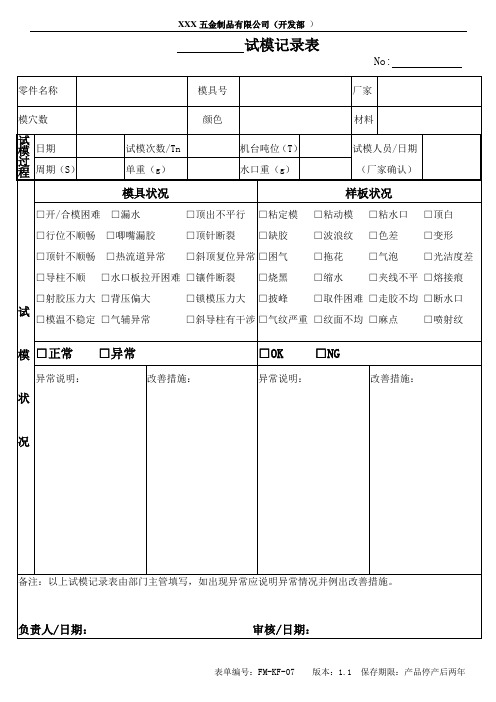

样品 试模记录表(1.2)

No:

零件名称

模具号

厂家

模穴数

颜色

材料

试

模

过程

日期

试模次数/Tn

机台吨位(T)

试模人员/日期

(厂家确认)

周期(S)

单重(g)

水口重(g)

试

模

状

况

模具状况

样板状况

□开/合模困难□漏水□顶出不平行

□行位不顺畅□唧嘴漏胶□顶针断裂

□顶针不顺畅□热流道异常□斜顶复位异常

□导柱不顺□水口板拉开困难□镶件断裂

□射胶压力大□背压偏大□锁模压力大

□模温不稳定□气辅异常□斜导柱有干涉

□粘定模□粘动模□粘水口□顶白

□缺胶□波浪纹□色差□变形

□困气□拖花□气泡□光洁度差

□烧黑□缩水□夹线不平□熔接痕

□披峰□正常□异常

□OK□NG

异常说明:

改善措施:

异常说明:

改善措施:

备注:以上试模记录表由部门主管填写,如出现异常应说明异常情况并例出改善措施。

负责人/日期:审核/日期:

塑胶件试模报告单

□其它

开关模设定 压力 速度 位置 开模一慢 开模快速 开模终止 关模快速 关模低压 关模高压 0 机台型号: 顶出选择方式 □停留 □定次 □震动 品检确认

试模人:

□粘模 □拉模 □收缩 □顶伤 □ 通畅 □堵塞 □漏水 2.顶出 日期:

产品单重: g 试模数量: 水口单重: g 试模情况 毛 重: g 试模时间: H 试模用料: Kg □粗糙 □表面划伤痕迹□烧焦 □螺丝孔堵 □毛边 □ 正常 □ 不顺 □ 异常 3.其它问题描述: 审核:

产品问题点 □缺胶 模具问题点: 1.水

二段

出 三段

设 定 四段 五段

喷嘴 ℃ 一段 ℃ 二段 ℃ 三段 ℃ 四段 ℃ 五段 ℃ 六段 ℃ 机台编号: 锁模力: 保压选择方式 □时间 □位置 座台选择方式 □储料后 □冷却后 保 压 设 定 顶出设定 顶退设定 外观 一段 二段 顶进一顶进二 尺寸 装配 喷漆

塑胶件试模报告单

类别 图示 内 容

编制:

王振国

其它

模具

模具名称: 模穴数 : 模具编号: 产品名称: 模具类别:□两板式□三板式 材料名称: 前模 组 材料型号: 水路 后模 组 材料颜色: 前模 ℃ 色母型号: 模温机 后模 ℃ 色母比例: 图示

压力 速度 位置 时间 储料位置 产品 射退位置 射胶残量

试模报告表

射胶时间/秒 11 时间 0 冷却时间/秒 40 周期 80%

新开发 205#

半自动:□

4段

是否用脱模剂

全自动:□

120G

异常描述

模具尺寸是否准确 模具运水 顶针归位 行位是否顺畅 偏底 是否有撑头

其它异常及建议

缩水

叽咀是否装固定圈

三板模具开模是否正常

封胶滑块是否合适 马模槽/孔是否合适

剪口是否合理

1:半自动无法生产,不成形; 2:手动生产时,需手动按胶加气; 披锋 3:严重粘模; 4:手动生产半成品,冷班严重; 夹水纹 此两套吹塑模具吹塑非常困难,如不用手动按胶加气,根本无法吹出,请 粘模 严重 工程师联络模房改善,否则下次依然不能正常试模,注塑无法生产。

困气

气纹/流纹

转水口是否易转 顶棍孔是否合适

试模报告

模具编号 模具名称 模具尺寸 注塑机型 试模次数 是否可使用机械手: 75# 塑料名称 色粉编号 工程师 试模原因 试模机号

HOPE 109

温度

1段 2段 3段

180 180 185 220 是

1段 射胶 2段 压力 3段 4段 保压压力 胶件重量 35

1段 射胶 2段 速度 3段 4段 保压速度

夹口/离隙 顶白

错位

制表:

审核:

日期:

模具试模报表

塑胶模具试模报表

客户:______________ 产品编号:____________ 产品名称:_________________________ 模具编号:________________

部件名称:________________ __ _______ 水口方式: 细水口○ 潜水口○ 顶针入水○ 平面入水○ 大水口○ 模具尺寸:长_______×宽_______×高_______CM 试模日期:_______-____-____ 试模次数:________________ 时间: ___:___ 机型: _______ 模具重量:________________KG 方铁:长 _______×高_______CM 试模日期:_______-____-____ 试模次数:________________ 时间: ___:___ 机型: _______

胶料名称:______:____%_______:_____% 硬度:____℃ 颜 色:_________________Pantone:__________

胶料名称:______:____%_______:_____% 硬度:____℃ 颜 色:_________________Pantone:__________

每排数量:___________每套用量:______________ 胶料重量:GW:_______gms NW:_______gms 射胶压力: 锁模压力: 枕压压力: 射胶时间: 回料时间: 冷却时间: 周 期: 操 作 方 式 全自动: 全自动: 全自动: ○ ○ ○ 试模结果 走料困难: 汇 合 纹: 氧 披 顶 粘 试模员: 结论: 办公室 排 工程部 排 工模部 排 品管部 排 泡: 锋: 白: 模: 前模 ○ ○ ○ ○ ○ ○ 审核: 缩 烧 变 水: 黑: 色: ○ ○ ○ ○ ○ ○ 1b./in 1b./in 1b./in sec sec sec sec 模 具 温 度 溶 胶 温 度 射咀: ℃ 前炉: ℃ 前中炉: ℃ 后中炉: ℃ 后炉: ℃ 无水: ℃ 机水: ℃ 冷水: ℃ 热水: ℃ 热油: ℃

试模报告表格.doc

试模报告表格.doc试模报告 T(n)+( )g模具编号:试模试模日期:11 年8月20 日注意事项产品产品重量g 验证模具试模材料设计机台名称试模产品图片产品目的水口重量复试选样数量颜试模机台编号客户要求样板色1. 光洁1. 前模#砂纸□ / 抛光膏□2. 后模#砂纸□ / 油石□注意事项:度 3. 分型面#油石 / 砂纸□ 4. 流道系统#油石 / 砂纸□1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题检查3. 刚性预复位机构完成□;吊车检查动作顺序( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□4. 安全板完成□A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□7、项目部需对画板拍照并存入电8、如果客户要求提供样件而没有实施改模的,或者前次试模没达工检查 5. 全部零件装配后总体研配,好□到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流9、要求项目负责人在试模的次日及时协调各部门处理。

自1. 插座安装完成□2. 安装电线无损伤□3. 密封垫无损伤□4. 电线已固定□10、此表完成后由项目部发送设计部、生产部及注塑部。

模具试模验证报告

□條件/讓步接受

3. 模具試運行測試結果: 运水流量: 模具試運行時長:

模具整體 運行是否 時間: 產品能否 各型腔 冷咀水 熱咀溫 導柱, 互鎖位 符合要 頂出復 按要求頂 運水流 有否漏 抽牙是 口是否 度是否 導套有 有否擦 外觀檢 單重 求?(全自動 位是否 水? 否順暢? 能順利 查情況 (g/pcs) /半自動) 正常? 出?(一次 量是否 異常? 否擦燒? 燒? 脫落? 頂/二次頂) 一致?

XXXXXXX有限公司

模具試模驗證報告

模號: 填寫日期: 測試原因: □ 新模測試 測試項目記錄: 1.注塑工藝參數分析結果: 模具驗證所做的測試有: □ 流道平衡測試 結論: 序號 1 2 3 4 5 6 7 8 周期 注塑生產方式(半/全自動) 頂出次數(一次頂出) 運水 產品單重 水口比例 其它 运水温度: 樣板質量狀況: 試運行狀況 油唧系 澆注系統 統 运水压力: 模具性能狀況: 模具重要配合 位檢測 □ 可接受 注塑要素項目 匹配啤機(吨位, 射速) 2. 模具注塑要素評估 要求 模具實際狀況 判定 □ 轉壓測試 □ 超壓測試 □ 粘度測試 □ 水口凍結測試 □不可接受, 需改善 □其它測試_____________ □ 改模測試 其它: 產品編號: 圖紙編號: 客戶名稱: 膠料:

頂出系統

冷卻系統

結論: □ 可接受 □條件/讓步接受 □不可接受, 需改善

4. 客戶的其它測試要求: 總結: 判定: □ 合格 制定: □條件接受_________________________ 審核: □不合格

试模检验报告

注塑模具试模检验报告单

客户名称: 试模日期: 试模材料: 型腔数: 产品名称: 试模次数:第 颜色: 产品重量: )后模( 克/模 次 产品编号: 注塑机型: 色粉编号: 水口重量: 克 模具编号: 记录人: 烘料时间.温度 成型周期 (h/℃) 秒 表单编号:

模具运水连接情况:前模(

说明:详细注塑工艺,见附件(注塑工艺卡)

)行位(

)(备注:机水、冷水、热水、热油)

说明:详细注塑工艺,见附件(注塑工艺卡) 试模问题点记录: 一、模具的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 重要尺寸检测记录: 尺寸编号 要求尺寸 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 制表: 审核: 实际尺寸 检测结果 尺寸编号 11、 12、 13、 14、 15、 16、 17、 18、 19、 20、 报送: 要求尺寸 实际尺寸 检测结果 二、塑胶件的缺陷: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 三、试模时特别要注意的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、

6.试模报告模板

300000.00

0.58%

2

试模报告:XX车型 XX零件 TX试模

三 试模结论

模具本身问题:

• 浇注系统: 1.模具重点针对主框架地图袋分模线区域的脱模拉伤问题进行了优化,调整后零件状态较好;

• 冷却系统: 1.因为主框架本轮试模后需要腐蚀花纹,所以在试模过程中着重对与A面相关的问题进行了优化。除左后低配门板 地图袋区域、右后高配门灯区域断差线KW16需要研配后重新试模外,其他A面问题均已解决;

300000.00

0.58%

5

M120464

左后门板开 关盖板

8V4 959 527

深圳华益胜 佛山华翼

1

ABS 3616 Stlon

900T/900T

300000.00

0.58%

6

M120465

右后门板开 关盖板

8V4 959 528

深圳华益胜 佛山华翼

1

ABS 3616 Stlon

900T/900T

三 试模结论

以往问题关闭情况:

本次为T5次试模,模具重点针对主框架地图袋分模线区域的脱模拉伤问题进行了优化,调整后零件状态较好;

问题关闭情况

问题关闭率

T1问题关闭率 T2问题关闭率 T3问题关闭率 T4问题关闭率

70.00% 88.33% 98.39% 100.00%

5

试模报告:XX车型 XX零件 TX试模

XX车型 XX零件 TX试模报告

部门 Division 版本号 Version 更新日期 Date

XXXXX XXX XXXXXX

试模报告:XX车型 XX零件 TX试模

一 试模基本信息

模具供应商 昆山宏永盛

试模报告表格

1.触点开关完成□ 2.集油器完成□ 3.触点开关接线插座完成□ 4.已接线并电线固定□

1.无漏水□ 2.集水器安装完成□ 3.水管接好□

8.蚀字 1.蚀字□ 2.蚀文或喷沙□ 3.蚀生产日期表□

B

前次整改 未完成项目:

试模检查项目(试模负责人提供)

F -3

漏水

□

1.前模 □ 2.后模 □ 3.滑块 □

注意事项: 1、此表由生产部及注塑部提供资料由项目部填写报告。 2、在Tn试模前由师傅自检,组长签字后交项目负责人进行Tn试模 。 3、Tn要求先拿件,再用高压进行试验,以便发现模具存在的问题 。 4、下机之前分型面涂红丹合模。 5、提供30%样件,80%样件,95%样件,100%样件和水口各一件交项目 负责人。 6、提供一件画板样件指出缺陷位置交项目负责人。 7、项目部需对画板拍照并存入电子档案。 8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 到预期效果的,则试模编号为T(n)+(1,2……)。 9、要求项目负责人在试模的次日及时协调各部门处理。 10、此表完成后由项目部发送设计部、生产部及注塑部。 11、表中的n按试模次数填写为1,2,3……

8.缺胶 □

1.局部尺寸太薄 □ 2.困气 □ 3.模具漏加工 □ 4.模具未清理干净 □

工艺参数

射出时间 冷却时间 成型周期 型腔数 净量

模具温度 定模

动模

全自动

15

40

滑块

温度 一段 二段 三段 四段 五段 六段 七段 八段 热流度

热咀温度 220 225 210 210 200

温度

上 下 左 右 手动

半自动

一段 二段 三段 四段 五段 六段 七段

八段

注塑模具试模报告

试模人:

审核:

审批:

成型机型:

卧式

力式

其它 毛重(g)

产品单重(g)

是否全程参与直至试模顺利,

是

否(试模单位填写)

水口板开模正常 导柱/拉杆齐全

顶出梢顺畅 排气良好

弹簧正常 进胶平衡

油缸及抽芯正常 冷却系统良好

表面气纹/流纹 表面胶砂

表面模痕 表面熔接线

粘前模 变形

粘后模 模仁松动

表面毛边 断水口

试模合格,模具可用可交付

℃ ) ℃ ) 速度

后模油温( 烘料时间( 位置

℃ ) ℃ ) 时间

压力 锁模 锁模 低压 高压 试模次数 第 试模用时 试模用料 开模师傅: 一、试模后模具详情: 水路畅通 水开关正常 二:试模后产品详情: 表面顶白拉白 表面冷胶 尺寸不合格 三、试模结论 表面顶高 表面胶伤 次 H Kg

速度 位置

注塑模具试模记录表

编号: 机号

模具编号

设备品牌/吨位 产品名称 颜色 周期(S) 射胶(S)

填表人 材料名称 色母型号 冷却(S)

填表日期 材料型号 色母比例 参数产能(12H)

穴数

前模运水: 后模运水: 温度 一段 二段

用 用 三段

不用 不用 四段 五段 射 胶

前模油温( 烘料温度( 压力 一次 二次 三次 保 压 一次 二次 压铸 流道重量(g)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试模报告 T(n)+( )

g

模具编号:

试模

试模日期:

11 年

8

月

20 日 注意事项

产品

产品重量

g 验证模具

试模材料

设计机台

名称

试模

产品图片

产品

目的

水口重量

复试选样数量

颜

试模机台

编号

客户要求样板

色

1. 光洁

1. 前模 #砂纸□ / 抛光膏□

2. 后模 #砂纸□ / 油石□

注意事项:

度 3. 分型面

#油石 / 砂纸□ 4. 流道系统

#油石 / 砂纸□

1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模

1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□

2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□

3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题

检查

3. 刚性预复位机构完成□;吊车检查动作顺序

( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□

5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目

3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□

4. 安全板完成□

A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□

7、项目部需对画板拍照并存入电

8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 工 检查 5. 全部零件装配后总体研配,好□

到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流

9、要求项目负责人在试模的次日及时协调各部门处理。

自 1. 插座安装完成□

2. 安装电线无损伤□

3. 密封垫无损伤□

4. 电线已固定□

10、此表完成后由项目部发送设计部、生产部及注塑部。

检

道模具

11、表中的 n 按试模次数填写为 1,2,3

6. 液压

1. 触点开关完成□

2. 集油器完成□

3. 触点开关接线插座完成□

4. 已接线并电线固定□

模具

7. 冷却 1. 无漏水□ 2. 集水器安装完成□ 3. 水管接好□

水检查

8. 蚀字 1. 蚀字□ 2. 蚀文或喷沙□ 3. 蚀生产日期表□ B 前次整改

未完成项目:

试模检查项目 ( 试模负责人提供)

特殊情况说明

F 漏水 □ 1.前模 □ 2. 后模□3. 滑块□4. 斜推 □ 5. 接头螺牙漏水 □

-3

H 排气检查 1. 有烧黑点 □ 2. 现场作排气无效 □ 3. 现场未处理 □ (注:此项检查用高速 , 高压试模)

I 取件困难 1. 斜推行程不够 □ 2. 产品跟斜推移动

□ 3. 斜推碰贴面反边

□ 4. 顶出行程不够 □

□ 5. 直推块夹住产品 □ 6.

现场处理无效 □ 7. 取浇口困难 □

1. 顶白 □1. 推杆未作防滑 □

2. 加强筋未抛光 □

3. 局部有倒扣 □

1. 分型面 □

2. 滑块碰贴面 □

3. 斜推 □

4. 斜推碰贴面 □ 2. 毛刺 □

5. 推针 □

6. 前模分型线出圆角 □

3. 阶差 □

1. 分型面 □

2. 斜推, 直推与凸模面不平 □

3. 推针低于凸模面大于 0.1 □

J 产品检查 4. 收缩 □

1. 加强筋太厚 □

2. 产品局部料过厚 □

3.

进胶口尺寸太小 □

5. 后模拖伤 □ 1. 加强筋未抛光 □ 2. 滑块行程不够 □ 3.

斜推高出凸模表面 □ 4. 后模局部倒扣 □

前次整改未完成项目:

6. 前模拖伤 □ 1. 前模分型线反边 □ 2. 前模抛光不足 □ 3. 产品贴前模 □

7. 夹水纹明显□ 1. 排气不良 □ 2. 夹水纹处易断裂 □ 3. 夹水纹处不平 □ 4. 前模温度不够 □

8. 缺胶 □1. 局部尺寸太薄 □ 2. 困气 □ 3. 模具漏加工 □ 4. 模具未清理干净 □

工艺参数 射出时间

冷却时间 成型周期 型腔数 净量

模具温度 15 40 滑块 温度 一段 二段 三段 四段 五段 六段 七段 八段 热流度 热咀温度 220 225 210 210 200 温度 射出位置 300 125 85 65 35 保压压力 射出压力 120 110 95 85 80 保压速度 射出速度 35 85 30 25 20 保压时间 熔胶位置 20 100 320 背压 锁模 一段 二段 三段 四段 熔胶压力 100 100 100 1 锁模位置 熔胶速度 35 35 35 2 锁模压力 松退 6 85 25 3 锁模速度

托模前位置 托模后位置 抽芯 A

进 托模前压力 托模后压力 位置 托模前速度 托模后速度 压力 材料干燥时间 速度 材料干燥温度 时间

定模 动模 全自动 上 下 左 右 手动

半自动 八段 一段 二段 三段 四段 五段 六段 七段 65 位置转换 15 压力转换 3 速度转换 五段 开模 一段 二段 三段 四段 五段 开模位置 开模压力

开模速度 C 退 试作次数 A 退 B 进 B 退 C 进

试作日期 模号 试模签名 试作状态 好○ 一般 √ 要修理×

注:问题点的编号规则:比如产品滑块出毛刺:则表示为: Tn-J-2-2 。

在 Tn 试模前先参照前次试模表检查模具,未改到位的把问题编号记录在 Tn 试模报告上。

A 标注规定: 1. 钳工自检栏的填写要求如下:完成合格的打√,检查未完成或不合格的打×。

B 此表要求在模具下机之前填好。

注塑部试模负责人:

项目负责人:

日期:

日期:。