色织物工艺设计报告

37_案例色织弹力织物的仿样设计

2、织物规格

1 经纬纱原料 经纱:14.5tex(40s)纯棉纱 纬纱:14.5tex纯棉纱+14.5tex/4.4tex(40s /40D)氨纶包芯纱 2 成品密度:523.5×283.5根/10cm(133×72根/英寸) 3 成品幅宽:112cm(44英寸) 4 织物弹性伸长率:20%。

3、织物组织与花型设计

排列顺序

18.2 浅黄 2 4 4 4 4 4 4 118 4 4

14

18.2/4.

4

浅黄 4 2 2 2 2 2 2 2

印节 27.8 纱

2 22

2

2

表5-2纬向色纱排列

4、工艺设计

(1)总经根数=成品幅宽×成品经密=43×100=4300根。

图5-1 组织图与穿综图

(2)上机筘幅=

=146cm

(4)织造工序

织造时纬纱要有足够的张力,使纬纱的伸长接近或等于外包 纤维的伸长极限,并且在织造中经纬向纱线张力必须保持均匀 一致,这样可使经纬纱处于同样的伸长状态。用剑杆织机织造 的上机工艺参数如下:

开口时间:300°±2° 后梁位置:-1.5cm 接剑时间:175° 车速270r/min 为防止经纱吸湿回软产生弹性恢复,车间温湿度不宜太高, 另外织造应先浆先用,尽快上机。

(5)筘号=

=

=177#(齿/10cm)

3、生产要点

1 络筒工序 络筒工序必须配备电子清纱器和空气捻接器,确保经纱无接头, 并且氨纶芯丝也要确保接上,纱线接头的直径不得大于原纱直径 的1.2倍。另外要严格控制络筒张力的均匀。

2 整经工序 由于经纱是弹力纱,在小张力下亦容易变形,因此整经时操 作启动不能过快,车速不能太高,约在200m/ min左右为宜, 防止筒纱因退绕张力过大而造成断头。在整经过程中从筒子纱 引出的张力应均匀一致,同时对纱层的变化而产生的张力变化 也要加以控制。

全棉色织条格工艺设计

一 、客户来样

二 、来样分析

1.织物风格特征

样布手感柔软,光泽柔和,透气性较好,适合做男女式衬衫等。

2.经纬纱原料分析

通过手感目测法结合燃烧法,鉴定该产品的原料为纯棉纱。

=4×152+64+24

=696(根)

⑹计算筘号

根据本厂经验公式,筘号= 上机经密×0.95×2/每筘齿穿入数

=145×0.95×2/3

=91.8 修正为92#

二、手织样

三、上机图

四、手织样与大样的区别

全幅花数=(总经根数-边纱根数)/每花经纱数=(9256-240)/152=59.3取59修正:59×152=8968,9016-8968=48

比实际的总经根数少48根,但考虑劈花和穿筘的方便加33根

色纱 每花根数 全幅花数 全幅根数

加白 128 59花+33根 7585

粉红 6

泥红 6

雪青 6

全棉色织条格工艺设计

Cotton yarn-dyed Grid Process Design Article

完成时间 2009 年 4 月 10 日至 2009 年 5 月 10 日

手织样和大样的条格基本一致,但是手织样的表面不是很平整,因为在织造的过程中打纬张力不匀,这就要求我们要控制好上机张力。

第三章

产品工艺设计

一、经纬纱织缩率及幅缩率

根据本厂经验可以知道:经织缩=8.7%,纬织缩=4.8%,幅缩率=6.1%

六、根据客户要求:地组织3穿入数,边组织6穿入数

每花筘齿数:每条带色纱经纱数/每筘齿穿入数=128/3+6/3*4=50.67取51

色织物工艺设计5

职业教育“现代纺织技术”专业国家教学资源库

大整理产品用色织坯布用纱量计算公式:

分色分号经纱根数×经纱号数 经用纱量(kg/km)= —————————————————————————————— 103×(1-经织缩率)×(1-染缩率)×(1+经伸长率)×(1-经回丝率)×(1-捻缩)

1000×分色分号坯布纬密(根/10cm)×10×筘幅(cm)×纬纱号数 纬用纱量(kg/km)= ————————————————————————————— 100×1000×1000×(1-染缩率)×(1+纬伸长率)×(1-纬回丝率) ×(1-捻缩)

分色分号坯布纬密(根/10cm)×筘幅(cm)×纬纱号数 = ————————————————————————— 104×(1-染缩率)×(1+纬伸长率)×(1-纬回丝率) ×(1-捻缩)

职业教育“现代纺织技术”专业国家教学资源库

坯布纬密=成布纬密×(1+后整理伸长率)=成布纬密/纬密加工系数 色织成布用纱量计算公式: 1+自然缩率% 色织成布用纱量=色织坯布用纱量×———————— 1+后整理伸长率% 或 1+自然缩率% 色织成布用纱量=色织坯布用纱量×———————— 1-后整理缩短率% 式中参数,可参考工厂生产技术资料。

12、墨印长度的计算

(1)千米坯布经长(m)=1000/(1-aj) (2)坯布落布长度=联匹数×坯布匹长

成布匹长×联匹数

成布匹长×联匹数

=—————————或————————— 1+后整理伸长率 1-后整理缩短率

=联匹数×成布匹长×纬密加工系数 (3)浆纱墨印长度=坯布落布长度×千米坯布经长/1000

职业教育“现代纺织技术”专业国家教学资源库

色织物工艺设计报告

色织物工艺设计报告一、织物设计理念(一)设计灵感与定位在商场中出现很多以经起花为主的家纺用品,比如:窗帘、被单等搭配鲜艳的颜色,给人焕然一新的感觉,让人心情舒爽。

(二)用途设计该经起花以白色和粉色为主,给人以清新、舒适的感觉,所以主要应用于床单、枕头、窗帘等家纺用品(三)花型与配色设计设计的花型的经纱是由两种颜色组成,白色和粉色,白色做地经,粉色做花经,织造时粉色纱线浮在上面,呈现粉色花状,每花共76根。

为了凸显粉色花型,纬纱也采用白色,使花型的颜色整体效果更加明显,纬纱每花54根。

(四)原料设计与纱线设计(1)地经:15 tex白色(2)花经:15tex 粉色(3)纬纱:15 tex白色(五)组织设计经起花,花经和地经构成,地经是平纹,经纱排列为一根花经、一根地经循环,每两花之间用20根平纹隔开。

(二)织物规格设计与上机计算1、 织物密度设计:经密*纬密 390/10cm*220/10cm2、 织物的紧度设计Ej=0.037×Tt ×Pj=0.037×15×390=55.9% Ew=0.037×Tt ×Pw=0.037×15×220=31.5% 3、成品幅宽:140cm4、确定坯布幅宽:参照类似品种,幅缩率取6.5% 坯布幅宽=成品幅宽1−幅缩率=1401−6.5%=149.7(cm )5、经纬织缩率:aw=3.3% aj=9.6%6、全幅花数与总经根数 布身地经为2入,布身经起花区域为2入,布边区域为2入。

边纱为24×2=48根 每花76根。

(1)初算总经根数 边纱根数为24×2=48根 布边宽度为3948=1.23cm 布身宽度为149.7-1.23=138.8布身地经数为138.8×39=5413.2根,暂取5413根所以总经根数为5413+48=5461根 (2)全幅花数因每花地经数为76根,故求的全幅花数为:每花地经布身地经数=765413=71花 余17根7、劈花:经考虑多余17根,应劈在颜色浅的地方,劈在平纹中,经计算,需加三根以便劈花美观,修正总经根数则是5461+3=5464根。

色织物前处理工艺设计与实施学习项目报告

学习项目报告项目名称:色织物前处理工艺设计与实施班级: 11 染二 组别:第三组 日期:20 12·12·8 一、工艺设计思路和原则:坯布准备--------退漂一步法--------丝光皂洗烘干原则:色织物(又称色织布)是用色纱(线)(包括漂白、本白纱和原纱)织成的织物。

前处理时要考虑到织物的颜色是否变浅 二、项目设计与决策表1 项目初次设计方案三、项目实施1、仪器与材料的选定:仪器:水浴锅,烘干机,定型机,电子天平,大烧杯,量筒,玻璃棒药品:烧碱、淀粉酶、30%双氧水、食盐、氧漂稳定剂、退浆精练剂、渗透剂、碳酸钠、肥皂步骤工艺流程工艺处方工艺条件 1退漂烧碱:10g/l 30%双氧水:15g/l氧漂稳定剂:8g/l 退浆精炼剂:5g/l 渗透剂:5g/l汽蒸 T=90℃ t=30min2丝光烧碱:180g/lT=25℃ t=5min3皂洗肥皂:4g/l 碳酸钠:3g/lT=80℃ t=5min2、工艺实施步骤:通过老师的指导之后,我们组对色织物分别进行了先锋实验(酶退浆和碱退浆)酶退浆:工序工艺流程工艺处方工艺条件1酶退浆BF--7658淀粉酶:5g/l食盐:5g/l渗透剂:2g/l 堆置t=20min 汽蒸T=100℃t=5min2 漂白30%双氧水:10g/l氧漂稳定剂:5g/l渗透剂:2g/l烧碱:2g/lT=100℃t=5min3丝光烧碱:180g/l T=25℃t=5min4皂洗肥皂:4g/l碳酸钠:3g/l T=80℃t=5min碱退浆:工序工艺流程工艺处方工艺条件1 退漂烧碱:10g/l30%双氧水:15g/l氧漂稳定剂:8g/l退浆精练剂:5g/l渗透剂:5g/l汽蒸 T=90℃t=30min2 丝光烧碱:180g/l T=25℃t=5min3 皂洗肥皂:4g/l碳酸钠:3g/lT=80℃t=5min贴样:原样:碱退漂后的样:酶退浆后的样:四、项目检测方法及结果:2.1、渗透性性能测试标准及方法剪下一块30×5cm的布样,将织物悬挂在蒸馏水中,25min后记录织物上升的高度,即为毛效。

色织府绸工艺设计

色织府绸工艺设计C40s×(C40s+70D)弹力纱第1章总论1.1概况(1)选择依据平纹组织简单,交织点多,质地坚牢、挺括、表面平整,较为轻薄耐磨性好,透气性好。

应用广泛,如粗平布、中平布、细平布、纱府绸、半线府绸、全线府绸、麻纱及拉绒平布等65种。

高档绣花面料一般都是平纹面料。

(2)原则:工艺设计要求(3)目的:方案合理、可行1.2主要技术经济指标(1)规格:经纬密118×94 门幅50(2)客户订单12000米,交货期15天(3)技术条件染整幅缩率 6.5% 经纱织缩率 10.3% 纬纱织缩率 3.5%组织每筘穿入数 4 边组织每筘穿入数 4 加成率 6%边纱根数40根(20×2)组织系数 0.6948 用纱系数 0.060533机台配置1.3本织物为基本的三原组织,组织结构简单,织物风格平整、挺括、表面平整、织造简单、应用广泛。

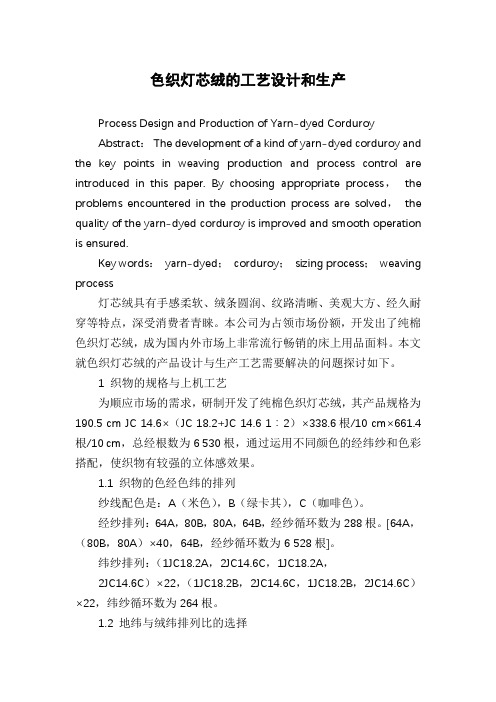

第2章织物的工艺设计2.1织物分析与上机图设计1)组织:平纹纱支:C40s×(C40s+70D)弹力纱2)规格:经纬密118×94 门幅503)色经与色纬循环:2.2工艺设计与计算主要技术条件: 染整幅缩率:6.5% 纬纱织缩率:3.5% 1.%3.106948.04094=⨯=⨯=c tex p a w j 经纱织缩率: 2.115.1%3.1011-11=-==j a 一米经长 3.cm w w 136%5.6-1127-1===染成坯坯布幅宽:α 4.cm p w w p j j 10/4341013612754.211810根坯布经密:坯成成坯=⨯⨯=⨯=⨯ 5.根)边组织每筘穿入数地组织每筘穿入数边纱根数(总经根数:5900)441(4050118-1=-⨯+⨯=+⨯=w p N j 6.cm a W W w 141%5.31136-1=-==坯筘穿筘幅:=55.5英寸 7.上机筘幅:55.5+4=59.5英寸 8.筘号: /10cm 104.743.5%-1434N a -1w 齿)()(筘号地组织每筘穿入数坯=⨯=⨯=j p9.经纱用量:百米经纱支数用纱系数经纱用量总/9.96kg 40060533.0%3.10159001N j =⨯-=⨯-=α 其中 百米蓝/427.4904096.9kg =⨯百米白/3.09990289.96kg =⨯百米红/2.435902269.9kg =⨯10.纬纱用量:百米纬纱支数用纱系数上机普通纬纱用量筘/643.540060533.05.599432W P 32w kg =⨯⨯⨯=⨯⨯⨯=其中 百米绯红/995.19935643.5kg =⨯百米浅绿/54.21992243.65kg =⨯ 百米黄色/394.299425.643kg =⨯百米弹力纱纬纱用量 3.103kg/1.104060533.059.59431=⨯⨯⨯⨯=10.总投产米数:m12720%6112000112000=+⨯=+⨯=)(加成率)(总投产米数11.经纱总用量: kg 912.12669.9610012720=⨯=经纱总用量12.纬纱总用量: kg 79.177643.510001272=⨯=普通纬纱总用量.7kg 39403.1310012720=⨯=弹力纬纱总用量13.劈花 :花数=11.6590405900=-=-一花根数边纱根数总经根数修正为65花 余根109011.0=⨯ 做加头处理 所以:A=40, B=10 将25210402=+=+B A 置于首位重新排列次序由于原首条为最宽条,所以新次序与原次序一致 共65个循环,在最后一个循环后加10根蓝的。

色织灯芯绒的工艺设计和生产

色织灯芯绒的工艺设计和生产Process Design and Production of Yarn-dyed CorduroyAbstract:The development of a kind of yarn-dyed corduroy and the key points in weaving production and process control are introduced in this paper. By choosing appropriate process,the problems encountered in the production process are solved,the quality of the yarn-dyed corduroy is improved and smooth operation is ensured.Key words:yarn-dyed;corduroy;sizing process;weaving process灯芯绒具有手感柔软、绒条圆润、纹路清晰、美观大方、经久耐穿等特点,深受消费者青睐。

本公司为占领市场份额,开发出了纯棉色织灯芯绒,成为国内外市场上非常流行畅销的床上用品面料。

本文就色织灯芯绒的产品设计与生产工艺需要解决的问题探讨如下。

1 织物的规格与上机工艺为顺应市场的需求,研制开发了纯棉色织灯芯绒,其产品规格为190.5 cm JC 14.6×(JC 18.2+JC 14.6 1∶2)×338.6根/10 cm×661.4根/10 cm,总经根数为6 530根,通过运用不同颜色的经纬纱和色彩搭配,使织物有较强的立体感效果。

1.1 织物的色经色纬的排列纱线配色是:A(米色),B(绿卡其),C(咖啡色)。

经纱排列:64A,80B,80A,64B,经纱循环数为288根。

[64A,(80B,80A)×40,64B,经纱循环数为6 528根]。

织物组织设计报告总结

织物组织设计报告总结织物组织设计是纺织品设计的重要组成部分,它是美学与纺织工艺设计的完美结合。

织物组织设计属艺术设计范畴,必须遵循艺术设计法则和织物用途的强力、牢度、弹性、紧度的要求。

一、织物组织设计的基本法则(一)变化与统一变化与统一是组织创作最基本的法则,它贯穿于所有组织结构中,对组织结构来说,无处没有变化与统一的学问。

变化是指组织图中各组成部分的区别、各组织点的差异等。

如经纬组织点本身的不同,由组织点而形成的浮长线与组织点的均匀排列效果的不同,浮长线排列的曲与直、左与右、正与反等的不同、组织点排列明与暗的不同,结构紧密与松弛的不同等等,相互独立、相互对比就是变化,没有变化就显不出生动、丰富和动感。

统一是指组织结构中各足征部分的统一性,各因素之间的统一性和一致性,如斜纹及斜纹变化组织的斜线同方向就体现了统一性,缎纹组织点的均匀排列使浮长线长短一致,各种条、格组织的条纹也是统一的。

绉组织的绉点均匀排列,整个图形效果显示出有秩序、有条理,也是统一的。

变化与统一的关系:在变化中求统一在统一中求变化,统一支配变化,变化调节统一。

但过于变化,容易脱离统一的支配。

组织点过于追求变化,不仅使织物表面不平整,影响牢度,而且给人以杂乱无章,不自然不舒适的感觉。

对比是组织变化的一个重要手段。

没有对比就没有变化,没有变化就突出不了个性,没有个性也就突出不了新颖、美观。

因此,组织点对比关系越强烈,织物表面的肌理效应就越明显。

设计时,可从以下几方面着手:■a.经面组织与纬面组织点的对比■b.交织点疏和密的对比c.粗犷与细腻组织的对比d.组织经处理产生凹与凸的对比(二)均衡与对称法则均衡与对称是求得物像形体一致、分量相当或形体变异但保持力势均衡。

组织设计的均衡与对称,是通过组织点的配置来体现和用美学法则去感受的。

如斜纹的断续和左斜与右斜相抵等,使人感到安稳、统一。

这种设计手法不仅使外观花纹清晰,而且还能避免织造时的织缩不均造成织物下机后不平整织疵。

色织布工艺设计与计算【管理资料】

色织布工艺设计与计算纺织1003 汤秀 0901100324第一节概述一、织物本次织物品种为:47”T65JC35 45*45 139*94 涤棉府绸即T/CJ13tex*T/CJ13tex,120cm,548*370根/10cm涤棉府绸设计其一等品月产量为28万米,织机转速为750rpm。

3、所设计织物的上机图品种1/1府绸上机图:一上一下平纹组织,正织、反织相同,采用正织。

府绸织物的特点是纱线细,经密大,经纱织缩率大,纬纱织缩率小。

因此,一般不用边纱,边部与中间地组织完全一样:在1/1平纹府绸中,所采用的穿筘法是4根每齿。

2.穿综图:府绸布身和布边采用顺穿法,操作方便,便于记忆,不易穿错。

3.在织造过程中上机特征:府绸采用正织,可以及时发现布面上的疵点,便于修补。

府绸织物可以不采用布边,即布身和布边可采用相同组织。

(因为府绸结构紧密,有一定的强度,能保证布边平整,能使后整理工序顺利进行,所以,府绸织物可以不采用布边。

)二、对原纱质量要求1、织物的纱线特数越小,选择原纱的品质要好,应选择洁白、品质较好,强力较高,纤维较长,整齐度较高,条干均匀,杂疵点较少的原棉。

因为府绸的特数小,所以选择原纱质量要更好。

2、府绸采用精梳纱线。

精梳纱要求条干均匀,结杂质少,对纱线强力要求高。

3、捻向的选择:涤棉府绸经纱采用S捻,纬纱采用Z捻。

4、捻系数的配置,经向偏高,纬向偏低,有利于织物的光泽和纹路的清晰。

5、品种选用喷气织机织造。

三、生产工艺过程:(按品种列出工艺流程图)(1)涤棉府绸经纱准备经纱管纱→络筒→整经→浆纱→穿经→织造→验布→折布→修织洗→复验→分等→打包→入库纬纱准备纬纱管纱→络筒→给湿③论述选定的原则及着重考虑的因素(纱线的给湿定拈上浆率,卷绕形式,纬纱体制,后加工等)。

按品种分别论述。

(1)选定原则先进合理,成熟可靠国家定型机器缩短流程灵活性和适应性(2)织造工艺流程选择应着重考虑的因素a、稳定捻度:涤棉混纺纱要经过热定型。

面料工艺分析报告范文

面料工艺分析报告范文面料工艺分析报告一、材质分析本次分析的面料为一种涤纶材质的面料,涤纶是一种合成纤维材料,具有优异的强度和耐久性,同时还具备轻盈、柔软、易于护理等特性。

涤纶面料常见于服装、家居用品及工业用途中。

本次分析的面料具备一定的弹性,适合用于制作贴身衣物。

二、工艺分析1. 编织工艺本次分析的面料为平纹编织工艺制成,平纹编织是最基本的编织方式之一,具备两组经纱和纬纱轮流交织的特点。

平纹编织使得面料具备优异的透气性和舒适度,同时也增加了面料的柔软性和弹性。

2. 染色工艺本次分析的面料采用染色工艺进行着色处理。

染色工艺可分为前染色和后染色两种方式。

前染色是将纱线进行着色处理,然后再进行编织。

后染色是将编织好的面料进行染色处理。

本次面料在制作过程中采用的是前染色工艺,这种方式可以使得颜色更加均匀。

3.整理工艺本次面料采用了柔软整理工艺,柔软整理是一种常见的面料整理方式,可以增加面料的柔软度和舒适度。

本次面料还进行了防皱整理处理,这使得面料具备一定的抗皱性和易护理的特性。

三、质量控制1. 张力控制在面料的编织过程中,需要控制好经纱和纬纱的张力,以保证面料编织的均匀度和稳定性。

过高或过低的张力都会导致面料出现问题。

2. 染色控制染色过程中需要控制好色料和染浴的浓度、温度和时间等因素,以保证面料的颜色鲜艳均匀。

3. 整理控制柔软整理和防皱整理过程中需要控制好温度、湿度和压力等参数,以保证整理效果符合要求。

四、面料应用本次分析的面料适用于制作贴身衣物,如T恤、内衣等,也适合用于家居布料等领域。

面料具备优异的强度和耐久性,柔软舒适,易于护理,因此在市场上具有一定的竞争力。

综上所述,本次分析的面料为一种涤纶材质的平纹编织面料,经过染色、整理处理后具备柔软、弹性和易护理的特性,适用于制作贴身衣物和家居用品等领域。

针纺织品染色和加工报告书

针纺织品染色和加工报告书目录1总则 (1)1.1项目背景 (1)1.2任务由来 (1)1.3评价目的 (1)1.4编制依据 (1)1.5环境影响识别 (3)1.6评价因子、评价标准、等级和范围 (4)1.7环境保护目标 (6)1.8评价内容与工作重点 (7)1.9工作程序 (8)2工程概况 (9)2.1项目名称 (9)2.2工程性质 (9)2.3建设单位 (9)2.4项目地点 (9)2.5投资费用 (9)2.6占地面积 (9)2.7职工人数及生产安排 (9)2.8生产规模及经营范围 (9)2.9厂区平面布臵 (10)2.10主要公用设施 (10)2.11生产工艺 (11)2.12主要原辅材料和设备 (12)3工程分析 (14)3.1工艺污染物分析 (14)3.2污染源强的计算原则 (14)3.3排污工段分析 (15)3.4主要污染产生情况 (19)3.5水平衡与物料平衡 (22)3.6工程建设前期、建设期产生的主要环境问题 (23)3.7 产业导向与选址分析244.1自然环境 (26)4.2社会经济环境 (27)4.3项目周围环境质量状况 (28)5清洁生产分析 (30)5.1资源能源利用指标和污染物产生指标 (30)5.2生产工艺与装备要求 (31)5.3产品的环境友好性 (31)5.4环境管理要求 (31)6水质环境质量现状调查和废水影响分析 (32)6.1水质环境质量现状调查 (32)6.2废水处理达标分析 (34)6.3废水排放影响预测 (35)6.4达标保证措施 (38)7环境空气质量现状调查和废气影响分析 (39)7.1环境空气质量现状调查 (39)7.2废水处理站的曝气尾气影响分析 (41)7.3锅炉烟气控制措施和排放达标分析 (41)7.4锅炉废气影响评价 (42)8环境噪声现状调查和影响预测 (45)8.1环境噪声现状调查 (45)8.2噪声影响预测 (46)8.3缓解措施 (48)9固废处臵方案论证 (50)9.1固废性质和成分分析 (50)9.2固废处臵方案可行性论证 (50)9.3控制措施 (50)10风险分析 (51)10.1环境风险识别 (51)10.2日常预防措施 (53)11环境经济损益分析 (55)11.1环境经济分析的目的 (55)11.2项目费用投入 (55)11.3项目的社会经济效益分析 (56)12总量控制 (58)12.1区域污染物总量控制的目的 (58)12.2总量控制目标 (58)12.3总量控制因子 (58)12.4本项目污染物总量控制 (58)13公众参与 (60)13.1调查方法 (60)13.2公众问卷调查 (60)13.3公众访谈意见综述 (62)14环境管理与监测计划 (63)14.1环境管理 (63)14.2环境监测 (63)15环境影响缓解措施 (65)16结论建议 (66)附件1 关于对“某纺织制品有限公司新建工程项目”环境影响评价标书的修改意见(沪复评2003第033号),某复旦绿色环境科技有限公司,2003年9月30日。

色织物工艺设计4

职业教育“现代纺织技术”专业国家教学资源库

10、修正筘幅

全幅筘齿数 修正筘幅(cm) = ——————————×10 修正后筘号(公制)

或:

全幅筘齿数 修正筘幅(英寸) = —————————×2 修正后筘号(英制)

与前面的初算筘幅比,一般筘幅相差在6mm以内可不修改。 经大整理的品种,筘幅的修改范围还可大些,因为下机坯幅可在整理加工中得到调

职业教育“现代纺织技术”专业国家教学资源库

棉色织企业生产中,常用英制筘号。 公英制筘号转换关系: 英制筘号=公制筘号÷10×2.54×2=公制筘号×0.508

职业教育“现代纺织技术”专业国家教学资源库

确定筘号经验公式

设计新品种时,由于全幅筘齿数不一定能直接求得,确定筘号常用下列经验公式:

英制坯布经密(根/英寸)- A

整。但对不经过大整理的品种,则应严格控制筘幅和坯幅。

职业教育“现代纺织技术”专业国家教学资源库

THANKS

职业教育“现代纺织技术”专业国家教学资源库

Hale Waihona Puke 谢谢大家

公制筘号(齿/10cm)= ————————————————— 平均每筘穿入数 或: 全幅筘齿数

公制筘号(齿/10cm)= ———————×10

上机筘幅(cm)

英制经密(坯)(根/英寸)×(1-aw%) 英制筘号= ——————————————————×2 平均每筘穿入数 或:

全幅筘齿数

英制筘号(齿/2英寸)= ————————×2 上机筘幅(英寸)

职业教育“现代纺织技术”专业国家教学资源库

色织物工艺设计4

9、确定筘号

筘号—单位长度内钢筘的筘齿数。 公制筘号—10cm(或1cm)钢筘的筘齿数。

第一组色织物工艺设计报告1

产品介绍

• 采用3/3右斜作为基本组织,并采用28tex的 纯棉中特纱。斜纹纹路清晰,光泽良好。 色纱排列通过天蓝色与鹅黄色的交织排列, 形成类似梯形的织物。天蓝色给人一种清 新自然的感觉,接近自然;黄色显得温暖 而温馨。视觉上凸显出了立体感,作为家 居用品看上去大方典雅,天然绿色,有种 回归大自然的感觉,顺应当今时尚家居生 活的潮流。

min

50

项目 综框页数

筘号 穿筘幅宽 穿综法 地组织 边组织 停经片穿法 综入数 地组织 边组织 筘入数 地组织

单位 页

号 cm

指标 8

156 155.6 顺 顺 顺

根 根 根

4806 48 2

边组织

根

2

机型

速度 上机纬密 开口形式 开口时间 开口量 主喷时间 后梁高度 预定张力 度 mm 度 mm kg rpm 根/英寸

GA308型 12 2 44.44 红色 0.25 9

回潮率

伸长率 温度/粘度 PH值 含固率 覆盖系数 卷绕线速度 张力调节 分绞棒 蒸汽压力 压浆滚加压

%

% C/S % % m/min kg 根 Mpa KN

5.8

0.8 98/7 7.5 8 44.64 30 3 3 0.3 7.2/24

桶

煮浆时间

JAT610

170 62 积极凸轮 270 23 90 13 7

落布匹数

温度/相对湿度

匹

C/%

1

24/75

项目

单位

指标

折幅长

加放长 联匹长度 成包规格 每件总长 每件布重 成包回潮率

m

cm m 段*匹 m kg %

1

40 40 18*1 720 185.22 9

机织工艺设计报告

机织工艺设计报告一、任务及目的针对一定规模的织厂及产品方案,通过该设计环节,综合运用织物组织结构、机织学、纺织工艺设计等专业知识,合理选择机织工艺流程、机织各工序设备及相关工艺参数,完成各工序设备配台的计算,从而熟悉机织厂各工序设备配置的基本原理和方法,培养初步的产品生产的计划调度能力。

二、规模及产品方案640 45:55 产品1:纯棉47" 18×18×88×60 2/1 斜纹产品2:T/C 65/35 63" 45×45×96×72,细平布三、织物技术条件(一)、A织物技术条件:1.织物名称:纱斜纹。

2.织物组织:2/1的斜纹。

3.经纬纱密度:公制表示:32⨯32⨯346⨯236;英制表示:18⨯18⨯88⨯60。

4.织物的幅宽:119.5cm。

5.经纬纱的密度:经密为:346根/10cm,纬密为:236根/10cm。

6.经纬纱的缩率:依据影响经纬纱缩率的因素(经纬纱线的密度、经纬向密度、织物组织等),初选为:经纱缩率9.5%,纬纱缩率4.53%1。

织物组织P219)7.边纱根数:由织物的名称、经纬纱密度、幅宽得此织物无边纱。

(织物组织P219)8.布身和布边每筘穿入数:根据穿筘的原则(尽可能等于组织循环经纱根数或是组织循环经纱根数的约数或倍数等),则筘齿穿入数选为3。

9.上机图:10. 公称匹长、联皮数:公称匹长取40m 、联匹数为3。

11. 规定匹长=自然缩率公称匹长-1=%9.0140-=40.36(m )(自然缩率取0.9%。

)。

12. 浆纱墨印长度=经纱织缩率规定匹长-1=%5.9136.40-=44.60(m )。

13. 总经根数:=-⨯+⨯=)边经每筘穿入数地经每筘穿入数(边纱根数幅宽经密总经根数1100105.119346+⨯=4134.7(根)考虑到总经根数应取整数,并尽量修正为筘齿穿入数的整数倍,故取4135根。

纺织工艺设计实习报告

纺织工艺设计实习报告一、实习背景与目的随着我国经济的快速发展,纺织行业作为传统支柱产业之一,也在不断壮大。

为了更好地了解纺织工艺设计,提高自己的实践能力,我选择了纺织工艺设计实习。

本次实习旨在了解纺织工艺的基本流程,掌握纺织品设计的方法和技巧,培养自己的创新意识和实际操作能力。

二、实习内容与过程1. 实习单位简介我实习的单位是XX纺织有限公司,该公司成立于20XX年,主要从事纺织品的设计、生产和销售。

公司拥有先进的生产设备和技术,产品涵盖棉纺织、毛纺织、丝纺织等多个领域。

2. 实习内容(1)了解纺织工艺流程:在导师的带领下,我参观了公司的生产车间,了解了纺织工艺的各个环节,包括原材料准备、纺纱、织布、染色、后整理等。

(2)学习纺织品设计:通过请教设计师和自学,我掌握了纺织品设计的基本原则和方法,学会了如何根据市场需求和客户要求进行设计。

(3)参与实际项目:在设计师的指导下,我参与了部分纺织品的设计工作,包括图案设计、颜色搭配等,并学会了如何将设计应用于实际生产。

(4)了解市场营销:在实习过程中,我跟随销售团队了解了市场需求和客户喜好,学会了如何将产品特点与客户需求相结合,提高产品的市场竞争力。

三、实习收获与反思1. 实习收获(1)掌握了纺织工艺的基本流程和原理,对纺织行业有了更深入的了解。

(2)学会了纺织品设计的方法和技巧,提高了自己的审美能力。

(3)培养了团队协作意识和沟通能力,为今后的工作打下了基础。

2. 实习反思(1)理论知识与实践相结合:在实习过程中,我发现理论知识对于实践操作具有重要的指导作用。

只有掌握了扎实的理论知识,才能在实际工作中游刃有余。

(2)不断创新:纺织品设计是一个充满竞争和挑战的领域,要想在市场中脱颖而出,必须具备创新意识,不断推陈出新。

(3)关注市场动态:市场需求和客户喜好是纺织品设计的重要依据。

在设计过程中,要密切关注市场动态,以便更好地满足客户需求。

四、总结通过本次纺织工艺设计实习,我对纺织行业有了更深入的了解,提高了自己的实践能力和创新意识。

机织工艺设计

机织工艺设计色织物工艺设计任务:57/58英寸, C 50S? C 50S 140?100 生产量15000米交货期17第一章总论1.1 概况随着市场的繁荣和经济社会的发展,人们的消费观念有了很大的改变。

随着人们的生活水平不断的提高,对服饰的要求:穿着舒适、健康、卫生等不断的被扩大。

所以,纯棉织物由纯棉纱线织成,织物品种繁多,花色各异。

在纺织加工中,大多数经纱在织造前都必须用浆液对经纱进行上浆,以提高经纱的可织性。

它是经纱准备工程中一项非常重要的工序,是降低织造时经纱断头和提高产品质量的主要途径之一。

浆纱工程包括浆料的选择与调制、浆纱机性能以及上浆工艺的确定。

在制定新的浆液配方时,既要进行理论分析,又要通过实验测定,经常参照同类型品种的有关配方,做一些必要的变动,进行小批量试验,,再逐步确定实际使用的配方。

不同品种的织物,其组织结构、外观风格、纱线种类、纱线线密度及准备质量各不相同,在织造时用根据具体情况制定工艺参数,制定时应改善织物物理机械性能、提高织物的外观效应、降低织疵等。

将织物通过整理,按国际标准和客户要求在一定程度上消除织物疵点,提高织物质量,更能增加客户的满意程度。

1.2 主要经济技术指标要求的总产量为15000米,交货期:17天。

1.3 本设计特点的综合评价本设计从织物的分析设计推导出织物的用纱量,由此展开了络筒工艺到后整理工艺的分析与设计,本产品工艺流程完整、清晰。

最后对织物的关键技术及质量控制进行了系统的阐述。

此外,道出了本人在色织物设计过程中一点一滴的心理体会与感受。

第二章织物的工艺设计2.1织物分析与上机图设计1) 织物规格:门幅57/58英寸,C 50S ? C 50S 140?100 2) 经纬密140×100,产量15000米,交货期17天。

3) 织物组织:平纹4) 边纱组织及根数:布边为平纹,40根 5)色经、色纬排列 6)上机图2.2工艺设计与计算一.技术条件1.染整幅缩率:6.5%2.伸长率:1.5%、加成率 5%3.经纱织缩率:为织物组织系数)纬w e w j P N C p a %(10%8.9506948.0100≈=?==4.纬纱织缩率:5%5.边纱根数:406.布身每筘穿入数:2入7.布边每筘穿入数:4入二.工艺计算1.1464.52.557=?=成w (cm )2.坯布幅宽1565.61%5.615.571=''=-=-=aw 成(cm )3.坯布经密()()/10cm)/515.4/9.130%5.6-1140-1根吋(根染整幅缩率成品布经密=?=?=4.坯布纬密()()/10cm )/378.8/5.98%5.1-1100-1根吋(根伸长率成品布纬密=?=?=5.总经根数根根)取布边每筘穿入数布身每筘穿入数边纱根数坯布经密坯布幅宽8070(35.807042-1409.1305.611=+?=?-?+?=6.穿筘幅3.164"7.64%515.611==-=-=w a w 坯(cm ) 7.英制筘号()()##622.6224%519.1302%1取每筘穿入数坯=?-?=-?=w j a p8.英寸英寸筘幅上机筘幅684644=+=+= 9.cm 1662164cm 2=+=+=筘幅织轴开档 10.一米经长=111.1%10-11a -11j ==(m )11.花一花经纱数边纱根数总经根数全幅花数2.8990408070=-=-=色经、色纬排列织物经纱排列经纱一花根数为90根织物纬纱排列纬纱一花根数为70根花一花经纱数边纱根数总经根数全幅花数2.8990408070=-=-=≈89花余0.2×90=18(因为余数小于一花经纱数的一半,做加头处理)劈花如下(1)将花型较大、较宽、色泽较浅初步放在首位此时A>B(2)将292=+BA 置于首位 40-29=11置于末位,重新排花如下2.2.1经浆排花工艺根据织物色经循环特点,采用分条排花法。

色织物设计3

总经: 总经:12x336+56=4088 特白=6x336+56=2072 其中 特白 浅粉红=6x336=2016 浅粉红 上层:1、2、3、4轴 上层: 下层: 下层:5、6、7、8轴 浅粉红 特白 2016 / 4= 504 根 2072 / 4= 518 根

分区法:用于细、中型色泽不多的条格织物 分区法:用于细、 如朝阳格)。 (如朝阳格)。 将色经分成几个区插筒,提高整经效率。 将色经分成几个区插筒,提高整经效率。

12花 花

米 黄 57 9 12 12 12 12 0 0 0 0 0 色 经 边 本 白 42 0 0 0 0 0 9 9 8 8 8 米 黄 37 9 7 7 7 7 0 0 0 0 0 浅 灰 8 0 0 0 0 0 1 1 2 2 2 本 白 37 0 0 0 0 0 5 5 9 9 9 杏 灰 11 3 2 2 2 2 0 0 0 0 0 浅 灰 5 0 0 0 0 0 1 1 1 1 1 杏 灰 11 3 2 2 2 2 0 0 0 0 0 浅 灰 10 0 0 0 0 0 5 5 0 0 0 杏 灰 19 3 4 4 4 4 0 0 0 0 0 本 白 11 0 0 0 0 0 1 1 3 3 3 浅 灰 5 0 0 0 0 0 1 1 1 1 1 杏 灰 11 3 2 2 2 2 0 0 0 0 0 本 白 42 0 0 0 0 0 9 9 8 8 8 边 总数

3)排花型的几种典型方式 )

原则:换筒次数少; 原则:换筒次数少; 花型清晰度高; 花型清晰度高; 浆纱机效率高; 浆纱机效率高; 各轴经纱根数尽可能一致。 各轴经纱根数尽可能一致。 平均分配法:将各色经纱平均分配到各个经轴上, 平均分配法:将各色经纱平均分配到各个经轴上,整浆均排 花型。适用于色泽不多、格型较大的品种。 花型。适用于色泽不多、格型较大的品种。 例织物色经排列如下: 例织物色经排列如下: 边 普白 兰 普白 绿

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

色织物工艺设计报告一、织物设计理念(一)设计灵感与定位在商场中出现很多以经起花为主的家纺用品,比如:窗帘、被单等搭配鲜艳的颜色,给人焕然一新的感觉,让人心情舒爽。

(二)用途设计该经起花以白色和粉色为主,给人以清新、舒适的感觉,所以主要应用于床单、枕头、窗帘等家纺用品(三)花型与配色设计设计的花型的经纱是由两种颜色组成,白色和粉色,白色做地经,粉色做花经,织造时粉色纱线浮在上面,呈现粉色花状,每花共76根。

为了凸显粉色花型,纬纱也采用白色,使花型的颜色整体效果更加明显,纬纱每花54根。

(四)原料设计与纱线设计(1)地经:15 tex白色(2)花经:15tex 粉色(3)纬纱:15 tex白色(五)组织设计经起花,花经和地经构成,地经是平纹,经纱排列为一根花经、一根地经循环,每两花之间用20根平纹隔开。

(二)织物规格设计与上机计算1、 织物密度设计:经密*纬密 390/10cm*220/10cm2、 织物的紧度设计Ej=0.037×Tt ×Pj=0.037×15×390=55.9% Ew=0.037×Tt ×Pw=0.037×15×220=31.5% 3、成品幅宽:140cm4、确定坯布幅宽:参照类似品种,幅缩率取6.5% 坯布幅宽=成品幅宽1−幅缩率=1401−6.5%=149.7(cm )5、经纬织缩率:aw=3.3% aj=9.6%6、全幅花数与总经根数 布身地经为2入,布身经起花区域为2入,布边区域为2入。

边纱为24×2=48根 每花76根。

(1)初算总经根数 边纱根数为24×2=48根 布边宽度为3948=1.23cm 布身宽度为149.7-1.23=138.8布身地经数为138.8×39=5413.2根,暂取5413根所以总经根数为5413+48=5461根 (2)全幅花数因每花地经数为76根,故求的全幅花数为:每花地经布身地经数=765413=71花 余17根7、劈花:经考虑多余17根,应劈在颜色浅的地方,劈在平纹中,经计算,需加三根以便劈花美观,修正总经根数则是5461+3=5464根。

8、筘号、筘幅及筘齿数的计算全幅布身筘齿数=布身地经每筘穿入数布身地经总数==2706筘布边占用筘齿数=48==242边纱根数筘边纱每筘穿入数全幅总筘齿数=布身筘齿数+布边筘齿数=2706+24=2710筘 筘幅=纬缩率坯布幅宽-1=%3.317.149-=154.80cm筘号=地坯每筘穿入数纬缩率)坯布经密(-1=2%3.3-1390)(=188.6注:筘号选择0.3以下舍去,0.31-0.69取0.5,0.7以上取1确定筘号为188.5号配色循环:色经:1粉色 1白色 每花中间20根平纹 色纬:白色 边纱:48白色 9、千米织物经长=经缩-11000=%6.9-11000=1106.09 10、织物重量与用纱量计算(1)用纱量:经纱总伸长率0.9% 经纱总飞花率0.6% 经纱回丝率0.5% 纬纱回丝率0.8% 加放率0.9% 染色率2.2% 捻缩率4% 经纱用纱量=()%9.01100010001509.11065464+⨯⨯⨯⨯×()()()%5.0-1%4-1%2.2-11⨯⨯=96.2 纬纱用纱量=()()()()%8.01%41%2.2-1%25.0110015548,1220--+⨯⨯⨯,=54.55(2)织物重量 1m 2织物经纱无浆重=()()()、经纱总伸长率经纱织缩率经纱总飞花率百米经纱纺出干重经密1001-1-110⨯+⨯⨯⨯⨯ =()()()⨯⨯+⨯+⨯⨯⨯100%9.019.6%-1%6.0138.110390=59.361m 2织物纬纱无浆干重=()100-110⨯⨯⨯纬缩百米纬纱纺出干重纬密=7.9638.110220⨯⨯=31.41m 2无浆干重=1m 2织物经纱无浆干重+1m 2织物纬纱无浆干重=59.36+31.4=90.76 11、公称匹长:30×3联匹 色织坯布匹长=%2.2-130=30.7m 三、工艺流程与设备选择经纱:绞纱→漂洗→络筒→分条整经→穿结经→织布→验布→折布管纱→络筒→染色→分条整经→穿结经→织布→验布→折布纬纱:绞纱→漂洗→络筒→卷纬→给湿→织布→验布→折布 管纱→络筒→染色→卷纬→给湿→织布→验布→折布 后整理→验布→打包入库 (1)准备工序管经:络筒(1332MD )→整经(1452—180型)→浆纱(G142D —180型)→穿经(G177型)→结经(GA471型) 管纬:络筒(1332D )→定捻(GA571)→卷纬(G193型) (2)织造工序织机(GA615—75英寸型)→验布(GA801型)→拆布(GA841型)→打包(A751型)入库四、 各工序工艺设计各工序工艺设计 (1) 络筒工艺设计○1络纱工艺(查表所得) 速度:600m/min 张力:18 重量:1650 ○2捻接工艺解捻时间:4s 搭接长度:5.5mm 加捻时间:3s 压力:0.65mpa(2) 整经工艺设计○1整经速度:250m/min 卷绕密度:0.6 ○2轴数=6305464=筒子架容量总经根数=9 每轴经纱数=95464=607所以,每轴根数(根×轴):607×9 ○3整经张力:5.0 4.6 3.8 3.3 ○4整经长度=织轴卷绕长度=匹长1-⨯匹数经缩=30.7×%6.9-13=99.6 ○5整经匹长=1--⨯织物匹长(经缩)(1染缩率)=)()(%2.2-1%6.9-18100⨯=9162(3)浆纱工艺设计 ○1调浆成分○2浆纱工序(4)穿经工序 筘幅=纬缩率坯布幅宽-1=%3.317.149 =154.80cm筘号=地坯每筘穿入数纬缩率)坯布经密(-1=2%3.3-1390)(=188.6(5)织布工艺(6)后整理工序五、色织物配台计算(1)织机生产率已知:机织转速160/min 织机时间效率去90/min 织机配备台数170台则织机理论产率=60×织机速度10×纬纱密度=60×16010×220=4.36(m台.h)织机实际生产率=织机理论生产率x时间效率=4.36x0.9=3.92织机的定额台数=织机的配台数x(1—计算停台数)=170x(1—0.02)=167 计算停台数为2%织物的总产量=织机配台数0.98织机实际台时产量=170x0.98x3.92=653072(m/h)络筒机的生产率已知络筒线速度取550m/min 时间效率70%络筒机的理论产量=络筒线速度x60x纱线线密度1000x1000=550x60x151000x1000=0.495 (kg/锭.h)络筒机的实际生产率=络筒机理论生产率x时间效率=0.495x70%=0.35(kg/锭h)(1)整经机生产已知:整经机速度250m/min 每轴整经根数取590根时间效率取60%则整经机的理论生产率=整经机速度x60x每轴经纱根x数线密度1000x1000=250x60x590x751000x1000=132.75(kg/台h)整经机的实际生产率=整经机理论生产率x时间效率=132.75x60%=79.65(4)浆纱机的生产率已知浆纱机线速度35m/min 时间效率去70%浆纱机理论产量=浆纱机的线速度x60x织轴总经根数x纱线线密度1000x1000=172(kg/台h)浆纱机实际生产率=浆纱机的理产量x时间效率=120.4(kg/台h)(5)穿筘架生产率穿筘的锭额取1100根/台h(6)验布的生产率已知:验布边速度取20m/min验布机理论生产率=验布机线速度60=1200(m/台h)时间效率=狭幅棉布30%验布机实际生产率=验布机理论生产率x时间效率=360(m/台h)(1) 折布机生产率折布机 速度取45m/min 时间效率40%折布机理论生产率=折布机线速度×60=45×60=2700(m/台h ) 折布机实际生产率=折布机理论生产率×时间效率=2700×0.4=1080(m/台h )中包机生产率:生产定额一般取12包(7200m/台.h ) 2. 织部各生产工序设备的计算(1)织机配备台数 170台 (2)络筒机计算配台锭数 络筒机的计划配备锭数 若络筒机的计划停台率5% 络筒机的计划停台率=42.170每锭实际生产率织物经纱用量络筒机的计算配备锭数39.179-1=计划停台率锭额锭数去两台。

每台100锭 (3)整经机计算配备台数 整经机定额台数=075=每台实际生产率织物的经纱用量若整经机的计划停台率4% 整经机 计划配备台数=780-1。

计划停台率定额台数=取1(4) 经纱机的计划配备台数 浆纱机定额台数49.0=每实际生产台织物的经纱用量经纱机计算配备锭数=53.0-1=计划停台率定额台数(5)穿经架的计算配备台数=.2=一只织轴的绕纱长度织物的生产量穿筘定额织轴上的总经根数8台 取3台 (6)定额台数验布机=81.1=验布的实际率织物的生产量(7)折布机的定额台数=6.0=折布机的实际率织物的生产量取1台(8)中包机的定额台数09.0=实际生产率织物的生产量取1(9)纬纱用络筒机的定额台数=68.90=实际生产率织物的纬纱用纱量锭若络筒机的计划锭台数 为5.5% 络筒机的计划配备锭数=34.180-1=计划停台率定额锭数取2台 每台100锭(10)卷纬机的定额台数 卷纬机的理论生产率=⨯⨯⨯1000100015601400.126卷纬机的实际生产率=0.126×0.8=0.1008(kg/锭h ) 卷纬机定额锭数=98.3141008,075.31= 卷纬机的计算配备锭数=4.326-1=计划停台率定额锭数取1台 每台328锭六、 上机质量及其他说明络筒(1)络筒质量主要是去除杂质效果、筒子外观疵点、筒子纱内疵点。

(2)提高络筒质量的途径1.加强工艺质量管理2.加强设备维护管理3.加强运转操作管理整经整经工序质量管理(1)设备管理1.保证良好的机械状态2.滚筒、经轴要求水平,彼此水平3.经轴盘片不歪斜,否则会造成松边轴(2)环境温湿度1.温度22-32℃2.湿度55-65%(3)运转管理1.做好筒子的新陈代谢2.筒子质量(通过万米百根断头来控制)3.设备专台专用4.执行工艺纪律5.操作合理规范浆纱浆纱质量指标控制(一)上浆率的控制1.浆液的浓度与粘度2.压浆条件3.浆槽温度4.浸浆长度5.浆纱机速度6.浆槽内纱线的张力(二)回潮率的控制1.烘房温度2.浆纱速度3.排风量4.气流方向5.上浆率(三)伸长率的控制1.经轴制动力2.浸浆张力3.湿区张力4.干区张力5.卷绕张力均匀片纱张力措施1.采用间歇整经方式及筒子定长2.分区段配置张力装置的附加张力3.纱线合理穿入伸缩筘4.整经根数的设置采用多头少轴的原则、5.适当增加筒子到整经机机头的距离6.加强生产管理,保持良好的机械状态均匀退绕张力的措施1.采用下退绕活上退绕2.定码长加小字条方法3.少加或不加制动力4.采用各种张力控制装置。