最新碳纤维湿法缠绕环氧制备复合材料

碳纤维复合材料成型工艺

碳纤维复合材料成型工艺碳纤维复合材料成型工艺碳纤维复合材料虽然性能优异,但因为成本和批量化生产效率的问题,迟迟没有大规模应用。

如何高速、高效大批量生产高质量、低成本的碳纤维复合材料,并提高材料利用率,是业界人士的共同目标。

碳纤维复合材料在发挥其轻质高强的基础上,会根据应用对象的差异采用不同的成型工艺,从而尽可能地发挥出碳纤维所具有的特殊性能。

成型工艺改进、优化的目的主要是提高效率和制品质量,从而降低整体的加工成本。

一、复合材料主要成型工艺的汇总(1)手糊成型工艺--湿法铺层成型法;(2)喷射成型工艺;(3)树脂传递模塑成型技术(RTM技术);(4)袋压法(压力袋法)成型;(5)真空袋压成型;(6)热压罐成型技术;(7)液压釜法成型技术;(8)热膨胀模塑法成型技术;(9)夹层结构成型技术;(10)模压料生产工艺;(11)ZMC模压料注射技术;(12)模压成型工艺;(13)层合板生产技术;(14)卷制管成型技术;(15)纤维缠绕制品成型技术;(16)连续制板生产工艺;(17)浇铸成型技术;(18)拉挤成型工艺;(19)连续缠绕制管工艺;(20)编织复合材料制造技术;(21)热塑性片状模塑料制造技术及冷模冲压成型工艺;(22)注射成型工艺;(23)挤出成型工艺;(24)离心浇铸制管成型工艺;(25)其它成型技术。

随着碳纤维复合材料应用的深入和发展,碳纤维复合材料的成型方式也在不断地以新的形式出现,但是碳纤维复合材料的诸种成型工艺并非按照更新淘汰的方式存在的,在实际应用中,往往是多种工艺并存,实现不同条件、不同情况下的最好效应。

相信在未来几年碳纤维复合材料成型速度会不断提高,或许一分钟内成型将不会是空谈。

二、12种碳纤维复合材料成型工艺1.手糊成型--湿法铺层成型法在模具工作面上涂敷脱模剂、胶衣,将剪裁好的碳纤维预浸布铺设到模具工作面上,刷涂或喷涂树脂体系胶液,达到需要的厚度后,成型固化、脱模。

在制备技术高度发达的今天,手糊工艺仍以工艺简便、投资低廉、适用面广等优势在石油化工容器、贮槽、汽车壳体等许多领域广泛应用。

新型碳纤维湿法缠绕环氧复合材料研究成功

易 磨损及 物料成形 困难等技术 问题 。 用 该 设 备 生 产 出的 P E /P V C 单壁 波纹 管耐高 温 、 耐腐蚀 、 抗老化 、 强 度高 , 成 为 替代 传统 管材的理 想产 品 , 可 广 泛应 用 于 电气 穿 线 管 、 汽 车 穿 线 管 、 护 套 管 、 机床 产 品 、 包装 食 品机械 、 电力 机 车 、 工 程 安 装 、 灯 具 、 自动 化 仪 器 仪 表等领域 , 一 推 向市 场就 受 到 用 户 普遍欢迎。 n

T D E 一 8 5 环 氧树脂 、

环 氧值0

85

.

;

誓黧 篙 嵩至A F G 一 9 0 环 氧树脂 、

环 氧值0 8 5 ~

0

90

.

,

G

6360 、

6 6 0 环 氧 活性 稀释 剂 , 均 由蓝 星

体树脂 , 混合芳香胺 Байду номын сангаас 固化剂 , 研 究 了

新材料无 锡树脂厂 提供 ;

-

DDM(

氨基二

2 44GPa 。

40 :

15 :

7 5.

:

6 2 的配 比混 合均 匀 ,

浇

由于 具 有高 强 度 、 高 模 量 、 低 密度 铸 到 标 准 模 具 中 , 在 烘 箱 中 按 照 9 0 。c

等 优 点 , 碳 纤 维 成 为 当前 最 重 要 的 高 性 /2 h + 1 3 0 cC/3 h + 1 6 0 0 c /3 h 的 条 件 固 化 ,

火箭发 动机壳体 几 乎全 部采 用 碳 纤 维 复 单 向平 板 , 然后 固化 (固化条件 与相 应 树

合材料 ; 2 0 0 6 年2 月 正 式 下 水 的美 国 短 “ 脂 浇铸体 同 ) , 切 割 至 规 定 的 尺 寸 、 N O L

碳纤维环氧树脂复合材料的制备及性能研究

碳纤维环氧树脂复合材料的制备及性能研究摘要碳纤维环氧树脂复合材料具有轻质、高强度和优异的力学性能,被广泛应用于航空航天、汽车和能源等领域。

本文旨在研究碳纤维环氧树脂复合材料的制备方法以及其性能研究。

首先介绍了碳纤维和环氧树脂的基本概念,然后阐述了碳纤维环氧树脂复合材料的制备工艺,包括预浸料制备、成型工艺和固化过程。

接着,对碳纤维环氧树脂复合材料的力学性能、热性能和耐腐蚀性进行了研究,分析了其影响因素和优缺点。

最后,对碳纤维环氧树脂复合材料的未来发展进行了展望。

1. 碳纤维和环氧树脂的基本概念1.1 碳纤维碳纤维是由碳元素为主要成分的纤维材料,具有轻质、高强度和高模量的特点。

其制备过程包括原料选择、纤维拉伸、炭化和后处理等步骤。

1.2 环氧树脂环氧树脂是一种具有交联结构的聚合物材料,具有优异的机械性能和化学稳定性。

其制备过程包括单体合成、聚合和固化等步骤。

2. 碳纤维环氧树脂复合材料的制备工艺2.1 预浸料制备预浸料是碳纤维环氧树脂复合材料制备的关键步骤之一。

其制备过程包括树脂调制、纤维浸润和固化等步骤。

2.2 成型工艺成型工艺是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的成型工艺包括手工层叠、自动化层叠和压缩成型等方法。

2.3 固化过程固化过程是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的固化方法包括热固化和光固化等。

3. 碳纤维环氧树脂复合材料的性能研究3.1 力学性能碳纤维环氧树脂复合材料的力学性能受到纤维取向、纤维体积分数和树脂固化度等因素的影响。

常见的力学性能包括强度、弹性模量和断裂韧性等。

3.2 热性能碳纤维环氧树脂复合材料具有良好的耐高温性能和导热性能。

其热性能受到树脂体系、纤维体积分数和纤维取向等因素的影响。

3.3 耐腐蚀性碳纤维环氧树脂复合材料的耐腐蚀性能受到介质环境、表面涂层和纤维保护等因素的影响。

常见的腐蚀介质包括酸、碱和溶剂等。

4. 碳纤维环氧树脂复合材料的发展趋势碳纤维环氧树脂复合材料在航空航天、汽车、能源和体育器材等领域有着广阔的应用前景。

环氧树脂碳纤维复合材料的成型工艺与应用

碳纤维缠绕复合材料成型工艺

碳纤维缠绕复合材料的制备过程主要包括纤维铺放、树脂浸润和热处理等环 节。下面分别介绍这些步骤及其对材料性能的影响。

1、纤维铺放:此步骤是碳纤维缠绕复合材料制备的关键环节之一。纤维的 排列方向、密度和厚度等因素都会影响最终产品的性能。铺放过程中需采用专门 的设备和工艺,确保纤维分布的准确性和稳定性。

引言:碳纤维增强环氧树脂复合材料是一种具有优异性能的材料,因其具有 高强度、高韧性、耐腐蚀、轻质等优点而被广泛应用于航空、航天、汽车、体育 器材等领域。随着科技的发展,对于这种复合材料的研究和应用也越来越广泛。 液体成型是一种常见的复合材料制造工艺,具有成本低、效率高等优点,因此, 研究碳纤维增强环氧树脂复合材料的液体成型工艺及其性能具有重要意义。

在航天领域,碳纤维树脂基复合材料被广泛应用于火箭箭体、卫星平台等关 键部位。其轻质、高强度、耐腐蚀等优点使得它在航天领域具有广泛的应用前景。

在汽车领域,碳纤维树脂基复合材料被广泛应用于汽车车身、底盘等部位。 其高强度、耐腐蚀和轻质等优点可以提高汽车的性能和舒适性,同时也可以提高 汽车的安全性。

四、结论

环氧树脂碳纤维复合材料的成型工艺主要包括以下步骤: 1、纤维浸润:将碳纤维或其它纤维浸入环氧树脂中,使其充分浸润。

2、固化:在一定的温度和压力下,环氧树脂发生固化反应,形成固态复合 材料。

3、后处理:对固化后的复合材料进行切割、打磨、钻孔等后处理,以满足 不同应用场景的需求。

3、后处理:对固化后的复合材 料进行切割、打磨、钻孔等后处 理

三、碳纤维树脂基复合材料的应 用研究进展

碳纤维树脂基复合材料在航空、航天、汽车等领域得到了广泛应用。近年来, 随着技术的不断发展,其在这些领域的应用研究也取得了显著的进展。

碳碳复合材料生产工艺

碳碳复合材料生产工艺碳碳复合材料是一种高性能复合材料,由碳纤维和碳基材料组成,具有高强度、高摩擦性能、高抗侵蚀能力等优点,被广泛应用于航空航天、汽车制造、船舶制造等领域。

下面将介绍碳碳复合材料的生产工艺。

碳纤维制备:碳纤维是碳碳复合材料的主要增强材料,其制备过程包括原料选用、浆料制备、纤维拉丝、高温碳化等步骤。

首先,选用高纯度的石墨为原料,通过碳化反应制备碳纤维前体浆料。

然后,将浆料拉丝成纤维,并通过高温石墨化处理,将其转化为含有95%以上纯碳的碳纤维。

碳基材料制备:碳碳复合材料的基体材料通常选用高纯度石墨或石墨纤维,其制备过程包括预制件制备、石墨化处理、浸渍碳化等步骤。

首先,将石墨材料制备成预制件,通常采用热压或化学气相沉积等方法。

然后,对预制件进行高温处理,使其石墨化,提高其机械性能和耐热性。

最后,通过浸渍工艺,将预制件浸渍进碳化剂中,使其形成碳基材料。

复合成型:碳纤维和碳基材料经过制备后,通过复合成型将其组合成复合材料。

常见的成型方法包括层板法、缠绕法、注射法等。

层板法将碳纤维和碳基材料按照一定的排布顺序叠加,并采用压制热压的方法使其复合成型。

缠绕法将碳纤维按照一定的螺旋方式缠绕在模具上,并进行热压使其复合成型。

注射法将碳纤维和碳基材料按照一定比例混合后注入模具中,通过热压使其固化成型。

炭化和石墨化:复合材料在固化成型后,需要进行炭化和石墨化处理,以提高其炭化度和石墨化程度。

炭化过程通常采用高温石墨化处理,将复合材料在高温下进行长时间热处理,使其炭化度达到要求。

石墨化过程则是通过进一步高温处理,将复合材料的炭化产物转化为石墨,提高其机械强度和导热性能。

表面处理:最后,对已经炭化和石墨化的碳碳复合材料进行表面处理,以提高其性能和抗氧化能力。

常见的表面处理方法包括化学气相沉积、化学涂层、磨削抛光等。

化学气相沉积是通过将材料暴露在特定气氛中,使其表面形成一层保护性的氧化物。

化学涂层则是将材料表面涂覆一层抗氧化涂层,增强其抗氧化能力。

碳纤维增强复合材料的制备与性能研究

碳纤维增强复合材料的制备与性能研究引言:碳纤维增强复合材料是一种具有高性能和轻质化特点的新材料,广泛应用于航空航天、汽车、船舶和体育器材等领域。

本文将从碳纤维的制备方法、复合材料的制备工艺以及其性能研究等方面进行探讨。

一、碳纤维的制备方法碳纤维是一种由高度纯净的碳素原料制备而成的纤维。

目前常用的制备方法主要有聚丙烯腈纤维炭化法、沥青纤维炭化法和煤沥青纤维炭化法。

聚丙烯腈纤维炭化法是最常用的制备碳纤维的方法,其过程包括聚合、纺丝、预氧化、炭化和高模拉伸等步骤。

该方法制备的碳纤维具有较好的力学性能和电导率,广泛应用于航空航天领域。

沥青纤维炭化法利用含碳的原料,如煤沥青或石油沥青,制备碳纤维。

该方法具有制备工艺简单、成本低的优点,但碳纤维的力学性能相对较低。

煤沥青纤维炭化法是一种利用煤沥青作为碳纤维原料的方法。

通过将煤沥青纺丝成丝线,然后炭化处理得到碳纤维。

这种制备方法的碳纤维具有竖直排布的孔隙结构,结构独特,但强度较低。

二、复合材料的制备工艺碳纤维增强复合材料的制备工艺是将碳纤维与树脂复合而成的一种新型材料。

制备过程主要包括预处理、层叠和固化等步骤。

预处理是指对碳纤维进行表面处理,以增强其与树脂的粘结能力。

常用的方法有碱处理和氧等离子体处理。

碱处理可以使碳纤维表面形成羟基官能团,提高粘结性能。

而氧等离子体处理可以增加碳纤维表面的活性基团,提高其化学反应性。

层叠是将预处理过的碳纤维与树脂按照设计要求进行层叠,形成复合材料的初始结构。

层叠可以通过手工层叠和机械层叠两种方式进行,手工层叠适用于小批量生产,机械层叠适用于大规模生产。

固化是指将层叠好的碳纤维与树脂的复合材料放入固化设备中,在一定的温度和压力下进行固化反应。

固化过程中,树脂将热固化,与碳纤维形成牢固的化学键,使复合材料具有较好的力学性能和稳定性。

三、性能研究碳纤维增强复合材料的性能主要包括力学性能、热性能和导电性能等。

力学性能是衡量复合材料强度和刚度的重要指标,包括拉伸、弯曲和剪切等性能。

碳纤维树脂复合材料

碳纤维树脂复合材料引言。

碳纤维树脂复合材料是一种具有优异性能的新型材料,它由碳纤维和树脂组成,具有轻质、高强度、耐腐蚀、耐磨损等特点,被广泛应用于航空航天、汽车工业、体育器材等领域。

本文将介绍碳纤维树脂复合材料的制备工艺、性能特点和应用领域。

一、碳纤维树脂复合材料的制备工艺。

碳纤维树脂复合材料的制备工艺主要包括预浸料制备、层叠成型和固化三个步骤。

1. 预浸料制备。

预浸料是碳纤维树脂复合材料的基础材料,其制备过程是将碳纤维与树脂进行预浸润,使得碳纤维表面均匀地覆盖一层树脂。

这一步骤的关键是控制预浸料的树脂含量和固化剂的添加量,以确保预浸料具有适当的流动性和固化性。

2. 层叠成型。

层叠成型是将预浸料按照设计要求层叠在一起,形成复合材料的结构。

在这一步骤中,需要注意控制每层预浸料的厚度和方向,以确保最终复合材料具有良好的力学性能和表面质量。

3. 固化。

固化是将层叠好的预浸料放入固化炉中进行加热固化,使树脂完全固化,形成最终的碳纤维树脂复合材料。

固化温度和时间的控制对于复合材料的性能至关重要,需要根据树脂的种类和厚度进行合理的设定。

二、碳纤维树脂复合材料的性能特点。

碳纤维树脂复合材料具有一系列优异的性能特点,主要包括轻质、高强度、耐腐蚀、耐磨损、抗冲击等。

1. 轻质。

碳纤维树脂复合材料的密度比金属材料要低很多,因此具有很轻的重量,适合用于要求重量轻的领域,如航空航天。

2. 高强度。

碳纤维树脂复合材料的强度是普通金属材料的数倍甚至数十倍,具有极高的拉伸强度和弯曲强度,可以替代钢铁等材料。

3. 耐腐蚀。

碳纤维树脂复合材料具有良好的耐腐蚀性能,不易受到酸碱、盐水等腐蚀介质的侵蚀,适合用于海洋工程等恶劣环境。

4. 耐磨损。

碳纤维树脂复合材料具有良好的耐磨损性能,不易受到摩擦和磨损的影响,适合用于制造耐磨损零部件。

5. 抗冲击。

碳纤维树脂复合材料具有良好的抗冲击性能,不易发生断裂和破损,适合用于制造抗冲击的器材。

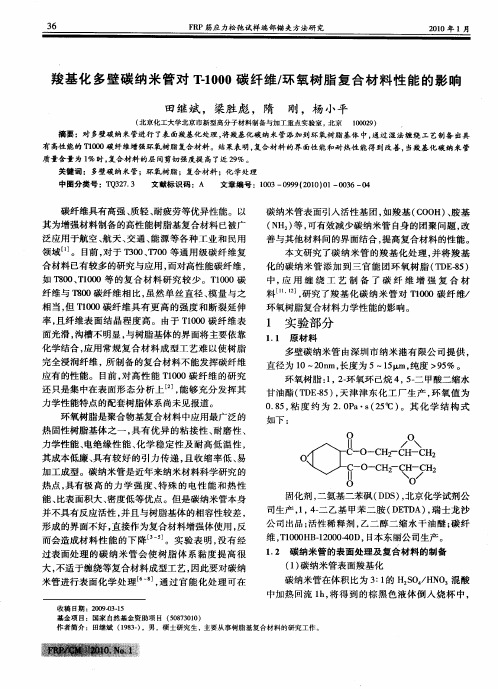

羧基化多壁碳纳米管对T-1000碳纤维/环氧树脂复合材料性能的影响

合材料 已有 较多 的研 究与应Hale Waihona Puke 用 , 而对 高性 能碳纤 维 ,

如 0 、 I0 o T O 0等 的 复合 材料 研 究 较 少 。T 0 0碳 10

纤维 与 0 纤 维相 比 , 然 单 丝 直径 、 量 与之 0碳 虽 模 相 当 , T00碳纤 维 具 有更 高 的强 度 和 断 裂延 伸 但 10 率 , 维 表 面结 晶程 度 高 。 由于 T00碳 纤 维 表 且纤 10 面光 滑 , 沟槽 不 明显 , 与树脂 基体 的界 面将 主要依 靠 化学结 合 , 应用 常规 复 合 材 料成 型工 艺 难 以使 树 脂 完全浸 润 纤维 , 制 备 的复合 材料 不 能发挥 碳纤 维 所

应有 的性 能 。 目前 , 高 性 能 T 0 0碳纤 维 的研 究 对 10

1 实 验部 分

1 1 原 材料 .

多壁碳 纳米 管 由深圳 市 纳 米 港有 限公 司 提供 ,

直径 为 1 2 n 长度 为 5~1 p 纯度 > 5 。 0— 0 m, 5L m, 9%

环氧 树脂 : , 一 氧环 己烷 4 5二 甲酸二缩 水 1 2环 ,一 甘油 酯 ( D 一5 , T E 8 ) 天津 津 东 化 工 厂 生 产 , 氧 值 为 环 0 8 , 度 约 为 2 0 a・ ( 5C) .5 粘 . P s 2  ̄ 。其 化 学 结 构 式

/ CH CH- CH2 -

D \

o

固化 剂 , 氨基 二苯砜 ( D ) 北 京化学 试剂 公 二 DS , 司 生产 , , 一 乙基 甲苯 二 胺 ( E D , 士 龙 沙 1 4二 D T A) 瑞

公 司 出品 ; 活性 稀 释 剂 , 乙二 醇 二 缩 水 干油 醚 ; 纤 碳

缠绕玻纤复合材料工艺

用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,可以形成玻璃纤维强化塑料,或称为玻璃钢而又不同于钢化玻璃。

它作为一款复合材料,纤维缠绕工艺是制造工艺之一。

缠绕工艺的主要形式有三种,分别是环向缠绕、平面缠绕及螺旋缠绕。

三种方法各有特点,湿法缠绕方式因其对设备的要求相对简单和制造成本较低而应用最为广泛。

该工艺下是一种在控制张力和预定线型的条件下,应用专门的缠绕设备将连续纤维或布带浸渍树脂胶液后连续、均匀且有规律地缠绕在芯模或内衬上,然后在一定温度环境下使之固化,成为一定形状制品的复合材料成型方法。

缠绕工艺的主要形式有三种:环向缠绕、平面缠绕及螺旋缠绕。

环向缠绕的增强材料与芯模轴线以接近90度角(通常为85-89度)的方向连续缠绕在芯模上,平面缠绕的增强材料以与芯模两端极孔相切并在平面内的方向连续缠绕在芯模上,螺旋缠绕的增强材料也与芯模两端相切,但是在芯模上呈螺旋状态连续缠绕在芯模上。

纤维缠绕技术的发展与增强材料、树脂体系的发展和工艺发明息息相关。

尽管在汉代就有在长木杆外加纵向竹丝及环向蚕丝后浸渍大漆制造戈、戟等长兵器杆的工艺,但直到20世纪50年代纤维缠绕工艺才真正成为一种复合材料制造技术。

1945年首次应用纤维缠绕技术成功制造了无弹簧的车轮悬挂装置,1947年第一台纤维缠绕机被发明。

随着碳纤维、芳纶纤维等高性能纤维的开发和微机控制缠绕机的出现,纤维缠绕工艺作为一种机械化生产程度很高的复合材料制造技术,得到迅速的发展,20世纪60年代开始在几乎所有可能的领域都得到了应用。

芜湖白云玻纤有限公司是一家专业从事玻璃纤维及其制品研发、生产、销售的公司,主要生产高、中、无碱玻璃纤维及其制品,产品函盖中、无碱玻璃纤维无捻粗纱、短切原丝、短切毡、电子级玻纤纱和玻纤布、缠绕纱、拉挤纱、喷射纱、SMC、等各种规格不同种类的产品。

其中特别注重对改性塑料增强产品的研发与升级。

白云推行“品牌+服务”经营战略,内抓管理外塑形象,本着“细木实‘芯’,鹰冠精品”的经营理念,努力创造出更加辉煌的业绩,为顾客、社会作出更大的贡献。

复合材料压力容器的研究与制备

第1期纤维复合材料㊀No.1㊀952024年3月FIBER ㊀COMPOSITES ㊀Mar.2024复合材料压力容器的研究与制备吴伟萍,于柏峰,赵㊀亮,周晏云(哈尔滨玻璃钢研究院有限公司,哈尔滨150028)摘㊀要㊀本文介绍了复合材料压力容器的研究进展,分析了影响压力容器设计的主要参数,根据网格理论,结合缠绕角和铺层顺序的优化,设计制备了国产碳纤维复合材料压力容器㊂试验结果表明,压力容器设计满足技术要求,国产碳纤维在CFRP 压力容器上的应用是可行的㊂关键词㊀复合材料压力容器;国产碳纤维;湿法缠绕Research Progress and Preparation ofComposite Pressure VesselWU Weiping,YU Baifeng,ZHAO Liang,ZHOU Yanyun(Harbin FRP Institute Co.,Ltd.,Harbin 150028)ABSTRACT ㊀In this paper,the research progress of composite pressure vessel is introduced,and the main parameters af-fecting the design of pressure vessel are analyzed.According to the grid theory,combined with the optimization of winding angle and lamination order,a domestic carbon fiber composite pressure vessel is designed and manufactured.The test re-sults show that the design of pressure vessel meets the technical requirements and the application of domestic carbon fiber in CFRP pressure vessel is feasible.KEYWORDS ㊀composite pressure structure;domestic carbon fiber;wet winding通讯作者:吴伟萍,女,硕士,教授级高工㊂研究方向为复合材料成型工艺㊂E -mail:pingfrp@1㊀引言近年来,碳纤维作为一种高性能的材料,正以惊人的速度渗透到风电㊁航空航天㊁汽车工业㊁建筑行业等领域,被誉为21世纪的 新材料之王 ㊂碳纤维的比重不到钢的四分之一,其增强复合材料的抗拉强度比钢高7~9倍,力学性能优异[1]㊂由碳纤维和树脂基体结合形成的碳纤维增强复合材料(CFRP)具有高比强度㊁比模量㊁质量轻㊁耐腐蚀性好等优良性能[2],是一种轻质高强的结构部件,广泛应用于交通运输㊁航天航空以及国防军工等领域㊂近年来,在可持续发展政策的提出和现阶段能源危机的背景下,低碳环保的理念逐渐深入人心㊂Atilhan 等[3]认为绿色氢气是航运业一种很有前景的能源替代品,而氢气一般采用高压储运,其主要储运设备为压力容器[4]㊂CFRP 压力容器以轻量化㊁耐疲劳㊁耐腐蚀㊁强度高等优点,大量应用在储气㊁储能装置领域㊂与传统的全金属压力容器相比,CFRP 压力容器可设计性强的同时,质量更轻㊁承载力更强,能够使用自动化纤维缠绕设备实现批纤维复合材料2024年㊀量生产㊂目前,航天航空领域中,航天飞船及其系统的各种复合材料压力容器已成为火箭发动机的液体储存装置和空间站宇航员的生命保证气体供应系统㊂民用领域中,上世纪90年代以来,复合材料压力容器已逐步成为民用压力容器的主流产品,在加氢站已广泛利用复合材料压力容器进行高压储氢[5]㊂在 双碳 政策驱动下,压力容器市场增长迅速,东丽预测到2025年该领域碳纤维需求量将突破2万吨,到2030年,全球压力容器需求将超过8万吨,增长趋势强劲㊂纤维缠绕的研究起源于国外,复合材料压力容器的生产原材料碳纤维主要来自国外进口㊂国际上碳纤维的生产起步于20世纪60年代,经过五十余年的发展,生产工艺技术已经成熟㊂日㊁美等少数发达国家掌握了世界碳纤维的核心生产技术,尤其是新近开发的先进技术主要掌握在日本东丽㊁东邦帝人㊁三菱丽阳三大碳纤维生产企业中㊂近年来,受下游需求拉动,以及2018年以来中美贸易摩擦㊁科技战㊁新冠疫情㊁俄乌冲突带来的全球供应链危机的影响,我国不断打破国外技术垄断,涌现了吉林化纤㊁中复神鹰㊁宝旌㊁新创碳谷㊁恒神㊁光威复材等碳纤维生产企业,碳纤维产能规模不断扩张,碳纤维市场国产替代趋势明显㊂本文介绍了碳纤维复合材料压力容器的研究进展和特点,研究了复合材料压力容器极限承载能力,根据网格理论,结合缠绕角和铺层顺序的优化,设计制备了国产碳纤维复合材料压力容器,试验结果表明,压力容器设计满足技术要求,国产碳纤维在CFRP压力容器上的应用是可行的㊂2㊀复合材料压力容器研究进展CFRP压力容器主要通过纤维的缠绕工艺在内衬外表面缠绕碳纤维丝束带,碳纤维复合材料层主要起承载作用[6],内衬起到防止泄漏和腐蚀的作用,最后利用热成型工艺形成一种高强度的薄壁容器㊂压力容器根据材料和结构分为四种:以碳素钢和合金钢为主要材料的全金属结构Ⅰ型压力容器[7];由金属内胆和环向缠绕纤维层组成的Ⅱ型压力容器[8];由金属内胆和外部全缠绕碳纤维层构成的Ⅲ型压力容器[9]和由非金属内衬和外部全缠绕碳纤维层构成的Ⅳ型压力容器[10]㊂复合材料压力容器大多为Ⅲ型㊁Ⅳ型,而非金属内衬的质量更轻,且耐腐蚀㊁抗疲劳性能更好,多以橡胶㊁高密度聚氯乙烯及复合材料为内衬㊂复合材料压力容器的成型制备研究㊁结构设计和纤维缠绕工艺研究是国内外学者共同关注的焦点㊂Zhengyun Hu[11]研究了不同铺层设计对爆破压力的影响,结果表明,数值模拟结果与实验结果之间的误差在10%以内,纤维缠绕铺层因素占影响爆破压力比重的15%;同时,环向缠绕层和螺旋缠绕层分离的纤维铺层模型可以提高爆破压力,螺旋缠绕层缠绕角从大到小分布也可以提高压力容器整体的爆破压力㊂Azeem等[12]对纤维缠绕技术在复合材料压力容器上的应用和面临的挑战等进行了评析,指出在设计和制造纤维缠绕结构时,了解各种工艺参数和它们的综合效应是非常重要的㊂Pranjali Sharma[13]研究了Ⅲ型复合材料压力容器,使用ANSYS软件进行仿真,通过试验测试类似的模型来验证压力容器由于爆裂而失效㊂Magneville[14]等人提出了用于模拟储罐爆破行为的复合材料的热力学行为定律,研究了70MPa高压IV型储氢容器的模拟和爆破实验㊂Roh[15]等人针对Ⅳ型复合材料压力容器进行了封头补强设计,得出该技术可以使复合材料缠绕层的质量为补强前质量的90%,使螺旋缠绕层层数明显减少㊂Son D S[16]等人通过理论及有限元研究,确定自紧力可以调节复合材料储气瓶整体结构的应力分布㊂Lei Zu[17]以非测地线绕线初始绕线角度和滑动系数为变量,研究了不同曲率半径下非测地线缠绕结构对环形结构性能的影响㊂Zu 等[18]对不同切点的非测地线缠绕方法进行模拟,确定合适的切点,缠绕示意如图1所示,再利用三次样条函数精确地预测了球壳的厚度分布㊂图1㊀切点数n分别为5㊁6㊁13的非测地线缠绕模式王迪[19]等人研究了螺旋缠绕纤维在头部极端孔的边缘的堆叠问题,通过对极值抽取方法与带宽扩孔法的对比,得出了在两种不同扩孔方式下,纤维缠绕层的厚度在纵向上的分布规律㊂通过有限元分析得到最佳的扩孔方案是为扩大一个带宽加一个半带宽,该方案使纤维层厚度的极值降低了69㊀1期复合材料压力容器的研究与制备31.5%㊂柴森[20]等人通过施加自紧力,可以降低内衬应力最大值,同时可以提高复合材料纤维铺层的利用率㊂陈汝训[21]优化了网格理论设计方法,结果表明适当增加圆柱缠绕角度可以增强密封段的结构,降低压力容器的质量增加量,并统筹容器爆破强度与封头段增强,保证气瓶的爆破模式处于安全模式㊂陈旦[22]通过Python语言编程完成纤维缠绕模型的参数化建模,采用truss单元模拟缠绕层㊁纤维逐层建模㊁层间接触分析等技术,证实了干纱建模方法的可行性与准确性㊂3㊀复合材料压力容器设计流程复合材料压力容器是一种高强度薄壁容器,承受的内压由内衬传递到缠绕层,内衬起储存㊁阻隔和防止气体渗漏的作用,缠绕层起承受绝大部分荷载的作用㊂内衬设计与复合材料结构层设计是复合材料压力容器结构设计的两个主要部分㊂内衬部分的设计有封头段结构和金属接口两部分,复合材料层的设计有纤维层厚度㊁纤维缠绕角度和铺层顺序等[23],设计流程如图2所示㊂图2㊀复合材料压力容器结构设计流程4㊀复合材料压力容器湿法缠绕成型工艺㊀㊀纤维缠绕是制造复合材料部件最先进㊁自动化程度较高的方法之一[24]㊂Hopmann[25]等认为湿法缠绕工艺是制造压力容器最常用的方法,湿法缠绕工艺根据芯模的形状和产品设计要求,采用环向加螺旋缠绕混合的缠绕方式来制备压力容器㊂湿法缠绕工艺本质上可以概括为3个步骤[26]:提供具有规定张力的连续纤维粗纱或布带,用规定量的低黏性树脂浸渍纤维;在芯模或内衬上按照一定线型规律进行缠绕;缠绕完成后在常温或高温下进行固化成型[27],传统湿法缠绕工艺示意如图3所示㊂A纤维筒子架;B牵拉系统;C张力控制辊;D导向辊;E带刮刀的胶辊;F浸胶槽;G浸渍纤维束;H横移导轨;I丝嘴;J旋转芯模或内衬图3㊀传统湿法缠绕工艺示意图在成型工艺上,主要参数有纤维浸胶量㊁缠绕张力㊁缠绕速度和线型选择等,对每种工艺参数合理设置才能得到符合要求的纤维缠绕制品㊂压力容器使用网格理论计算缠绕层结构参数㊂网格理论的关键在于假设忽略树脂的作用,由纤维网络结构承担全部壳体内压,从而使得纤维缠绕压力容器设计更加简单㊂但根据网格理论设计的纤维缠绕层,会在实际制造中产生封头纤维堆积的问题,需要通过螺旋缠绕角度和纤维铺层顺序来优化纤维缠绕层厚度的分布和整体承载能力㊂纤维缠绕在芯轴或内衬上的路径决定了纤维在压力容器上的取向,树脂所受载荷和纤维张力影响纤维的体积含量,缠绕张力的合理控制可以充分发挥纤维性能和增大纤维应力㊂测地线轨迹缠绕线型的螺旋向纤维缠绕角α需要和测地线缠绕角的大小相等或接近㊂从封头段结构的强度方面分析,如果螺旋纤维缠绕角过小,则会破坏等张力封头其纤维受力的理想状态;如果缠绕角过大,则会使环向纤维层数增多,进而使封头段缠绕纤维出现堆叠㊁架空㊁滑移现象,不能发挥纤维的高强度㊂其次,缠绕线型在封头接口处应减少纤维与极孔相切次数,以避免封头部位出现纤维堆叠㊁架空现象,影响封头段强度㊂头部包角β通常选择在160ʎ~180ʎ之间,以避免出现缠绕时纤维打滑的现象㊂由缠绕层总厚度㊁纤维拉断强度和柱段部分半径影响压力容器的极限承载能力㊂缠绕角度对复合材料压力容器的性能影响较大,缠绕角的增加,对79纤维复合材料2024年㊀封头强度的提升和壳体质量减少都有用㊂缠绕角越大,封头越厚,重量越小㊂在满足极孔切根缠绕和纤维不打滑的前提下,对缠绕机缠绕角进行调整或者增加极孔半径,能得到强度高和质量轻的产品㊂5㊀CFRP压力容器制备本文选用与东丽T700同等级别的国产碳纤维-拓展CCFT700S为增强材料,以环氧树脂为基体材料,以氯化丁基橡胶为内衬制备国产碳纤维复合材料压力容器㊂压力容器的底座㊁接嘴和耳片采用金属材料,芯模采用预制可溶性芯模,结构示意图如图4所示,制备的CFRP压力容器为单极孔柱形结构,总长350mm,外径140mm,重量不超过1.5kg,爆破压强ȡ60MPa㊂图4㊀压力容器结构示意图金属接嘴和底座通过氯化丁基橡胶包覆粘接,固定在预制可溶性芯模上,形成完整内衬层㊂采用湿法缠绕成型工艺进行复合材料结构层成型,按照缠绕机电脑程序设定的线型,将浸胶纤维缠绕在内衬上,耳片和复合材料结构层一体成型㊂压力容器柱段部分的主应力方向为环向和纵向,当缠绕纤维的方向为主应力方向时,纤维的高强性能可以得到充分发挥,因此在柱段部分增加环向纤维缠绕以满足强度设计要求㊂缠绕结束后进行加压固化成型,溶解可溶性芯模㊂制备工艺流程如图5所示㊂根据网格理论,结合缠绕角和铺层顺序的优化,设计纵向缠绕角为9ʎ㊁11ʎ㊁13ʎ㊁15ʎ和20ʎ㊂纵向缠绕层厚度为1.7mm,环向缠绕层厚度为2.3 mm,复合材料层总厚度为4.0mm㊂用拓展CCFT700S进行湿法缠绕成型,缠绕张力控制在30 Nʃ5N㊂所制备的CFRP压力容器重量为1.45kg,容积为4.1L㊂压力容器的水检检测压强为37.50~ 0.5MPa,稳压10min无渗漏;气密检测压强为30+0.5MPa,5min内无气泡㊂将压力容器充水至60 MPa压力下保压3min,未破裂,满足爆破压力设计要求,继续升压至78MPa时气瓶在后封头位置处爆破,极限承载能力为78MPa㊂CFRP压力容器设计满足技术要求,并成功验证了国产碳纤维-拓展CCFT700S在CFRP压力容器上的应用可行性㊂图5㊀CFRP压力容器制备工艺流程6㊀结语复合材料压力容器轻质高强㊁刚度高,能承受高压气体,易于携带㊂可根据工程设计软件灵活设计缠绕程序,满足对不同的功能需求和设计要求下的纤维缠绕角㊁铺层厚度以及材料性能的参数优化,生产周期短㊂基体材料可以通过裂缝和其他形式的损伤吸收能量,纤维层局部失效不会导致其快速失效,安全性高㊂目前,我国与国外同等级别的碳纤维可以满足复合材料压力容器的设计指标要求,产业链原材料端更为健全㊂通过不断优化改进现有的纤维缠绕工艺,细化和完善检测标准,推动复合材料压力容器成型工艺研究向着仿真与制造一体化㊁整瓶优化㊁高性能和低成本化方向发展,能够加快中国能源结构优化㊁低碳化和可持续化,推动 碳中和 终极目标早日实现㊂参考文献[1]白文怡,廖英强,刘勇琼,等.碳纤维复合材料缠绕气瓶优化研究进展[J].炭素,2020(01):36-41.[2]沈功田.金属压力容器和常压储罐声发射检测及安全评价技术与应用[J].中国特种设备安全,2016,32(07):1-5.89㊀1期复合材料压力容器的研究与制备[3]ATILHAN S,PARK S,EL-HALWAGI M M,et al.Green hy-drogen as an alternative fuel for the shipping industry[J].Current Opinion in Chemical Engineering,2021,31100668. [4]LI Jun,BO Ke,HUANG Oianghua,et al.Development trend and challenges of high pressure hydrogen transportable pressure vessel [J].Acta Energiae Solaris Sinica,2022,43(3):20-26. [5]郑津洋,马凯,周伟明,等.加氢站用高压储氢容器[J].压力容器,2018,35(9):9.[6]白文怡,廖英强,刘勇琼,等.碳纤维复合材料缠绕气瓶优化研究进展[J].炭素,2020(01):36-41.[7]沈功田.金属压力容器和常压储罐声发射检测及安全评价技术与应用[J].中国特种设备安全,2016,32(07):1-5. [8]柴森.CNG环向缠绕气瓶纤维应力比研究[D].辽宁:大连理工大学,2015:2-8.[9]Wang L,Zheng C,Luo H,et al.Continuum damage modeling and progressive failure analysis of carbon fiber/epoxy composite pressure vessel[J].Composite Structures,2015,134:476. [10]Barboza Neto E S,Chludzinski M,Roese P B,et al.Experimental and numerical analysis of a LLDPE/HDPE liner for a composite pres-sure vessel[J].Polymer Testing,2011,30(6):693-700.[11]Hu Z,Chen M,Zu L,Jia X,Shen A,Yang O,Xu K.Investiga-tion on failure behaviors of70MPa Type IV carbon fiber overwound hydrogen storage vessels[J].CompositeStructures,2021.259: 113387.[12]AZEEM M,YA H H,ALAM M A,et al.Application of filament winding technology in composite pressure vessels and challenges:A review[J].Journal of Energy Storage,I2022,49:103468. [13]Sharma P,Bera T,Semwal K,Badhe R M,Sharma A,Ramakumar S S V,Neogi S.Theoretical analysis of design of filament wound type3composite cylinder for the storage of compressed hydrogen gas [J].International Journal of Hydrogen Energy2020,45(46): 25386-25397.[14]Magneville B,Gentilleau B,Villalonga S,Nony F,Galiano H. Modeling,parameters identification and experimental validation of composite materials behavior law used in700bar type IV hydrogen high pressure storage vessel[J].International Journal of Hydrogen Energy,2015,40(38):13193-13205.[15]Roh H S,Hua T O,Ahluwalia R K JIJ O H E.Optimization of car-bon fiber usage inIype4hydrogen storage tanks for fuel cell automo-biles[J].2013,38(29):12795.12802.[16]Son D S,Hong J H,Chang S H JIJ O H E.Determination of ret-agged pressure and estimation of material failures of a Type Ill hydro-gen pressure vessel by using finite element analysis[J].2012,37 (17):12771-12781.[17]Zu L,Koussios S,Beukers A.Design of filament-wound circular toroidal hydrogen storage vessels based on non-geodesic fiber trajec-tories[J].International Journal of Hydrogen Energy,2010,35 (2):660-670.[18]ZU L,ZHANG D H,XU Y O,etal.Integral design and simulation of composite toroidal hydrogen storage tanks[J].International Jour-nal of Hydrogen Energy,2012,37(1):1027-1036. [19]王迪.不同缠绕工艺下复合材料气瓶力学性能研究[D].大连理工大学,2017.[20]柴森.CNG环向缠绕气瓶纤维应力比研究[D].大连理工大学,2015.[21]陈汝训.纤维缠绕壳体的应力平衡系数和圆筒缠绕角[J].固体火箭技术,2009.32(6):677-679.[22]陈旦,祖磊,许家忠.基于ABAQUS的干纤维缠绕新型压力容器的设计与力学分析[C].第三届中国国际复合材料科技大会.[23]BOON Y D.JOSHI S C㊁BHUDOLIA S K.Review:Filament winding and automated fiber placement with insitu consolidation for fiber reinforced thermoplastic polymer composites[J].Polymers, 2021,13(12):1951.[24]柯华.查志伟,郑唬.V型储氢瓶用复合材料及制备工艺[J].纤维复合材料,2022,39(1):15-21. [25]HOPMANN C,MAGURA N,MUELLER R,et al.Impact of wind-ing parameters on the fiber bandwidth in the cylindrical area of a hy-drogen pressure vessel for generating a digital twin[J].Polymer Composites,202243(3):1577-1589.[26]HOPMANN C㊁MAGURA NLOPEZ N R,etal.Detection and eval-uation of the fibers'deposition parameters during wet filament winding [J].Polymer Engineering and Science,2021,61(5):1353-136.[27]PANDITA S D,IRFAN M S㊁MACHAVARAM V R,etal.Clean wet-filament winding-Part1:design concept and simulations [J].Journal of Composite Materials,2013,47(3):379-390.99。

碳纤维环氧树脂复合材料

碳纤维环氧树脂复合材料碳纤维环氧树脂复合材料是一种高性能、轻质、高强度的材料,具有广泛的应用前景。

它由碳纤维和环氧树脂组成,具有优异的力学性能和耐腐蚀性能,被广泛应用于航空航天、汽车、建筑、体育器材等领域。

下面将就碳纤维环氧树脂复合材料的制备工艺、性能特点和应用前景进行介绍。

首先,碳纤维环氧树脂复合材料的制备工艺包括预浸料制备、层叠成型、固化成型等步骤。

在预浸料制备中,需要将碳纤维与环氧树脂进行预浸,使得碳纤维充分浸润于环氧树脂中,以提高复合材料的力学性能。

在层叠成型过程中,需要将预浸料层叠成型,使得碳纤维的取向和层间结构得以优化。

最后,在固化成型过程中,需要对层叠好的预浸料进行固化处理,以形成最终的碳纤维环氧树脂复合材料。

其次,碳纤维环氧树脂复合材料具有优异的性能特点。

首先,它具有高强度和高模量,能够满足高强度、高刚度的要求。

其次,它具有优异的耐腐蚀性能和耐磨损性能,能够在恶劣环境下长期稳定工作。

此外,碳纤维环氧树脂复合材料还具有良好的耐高温性能和耐疲劳性能,能够满足高温、高载荷下的工作要求。

最后,碳纤维环氧树脂复合材料具有广泛的应用前景。

在航空航天领域,它可以用于制造飞机、航天器的结构件,以减轻重量、提高飞行性能。

在汽车领域,它可以用于制造汽车车身、底盘等部件,以提高汽车的安全性和燃油经济性。

在建筑领域,它可以用于制造建筑结构件,以提高建筑的抗震性能和耐久性。

在体育器材领域,它可以用于制造运动器材,如高尔夫球杆、网球拍等,以提高器材的性能和使用寿命。

综上所述,碳纤维环氧树脂复合材料具有制备工艺简单、性能优异、应用前景广阔的特点,是一种具有重要应用价值的新型材料,将在未来得到更广泛的应用和推广。

碳纤维复合材料的制备工艺及其应用

碳纤维复合材料的制备工艺及其应用一、碳纤维复合材料概述碳纤维复合材料是一种由碳纤维和树脂基体组成的材料,具有轻质、高强、高模量、耐腐蚀、耐高温、耐磨损等优点,是目前运用广泛的一种高性能材料。

碳纤维复合材料被广泛应用于航空航天、汽车、体育器材、建筑结构等领域。

如今,其中最为流行的应用就是在制造高档化、高速度、高精度单体器和新颖双翼飞行器上。

二、碳纤维复合材料的制备工艺碳纤维复合材料的制备过程是由多个工艺环节组成的,下面将针对每个环节逐一介绍。

1.纤维预处理碳纤维预处理是将原始碳纤维进行表面处理的过程,主要是增加碳纤维与树脂基体间的结合力。

预处理方法主要有物理法、化学法和物化结合法等。

2. 纤维束成型纤维束成型过程即是对碳纤维进行方向、密度、弯曲等要求的布放,旨在保障最终制品的力学性能和外观质量。

这个过程是全过程中最主要的工艺点。

3. 预浸胶(浸渍)预浸胶过程即是将干燥的碳纤维通过浸渍机进行一遍遍地浸润预浸膜,以保障纤维与树脂基体的结合质量和防止气泡的存在。

浸前要在浸润池内先提前进行啊溶剂和树脂的混合溶解,提高浸渍的成效。

4.层叠成形层叠成形过程即是替代传统的钣金模具来进行原料成型工艺,具有工艺灵活、生产效益高的特点。

一般有人工贴放和机器封装成型两种方法。

一个部位若是需要多层叠放,需对第一个和最后一个层间进行封闭处理。

5. 热固化热固化是将层叠成型后的半成品传送至热压机进行加压热处理,达成树脂基体固化硬化的工艺过程,这个过程也是碳纤维复合材料制品性能优良的重要原因。

三、碳纤维复合材料的应用碳纤维复合材料的优异性能,使得其在许多工业领域得以广泛应用,下面将对其主要应用领域进行介绍。

1. 航空航天领域碳纤维复合材料在航空航天领域中得到了广泛应用,如飞机翼、机身、尾翼等部位以及航空发动机的结构件等。

其优秀的轻重比使得飞机自身质量大大减轻,節省燃油成本以及大幅减少大气污染。

2. 汽车领域碳纤维复合材料在汽车领域中的应用也越来越广泛,碳纤维车身、内饰、动力传输部件以及刹车片等等都是一个个优秀的代表。

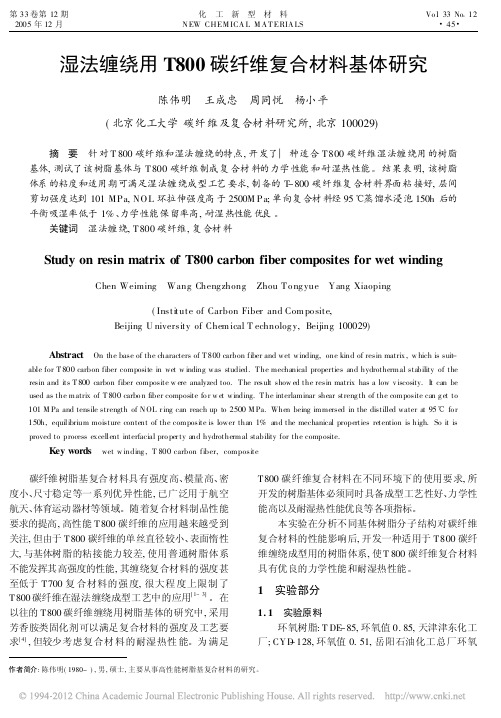

湿法缠绕用T800碳纤维复合材料基体研究

Abstract On the base of the characters of T 800 carbon fiber and wet winding, one kind of resin matrix , w hich is suit-

水甘油酯类环氧树脂 ( T DE- 85) 2 种 有代表性的树 脂, 分别采用酸酐固化剂 M eT H PA, 考察了树脂浇 注体的拉伸性能和 T 800 碳纤维单向复合材料的层 间剪切强度( IL SS) , 并对比了 T 300 和 T 700 碳纤维 复合材料的 IL SS( 表 1) 。

由表 1 可 看 出, 不 同的 树 脂 基体 对 T 300 和 T 700 复合材料的 IL SS 影响不大, 而对 T 800 复合 材料的 ILSS 影响明显。T 800 与普 通双酚 A 环氧 树脂 ( CYD- 1 2 8 ) 的 IL SS 最 低 , 界 面 性 能 最 差 。

复合材料湿法缠绕成型工艺要求基体树脂的粘 度要尽量低, 同时基体树脂的适用期要足够长, 以保 证成型工艺过程中树脂粘度的稳定。若缠绕过程中 适用期短, 树脂粘度升高过快, 则在工艺后期纤维难 以被浸润, 树脂容易夹带气泡, 空隙率及树脂含量增 大, 最终影响制品的质量稳定性[ 6] 。该树脂体系在室 温( 25 ) 下的初始粘度为 0. 43Pa s, 9h 后粘度升高 到 1. 01Pa s, 在前 8 h 上升并不明显, 说明该树脂体 系中固化剂和环氧反应活性低, 在该温度下体系的适 用期大于 8h, 完全适用于湿法缠绕使用。 2. 4 T800 碳纤维复合材料的耐湿热性能分析

碳纤维环氧树脂复合材料的制备及性能研究ppt课件

可编辑课件PPT

7

实验数据曲线

固化剂含量对环氧树脂复合材料力学性能的影响

图1 固化剂含量对纯环氧树脂抗压强度的影响 可编辑课件PPT

可编辑课件PPT

18

致谢

感谢各位老师在百忙之中抽出时间对我的毕业设计进行答辩,您们 辛苦了!

可编辑课件PPT

19

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

wt%),倒入环氧树脂烧杯中,均匀搅拌混合样品,常温下固化制得环氧树脂样品。

2、碳纤维/环氧树脂样品制备:

(1)称取所需质量的碳纤维备用,碳纤维含量分别为5 vol%、10 vol%、15 vol%、20

vol%。将碳纤维在丙酮溶液中超声分散。

(2)称取一定量的环氧树脂,并称取所需要的固化剂质量。

(3)将超声分散好的碳纤维加入用分散剂稀释好的环氧树脂中,用玻璃棒充分搅拌,动作

幅度要小,避免能产生气泡,搅拌均匀后,加入固化剂。倒入模具中常温固化,便于测试其力

学性能。

可编辑课件PPT

6

3、加入改性碳纤维的环氧树脂样品的制备: (1)将碳纤维放置在箱式电阻炉中于在400 ℃下氧化处理30 min,冷却到室温后备用。

将碳纤维放置在偶联剂(即KH550)丙酮溶液中改性处理,偶联剂的质量分数分别为0.5 wt%、1.0 wt%、1.5 wt%、2.0 wt%。

可编辑课件PPT

17

(3)纯环氧树脂材料在120℃发生变形,在220℃变形量达到0.85%,改性碳纤维/ 环氧树脂复合材料在160℃未发生明显变形,在220℃变形量仅为0.58%,这表明改 性碳纤维/环氧树脂复合材料的高温尺寸稳定性好。 (4)摩擦磨损实验表明:随着摩擦时间和外加载荷的增加,所有环氧树脂及其复合 材料的磨损量都增加。在加载为20 N,摩擦60 min后,纯环氧树脂的磨损量是10.3 mg,碳纤维/环氧树脂的磨损量是6.2 mg,改性碳纤维/环氧树脂的磨损量是2.7 mg。 这表明在相同载荷下,改性碳纤维/环氧树脂复合材料具有最小的质量损失,其耐磨 性最好。

15复合材料缠绕成型工艺1

芯模材料的膨胀系数将影响制品固化后 的制品的力学性能及尺寸精度

6.5.2.2 选择和使用芯模材料时

注意的问题

1)选定芯模材料应根据制品的生产批量、尺寸形 状及性能要求来确定。

6.5.1.3 缠绕增强塑料制品的应用

·用于石油和气体、化学工业和水/废水

处理的管、罐类

·管和筒等配件

·飞机机体

·气压瓶

·机动车片簧

·飞机机翼油箱

·帆船桅杆

·火箭发动机和筒壳 ·网球拍框架

·枪炮筒

·铁路中罐机

.机动车驱动轴

·烟囱

原料 设备 芯模

6.5.1组成

6.5.4.1 缠绕制品结构选型

(1)内压容器的结构形状 内压容器的结构形状通常为球形和圆筒形两种 . 金属材料各向同性,球形容器结构效率最高。即

在相同容积条件下其表面积最小 。 纤维缠绕压力容器,由于缠绕线型的可设计性,

采用具有封头的筒形容器是适宜的。 (2)筒形容器的封头外形 纤维缠绕压力容器通常采用均衡型等张力封头、 均衡型平面缠绕封头及扁椭球形封头。

2)芯模材料既不为树脂腐蚀,更重要是不能影响 树脂系统固化。

3)多孔性材料有吸湿性,使用前必须处理 4)为保证缠绕制品尺寸均匀,芯模材料的成分亦

应均匀。

6.5.2.3 芯模的结构形式

1) 实心或空心整体式芯模 采用容易破碎的材料;可溶或易熔盐类,将其熔化,

用铸造法烧铸成壳体 。 2) 组合装配式芯模 有分瓣式、隔板式、捆扎式、框架装配式等

1)纤维既不重叠又不离缝,均匀连续布满芯 模表面。

碳纤维成型工艺之缠绕成型

(4)轨道式缠绕机 轨道式缠绕机分立式和卧式两种。纱团、胶槽和绕丝嘴均装在小车上,当小车沿环形轨道绕芯模一周时,芯模自身转动一个纱片宽度,芯模轴线和水平面的夹角为平面缠绕角α。从而形成平面缠绕型,调整芯模和小车的速度可以实现环向缠绕和螺旋缠绕。轨道式缠绕机适合于生产大型制品。

(5)行星式缠绕机 芯轴和水平面倾斜成α角(即缠绕角)。缠绕成型时,芯模作自转和公转两个运动,绕丝嘴固定不动。调整芯模自转和公转速度可以完成平面缠绕、环向缠绕和螺旋缠绕。芯模公转是主运动,自转为进给运动。这种缠绕机适合于生产小型制品。

(6)球形缠绕机 球形缠绕机有4个运动轴,球形缠绕机的绕丝嘴转动,芯模旋转和芯模偏摆,基本上和摇臂式缠绕机相同,第四个轴运动是利用绕丝嘴步进实现纱片缠绕,减少极孔外纤维堆积,提高容器臂厚的均匀性。芯模和绕丝嘴转动,使纤维布满球体表面。芯模轴偏转运动,可以改变缠绕极孔尺寸和调节缠绕角,满足制品受力要求。

缠绕成型的缺点 ①缠绕成型适应性小,不能缠任意结构形式的制品,特别是表面有凹的制品,因为缠绕时,纤维不能紧贴芯模表面而架空;②缠绕成型需要有缠绕机,芯模,固化加热炉,脱模机及熟练的技术工人,需要的投资大,技术要求高,因此,只有大批量生产时才能降低成本,才能获得较的的技术经济效益。

1、原材料

缠绕成型的缺点 ①缠绕成型适应性小,不能缠任意结构形式的制品,特别是表面有凹的制品,因为缠绕时,纤维不能紧贴芯模表面而架空;②缠绕成型需要有缠绕机,芯模,固化加热炉,脱模机及熟练的技术工人,需要的投资大,技术要求高,因此,只有大批量生产时才能降低成本,才能获得较的的技术经济效益。

复合材料缠绕成型方式

复合材料缠绕成型方式纤维缠绕成型是在控制纤维张力和预定线型的条件下,将连续的纤维粗纱或布带浸渍树脂胶液,连续地缠绕在相应于制品内腔尺寸的芯模或内衬上,然后在室温或加热条件下使之固化制成一定形状制品的方法。

1.4.1缠绕成型工艺分类纤维缠绕成型工艺按其工艺特点,通常分为三种。

(1)干法缠绕成型采用该法制成的制品质量比较稳定,工艺过程易控制,设备比较清洁,可以改善劳动卫生条件.缠绕速度可以提高(速度可达100~200m/min),且工艺过程易控制。

这种工艺方法容易实现机械化、自动化。

但缠绕设备比较复杂,投资较大。

(2)湿法缠绕成型工艺湿法缠绕工艺设备比较简单,对原材料要求不严,便于可选用不同材料,因纱带浸胶后马上缠绕,对纱带的质量不易控制和检验,同时胶液中尚存大量的溶剂,固化时易产生气泡,缠绕过程中纤维的张力也不易控制,但生产效率很高。

(3)半干法缠绕成型工艺这种工艺与湿法相比增加了烘干工序,与干法相比,缩短了烘干时间,降低了胶纱烘干程度,可在室温下进行缠绕。

这种成型工艺,既除去了溶剂,提高了缠绕速度,又减少了设备,提高了制品质量。

1.4.2缠绕制品的特点纤维缠绕成型玻璃钢除具有一般玻璃钢制品的优点外,它还具有其他成型工艺所没有的特点,现例举如下:(1)比强度高缠绕成型玻璃钢的比强度三倍于钢、四倍于钛。

(2)避免了布纹交织点与短切纤维末端的应力集中(3)可使产品实现等强度结构纤维缠绕成型工艺可使产品结构在不同方向的强度比最佳。

也就是说,在纤维缠绕结构的任何方向上,可以使设计的制品(如:缠绕玻璃钢制品)的材料强度,与该制品材料实际承受的强度基本一致,使产品实现等强度结构,1.4.3缠绕制品的应用由于缠绕玻璃钢制品具有上述各特点,因此,在化工、食品、酿造业、运输业及军工等方面获得比较广泛的应用,主要有:1.压力容器2. 大型贮罐和铁路罐车3. 化工管道4. 军工产品1.5问题的提出碳纤维/环氧树脂复合材料具有比强度、比模量高,密度小,结构尺寸稳定,耐热、耐低温以及材料性能可设计性等优点,而且碳复合材料既可以作为结构材料承载重荷又可以作为功能材料发挥作用,已经成为空间制品的首选材料。

一种碳纤维复合材料及其制备方法

一种碳纤维复合材料及其制备方法碳纤维复合材料是一种由碳纤维和树脂基体组成的材料,具有高强度、高刚度、低密度和优异的耐腐蚀性能。

它被广泛应用于航空航天、汽车、体育用品、建筑等领域。

下面介绍一种碳纤维复合材料及其制备方法。

步骤1:准备碳纤维材料和树脂基体。

首先选择合适的碳纤维材料,如炭纤维布或碳纤维纱线,并根据需要进行切割和拼接。

然后选择合适的树脂基体,如环氧树脂或酚醛树脂,并进行预处理以提高其与碳纤维的粘附性能。

步骤2:制备碳纤维预浸料。

将树脂基体与适量的固化剂混合,并进行搅拌,直至形成均匀的混合物。

然后将碳纤维材料放入混合物中,确保碳纤维充分浸润树脂基体。

加入适量的助剂,如消泡剂、流平剂等,以改善预浸料的性能。

步骤3:制备复合材料。

将经过预处理的碳纤维布或纱线与碳纤维预浸料进行层叠,形成复合材料的结构。

可以采用手工层叠或机械层叠的方法,确保每一层碳纤维都均匀分布,并避免出现空隙或层压不均匀的情况。

步骤4:固化复合材料。

将层叠好的复合材料放入专用压模中,并施加适当的温度和压力。

根据树脂基体的类型和固化剂的特性,选择合适的固化工艺条件,使树脂基体能够固化成坚硬的状况,并与碳纤维形成牢固的结合。

步骤5:后处理。

经过固化的复合材料需要进行修整和加工,以获得所需的尺寸和表面质量。

可以采用机械加工、研磨、抛光等方法进行后处理。

以上是一种碳纤维复合材料的制备方法,可以根据具体需求进行调整和优化。

该方法可以制备出高强度、高刚度和低密度的碳纤维复合材料,广泛应用于各个领域。

碳纤维复合板制备方法

碳纤维复合板制备方法

碳纤维复合板是一种轻质高强度复合材料,具有优异的机械性能

和耐腐蚀性能。

碳纤维复合板的制备方法主要有手工层压法、自动层

压法、注塑成型法等。

手工层压法制备碳纤维复合板的步骤如下:首先、将碳纤维布、

树脂涂布剂和隔离膜依次铺在制作板上,采用滚筒或滚轮将树脂涂布

剂均匀涂抹在碳纤维布上,直至碳纤维布完全湿润,再用刮刀去除多

余的树脂涂布剂。

然后、将隔离膜铺在树脂涂布剂上,并轻轻压平,

确保碳纤维布和树脂涂布剂之间没有气泡。

接着、上下反复压实,直

至复合板完全成型,再进行充分的固化和硬化处理,最后削边、抛光,得到碳纤维复合板。

自动层压法制备碳纤维复合板的步骤如下:首先、将预先加工好

的碳纤维布和有机树脂薄膜依次铺放在加热的模具上,再在碳纤维布

和有机树脂薄膜上加一层隔离膜;然后,起动自动成型机,经过高温

高压的加工,模具内的复合材料得到固化和硬化,最后进行削边、抛光,制成碳纤维复合板。

注塑成型法制备碳纤维复合板的步骤如下:首先、将预先加工好

的碳纤维布和树脂混合物放入注塑机中,加热、熔融后注入模具中,

进行快速冷却,使树脂固化并与碳纤维布紧密结合;然后进行充分的

固化和硬化处理,最后进行削边、抛光,制成碳纤维复合板。

综上,碳纤维复合板的制备方法有多种,不同的方法有着各自的

优点和适用范围,可以根据具体情况选择合适的制备方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径;学海无涯苦作舟

最新碳纤维湿法缠绕环氧制备复合材料

由于具有高强度、高模量、低密度等优点,碳纤维成为当前最重

要的高性能纤维。

碳纤维复合材料已广泛应用在航空航天、海洋、汽车、

体育器材等领域。

在西方发达国家,当前最佳的固体火箭发动机壳体几乎

全部采用碳纤维复合材料;2006年2月正式下水的美国“短剑”

(M80Stiletto)高速隐形快艇,由于使用了全碳纤维复合材料船身,比传

统的钢铁外壳更结实,更轻巧。

“短剑”全重不超过500t,速度可达

50km/h。

最近西安航天复合材料研究所,以TDE-85树脂和AFG-90树脂为

主体树脂,混合芳香胺为固化剂,研究了一种适合于碳纤维复合材料湿法

缠绕成型的树脂配方。

据专家介绍,该树脂的黏度低、适用期长,其浇铸

体具有优异的力学性能,用其制备的T-700碳纤维缠绕复合材料界面粘接

好,NOL环层间剪切强度达到66.8MPa,拉伸强度达到2.44GPa。

据悉试验所用主要原材料有:TDE-85环氧树脂、环氧值0.85;AFG-90环氧树脂、

环氧值0.85~0.90,6360、660环氧活性稀释剂,均由蓝星新材料无锡树

脂厂提供;DDM(二氨基二苯甲烷),化学纯,上海三爱思试剂有限公司;

E-300(硫代甲基甲苯二胺),美国乙基公司;T-700碳纤维,日本东丽公司。

专家介绍了浇铸体的制备:将环氧树脂、稀释剂、固化剂按照TDE-

85:AFG-90:6360:660:固化剂=100:40:15:7.5:62的配比混合均匀,浇铸到标准模具中,在烘箱中按照90℃/2h+130℃/3h+160℃/3h的条件固

化,升温速率是1℃/s。

随后是复合材料的制备其中单向板制备:树脂胶

液配好,在模具上缠绕300mm乘以300mm乘以2mm单向平板,然后固化(固化条件与相应树脂浇铸体同),切割至规定的尺寸、NOL环制备:将配

好的胶液倒人浸胶槽,恒定张力2.5N,在DSC-1型缠绕机进行NOL环缠绕

专注下一代成长,为了孩子。