表面粗糙度测量系统

三丰FORMTRACER SV-C3200 4500型表面粗糙度 轮廓测量系统说明书

Mitutoyo’s newly designed detector arm lowers workpiece interference while expanding the measurement range in the Z1 axis (detector).• When using the SPH-71 one-sided cut stylus Continuous top-bottom measurement functionUpper and lower surfaces can be measured continuously by using Mitutoyo’s double-sided conical stylus.This continuous measurement data can be used to facilitate analysis of features that were difficult to measure before, such as the effective diameter of an internal screw-thread.Detector measurement range expanded by 10 mm50mm10 mm•mm19 mm•One-touch arm attachment (Patent pending in Japan)The arm mount uses a magnetic joint for quick and easy arm replacement. The mount also includes a safety mechanism.Screw fixing• SV-C4100 (Conventional product )• SV-C4500Variable measuring force functionThe measuring force can be varied in 5 steps by using the software provided (FORMTRACEPAK ), eliminating the need to adjust the measuring force by switching weights or through positionaladjustment.The SV-C4500 Series can also maintain the specified measuring force even when tilted.Measuringforce •Removable arm Arm mountLower direction measurement(Bottom surface)Top and bottommeasurement switched by softwareUpper direction measurement(Top surface)Continuous top-bottom measurement allows hassle-free one-step calibration(Patent pending in Japan)The one-step calibration kit supplied with the SV-C4500 Series has been upgraded to enable easy calibration of the double-endedconical stylus featuring a contact on both the top and the bottom.Precise work such as calibrating the Z1-axis gain, symmetry, and stylus radius can now be carried out in a single operation. • Calibration kit for SV-C4500 SeriesContour Measuring FunctionsHybrid measuring instrument forsurface roughness and contour measurementSupporting International StandardsCompliant with JIS '82/'94/'01, ISO, ANSI, DIN, VDA, and other international surface roughness standards.We offer a product lineup of surface roughness detectors with different measuring forcesStandard detectors can be selected (as listed below) to conform to the international standard required.0.75mN (tip angle 60°; tip radius 2µm)4mN (tip angle 90°; tip radius 5µm)Reduction of measuring time and operator’s fatigueIn addition to high speed movement of main unit, reduction of setting time and operator’s fatigue can be achieved by using Auto-leveling Table (option), which allows automatic leveling for a measuring face.Fast traverse improves measurement efficiencyX axis (drive unit) : 80mm/s (MAX)Z2 axis (column) : 30mm/s (MAX)Auto stop feature assures safety even during high-speed movementThe detector includes a safety mechanism (auto stop upon collision) to assure measurement safety even during high-speed movement. If the arm is removed or shifts during measurement, the safety mechanism is triggered and stops the machine.Direction of collision that may cause the safety device to be triggered• Detector for contour measuring• Detector for surface roughness measuringSV-C3200S4SV-C4500S4Z2 axis (column)X axis (drive unit)The total measurement time can be shortened by speeding up the traverse movements.Remote-control unit enables safe, easy & fast measurementThe remote-control unit lets you move quickly from positioning to measurement. The unit also features an emergency stop switch and speed control knob for added safety while the machine is moving at high speeds.Incorporation of an ABS scale in the Z2 axis eliminates the need for wearisome origin point re-setting conventionally required for every step of repeated measurements over stepped or multiple sections.All detector and drive unit cables are housed inside the main unit to eliminate any risk of abrasion and guarantee trouble free, high-speed operation.New Remote Control BoxSurface Roughness Measuring FunctionsCommon specificationsSV-C4500SV-C3200• Contour analysis functionUpper and lower surfaces can be measured continuously by usingMitutoyo’s double-sided conical stylus.This continuous measurement data can be used to facilitate analy-sis of features that were difficult to measure before, such as the effective diameter of an internal screw-thread.Contour Analysis Software: FORMTRACEPAKNote: Please refer to the FORMTRACEPAK catalog (2021) for more details.• Surface Roughness analysis function FORMTRACEPAK can perform surface roughness analyses that conform to various standards such as ISO, JIS ANSI, and VDA. For comparing the measurement values with the tolerance limits, you can use the 16% rule or the maximum value rule. Furthermore, since FORMTRACEPAK comes with parameter calculation functions as well as a rich set of graphic analysis functions, it can be widely utilized for everything from routine quality control to R&D applica-tions. It also includes many other func-tions, such as the function for elimi-nating (compensat-ing) shapes, such as slopes and R-surface, and a data deletion function.• Contour-tolerancing function as a standard feature • Design value generation function • Data combination function • Simple pitch calculation function• Microscopic contour analysis function • Simple input using drawing symbols • Multiple-point measurement function• Analysis function using multiple-point measurement • Reference length dialog box• Analysis condition modification with a preview function • R-surface automatic measurement functionContour MeasuringSurface Roughness MeasuringIntegrated layoutYou can use simple operations to lay out graphics obtained from measurements as well as measurement results for surface roughness, contour, and roundness on a single page.Furthermore, since the program now allows you to specify a saved file and paste it, you can easily paste results from multiple files.Note: the optional ROUNDPAK roundness/cylindricity analysis program is required. (Ver. 7 or higher)• Element information bar This bar displays the attribute values of the pasted items, allowing you to easily check the contents of the pasted measurement data files.• System layout printing By simply selecting the items to be output, you can automatically lay out the page to be printed.Use this feature when you wish to simplify the printing task.Using the mouse to drag and drop the analysis content displayed in the element insertion bar, you can paste it onto the layout. From the contour analysis result, you can also select the analysis result for a circle or line alone and paste it in position.• Saving the result as a web page Since you can save the result in html or mhtml format, which can be displayed using Internet Explorer or Microsoft Word, you can check the result even on a PC in which no layout-editing program is installed.• Report creation functionYou can freely assemble measurement results/conditions/graphics as well as comments/circles/lines/arrows, and print them out in a measure-ment result report. Furthermore, since you can paste bitmap files, you can also add a workpiece image or company logo to the layout.You can also save the created layout and use it again later for similar measurements.*Not supporting Y-axis measurements*Used with 178-096 for 3D surface roughness measurementsOptional Accessories for Automatic MeasurementA Y-axis table for positioning and capable of 3D surface roughness measurement when used with FORMTRACEPAK-Pro or MCubeMap.For efficient measurement in the axial/transverse directions. When measuring a cylindrical workpiece, automatic alignment can be performed in combination with the Y-axis table.*q 1-axis mounting plate (12AAE630) is required when directly installing on the base of the SV-C3200/4500.This is a stage that performs fully automatic leveling as measurement starts, freeing the user from this troublesome operation. Fully automatic leveling can be done quickly by anyone. In addition, the operation is easy and reliable.You can measure multiple points on a cylindrical workiece and automate front/rear-side measurement.*q 2 -axis mounting plate (12AAE718) is required when directly installing on the base of the SV-C3200/4500.This chuck is useful when measuring small workpieces. You can easily clamp them with its knurled ring.This chuck is suitable for clamping extra-small diameter workpieces (ø1 mm or less), which cannot be retained with the centering chuck.Centering chuck (ring operated): 211-032Micro-chuck: 211-031Y-axis table: 178-097 / 178-096Rotary Table q 1-axis table: 12AAD975*Rotary Table q 2-axis unit: 178-078*Auto-leveling table: 178-087 / 178-077178-077178-087178-097178-096• Desk type vibration isolatorsM anually charged pneumatic type*4• Desk typevibration isolatorsD esk type *4No.12AAK110Monitor arm *5No.12AAK120Side table *5No.12AAL019Automatically charged pneumatic type *4No.178-025Stand for Desktop typeExternal size (W×D×H):640×470×660mmMass: 25kgExample combination: with side table but no monitor arm (tester and PC not included)Example combination: with monitor arm but no side table *6(tester and PC not included)Desk Side table DeskMonitor armOptionsThis table helps make the alignment adjustments required when measuring cylindrical surfaces. The corrections for the pitch angle and the swivel angle are determined from a preliminary measurement and the Digimatic micrometers are adjusted accordingly. A flat-surfaced work-piece can also be leveled with this table.3-axis Adjustment Table: 178-047Table and fixture systemsRotary vise218-003V-block998291Precision vise 178-019Cross-travel table218-001 (mm), 218-011 (inch)Cross-travel table218-041 (mm), 218-051 (inch)V-block with clamp 172-234, 172-378Holder with clamp 176-107Swivel center support 172-197Center support riser 172-143Center support 172-142Leveling table 178-043-1 (mm), 178-053-1 (inch)Digital Leveling table 178-042-1 (mm), 178-052-1 (inch)Leveling table 178-016Leveling table (for D.A.T.)178-048 (mm),178-058 (inch)Calibration stand *212AAG175Calibration stand *112AAM100 Calibration stand *312AAM309*1 Required for calibrating upward measurement of SV-C3200 series.*2 Required for calibrating in bulk by mounting straight arm/small-hole stylus arm without using cross-travel table and Y-axis table.*3 Required for calibrating in bulk by mounting straight arm/eccentric arm/small-hole stylus arm without using cross-travel table and Y-axis table.*4 For models with a product code that ends in S4, S8, H4, or H8. Please contact us directly if you require units for models with a product code that ends in W4/L4 or W8/L8 (large base models).*5 Used together with vibration isolator (No.12AAK110).*6 User to provide a printer rack.* V-block not includedStandard stylus12AAE882 (1µm) *1Double-length for deep hole **2: For downward-facing measurement only.*3 :44.7DetectorsExtension rodsOptional Detector HoldersStyliDetectors / Styli(For Surface Roughness Measuring)14601011.5• 12AAG202 Extension rod 50mm• 12AAG203 Extension rod 100mm* No more than one extension rod can be connected.178-074178-091178-092StyliFor deep groove(10mm)For deep groove *Please contact any Mitutoyo office for more information.Arms / Styli (For Contour Measuring)StyliArms*1 Standard accessory*2 Stylus for SV-C4500 series*3 One-sided cut stylus SPH-71 (standard accessory) mounting•Straight arm AB-31*2 Standard accessory of SV-C4500 series *3 Standard accessory of SV-C3200 series*4 Styli SPH-21, 22, and 23 for SV-C3100/4100 series are not available.Tip angle: 20ºEdge width: 3mm Tip radius: 25µm Carbide-tippedOne-sided cut stylusTip angle: 12ºTip radius: 25µm Carbide-tipped Intersecting cut stylusTip angle: 20ºTip radius: 25µm Carbide-tippedKnife edge stylusBall stylusBall dia: 1mm Carbide-tippedCone stylusTip angle: 30º (SPH-79: 50º)Tip radius: 25µmSapphire, Carbide-tipped (SPH-79:Diamond tipped)Cone stylusTip angle: 20ºTip radius: 25µm Carbide-tippedSmall hole stylus Carbide-tippedSmall hole stylus SPH-42Carbide-tippedSmall hole stylus SPH-43Double-sided conical stylus Tip angle: 30ºTip radius: 25µm Carbide-tipped●of the tipof the tip of the tipDimensionsX-axis (drive unit) measuring range : 100mm TYPE (S4/H4/W4/L4)X-axis (drive unit) measuring range : 200mm TYPE (S8/H8/W8/L8)Unit: mm(Common for all models)Mitutoyo America Corporation One Number to Serve You Better1-888-MITUTOYO (1-888-648-8869) M3 Solution Centers: Aurora, Illinois (Headquarters) Boston, Massachusetts Huntersville, North Carolina Mason, OhioPlymouth, MichiganCity of Industry, California Birmingham, Alabama Renton, Washington Houston, Texas1.5M 0716-01 • Printed in USA • July 2016Find additional product literatureand our product catalogNote: All information regarding our products, and in particular the illustrations, drawings,dimensional and performance data contained in this printed matter as well as other technicaldata are to be regarded as approxim ate average values. We therefore reserve the rightto m ake changes to the corresponding designs. The stated standards, sim ilar technicalregulations, descriptions and illustrations of the products were valid at the time of printing.In addition, the latest applicable version of our General Trading Conditions will apply. Onlyquotations submitted by ourselves may be regarded as definitive. Specifications are subjectto change without notice.Mitutoyo products are subject to US Export Administration Regulations (EAR). Re-export orrelocation of our products may require prior approval by an appropriate governing authority.Trademarks and RegistrationsDesignations used by companies to distinguish their products are often claimed as trademarks.In all instances where Mitutoyo America Corporation is aware of a claim, the product namesappear in initial capital or all capital letters. The appropriate companies should be contactedfor more complete trademark and registration information.© 2016 Mitutoyo America CorporationCoordinate Measuring MachinesVision Measuring SystemsForm MeasurementOptical MeasuringSensor SystemsTest Equipmentand SeismometersSmall Tool Instrumentsand Data ManagementDigital Scale and DRO Systems。

表面粗糙度量测方法

表面粗糙度是对工件质量进行评估的重要指标之一,对于其在使用过程中的配合质量、运动精度以及耐磨损性等都有着不容忽视的影响,因此,想要保证工件的加工质量,就必须采取有效措施,降低表面粗糙度。

表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

一般标注采用Ra。

表面粗糙度测量方法一、接触式测量方法接触式测量方法指的是,在测量设备中的探测位置会直接与表面接触,可以帮助人们获取被测表面的信息。

但是这种测量方式不适用于刚性强度偏高、容易发生磨损的表面。

1、比较测量方法在车间普遍应用的测量方法是比较法。

比较法指的是将对比粗糙度样板与被测表面进行比较,测量人员直接用手的触摸来确定表面的粗糙度,或者通过肉眼观察,也可以使用放大镜、比较显微镜来对比。

通常情况下,当粗糙度评定参数值偏高时,可以运用比较法,但是很可能造成很大的误差。

2、印模法印模法指的是采用一些塑性材料当做块状印模,然后将其与被测表面互相贴合,再取下时,印模上会出现表面的具体轮廓,测量人员可以开始测量印模的表面,这种方式可以获取部件的表面粗糙度。

一些规模大的零件内表面测量工作无法通过设备来完成,可以使用印模法来实现。

然而印模法也存在一定缺陷,它的准确性不强,而且操作过程很复杂。

3、触针法触针法的另一种名称是针描法。

这种方法是在被测表面上放置一根很尖的触针,测量过程中需要垂直放置,使触针做横向移动。

根据被测表面的轮廓,触针会自行做垂直起伏运动。

把触针所做的位移活动利用电路转变为电信号后,可以将其方法,分析与计算后就可以获取表面粗糙度的指数。

触针法主要包括感应式、压电式以及电感式等几种方法。

表面粗糙度的测量方法

Ra、Rp、RSm、Rpk Rz、RΔa、RΔq、Rpc RΔa、RΔq、Rzjis、Rp

Rzjis、Rz、RΔa、RΔq、Rlr

Rv、负载曲线、Rmr、Rvk、Rδc、Mr2、RA2 Ra、Rv、Rvk、Rpc Rz

Rzjis、Rz、RΔa、RΔq、Rlr RΔq、Rq、Ra

Rp、负载曲线、Rmr、Rpk、Rsk Rz、Rv、Rvk

相应产品

参数示例

电镀面、虹面加工、雕花加工、各种镜面钢板

RΔq、Rq、Ra、Rku

封装、阀、阀门、气缸 薄膜、缎纹面、雕花评估、滚花

轴 / 轴承、离合器、薄膜、阀 块规、印刷电路板、

黏着面涂层衬底、电镀衬底

齿轮、门窗、孔 印刷用纸 轴承、齿轮 模具

透镜、镜头、棱镜 轴、轴承、活塞环、导轨

粗钢筋、曲轴、螺栓

光干涉法

● 可通过亚纳米的高度分辨率 (0.1 nm)测量大视野(多角) ● 测量时间短。

非接触式

采用焦点移动的图像合成法

● 角度特性佳 ● 测量时间短

共焦法

● 可通过亚纳米的高度分辨率(0.1 nm)进行测量 ● 角度特性佳 ● 高对比度图像的扩大观察

短处

● 样品表面会因测量力而留下瑕疵 ● 无法测量具有粘着性的样品 ● 无法测量比触针尖端半径还小的沟槽

如果凹凸越大,则该部分的手感越粗糙,光线也会发生漫反射现象,呈现出粗 糙的质感。反之,如果凹凸极小,则手感就会非常光滑,也会呈现光泽。

在表面粗糙度的测量中,可对该程度的凹凸进行数值化。因此,可对产品的手 感、质感或功能性等进行数值管理,使品质稳定。

铝切削面 铝磨损面

表面放大 3D 图像

表面放大 3D 图像

在图纸或产品技术信息的要求事项中指示基准长度时,将截断值 λc 设为所指示的基准长度。

表面粗糙度的测量方法

21

干涉显微镜

编辑课件ppt

22

编辑课件ppt

23

Mirau干涉仪的改进: R被固定在PZT上。

1986年WYKO公司研制成功 的TOPO非接触微表面测量 系统。 测量精度达 1

1000

自动完成测量。

编辑课件ppt

24

Nomarski干涉显微镜及改进

带有旋转检偏器测相的改进的微分干涉显微镜(清华)

m

Sm =2C (ei1 ei ) / m i1

❖ (5)用光切法测量Ra值

因测量与计算都很麻烦,故很少应用。

编辑课件ppt

19

4.仪器的测量误差和示值相对误差的检定

❖ (1)测量误差的主要因素有:瞄准误差、测微目镜制造误 差、估读误差、 定度用标准尺误差、被测工件定位误差、 仪器使用调整误差等。

编辑课件ppt

9

二、光切法测量表面粗糙度

编辑课件ppt

10

1.光切法原理:

所谓光切法就是用一狭窄的扁平光束 以一定的倾斜角照射到被测表面上,光 束在被测表面上发生反射,将表面微观 不平度用显微镜放大成象进行观测的方 法。图4-5是光切法的测量原理图。

图4-5 光切原理

❖ 若倾斜角取45°,则得:

编辑课件ppt

8

4.间接测量方法 这类方法是利用被测表面的某种特性来间接评定表

面粗糙度的数值。例如: ❖ 气动法:是利用流经测量头与被测表面间气体流量的大小

或其所引起的压力变化来评定表面粗糙度。 ❖ 电容法:是利用测量头与被测表面间形成的电容量大小来

评定表面粗糙度。不能直接测出表面参数Ra或Rz,而需 进行比对定标,且要配备一些和被测表面几何形状相适应 的测量头。 ❖ 其他方法:激光散射法、激光散班法、激光全息法等。

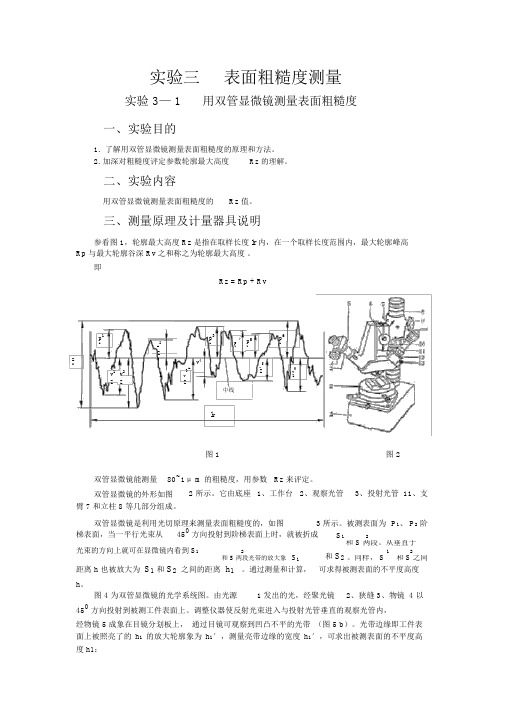

实验三表面粗糙度测量

实验三 表面粗糙度测量实验 3— 1用双管显微镜测量表面粗糙度一、实验目的1. 了解用双管显微镜测量表面粗糙度的原理和方法。

2. 加深对粗糙度评定参数轮廓最大高度Rz 的理解。

二、实验内容用双管显微镜测量表面粗糙度的Rz 值。

三、测量原理及计量器具说明参看图 1,轮廓最大高度 Rz 是指在取样长度 lr 内,在一个取样长度范围内,最大轮廓峰高 Rp 与最大轮廓谷深 Rv 之和称之为轮廓最大高度 。

即Rz = Rp + Rvp 12p 34p5p 6ZZpZpZZZzv 45R3Zvv 6v 1 v 2ZvZZ ZZ中线lr图 1图 2双管显微镜能测量 80~1μ m 的粗糙度,用参数 Rz 来评定。

双管显微镜的外形如图 2 所示。

它由底座 1、工作台 2、观察光管 3、投射光管 11、支臂 7 和立柱 8 等几部分组成。

双管显微镜是利用光切原理来测量表面粗糙度的,如图3 所示。

被测表面为 P 1、 P 2 阶 梯表面,当一平行光束从 450方向投射到阶梯表面上时,就被折成 S 1 2和 S 两段。

从垂直于 光束的方向上就可在显微镜内看到S 1 2 和 S 2 1 2和 S 两段光带的放大象 S 1 。

同样, S 和S 之间 距离 h 也被放大为 S 1 和 S 2 之间的距离 h 1 。

通过测量和计算, 可求得被测表面的不平度高度 h 。

图 4 为双管显微镜的光学系统图。

由光源 1 发出的光,经聚光镜 2、狭缝 3、物镜 4 以450 方向投射到被测工件表面上。

调整仪器使反射光束进入与投射光管垂直的观察光管内,经物镜 5 成象在目镜分划板上, 通过目镜可观察到凹凸不平的光带 (图 5 b )。

光带边缘即工件表面上被照亮了的 h 1 的放大轮廓象为 h 1′,测量亮带边缘的宽度 h 1′,可求出被测表面的不平度高度 h 1:h 1 = h 1 cos450=h 1cos450N式中N —物镜放大倍数。

表面粗糙度测量入门 线条粗糙度篇

线条粗糙度篇非常感谢您阅读“形状测量入门(线条粗糙度篇)”。

本资料汇总了表面粗糙度及形状测量的相关基础知识以及有关测量的注意事项。

希望您阅读以后,能通过本书的内容解决工作上遇到的问题,我们将不胜荣幸。

表面放大3D图像表面放大3D图像1-2表面粗糙度的术语粗糙度(surface roughness)“粗糙度(表面粗糙度)”是指高度、深度、间隔各异的峰、谷呈连续复杂形状,并且还呈现出周期较短、间隔比深度小的连续起伏的表面状态。

波度(waviness)“波度”是指由大于粗糙度的间隔所引起的表面周期性起伏,可以定义为由比深度大得多的间隔不断重复所引起的与理想表面的偏差。

实际表面的横截面曲线“实际表面的横截面曲线”是指以指定的垂直平面切割样品实际表面后,呈现于该切口上的曲线。

测量曲线(traced profile)“测量曲线”是指通过 VK-X 系列测量的结果、计算得出的样品表面形状。

测量横截面曲线(total profile)“测量横截面曲线”是在由纵轴和横轴构成的坐标(连续变化的图表)上,对测量曲线按一定间隔取样(数字化)所获得的曲线。

轮廓曲线(profile)“轮廓曲线”是测量横截面曲线、横截面曲线、粗糙度曲线、波度曲线等曲线的总称。

横截面曲线(primary profile)“横截面曲线”是指将截止值λs的相位补偿型低通滤波器应用于测量横截面曲线所获得的曲线。

粗糙度曲线(roughness profile)“粗糙度曲线”是指通过位相补偿型高通滤波器(截止值λc)、仅记录横截面曲线高频成分的曲线。

波度曲线(waviness profile)“波度曲线”是指将截止值λs 和λc 的相位补偿型滤波器应用于横截面曲线所获得的曲线。

平均线(average line)“平均线”分为“粗糙度曲线用的平均线”、“波度曲线用的平均线”、“横截面曲线用的平均线”共3种平均线,均为曲线。

粗糙度波度横截面曲线平均线平均线粗糙度曲线峰顶谷峰谷底基准长度粗糙度曲线用的平均线(average line for roughness profile )“粗糙度曲线用的平均线”是指利用相位补偿型高通滤波器λc (高通滤波器)进行剪切、记录了低频成分的曲线。

Mitutoyo 三丰 形状测量系统 产品型录 2017-2018说明书

Surftest (表面粗糙度测量仪)SJ-310详细信息参见 L-4 页Surftest (表面粗糙度测量仪)SJ-410详细信息参见 L-7 页产品Contracer (轮廓测量仪)CV-3200/4500详细信息参见 L-21 页Formtracer (表面粗糙度/轮廓测量系统) SV-C3200/4500详细信息参见 L-25 页形状测量系统LLL目录Surftest (表面粗糙度测量仪)SJ-210 L-3SJ-310L-4用于 SJ-210/310选件L-5SJ-410L-7SJ-500, SV-2100L-8SJ-500P , SV-2100M4 L-9SV-3100L-10Surftest Extreme 超级表面粗糙度测量仪(CNC 表面粗糙度测量仪)SV-3000CNC/SV-M3000CNCL-11选件L-12精密量仪·量具的小知识L-17Contracer (轮廓测量仪)CV-2100L-19CV-3200 / CV-4500L-21Contracer Extreme(CNC 轮廓测量仪)选件L-23Formtracer(表面粗糙度和轮廓测量系统)SV-C3200 / SV-C4500L-25CS-3200S4L-26Formtracer Extreme(CNC 表面粗糙度和轮廓测量系统)SV-C4500CNCL-27CS-5000CNC/CS-H5000CNC L-28精密量仪·量具的小知识L-29Roundtest(圆度、圆柱形状测量仪)RA-10L-31RA-120/120P L-32RA-1600L-33RA-2200L-34RA-H5200L-35Roundtest Extreme(CNC 圆度、圆柱形状测量仪)RA-2200CNC L-36RA-H5200CNCL-37选件L-38精密量仪·量具的小知识L-41Surftest FormtracerContracerRoundtestL便携式表面粗糙度测量仪测量开始粗糙度参数选择L 轮廓显示: 一个参数的测量结果和测量轮廓Surftest SJ-310No.12AAA217**No.12AAA216No.12AAA222No.12AAA218 *退避型标准配件*配件不适于横向移动驱动器。

表面粗糙度的评定及测量方法?

表⾯粗糙度的评定及测量⽅法?⼀、表⾯粗糙度的概念表⾯粗糙度是指加⼯表⾯具有的较⼩间距和微⼩峰⾕的不平度。

其两波峰或两波⾕之间的距离(波距)很⼩(在1mm以下),它属于微观⼏何形状误差。

具体指微⼩峰⾕Z⾼低程度和间距S状况。

⼀般按S分:S<1mm 为表⾯粗糙度;1≤S≤10mm为波纹度;S>10mm为 f 形状。

⼆、 VDI3400、Ra、Rmax对照表国家标准规定常⽤三个指标来评定表⾯粗糙度(单位为µm):轮廓的平均算术偏差Ra、不平度平均⾼度Rz和最⼤⾼度Ry。

在实际⽣产中多⽤Ra指标。

轮廓的最⼤微观⾼度偏差Ry在⽇本等国常⽤Rmax符号来表⽰,欧美常⽤VDI指标。

下⾯为VDI3400、Ra、Rmax对照表。

三、表⾯粗糙度形成因素表⾯粗糙度⼀般是由所采⽤的加⼯⽅法和其他因素所形成的,例如加⼯过程中⼑具与零件表⾯间的摩擦、切屑分离时表⾯层⾦属的塑性变形以及⼯艺系统中的⾼频振动、电加⼯的放电凹坑等。

由于加⼯⽅法和⼯件材料的不同,被加⼯表⾯留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表⾯粗糙度对零件的影响主要表现影响耐磨性。

表⾯越粗糙,配合表⾯间的有效接触⾯积越⼩,压强越⼤,摩擦阻⼒越⼤,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表⾯越粗糙,就越易磨损,使⼯作过程中间隙逐渐增⼤;对过盈配合来说,由于装配时将微观凸峰挤平,减⼩了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表⾯存在较⼤的波⾕,它们像尖⾓缺⼝和裂纹⼀样,对应⼒集中很敏感,从⽽影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表⾯,易使腐蚀性⽓体或液体通过表⾯的微观凹⾕渗⼊到⾦属内层,造成表⾯腐蚀。

影响密封性。

粗糙的表⾯之间⽆法严密地贴合,⽓体或液体通过接触⾯间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合⾯在外⼒作⽤下,抵抗接触变形的能⼒。

机器的刚度在很⼤程度上取决于各零件之间的接触刚度。

影响测量精度。

零件被测表⾯和测量⼯具测量⾯的表⾯粗糙度都会直接影响测量的精度,尤其是在精密测量时。

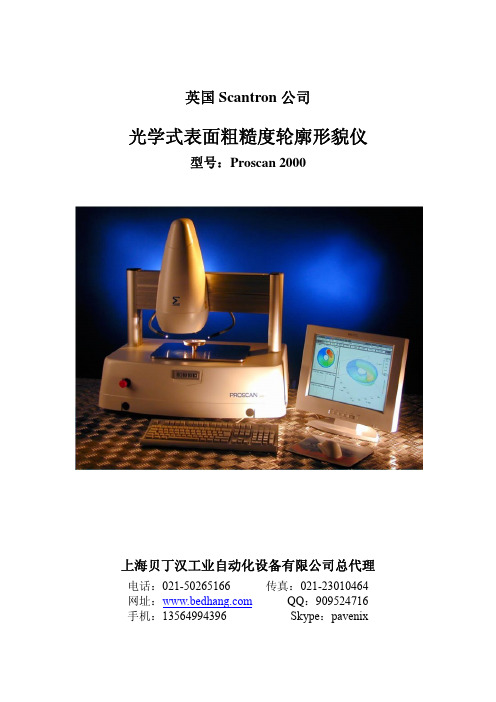

光学式表面粗糙度轮廓形貌仪Proscan 2000(英国Scantron)

截面积计算

三维轮廓显示

表面轮廓粗糙度测量仪

3

Proscan 2100

表面轮廓粗糙度测量仪

技术规范 扫描仪最大尺寸(长*宽*高) 扫描仪最大重量 电控部分尺寸 电控部分重量 计算机显示器 照明与定位摄像头(可选) 扫面平台尺寸 X 和 Y 轴行程 Z 轴行程 电源 使用环境 X 及 Y 轴扫描点最小间隔距离 X 及 Y 轴扫描点最大间隔距离 标准配置扫描样品最大重量 数据采集最大速度(取决于传感器及设定) 最大扫描速度(取决于传感器及设定) 回程速度 最大扫描点数

扫描前的产品原貌 7

Proscan 2100

表面轮廓粗糙度测量仪

扫描后的分析图 对板材类、纸张类产品的表面进行纹理和形貌特征分析,自动计算各种表面分析的参数,如Ra、Rz、Rmax、 Rvm、Rpm、Sm和材料比等,测量速度快,结果准确,操作简单。

8

产品介绍 英国 Scantron Industrial Products Ltd 公司生产的 Proscan 2000 光学表面粗糙度轮廓仪,采用非接触式传

感器扫描技术,用于对各种产品和部件的表面形貌特征进行测量和分析,它比传统的探针式轮廓仪操作更 方便,测量精度更高。由于采用非接触无损的测量方式,避免了对被测物体造成划痕和磨损,尤其适用于 各种柔软材料、易腐蚀材料和传统方式无法检测的表面形态测量和分析。

各种可选项 * 照明与定位摄像头,用于小型部件的定位和缺陷检查; * 其他各种传感器; * 仿制材料,用于对不容易进入的区域和对表面测量有困难的场合; * 比标准的 X 和 Y 行程范围更大的测量平台。

技术 原理 白光色差技术 白光色差技术 白光色差技术 白光色差技术 白光色差技术 白光色差技术 三角测量技术 三角测量技术 三角测量技术 三角测量技术

粗糙度仪

东京精密培粗训糙教度材仪编制:尚文瑞审核:目录目录 (2)第一章表面粗糙度仪对环境的要求 (3)第二章表面粗糙度仪的工作原理 (3)第三章表面粗糙度仪的结构 (3)3.1传感器与测针的安装和更换及注意事项 (5)第四章表面粗糙度仪的软件介绍 (5)4.1软件的安装和卸载 (6)4.2系统控制示意图 (9)第五章表面粗糙度仪的概念及工作原理 (9)第六章表面粗糙度仪的校正 (9)6.1为什么要进行灵敏度校正和触针检查? (9)6.2怎样进行灵敏度校正和触针检查? (10)6.3表面粗糙度仪的校针方法步骤 (10)6.3.1利用粗糙度标准片校正 (10)6.3.2利用粗糙度段差标准片校正 (13)第七章粗糙度评价长度基准表 (17)第八章表面粗糙度的评定参数 (17)8.1基准线 (17)8.3评定长度 (18)8.4轮廓峰顶线 (18)8.5轮廓谷底线 (18)8.6轮廓峰高 (18)8.7轮廓谷深 (18)8.8轮廓算术平均偏差R (18)a (19)8.9轮廓最大高度Rz第九章表面粗糙度的基本符号 (19)第十章关于工件的装夹、改善及注意事项 (20)第十一章470缸体评价长度及各工序的参数评价 (23)第十二章一般维修保养、定期检查 (23)第十三章SURFCOM1500SD2-14粗糙度测量仪操作规程 (24)13.1 开机、点检 (24)13.2测量 (24)13.3关机 (24)13.4定期检定 (24)13.5 注意事项 (24)第一章表面粗糙度仪对环境的要求为了确保测量精度,请注意如下要点①、外界震动请选择不受外界振动影响或震动较少的场所。

即使如此仍然影响较大时,建议使用选购的减震台②、温度请避免日光直射的场所或寒冷的地方。

请将室内温度调节到10~35℃范围。

精度保证温度在18~22℃。

湿度控制在40~60%较合适③、风进行无滑动测量时,温度的急剧变化、或空调风的直接吹拂测量仪时,可能会引起传感器的微小伸缩,进而导致测量值误差安装时请避免房屋进出口或空调机附近,以免直接受到风吹的影响④、其他请注意,避免承受湿气、水滴、沙尘、油烟、直射阳光、强烈冲击。

时代集团 TR300粗糙度形状测量仪 说明书

TR300粗糙度形状测量仪 使用说明书时代集团北京时代之峰科技有限公司目录1 概述 (1)1.1测量原理 (1)1.2特点 (2)1.3标准配置 (2)1.4各部分名称 (3)1.5主要技术性能指标 (5)1.6按键功能介绍 (6)2安装与连接 (8)2.1传感器 (8)2.1.1导头的安装与拆卸 (8)2.1.2 测杆的拆卸 (8)2.1.3测杆护套的拆卸 (9)2.2主机 (9)2.2.1 传感器与主机的连接 (9)2.2.2 打印机与主机的连接 (10)2.2.3电脑与主机的连接 (11)3测量前的准备 (12)3.1总测量流程 (12)3.2测量前的水平调整 (13)3.3示值校准 (13)3.4测量方式选择 (14)3.4.1 无导头测量 (14)3.4.2 带导头测量 (15)4测量操作 (16)4.1开机过程 (16)4.2启动测量 (17)4.3设置、修改测量条件 (18)4.3.1粗糙度轮廓 (18)4.3.2波纹度轮廓 (20)4.3.3原始轮廓 (22)4.3.4 Rk轮廓 (23)4.3.5 功能选择 (24)4.3.6系统设置 (31)4.3.7 软件信息 (33)5数据通讯 (34)5.1RS232接口 (34)5.2USB接口 (34)6日常维护 (34)7常见故障排除 (34)8技术数据 (35)8.1传感器 (35)8.2驱动器 (35)8.3高度/倾斜调整 (35)8.4液晶显示器 (35)8.5电源 (35)8.6温度/湿度范围 (36)8.7外部尺寸和质量 (36)8.8可选件 (36)9参考信息 (37)9.1术语、参数定义 (37)9.1.1术语 (37)9.1.2几种滤波器的滑行长度 (38)9.1.3参数定义 (39)1 概述TR300便携式粗糙度形状测量仪是北京时代之峰科技有限公司推出的新产品,它是一台便携式触针表面粗糙度形状测量仪,适用于车间检定站、实验室、计量室等环境的检测。

表面粗糙度检测

实验二表面粗糙度的检测一、 目的与要求1、掌握用光切显微镜测量表面粗糙度的原理和方法。

2、加深理解微观不平度十点高度Rz和单峰平均间距S的实际含义。

二、 测量原理光切法显微镜以光切法测量和观察零件表面的微观几何形状,在不破坏表面的条件下,测出截面轮廓的微观几何形状和沟槽宽度的实际尺寸。

此外,还可测量表面上个别位置的加工痕迹。

主要技术指标:测量范围Rz 值(微米)所需物镜总放大倍数物镜组件与被件的距离(毫米)视场直径(毫米)系数E微米/格0.8~1.6 60× 510× 0.04 0.3 0.161.6~6.3 30× 260× 0.2 0.6 0.296.3~20 14× 120× 2.5 1.3 0.6320~80 7× 60× 9.5 2.5 1.28 如图2-1所示,狭缝被光源发出的光线照射后,通过物镜发出一束光带以倾斜45°方向照射在被测量的表面上。

被测表面的微观形状,被光亮的具有平直边缘的狭缝亮带照射后,表面的波峰在S点产生反射,波谷在S’点产生反射,通过观测显微镜的物镜,它们各自成像在分划板的a和a’。

在目镜中观察到的即为具有与被测表面一样的齿状亮带,通过目镜的分划板与测微器测出a点至a’点之间的距离N,被测表面的微观不平度h即为:h=N/Vcos45° (N-物镜放大倍数) 图2-1 光切显微镜工作原理图三、 仪器简介仪器外形如图2-2所示,基座(6)上装有立柱(5),显微镜的主体通过横臂(2)和立柱联接,转动手轮(4)将横臂沿立柱上下移动,此时显微镜进行粗调焦,并用旋手(1)将横臂固定在立柱上。

显微镜的光学系统压缩在封闭的横臂内。

横臂上装有可替换的物镜组(8)、测微目镜(13)等。

微调手轮(3)用于显微镜的精细调焦。

仪器的座标工作台(7)利用其螺旋测微器对工件进行座标测量与调整。

对平的工件可直接放在工作台上进行测量,对圆柱形的工件,可放在仪器工作台上的V形块上进行测量。

基于嵌入式SPC技术的粗糙度检测系统

第11卷第3期中国水运V ol.11N o.32011年3月Chi na W at er Trans port M arch 2011收稿日期:6作者简介:屠志恋(),女,杭州第一技师学院讲师,浙江工业大学硕士。

基于嵌入式SPC 技术的粗糙度检测系统屠志恋(杭州第一技师学院,浙江杭州310023)摘要:针对我国现有的粗糙度测量仪器存在的问题及发展趋势,在SPC 技术的基础上提出并设计了性价比高、适合车间应用并能实现质量控制的嵌入式粗糙度检测系统。

实现了将粗糙度检测系统从单一的检验产品的功能扩展成为可对生产线进行质量控制的检测系统。

关键词:ARM ;统计过程控制(SPC );粗糙度测量中图分类号:TE 626.3文献标识码:A 文章编号:1006-7973(2011)03-0085-02一、引言零件在制造过程中产生的表面几何形状以及加工后的实际表面形状与理想的表面形状总是存在一定的偏差。

通过长期的生产实践我们认识到,降低零件的表面粗糙度,对保证配合的可靠性和稳定性,减小摩擦系数,降低动力消耗等许多方面均起着重要的作用,即表面粗糙度直接影响着机械和仪器的使用性能和使用寿命。

因此,如何在生产过程中降低零件的表面粗糙度,提高生产过程的质量控制水平,成为提高产品质量的关键所在。

目前大多数粗糙度测量系统功能单一,只能检验产品却不能进行质量控制。

也就是说,粗糙度测量仪器测量的是单个零件,只能判断单个零件的质量是否合格。

当发现产品表面粗糙度过高时,可能生产线上的大批产品都已经不合格,这样就会给企业造成很大的损失。

如果能够对一批产品或整条生产线上的产品进行科学的估计,那就能很好的保证和提高产品的质量。

统计过程控制(SPC )软件就提供了这样的功能[3]。

嵌入式SPC 是SPC 面向特定对象的一个分支。

这样做的好处是测量人员可以直接分析SPC 控制图知道测量前这道工序的加工情况和过程能力[1]。

二、总体结构图1SPC 运作流程图针对上文提出的问题和情况,本文试图把嵌入式SPC 单元嵌入到粗糙度测量系统中。

第3章 表面粗糙度及测量新国标

2、表面粗糙度轮廓形成的原因: 1)加工过程中的刀痕 2)切屑分离时的塑性变形 3)刀具与已加工表面间的摩擦 4)工艺系统的高频振动

表面越粗糙,摩擦阻力越大,磨损越快,耐磨性越差,但过分 光滑,反而增加摩擦磨损。零件应规定合理的表面粗糙度。

左图:有相对运动时,两 表面的凸峰相互搓切,形 成阻力。另一方面,由于 凸峰接触,接触面减小, 单位面积压力增加,磨损 增加。 右图:初期磨损阶段,凸 峰磨损较快,正常磨损阶 段(t2),接触面积较大,经 过t2后,表面磨光,产生 分子亲和力,磨损加剧。

二、表面粗糙度轮廓的中线

中线(Mean Line):具有几何轮廓形状并划分轮廓的基准线。 1、轮廓的最小二乘中线 在一个取样长度lr范围内,最小二乘中线使轮廓上各点 到该线的距离的平方和为最小。

2、轮廓的算术平均中线 轮廓算术平均中线使划分的轮廓的上半部分面积等于下 半部分面积。

三、表面粗糙轮廓的评定参数 1、幅度特性参数----主参数 (1) 轮廓算术平均偏差Ra:在一个取样长度内,被测实际 轮廓上各点至基准线的距离 的绝对值的算术平均值。

3、表面粗糙度对零件工作性能的影响 对摩擦和磨损的影响:

对配合性能的影响 表面越粗糙,配合性越不稳定。对于有相对运动的间隙 配合,工作时易于磨损,间隙增大;对于过盈配合,装 配压合时,粗糙表面波峰被挤平,实际有效过盈减小。

对疲劳强度的影响

表面越粗糙波谷越深且底部圆弧半径越小,越容易产生应 力集中,对承受交变载荷的零件波谷的位置易出现疲劳裂 纹。

重点:

1、表面粗糙度的幅度特征参数的意义及计算方法; 2、表面粗糙度评定参数的选择; 3、表面粗糙度的符号及标注方法;

难点:

表面粗糙度检测仪

5

时代欧普

四、测量操作

4.1测量前的准备

A、开机 按下电源键

后仪器开机,然后自动进入基本测量状态,液晶显

示出设定的测量条件,参数、单位、取样长度、电池电压。

B、检查测量参数选择是否正确,如果不正确,按下 RaRz 键进行选择。

C、检查取样长度是否正确,如果不正确,按下 CUTOFF 进行选择,取样选

附表:取样长度推荐表:

Ra (μm) >5~10 >2.5~5 >1.25~2.5 >0.63~1.25 >0.32~0.63 >0.25~0.32 >0.20~0.25 >0.16~0.20 >0.125~0.16 >0.1~0.125 >0.08~0.1 >0.063~0.08 >0.05~0.063 >0.04~0.05 >0.032~0.04 >0.025~0.032 >0.02~0.025

驱动速度

测量时 返回时

分辨率

评定长度 电源

工作环境 外形尺寸

重量

标准配置

1. OU1200主机............1 台 3. 电源适配器..............1 台 5. 传感器护套..............1 件 7. Ra 值标准样板 ........1 块 9.手提箱.......................1只

1-5L任选 内置锂离子充电电池

温度:0-50° 湿度:<85%RH

140×52×48 约420g

2.标准传感器................1 支 4. 起子...........................1 支 6. 可调支架...................1 件 8.说明书........................1份

粗糙度测量仪说明书

简 介便携式粗糙度仪又称为携带式粗糙度仪、手持式粗糙度仪、便携式粗糙度检测仪、便携式粗糙度测量仪、便携式粗糙度测试仪、表面粗糙度测量仪、表面粗糙度测试仪、粗糙度检测仪、机加工粗糙度测试仪、粗糙度测试仪厂家、粗糙度测试仪价格、袖珍表面粗糙度仪、数字式粗糙度仪、便携式粗糙度检测仪、表面粗糙度测定仪、数显粗糙度仪、粗糙度仪、便携式粗糙度仪、粗糙度测量仪、袖珍表面粗糙度仪、数字式粗糙度仪、便携式粗糙度检测仪、表面粗糙度测定仪、数显粗糙度仪、手持式粗糙度检测仪、金属表面粗糙度测量仪、粗糙度测试仪、便捷式粗糙度仪、数字式表面粗糙度仪、数显粗糙度测试仪、便携式粗糙度测试仪、袖珍式表面粗糙度仪价格、袖珍式表面粗糙度仪、便携式粗糙度测量仪、便携式表面粗糙度仪、表面粗糙度检查仪、手持式粗糙度测量仪、手持式粗糙度仪、便携式粗糙度仪、精密粗糙度测试仪、袖珍式粗糙度测量仪、袖珍式粗糙度检测仪、表面粗糙度检验仪、手持粗糙度测量仪、表面粗糙度检查仪、手持粗糙度仪、手持式粗糙度测量仪、高精度粗糙度仪是适合于生产现场环境和移动测量需要的一种手持式仪器,可测量多种机加工零件的表面粗糙度,可根据选定的测量条件计算相应的参数,并在显示器上显示出全部测量参数和轮廓图形。

该仪器它操作简便,功能全面,测量快捷,精度稳定,携带方便,能测量最新国际标准的主要参数,本仪器全面严格执行了国际标准。

测量参数符合国际标准并兼容美国、德国、日本、英国等国家的标准。

适用于车间检定站、实验室、计量室等环境的检测。

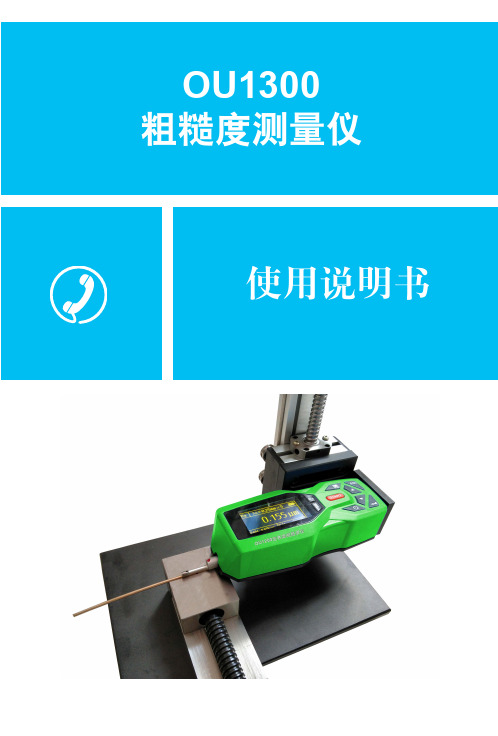

一、概述OU1300型表面粗糙度测量仪是适合于生产现场环境和移动测量需要的一种手持式仪器,可测量多种机加工零件的表面粗糙度,可根据选定的测量条件计算相应的参数,并在显示器上显示出全部测量参数和轮廓图形。

该仪器它操作简便,功能全面,测量快捷,精度稳定,携带方便,能测量最新国际标准的主要参数,本仪器全面严格执行了国际标准。

测量参数符合国际标准并兼容美国、德国、日本、英国等国家的标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.精密仪器专业课程设计说明书姓名:学号:U*********班级:测控0903班指导老师:2013年3月22日目录一、需求分析 (2)1、设计题目 (2)2、粗糙度定义 (2)3、系统性能要求 (2)二、设计方案及原理 (4)1、系统原理 (4)2、系统分析 (5)3、系统说明 (5)三、传感器选型 (6)四、系统工作台设计 (7)1、导轨及支承结构选型 (7)2、传动机构选型 (9)3、电机选型 (11)4、光栅尺选型 (13)5、限位开关选型 (14)6、工作台精度分析 (15)五、信号处理电路设计 (17)1、正弦波发生器 (17)2、信号跟随及反相电路 (19)3、比较器电路 (19)4、信号输入及带通滤波电路 (20)5、相敏检波电路 (21)6、低通滤波电路 (22)7、工频陷波电路 (22)六、设计不足及可扩展之处 (24)七、总结 (26)附录参考文献 (27)一、需求分析1、设计题目二维表面粗糙度自动测量系统2、粗糙度定义表面粗糙度是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,一般是由所采用的加工方法或其它外部因素造成,它是评定机械零件表面质量的重要指标之一。

根据定义,非切削加方法所获得的表面微观几何形状特性属于表面粗糙度的范畴,但是,零件表面的物理特性(如表面应力、硬度、光亮程度、颜色及斑纹等)和表面缺陷(如硬伤、划伤、裂纹、毛刺、砂眼及鼓包等)则不属于表面粗糙度的范畴。

零件表面粗糙度的形成,首先要受加工方法的影响。

这是因为零件表面的粗糙度,主要来自金属被加工时切削工具的切削刀刃在其上留下的切削痕迹。

不同的加工方法、机床的精度、振动及调整状况、工件的装夹、塑性变形和刀具与工件之间的摩擦、操作技术以及加工环境的温度、振动等主要因素,都会不同程度地直接影响零件加工表面的粗糙度。

综上所述,切削加工方法不同,所得的零件加工表面粗糙度也不同。

由于表面粗糙度是在切削加工过程中上述诸种因素共同作用的结果,而且这些因素的作用过程是极其复杂和不断变化的,因此,即使采用一种加工方法,在同样的切削条件下,加工出同一批零件,甚至同一零件的同一表面上的不同部位,所得的表面粗糙度也不尽相同。

3、系统性能要求1>工作台运行范围25mm;2>运行速度:最大达1mm/s;3>工作台定位分辨率<0.002mm;4>垂直分辨率:+-0.01um;5>测量范围Ra:+-100um;6>测量精度<2%。

二、设计方案及原理本设计拟采用电感传感器,触针扫描则由工作台带动工件相对触针运动的方式。

触针式轮廓仪是最广泛使用的接触式测量仪,典型产品是英国Rankl’aylorHobson公司的Taylor Surf和Nanosurf等系列轮廓仪。

它们一般采用金刚石探针,通过驱动杆控制探针沿着工件表面作上下往复的运动,从而正确地反映被测表面的实际轮廓曲线。

它的优点是:分辨率高、测量范围大、结果稳定可靠、重复性好,其横向和纵向分辨率分别为20nm和0.01um。

此外它还作为其它粗糙度测量技术的对比方法。

目前正在对触针的形状、大小、接触力、触针动态特性以及仪器智能化等方面加以不断完善。

其最大缺点为:探针常常会划伤被测表面。

因此,这类触针式表面轮廓仪对轻金属、塑料以及超精加工表面等都不适用。

1、系统原理图2.1表面粗糙度是指加工表面上具有较小间距和峰谷所组成的微观几何形状特性。

它主要是由所采用的加工方法形成的,如在切削过程中工件加工表面上刀具痕迹以及切削撕裂时的材料塑性变形等。

二维表面粗糙度测量系统组成方框图如图所示,其工作情况如下:表面粗糙度测量仪测量工件表面粗糙度时,将传感器放置在被测表面上。

接通电源后,由内置驱动电机推动工作台以某一恒定的速度直线运动时,传感器触针对工件表面扫描并随着工件表面的围观起伏问作上下运动,此时传感器的内部感应线圈的感应电量发生变化,触针的运动由传感器转换成相应的电信号,从而在相敏整流器的输出端产生与被测表面粗糙度成比例的模拟信号,再经测微放大和预处理电路后,由计算机分析处理即可得到工件表面粗糙度参数值并予以输出。

2、系统分析表面粗糙度测量系统各环节中由工作台的直线运动形成粗糙度的测量基准,由传感器实现被测信息的拾取和转换成信号,由信号处理电路完成信号的放大和预处理,由信号采集电路将被测对象转化为一系列的数据,计算机则实现数据分析和参数评定。

这些环节缺一不可,其中最为关键则是传感器,传感器的特性和可靠性直接左右整个系统的性能和可靠性:工作台的运行精度包括定位精度也是至关重要的,没有好的测量基准,测量同样是不可靠的;信号处理和采集电路则需要保证信息的不失真,不丢失;计算机数据处理则需要评定原则与统一标准相一致。

3、系统说明对于这个系统而言,精度是它最基本也是最重要的要求,本设计中应从进一步改善工作台的工作特性和运行精度,传感器的线性范围和稳定性以及信号处理电路的集成化,简化、分析处理软件等几个方面着手,从而达到设计要求。

最后还要对测试结果进行误差分析。

针描法测量技术的准确度,不仅与触针尖端的半径有关,而且与触针的测量力有关。

为使触针与被测表面可靠接触,还需要有一定的测量力。

测量力太小,不能保证触针和被测表面有效接触,而且触针划过的速度受到限制,速度太快,容易产生触针脱开的现象;测量力太大,则表面接触力很大,将会划伤表面,也会影响测量的应用范围。

系统组成1)传感器2)一维精密工作台3)信号处理电路4)接口电路5)信号处理软件三、传感器选型根据粗糙度测量输出小的特征,本系统选用互感式电感传感器。

电感式传感器是利用电磁感应把被测的物理量如位移,压力,流量,振动等转换成线圈的自感系数和互感系数的变化,再由电路转换为电压或电流的变化量输出,实现非电量到电量的转换。

如下图所示为电感传感器,由铁心和线圈构成的将直线或角位移的变化转换为线圈电感量变化的传感器,又称电感式位移传感器。

这种传感器的线圈匝数和材料导磁系数都是一定的,其电感量的变化是由于位移输入量导致线圈磁路的几何尺寸变化而引起的。

当把线圈接入测量电路并接通激励电源时,就可获得正比于位移输入量的电压或电流输出。

电感式传感器的特点是:①无活动触点、可靠度高、寿命长;②分辨率高;③灵敏度高;④线性度高、重复性好;⑤测量范围宽(测量范围大时分辨率低);⑥无输入时有零位输出电压,引起测量误差;⑦对激励电源的频率和幅值稳定性要求较高;⑧不适用于高频动态测量。

电感式传感器主要用于位移测量和可以转换成位移变化的机械量(如力、张力、压力、压差、加速度、振动、应变、流量、厚度、液位、比重、转矩等)的测量。

常用电感式传感器有变间隙型、变面积型和螺管插铁型。

在实际应用中,这三种传感器多制成差动式,以便提高线性度和减小电磁吸力所造成的附加误差。

本系统所选差动变压器式传感器具有测量精度高、灵敏度高、结构简单、性能可靠等优点。

四、系统工作台设计本系统设计的粗糙度测量仪采用测量头静止,而由工作台承载着被测工件运动的方式测量,因此需要设计一个运行平稳的高精度一维直线运动工作台。

设计要求:运动参数:运行范围25mm;运行速度1mm/s精度参数:直线基准0.002mm/25mm;直线度0.002mm(突变小于0.05um);定位分辨率:<0.002mm;没有机构复合的形位公差附加要求:承载能力、刚度和外形尺寸等,承载20KG;刚度20KG小于0.1um;对外形尺寸没有要求参考一般的精密运动工作台设计方案,我们知道,它们一般都包括直线导轨副、传动机构、驱动源(一般为电动机)以及工作台面这样几个主要部分。

电动机经丝杠螺母传动机构后,旋转运动变为直线运动,驱动与螺母相连的工作台面运动;由于工作台面放置在直线导轨副的滑块部分上,因此可以平稳地在导轨座上运行。

通过选用高精度的导轨,系统可以达到较高的机械精度。

工作台面的侧面安装有光栅尺,用以实时测量工作台的行程。

同时,在工作台面下面安装有两个限位开关,防止工作台运行超出允许的范围。

1、导轨及支承结构选型导轨一般分为滑动导轨、滚动导轨、气浮或液压导轨。

由于本工作台用于测量表面粗糙度,因此其垂直方向不能有明显的间隙及变动,因此不采用气浮或液压导轨。

目前国内外基本使用如下三种类型导轨,其基本性能比较如下:将滑动导轨与滚动导轨相比较,虽然前者制造较为容易,成本较低,承载能力大,但其摩擦系数较大,需要较大的驱动力,且容易磨损,同时由于动静摩擦系数差别大因而不易达到较高的定位分辨率。

相比之下,滚动导轨更适合本设计的要求。

这里我们选取HTPM公司生产的滚动导轨。

由于设计的工作台行程较小,我们选取其最小系列的导轨即可满足要求。

图3.2 导轨外形图3.3 LM/LMW系列微型直线导轨电机、联轴器、轴承、丝杠构成了本工作台的主轴系统,所以同时需要设计主轴的支承结构。

由于丝杠副的螺杆较长,考虑到热胀冷缩效应,我们把去承结构设计成一端固定,一端游动的形式。

为了使螺杆能够承受轴向的双向载荷,固定端采用两个角接触球轴承,而游动端采用深沟球轴承。

2、传动机构选型在这个直线运动工作台中,我们需要一个把电机的旋转运动转化为导轨的直线运动的传动机构。

一般地,有齿轮齿条机构、皮带轮机构、丝杠螺母机构等可以选择。

由于齿轮齿条机构减速比小、消除间隙困难,而皮带轮机构会有弹性滑动现象,且占用空间比较大,它们都难以达到较高的定位精度,因此我们选择了最后一种丝杠螺母机构。

通过在螺母与螺杆间配以滚珠,可以大大减小摩擦系数,不仅提高了传动效率,更可以消除背隙,从而达到较高的定位精度。

同时,由于螺旋机构本身的减速作用,工作台的定位精度可以得到进一步的提高。

我们选用了上银公司(HIWIN)生产的滚珠丝杠。

图3.5 滚珠丝杠外形图3.6 滚珠丝杠参数表通过估算,选取丝杆直径为12mm较为合适,选取导程为2mm以提高减速比,并减小驱动力,通过与整体结构的协调,选取行程为50mm的螺杆副。

综合以上所述,我们确定滚珠丝杠的型号为1R10-2T3-FSI-200-258-0.008。

其含义为:单牙螺杆,直径12mm,导程2mm,螺帽内珠卷数为3,法兰形螺帽,单螺帽,滚珠内循环,螺杆螺纹部分长110mm,总长180mm。

3、电机选型一般地,可以用来实现高精度控制的电动机有步进电机和伺服电机两种。

相对而言,步进电机虽然结构简单,价格便宜,但由于缺少反馈环节,因而控制的精度及稳定性都不如伺服电机好,并且伺服电机具有过载能力,因此我们采用伺服电机作为动力源。

我们选取YASKAWA公司生产的Σ-II系列AC伺服电机。

由于工作台运行速度不高,摩擦阻力小,所以选取小型的电机即可满足要求。

图3.8 伺服电机外形图3.9 伺服电机性能参数表最终我们选取了SGMAH-02A型200V的交流伺服电机,并配以13位高精度编码器。