涂装四车间节能降耗-从管理做起

涂装车间降本增效方案

涂装车间降本增效方案涂装车间“降本增效”实施方案涂装车间“节能降耗、降本增效”实施方案按照公司2017年提出的“降本增效”相关指示,针对海虹公司正处于爬坡困难阶段的特性,生产成本较高,产品价格过低等严峻的形式,我车间为了进一步降低运行及检修成本,充分发挥车间优势,最大限度的做好的节能降耗、降本增效工作,认真分析了目前车间生产运行指标情况,尤其对可控成本项目的支出情况进行了认真分析。

努力寻找“节能降耗、降本增效”的突破口,为全面实现年度目标,增强车间职工的责任感和使命感研究制定了管理措施和实施方案。

一、“节能降耗、降本增效”目标通过开展“降本增效”实践活动,使全车间牢固树立成本意识、节约意识、效益意识,以创新的思维寻求降本增效的新途径,彻底改变工作中存在的问题,从自身做起,从现在做起,从点滴做起,从节约一度电、节约一滴水做起,通过良好的行为习惯,务实的工作作风,为完成年度目标贡献力量,真正实现公司效益的稳步增长。

二、降本增效领导小组及职责组长:林占宏副组长:孙炳宗钟彪马效农尹享军刘利武组员:常华刘文智吉福家裴少鹏都文明张毅刚张睿桢姚卫国肖利云代致林姚鹏飞袁文彦杨进财崔廷奎汪海华严宝春王万保徐志良魏全才郭红平沈元秀三、节能降耗、降本增效具体措施一)仪表设备及检修、维护方面:1.靠管理降低成本要降低成本,必须抓住管理这个纲。

动力车间仪表工段将强化成本核算,在温度变送器、阀门垫片、螺栓、工器具易耗品(螺丝刀套组、扳手、万用表、内六角套组)、电线电缆、盘根、就地仪表等各个环节加强管理,把生产检修中所用的材料、备品备件等细化到每项检修工作成本中,形成全员、全过程、全方位的成本控制格局,使降低成本落实到每个职工的具体行动中。

在此基础上要加强材料、物资存放管理,车间要对入库的配件进行联合验收,并要求供货商提高备品备件的质量及精度,同时车间对领回的材料、配件进行定制摆放,对轻度有问题仪表要重点保护,避免仪表光使用,不维护,防止仪器仪表损坏程度达到不可维修的程度,造成不必要的成本损失。

探讨涂装车间管理 促进节能减排

探讨涂装车间管理促进节能减排导言涂装车间在轿车的四大生产车间中占有重要地位,它起到承上启下的作用。

为满足国家环境、环保方面法律、法规对企业“三废”排放标准的要求,加强对涂装车间的管理至关重要,具体包括生产管理、设备管理、工艺管理、安全卫生管理等多个方面。

五彩缤纷的颜色及高品质的油漆效果是汽车给消费者的第一印象,也是仅次于汽车价格第二要考虑的要素,由此可见涂装车间在轿车四大生产车间中是比较重要的,它起到承上启下的作用。

因此,重视和加强车间的各项管理工作十分重要。

由于涂装车间生产设备投资占汽车厂总投资的35%左右,能耗占汽车厂总能耗的55%,通过合理的安排生产,可以显著节省能源消耗。

随着国家环境、环保方面法律、法规的出台,对企业的“三废”排放要求也越来越严厉,如何最大限度地降低车间“三废”的产生、处理也是车间管理的重点之一。

生产管理:答:涂装车间最主要的任务是生产高品质的油漆车身,因此必须在以下方面加强控制:严格要求生产线操作工人按照体系文件中的作业指导书进行标准化操作,减少员工操作的随意性,保证产品质量,在保证质量的同时必须为员工创造良好的工作环境;工人操作的手法是制造产品质量的关键,员工心情的好坏与其工作成果也有着直接关系。

实行内部客户制度,对于不合格车身,下一道工序有权拒绝继续生产,并对上一道工序人员进行相应考核,提高员工质量意识。

对车间人员进行合理配置,只有合理地把各项任务分配给相应的员工,才能出色地完成任务。

为了做到对员工的合理安排,需要了解员工技能的班组长、工段长公平、公正地进行分配,对于技能比较高的员工应安排到关键岗位或事故多发点,避免由于新员工或技能较低的员工造成质量问题流入下一道工序。

在合理安排好每位员工的同时,班组长、工段长还要学会检查工作,对员工的工作进行跟踪、确认。

在生产线设备的开、关机方面,根据车间各工位的工艺要求及设备的性能参数对车间各生产线的开关机进行合理优化,从而节约动能,实现生产效率的最大化。

涂装生产过程中节能改善与管理措施

涂装生产过程中节能改善与管理措施发布时间:2022-01-21T08:45:17.902Z 来源:《中国科技人才》2021年第30期作者:王洪范国忠[导读] 涂装生产过程中,会出现大量的能源消耗,这不利于节能工作的展开,本文就是根据当前生产过程中出现的耗能问题进行分析,提出相应的改进措施,以促进节能工作的顺利展开。

王洪范国忠上海振华重工(集团)股份有限公司 201913摘要:涂装生产过程中,会出现大量的能源消耗,这不利于节能工作的展开,本文就是根据当前生产过程中出现的耗能问题进行分析,提出相应的改进措施,以促进节能工作的顺利展开。

关键词:涂装生产;节能;管理措施引言在经济发展的当下,人们对于汽车的需求量也在增多,汽车制造厂在生产汽车的时候,也在不断的消耗着能源,对于汽车生产过程而言,汽车四大生产制造工艺中,涂装车间的消耗量占据75%,在具体生产中,也会造成水资源、电能、天然气等资源的浪费。

为了减少涂装过程中对于资源的浪费,使得资源得到合理的利用,需要制定相应的节能改善与管理措施,实现环境、能源的保护。

一、涂装能源管理概述为了减少对于能源的不必要消耗,需要对涂装生产过程中使用的能源进行管理,提高能源使用效率,减少能源浪费[1]。

在对设备的数据、技术的先进性进行管理的时候,助推节能行为的产生。

能源管理过程分为能源基础管理阶段、涂装线能源数量管理阶段、涂装线能源质量管理阶段。

在第一阶段,需要进行基础的能源管理工作,需要对使用的能源进行规划,配备专业的仪器和计量工具,对使用能源进行生产的人员进行节能教育,培养其节能意识、规范化操作水平等;在第二个阶段,需要对能源已经使用过的数据进行分析,了解使用过程中存在的能源浪费问题,并制定相应的计划,减少能源消耗;在最后阶段,需要对能源进行利用率分析,找出能源没有高效利用的原因,将能源利用率最大化,实现节能管理。

节能工作不仅表现在生产制造过程中,还体现在对于产品使用过程中的节能,在汽车投入使用之后,需要进行能源消耗的测试,减少汽车试用过程的耗能,不断的更新技术,让汽车在使用过程中能够减少对于能源的消耗,这也是节能的一个重要途径。

浅谈涂装线前处理节能减排

浅谈涂装线前处理节能减排涂装生产线是企业的耗能大户,在汽车的整车生产四大工艺当中,涂装生产线的水电等能源消耗更是占了全部耗能的70%以上。

在当今国家坚持节约资源和环境保护基本国策和可持续发展战略的背景下,制造业更是承担着节能减排、减少污染的重大责任。

涂装生产线设计人员应该从设计源头上对污染进行控制,以保护环境。

【Abstract】Coating production line is a big energy consuming enterprise. The energy consuming of coating production line is more than 70% of the total energy consumption in the four processes of the finished automobile production. In the context of the current state’s basic policy of conserving resources and environmental protection and the strategy of sustainable development,the manufacturing sector bears the major responsibility of energy saving and emission reduction and pollution reduction. The painting line designers should control the pollution from the design work to protect the environment.【關键词】涂装生产线;节水技术;节能减排1 引言涂装前处理主要是通过清洗来消除工件表面上的各种油污、铁屑、铁锈和尘埃等,使被涂面达到后面工序的要求,进而根据工件的底材及涂覆要求进行后续处理,如磷化等,使工件表面附着力增强,表面结合更加牢固。

车间节能降耗

车间节能降耗引言概述:车间节能降耗是企业可持续发展的重要环节,通过采取一系列的措施,可以有效减少能源消耗和资源浪费,降低企业生产成本,提高经济效益。

本文将从能源管理、设备优化、工艺改进、员工培训和监测控制等五个方面,详细阐述车间节能降耗的方法和措施。

一、能源管理1.1 定期能源巡检:通过定期巡检设备和管道,发现能源泄漏和浪费的问题,及时修复和改进,减少能源损耗。

1.2 能源计量管理:建立能源计量系统,对车间各个环节的能源消耗进行监测和统计,及时发现问题并采取措施。

1.3 能源消耗分析:对车间能源消耗进行深入分析,找出能源消耗高的环节和原因,制定相应的改进方案。

二、设备优化2.1 设备更新升级:及时更新老旧设备,采用高效节能的新设备,提高设备的能效水平,降低能源消耗。

2.2 设备维护保养:加强设备的日常维护保养工作,保证设备正常运行,减少能源浪费和损耗。

2.3 设备运行监测:建立设备运行监测系统,对设备的能耗、效率进行实时监测,及时调整和优化设备运行状态。

三、工艺改进3.1 工艺优化设计:对生产工艺进行优化设计,减少能源浪费和消耗,提高生产效率和产品质量。

3.2 原材料替代和循环利用:寻找替代原材料,减少能源消耗和资源浪费;推行废料和废水的循环利用,降低环境污染。

3.3 节能技术应用:引入先进的节能技术,如余热回收、节能灯具等,降低能源消耗,提高能源利用效率。

四、员工培训4.1 节能意识培养:加强员工的节能意识培养,通过培训和宣传,提高员工对节能重要性的认识,激发员工的节能意识。

4.2 节能技能培训:组织节能技能培训,提升员工的节能技能水平,培养员工参与节能工作的能力。

4.3 员工参与激励机制:建立员工参与节能的激励机制,鼓励员工积极参与节能降耗工作,形成全员参与的节能氛围。

五、监测控制5.1 能源消耗监测:建立能源消耗监测系统,实时监测车间能源消耗情况,及时发现异常,采取措施调整。

5.2 能源消耗控制:制定能源消耗控制指标,对车间能源消耗进行控制,确保能源消耗在合理范围内。

车间节能降耗方案

车间节能降耗方案随着社会的发展和工业化进程的加快,能源消耗成为了重要的环境和经济问题。

为了减少能源的浪费和环境的污染,车间节能降耗方案应运而生。

本文将从工艺改进、设备更新以及管理措施等方面,探讨车间节能降耗方案的具体实施。

一、工艺改进工艺改进是车间节能降耗的核心措施之一。

通过工艺改进,能够降低能源的消耗和损耗,提高生产效率和产能利用率。

在具体实施中,可以采取以下措施:1. 优化工艺流程:通过对生产流程的优化调整,减少不必要的中间环节和能源消耗,提高生产效率和产能利用率。

2. 使用高效节能设备:选用具有高效节能特性的设备,如高效电机、变频器等,在保证生产质量和生产效率的同时,降低能源消耗。

3. 实施封闭循环系统:对于产生废气、废水等有害物质的工艺环节,可以建立封闭循环系统,实现资源的再利用和能源的最大化利用。

二、设备更新设备更新是车间节能降耗方案中的重要一环。

现代化的设备不仅具有更高的能源利用率,还可以提高生产效率和产品质量。

在进行设备更新时,应考虑以下几个方面:1. 替换老旧设备:老旧设备通常能耗较高且效率较低,应及时进行更新。

在采购新设备时,应尽量选用节能型设备,且确保设备的运行稳定性和适用性。

2. 引进先进技术:借鉴国内外先进的生产技术和设备,引进适合本企业的高效节能设备。

与此同时,加强技术研发和创新,提高设备的整体性能和节能效果。

3. 定期维护保养:对现有设备进行定期的维护保养,延长设备的使用寿命,保持设备的稳定运行状态,减少能源损耗。

三、管理措施除了工艺改进和设备更新,合理的管理措施也是车间节能降耗的重要一环。

有效的管理措施可以从人员管理、应急控制和能源监测等方面入手:1. 培训与教育:加强对员工的培训和教育,提高他们对节能意识的认识,培养良好的用能习惯,减少不必要的能源浪费。

2. 建立应急控制措施:建立完善的应急控制措施,避免因设备故障或突发事件导致的能源浪费,及时采取措施以减少影响。

浅谈涂装车间节能降耗——精细化管理生产方式降低水电气能耗

10.16638/ki.1671-7988.2019.24.059浅谈涂装车间节能降耗——精细化管理生产方式降低水电气能耗孙加波,刘江涛,张英(吉利长兴新能源汽车有限公司生产准备部涂装模块,浙江湖州313100)摘要:文章在汽车制造厂涂装车间的烘房与喷漆室空调为涂装工艺过程中能耗最大设备的基础上,分析涂装车间烘房在不同的开启与关闭方式下的能源消耗量数据,以及喷漆室空调不同控制模式下的能源消耗量数据。

重点介绍精细化管理生产方式在烘房与喷漆室空调在天然气、电能、冷冻水等方面的能源消耗节约情况。

关键字:节能降耗;烘房;喷漆室;天然气;电能;冷冻水中图分类号:U445 文献标识码:B 文章编号:1671-7988(2019)24-179-05Discussion on energy conservation and consumption reduction in Paint-Shop ——Refined management of production mode to reduce chilled water, gas and electricity consumptionSun Jiabo, Liu Jiangtao, Zhang Ying(Geely Changxing New Energy Automobile Co., Ltd., Coating module of production preparation department,Zhejiang Huzhou 313100)Abstrcat:In this paper, based on the maximum energy consumption equipment of oven and booth in the painting process, analyzes the energy consumption data of the oven under the different opening and closing modes, analyzes the energy consumption data of the booth air conditioner under different control modes. Focus on the energy consumption about chilled water, gas and electricity of oven and booth air conditioner under the refined management of production mode. Keywords: Energy conservation and consumption reduction; Oven; Booth; Gas; Electric; Chilled waterCLC NO.: U445 Document Code: B Article ID: 1671-7988(2019)24-179-05前言汽车车身涂装车间是汽车制造厂的耗能大户,其耗能占车厂总能耗的55%(冲压7%、车身焊装12%、总装13%,厂房办公室13%)和占生产制造工艺能耗的73%(白车身制作和总装的能耗分别占17%和10%)。

车间节能降耗措施_整改措施_

车间节能降耗措施企业还需要继续努力,加大节能降耗、革新挖潜的力度,为企业带来更高的效益,同时也避免浪费资源,保护环境,保护地球。

以下是小编整理的资料,仅供参考,欢迎阅读。

车间节能降耗措施一. 节电方面为了节能降耗,合理的用电避峰,车间制定了《关于生产车间用电避峰的通知》,并于9月10日开始发放实施。

建议将运转班中班取消,改上早班和大夜班。

这样车间峰期用电从原先的8小时减为3小时。

大大降低了用电费用。

峰谷平具体用电价格和时段如下:宿州大企业用电峰谷平时段及其电价峰期电价 1.0167元/度 9 ,10 ,11月份1.0786元/度低谷电价0.4203元/度平期电价 0.675元/度峰期时段 9:00------12:00 17:00------22:00低谷时段 23:00------8:00其余时段为平期时段。

1. 在光线能达到生产要求的情况下禁止开启照明用电,建议更改现有的照明用电控制开关,分开控制。

(现有的一个开关控制十几盏灯)2. 冷水机组在水温能达到生产要求的情况下限时开启。

3. 品质部及技术部实验室用电应与车间用电分开计量,建议增加分表。

合理的安排生产,在生产任务不饱和的情况下尽量集中处理在线产品,(特别是退火、浸润、喷涂岗位)。

4.车间生产操作人员应减少设备空载运行,加强人员的巡检,杜绝跑、冒、滴、漏的现象发生。

二.物料管控方面1.规范车间物料领用流程,所有使用的物料领用由专职人员凭有效领料单领取,对所领用的物资领料人员必须严把质量、价格、数量关。

由车间主任负责监督;不符合要求的物料车间坚决不领用。

生产车间物资领用,原则上要求采用以旧换新制度(消耗性物资除外),没有旧物,物料管理员不得发放物资。

对当月所领用的物资要分类建立台账,合理控制。

2.生产岗位做好所有物料的周转、防护工作,杜绝人为原因造成的浪费。

3.生产压制领粉实行工单制度,即领多少粉就要压多少产品,压不到数量的必须找出原因,给出对策。

车间节能降耗

车间节能降耗一、背景介绍车间节能降耗是指通过优化生产过程和设备,减少能源消耗,提高能源利用效率,从而降低生产成本的一项重要工作。

随着能源资源日益紧缺和环境污染问题的加剧,车间节能降耗已成为各行各业关注的焦点。

本文将详细介绍车间节能降耗的标准格式文本。

二、节能降耗目标1. 提高能源利用效率:通过改进设备和工艺,降低能源消耗,提高能源利用率。

2. 减少能源浪费:通过改进生产过程和管理措施,减少能源浪费,提高资源利用效率。

3. 降低生产成本:通过节约能源和减少浪费,降低生产成本,提高企业竞争力。

三、节能降耗措施1. 设备优化:对现有设备进行检修和维护,确保设备运行正常,减少能源损耗。

同时,引进先进的节能设备,替代老旧设备,提高能源利用效率。

2. 工艺改进:通过优化生产工艺,减少生产过程中的能源消耗。

例如,采用高效的生产工艺,减少能源浪费和废品产生。

3. 能源管理:建立科学的能源管理体系,制定能源消耗指标和节能目标,监测和分析能源消耗情况,及时发现和解决能源浪费问题。

4. 员工培训:加强员工的节能意识和能源管理知识培训,提高员工对节能降耗的重要性的认识,激发员工的节能潜力。

四、节能降耗效果评估1. 能源消耗指标:建立能源消耗指标体系,对车间的能源消耗进行监测和评估。

通过比较和分析数据,评估节能降耗效果。

2. 经济效益评估:通过对节能降耗措施的实施前后进行成本效益分析,评估节能降耗对企业经济效益的影响。

3. 环境效益评估:通过对节能降耗措施的实施前后进行环境影响评估,评估节能降耗对环境保护的贡献。

五、案例分析以某制造企业为例,通过实施车间节能降耗措施,取得了显著的效果。

该企业对设备进行了优化和维护,引进了高效节能设备,通过改进生产工艺,减少了能源消耗。

同时,建立了科学的能源管理体系,对能源消耗进行了监测和分析,及时发现和解决能源浪费问题。

经过一年的实施,该企业的能源消耗指标下降了20%,生产成本降低了15%,对环境的污染减少了30%。

涂装车间节能管理制度范本

一、总则为贯彻落实国家节能减排政策,提高涂装车间能源利用效率,降低生产成本,保障员工健康安全,特制定本制度。

二、组织机构1. 成立涂装车间节能减排领导小组,负责本制度的制定、实施、监督和检查。

2. 设立节能减排管理岗位,负责具体实施节能减排措施。

三、节能措施1. 设备管理(1)对涂装设备进行定期检查、维护和保养,确保设备运行稳定、高效。

(2)合理配置设备,提高设备利用率。

(3)推广使用节能型设备,淘汰高耗能设备。

2. 电力管理(1)合理规划用电线路,降低线路损耗。

(2)优化用电负荷,提高电力设备运行效率。

(3)推广使用高效节能灯具,降低照明能耗。

3. 热能管理(1)合理利用余热,提高热能利用率。

(2)加强设备保温,减少热能损失。

(3)推广使用节能型热工设备,降低热能消耗。

4. 水资源管理(1)加强用水管理,降低水资源浪费。

(2)推广使用循环水系统,提高水资源利用率。

(3)加强污水处理,实现废水达标排放。

5. 其他节能措施(1)加强员工节能意识教育,提高员工节能意识。

(2)鼓励员工提出节能建议,采纳合理建议。

(3)定期开展节能检查,确保节能措施落实到位。

四、监督与考核1. 节能减排领导小组负责监督本制度的执行情况,定期对涂装车间节能减排工作进行考核。

2. 对节能减排工作表现突出的单位和个人给予表彰和奖励;对违反本制度的单位和个人,给予批评教育或处罚。

五、附则1. 本制度由涂装车间节能减排领导小组负责解释。

2. 本制度自发布之日起实施。

以下为具体措施的实施细则:1. 设备管理(1)对涂装设备进行年度检修,确保设备正常运行。

(2)根据生产需求,合理配置设备,提高设备利用率。

(3)淘汰高耗能设备,如:更新老旧喷枪、烘干炉等。

2. 电力管理(1)合理规划用电线路,降低线路损耗。

(2)优化用电负荷,提高电力设备运行效率。

(3)推广使用高效节能灯具,如:LED灯具。

3. 热能管理(1)合理利用余热,如:烘干炉余热用于预热下一批次工件。

车间节能降耗措施

车间节能降耗措施1.增强车间能源管理意识:车间员工应该增强节能意识,通过加强教育培训,使他们了解节能的重要性和价值,鼓励他们提出节能建议和想法,并激励他们参与节能行动。

2.完善车间节能管理体系:建立健全的能源管理体系,包括设立能源管理岗位,制定相关工作制度和目标,并进行定期的能源消耗监测和分析,为车间制定合理有效的节能措施提供依据。

3.改进车间能源设备:对老化落后的能源设备进行淘汰更新,采用新型高效节能设备,如高效电机、节能照明设备等。

同时,要加强设备的维护和管理,保持设备的优良工作状态,避免能源的浪费。

4.优化车间工艺流程:对车间的工艺流程进行优化和改进,利用先进的工艺技术和生产方法,减少能源的消耗。

例如,采用闭路循环水系统、余热回收系统等技术,降低能源的损耗。

5.提高车间能源利用率:优化车间能源利用,如合理配置能源设备、提升能源转化效率、减少能源的损耗等。

同时,要加强对能源的计量和管理,对能源消耗进行详细的监控和分析,及时发现和纠正能源的浪费。

6.推广可再生能源利用:积极引入可再生能源,如太阳能、风能等。

在车间建设中,可以考虑安装太阳能光伏发电系统,利用风能发电等,以提供车间所需的电力。

这些可再生能源的应用不仅可以减少能源消耗,还可以起到环保减排的作用。

7.加强车间员工的节能培训:通过开展节能培训,提高员工的节能意识和技能,使他们能够正确使用能源设备,合理分配和使用能源资源,尽可能减少不必要的能源浪费。

8.建立和推行能源监测系统:建立车间能源监测系统,定期对能源消耗情况进行记录和统计,及时发现和修复能源损耗的问题,为车间的节能降耗提供可靠依据。

9.加强车间节能宣传和利益共享机制:加大宣传力度,增强员工对节能的认识和重视,形成全员参与的良好氛围。

同时,可以建立激励机制,给予节能成果明显的员工适当的奖励,激励员工积极参与节能降耗行动。

10.进行车间节能评估和监督:定期进行车间节能评估,对车间的能源消耗情况、节能措施落实情况等进行监督和分析,对存在的问题及时进行调整和改进。

汽车涂装节能减排技术

汽车涂装节能减排技术摘要:本文从涂装工程、设备、工艺及材料等方面介绍涂装车间在节能减排技术方面的实际应用。

关键词:逆流零排放ECSEDROUV固化循环利用节能环保一、前言出于建设资源节约型、环境友好型社会的需求和降低制造成本适应市场竞争的需要,各大汽车厂家都在想尽办法引用节能技术减排降耗和加强对能源使用的管理。

涂装车间是汽车制造过程中的能源消耗大户,因此涂装车间的能耗控制显得尤为重要。

必须从工程建设开始,使用更节能、更环保的工艺、设备、材料,下面就节能减排汽车涂装车间的工程建设作一些探讨。

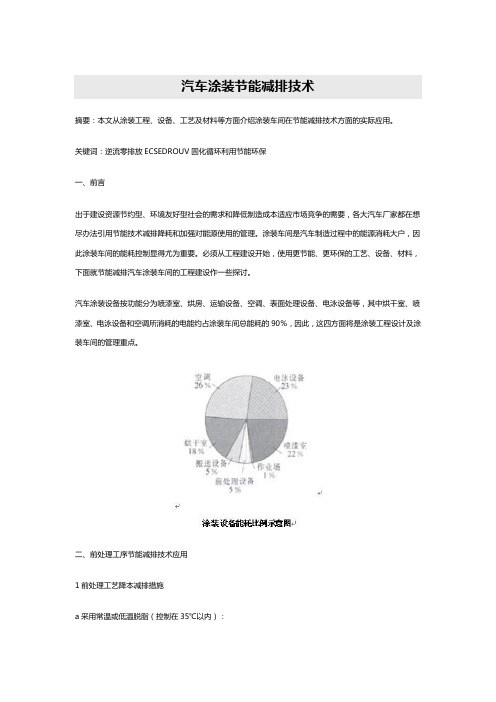

汽车涂装设备按功能分为喷漆室、烘房、运输设备、空调、表面处理设备、电泳设备等,其中烘干室、喷漆室、电泳设备和空调所消耗的电能约占涂装车间总能耗的90%,因此,这四方面将是涂装工程设计及涂装车间的管理重点。

二、前处理工序节能减排技术应用1前处理工艺降本减排措施a采用常温或低温脱脂(控制在35℃以内):温度过高时,不仅耗能增加,还会带来一些负作用,如脱脂液蒸发过快;工件脱离槽液时因表面干燥速成度较快,而易造成工件返锈、碱斑氧化等弊端,影响后道工序的磷化质量;b低、常温磷化(15℃~35℃,取代传统的40℃~60℃中高温磷化):使用过程中性能稳定、操作方便、调整简单、节省能源、成本低,形成的磷化膜致密、均匀,附着力好,耐蚀力强;c采用新一代环保涂装前处理工艺(氧化锆处理和硅烷处理技术)替代现用的磷化工艺。

新工艺能彻底不用Zn、Mn、Ni、No2等有害物质,膜薄(纳米级),少渣或无渣,资源利用率高;可在室温下处理,且处理快速;工艺简化(不需表调和钝化);其中硅烷处理的发展潜力更大,它无渣,处理时间短(5~30s)而且处理后可不水洗;因此经济技术效果更佳(难点是对脱脂要求非常高)。

d氧化锆转化膜技术的反应机理金属表面ZrO2转化膜技术处理主要是在氟锆酸溶液里,金属表面凝聚沉积转化成一种纳米氧化锆陶瓷膜涂层,主要反应如下:H2ZrF6 + M + 2H2O ZrO2 + M2+ + 4H+ + 6F+ + H2M=板材Fe、Zn、Al、Mg上述反应形成一种"ZrO2-M-ZrO2"的氧化锆陶瓷结构的骨架。

油漆车间节电管理制度范文

油漆车间节电管理制度范文油漆车间节电管理制度范第一章总则第一条为了提高油漆车间的能源利用效率,节约能源资源,减少能源消耗对环境的影响,制定本制度。

第二条本制度适用于油漆车间的能源管理工作。

第三条节电管理的原则是节约优先、科学合理、依据事实、经济合算。

第四条油漆车间应当加强能源管理,建立能源消耗统计台帐,定期进行能源消耗分析,制定相应的节电计划。

第五条油漆车间节电管理工作必须遵守法律法规、标准规范,并严格执行。

第二章能源消耗统计与分析第六条油漆车间应当每季度对能源消耗进行统计,并按照能源类型分别进行分析,重点分析能源消耗大的环节和设备。

第七条统计内容包括能源类型、消耗量、消耗成本等。

第八条分析内容包括能源消耗高的原因、具体的改进措施等。

第九条油漆车间应当将统计和分析结果进行汇总,并上报上级主管部门。

第三章节电计划与措施第十条油漆车间应当根据能源消耗统计和分析结果,制定相应的节电计划。

第十一条节电计划包括总体目标、具体目标、实施方案、时间进度等。

第十二条油漆车间应当根据节电计划,制定相应的节电措施。

第十三条节电措施包括技术改造、设备替换、操作规范等。

第十四条油漆车间应当将节电措施及时地通知车间职工,并进行培训,确保每个职工理解节电措施的重要性和具体操作方法。

第四章能源管理与监测第十五条油漆车间应当建立能源管理系统,对能源消耗进行实时监测。

第十六条能源监测系统应当包括监测设备、数据传输设备、数据存储设备等。

第十七条油漆车间应当对能源监测数据进行分析和处理,及时发现问题,并进行相应的调整和措施。

第十八条油漆车间应当定期对能源监测系统进行维护和检修,确保系统的稳定和可靠。

第五章节电意识培养与奖惩措施第十九条油漆车间应当通过举办节能知识讲座、设立节能激励奖励等活动,培养职工的节电意识。

第二十条油漆车间应当建立奖惩制度,对节能突出贡献的个人或团队进行表扬和奖励,对能源浪费行为的个人或团队进行批评和处罚。

第六章监督与执行第二十一条上级主管部门应当对油漆车间的节电管理工作进行监督和检查,并提供相应的支持和指导。

汽车涂装生产中的节能和降耗

汽车涂装生产中的节能和降耗在整个汽车生产的过程中,涂装加工是能源最密集的生产过程。

据统计,一个大型涂装厂的能耗相当于一个五万人口的城市及其商业区的能耗。

正因为如此,杜尔公司多年来一直以降低单位产品的实际成本为目标,研究节能型工厂的方案。

公司提出了“绿色涂装车间”的口号,组织了一大批专家,开发出一种能源和消耗最优化的涂装车间模式。

这样能为客户在两个方面带来好处:既能大幅度降低单位成本,又具有很好的环保效益。

在汽车涂装生产中如果采用杜尔公司的这种绿色涂装车间,与传统的涂装车间相比,不仅能降低60%的能耗和44%的新鲜水用量,而且还能减少大约33%的二氧化碳排放量。

这种车间综合采用了20多种节能降耗的先进技术,极大地提高了汽车涂装生产的节约能耗和保持生态平衡的能力。

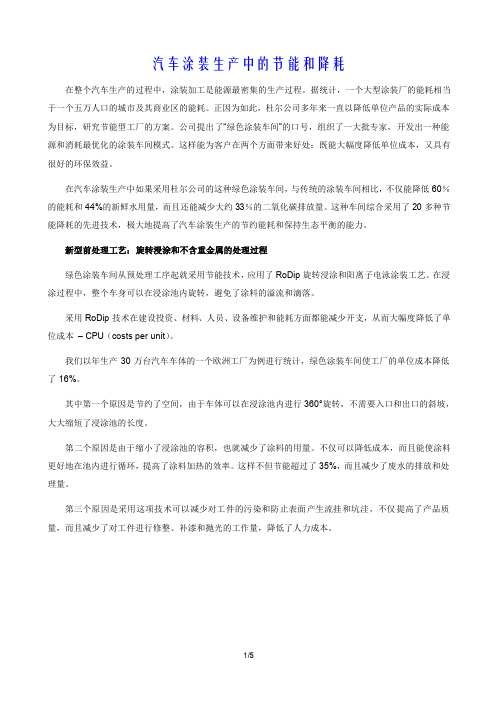

新型前处理工艺:旋转浸涂和不含重金属的处理过程绿色涂装车间从预处理工序起就采用节能技术,应用了RoDip旋转浸涂和阳离子电泳涂装工艺。

在浸涂过程中,整个车身可以在浸涂池内旋转,避免了涂料的溢流和滴落。

采用RoDip技术在建设投资、材料、人员、设备维护和能耗方面都能减少开支,从而大幅度降低了单位成本– CPU(costs per unit)。

我们以年生产30万台汽车车体的一个欧洲工厂为例进行统计,绿色涂装车间使工厂的单位成本降低了16%。

其中第一个原因是节约了空间,由于车体可以在浸涂池内进行360°旋转,不需要入口和出口的斜坡,大大缩短了浸涂池的长度。

第二个原因是由于缩小了浸涂池的容积,也就减少了涂料的用量。

不仅可以降低成本,而且能使涂料更好地在池内进行循环,提高了涂料加热的效率。

这样不但节能超过了35%,而且减少了废水的排放和处理量。

第三个原因是采用这项技术可以减少对工件的污染和防止表面产生流挂和坑洼,不仅提高了产品质量,而且减少了对工件进行修整、补漆和抛光的工作量,降低了人力成本。

图1:RoDip旋转浸涂,既提高质量又降低成本。

车间节能降耗方案

车间节能降耗方案随着现代工业的发展,能源消耗也日益增加。

为了减少生产过程中的能源消耗,提高工业企业的效益,车间节能降耗方案应运而生。

本文将就车间节能降耗方案进行分析,并提出一些建议以减少能源消耗。

一、能源消耗分析在车间生产过程中,能源主要消耗在以下几个方面:照明、机械动力、空调制冷、加热、压力设备、废气处理等。

通过分析车间能源消耗情况,能够有针对性地制定降低能源消耗的措施。

1. 照明车间照明是日常生产中必不可少的一项。

传统的白炽灯消耗较多的电能且寿命短,推荐使用LED灯或节能灯。

此外,可以考虑安装传感器灯,通过自动感应来降低照明能耗。

2. 机械动力机械设备在生产过程中需要大量的电力供应。

优化设备传动系统,采用高效节能的电机和变频器等控制设备,可有效降低机械动力的能源消耗。

此外,及时进行设备的维修保养,确保设备运行的高效性也是节能降耗的关键。

3. 空调制冷车间内部的温度和湿度控制对于生产工艺的稳定性很重要。

可以采取改进车间的绝缘措施,减少室内外温度交换。

此外,使用节能型空调设备、合理调节空调温度及风速,以及加强车间的隔热保温等方法都能降低空调制冷的能耗。

4. 加热许多车间在生产过程中需要对物体进行加热处理。

建议使用高效节能的加热设备,如电加热器、热泵等。

合理控制加热温度和加热时间,避免能源的浪费。

5. 压力设备压力设备在某些工艺流程中必不可少。

合理设定压力设备的工作参数,及时检测和修复泄漏现象,以及节流阀的应用等措施都能有效降低压力设备的能源消耗。

6. 废气处理一些车间产生废气需要进行处理。

使用高效的废气处理设备,如烟气净化器、废气回收装置等,能够降低废气处理过程中的能源消耗。

二、节能降耗建议基于以上对能源消耗的分析,以下是几点提高车间节能降耗的建议:1. 建立能源管理体系建立专门的能源管理团队,定期分析能源消耗情况,并制定相应的降低能源消耗的计划。

通过建立能源管理体系,可对车间的能源消耗进行有效的监控和管理。

车间节能降耗方案

车间节能降耗方案随着工业制造业的发展,能源消耗和环境问题愈发引起关注。

为了推动可持续发展,提高能源利用效率,我公司决定制定一份车间节能降耗方案。

本文将详细介绍这份方案的具体内容。

一、方案背景与目标1.1 背景我公司是一家制造业企业,拥有一家大型车间,相关机械设备长时间运行,能源消耗较大,同时也带来了排放污染问题。

1.2 目标通过采取一系列的措施,降低车间能源消耗,减少环境污染,提高制造效率。

具体目标如下:- 减少电力消耗10%- 减少燃气消耗15%- 减少原材料浪费20%- 改善车间环境,提高员工工作舒适度二、方案内容2.1 能源管理系统的建立为了更好地监控和管理车间能源消耗,我们将引入能源管理系统。

该系统将实时监测电力、燃气等能源的使用情况,并进行数据分析和报告生成。

通过该系统,实现对能源消耗的精确监控和管理,帮助我们更好地制定合理的能源管理策略。

2.2 车间设备优化针对车间内的主要设备,我们将进行优化和升级。

首先,对老旧设备进行评估,决定是否需要更换或改进。

其次,对设备进行定期的维护和检修,确保其正常高效运行。

优化设备不仅可以提高能源利用效率,还能延长设备寿命,减少废品产生。

2.3 光照系统升级车间内的光照系统将进行升级,采用更节能的LED灯具来替代传统荧光灯。

LED灯具不仅能降低能源消耗,还能提供更舒适的光照环境,改善员工的工作条件。

2.4 能源利用优化在生产过程中,我们将优化能源的使用。

例如,将相关机械设备进行合理拼装,减少能源的损耗;针对制造过程中的能源浪费进行改进,提高能源利用效率。

2.5 员工培训和意识提升为了确保方案的顺利实施,我们将加强员工的培训和意识提升。

通过定期举办培训课程,提高员工对能源节约的认知和理解,让他们积极参与到能源节约中来。

同时,我们将设置奖励机制,激励员工提出改进建议和参与节能活动。

三、方案实施和效果评估3.1 实施步骤为了确保方案的有效实施,我们将制定详细的实施计划,包括以下步骤:- 完善能源管理系统的搭建和运营- 对主要设备进行评估和改进- 对光照系统进行升级- 优化能源利用流程- 开展员工培训和意识提升活动3.2 效果评估在实施方案后,我们将定期对能源消耗和效果进行评估。

油漆车间节电管理制度

为了提高油漆车间能源利用效率,降低生产成本,保障安全生产,特制定本制度。

二、适用范围本制度适用于本厂油漆车间所有生产、辅助、办公等用电设备和设施的用电管理。

三、组织机构及职责1.油漆车间主任负责组织实施本制度,监督各部门执行情况,定期对节电工作进行总结、评估。

2.设备管理员负责油漆车间用电设备的日常管理、维护和检修,确保设备正常运行。

3.生产部负责油漆车间生产过程中的节电工作,制定合理的生产计划,降低生产过程中的能耗。

4.办公室负责对油漆车间节电工作进行宣传、培训和考核。

四、节电措施1.设备管理(1)加强用电设备的日常维护和检修,确保设备正常运行,降低能耗。

(2)合理配置用电设备,避免设备闲置浪费。

(3)对高能耗设备进行技术改造,提高能源利用效率。

2.生产管理(1)合理安排生产计划,避免设备长时间空载运行。

(2)提高生产效率,减少设备运行时间。

(3)加强生产过程中的监督,杜绝浪费现象。

3.用电管理(1)严格执行国家电力管理部门的规定,合理使用电力。

(2)加强用电设备的管理,定期检查用电设备的用电状况。

(3)推广使用节能型用电设备,降低用电成本。

(1)合理设置照明设施,避免过度照明。

(2)使用节能灯泡,降低照明能耗。

(3)加强照明设备的管理,及时更换损坏的照明设备。

五、考核与奖惩1.设立节电考核指标,对各部门、各岗位的节电工作进行考核。

2.对在节电工作中表现突出的个人和部门给予奖励。

3.对违反节电规定、造成能源浪费的行为,予以通报批评和处罚。

六、附则1.本制度由油漆车间主任负责解释。

2.本制度自发布之日起实施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附表: 电泳系统及制冷系统部分水泵参数

序 号

名称

规格型号

流量(m3/h) 扬程(m) 功率(kw)

数 量

备注

1

电泳热交换泵

ETANORM-C 125-315 CSP

220

32

37

2 常开两台

2

UF1喷洗泵

ETANORM-C 125-250 CSP

200

20

18.5

1

常开

3

UF2喷洗泵

ETANORM-C 125-250 CSP

轿车四厂涂装车间节能改善成果展示

一、小组档案

小组名称

“零点突击队”改善小组

成立时间

2008.9.10

课题名称

压缩前处理电泳静态能耗

活动时间

2008.3~2008.10

小组组长

马坚

技术指导

朱鴻岸

小组成员 王习平ቤተ መጻሕፍቲ ባይዱ张家凤 汤爱庆 陈江江 邱国亮

二、现状分析

外部环境

1、 08年受汽车销售“寒冬”影响,公司销售

紧缩,产能大于需求,停产时间增加; 2、节能降耗、节能减排是目前国际、国内节

能环保重要课题。

内部环境

原来制定的设备开关运行流程已经不能满足 目前生产形势,势必造成能源浪费.

三、选题理由

轿车四厂涂装车间的电泳线水泵较多,原 先制定的开关机运行流程已经不能满足目前 生产需要,存在严重浪费。 从管理角度优化挖掘挤出水分,减少水泵开 启台数,缩短运行时间,使静态能耗最小化。

五、对策制定

序 号

要因描述

1 人员节能意识淡薄

措施

制定《前处理电泳开停机管理规 定》,将节能管理制度化

是否 要因

实施日期

是 2008.3.20

在保证槽液主要参数稳定的前提下, 2 电泳涂料需要保持循环 在停产期间尽量减少相关水泵的开 是

启台数

2008.3.20

3

原设备管理方法不完善

制定《前处理电泳开停机管理规 定》,将停产期间的设备管理优化

2 、最重要的是,通过开展这种节能管理优化 活动,使一线的员工深刻体会到降本增效 的意义,为今后开展更多的节能降本活动 打下良好的基础,这才是企业最为看重的 宝贵财富。

★实施后

电泳换热泵在停产状态下,只开启1台(两台泵每4小时 切换一次),即节约了1台泵 UF1、UF2、UF3各泵停产期间每天只开启循环1小时 在秋冬低温季节,电泳槽液的降温可利用厂房外部循环 冷水进行,使得制冷机组及相对应的冷水泵实现全部关 停。

实施前后对比1

实施之前,电泳及UF共 开启5台水泵

浪费视而不见,没有把节能工作落到 实处。

(Ⅱ)机

电泳相关水泵及 制冷机组均为大功 率设备,对动能的 消耗较大。

(Ⅲ)料

电泳涂料主要成分为树脂、色浆及 溶剂等,为防止出现涂料沉淀、粘连, 要求24小时全天候保持槽液循环。

UF各槽含有车身带入槽的电泳漆液, 需要保持水泵运转,按“电泳-超滤UF1-UF2-UF3-电泳”进行大循环,将 电泳漆液置换回电泳槽。

19.4

灰分

20~26%

23.8

23.7

PH 值

5.7~6.5

5.74

5.73

电导率

1000~2000

1240

1273

MEQ值

20~30

21.6

22

数据提供:立邦(上海)涂料有限公司

9月30日 19.4 23.7 5.74 1262 22

效果确认2

2008年9月18日~9月24日电泳槽液实测温度记录表

150

20

18.5

1

常开

4

UF3喷洗泵

ETANORM-C 125-250 CSP

200

20

18.5

1

常开

5 冷水立式离心泵

ISH100-160A

64

31

11

3 常开两台

6

制冷机组

/

/

/

24.5

3 常开两台

数据提供:《轿车四厂涂装车间设备清单目录》

九、综合效益

1、由此可见,在对停产状态的设备进行管理 优化之后,仅电泳段就合计可为公司节约 近35万元/年的电能损耗,这还不包括由此 带来的设备使用寿命的延长等附加效益

日期 9月18日 9月19日 9月20日 9月21日 9月22日 9月23日 9月24日

工艺温度 (℃)

30±2

30±2

30±2

30±2

30±2

30±2

30±2

实测温度 (℃)

30.4

30.5

30.6

30.4

30.2

30.5

30.2

备注:19、20、21三日为生产状态

八、经济效益

电泳及UF系统共4台泵,每停产一天就节约了: 37(千瓦/小时/台)×1(台)×24(小时)×0.55 (元/千瓦) + 18.5(千瓦/小时/台)×3(台)×23 (小时)×0.55(元/千瓦)=1190.475元 若按全年200个工作日计,全年可节约: (365-200)×1190.475=196428.375元 制冷机组及冷水泵,每停产一天可节约: 24.5(千瓦/小时/台)×2(台)×24(小时) ×0.55(元/千瓦)+11(千瓦/小时/台)×2(台) ×24(小时)×0.55(元/千瓦)=937.2元 按08年9月至09年的2月近半年时间都可实现这样的 节约算,节约总价为: 937.2(元/天)×180(天)=168696元

是

2008.3.20

在保证电泳槽液温度维持在工艺范

4

电泳涂料需要保持恒温

围的前提下,根据实际环境温度, 尽量减少制冷机组的开启台数,缩

是

2008.9.10

短泵运行时间

六、方案实施

★实施前

电泳换热2台泵全天候开启,不论生产与否 电泳后UF1、UF2、UF3三槽共3台泵全天候开启,不论生 产与否 3组制冷机组全天候开启2组,并开启相对应的2台冷水泵, 不论生产与否

(Ⅳ)法

车间内没有应对当前生产状态的 管理预案,原先的设备开关机管理与 现阶段实际存在差异.

(Ⅴ)环

电泳涂料在连续循环状态会出现 升温现象,这会加快槽液的老化,而 其升温的速度又与环境温度密切相 关,夏季温度高,其升温就快,为尽 量降低这一不良影响,需要借助制冷 机组来维持一定的恒温,而因为秋冬 季节环境温度较低,其自身升温的速 度较慢,制冷机组的开关便较为机动

四、原因分析

机

水泵等设备功率 消耗大

人

一线员工自主节 能意识不强

电泳涂料的特性要求 相关水泵保持运转

UF三道冲洗工位含有车身 带入的电泳漆液,需

电泳槽液对恒温和 防沉淀的要求

要UF各槽保持运转, 进行逐槽置换

原设备管理方法不 适用于现状

料 法

环

电泳 相关 设备 管理

四、要因确认

(Ⅰ)人 员工缺乏自主节能意识,对存在的

实施前后对比2

实施以后,电泳及 UF共关停4台水泵

实施前后对比3

实施之前,每天开启2组制冷机及相对应的2 台冷水泵

实施前后对比4

自08年9月开始,3组制冷机组及3台冷水泵已 全部实现关停

七、效果确认1

停产期间电泳槽液化验数据

项目

工艺标准范围

9月16日

实测数据 9月23日

固体份

17~21%

19.6