8、钢管焊缝无损检测报告

钢材及焊缝无损检测报告模板(磁粉法)

钢材及焊缝无损检测(磁粉法)检测报告报告日期:2019年01月20日钢材及焊缝无损检测(磁粉法)检测报告工程名称/ 委托/任务编号RW-2019-0012 委托单位/ 样品编号2019-0012-0001 施工单位/ 设计单位/监理单位/ 检测地点室内构件名称对接焊钢板构件编号/构件状态表面打磨至光洁检测环境条件室内检测比例100% 检测日期2019年01月20日设计要求一级焊缝检测类别现场考核检测依据1、《钢结构现场检测技术标准》GB/T 50621-20102、《焊缝无损检测磁粉检测》GB/T 26951-20113、《焊缝无损检测焊缝磁粉检测验收等级》GB/T 26952-20114、设计图纸及相关技术资料检测项目分项检测结论及存在问题磁粉检测1、检测构件共1 件,检测焊缝共1 条,检测焊缝总长554 mm,合格。

2、返修构件共/ 件,返修焊缝共/ 条,返修焊缝总长/ mm,同一部位经/ 次返修后合格。

检测部位示意图/ 备注/钢材及焊缝无损检测(磁粉法)检测报告附页工程名称/构件名称对接焊钢板焊缝种类●平板○环缝○T型○管座焊接方式●手工电弧焊○CO2保护焊○埋弧焊材质及规格Q235B452×293×20mm仪器名称磁粉探伤仪(自编号:17-57)仪器型号B310检测工艺编号/ 磁化方法连续法磁粉种类黑油磁悬液灵敏度试片型号A1-30/100μm 磁悬液浓度2ml/100mL 磁化方向单磁轭交叉垂直磁化电流交流电提升力≥45N 磁化时间2S 触头(磁轭间距)75-200mm检测等级1级依据标准GB/T 50621-2010 GB/T 26951-2011 GB/T 26952-2011检测部位缺陷情况序号焊缝部位编号焊缝长度(mm)检测长度(mm)缺陷编号缺陷类型缺陷磁痕尺寸(mm)缺陷处理方式及结果最终评级打磨后复检缺陷补焊后复检缺陷性质磁痕尺寸(mm)性质磁痕尺寸(mm)1 1# 554 554 / / 0 ∕∕∕∕I级/ / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / / /。

钢材及焊缝无损检测报告模板(超声法)

/

/

/

/

检

测

部

位

示

意

图

/

备注

1、检测的构件已安装成型,检测的焊缝外观基本无异常。

2、NI:无应记录缺陷,RI:有应记录缺陷,UI:有应返修缺陷。

钢材及焊缝无损检测(超声法)检测报告附页

试验室名称:/报告编号:/

工程名称

试块

CSK-IA

检测等级

B级

依据标准

GB/T 11345-2013、

GB/T 50621-2010

序号

构件名称(编号)

检测部位(编号)

检测长度

检测结果

备注

1

1#

构件中部

554mm

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

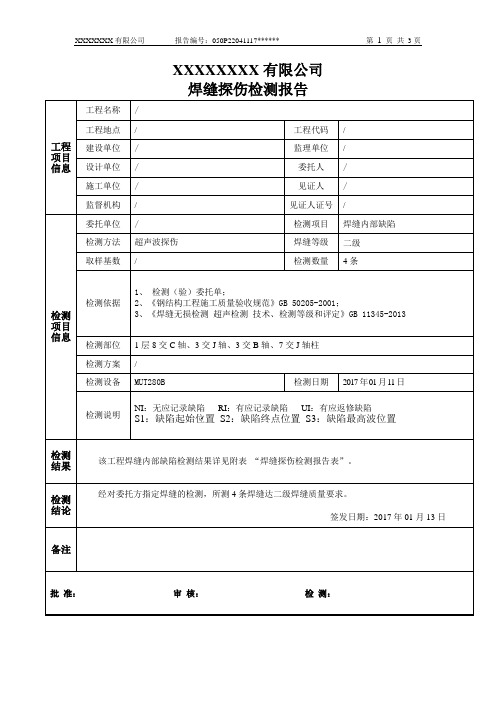

焊缝探伤检测报告(超声波)模板

12

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

H

(mm)

波高区域

波幅

(SL±dB)

指示长度

S2-S1(mm)

-3层、-2层、-1层(见-4层部位)牛腿、及框架梁上、下600mm范围

8

--

--

--

--

--

--

--

--

Ⅰ级

NI

9

--

--

--

--

--

--

--

--

Ⅰ级

NI

10

--

--

--

--

--

--

--

--

Ⅰ级

NI

11

--

--

--

--

--

--

--

--

Ⅰ级

--

--

--

--

Ⅰ级

NI

2

--

--

--

--

--

--

--

--

Ⅰ级

NI

3

--

--

--

--

--

--

--

--

Ⅰ级

NI

4

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

一次返修总长:/ mm

二次返修总长; / mm同一部位经/次返修后合格。

序号

缺陷位置

缺陷尺寸

评定

等级

备注

S1

(mm)

S2

(mm)

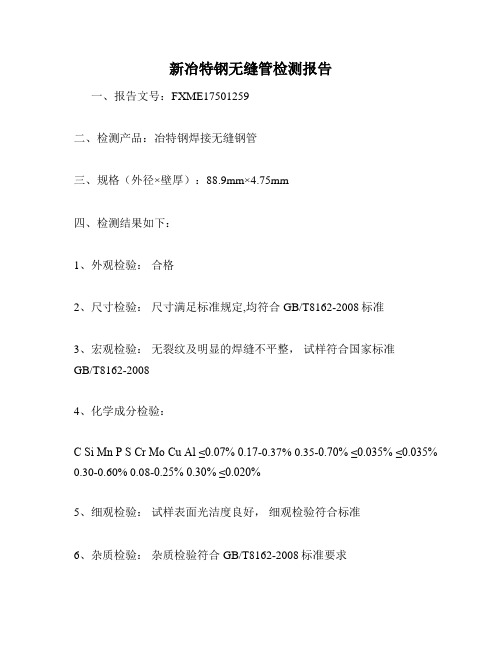

新冶特钢无缝管检测报告

新冶特钢无缝管检测报告

一、报告文号:FXME17501259

二、检测产品:冶特钢焊接无缝钢管

三、规格(外径×壁厚):88.9mm×4.75mm

四、检测结果如下:

1、外观检验:合格

2、尺寸检验:尺寸满足标准规定,均符合GB/T8162-2008标准

3、宏观检验:无裂纹及明显的焊缝不平整,试样符合国家标准

GB/T8162-2008

4、化学成分检验:

C Si Mn P S Cr Mo Cu Al ≤0.07% 0.17-0.37% 0.35-0.70% ≤0.035% ≤0.035%

0.30-0.60% 0.08-0.25% 0.30% ≤0.020%

5、细观检验:试样表面光洁度良好,细观检验符合标准

6、杂质检验:杂质检验符合 GB/T8162-2008标准要求

7、抗拉强度和屈服强度检测:

抗拉强度满足452MPa(满足标准要求),屈服强度满足304 MPa(满足标准要求)

8、无损检测:根据GB/6314-2008标准要求无损检测完成,无损检测结果合格。

综上所述,冶特钢焊接无缝钢管检验全部合格,符合GB/T8162-2008标准要求。

焊缝探伤工作总结

焊缝探伤工作总结

在焊接工作中,焊缝的质量直接影响着焊接件的使用性能和安全性。

为了保证焊缝的质量,焊缝探伤工作就显得尤为重要。

经过一段时间的工作总结,我们发现了一些有效的探伤工作方法和经验,现在就来进行总结。

首先,探伤工作要有明确的计划和流程。

在进行焊缝探伤之前,要对焊接工艺进行认真的分析和评估,确定探伤的位置和方法。

在探伤过程中,要严格按照探伤流程进行操作,确保每个环节都得到严格执行。

其次,探伤工作要有专业的人员和设备支持。

探伤工作需要有经验丰富的探伤人员进行操作,他们要能够准确地判断焊缝的质量,并能够及时发现问题并进行处理。

同时,探伤设备也要保持良好的状态,确保探伤的准确性和可靠性。

最后,探伤工作要有严格的记录和管理。

在进行探伤工作时,要对探伤结果进行详细的记录,并建立探伤档案。

同时,要对探伤设备进行定期的维护和检查,确保设备的正常使用。

总的来说,焊缝探伤工作是保证焊接质量的重要环节,需要我们认真对待。

通过严格的计划和流程、专业的人员和设备支持以及严格的记录和管理,我们可以保证焊缝的质量,提高焊接件的使用性能和安全性。

希望我们的总结可以对大家有所帮助。

焊缝检查报告

焊缝检查报告尊敬的相关部门:根据您的要求,我们对某项目中的焊缝进行了检查,并编制了以下检查报告。

请您仔细阅读。

一、检查概况本次检查覆盖了工程项目中的焊缝部分,旨在评估焊缝的质量和可靠性。

检查范围包括焊接工艺、焊接材料、焊接操作、焊缝的外观和内部检测等方面。

二、检查结果1.焊接工艺:根据图纸和相关标准规范要求,对焊接工艺文件进行了仔细审查。

经核对,焊接工艺文件中所列信息与实际施工一致,符合要求。

2.焊接材料:检查焊接材料的采购记录,确认了采购的焊条、焊剂等材料的合格证明和质保书。

焊接材料的品质符合要求,并且储存条件良好。

3.焊接操作:观察了焊接操作人员的资质证书和合格证明,并检查了相关作业记录。

焊接操作人员的证书有效,并且按照相关规定进行了操作。

焊接过程中保持了良好的工艺控制。

4.焊缝外观检测:我们对焊接接头的外观进行了详细检查。

焊缝表面平整,无裂纹、破损和明显的气孔等缺陷。

焊缝的尺寸和形状与图纸要求一致。

5.焊缝内部检测:通过无损检测技术(如超声波检测、射线检测等),对焊接接头的内部进行了检测。

检测结果显示,焊缝内部无明显的缺陷和异常。

焊缝强度满足相关标准要求。

三、问题和建议本次检查中未发现焊缝存在质量问题或不合格现象。

鉴于焊接工艺和操作符合标准要求,焊缝的质量和可靠性都得到了保证。

然而,我们还是建议在后续施工过程中,加强对焊接过程的监督和管理,确保操作人员严格按照规定进行焊接作业,并保持良好的工艺控制。

此外,定期对焊接设备进行检查和维护,以确保设备的正常运行。

这些举措有助于提升焊接质量,确保工程的安全和可靠性。

四、总结本次焊缝检查结果显示,焊接工艺、焊接材料、焊接操作和焊缝外观均符合要求。

焊缝的质量和可靠性可以得到保证。

同时,我们建议在后续施工中加强对焊接过程的管理和监督,并进行定期的设备检查和维护。

请相关部门根据本检查报告的内容,对焊接工艺和操作进行评估和改进,并妥善处理建议事项。

如有任何疑问或需要进一步的信息,请随时与我们联系。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的无损检测方法,用于评估管道焊缝的质量和完整性。

本文将详细介绍我们对一根管道焊缝进行射线检测的结果和评估。

二、检测方法针对该管道焊缝,我们采用了射线检测方法进行评估。

该方法利用射线穿透物体,通过探测器接收射线的衰减信息,从而获得管道焊缝的内部结构和缺陷情况。

三、检测结果经过射线检测,我们获得了以下结果:1. 焊缝完整性:检测结果显示,该管道焊缝的完整性良好,未发现明显的断裂或裂纹情况。

这表明焊接工艺稳定,焊缝结构牢固。

2. 内部结构:射线检测结果显示,管道焊缝内部结构均匀一致,未出现明显的孔洞或异常结构。

这说明焊接过程中没有出现气孔或夹杂物,并且焊缝的质量良好。

3. 缺陷评估:我们对管道焊缝进行了缺陷评估,发现了少量的焊缝内部小缺陷。

这些小缺陷主要是一些微小的气孔或夹杂物,对焊缝的强度和密封性没有明显影响。

四、评估与建议根据我们的射线检测结果,可以得出以下评估和建议:1. 焊缝质量良好:管道焊缝的完整性和内部结构均符合标准要求,焊接质量良好。

可以放心使用该管道进行工业生产或其他应用。

2. 缺陷修复:尽管检测结果显示存在少量小缺陷,但这些缺陷对管道焊缝的性能没有明显影响。

可以选择对缺陷进行修复,进一步提升管道的完整性和质量。

3. 定期维护:为了确保管道焊缝的长期稳定性和安全性,建议定期进行射线检测,及时发现和修复潜在的缺陷问题,以保障生产和使用过程中的安全性。

五、结论通过射线检测,我们对该管道焊缝进行了全面评估。

结果表明,该焊缝质量良好,内部结构均匀一致,并存在少量小缺陷。

我们建议在管道使用过程中进行定期维护和检测,以确保其长期稳定性和安全性。

六、致谢感谢所有参与管道焊缝射线检测的人员,以及给予我们支持和帮助的各方。

感谢您的阅读和关注。

注:本报告仅供参考,具体的修复和维护方案应根据实际情况进行制定。

管道焊缝射线检测程序

射线检测程序1检测程序1.1为使每一个检测站能高质量完成检测任务,实行检测站长负责制,具体负责本作业区段的检测任务,具体作法是:1.1.1项目部接到监理指令后依照检测量通知相应检测站当即投入检测,在18小时内由项目部将检测报告提供给监理。

1.1.2依照儲罐组焊作业面设定相应的检测站负责检测工作,并依照工程进展情形项目部可适当调整各检测站的检测人员、设备。

1.1.3各检测站按检测项目手下达的工作量,在暗室人员处领取相应的胶片,到现场检测,暗室人员做好记录。

1.1.4抵达现场检测前检测站应第一检查和确认焊缝外观质量符合有关要求,不然能够拒绝检测。

1.1.5由Ⅱ级检测人员评定底片出具报告后,由Ⅱ级检测人员负责对底片和射线检测报告及超声波评定结果进行审核。

无误,上报监理。

对底片上发觉的超标的外观缺点(如内咬边)应急时报告监理,并对焊缝组织中存在的缺点进行及时的分类和统计。

1.1.6各检测站天天向项目部上报检测量统计报表,检测项目部每周将个检测站的工作情形及存在问题通过每周碰头会进行讲解,并按期检查各站工作,总结体会更正不足。

1.1.7检测站长天天将现场检测情形向检测项目领导汇报,项目领导依照全线检测情形统筹安排,对急、难、险、重工段采纳机动灵活的方式进行适当调整,以保证无损检测工作的顺利开展,决不能因检测不及时而阻碍组焊站的正常施工及业主统筹安排。

在接到施工项目部检测委托后,随即依照委托书对焊缝进行检测,并在规定的时刻范围内,将检测结果报施工单位,监理公司等相关单位。

检测人员在接到项目部委托书后,应付工件的结构、坡口形式、焊接方式及管壁厚度等进行了解,并查对项目部委托书与所透照工件是不是相符,查对内容包括:项目名称、工程编号、施工单位、作业机组、材质、焊缝编号、管壁厚度等。

每张底片必需有初评、复审工序。

对底片评定质量,探伤技术负责人应进行抽查审核。

对因片质不合格或曝光不足等缘故造成底片需重拍或补拍的,应通知项目部并及时组织力量补拍,既要坚持不合格底片坚决不用的原那么,也不能因检测公司的缘故延误报送检测结果。

焊缝检测总结报告范文

焊缝检测是焊接过程中至关重要的一环,它直接关系到焊接质量及设备的安全性。

本报告旨在总结本次焊缝检测工作的过程、结果及经验教训,为今后的焊接工作提供参考。

二、检测项目及方法1. 检测项目:本次焊缝检测主要包括外观检测、无损检测和力学性能检测。

2. 检测方法:(1)外观检测:采用肉眼观察、放大镜观察、磁粉检测、渗透检测等方法对焊缝进行外观检查。

(2)无损检测:采用超声波检测、射线检测、磁粉检测、渗透检测等方法对焊缝内部缺陷进行检测。

(3)力学性能检测:采用拉伸试验、冲击试验、硬度试验等方法对焊缝的力学性能进行检测。

三、检测结果与分析1. 外观检测结果:经外观检测,焊缝表面质量良好,无裂纹、气孔、夹渣等缺陷。

2. 无损检测结果:经无损检测,焊缝内部缺陷数量较少,且均为轻微缺陷,不影响焊接质量。

3. 力学性能检测结果:经力学性能检测,焊缝的力学性能满足设计要求,抗拉强度、冲击韧性等指标均达到标准规定。

四、经验教训1. 严格遵循检测规范和标准,确保检测结果的准确性。

2. 提高检测人员的专业技能,加强检测设备的管理和维护,确保检测设备的正常运行。

3. 加强对焊接工艺的监控,从源头上减少焊缝缺陷的产生。

4. 优化焊接参数,提高焊接质量,降低焊缝缺陷率。

5. 加强对焊缝检测工作的重视,提高焊缝检测的覆盖率,确保设备的安全性。

本次焊缝检测工作顺利进行,检测结果良好,焊缝质量满足设计要求。

在今后的焊接工作中,我们将继续严格执行检测规范和标准,不断提高焊接质量,确保设备的安全运行。

具体建议如下:1. 加强对焊工的培训和考核,提高焊工的焊接技能。

2. 优化焊接工艺,降低焊缝缺陷率。

3. 定期对焊缝进行检测,确保设备的安全性。

4. 加强对检测设备的管理和维护,提高检测设备的运行效率。

5. 建立完善的焊缝检测档案,为今后的焊接工作提供参考。

总之,本次焊缝检测工作取得了圆满成功,为今后的焊接工作提供了有力保障。

在今后的工作中,我们将继续努力,不断提高焊接质量,确保设备的安全运行。

钢材及焊缝无损检测报告模板(射线法)

钢材及焊缝无损检测(射线法)检测报告报告日期:2019年01月23日钢材及焊缝无损检测(射线法)检测报告试验室名称:/ 报告编号:/ 工程名称/ 委托/任务编号RW-2019-0015 委托单位/ 样品编号2019-0015-0001 施工单位/ 设计单位/监理单位/ 检测地点现场构件名称对焊钢板构件编号5#构件状态表面打磨至光洁检测环境条件室外检测比例100% 检测日期2019年01月20日设计要求Ⅱ级检测类别委托检测检测依据1、《金属熔化焊焊接接头射线照相》GB/T 3323-20052、《承压设备无损检测第2部分:射线检测》NB/T 47013.2-20153、《钢的弧焊接头缺陷质量分级指南》GB/T 19418-20034、《钢结构工程施工质量验收规范》GB 50205-20015、《钢结构现场检测技术标准》GB/T 50621-20106、《钢结构焊接规范》GB 50661-20117、《公路桥涵施工技术规范》JTG/T F50-20118、设计图纸及相关技术资料检测项目分项检测结论及存在问题射线检测1、检测构件共1 件,检测焊缝共1 条,检测焊缝总长500 mm,合格。

2、返修构件共/ 件,返修焊缝共/ 条,返修焊缝总长/ mm,同一部位经/ 次返修后合格。

/ / / / / /检测部位示意图备注/D1钢材及焊缝无损检测(射线法)检测报告附页试验室名称:/ 报告编号:/工程名称/构件名称焊接钢板材质及规格Q235B、1000*300*10mm焊接方式●手工电弧焊○CO2保护焊○埋弧焊○焊缝种类●平板○环缝○T型○管座仪器名称射线探伤仪(自编号:17-61)仪器型号XXG2505焦点尺寸 2.0×2.0mm 焦距600mm管电压230kV 管电流5mA曝光时间 3.5 min 显影时间 5 min显影温度20℃停影时间20秒定影时间8 min 定影温度20℃洗片方式手工冲水方式槽式冲水时间30 min 胶片类型K ODAK AA400 干燥方式自然技术等级AB级验收等级Ⅱ级依据标准GB/T 3323-2005、NB/T 47013.2-2015检测部位缺陷情况序号焊缝部位编号焊缝长度(mm)检测长度(mm)片数等级返修次数黑度ⅠⅡⅢⅣ1 D1 500 500 1 1 / / / 0 2.0~4.0 / / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / // / / / / / / / / / /。

管道焊缝超声波无损检测技术方法

超声波检测1超声波检测介绍焊缝埋藏的缺点形状、大小、方向、深度等各不相同,超声波检测技术采纳一种角度的探头对整个焊缝进行检测。

速度慢,检测结果受操作人员主观意识和检测水平的阻碍,检测人员劳动强度大,在检测工作量较大的工程中超声波检测技术已成为一种趋势。

超声波检测具有分辨率高、定位、定量准确、缺点直观、检测速度快、效率高、平安性好、没有辐射等优势。

并能现场出结果,以便跟踪检测,提高焊接质量。

A.工艺流程:2超声波检测进程 a.受检表面预备 探头移动区的宽度按检测设备而定,一样为焊缝双侧个不小于150mm 范围。

焊缝双侧各150mm 的范围内,管子制管焊缝应用机械方式打磨至与母材齐平。

应清除探头移动区的飞溅、锈蚀、油垢及其他杂物。

每条焊缝应有编号标记,在平焊位置还应有起始标记和扫查标记,起始标记用“0”表示,扫查标记用箭头表示,通常沿介质流动方向顺时针用记号笔画定,所有标记对扫查无阻碍。

b.耦和剂 典型的耦和剂为工业浆糊为主。

在冬季施工,考虑到环境温度,需要加酒精,避免工业浆糊凝固。

在试块上调剂仪器和管材检测时应采纳同一种耦合剂。

c.试块 b. 探头的选用采纳频率5MHz ,前沿不大于12mm ,晶片有效面积不大于96mm 2的方晶片斜探头.探头折射角或k 值选择表管壁厚度(mm )探头折射角(0) 探头K 值 5~8~ 3~ >8~30 ~ ~C.仪器型号CUD-2080数字式超声波探伤仪、DUT-998数字式超声波探伤仪、CTS-22模拟超声波探伤仪。

3 A 型脉冲超声波探伤仪操作规程a.操作前预备检测人员操作前必需对所利用的探伤仪的灵敏度在“标准试块”上进行校正,保证探伤仪、探头的组合灵敏度达到要求。

正确的选择探头、检测方式。

检测人员依照仪器校正得出的数据,在超声波显示屏上绘出“DAC ”线。

监理单位无损检测指令项目部委托书 现场探伤 审核收返修出报告整理存档探伤前工作准备耗材 安全部署 焊口编号 藕合剂 调试机器 对比试块 缺陷波判定 存储波形审核存储记录 返修通知单报予监理 监理 业主探伤仪电池电量保证充沛。

管道对接焊缝射线探伤通用作业指导书

管道对接焊缝射线探伤通用作业指导书云南省火电建设公司作业文件小ZS05 -2006 国电小龙潭电厂三期2⨯300MW机组扩建工程管道对接焊缝射线探伤通用作业指导书1 适用范围射线探伤作为一种比较成熟的无损检测手段,常常成为当今电力建设工程焊接质量检验的首选方法。

但透照质量的优劣,又决定着检测结果的准确性和公正性。

为使国电小龙潭电厂三期2⨯300MW扩建工程#8机组大、中直径钢管射线探伤规范化、标准化,以稳定和提高检验质量,保证施工安全,本作业指导书规定了大、中直径钢管(公称直径大于89mm)对接焊接接头(以下简称焊缝)的射线探伤方法及探伤结果评定要求。

适用于国电小龙潭电厂三期2⨯300MW扩建工程#8机组安装范围内以及为完成本工程而进行的焊工考试、焊工仿样、焊接工艺评定中直径大于89mm,壁厚≤20mm的钢管焊缝的射线探伤以及壁厚≥70mm管道焊缝的中间检验。

设备的入场检验以及公司中心试验室承担的其它工程中条件相同或相似的管道焊缝射线探伤工作也可参照本作业指导书执行。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DL647-2004 《电站锅炉压力容器检验规程》DL869-2004 《火力发电厂焊接技术规程》DL/T821-2002 《钢制承压管道对接焊接接头射线检验技术规程》GB3323-87《钢熔化焊对接接头射线照相和质量分级》JB4730-94《压力容器无损检测》DL5009.1-2002《电力建设安全工作规程》(火力发电厂部份)国电电源[2002]49号《电力建设安全健康与环境管理工作规定》GB4792-84《放射卫生防护基本标准》3 编制依据《云南省火电建设公司企业标准.质量、环境和职业健康安全管理手册及程序文件》云南省火电建设公司小龙潭三期扩建工程项目部2006年01月07日批准 2006年01月07日实施宣ZX.03-2002《国电小龙潭电厂三期2 300MW扩建工程#8机组金属检验/试验施工组织专业设计》及《云南省火电建设公司中心试验室质量管理手册》4 定义4.1 单壁单影外透法:射线源置于管道外,胶片放置在射源另一侧管道内壁相应焊缝区域上并与其贴紧,利用射线对管道焊缝进行探伤的方法。

无损检测报告格式(MT、PT、RT、UT)检验报告

验收标准:GB11345-89 工艺卡编号:

仪器型号: EPOCH-Ⅲ

藕合剂:(√)机油 ( )甘油 ( )浆糊

扫描调节:( )水平 (√)深度 ( )声程

比例:深度1:1

试块:CSK-1A、RB-3

探伤面状态: ( )修整 (√)轧制 ( )机加

探伤时机: (√)焊后 ( )热处理后 ( )水压试验后

探伤结果及返修情焊缝编号检验长度显示情况一次返修缺陷编号二次返修缺陷编号说明

无损检测报告格式(MT、PT、RT、UT)检验报告

******公司

超 声 波 探 伤 检 测 报 告

产品名称:

图号:

工件名称:

工件编号:

材料:

厚度: mm

焊缝种类: 角焊缝

焊接方法:熔化焊焊缝数量来自 2条探伤面: 底板 检测范围:焊缝周围200mm

探伤方式: ( )垂直 (√)斜角 ( )双探头面 ( )串列探头

探伤部位示意图:

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次返修

缺陷编号

二次返修

缺陷编号

说明:

NI:无应记录缺陷

RI:有应记录缺陷

UI:有应返修缺陷

Ⅰ

200mm

( )NI(√)RI( )UI

Ⅱ

1000mm

( )NI (√)RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

检验焊缝总长1200 mm,一次返修总长0mm,

二次返修总长0mm,同一部位经0次返修后合格

附:检验及复验探伤记录 页

NDE Reports 无损检测报告

/ min

Apply method of imaging agent

Spray brush dip pouring

Imaging of the time

30 min

Workpiecetemperature

20OC

Compare the block type

Aluminiuma alloychrome plated

Defects trace size

mm

Defect treatment and results

The final rating

(级)

Thereinspection defects after polishing

after weld the reinspection defects

Nature

Trace size mm

产品编号:渗透检测报告

工件

部件名称

材料牌号

0Ci18Ni9

部件编号

表面状态

焊缝

检测部位

对接接头

器

材

及

参

数

渗透剂种类

着色

检测方法

IIC-d

渗透剂

DPF-3

乳化剂

/

清洗剂

DPF-3

显像剂

DPF-3

渗透剂施加方法

喷刷浸浇

渗透时间

15 min

乳化剂施加方法

喷刷浸浇

乳化时间

/ min

显像剂施加方法

喷刷浸浇

显像时间

Reporter(资格)

date

Reporter(资格)

date

Special seal for NDT

管道探伤报告

管道探伤报告

报告编号:XXX-XXXX

探伤单位:XXX探伤公司

被探管道:XXX管道

探伤方法:磁粉探伤、超声波探伤、涡流探伤

探伤日期:XXXX年XX月XX日

报告撰写日期:XXXX年XX月XX日

一、管道情况描述

根据对被探管道的磁粉探伤、超声波探伤和涡流探伤,我们检测出了以下问题:

1. 检测到管道表面存在3处较深的腐蚀点,最深处达到管道壁厚度的40%,需及时维修,避免出现泄漏事故。

2. 检测到管道焊缝存在一处裂纹,长度约为6mm,深度为

3mm,需立即修复。

3. 检测到管道的部分区域存在局部变形,造成了管道壁厚度的下降,需要找到原因及时修复。

二、建议及处理方案

1. 对于存在的腐蚀问题,建议采取刷涂防腐或更换管道的方式来解决。

2. 针对管道焊缝的裂纹问题,必须采用提供的焊接规范来保证焊缝的焊接质量。

3. 针对存在局部变形的管道部分,涡流探伤可用于检测管道内部的变形原因。

根据检测结果制定相应的处理方案。

三、结论

通过本次管道探伤,我们发现了管道存在的问题,并提出了相应的处理方案。

建议相关单位及时采取措施修复管道缺陷,以确保管道的安全稳定运行。