供应商审核清单及评审要点

供应商现场审计标准

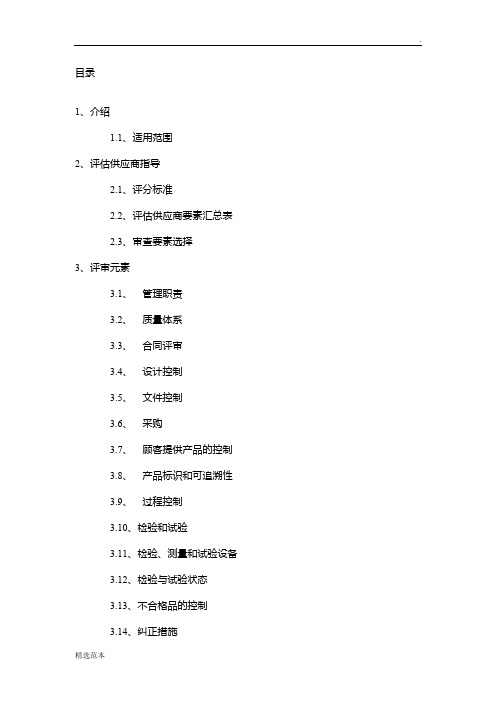

目录1、介绍1.1、适用范围2、评估供应商指导2.1、评分标准2.2、评估供应商要素汇总表2.3、审查要素选择3、评审元素3.1、管理职责3.2、质量体系3.3、合同评审3.4、设计控制3.5、文件控制3.6、采购3.7、顾客提供产品的控制3.8、产品标识和可追溯性3.9、过程控制3.10、检验和试验3.11、检验、测量和试验设备3.12、检验与试验状态3.13、不合格品的控制3.14、纠正措施3.15、搬运、储存、包装和交付3.16、质量记录3.17、内部质量审核3.18、培训3.19、服务3.20、统计技术3.21、质量成本分析3.22、产品可靠性3.23、物料特性4、考察报告(附件)1、介绍1.1、适用范围:适用于潜在、后备、签约、合格供应商质量体系评审2、评估供应商指导2.1、评分标准:a. 各要素评分:根据实地考察情况,结合业界水平,设置0、1、3、4、5代表不足、平均和优秀三个等级。

b.所有要素最后得分:各要素得分的算数平均值取与0、1、3、4、5中的近似值。

2.2、评估供应商要素汇总表项目要素12345678910111213总分1管理职责na na na 2质量体系na na na 3合同评审na na 4设计控制na na na 5文件控制na na na na na 6采购na na 7顾客提供产品的控制na na na na na na 8产品标识和可追溯性na na na na na na na na 9过程控制10检验和试验na na na na na 11检验、测量和试验设备12检验与试验状态na na na na na na na na na13不合格品的控制na na na na na 14纠正措施na na na 15搬运、储存、包装和交付na na na na na 16质量记录na na na 17内部质量审核na na na na na na 18培训na na na na na na na 19服务na na na na na na na 20统计技术na na na na na na na 21质量成本分析na na na na na na na na 22产品可靠性na na na na na na na 23物料特性2.3、审查要素选择a.对提供同类物料的供应商,评审要素须一致;a.对不适用的要素可不作为审查要求,但必须注明“n/a”;b.再次审查时要对前次审查未达到3分以上的要素重新审查。

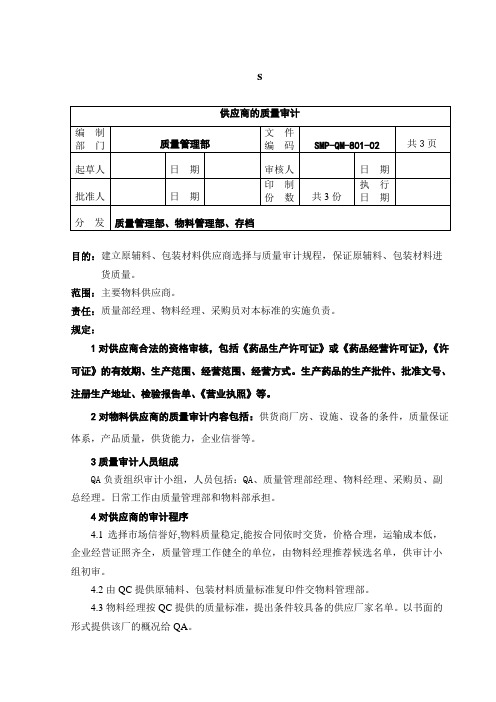

QM-801-02供应商的质量审计

s目的:建立原辅料、包装材料供应商选择与质量审计规程,保证原辅料、包装材料进货质量。

范围:主要物料供应商。

责任:质量部经理、物料经理、采购员对本标准的实施负责。

规定:1对供应商合法的资格审核,包括《药品生产许可证》或《药品经营许可证》,《许可证》的有效期、生产范围、经营范围、经营方式。

生产药品的生产批件、批准文号、注册生产地址、检验报告单、《营业执照》等。

2 对物料供应商的质量审计内容包括:供货商厂房、设施、设备的条件,质量保证体系,产品质量,供货能力,企业信誉等。

3质量审计人员组成QA负责组织审计小组,人员包括:QA、质量管理部经理、物料经理、采购员、副总经理。

日常工作由质量管理部和物料部承担。

4对供应商的审计程序4.1选择市场信誉好,物料质量稳定,能按合同依时交货,价格合理,运输成本低,企业经营证照齐全,质量管理工作健全的单位,由物料经理推荐候选名单,供审计小组初审。

4.2由QC提供原辅料、包装材料质量标准复印件交物料管理部。

4.3物料经理按QC提供的质量标准,提出条件较具备的供应厂家名单。

以书面的形式提供该厂的概况给QA。

4.4QA组织审计小组根据所提供的资料进行审核,并填写供应厂商调查表。

4.5审计小组根据审核情况将总结报送质量受权人,由质量受权人行使否决权。

4.6 QA部负责将有关供应商的审查资料整理归档,保存期至少为三年。

5通过审计,建立供货商档案,由QA设专人管理。

关键物料不得从未经审计的供货商处进货,物料供应商改变时,需经质量管理部门按“对供应商的审计程序”进行质量评估,如化学原辅料药必须向省药监局报送补充申请或备案,经批准后方可变更新供应商。

5.1供应商档案包含如下内容:--供应商的资质证明文件(许可证、GMP证书、新药证书或注册批件)-- 质量标准-- 样品检验数据和报告-- 供应商的检验报告-- 现场审计记录-- 定期的质量回顾审核报告5.2 现场审计审核表包含:-- 供货商的资格确认-- 人员机构-- 厂房设施及设备-- 物料管理-- 生产工艺流程和生产管理-- 质量管理-- 质检实验室的设施设备-- 文件6审计周期除印刷制品供应商的审查为一年一次外,其他供应商的审查一般情况下为两年一次,若在使用中发现问题,则需进行现场审查。

GJB审核要点,即各部门体系工作内容

GJB审核要点,即各部门体系工作内容GJB审核要点,即各部门体系工作内容。

质量部工作内外因素识别,风险和机遇识别,相关方的期望,变更管理来料质量统计,不合格处置及供应商改进检验计划,来料检验,过程检验,出厂检验,不合格品处理置及纠正预防措施质量信息管理,过程,成品合格率统计及纠正预防措施计量台帐及证书核对,计量委外资质第二方审核及整改(供应商),内审,管评售后服务,投诉及改进工艺纪律检查质量体系年度改进计划,质量提升计划采购部工作职责权限,目标及完成情况,设备选型,设备和物资采购询价,合格供方选择评定及再评定,新供应商开发,合格供应商名录,供应商资格取消,外包过程及控制,釆购订单,供方提供的财产(供方需要回收的物资),供方业绩评价,供方处罚及改进,内外因素识别,风险和机遇识别,相关方的期望,变更管理。

销售部工作职责权限,目标及完成情况,客户询价,报价控制在20%以内,客户变更信息如何沟通传达,销售额及业绩,订单清单,合同评审,合同履约情况,售后服务,客户拜访计划,顾客的财产,投诉,顾客满意度,内外因素识别,风险和机遇识别,相关方的期望,变更管理。

研发部工作职责权限,目标及完成情况,报价,顾客的财产(客户提供的样品),新品设计清单,设计任务的审批,新品设计任务策划分工及职责,输入及转化需要时顾客确认(样品,图纸,法律法规的要求,顾客要求(口头和文字两种),顾客未说明产品必需的使用要求),设计评审(使用的方法,使用方案,设计流程包括软件程序等等),输入与输出核对表,设计验证(检验测试,计算书注明公式出处),设计确认(客户使用报告,客户回访确认),设计变更(评审需要时需要客户认可),新产品的试制策划(准备,工艺评审,首件确认,最终质量评审),模拟实况及寿命试验的策划(试验计划,试验准备,组织实施试验计划,收集数据进行统计分析,模拟实况条件试验及再试验时限必须在客户认可的试验机构试验),防错措施应用,有关特性(可靠性、维修性、保障性、测试性、安全性和环境适应性),技术状态管理,上述过程需要时釆取的纠正预防措施,内外因素识别,风险和机遇识别,相关方的期望,变更管理。

供应商质量管理评审标准

供应商质量管理体系评审标准

一、管理职责(11分)第1页共12页

供应商质量管理体系评审标准

第2页共12页

供应商质量管理体系评审标准

二、文件管理(2分)

三、10分)第3页共12页

供应商质量管理体系评审标准

四、设计质量管理

(20412

供应商质量管理体系评审标准

512

供应商质量管理体系评审标准

五、采购质量管理(9分)第6页共12页

供应商质量管理体系评审标准六、制造质量管理

812

供应商质量管理体系评审标准七、计量管理(4分)第9页共12页

八、质量检验和试验

供应商质量管理体系评审标准九、纠正、预防控制

供应商质量管理体系评审标准十、为顾客服务

1100,,;

2、有★标记的为否决项,有一项否决项不合格视为不达标;

3、根据供应商的实际情况,如证实某项条款不适用对该企业时,不作考核,该项计满分;

4、对于不符合项的书面改善行动,供应商应列出具体改善措施和完成时间,并在要求时间之内答复.。

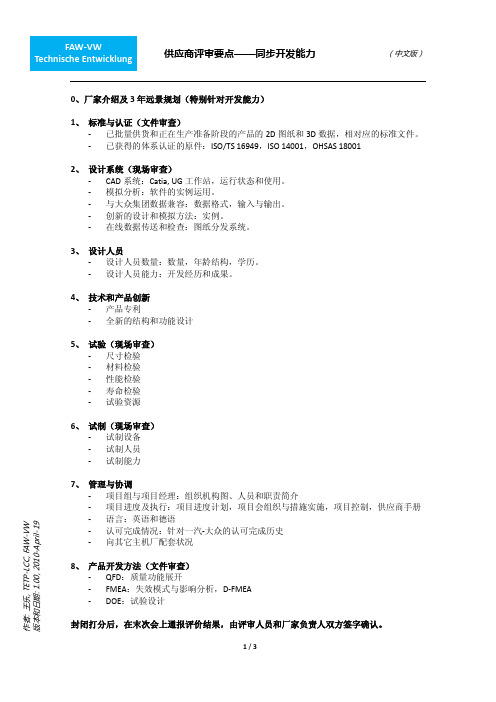

供应商评审准备要点_同步开发能力

供应商评审要点——同步开发能力(中文版) 0、厂家介绍及3年远景规划(特别针对开发能力) 1、 标准与认证(文件审查) - 已批量供货和正在生产准备阶段的产品的2D 图纸和3D 数据,相对应的标准文件。

- 已获得的体系认证的原件:ISO/TS 16949,ISO 14001,OHSAS 18001 2、 设计系统(现场审查) - CAD 系统:Catia, UG 工作站,运行状态和使用。

- 模拟分析:软件的实例运用。

- 与大众集团数据兼容:数据格式,输入与输出。

- 创新的设计和模拟方法:实例。

- 在线数据传送和检查:图纸分发系统。

3、 设计人员 - 设计人员数量:数量,年龄结构,学历。

- 设计人员能力:开发经历和成果。

4、 技术和产品创新 - 产品专利 - 全新的结构和功能设计 5、 试验(现场审查) - 尺寸检验 - 材料检验 - 性能检验 - 寿命检验 - 试验资源 6、 试制(现场审查) - 试制设备 - 试制人员 - 试制能力 7、 管理与协调 - 项目组与项目经理:组织机构图、人员和职责简介 - 项目进度及执行:项目进度计划,项目会组织与措施实施,项目控制,供应商手册 - 语言:英语和德语 - 认可完成情况:针对一汽-大众的认可完成历史 - 向其它主机厂配套状况 8、 产品开发方法(文件审查) - QFD :质量功能展开 - FMEA :失效模式与影响分析,D-FMEA - DOE :试验设计 封闭打分后,在末次会上通报评价结果,由评审人员和厂家负责人双方签字确认。

作者: 王乐, T E T P -L C C , F A W -V W 版本和日期: 1.00, 2010-A p r i l -19Hauptpunkte der Lieferantenbeurteilung( Entwicklung )(Deutsch ) 0, Vorstellung der Lieferanten und Planung in 3 Jahre (Besonders fuer Entwicklung) 1, Standards und Zertifikate (Dokumente pruefen) - Zeichungen 2D und Datai 3D fuer die in Serien und Vorserien Produkte, die Standards dafuer - Bekommene Zertifikaten, originale Blaetter: ISO/TS 16949, ISO 14001, OHSAS 18001 2, Konstruktionssystem (vor Ort) - CAD System: Catia, UG Workstation, Status und verwenden - Simulationsanalyse: Beispiele - Kompatibilitaet mit der Datensystem von VW Konzern: Dataisform, Ein- und Ausgang - Verwendet der innovative Konstruktions- und Simulationsmethoden: Beispiele - Faehigkeiten fuer die Datenfernuebertragung und den Datencheckmodul: Zeichungen verteilen usw. 3, Konstruktion - Konstruktionskapazitaet: Anzahl, Alter, Bildung - Konstruktionskompetenz: Geschichte und Produkte der Entwicklung 4, Innovationspotential fuer Technologie und Produkt - Patent - Neue Struktur und Funktion 5, Versuch (vor Ort) - Masspruefung - Werkstoffpruefung - Funktionspruefung - Dauerpruefung - Versuchskapazitaet 6, Versuchsbau (vor Ort) - Ausstattungen fuer Versuchsbau - Technicker - Versuchsbauskompetenz 7, Management und Koordination - Projektteam und Projektleiter: Organigram, Mitglieder und Verantwortlichkeit - Projektplan und Durchfuehrung: Terminplan, Projektgespraech, Massnahmen, Durchfuehrung, Kontrolle und Handbuch Lieferant - Sprache: English und Deutsch - Freigabestatus: Fuer FAW-VW - Serienlieferung fuer die anderen Autohersteller 8, Methoden der Produktentwicklung (Dokumente pruefen) - QFD: Quality Function Deployment - FMEA: Failure Mode and Effects Analysis, D-FMEA - DOE: Design Of Experiment Nach der Beurteilung wird die Ergebnisse beim Endgesrpaech vor Ort informiert. Diese Ergebnisse werden von Beurteiler und Produktleiter zur Abstimmung unterschrieben.E r s t e l l e r : W a n g L e , T E T P -L C C ,F A W -V W V e r s i o n u n d S t a n d : 1.00, 2010-A p r i l -19Key Points Of Supplier Evaluation( Development )(English ) 0, Introduction supplier and plan for the further 3 years (specially for development) 1, Standard and Certificate (document review) - Drawings 2D and Data 3D for the series and pre-series products, the standards - Received certificates: original papers, ISO/TS 16949, ISO 14001, OHSAS 18001 2, Design System - CAD System: Catia, UG Workstation, status and use - Simulation analysis: examples - Compatibility with VW Groups: data form, input and output - Innovative design and simulation methods: examples - Online data transfer and data check capabilities: drawing distribution 3, Design Capacity - Designer quantity: number, age, education - Design know-how: history and product of development 4, Technology and Innovation - Patent - New structure and function 5, Test (on spot) - Measurement - Material test - Functional test - Durability test - Test capacity 6, Prototype (on spot) - Prototype equipment - Technician - Prototype capacity 7, Project and Coordination - Project team and project leader: organization chart, member and duty - Project plan and execution: schedule, project meeting, measure, control and handbook supplier - Language: English and German - Release status: for FAW-VW - Products for the other OEMs 8, Methods of Product Development (document review) - QFD: Quality Function Deployment - FMEA: Failure Mode and Effects Analysis, D-FMEA - DOE: Design Of Experiment After evaluation, the result will be announced by the last meeting. This result will be signed by the estimator and the product leader for confirmation.A u t h o r : W a n g L e , T E T P -L C C , F A W -V WV e r s i o n u n d D a t e 1.00, 2010-A p r i l -19。

供应商资质审查要点

供应商资质审查要点在选择供应商时,确保供应商具备符合要求的资质和能力至关重要。

以下是对供应商资质审查要点的总结,包括公司资质、财务状况、业绩与经验、技术能力、管理与培训、合规性、供应链管理以及沟通能力与合作态度等方面。

1.公司资质审查供应商的公司资质,包括公司注册证明、营业执照、税务登记证等文件,确保其具有合法经营资格。

此外,还应关注供应商的注册资本、业务范围、企业规模等信息,以评估其综合实力。

2.财务状况审查供应商的财务状况,包括财务报表、资金流动情况等,了解供应商的财务健康状况。

这有助于判断供应商是否有足够的资金和资源来履行合同义务。

3.业绩与经验对供应商的历史业绩和经验进行审查,了解其在类似项目中的表现。

这有助于评估供应商在执行合同过程中的能力和可靠性。

4.技术能力审查供应商的技术能力,包括技术团队、研发能力、技术水平等。

了解供应商是否具备所需的技术实力和设备,以确保其能够提供符合质量标准的产品或服务。

5.管理与培训审查供应商的管理体系和培训机制,了解其是否具备高效的管理团队和严谨的管理体系。

同时,关注供应商对员工的培训和发展,以评估其在人才培养方面的投入和能力。

6.合规性审查供应商的合规性,包括质量管理体系认证、环保合规、劳动法规遵守等情况。

确保供应商遵循相关法律法规和行业标准,以减少合作风险。

7.供应链管理了解供应商的供应链管理水平,包括供应商合作、物料采购、物流配送等方面的管理。

良好的供应链管理有助于保障供应链的稳定性和持续性。

8.沟通能力与合作态度审查供应商的沟通能力与合作态度,了解其在合同谈判、问题解决等过程中的表现。

良好的沟通和合作态度有助于建立良好的合作关系,降低合作风险。

在审查供应商资质时,要全面考虑以上各方面因素,确保供应商具备履约能力、质量保障和持续合作潜力。

同时,对于重要的供应商选择过程,建议组织跨部门评审团队进行综合评估,以确保选择的供应商能够满足公司的战略需求并成为可信赖的合作伙伴。

供应商审核的要点及其方法

供应商审核的要点及其方法有经验的审核员是在与客户接触的那一刻,就进入了审核状态.比如:去机场或火车站接你的司机,就是你的信息来源,聊天是最好的审核方式。

企业的生意好坏、工人招聘的难度、管理层的变动等,司机天天接来送往,本身就是个情报站,从他们嘴里可以了解企业的经营状态.如果去接你的人还有供应商对口部门的人(如质量部),在车上聊公司的经营状况,一是可以打破一路的沉闷,二是可以拉近双方的距离.我曾经说过:“车上和饭桌上,是审核开始的第一现场,客户的经营状况与管理行为关系密切。

业绩好的时候会掩盖一些问题,而业绩差的时候暴露出来的问题会很多。

”1审核前准备在审核前最好向对方提供审核计划(但与前面提到的审核计划不是一回事,这是指对某个供应商的审核安排),让供应商安排好相应的人,做好审核现场的接待工作.在审核计划中主要包含的信息有:时间、部门、关注的活动、相关人员等。

2首次会议一般来讲在审核计划中,都会有“首次会议”的要求。

我认为首次会议意义重大,因为参加者包括供应商的管理层、各个部门的负责人、现场协助引导人员等.它是审核组(员)与供应商关于本次审核目的、方式、安排的重要沟通活动。

我建议在审核计划中一定要标明被审核方的总经理要出席,如果有事请要提前告知审核组。

我发现由于许多审核员没有做过管理工作,或只做过基层管理者,他们没有与总经理打交道的经验,遇到后心里发怵。

当对方提到总经理有事参加不了首次会议时,自己往往如释重负.殊不知质量管理属于经营战略,是老板的事,而不是部门经理的事情.中国引进ISO9001差不多有20年,但为什么大多数企业没有理解这个标准的精髓?我认为主要是审核员的切入点让老板们有一个错觉:ISO9001就是为了拿到一张证书,而非提高管理效率的工具。

记得有一年我在东莞的一家食品企业审核,这家企业已经在同行业中销量排名第二。

老板家住深圳,每天到公司的时间基本上是10点以后。

我在写审核计划时,要求总经理参加首次会议.老板的秘书告诉我,以前老板从不出席这样的首次会议,这次是否必须要参加?我告诉她:“老板如果确实有其他重要的事情参加不了,请他写请假条。

怎样审核工程供货合同

怎样审核工程供货合同一、明确合同条款仔细阅读合同中的每一条款,确保所有条款都清晰明了。

重点关注供货范围、质量要求、交付时间、价格条款、付款方式、违约责任等关键因素。

这些内容必须准确无误,避免因含糊不清的表述而产生后续争议。

二、核对供应商资质审核合同时,要核实供应商是否具备相应的营业资格和生产能力。

确认供应商的营业执照、生产许可证等相关证件是否齐全,并且是否在有效期内。

这是保证供应商合法合规提供产品的基础。

三、检验货物标准对于货物的质量标准和验收标准,应当依据国家或行业标准来设定,并在合同中明确列出。

如果涉及特殊要求,需要详细描述具体的技术参数和性能指标,必要时附上技术图纸或样品。

四、交货时间和地点交货时间应与工程进度表相匹配,避免影响工程进度。

同时,明确交货地点,若涉及远程地区,要考虑运输成本和可能的风险因素。

五、价格及支付方式合同中的价格条款应详尽无遗,包括产品的单价、总价以及税费处理等。

支付方式要具体明确,如预付款比例、进度款支付条件、尾款结算方式等,确保资金流转安全有序。

六、违约责任与争议解决明确规定违约责任,包括迟延交付、质量问题等情形下的责任承担和赔偿办法。

同时,预设争议解决机制,如协商解决、仲裁或法院诉讼等方式。

七、附加条款根据项目具体情况,可能需要考虑保密协议、知识产权保护、不可抗力条款等附加条款。

这些都是为了应对特殊情况下可能出现的问题,提前做好风险规避。

八、法律适用与管辖明确合同适用的法律以及在发生争议时具有管辖权的法院或仲裁机构。

这有助于确保一旦出现纠纷,双方都有明确的指引去解决问题。

(新)供应商评审表

1.3 该流程图有版本控制. 2 2.1 有工艺文件并按照工艺文件进行操作. 生产流程中的所有操作,测试工序制订了作业指导书并有悬挂于 现场. N/A N/A

2.2 作业指导书中至少有以下内容: 2.2.1 本工序的操作内容. 2.2.2 本工序自检项目及质量要求. 2.2.3 规定了操作/加工测试参数.

实际总分

实际得分

2

3 4

N/A

4.1 抽样计划及接收准则. 4.2 来料检查要点及判断标准,图纸及技术要求或零件规格书. 功能,安全,可靠性实验的实验方法,内容至少有:实验条件设 置及监控,操作流程,仪器日常维护/保养项目.

4.3

Page 1 of 10

供 应 商 审 核 报 告

报告编号: GLOBE-04-7.4.2-18-A

7.2 铬牌/标签/印字或其它要求的符号 . 7.3 尺寸. 7.4 产品性能测试. 7.5 图纸要求的其它性能测试. 8 9 10 11 以上检验项目进行后,都有适当和完整的记录. 该记录至少保存三年. 仪器/设备的可靠性,精确度,能满足检测条件. 当以上检测发生不合格时,有有效的方式对坏样品及/或其余不 合格品进行标识和/或隔离. 每件产品或其包装/每个小包装上有生产日期及班次或含有生产 日期,班次的简单易识的产品流水/序列号之标识. 产品包装箱上清楚,醒目地标明了客户零件号. 有正式且完善的程序规定了怎样处理停线和产线不合格品的确认 和处理. 此正式程序得到了有效实施,以防止不合格品流入下道工序. 不合格物料信息反馈及处理流程. 有客观记录表明此程序已有效实施. N/A

9 10 11 12

12.1 来料的原材料临时或长期更改. 12.2 分供方新增 12.3 原分供方终止供货半年或以上重新供货. 12.4 装配尺寸,功能等重大更改. 13 14 15 16 17 是否有对标准样品进行区分标识统一管理. 按程序进行了样品适当项目的确认. 以上样品确认活动至少经过质量部和/或技术部认可,合格后方 可批量供货. 样品确认有专门的记录,记录至少保存三年. 来料不合格(不认其处理情况)信息有正式书面记录传递给供应 商. 该记录包括了要求供应商分析不合格原因,纠正已发生的不合格 和预防不合格重新发生的措施. 并要求供应商在规定时间内回复,且供应商都如期进行了回复。 供应商承诺的纠正及预防措施具体,合理,有效.否则,该记录 需供应商重新回复. 有正式的流程处理供应商逾期不复或纠正预防措施验证无效的事 件并执行. 该记录至少保存了三年. 来料检验部门有最新版的合格供应商清单. 是否有文件定义对来料存放的有效期进行控制,并按照执行. 是否有仓库的环境进行评估和点检确认,如温湿度. 供应商协审员: 日期:

年度供应商审核制度范本

年度供应商审核制度范本一、目的为确保本公司产品质量安全,选取最佳供方为本公司提供优质、安全的材料或服务,依据《采购控制程序》、《医疗器械生产企业供应商审核指南》,制定本制度,指导相关人员选择合格供方并对其进行持续管理,以确保其为本公司提供合格的产品。

二、适用范围适用于为公司提供产品和服务的所有供应商。

三、职责3.1 研发部负责提供物料技术参数。

3.2采购部根据技术参数,确定供应商,并定期组织相关部门对供方业绩进行评估。

3.2 质管部负责对供方的样品进行测试。

3.3 管理者代表或总经理负责合格供方的批准和取消。

四、审核原则41公司以质量为中心,根据采购物品对最终产品的影响程度、采购物品是通用、定制或生产工艺的复杂程度等因素,对采购物品和供应商进行分类管理,划分如下:4.1五、审核程序5.1 准入审核对新的供应商进行准入审核,主要包括供方的资质、生产能力、质量管理体系等方面。

审核通过后,方可进行采购活动。

5.2 过程审核对已准入的供应商进行定期过程审核,主要包括供方的生产过程、质量控制、设备维护等方面。

审核组由来自北汽福田研究院、采购部以及负责SQE的四位审核老师组成。

5.3 评估管理根据供应商的业绩和过程审核结果,对供应商进行评估管理。

评估内容包括供应商的质量稳定性、交货及时性、售后服务等方面。

六、审核要点6.1 供方资质:供方应具备相关的营业执照、生产许可证等资质文件。

6.2 质量管理体系:供方应建立完善的质量管理体系,并有效运行。

6.3 生产能力:供方应具备足够的生产能力,满足公司的采购需求。

6.4 产品质量:供方提供的产品应满足公司的质量要求,必要时进行样品测试。

6.5 售后服务:供方应提供及时、有效的售后服务,解决公司在使用过程中遇到的问题。

七、特殊采购物品资的审核对于特殊采购物品,如高风险产品、关键部件等,应进行额外的审核,确保其安全性、可靠性。

八、相关文件8.1 《供应商评审评分表》8.2 《供应商评审报告》8.3 《供应商年度审核计划》8.4 《供应商基本资料》九、记录对每次审核过程进行详细记录,包括审核时间、地点、参与人员、审核内容、发现问题等,以便对供应商进行持续改进和跟踪管理。

包材供应商现场评审检查表

4.4 待检、合格、不合格原辅料应分区存放,按批次存放,并有易于 待检、合格、不合格原辅料应分区存放,按批次存放,并有易于识别 的明显标示 识别的明显标示 4.5 有毒、有害物品必须另行单独存放,并明确标识。 4.6 在搬运和贮存过程中应加强防护,防止原辅材料、半成品、成品 出现损伤、污染。 有毒、有害物品是否另行单独存放,是否明确标识。 原辅材料、半成品、成品是否出现损伤、污染。

3 车间清洗消毒(10分) 3.1生产车间应清洁安全并建立有关清洁生产的制度。 生产车间是否清洁安全并建立清洁生产制度。

3.2 生产车间墙壁、地面、天花板表面平整光滑,并能耐受清理和消 生产车间墙壁、地面、天花板表面是否平整光滑,并能耐受清理和消 毒,以减少灰尘积聚和便于清洁。 毒,以减少灰尘积聚和便于清洁。 3.3有防止昆虫和其他动物进入的设施。 是否有防止昆虫和其他动物进入的设施。 3.4应有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物 是否有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物 处理等设施,并维护完好。 处理等设施,并维护完好。 3.5设备应卫生整洁,避免污染。设备的布局和生产流程应当合理,防 设备是否卫生整洁,有无交叉污染。 止造成产品与原材料的交叉污染。 3.6对有特殊生产要求如无菌包装等产品,对其生产区的空气质量,应 是否对特殊需要的产品监测生产区的空气质量并将结果记录存档。 监测其生产区的空气质量,并将结果记录存档。 4 库房要求(5分) 4.1 企业的库房整洁卫生、通风良好、地面平滑。 4.2 有防漏、防潮、防尘、防止昆虫及其他动物进入的设施。 4.3 库房内存放的物品应保存良好,一般应离地、离墙存放。 企业的库房是否整洁卫生,通风良好,地面平滑。 是否有防漏、防潮、防尘、防止昆虫及其他动物等进入的设施。 库房内存放的物品是否保存良好,并离地、离墙存放。

美的供应商审核清单Midea Supplier Audit

1

3

B.6

外购材料、零部件的批准及变更管理 - 设计输出的要求完整地传递到对材料\零部件的要求 - 关键\安全特性已在材料\零部件的要求中规定并标注 - 材料\零部件的批准证实了材料/尺寸/特性满足规定要求 - 材料\零部件的变更在发生前有充分确认 - 批准资料中指定了分供方模具编号/设备型号/生产地信息 - 能识别分供方模具/设备型号/生产地的变化,及时执行重新批准过程 试产确认过程 - 试产过程应用实际量产设备、节拍、人员、材料 - 试产中确认的工艺条件与量产工艺一致 - 试产后批准转移量产符合规定的良率、生产效率等准则要求 - 转移至量产的输出包括作业准备条件、检验规范及方法等规定 - 对关键\安全特性相关的设备/人员/测量仪器有批准要求

B. 产品开发/新产品项目管理 编号 B.1 检查子项/要点 核心技术人员能力 - 公司对技术岗位有明确的经验及能力要求 - 对技术岗位新员工有招聘评价及后续发展定位及提供技术培训 - 主要技术岗位(产品开发)了解最新产品技术 - 对涉及安全特性:能证实产品开发人员的安规培训或过往经验 - 产品开发人员对各不同客户/目标市场的安规要求的异同 - 核心技术岗位有行业标杆企业长期工作经验 - 有为行业标杆客户产品开发、产品导入经验 关键特性、安全特性的识别与保障 - 项目输入对关键/安全特性有明确规格,包含客户特殊要求 - 在项目评审及输出文件中包括关键\安全特性,重点标识 - 关键特性、安全特性的评价有明确的准则,及验证合格证据 - 明确识别了关键特性、安全特性保障相关的过程控制点,并重点标识 - 关键特性、安全特性的试验\检验人员有专项资格考核 技术规范管理 - 公司具备技术规范或其他形式文件为产品设计、工艺设计提供指引 - 项目工程师对技术规范有清楚理解,并知其所以然 - 实际项目的关键点实施表明遵守了技术规范要求,差异处有明确说明 - 技术规范随着项目经验及要求的增加而进行补充/修正 - 技术规范的变更有充分支持证据证明其合理性 是否适用 1 检查结果 评分

供应商质量审核的要点与注意事项

供应商质量审核的要点与注意事项一、审核前的准备工作在开始审核之前,我们需要对供应商的质量管理体系有一个全面的了解。

这包括查阅供应商的质量手册、程序文件、作业指导书等,以掌握其质量管理体系的基本框架和运行情况。

我们还应收集供应商的相关资质证明、历史业绩、客户反馈等信息,以便对供应商的整体实力和质量水平有更全面的了解。

二、审核过程中的关键环节1. 现场审核(1)生产现场的环境卫生、设备状况、人员操作等是否符合质量要求;(2)供应商的生产流程、工艺布局是否合理,是否有潜在的质量隐患;(3)供应商的检验手段、检测设备是否齐全,能否满足产品质量要求;(4)供应商的质量记录是否完整,能否真实反映生产过程的质量状况。

2. 文件审核(1)供应商的质量手册、程序文件、作业指导书等是否齐全,体系运行是否有效;(2)供应商的内部审核、管理评审等活动的记录是否完整,能否反映体系改进的情况;(3)供应商的纠正措施和预防措施是否及时,是否能够消除质量隐患。

3. 人员访谈(1)与供应商的管理层、质量部门、生产部门等相关人员开展访谈,了解他们对质量管理体系的认识和执行情况;(2)关注供应商是否存在人为因素影响质量管理体系的运行,如员工素质、管理层态度等;(3)了解供应商在质量改进方面的措施和成果,以及存在的问题和挑战。

1. 审核结论根据现场审核、文件审核和人员访谈的情况,对供应商的质量管理体系进行综合评估。

评估内容包括:(1)供应商的质量管理体系是否符合国家和行业标准;(2)供应商的质量管理体系是否能够有效运行,保障产品质量和客户满意度;(3)供应商的质量管理体系是否存在潜在的质量隐患,需要改进的地方。

2. 审核报告(1)供应商的基本情况;(2)审核目的、范围和依据;(3)审核过程和发现的问题;(4)供应商的改进措施和期限;(5)审核结论和建议。

3. 审核后的跟踪对供应商的改进措施实施情况进行跟踪,确保其质量管理体系得到有效改进。

审厂标准

供应商质量考察评估表和评分标准1.供应商如果是业界同类物料供货规模前三位的(应该经权威数据证实),或者向业界前五位客户(如手机类物料的NOTOROLA、MOTOROLA、SUMSUN、ERRICSON等)有一年以上批量供货的,可以简化质量体系认证。

但是制成工艺与技术仍然要认证。

通过考察此类供应商,学习业界前五位客户管理供应商的经验(对制成工艺的要求,质量控制的要求)。

2.《终端产品物料供应商质量体系认证评估表格》见第三部分表格。

除了“1”中所述的供应商,其他供应商不能删减认证项目(不涉及项如下操作),评分标准和总体评价原则:计分:每一个要素评分标准为●完全达到认证点要求,建立程序,并且例行化,而且证据充分,持续改进:5分●完全达到认证点要求,建立程序,并且例行化,而且证据充分:4分…标准分●80%达到标准分的要求:3分●40%达到标准分的要求:2分●20%标准分的要求:1分●没有达到认证点要求,也没有流程和证据支持:0分●如果不涉及,请用“NA”在“记事”栏中标明。

●说明:达到标准分的要求,是指建立程序,并且例行化,而且证据充分,程序/例行化执行/证据3者之一不齐,都认为没有达到要求。

3.考察人员应在补充说明栏中填写认证意见,以做补充。

4.总分:将评分分数转换为百分制分数(若共N个要素):实际分数=评分*5)5.认证评分等级标准质量体系:◆<60分:不合格◆60—79分:合格◆80—90分:良好◆90—100分:优秀◆对于特殊、简单、低价值物料(如挂绳、皮套、螺钉、装饰件等)供应商,“合格”等级标准分降低为45分—79分,<45分为不合格。

其他等级标准相同。

对于某些有特别成本要求的物料,根据相应的《供应商准入标准》来确定合格标准环境、安全、社会责任体系:◆<50分:不合格◆50—79分:合格◆80-90分:良好◆90—100分:优秀质量体系与环境、安全、社会责任体系都必须达到合格,认证评分才合格。

供应商审验厂工作要点及步骤流程图

培训计划书/培训材教/培训记录/培训考核等

防消管理措施管理之文件

污水污染等处理之文件及记录

其他资料

品质手册/部门程序/工作流程及作业指导书/表格表单

IQC、IPQC、FQC、QA之所有品检标准/作业指导书

品质标准变更单(QCN)

IQC、IPQC、FQC、QA之所有品检记录

品质部

不合品处理报告或品质异常处理单之记录

原材料存放区

存放的环境如何/分门别类如何/堆放摆放标示/防火防水防 潮防发霉等/合格与不合格、待检与待退分隔怎样/

半成品、成品加工区 材料是如何放置和标记的?他们是如何合格和不合格的?如

/巡检区/

半成 何将其与检查和维修分开?如何退货?如何更换材料?操作

品、成品堆放区 说明?生产说明?仪器和设备的使用?巡检报告?首件检

技术部

产品物料使用清单(BOM)

机器设备使用说明、保养、维护等之记录

仪器设备之校正证书、记录等

其他资料

采购合同

采购部

验厂过 程的执 行

验厂工作流程图

供应商评估

采购部

原材料证明书/原材料承认书/测试报告

采购交期进度表

其他资料

客人订单(P.O)

业务部

合同评审 客诉处理报告单

其他资料

原材料检验标准或作业指导书/材料承认书及样品/检测仪器

品质改进改善预防措施报告之记录

客诉处理报告单

品质周、月统计分析报告

其他资料

查阅

生产计划排程(周、月排程)

资料

生产作业指令单(或生产工单)

退料、换料单

生产排拉工位图

生产部

生产进度跟进表

不合格、合格、待检、待修、待返工等LABEL纸

供应商现场质量体系审核项目一览表

有标准

31

修理工序及再投入工序等明确并且恰当。

规定每件产品的修理次数。

检验/ 试验的

1.

检验项目/抽 样标准是否

有工序内检查,出厂检查的标准。项目,内容,判定,抽取数量等明确。

管理

明确?

工序内检查出的次品立刻分析,并且反馈到前工序。

32

外观检查有极限条件下的产品样本吗。

检查标准是否考虑了最终客户的使用环境。

每天对计划完成情况进行跟踪管理。

6.

是否把握工 序能力?

各流程收集的数据是否系统管理?是否反映到生产管理?

是否流程能力通过成品率来管理,并有效的用于改进活动?是否有有成效? 28

是否管理Cp值?是否>1.3?

是否引入了SPC、质量成本条款?

7. 成品半成品 实行彻底的标识管理。储存的产品中是否有没有标识? 的使用,保

7

跟踪管理质量改进的进度。

总结并汇报质量改进完成情况。

设计控 1. 有没有设计 有制度,正在实施,评审成员也合适。

制

评审制度?

评审充分结合考虑其他产品出现过的故障及实效。 8

明确了顾客的要求。

样品的确认~批量生产的过渡~可靠性确认~出厂确认等各阶段评审是否进行。

2.

是否实施新 元件引入和 可靠性试验

有设备地线,Earth bound,保险丝,地板,桌子等的标准,检查频率无问题。 42

异常时的处理明确。

设备设置/移动时,确实确认了是否拔掉地线。

3.

清洁区的管 理规定

有洁净区的管理标准。

清洁度的测定值无问题,测定频率也妥当。 43

异常时的处理明确。

外部气体引入处设有化学过滤器,除去杂质。

1. 包装/辅助材 包装有规范。(考虑到防止材料出现缺陷吗?) 料的管理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制计划(试生产) 特殊特性是否在文件中体现出来

过程流程图、PFMEA、控制计划是否一致

四 零部件问题清单

历史问题是否有控制计划 针对现有问题是否建立管控表?

针对每项问题是否有有效的措施计划?

措施计划是否满足主机厂要求?

如不满足是否有plan?

五 产能规划

供应商是否有产能规划计划?

检具清单 检具开发计划

评审report 检具验收report

plan /

计划表or纪要 DV试验项目清单

/ DV试验计划 DV试验report

plan

同类型产品质量问题/ 防止再发生措施表 过程流程图(试生产)

PFMEA(试生产)

控制计划(试生产)

问题管控表 措施计划表

/ plan

产能规划计划

六 PSW签署

如无,量产后预计产能? 零部件达产预计时间?

供应商零部件图纸

4 特殊特性清单

二 开发计划 开发主计划 模具开发计划

夹具开发计划

是否有设变记录?设变信息是否合并到图纸中? 设变记录/更新后图纸

是否有研究院认可的特殊特性清单?

特殊特性清单

是否有项目开发主计划? 主计划是否满足要求? 如不满足是否有plan? 是否有模具清单? 是否每套模具均有开发计划? 是否有开模指令? 是否已开发完成? 如未完成是否有plan? 模具是否已经转回供应商处? 如未转回计划转回时间? 是否有夹具清单? 是否每套夹具均有开发计划? 夹具方案是否已通过评审? 是否已开发完成? 如未完成是否有plan? 夹具是否已经转回供应商处? 如未转回计划转回时间?

开发计划 /

plan 模具清单 模具开发计划 开模指令 模具验收report

plan /

计划表or纪要 夹具清单

夹具开发计划 评审report

夹具验收report plan /

计划表or纪要

实际完成时 间

备注

检具开发计划 DVP

是否有检具清单? 是否每套检具均有开发计划? 检具方案是否已通过评审? 是否已开发完成? 如未完成是否有plan? 检具是否已经转回供应商处? 如未转回计划转回时间? 是否有DV试验项目清单? 核对DV试验项目是否与设计要求一致? 是否有DV试验计划?

供应商审核清单及评审要点

序号

评审内容 (文件&现场)

评审要点

输出物

是否完成 存在问题

计划完成时 间

一 技术资料

1 技术协议 2 质量协议 3 图纸和数模

是否签订(质保期*年150万公里)? 是否签订(质保期*年150万公里)? 是否接收到主机厂图纸或3D数模?

技术协议 质量协议 图纸和数模

双方数据是否一致?

是否有PPAP提交计划? PPAP是否已经按计划进行提交? PPAP是否已签署完成?

具体产能数据 /

PPAP提交计划 /

签署的PPAP文件

DV试验是否已完成?(审核通过为完成)

如未完成是否有plan?

三 控制文件

同类型产品质量问 同类型产品质量问题是否在此产品上有防再发措 题/防止再发生措 施 施 过表 程流程图(试生 特殊特性是否在文件中体现出来

产)

过程流程图是否与实际生产一致

PFMEA(试生产) 特殊特性是否在文件中体现出来

历史问题是否有规避措施计划